ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к уплотнениям и, более конкретно, к самодействующим уплотнениям.

УРОВЕНЬ ТЕХНИКИ

Уплотнения, как правило, применяют для предотвращения утечки в кольцевом пространстве между двумя или более компонентами. Например, уплотнение можно применять в металлических изделиях между внутренними и внешними компонентами, например, между валом и каналом. Уплотнение может быть размещено между валом и каналом, чтобы поддерживать разные значения жидкостного давления или чтобы разделять разные жидкостные компоненты по противоположным сторонам уплотнения.

Во многих путях применения, например, в операциях бурения в отношении нефти и газа и их переработки, необходимо, чтобы уплотнения выдерживали широкие температурные диапазоны, сохраняя характеристики эффективного уплотнения. В промышленных отраслях, в которых используются уплотнения, остается необходимость в улучшении эксплуатационных характеристик уплотнений в широком диапазоне условий окружающей среды.

Из уровня техники US 4576385 А1, 18.03.1986 известно уплотнение для текучей среды состоящее из набора V-образных уплотнительных элементов, опорных колец, расположенных между уплотнительными элементами, и манжетного уплотнения, которое удерживается в рабочем положении с помощью переходного кольца, имеющего Т-образную конфигурацию.

В уровне техники также раскрыт документ US 2004/0129912 А1, 08.07.2004, описывающий конический затвор крана с уплотняющей системой. Документ раскрывает манжетный узел с двумя приводимыми в действие манжетами, имеющими U-образную форму и которые содержат полости.

Документ US 4706970 А1, 17.11.1987 раскрывает вставку для использования с уплотнительным устройством. Вставка для использования с уплотнительным устройством, имеет деформируемое гибкое кольцо с проходящим каналом, открывающимся в осевом направлении на одном конце кольца.

Однако указанные выше документы не решают техническую проблему настоящей заявки - создания уплотнений, которые бы выдерживали широкие температурные диапазоны, сохраняя характеристики эффективного уплотнения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Варианты осуществления проиллюстрированы в качестве примера на прилагаемых фигурах и не предполагают ограничения.

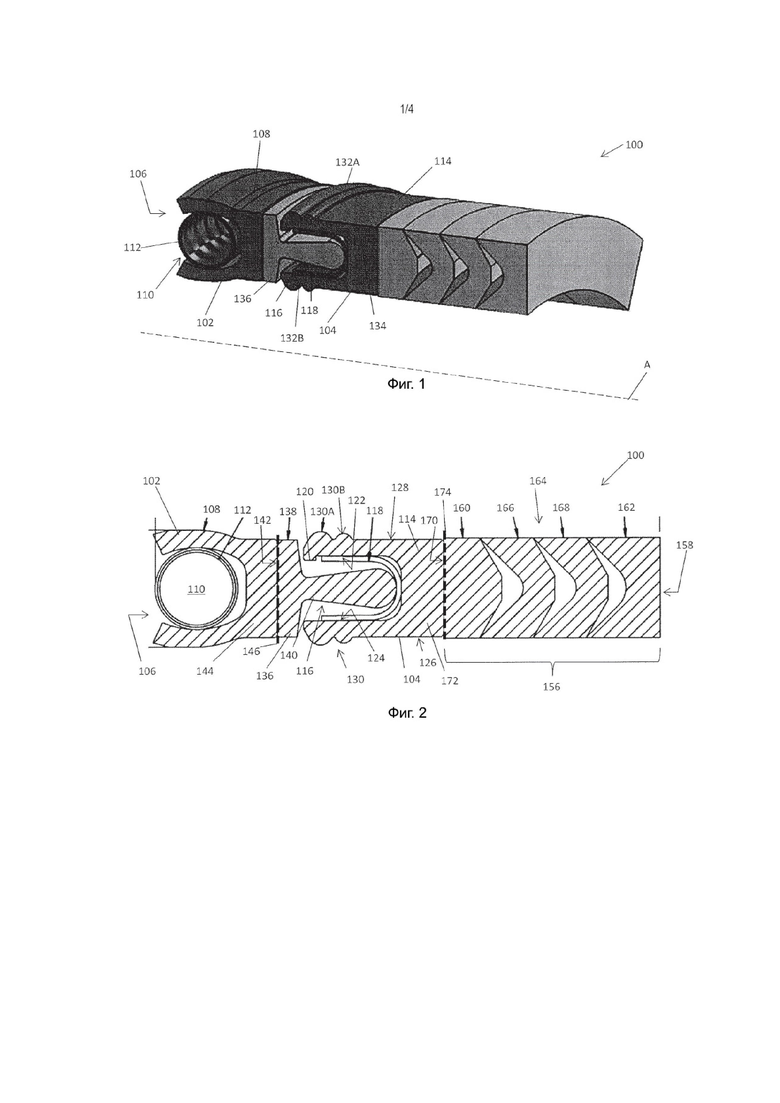

На Фиг. 1 приведен частичный вид в поперечном сечении уплотнения в соответствии с вариантом осуществления.

На Фиг. 2 приведен вид в поперечном сечении уплотнения в соответствии с вариантом осуществления.

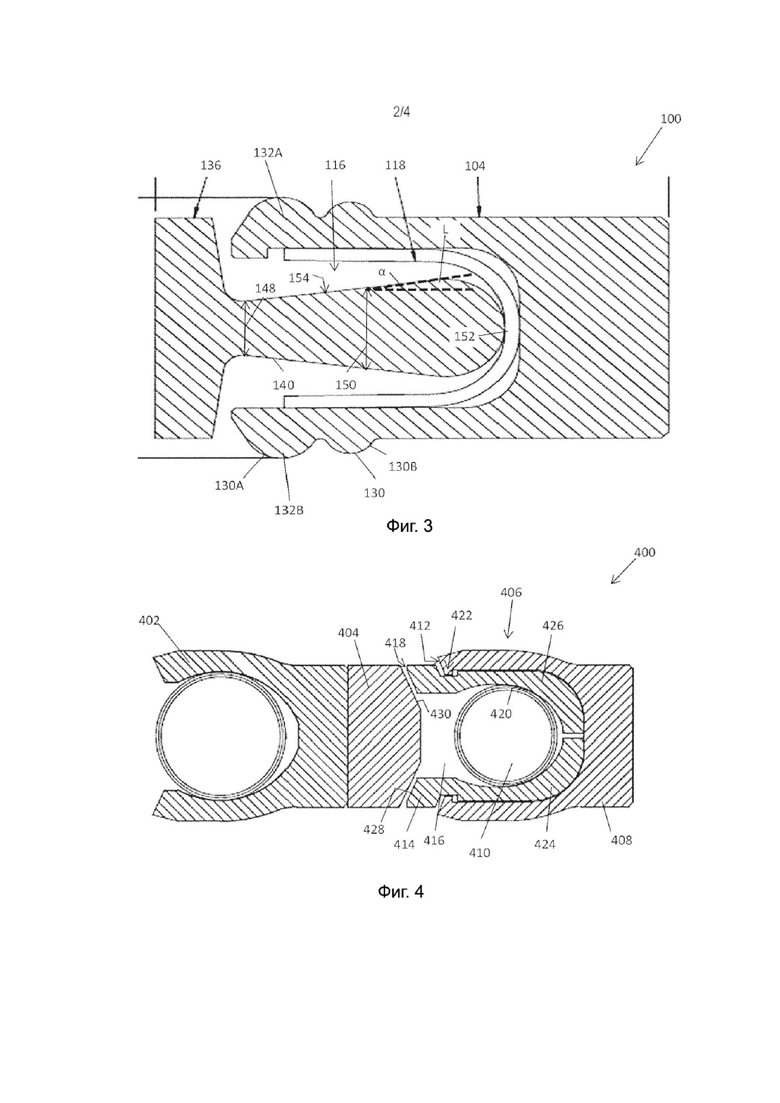

На Фиг. 3 приведен увеличенный вид в поперечном сечении части уплотнения в соответствии с вариантом осуществления.

На Фиг. 4 приведен вид в поперечном сечении уплотнения в соответствии с другим вариантом осуществления.

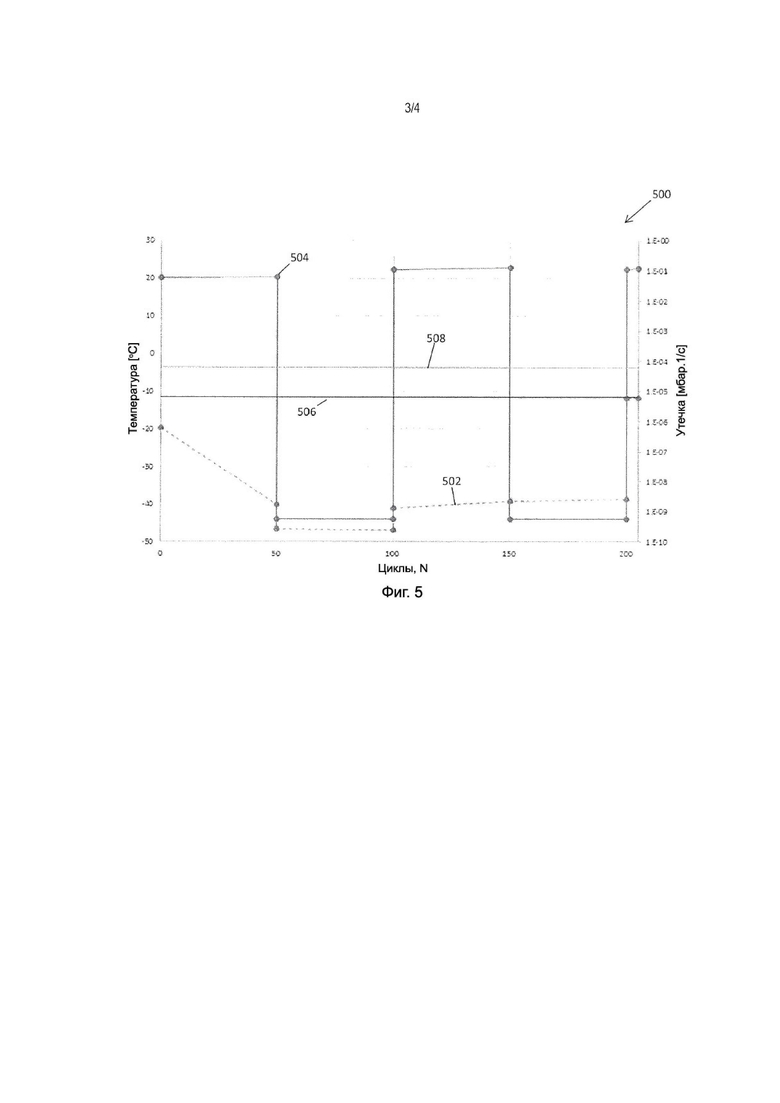

На Фиг. 5 приведен график показателей утечки типового уплотнения в соответствии с вариантом осуществления, измеренных в диапазоне низкотемпературных циклов.

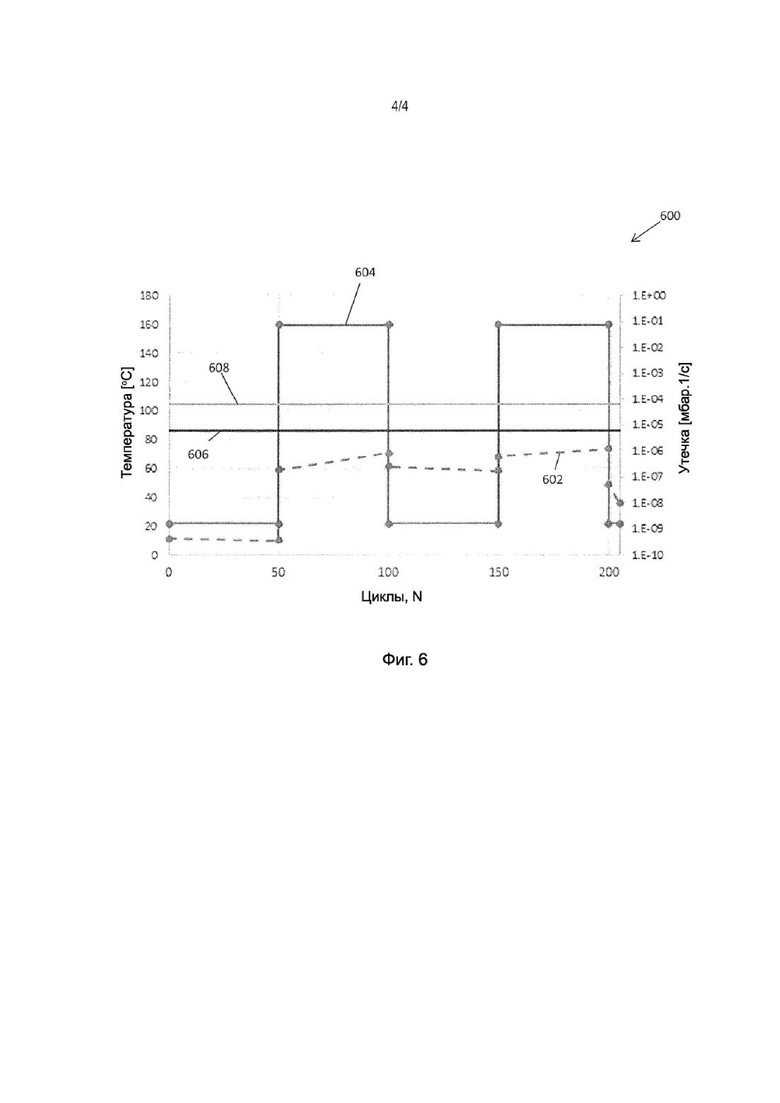

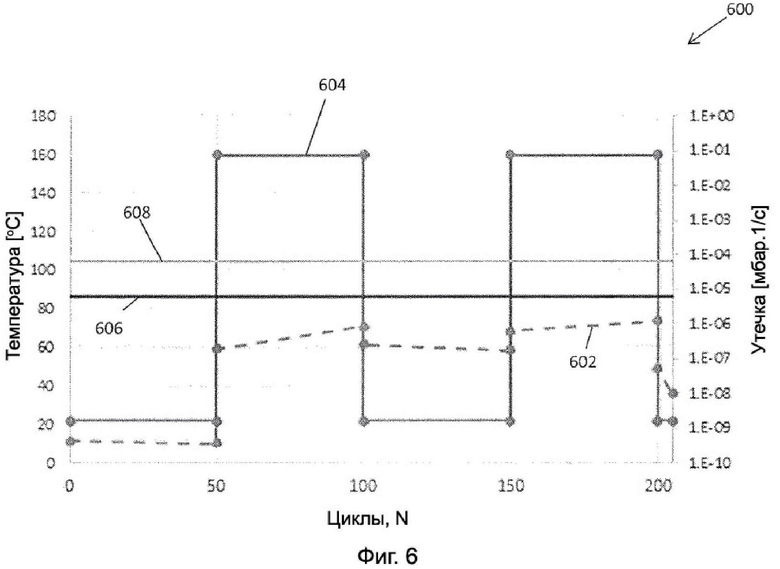

На Фиг. 6 приведен график показателей утечки типового уплотнения в соответствии с вариантом осуществления, измеренных в диапазоне высокотемпературных циклов.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО(ЫХ) ВАРИАНТА(ОВ) ОСУЩЕСТВЛЕНИЯ

Нижеприведенное описание в сочетании с фигурами приведено, чтобы помочь понять идеи, раскрытые в данном документе. Нижеприведенное обсуждение сфокусировано на конкретных вариантах реализации и осуществления этих идей. Такой фокус используется, чтобы помочь описать идеи, и его не следует интерпретировать как ограничение объема или применимости идей. При этом можно использовать другие варианты осуществления на основании идей, раскрытых в данной заявке.

Термины «содержит», «содержащий», «включает», «включающий», «имеет», «имеющий» или любые другие их варианты предназначены для обозначения неисключительного включения. Например, способ, изделие или устройство, включающие набор признаков, не обязательно ограничены исключительно этими признаками, но могут включать другие признаки, явным образом не указанные или не присущие таким способу, изделию или устройству. Кроме того, если явным образом не указано иное, термин «или» означает включающее «или», а не исключающее «или». Например, условию «А или В» соответствует любое из следующих утверждений: «А является истинным (или присутствует), а В является ложным (или не присутствует)», «А является ложным (или не присутствует), а В является истинным (или присутствует)», и «как А, так и В являются истинными (или присутствуют)».

Также для описания элементов и компонентов, описываемых в данном документе, используют формы единственного числа. Это сделано только лишь для удобства и подачи общего смысла объема изобретения. Данное описание следует понимать как включающее один, или по меньшей мере один, или форму единственного числа, также включающую форму множественного числа, или наоборот, если явным образом не подразумевается иное. Например, если в данном документе описывается один элемент, вместо одного элемента могут использоваться несколько элементов. Аналогично, если в данном документе описано более одного элемента, один элемент может быть заменен этими более чем одним элементами.

Если не указано иное, все технические и научные термины, используемые в данном документе, имеют значения, обычно понимаемые специалистом в области техники, к которой относится данное изобретение. Материалы, способы и примеры являются исключительно иллюстративными и не подразумевают ограничения. В тех случаях, когда в данном документе отсутствует описание, многие подробности, относящиеся к конкретным материалам и технологическим операциям, являются традиционными, и их можно найти в справочниках и других источниках в области уплотнений.

Уплотнения обычно используют в металлических изделиях для изоляции объемов и давлений друг от друга. В частности, уплотнения можно использовать в металлических изделиях, выполненных с возможностью применения в суровых условиях окружающей среды, например, при низких температурах, и они должны соответствовать определенной метрике показателей утечки.

В одном или более вариантах осуществления уплотнение может включать кольцевое тело, выполненное с возможностью плотного размещения вокруг внутреннего компонента и внутри внешнего компонента. В частности, уплотнение может плотно размещаться в кольцевом пространстве между внутренним и внешним компонентами. В определенных случаях уплотнение может быть выполнено с возможностью иметь значение измеренной скорости утечки при неконтролируемых выбросах, измеренной в соответствии с ISO 15848-1, менее 0,00001 мг*c-1*м-1. В более конкретном варианте осуществления уплотнение может быть сертифицировано как соответствующее классу АН по данным измерений в соответствии с ISO 15848-1.

В одном или более вариантах осуществления уплотнение может включать некоторое количество колец, расположенных соосно друг с другом. Некоторое количество колец могут включать, например, первую приводимую в действие манжету, вторую приводимую в действие манжету и некоторое количество уплотнительных колец. Первая и вторая приводимые в действие манжеты могут располагаться вплотную друг к другу. В варианте осуществления вторая приводимая в действие манжета может быть расположена между первой приводимой в действие манжетой и некоторым количеством уплотнительных колец. Между первой и второй приводимыми в действие манжетами может находиться прокладка и проходить по меньшей мере частично во вторую приводимую в действие манжету.

В варианте осуществления первая и вторая приводимые в действие манжеты могут содержать разные типы приводящих в действие элементов. Например, первая приводимая в действие манжета может включать винтовую пружину, имеющую в целом О-образный профиль поперечного сечения, а вторая приводимая в действие манжета может включать консольную пружину, имеющую в целом U-образный профиль поперечного сечения.

В определенных случаях первая и вторая приводимые в действие манжеты могут работать по-разному. Например, первая приводимая в действие манжета может работать от осевого давления, создаваемого внутри кольцевого пространства на первом аксиальном конце уплотнения. Давление может приводить к смещению первой приводимой в действие манжеты в радиальном направлении к металлическому изделию, создавая, таким образом, первичное условие эффективного уплотнения. Между тем, вторая приводимая в действие манжета может работать от механической нагрузки, создаваемой первой приводимой в действие манжетой (или прокладкой, расположенной между первой и второй приводимыми в действие манжетами). Это означает, что первая приводимая в действие манжета (или прокладка, расположенная между первой и второй приводимыми в действие манжетами) может создавать механическую нагрузку на вторую приводимую в действие манжету с созданием вторичного условия эффективного уплотнения.

На Фиг. 1 и 2 приведен вид в поперечном разрезе уплотнения 100 в соответствии с вариантом осуществления. Уплотнение 100 содержит первую приводимую в действие манжету 102 и вторую приводимую в действие манжету 104. В варианте осуществления первая приводимая в действие манжета 102 может определять первый аксиальный конец 106 уплотнения 100. Первый аксиальный конец 106 уплотнения 100 может быть выполнен с возможностью применения в области металлического изделия с относительно высоким давлением (не проиллюстрировано). Получаемая в результате нагрузка от области с высоким давлением может смещать первую приводимую в действие манжету 102 в направлении стороны металлического изделия с относительно низким давлением.

Первая приводимая в действие манжета 102 может иметь корпус 108, определяющий объем 110, по меньшей мере частично содержащий первый приводящий в действие элемент 112.

В варианте осуществления корпус 108 может содержать полимерный материал. Типовые полимеры включают тетрафторэтилен (ТФЭ), такой как политетрафторэтилен (ПТФЭ), поливинилиденфторид (ПВДФ), перфторалкокси (ПФА), полихлортрифторэтилен (ПХТФЭ), полиэтилентетрафторэтилен (ЭТФЭ), винилиденфторид (THV), полиэтиленхлортрифторэтилен (ЭХТФЭ), полиэфирэфиркетон (ПЭЭК) или любую их комбинацию. Подразумевается, что объем раскрытия не ограничен типовыми полимерами, перечисленными выше. В конкретном варианте изобретения корпус 108 содержит ПТФЭ, такой как, например, FLUOROLOY® А02 (доступный от Saint-Gobain Performance Plastics). FLUOROLOY® A02 демонстрирует прочность на растяжение, измеренную в соответствии с ASTM D4894, 36,5 МПа, удлинение, измеренное в соответствии с ASTM D4894, 500%, модуль упругости при сжатии, измеренный в соответствии с ASTM D695, 572 МПа, деформацию под нагрузкой, измеренную в соответствии с ASTM D621 и протестированную при 2000 фунт/кв. дюйм в течение 24 часов, 4,6%, твердость по Шору D, измеренную в соответствии с ASTM D2240, от 50 до 65, и коэффициент линейного теплового расширения, измеренный в соответствии с ASTM Е831 от 26°С до 200°С, 12,6 м/м/°С.

В корпус 108 первой приводимой в действие манжеты 102 могут быть включены один или более наполнителей. Например, типовые наполнители включают стекловолокно, углеродные волокна, кремний, ПЭЭК, ароматический сложный полиэфир, углеродные частицы, бронзу, фторполимеры, термопластичные наполнители, оксид алюминия, полиамидимид (ПАИ), ФПС (фенилполисульфид), полифениленсульфон (PPSO2), ЖКП (жидкокристаллические полимеры), ароматические сложные полиэфиры, дисульфид молибдена, дисульфид вольфрама, графит, графен, расширенный графит, нитрид бора, тальк, фторид кальция или любую их комбинацию. Кроме того, наполнитель может включать оксид алюминия, диоксид кремния, диоксид титана, фторид кальция, нитрид бора, слюду, волластонит, карбид кремния, нитрид кремния, диоксид циркония, углеродную сажу, пигменты или любую их комбинацию.

В варианте осуществления первый приводящий в действие элемент 112 может полностью находиться в пределах объема 110 корпуса 108 так, что первый аксиальный конец 106 уплотнения 100 определяется одной или более частями корпуса 108. В более конкретном варианте осуществления по меньшей мере часть первого приводящего в действие элемента 112 может быть видима от первого конца 106 уплотнения 100. В определенных случаях по меньшей мере 10% первого приводящего в действие элемента 112 может находиться в объеме 110, по меньшей мере 25% первого приводящего в действие элемента 112 может находиться в объеме 110, по меньшей мере 50% первого приводящего в действие элемента 112 может находиться в объеме 110 или по меньшей мере 75% первого приводящего в действие элемента 112 может находиться в объеме. В более конкретном варианте осуществления весь первый приводящий в действие элемент 112 может находиться в объеме 110.

Первый приводящий в действие элемент 112 может включать деформируемый приводящий в действие элемент, такой как пружина, выполненная с возможностью смещения корпуса 108 первой приводимой в действие манжеты 102 к металлическому изделию. В варианте осуществления первый приводящий в действие элемент 112 может включать двойную винтовую пружину, одинарную винтовую пружину, пружину с переменным шагом витка, консольную пружину или некоторое количество консольных пружин. В конкретном варианте осуществления первый приводящий в действие элемент 112 может иметь в целом О-образный профиль поперечного сечения. В варианте осуществления первый приводящий в действие элемент 112 может быть выполнен из металла, сплава или другого упругого материала. Типовые сплавы могут включать кобальт и никель. В определенных случаях первый приводящий в действие элемент 112 может быть подвергнут термообработке для повышения механических свойств.

Вторая приводимая в действие манжета 104 может иметь корпус 114, определяющий объем 116, по меньшей мере частично содержащий второй приводящий в действие элемент 118. В варианте осуществления корпус 114 может содержать полимерный материал. Типовые полимеры включают тетрафторэтилен (ТФЭ), такой как политетрафторэтилен (ПТФЭ), поливинилиденфторид (ПВДФ), перфторалкокси (ПФА), полихлортрифторэтилен (ПХТФЭ), полиэтилентетрафторэтилен (ЭТФЭ), винилиденфторид (THV), полиэтиленхлортрифторэтилен (ЭХТФЭ), полиэфирэфиркетон (ПЭЭК) или любую их комбинацию. Подразумевается, что объем раскрытия не ограничен типовыми полимерами, перечисленными выше. В конкретном варианте осуществления корпус 114 содержит ПТФЭ, такой как, например, FLUOROLOY® А02 (доступный от Saint-Gobain Performance Plastics).

В корпус 114 второй приводимой в действие манжеты 104 могут быть включены один или более наполнителей. Например, типовые наполнители включают стекловолокно, углеродные волокна, кремний, ПЭЭК, ароматический сложный полиэфир, углеродные частицы, бронзу, фторполимеры, термопластичные наполнители, оксид алюминия, полиамидимид (ПАИ), ФПС (фенилполисульфид), полифениленсульфон (PPSO2), ЖКП (жидкокристаллические полимеры), ароматические сложные полиэфиры, дисульфид молибдена, дисульфид вольфрама, графит, графен, расширенный графит, нитрид бора, тальк, фторид кальция или любую их комбинацию. Кроме того, наполнитель может включать оксид алюминия, диоксид кремния, диоксид титана, фторид кальция, нитрид бора, слюду, волластонит, карбид кремния, нитрид кремния, диоксид циркония, углеродную сажу, пигменты или любую их комбинацию.

В варианте осуществления второй приводящий в действие элемент 118 может полностью находиться в пределах объема 116 корпуса 114. В определенных случаях по меньшей мере 10% второго приводящего в действие элемента 118 может находиться в объеме 116, по меньшей мере 25% второго приводящего в действие элемента 118 может находиться в объеме 116, по меньшей мере 50% второго приводящего в действие элемента 118 может находиться в объеме 116 или по меньшей мере 75% второго приводящего в действие элемента 118 может находиться в объеме 116. В более конкретном варианте осуществления весь первый приводящий в действие элемент 112 может полностью находиться в объеме 110.

В конкретном варианте осуществления корпус 114 может содержать один или более удерживающих элементов 120, выполненных с возможностью предотвращения вытеснения второго приводящего в действие элемента 118 из объема 116. Удерживающий элемент 120 может содержать, например, канавку или структуру, идущую в объем 116, для предотвращения аксиального перемещения второго приводящего в действие элемента 118 из объема 116. Типовой вариант осуществления, проиллюстрированный на Фиг. 2, включает удерживающий элемент 120 на внешней поверхности 122 объема 116. При этом в других вариантах осуществления удерживающий элемент 120 может быть расположен на внутренней поверхности 124 объема 116 или корпус 114 может содержать некоторое количество удерживающих элементов (например, один удерживающий элемент на внутренней поверхности 124 и один удерживающий элемент на внешней поверхности 122).

Второй приводящий в действие элемент 118 может включать деформируемый приводящий в действие элемент, такой как пружина, выполненная с возможностью смещения корпуса 114 второй приводимой в действие манжеты 104 к металлическому изделию. Второй приводящий в действие элемент 118 может включать двойную винтовую пружину, одинарную винтовую пружину, пружину с переменным шагом витка, консольную пружину или некоторое количество консольных пружин. В варианте осуществления первый и второй приводящие в действие элементы 112 и 118 могут включать разные типы приводящих в действие элементов по сравнению друг с другом. Например, первый приводящий в действие элемент 112 может включать двойную винтовую пружину, а второй приводящий в действие элемент 118 может включать консольную пружину. Консольная пружина может иметь в целом «U»-образный профиль поперечного сечения. В другом варианте осуществления первый и второй приводящие в действие элементы 112 и 118 могут включать один и тот же тип приводящих в действие элементов по сравнению друг с другом. Второй приводящий в действие элемент 118 может быть выполнен из металла, сплава или другого упругого материала. Типовые сплавы могут включать кобальт и никель.

Корпус 114 второй приводимой в действие манжеты 104 может определять радиальную внутреннюю поверхность 126 и радиальную внешнюю поверхность 128. По меньшей мере одна из радиальных внутренней и внешней поверхностей 126 и 128 может содержать один или более уплотняющих элементов 130, выполненных с возможностью обеспечения характеристик усиленного жидкостного уплотнения. В варианте осуществления один или более уплотняющих элементов 130 могут включать по меньшей мере один уплотняющий элемент, по меньшей мере два уплотняющих элемента, по меньшей мере три уплотняющих элемента, по меньшей мере четыре уплотняющих элемента или по меньшей мере пять уплотняющих элементов. Уплотняющие элементы 130 могут включать гребни, выступы, впадины, скобы, кромки, зубцы, другие радиально выступающие элементы поверхности или любую их комбинацию. В варианте осуществления уплотняющие элементы 130 могут идти вокруг по меньшей мере части окружности корпуса 114. В конкретном варианте осуществления по меньшей мере один из уплотняющих элементов 130 может непрерывно идти вокруг всей окружности корпуса. Это означает, что по меньшей мере один уплотняющий элемент 130 может иметь непрерывный и имеющий одинаковую форму профиль вокруг всей окружности корпуса 114. Например, в проиллюстрированном варианте осуществления (Фиг. 1) уплотняющие элементы 130 идут вокруг всей окружности корпуса 114 второй приводимой в действие манжеты 104.

В проиллюстрированном варианте осуществления уплотняющий элемент 130 включает первый уплотняющий элемент 130А и второй уплотняющий элемент 130В, расположенные на радиальной внешней поверхности 128 корпуса 114. В неустановленном состоянии, проиллюстрированном на Фиг. 2 (т.е. до установки уплотнения 100 в металлическом изделии), первый и второй уплотняющие элементы 130А и 130В могут иметь разную высоту по сравнению друг с другом, измеренную от радиальной внешней поверхности 128 корпуса. Например, в проиллюстрированном варианте осуществления первый уплотняющий элемент 130А выше второго уплотняющего элемента 130В. Как пример, первый уплотняющий элемент 130А может быть по меньшей мере в 1,01 раза выше, чем второй уплотняющий элемент 130В, по меньшей мере в 1,05 раза выше, чем второй уплотняющий элемент 130В, по меньшей мере в 1,1 раза выше, чем второй уплотняющий элемент 130В, или по меньшей мере в 1,5 раза выше, чем второй уплотняющий элемент 130В.

Во время установки корпус 114 второй приводимой в действие манжеты 104 может деформироваться, чтобы плотно размещаться внутри кольца металлического изделия. Конкретнее, аксиальные удлинения 132А и 132В корпуса 114 могут деформироваться в направлении друг к другу от узлового элемента 134 корпуса 114 в целом консольным образом. Такая деформация может менять относительную эффективную разницу в высоте первого и второго уплотняющих элементов 130А и 130В. Это означает, что наблюдаемые высоты (т.е. расстояние от центральной оси А) первого и второго уплотняющих элементов 130А и 130В могут быть более сходными в установленном состоянии по сравнению с неустановленным состоянием. В конкретном варианте осуществления наблюдаемые высоты первого и второго уплотняющих элементов 130А и 130В, измеренные в установленном состоянии, могут быть приблизительно одинаковыми при измерении от центральной оси А. В варианте осуществления уплотняющая нагрузка, прикладываемая между первым уплотняющим элементом 130А и металлическим изделием, может быть приблизительно равна уплотняющей нагрузке, прикладываемой между вторым уплотняющим элементом 130В и металлическим изделием. В другом варианте осуществления уплотняющая нагрузка между металлическим изделием и первым уплотняющим элементом 130А может отличаться от уплотняющей нагрузки между металлическим изделием и вторым уплотняющим элементом 130В. Например, уплотняющая нагрузка между первым уплотняющим элементом 130А и металлическим изделием может быть больше, чем уплотняющая нагрузка между вторым уплотняющим элементом 130В и металлическим изделием. Некоторое количество уплотняющих элементов 130 могут обеспечивать резервные уплотняющие характеристики. Карман, образуемый между уплотняющими элементами 130А и 130В может улавливать утекшую жидкость и предотвращать ее истечение со стороны металлического изделия с относительно низким давлением. В варианте осуществления радиальные внутренняя и внешняя поверхности корпуса 114 могут определять разное число кольцевых гребней 130 по сравнению друг с другом. В качестве неограничивающего примера радиальная внутренняя поверхность может иметь один или три кольцевых гребня 130, а радиальная внешняя поверхность может иметь два или четыре кольцевых гребня 130. Следует отметить, что корпус 114 может содержать разное число кольцевых гребней 130, расположенных на радиальных внутренней и внешней поверхностях.

Как проиллюстрировано, первая и вторая приводимые в действие манжеты 102 и 104 могут быть расположены смежно или практически смежно друг к другу. Первое приводимое в действие уплотнение 102 может образовывать первичную уплотняющую поверхность, выполненную с возможностью выдерживать относительно высокое давление в металлическом изделии. Давление от содержащейся жидкости может приводить к радиальному смещению корпуса 108 первой приводимой в действие манжеты 102 в металлическое изделие. Вторая приводимая в действие манжета 104 может механически смещаться первой приводимой в действие манжетой 102 или прокладкой 136, расположенной между первой и второй приводимыми в действие манжетами 102 и 104.

В варианте осуществления прокладка 136 может быть расположена между первой и второй приводимыми в действие манжетами 102 и 104. Прокладка 136 может переносить аксиальную нагрузку от первой приводимой в действие манжеты 102 на вторую приводимую в действие манжету 104. В варианте осуществления прокладка 136 может содержать основание 138 и опорную часть 140. Опорная часть 140 может идти от основания 138 в направлении второй приводимой в действие манжеты 104. В более конкретном варианте осуществления опорная часть 140 может определять высоту Hs, если смотреть в поперечном сечении и измерять параллельно центральной оси А уплотнения 100, в целом перпендикулярную толщине Тв основания 138.

В варианте осуществления Hs может составлять не менее 0,5 Тв. В более конкретном варианте осуществления Hs может составлять не менее 0,75 Тв, не менее 1 Тв, не менее 1,1 Тв или не менее 1,25 Тв. В другом варианте осуществления Hs может составлять не более 10 Тв, не более 5 Тв или не более 2 Тв. В конкретном варианте осуществления и как более подробно описано ниже, высота опорной части Hs может быть подобрана под размер объема 116 второй приводимой в действие манжеты 104.

В варианте осуществления толщина Тв основания 138 может лежать в плоскости, ориентированной перпендикулярно центральной оси А уплотнения 100. Толщина Тв основания 138, измеренная между радиальными внутренней и внешней локациями, может быть меньше толщины кольца, выполненного с возможностью размещения в нем уплотнения 100. Таким образом, прокладка 136 может быть выполнена с возможностью расположения на расстоянии от металлического изделия в установленном состоянии.

В варианте осуществления прокладка 136 может включать единое монолитное тело. Прокладка 136 может быть выполнена из упругого материала, такого как упругий полимер. В варианте осуществления прокладка 136 может содержать материал, имеющий большую прочность по сравнению с материалом первой и второй приводимых в действие манжет 102 и 104. В качестве неограничивающего примера прокладка 136 может содержать арамид, такой как ароматический полиамид, сложный ароматический полиэфир, ароматический полиэфир или ароматический полиуретан, поскольку эти материалы демонстрируют низкий коэффициент линейного теплового расширения и низкое значение относительного удлинения при разрыве. Другие типовые полимеры включают: полиимиды (такие как, например, полиимид марки KAPTON, доступный от E.I duPont deNemours and Co., Wilmington, Delaware), поли-п-фенилен (ППП, доступный от Maxdem, Inc., San Dimas, California), поли(этиленнафталин-2,6-дикарбоксилат, PEN), поли(этиленнафталин-со-2,6-бибензоат, PENBB), полиэтилентерефталат (ПЭТ), поликарбонат (ПК), сополимеры циклоолефина (СОС, такие как, например, TOPAS®, доступный от Hoechst Technical Polymers), полифениленсульфид (ППС), ПЭС (полиэфирсульфон), полиарилэфиркетон (ПАЭК), полисульфоны, полиакрилаты (например, перекрестно-сшитый полиметилметакрилат, ПММА) и т.п., и их смеси. В конкретном варианте осуществления прокладка 136 может содержать Meldin. Следует понимать, что этот перечень не является исчерпывающим и что в композиции прокладки 136 также можно использовать другие материалы.

В не проиллюстрированном варианте осуществления прокладка 136 может быть единым целым с первой приводимой в действие манжетой 102. Это означает, что прокладка 136 может быть единым целым или быть монолитной с корпусом 108 первой приводимой в действие манжеты 102. В определенных случаях прокладка 136 может быть определена как часть корпуса 108, которая действует главным образом для разделения первой и второй приводимых в действие манжет 102 и 104.

Как показано на фиг. 2, прокладка 136 может определять поверхность 142 первого аксиального конца, выполненную с возможностью контакта с корпусом 108 первой приводимой в действие манжеты 102. В более конкретном варианте осуществления поверхность 142 первого аксиального конца прокладки 136 может быть выполнена с возможностью контакта с поверхностью узлового элемента 144 первой приводимой в действие манжеты 102. В проиллюстрированном варианте осуществления поверхность 142 первого аксиального конца прокладки 136 контактирует с узловым элементом 144 первой приводимой в действие манжеты 102 вдоль планарной поверхности 146 контакта. В варианте осуществления поверхность 146 может лежать в плоскости в целом перпендикулярной центральной оси А уплотнения 100. Как проиллюстрировано, поверхность 146 может идти вдоль всей толщины прокладки 136. Использование планарной поверхности 146 между первой приводимой в действие манжетой 102 и прокладкой 136 может улучшить уплотняющие характеристики уплотнения 100 по сравнению с непланарными поверхностями, такими как дугообразные поверхности, мультипланарные поверхности или и то, и другое. В определенных вариантах осуществления поверхность 146 может быть приблизительно одинаковой по форме, размеру или и тому, и другому, если измерять вдоль окружности уплотнения 100. В не проиллюстрированном варианте осуществления поверхность 146 между первой приводимой в действие манжетой 102 и прокладкой 136 может не быть планарной.

На Фиг. 3 приведен увеличенный вид прокладки 136 и второй приводимой в действие манжеты 104 уплотнения 100 в соответствии с вариантом осуществления. Как проиллюстрировано, опорная часть 140 прокладки 136 может определять сужающийся профиль, идущий в объем 116 второй приводимой в действие манжеты 104. В варианте осуществления опорная часть 140 может контактировать со вторым приводящим в действие элементом 118 в установленном состоянии. В более конкретном варианте осуществления край 152 опорной части 140 может контактировать со вторым приводящим в действие элементом 118 в установленном состоянии. В более конкретном варианте осуществления боковые поверхности 154 опорной части 140 могут находиться на расстоянии от второго приводящего в действие элемента 118, по меньшей мере когда уплотнение 100 находится в неустановленном состоянии (т.е. до отклонения, вызываемого монтажным усилием со стороны металлического изделия).

В конкретном варианте осуществления опорная часть 140 может определять первую толщину Ts1, измеряемую в первом аксиальном положении 148 вдоль опорной части 140, и вторую толщину Ts2, измеряемую во втором аксиальном положении 150 вдоль опорной части 140, причем Ts1 не равна Ts2. Например, Ts1 может быть меньше Ts2. В качестве примера Ts1 может составлять не более 0,99 Ts2, не более 0,98 Ts2, не более 0,97 Ts2, не более 0,96 Ts2, не более 0,95 Ts2, не более 0,9 Ts2, не более 0,75 Ts2 или не более 0,5 Ts2. В другом варианте осуществления Ts1 может составлять не менее 0,01 Ts2, не менее 0,1 Ts2 или не менее 0,25 Ts2. В варианте осуществления первое аксиальное положение 148 может находиться ближе к первому аксиальному концу 106 уплотнения 100, чем второе аксиальное положение 150.

В варианте осуществления опорная часть 140 может иметь в целом линейное сужение. Это означает, что по меньшей мере часть по меньшей мере одной боковой поверхности 154 опорной части 140, если смотреть в поперечном сечении, может лежать вдоль прямой линии L. В другом варианте осуществления опорная часть 140 может определять дугообразный профиль поперечного сечения, многоугольный профиль поперечного сечения или оба из них. В определенных случаях край 152 опорной части 140 может определять радиус кривизны, меньший чем радиус кривизны второго приводящего в действие элемента 118. В варианте осуществления опорная часть 140 может идти от основания 138 по изогнутой или закругленной поверхности раздела, чтобы снизить растрескивание и проблемы на поверхности раздела между ними.

В варианте осуществления аксиальные удлинения 132А и 132В корпуса 114 могут деформироваться в направлении друг к другу при установке уплотнения 100 в металлическом изделии. Например, первое и второе аксиальные удлинения 132А и 132В могут определять первый угол, измеряемый относительно центральной оси А уплотнения 100 в неустановленном состоянии, а второй угол, измеряемый в установленном состоянии, которые отличаются друг от друга. В варианте осуществления первый угол может быть меньше второго угла. В варианте осуществления второй угол может быть ближе к боковому углу α боковой поверхности 154 опорной части 140, чем первый угол. В варианте осуществления боковой угол α боковой поверхности 154 может составлять по меньшей мере 1°, по меньшей мере 2°, по меньшей мере 3°, по меньшей мере 4°, по меньшей мере 5°, по меньшей мере 10°, по меньшей мере 15° или по меньшей мере 20°. Отклонение аксиальных удлинений 132А и 132В, наблюдаемое при установке, может составлять по меньшей мере 1°, по меньшей мере 2°, по меньшей мере 3°, по меньшей мере 4°, по меньшей мере 5°, по меньшей мере 10°, по меньшей мере 15° или по меньшей мере 20°. Это означает, что отклонение может приводить к смещению аксиальных удлинений 132А и 132В в направлении опорной части 140. В конкретном варианте осуществления отклонение аксиальных удлинений 132А и 132В составляет не более значения бокового угла а боковой поверхности 154 опорной части 140. При максимальном отклонение, которое может не быть необходимым для характеристики эффективного уплотнения, по меньшей мере одно из первого и второго аксиальных удлинений 132А и 132В (или по меньшей мере часть второго приводящего в действие элемента 118, связанного с ними) может контактировать с опорной частью 140. В связи с этим опорная часть 140 может определять максимальную способность к отклонению аксиальных удлинений 132А и 132В.

В конкретном варианте осуществления второй приводящий в действие элемент 118, одно или оба аксиальных удлинения 132А и 132В или их комбинация могут контактировать с боковой поверхностью 154 опорной части 140, когда уплотнение 100 полностью установлено в металлическом изделии. Это означает, например, что внутренние поверхности 122 или 124 объема 116 могут контактировать с боковой поверхностью 154 опорной части 140. Второй приводящий в действие элемент 118 может противостоять деформации аксиальных удлинений 132А и 132В, создавая нагрузочное усилие второй приводимой в действие манжеты 104 относительно металлического изделия.

Следует отметить, что вторая приводимая в действие манжета 104, проиллюстрированная на Фиг. 2, содержит закругленные уплотняющие элементы 130, тогда как вторая приводимая в действие манжета 104 на Фиг. 3 содержит незакругленные уплотняющие элементы 130. В уплотнении 100 можно использовать вторую приводимую в действие манжету 104, содержащую закругленные уплотняющие элементы 130, незакругленные уплотняющие элементы 130, или и то, и другое. Высоту уплотняющих элементов 130 в неустановленном состоянии, проиллюстрированных на Фиг. 3, можно измерить по относительной высоте от центральной оси А уплотнения 100 вместо высоты от радиальной внешней поверхности 128 (Фиг. 2). В связи с этим, уплотняющий элемент 130А на Фиг. 3 выше уплотняющего элемента 130В.

Как проиллюстрировано на Фиг. 2, уплотнение 100 может дополнительно содержать некоторое количество уплотнительных колец 156. В варианте осуществления уплотнительные кольца 156 могут определять упаковку шевронного типа. Уплотнительные кольца 156 могут быть расположены на стороне уплотнения 100 с относительно низким давлением. В варианте осуществления некоторое количество уплотнительных колец 156 могут определять первый аксиальный конец 158 уплотнения 100. Некоторое количество уплотнительных колец 156 могут включать, например, первое аксиальное концевое уплотнительное кольцо 160 и второе аксиальное концевое уплотнительное кольцо 162, расположенные на аксиальных концах некоторого количества уплотнительных колец 156. В варианте осуществления концевое уплотнительное кольцо 162 может определять второй аксиальный конец 158 уплотнения 100. В варианте осуществления аксиальный конец второго аксиального уплотнительного кольца 162 может быть планарным. Это означает, например, что аксиальный конец второго аксиального уплотнительного кольца 162 может быть ориентирован нормально относительно центральной оси А уплотнения 100. В определенных случаях аксиальный конец второго аксиального уплотнительного кольца 162 может быть выполнен с возможностью зацепления со стопорным элементом кольцевого пространства металлического изделия. Стопорный элемент может предотвращать вытеснение уплотнения 100 из металлического изделия через сторону с низким давлением. В варианте осуществления стопорный элемент может представлять собой выступ, идущий в кольцевое пространство металлического изделия. В другом варианте осуществления стопорный элемент может включать концевую поверхность кольцевого пространства.

Между первым и вторым аксиальными концевыми уплотнительными кольцами 160 и 162 могут быть расположены одно или более промежуточных уплотнительных колец 164. В некоторых случаях одно или более промежуточных уплотнительных колец 164 могут включать по меньшей мере одно уплотнительное кольцо, по меньшей мере два уплотнительных кольца, по меньшей мере три уплотнительных кольца, по меньшей мере четыре уплотнительных кольца или по меньшей мере пять уплотнительных колец. В варианте осуществления промежуточные уплотнительные кольца 164 могут включать первое(ые) уплотнительное(ые) кольцо(а) 166 и второе(ые) уплотнительное(ые) кольцо(а) 168. В конкретном варианте осуществления первое и второе уплотнительные кольца 166 и 168 могут чередоваться. Первое и второе уплотнительные кольца 166 и 168 могут иметь одинаковые или разные свойства (например, размер, композицию материала, форму) по сравнению друг с другом. Например, в варианте осуществления первые уплотнительные кольца 166 могут содержать первый материал, а вторые уплотнительные кольца 168 могут содержать второй материал, отличный от первого материала. В качестве неограничивающего примера первые уплотнительные кольца 166 могут иметь меньший коэффициент трения и быть выполнены с возможностью более легкого смещения после приложения нагрузочного усилия, тогда как вторые уплотнительные кольца 168 могут быть более жесткими и выполненными с возможностью удержания смещающихся первых уплотнительных колец 166 во время нагрузки.

В варианте осуществления первое и второе аксиальные концевые уплотнительные кольца 160 и 162 могут содержать первую композицию материала, а промежуточные уплотнительные кольца 164 могут содержать вторую композицию материала, отличную от первой композиции материала. В качестве примера первая композиция материала может содержать более упругий материал, а вторая композиция материала может иметь меньший коэффициент трения.

В варианте осуществления первое аксиальное концевое уплотнительное кольцо 160 может определять первую аксиальную концевую поверхность 170, выполненную с возможностью контакта с корпусом 114 второй приводимой в действие манжеты 104. В более конкретном варианте осуществления первая аксиальная концевая поверхность 170 первого аксиального концевого уплотнительного кольца 160 может быть выполнена с возможностью контакта с поверхностью узлового элемента 172 второй приводимой в действие манжеты 104. В проиллюстрированном варианте осуществления первая аксиальная концевая поверхность 170 первого аксиального концевого уплотнительного кольца 160 контактирует с узловым элементом 172 второй приводимой в действие манжеты 104 вдоль планарной поверхности 174 контакта. В варианте осуществления поверхность 174 может лежать в плоскости в целом перпендикулярной центральной оси А уплотнения 100. Как проиллюстрировано, поверхность 174 может идти через всю толщину первого аксиального концевого уплотнительного кольца 160, узлового элемента 172 или их обоих. Использование планарной поверхности 174 между второй приводимой в действие манжетой 104 и первым аксиальным концевым уплотнительным кольцом 160 может улучшить уплотняющие характеристики уплотнения 100 по сравнению с непланарными поверхностями, такими как дугообразные поверхности, мультипланарные поверхности или и то, и другое. В определенных вариантах осуществления поверхность 174 может быть приблизительно одинаковой по форме, размеру или и тому, и другому, если измерять вдоль окружности уплотнения 100. В не проиллюстрированном варианте осуществления поверхность 174 может не быть планарной.

В не проиллюстрированном варианте осуществления первое аксиальное концевое уплотнительное кольцо 160 может быть единым целым со второй приводимой в действие манжетой 104. Это означает, что первое аксиальное концевое уплотнительное кольцо 160 может быть единым целым или быть монолитным с корпусом 114 второй приводимой в действие манжетой 104. В определенных случаях первое аксиальное концевое уплотнительное кольцо 160 может быть определено как часть корпуса 114, которая действует главным образом для стыковки второй манжеты 104 с некоторым количеством уплотнительных колец 156.

В определенных случаях элементы уплотнения 100 могут свободно перемещаться относительно друг друга. Это означает, что по меньшей мере два элемента из первой приводимой в действие манжеты 102, второй приводимой в действие манжеты 104, прокладки 136 и некоторого количества уплотнительных колец 156 могут быть выполнены с возможностью аксиального перемещения по отношению друг к другу. В варианте осуществления по меньшей мере два элемента из первой приводимой в действие манжеты 102, второй приводимой в действие манжеты 104, прокладки 136 и некоторого количества уплотнительных колец 156 могут быть установлены независимо (т.е. в разное время, например, последовательно) по отношению друг к другу. Элементы уплотнения 100 могут быть собраны перед вставкой в металлическое изделие, чтобы гарантировать правильную ориентацию во время установки.

На Фиг. 4 приведен вид в поперечном разрезе уплотнения 400 в соответствии с другим вариантом осуществления. Первая приводимая в действие манжета 402 может быть сходной с первой приводимой в действие манжетой 102, описанной ранее. Прокладка 404 может быть расположена между первой приводимой в действие манжетой 402 и второй приводимой в действие манжетой 406.

Вторая приводимая в действие манжета 406 может содержать первый уплотняющий элемент 408, определяющий углубление 410, сделанное в его аксиальной поверхности 412, и второй уплотняющий элемент 414, расположенный по меньшей мере частично в углублении 410. Второй уплотняющий элемент 414 может определять углубление 416, сделанное в его аксиальной поверхности 418. Приводящий в действие элемент 420 может быть расположен по меньшей мере частично в углублении 416 второго уплотняющего элемента 414.

В варианте осуществления по меньшей мере 10% второго уплотняющего элемента 414 может быть расположено в объеме, определяемом углублением 410, по меньшей мере 25% второго уплотняющего элемента 414 может быть расположено в объеме, определяемом углублением 410, по меньшей мере 50% второго уплотняющего элемента 414 может быть расположено в объеме, определяемом углублением 410, или по меньшей мере 75% второго уплотняющего элемента 414 может быть расположено в объеме, определяемом углублением 410.

В варианте осуществления второй уплотняющий элемент 414 может контактировать с первым уплотняющим элементом 408 вдоль поверхности первого уплотняющего элемента 408, определяющей углубление 410. В более конкретном варианте осуществления первый и второй уплотняющие элементы 408 и 414 могут быть плотно подогнаны по отношению друг к другу. Это означает, например, что контуры парных поверхностей первого и второго уплотняющих элементов 408 и 414 могут быть выполнены с возможностью иметь одинаковую форму для близкого расположения двух деталей.

В варианте осуществления углубление 416 второго уплотняющего элемента 414 может иметь профиль, выполненный с возможностью удержания в нем приводящего в действие элемента 420. Например, толщина углубления 416 может быть меньше толщины приводящего в действие элемента 420 в месте начала углубления 416 или вблизи него.

В варианте осуществления первый и второй уплотняющие элементы 408 и 414 могут содержать дополняющие удерживающие элементы 422, выполненные с возможностью крепления первого и второго уплотняющих элементов 408 и 414 вместе. В качестве неограничивающего примера дополняющий удерживающий элемент 422 может включать канавку и бороздку, выполненные с возможностью защелкивающегося соединения вместе.

В варианте осуществления второй уплотняющий элемент 414 может содержать составную конструкцию. Например, второй уплотняющий элемент 414 может содержать радиальную внутреннюю часть 424 и радиальную внешнюю часть 426, отделенные друг от друга углублением 416. Дополняющий удерживающий элемент 422 может предотвращать относительное аксиальное смещение между радиальными внутренней и внешней частями 424 и 426.

В варианте осуществления второй уплотняющий элемент 414 может определять аксиальный конец 428, имеющий профиль, выполненный с возможностью совмещения с поверхностью 430 прокладки 404. Нагрузка, прикладываемая ко второму уплотняющему элементу 414 со стороны прокладки 404 может смещать второй уплотняющий элемент 414 наружу в направлении металлического изделия. Таким образом, второй уплотняющий элемент 414 может контактировать с металлическим изделием, смещать первый уплотняющий элемент 408 в металлическое изделие или и то, и другое, с обеспечением условия эффективного уплотнения.

В варианте осуществления прокладка 404 аксиально отделена от углубления 410 первого уплотняющего элемента 408. В другом варианте осуществления прокладка 404 отделена от по меньшей мере большей части углубления 416 второго уплотняющего элемента 414. Применение прокладки 404 без опорной части (например, ранее описанной опорной части 140) может подходить для применений, в которых приводящим в действие элементом 420 является пружина, имеющая профиль неконсольного типа. Применение опоры для прокладки в пружинах неконсольного типа может привести к повреждению пружины неконсольного типа в условиях высокой нагрузки.

Примеры.

Уплотнение установлено в узле между каналом, имеющим диаметр 46 мм, и валом, имеющим диаметр 34,91 мм. Уплотнение имеет центральное отверстие с диаметром 33,78 мм и внешний диаметр 47,02 мм. Уплотнение имеет дизайн, проиллюстрированный на Фиг. 1-3. В частности, уплотнение содержит первую приводимую в действие манжету 102, вторую приводимую в действие манжету 104, некоторое количество уплотнительных колец 156, включая два промежуточных уплотнительных кольца 164, и прокладку 136 между первой и второй приводимыми в действие манжетами 102 и 104.

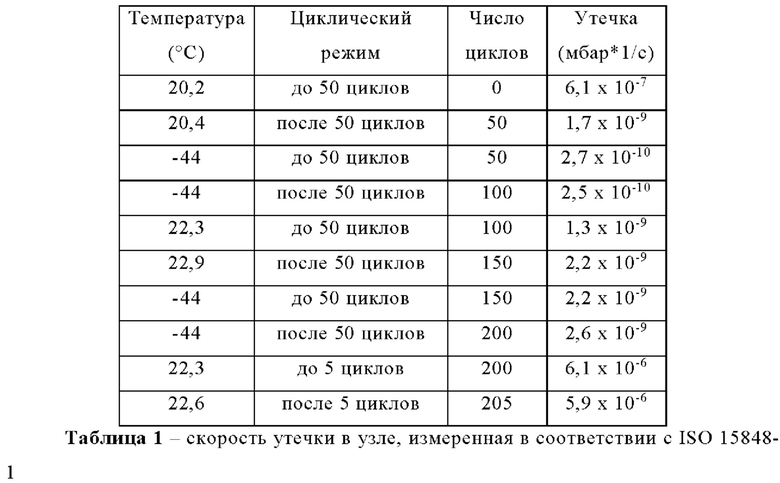

Чтобы протестировать утечку при неконтролируемом выбросе, обеспечивают циклическую работу узла между комнатной температурой (приблизительно 22 С) до холодной температурой (-44 С) со скоростью, проиллюстрированной в Таблице 1 ниже. Гелий используют в качестве тестовой жидкости, а измерения проводят, используя вакуумный метод, описанный в приложении А в ISO 15848-1. Утечку измеряют на мм диаметра ствола.

На Фиг. 5 приведен график 500, отображающий утечку 502 в узле в зависимости от температурного цикла. Температурный профиль 504 скорректирован в соответствии с таблицей 1 выше. Уплотняющие характеристики АН указаны линией 506. Уплотняющие характеристики ВН указаны линией 508. Как проиллюстрировано, утечка 502 в узле соответствует критериям как класса АН, так и класса ВН. В частности, образец уплотнения демонстрировал измеренную скорость утечки при неконтролируемом выбросе (поток массы) менее 1×10-5 мг*с-1*м-1 по периметру ствола по данным измерения в соответствии с ISO 15848-1. Образец уплотнения может демонстрировать вышеуказанную скорость утечки или лучшие показатели в диапазоне классов стойкости CO1 (205 циклов), CO2 (1500 циклов) и СО3 (2500 циклов).

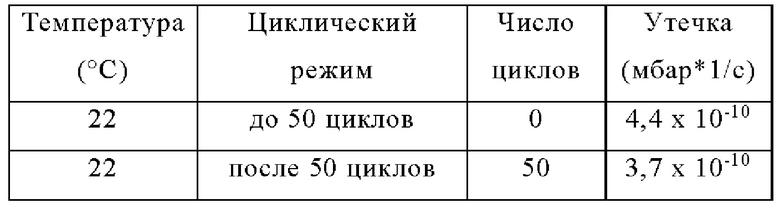

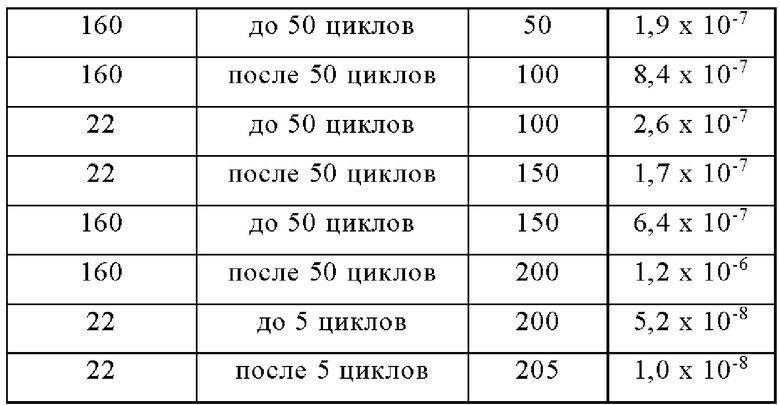

Чтобы протестировать утечку при неконтролируемом выбросе, обеспечивают циклическую работу узла между комнатной температурой (приблизительно 22 С) и повышенной температурой (160 С) со скоростью, проиллюстрированной в Таблице 2 ниже. Гелий используют в качестве тестовой жидкости. Утечку измеряют на мм диаметра ствола.

На Фиг. 6 приведен график 600, отображающий утечку 602 в узле в зависимости от температурного цикла. Температурный профиль 604 скорректирован в соответствии с таблицей 1 выше. Уплотняющие характеристики АН указаны линией 606. Уплотняющие характеристики ВН указаны линией 608. Как проиллюстрировано, утечка 602 в узле соответствует критериям как класса АН, так и класса ВН. В частности, образец уплотнения демонстрировал измеренную скорость утечки при неконтролируемом выбросе (поток массы) менее 1×10-5 мг*с-1*м-1 по периметру ствола по данным измерения в соответствии с ISO 15848-1. Образец уплотнения может демонстрировать вышеуказанную скорость утечки или лучшие показатели в диапазоне классов стойкости CO1, CO2 и СО3.

В варианте осуществления кольцевое уплотнение выполнено с возможностью иметь измеренную скорость утечки при неконтролируемом выбросе (объемный поток) менее 1,78×10-7 мбар*1*с-1*мм ствола по данным измерения в соответствии с ISO 15848-1. Измеряемую скорость утечки (объемный поток) можно определять на мм диаметра ствола через систему уплотнения ствола. В варианте осуществления кольцевое уплотнение выполнено с возможностью демонстрировать вышеуказанную скорость утечки или лучшие показатели в диапазоне классов стойкости CO1 (205 циклов), CO2 (1500 циклов) и СО3 (2500 циклов). Такие характеристики, как правило, можно обеспечить только используя сильфонные уплотнения.

В варианте осуществления уплотнение в соответствии с одним или более вариантами осуществления, описанными в данном документе, можно использовать в клапане, таком как контрольный клапан или отсечной клапан. Конкретнее, уплотнение может быть расположено между валом и стаканом клапана, уплотняя кольцевое пространство межу ними. В определенных случаях уплотнения в соответствии с одним или более вариантами осуществления, описанными в данном документе, можно использовать в нефтегазовой промышленности, например, на буровых установках или при переработке. Уплотнения в соответствии с вариантами осуществления, описанными в данном документе, могут работать при низком уровне неконтролируемых выбросов, соответствуя требования класса АН по определению ISO 15848-1.

Вариант осуществления 1. Кольцевое уплотнение, содержащее:

первую приводимую в действие манжету, определяющую первый аксиальный конец кольцевого уплотнения;

некоторое количество уплотнительных колец, определяющих второй аксиальный конец кольцевого уплотнения;

вторую приводимую в действие манжету, расположенную между первой приводимой в действие манжетой и некоторым количеством уплотнительных колец; и

прокладку, расположенную между первой и второй приводимыми в действие манжетами.

Вариант осуществления 2. Кольцевое уплотнение по варианту осуществления 1, в котором кольцевого уплотнение выполнено с возможностью установки в металлическом изделии между областью относительно высокого давления и областью относительно низкого давления так, чтобы первый аксиальный конец находился вблизи области относительно высокого давления.

Вариант осуществления 3. Кольцевое уплотнение по любому из предыдущих вариантов осуществления, в котором первая и вторая приводимые в действие манжеты содержат разные типы приводящих в действие элементов по сравнению друг с другом или в котором первая и вторая приводимые в действие манжеты содержат одинаковые типы приводящих в действие элементов по сравнению друг с другом.

Вариант осуществления 4. Кольцевое уплотнение по любому из предыдущих вариантов осуществления, в котором первая приводимая в действие манжета содержит первый корпус, определяющий объем, по меньшей мере частично содержащий первый приводящий в действие элемент.

Вариант осуществления 5. Кольцевое уплотнение по варианту осуществления 4, в котором первый приводящий в действие элемент включает двойную винтовую пружину, одинарную винтовую пружину, пружину с переменным шагом витка, консольную пружину или некоторое количество консольных пружин.

Вариант осуществления 6. Кольцевое уплотнение по любому из предыдущих вариантов осуществления, в котором вторая приводимая в действие манжета содержит второй корпус, определяющий объем, содержащий второй приводящий в действие элемент.

Вариант осуществления 7. Кольцевое уплотнение по варианту осуществления 6, в котором второй приводящий в действие элемент включает двойную винтовую пружину, одинарную винтовую пружину, пружину с переменным шагом витка, консольную пружину или некоторое количество консольных пружин.

Вариант осуществления 8. Кольцевое уплотнение по любому из вариантов осуществления 6 и 7, в котором первый и второй корпусы имеют разные формы поперечного сечения по сравнению друг с другом или в котором первый и второй корпусы имеют одинаковую форму поперечного сечения по сравнению друг с другом.

Вариант осуществления 9. Кольцевое уплотнение по любому из вариантов осуществления 6-8, в котором по меньшей мере одна из радиальной внутренней поверхности и радиальной внешней поверхности второго корпуса определяет кольцевой гребень.

Вариант осуществления 10. Кольцевое уплотнение по варианту осуществления 9, в котором кольцевой гребень включает по меньшей мере два кольцевых гребня, идущих вдоль радиальных внутренней или внешней поверхностей второго корпуса.

Вариант осуществления 11. Кольцевое уплотнение по варианту осуществления 10, в котором по меньшей мере два кольцевых гребня имеют разную высоту, измеряемую от радиальных внутренней и внешней поверхностей.

Вариант осуществления 12. Кольцевое уплотнение по любому из вариантов осуществления 9-11, в котором радиальные внутренняя и внешняя поверхности определяют разное число кольцевых гребней.

Вариант осуществления 13. Кольцевое уплотнение по любому из предыдущих вариантов осуществления, в котором прокладка содержит основание.

Вариант осуществления 14. Кольцевое уплотнение по варианту осуществления 13, в котором прокладка дополнительно содержит опорную часть, если смотреть в поперечном сечении, и в котором по меньшей мере часть опорной части идет в объем второй приводимой в действие манжеты.

Вариант осуществления 15. Кольцевое уплотнение по варианту осуществления 14, в котором опорная часть имеет сужающийся профиль, определяющий первую толщину в первом аксиальном положении и вторую толщину во втором аксиальном положении, причем первая толщина меньше второй толщины, а первый аксиальный конец кольцевого уплотнения ближе к первому аксиальному положению, чем второе аксиальное положение.

Вариант осуществления 16. Кольцевое уплотнение по любому из предыдущих вариантов осуществления, в котором первая приводимая в действие манжета и прокладка являются одним целым друг с другом.

Вариант осуществления 17. Кольцевое уплотнение по любому из предыдущих вариантов осуществления, в котором первая приводимая в действие манжета и прокладка контактируют друг с другом вдоль планарной поверхности раздела, расположенной перпендикулярно к центральной оси кольцевого уплотнения.

Вариант осуществления 18. Кольцевое уплотнение по любому из предыдущих вариантов осуществления, в котором в установленном состоянии прокладка выполнена с возможностью контактировать только с первой и второй приводимыми в действие манжетами, причем в неустановленном состоянии прокладка выполнена с возможностью отделения от металлического изделия, в которое установлено кольцевое уплотнение, или оба варианта.

Вариант осуществления 19. Кольцевое уплотнение по любому из предыдущих вариантов осуществления, в котором вторая приводимая в действие манжета содержит аксиально идущее плечо, определяющее первый угол, измеряемый относительно центральной оси кольцевого уплотнения в неустановленном состоянии, и второй угол, измеряемый в установленном состоянии, причем прокладка содержит опорную часть, определяющую боковой угол, измеряемый относительно центральной оси кольцевого уплотнения, и при этом боковой угол опорной части ближе ко второму углу, чем первый угол.

Вариант осуществления 20. Кольцевое уплотнение по любому из предыдущих вариантов осуществления, в котором некоторое количество уплотнительных колец включают первое и второе аксиальные концевые уплотнительные кольца, расположенные на аксиальных концах некоторого количества уплотнительных колец, и одно или более промежуточных уплотнительных колец, расположенных между ними.

Вариант осуществления 21. Кольцевое уплотнение по варианту осуществления 20, в котором первое аксиальное концевое уплотнительное кольцо и вторая приводимая в действие манжета являются одним целым друг с другом.

Вариант осуществления 22. Кольцевое уплотнение по любому из предыдущих вариантов осуществления, в котором некоторое количество уплотнительных колец определяют упаковку шевронного типа.

Вариант осуществления 23. Кольцевое уплотнение по любому из предыдущих вариантов осуществления, в котором вторая приводимая в действие манжета контактирует с первым аксиальным концевым уплотнительным кольцом вдоль планарной поверхности раздела, расположенной перпендикулярно по отношению к центральной оси кольцевого уплотнения.

Вариант осуществления 24. Кольцевое уплотнение по любому из предыдущих вариантов осуществления, в котором вторая приводимая в действие манжета содержит:

первый уплотняющий элемент, определяющий углубление, сделанное в его аксиальной поверхности;

второй уплотняющий элемент, расположенный по меньшей мере частично в углублении первого уплотняющего элемента, причем второй уплотняющий элемент определяет углубление, сделанное в его аксиальной поверхности; и

приводящий в действие элемент, по меньшей мере частично расположенный в углублении второго уплотняющего элемента.

Вариант осуществления 25. Кольцевое уплотнение по варианту осуществления 24, в котором второй уплотняющий элемент содержит радиальную внутреннюю часть и радиальную внешнюю часть, отделенные друг от друга углублением второго уплотняющего элемента.

Вариант осуществления 26. Кольцевое уплотнение по вариантам осуществления 24 и 25, в котором первый и второй уплотняющие элементы содержат дополняющие удерживающие элементы, выполненные с возможностью предотвращения относительного аксиального перемещения между первым и вторым уплотняющими элементами.

Вариант осуществления 27. Кольцевое уплотнение по любому из вариантов осуществления 24-26, в котором прокладка аксиально отделена от всего углубления первого уплотняющего элемента.

Вариант осуществления 28. Кольцевое уплотнение по любому из вариантов осуществления 24-27, в котором второй уплотняющий элемент определяет аксиальный кольцевой профиль, выполненный с возможностью совмещения с поверхностью прокладки.

Вариант осуществления 29. Кольцевое уплотнение по любому из вариантов осуществления 24-28, в котором приводящий в действие элемент второго уплотняющего элемента включает тот же тип приводящего в действие элемента, что и первая приводимая в действие манжета, или в котором приводящий в действие элемент второго уплотняющего элемента включает отличный тип приводящего в действие элемента по сравнению с первой приводимой в действие манжетой.

Вариант осуществления 30. Кольцевое уплотнение по любому из предыдущих вариантов осуществления, причем кольцевое уплотнение выполнено с возможностью применения при температурах в диапазоне от -200°С до 300 С, от -50 С до 200 С или от -46 С до 200 С.

Вариант осуществления 31. Кольцевое уплотнение по любому из предыдущих вариантов осуществления, причем кольцевое уплотнение выполнено с возможностью иметь скорость утечки при неконтролируемом выбросе (поток массы) менее 1×10-5 мг*с-1*м-1 по периметру ствола через систему уплотнения ствола по данным измерения в соответствии с ISO 15848-1.

Вариант осуществления 32. Кольцевое уплотнение по любому из предыдущих вариантов осуществления, причем кольцевое уплотнение выполнено с возможностью иметь скорость утечки при неконтролируемом выбросе (объемный поток) менее 1,78×10-7 мбар*1*с-1*мм ствола по данным измерения в соответствии с ISO 15848-1.

Вариант осуществления 33. Кольцевое уплотнение по любому из предыдущих вариантов осуществления, причем кольцевое уплотнение соответствует классу АН по данным измерения в соответствии с ISO 15848-1.

Вариант осуществления 34. Кольцевое уплотнение по варианту осуществления 33, причем кольцевое уплотнение соответствует классу АН CO1, кольцевое уплотнение соответствует классу АН CO2 или причем кольцевое уплотнение соответствует классу АН СО3 по данным измерения в соответствии с ISO 15848-1.

Вариант осуществления 35. Кольцевое уплотнение по любому из предыдущих вариантов осуществления, в котором по меньшей мере один элемент из первой приводимой в действие манжеты, второй приводимой в действие манжеты или по меньшей мере одно из некоторого количества уплотнительных колец содержит тетрафторэтилен (ТФЭ), политетрафторэтилен (ПТФЭ), наполненный ПТФЭ, модифицированный ПТФЭ, первичный ПТФЭ, полиэфирэфиркетон (ПЭЭК) или любую их комбинацию.

Вариант осуществления 36. Кольцевое уплотнение по варианту осуществления 35, в котором по меньшей мере один элемент из первой приводимой в действие манжеты, второй приводимой в действие манжеты или по меньшей мере одно из некоторого количества уплотнительных колец содержит материал наполнителя.

Следует отметить, что не все действия, описанные выше в общем описании или примерах, необходимы, что часть конкретных действий может не требоваться, и что можно выполнять одно или более дополнительных действий в дополнение к описанным выше. Кроме того, порядок, в котором перечислены действия, не обязательно является порядком, в котором их выполняют.

Полезные свойства, другие преимущества и решения проблем были описаны выше по отношению к конкретным вариантам осуществления. При этом полезные свойства, преимущества, решения проблем и любые признаки, которые могут приводить к получению каких-либо полезных свойств, преимуществ или решений, не следует рассматривать как критически важные, необходимые или существенные признаки любого или всех пунктов формулы изобретения.

Описание и иллюстрации вариантов осуществления, описанных в данном документе, предназначены для предоставления общего понимания структуры различных вариантов осуществления. Описание и иллюстрации не предназначены для того, чтобы служить в качестве полного и исчерпывающего описания всех элементов и признаков устройств и систем, в которых применяются описанные в данном документе структуры или способы. Отдельные варианты осуществления также могут быть предложены в комбинации в одном варианте осуществления, и наоборот, различные признаки, которые для краткости описаны в контексте одного варианта осуществления, также могут быть предложены отдельно или в любой подкомбинации. Кроме того, использование величин с указанием их числовых диапазонов охватывает каждое и любое значение в пределах указанного диапазона. Многие другие варианты осуществления могут стать очевидными для специалистов в данной области техники только после прочтения данного описания. Можно использовать другие варианты осуществления или получить их из данного описания так, чтобы выполнить структурные замены, логические замены или другие изменения, не отступая от объема изобретения. Вследствие этого описание должно рассматриваться как иллюстративное, а не как ограничительное.

Изобретение относится к кольцевому уплотнению. Технический результат заключается в обеспечении уплотнения, выдерживающего широкие температурные диапазоны, сохраняя характеристики эффективного уплотнения. Кольцевое уплотнение содержит первую приводимую в действие манжету, некоторое количество уплотнительных колец, вторую приводимую в действие манжету и прокладку. Первая приводимая в действие манжета определяет первый аксиальный конец кольцевого уплотнения. Некоторое количество уплотнительных колец определяет второй аксиальный конец кольцевого уплотнения. Вторая приводимая в действие манжета расположена между первой приводимой в действие манжетой и некоторым количеством уплотнительных колец. Прокладка расположена между первой и второй приводимыми в действие манжетами. Первая приводимая в действие манжета содержит первый корпус, определяющий объем, по меньшей мере частично содержащий первый приводящий в действие элемент, который имеет в целом О-образный профиль поперечного сечения. 13 з.п. ф-лы, 6 ил., 2 табл.

1. Кольцевое уплотнение, содержащее:

первую приводимую в действие манжету, определяющую первый аксиальный конец кольцевого уплотнения;

некоторое количество уплотнительных колец, определяющих второй аксиальный конец кольцевого уплотнения;

вторую приводимую в действие манжету, расположенную между первой приводимой в действие манжетой и некоторым количеством уплотнительных колец; и

прокладку, расположенную между первой и второй приводимыми в действие манжетами;

причем первая приводимая в действие манжета содержит первый корпус, определяющий объем, по меньшей мере частично содержащий первый приводящий в действие элемент, который имеет в целом О-образный профиль поперечного сечения.

2. Кольцевое уплотнение по п. 1, в котором кольцевое уплотнение выполнено с возможностью установки в металлическом изделии между областью относительно высокого давления и областью относительно низкого давления так, чтобы первый аксиальный конец находился вблизи области относительно высокого давления.

3. Кольцевое уплотнение по п. 1, в котором первая и вторая приводимые в действие манжеты содержат разные типы приводящих в действие элементов по сравнению друг с другом, или в котором первая и вторая приводимые в действие манжеты содержат одинаковые типы приводящих в действие элементов по сравнению друг с другом.

4. Кольцевое уплотнение по п. 1, в котором первый приводящий в действие элемент включает двойную винтовую пружину, одинарную винтовую пружину, пружину с переменным шагом витка, консольную пружину или некоторое количество консольных пружин.

5. Кольцевое уплотнение по п. 1, в котором вторая приводимая в действие манжета содержит второй корпус, определяющий объем, содержащий второй приводящий в действие элемент.

6. Кольцевое уплотнение по п. 5, в котором второй приводящий в действие элемент включает двойную винтовую пружину, одинарную винтовую пружину, пружину с переменным шагом витка, консольную пружину или некоторое количество консольных пружин.

7. Кольцевое уплотнение по п. 5, в котором первый и второй корпусы имеют разные формы поперечного сечения по сравнению друг с другом или в котором первый и второй корпусы имеют одинаковую форму поперечного сечения по сравнению друг с другом.

8. Кольцевое уплотнение по п. 5, в котором по меньшей мере одна из радиальной внутренней поверхности и радиальной внешней поверхности второго корпуса определяет кольцевой гребень.

9. Кольцевое уплотнение по п. 8, в котором кольцевой гребень включает по меньшей мере два кольцевых гребня, идущих вдоль радиальных внутренней или внешней поверхностей второго корпуса.

10. Кольцевое уплотнение по п. 1, в котором прокладка содержит основание.

11. Кольцевое уплотнение по п. 10, в котором прокладка дополнительно содержит опорную часть, если смотреть в поперечном сечении, и в котором по меньшей мере часть опорной части идет в объем второй приводимой в действие манжеты.

12. Кольцевое уплотнение по п. 1, в котором первая приводимая в действие манжета и прокладка контактируют друг с другом вдоль планарной поверхности раздела, расположенной перпендикулярно к центральной оси кольцевого уплотнения.

13. Кольцевое уплотнение по п. 1, в котором некоторое количество уплотнительных колец включают первое и второе аксиальные концевые уплотнительные кольца, расположенные на аксиальных концах некоторого количества уплотнительных колец, и одно или более промежуточных уплотнительных колец, расположенных между ними.

14. Кольцевое уплотнение по п. 1, в котором вторая приводимая в действие манжета содержит:

первый уплотняющий элемент, определяющий углубление, сделанное в его аксиальной поверхности;

второй уплотняющий элемент, расположенный по меньшей мере частично в углублении первого уплотняющего элемента, причем второй уплотняющий элемент определяет углубление, сделанное в его аксиальной поверхности; и

приводящий в действие элемент, по меньшей мере частично расположенный в углублении второго уплотняющего элемента.

| US 4576385 A1, 18.03.1986 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 4706970 A1, 17.11.1987 | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| US 9759334 B2, 12.09.2017 | |||

| Уплотнительное устройство | 1984 |

|

SU1272045A1 |

| ПАКЕР | 2015 |

|

RU2590171C1 |

Авторы

Даты

2022-11-14—Публикация

2020-03-17—Подача