Изобретение относится к центробежным насосам с консольно установленным рабочим колесом для перекачивания жидкостей, содержащих твердые вещества, и к устройству для уплотнения зазора центробежного насоса. Предпочтительным образом изобретение относится к центробежным насосам для перекачивания сточных вод, в частности, для перекачивания воды, загрязненной твердыми веществами.

При использовании центробежного насоса перекачивание соответствующей среды осуществляется при помощи, по меньшей мере, одного рабочего колеса, расположенного на приводимом во вращение валу движущегося в корпусе насоса. При помощи вращающегося рабочего колеса перекачиваемая среда затягивается на стороне всасывания насоса в рабочее колесо, а именно в пространства между лопатками, выполненными на рабочем колесе, и перекачивается на сторону нагнетания насоса, где она выходит из насоса через соответствующее выходное отверстие. Чтобы рабочее колесо могло вращаться в корпусе насоса, необходимы зазоры между рабочим колесом и внутренней стороной корпуса насоса на передней стороне рабочего колеса, то есть в области всасывания насоса, а также на задней стороне рабочего колеса. Однако, с другой стороны, из-за необходимости наличия данных зазоров возникает ряд проблем. Например, через зазор на передней стороне рабочего колеса из-за существующей разницы давлений часть перекачиваемой среды принудительным образом попадает со стороны нагнетания обратно на сторону всасывания насоса, что равнозначно возникновению гидравлических потерь.

Поступающие в пространство позади рабочего колеса части потока перекачиваемой среды также вызывают гидравлические потери, которые приводят к уменьшению коэффициента полезного действия. Однако при использовании центробежных насосов для перекачивания сточных вод или других сред, каким-либо образом загрязненных твердыми веществами, в связи с наличием зазора на задней стороне рабочего колеса более существенной оказывается еще одна проблема. Эта проблема заключается в том, что твердые вещества, а именно, прежде всего, волокнистые загрязнения склонны к связыванию или же переплетению друг с другом и/или обвиванию рабочего колеса и вала.

В результате этого процесса, обозначаемого как переплетение волокон в жгуты, могут забиваться зазоры так, что блокируется рабочее колесо, и в результате этого может произойти непосредственное заклинивание приводного вала. В результате возникают сбои в работе и нередко серьезные повреждения или даже полное разрушение насоса. Соответствующие повреждения должны быть предотвращены или, если они уже произошли, устранены путем дорогостоящих мероприятий по техническому обслуживанию и ремонту или же восстановительным работам. Опасность возникновения соответствующих повреждений повышается вместе со сроком эксплуатации насоса, во время которого вследствие термических воздействий происходят также возгорания твердых загрязняющих примесей или жгутов, образующихся из компонентов на рабочем колесе и на внутренней стороне корпуса насоса.

В течение многих лет существовали решения, предотвращающие вышеописанные повреждения, возникающие из-за переплетения волокон в жгуты, прежде всего, в области зазора на передней стороне рабочего колеса или в области всасывания. Осуществлялись попытки сохранить этот зазор, по возможности, максимально малым и постоянным или, предпочтительным образом, по меньшей мере, на длительное время закрыть его для переноса материала при помощи так называемых колец с прорезью или других мер. Соответствующие меры существенно усложняются из-за существующих производственных допусков для деталей центробежных насосов и за счет возникающих, прежде всего, при эксплуатации центробежных насосов с консольно установленным рабочим колесом сильных аксиальных и радиальных колебаний или же отклонений рабочего колеса как в аксиальном, так и в радиальном направлении. Кроме того, выяснилось, что меры для уменьшения зазора, а следовательно, длительного прерывания переноса материала, в конечном счете, не достаточны для того, чтобы можно было эффективно решить проблему засорения соответствующих насосов и их повреждения в течение более длительных периодов эксплуатации.

На задней стороне рабочего колеса меры по уплотнению ограничиваются, в первую очередь, тем, что стараются обеспечить, чтобы перекачиваемая среда на этой стороне не выходила из корпуса насоса или вообще перемещалась в направлении агрегата, вращающего вал. В соответствии с этим, прежде всего, двигатель и камеры для приема масла, необходимого для смазки системы, так называемые масляные камеры уплотняют по отношению к перекачиваемой среде, чем снижают гидравлические потери. Передача материала, то есть поток перекачиваемой среды, содержащей твердые вещества и загрязнения, через зазор, ведущий к пространству позади рабочего колеса, при этом не прерывается.

С другой стороны, в ходе практического опыта в связи с устранением возникших эксплуатационных неполадок было признано, что проблема возможного переплетения загрязнений в жгуты также существует в пространстве позади рабочего колеса. Это привело к пониманию того, что в пространстве позади рабочего колеса предпочтительным образом необходимо способствовать созданию целенаправленной турбулизации перекачиваемой среды или же перекачиваемой жидкости, чтобы при помощи постоянно перемещающейся среды, по возможности, предотвратить переплетение волокон в жгуты. Пример созданных для этого решений описан в насосе для сточных вод, см. DE 2900434 A1. Это решение основывается на создании вращающейся завесы жидкости при помощи дополнительного радиально расположенного круга лопастей, находящегося за рабочим колесом; созданная завеса жидкости может предотвращать попадание твердых веществ, содержащихся в сточных водах, в рабочее колесо или приводной вал.

Представляет проблему также принцип работы центробежного насоса при перекачивании жидкостей, содержащих твердые загрязнения. Благодаря перепадам давления в самом насосе перекачиваемая жидкость в области более высокого давления всасывается через зазор между задней стороной рабочего колеса и прижимной крышкой («всасывающий патрубок»), а в зоне самого низкого давления зазора находит место выхода («нагнетательный патрубок») в пространство корпуса насоса. Таким образом, постоянно и целенаправленно, но неконтролируемым и энергоемким образом, абразивная и склонная к созданию засоров жидкость подается в это «гидравлическое мертвое пространство» насоса. Похожий неправильный эффект при эксплуатации центробежных насосов для сточных вод обнаруживают широко распространенные во всем мире радиальные лопатки на тыльной стороне рабочего колеса. Вместо устранения проблемы засоров, за счет созданного поперечного потока в пространстве позади рабочего колеса, вносится засоряющий материал, и вследствие неконтролируемого характера потока возникает переплетение волокон в жгуты, закупоривание и, в конечном итоге, пригорание. Кроме того, за счет абразивных компонентов частично возникают глубокие вымоины вплоть до образования дырок, а следовательно, выход насоса из строя. Таким образом, абсолютно все подходы к решению, в основе которых лежит поперечный поток через пространство позади рабочего колеса, не являются целесообразными. Напротив, за счет описанного «обводного подающего потока» они требуют дополнительной внутренней приводной мощности и, таким образом, оказывают влияние на уменьшение коэффициента полезного действия.

Еще один подход к решению, который, например, описан в DE 2051011 A1, на практике также оказался неподходящим для полного предотвращения жгутообразования в насосах сточных вод на задней стороне рабочего колеса. Описанное в публикации решение основывается на лабиринтной системе, выполненной на задней стороне рабочего колеса, за счет которой создаются очень узкие зазоры, в определенных границах выравнивающие возникающие при эксплуатации насоса колебания. Однако, поскольку по-прежнему части перекачиваемой и турбулируемой рабочим колесом среды и содержащиеся в ней загрязнения попадают через зазор с задней стороны в пространство позади рабочего колеса, то за счет этого заклинивание рабочего колеса из-за скапливающихся внутри зазора и, при определенных обстоятельствах, переплетающихся между собой в жгуты загрязнений не может быть надежным образом исключено.

Еще один подход, как он представлен в JP 57024491 A, заявляет о предотвращении попадания материала за рабочее колесо за счет специальной геометрии рабочего колеса без конструктивного уплотнения зазора, а значит, также без предотвращения ненужного, поперечного потока в пространстве позади рабочего колеса, создающего потери.

Кроме того, из DE 29619742 U1 известен центробежный насос с системой уплотнений для зазора, выполненного в пространстве позади рабочего колеса насоса. Согласно описанному решению внутри зазора между двумя неподвижными элементами, первый из которых соединен с задней стенкой рабочего колеса, а второй из которых соединен с расположенным в корпусе насоса направляющим механизмом, находится свободно перемещающийся эластичный уплотнительный элемент. При этом уплотнительный элемент, в отличие от последнего упомянутого неэластичного элемента, имеет некое расстояние и за счет давления перекачиваемой жидкости с фрикционным замыканием оказывает давление на поверхность другого, перемещаемого рабочим колесом неэластичного элемента. В данной публикации заявляется, что благодаря этому типу расположения уплотнительного элемента возникают только небольшие потери утечки. Однако имеющееся расстояние до одного из неэластичных элементов, за счет которого становится возможной свободная перемещаемость уплотнительного элемента, негативным образом создает подобие дополнительного зазора, в котором при перекачивании загрязненных жидкостей, таких как сточные воды, могут откладываться твердые вещества. При этом существует опасность того, что таким образом напластовывающиеся твердые вещества образуют комки или же засоры и ухудшают необходимую подвижность уплотнительного элемента или даже полностью ей препятствуют, так что возникающие колебания также больше не могут быть в достаточной мере компенсированы. Вследствие этого фрикционное соединение уплотнительного элемента с одним из неэластичных элементов в самом слабом месте или в самых слабых местах (при определенных условиях, также только с повторением по времени) разобщается и ведет к ухудшению уплотняющего эффекта. Это, в свою очередь, ведет к тому, что другие твердые вещества затягиваются в область зазора, и вышеописанные эффекты только усиливаются. В этой связи следует исходить из того, что, хотя система хорошо работает при перекачивании чистых жидкостей, она, скорее, непригодна для перекачивания жидкостей, загрязненных твердыми веществами, в частности, сточных вод, так как она непригодна для продолжительного предотвращения переноса материала.

Перед изобретением ставится задача создать центробежный насос с консольно установленным рабочим колесом, служащий для перекачивания жидкостей, содержащих твердые вещества, в частности, сточных вод, позволяющий надежно предотвращать переплетение волокон в жгуты и заклинивание загрязнений в области зазора пространства позади рабочего колеса, так чтобы стала возможной продолжительная эксплуатация насоса без неполадок.

Поставленная задача решается за счет центробежного насоса с признаками пункта 1 формулы изобретения и устройства уплотнения зазора согласно пункту 3 формулы изобретения. Предпочтительные формы осуществления или усовершенствования изобретения заданы в зависимых пунктах формулы изобретения.

Предложенный для решения задачи центробежный насос для перекачивания жидкостей, содержащих твердые вещества, преимущественно сточных вод, состоит из корпуса насоса и расположенного в корпусе насоса на приводимом во вращение валу и, таким образом, подвижного, консольно установленного рабочего колеса. Корпус насоса имеет отверстие для входа среды и отверстие для выхода среды. Корпус насоса включает в себя зону потока с областью всасывания на передней стороне рабочего колеса, обращенной к отверстию входа жидкости, и с областью нагнетания, расположенной по периметру рабочего колеса. Кроме того, в корпусе насоса имеется пространство позади рабочего колеса, которое выполнено на стороне, отдаленной от отверстия входа среды рабочего колеса,

Согласно изобретению конструктивный зазор, ведущий к пространству позади рабочего колеса, полностью уплотнен от перекачиваемой жидкости относительно зоны потока при помощи уплотнительного элемента, скользящего вдоль износоустойчивой поверхности скольжения рабочего колеса. Подвод и отвод воздуха из пространства позади рабочего колеса осуществляется за счет соединения с областью нагнетания зоны потока.

В основе изобретения лежит соображение о том, что можно полностью уплотнить зазор, ведущий к пространству позади рабочего колеса, от переноса материала из области нагнетания зоны потока в пространство позади рабочего колеса, если одновременно обеспечить подвод и отвод воздуха из пространства позади рабочего колеса и, таким образом, учитывая возможные возникающие пузыри воздуха или газа, выравнивать давление по отношению к области нагнетания зоны потока. То есть, в отличие от уровня техники, противодействие переплетению волокон в жгуты осуществляется не за счет целенаправленного создания якобы предотвращающего это турбулизированного потока в пространстве позади рабочего колеса, а за счет тампонажного раствора, который, как известно из уровня техники, служит только для того, чтобы защищать приводной вал приводящего во вращение рабочее колесо мотора, масляные камеры или т.п. от проникновения перекачиваемой среды или перекачиваемой жидкости. При этом происходит не только сокращение или оптимизация зазора, но и полное уплотнение зазора от переноса материала. За счет последней упомянутой меры для выравнивания давления обеспечивается, что скользящий своим эластичным концом по рабочему колесу уплотнительный элемент держит зазор во время эксплуатации насоса постоянно закрытым и за счет возникающих перепадов давления не ухудшает свое уплотняющее действие и не разрушается целиком по вине образующихся пузырей воздуха или газа.

Этому соображению также подчиняется предлагаемое для решения данной задачи устройство для уплотнения зазора. Последнее выполнено таким образом, что, как уже было сформулировано ранее, обратный зазор полностью закрыт и предотвращено отложение в области уплотнительного элемента, то есть в области зазора, твердых веществ или загрязнений, которые при длительной эксплуатации насоса могли бы снова привести к нежелательному разовому или даже продолжительному открытию совсем небольшого зазора.

Существенно, что устройство снабжено, по меньшмере, частично эластичным уплотнительным элементом и поверхностью скольжения, выполненной на рабочем колесе, вдоль которой при эксплуатации насоса скользит эластичный конец уплотнительного элемента. При эксплуатации центробежного насоса эластичный конец уплотнительного элемента скользит вдоль выполненной на рабочем колесе поверхности скольжения. При этом на большем своем участке он пространственно прилегает к поверхности скольжения.

Согласно изобретению уплотнительный элемент зафиксирован на отдаленной от области всасывания насоса стороне нажимной крышки, закрывающей корпус насоса, а поверхность скольжения выполнена на рабочем колесе на стороне, отдаленной от области всасывания, в области зазора, ведущего к пространству позади рабочего колеса, при этом устройство включает в себя средства для подвода и отвода воздуха из пространства позади рабочего колеса.

Предлагаемое устройство включает в себя также средства подвода и отвода воздуха из пространства позади рабочего колеса. Предпочтительным образом, при закрытии корпуса насоса при помощи нажимной крышки эластичный конец уплотнительного элемента прижимается к поверхности скольжения, выполненной на рабочем колесе, при этом вследствие того, что уплотнительный элемент зафиксирован на нажимной крышке, крышка является компонентом предлагаемого устройства. Благодаря эластичности конца уплотнительного элемента эффективно компенсируются аксиальные и радиальные колебания, которые невозможно предотвратить при эксплуатации насоса без открытия на некоторое время зазора в пространстве позади рабочего колеса, позволяющего осуществлять перенос материала. Выполненное таким образом устройство для уплотнения зазора пригодно как для заводского оснащения (комплектация завода-изготовителя), так и для соответствующего дооборудования центробежных насосов. При этом возможности дооборудования способствует фиксация уплотнительного элемента на нажимной крышке, закрывающей корпус насоса. При таком дооборудовании поверхность скольжения может быть сравнительно легко реализована за счет соответствующей дополнительной обработки рабочего колеса, а средства для компенсации давления - за счет соответствующей формы осуществления уплотнительного элемента или дополнительной обработки нажимной крышки.

Существенно также, что конец уплотнительного элемента, скользящий вдоль мало подверженной износу поверхности скольжения рабочего колеса, имеет эластичное исполнение. Соответствующие эластичные свойства имеют, в частности, эластомерные материалы, такие как, например, полиуретан.

В соответствии с предпочтительной формой исполнения, по меньшей мере, один конец уплотнительного элемента, скользящий вдоль поверхности скольжения рабочего колеса, состоит из эластомера, например из полиуретана. Предпочтительно выполнять уплотнительный элемент по большей части или даже полностью из эластомера.

Предпочтительно что области уплотнительного элемента, выполненные из эластомера, по меньшей мере местами, выполнять протканными тканью. За счет этого уплотнительный элемент механически стабилизируется, и его ресурс и срок службы увеличивается.

Для закрепления уплотнительного элемента на нажимной крышке имеются различные возможности.

Например, уплотнительный элемент может быть зафиксирован на нажимной крышке неразъемным образом, например, за счет клеевого соединения или вулканизации.

В соответствии с предпочтительной формой осуществления, уплотнительный элемент, полностью состоящий из эластомера, зафиксирован на нажимной крышке посредством силового или силового и геометрического замыкания.

В зависимости от конструкции устройства для уплотнения зазора центробежного насоса уплотнительный элемент может иметь различные формы исполнения. Одной из возможных форм исполнения является выполнение уплотнительного элемента в виде эластомерного уплотнительного кольца, которое первым аксиальным участком, образующим эластичный конец, скользит вдоль поверхности скольжения рабочего колеса, а вторым аксиальным участком натянуто на участок или выступ нажимной крышки, выдающийся в пространство позади рабочего колеса, при этом второй аксиальный участок может быть выполнен конически сужающимся по своему диаметру. Такая форма осуществления рассматривается, прежде всего, в том случае, когда рабочее колесо и выступ нажимной крышки, на который при создании силового замыкания или силового и геометрического замыкания натягивается уплотнительный элемент, полностью состоящий из эластомера, имеют почти одинаковый диаметр.

Подвод и отвод воздуха из пространства позади рабочего колеса в случае последней описанной формы осуществления изобретения в соответствии с первой возможностью исполнения обеспечивается за счет того, что в нажимной крышке по ее периметру, по меньшей мере, в двух положениях выполнены соответственно первое отверстие, простирающееся сзади натянутого на нажимную крышку участка уплотнительного элемента, проникающее в радиальном направлении в материал нажимной крышки, и второе отверстие, простирающееся из пространства позади колеса в аксиальном направлении до первого отверстия. При этом за счет обоих сходящихся вместе отверстий образуется своего рода канал, через который осуществляется выравнивание давления, например, при первом заполнении центробежного насоса жидкостью.

Еще одна возможность подвода и отвода воздуха из пространства позади рабочего колеса в уплотнительном элементе, выполненном в виде уплотнительного кольца, состоит в том, что в уплотнительном кольце, по меньшей мере, в двух положениях по его периметру выполнено перфорированное отверстие, простирающееся в радиальном направлении (r) в пространство позади рабочего колеса. При этом, по меньшей мере, два перфорированных отверстия выполнены в переходной области между первым аксиальным участком, образующим эластичный конец, и вторым аксиальным участком уплотнительного элемента, натянутым на нажимную крышку.

При форме осуществления предлагаемого устройства для таких центробежных насосов, в которых аксиальный конец нажимной крышки, выступающий в пространство позади рабочего колеса, имеет больший по сравнению с рабочим колесом диаметр, уплотнительный элемент выполнен в виде уплотнительной манжеты, захватывающей выступ нажимной крышки, причем уплотнительная манжета имеет участок, простирающийся в радиальном направлении (r), для компенсации разницы диаметров между нажимной крышкой и рабочим колесом. При помощи этой уплотнительной манжеты выравниваются различные диаметры нажимной крышки и рабочего колеса. Подвод и отвод воздуха из пространства позади рабочего колеса реализуется за счет специального исполнения вышеназванной уплотнительной манжеты. При этом предпочтительно на простирающемся в радиальном направлении участке уплотнительной манжеты по ее периметру, по меньшей мере, в двух положениях выполнить, соответственно, одно перфорированное отверстие, пронизывающее соответствующий радиальный участок в аксиальном направлении. Кроме того, в области вышеупомянутых, по меньшей мере, двух перфорированных отверстий на обращенной к нажимной крышке стороне радиального участка уплотнительной манжеты выполнена, соответственно, по меньшей мере, одна выполненная из материала манжеты опора, возвышающаяся на обращенной к нажимной крышке стороне в аксиальном направлении (а). Предпочтительно предусмотреть четыре подобные опоры по периферии уплотнительной манжеты на равномерном расстоянии друг от друга. За счет этих дополнительных опор или опорных точек на задней стороне рабочего колеса между обращенной к нажимной крышке поверхностью радиального участка уплотнительной манжеты и нажимной крышкой выполнено плоское полое пространство. Через вышеупомянутые перфорированные отверстия и плоское полое пространство может, например, при первом заполнении насоса осуществляться выравнивание давления или подвод и отвод воздуха из пространства позади рабочего колеса.

В случае выполнения всего уплотнительного элемента состоящим полностью из эластомера и его фиксации на нажимной крышке дополнительная фиксация неразъемным способом может быть достигнута за счет соединения уплотнительного элемента с нажимной крышкой посредством адгезии или вулканизации.

Для создания на рабочем колесе износоустойчивой поверхности скольжения также имеются различные возможности.

Одна из них заключается в том, чтобы создать ее за счет износозащитного покрытия соответствующих участков рабочего колеса. Подобное покрытие может быть нанесено, например, методом пламенного напыления металла.

Кроме того, для создания износоустойчивой поверхности скольжения на стороне рабочего колеса, обращенной к пространству позади рабочего колеса, по периметру или на вделанном выступе рабочего колеса может быть запрессована втулка, при этом поверхность скольжения выполнена на радиальной наружной поверхности втулки, выполненной из износоустойчивого материала. В зависимости от требований и/или возникающих для соответствующего случая использования затрат такая втулка может быть выполнена, например, из стали, бронзы или иного износоустойчивого, то есть, прежде всего, устойчивого к истиранию и коррозионным воздействиям материала.

При форме осуществления предлагаемого устройства для таких центробежных насосов, в которых аксиальный конец нажимной крышки, выступающий в пространство позади рабочего колеса, имеет больший по сравнению с рабочим колесом диаметр, для создания поверхности скольжения на стороне рабочего колеса, обращенной к пространству позади рабочего колеса, по периметру или на вделанном выступе рабочего колеса может быть запрессована втулка, при этом поверхность скольжения на радиальной наружной поверхности соединенного со втулкой рабочего колеса, смещенного по отношению к ней в радиальном направлении (r), выполнена из износоустойчивого материала. Кроме того, на задней стороне рабочего колеса может быть запрессована втулка, из которой радиально выступает соединенное с втулкой вращающееся кольцо, выполненное из соответствующего износоустойчивого материала.

Далее примеры осуществления настоящего изобретения подробно описаны со ссылками на приложенные чертежи. На чертежах изображено следующее:

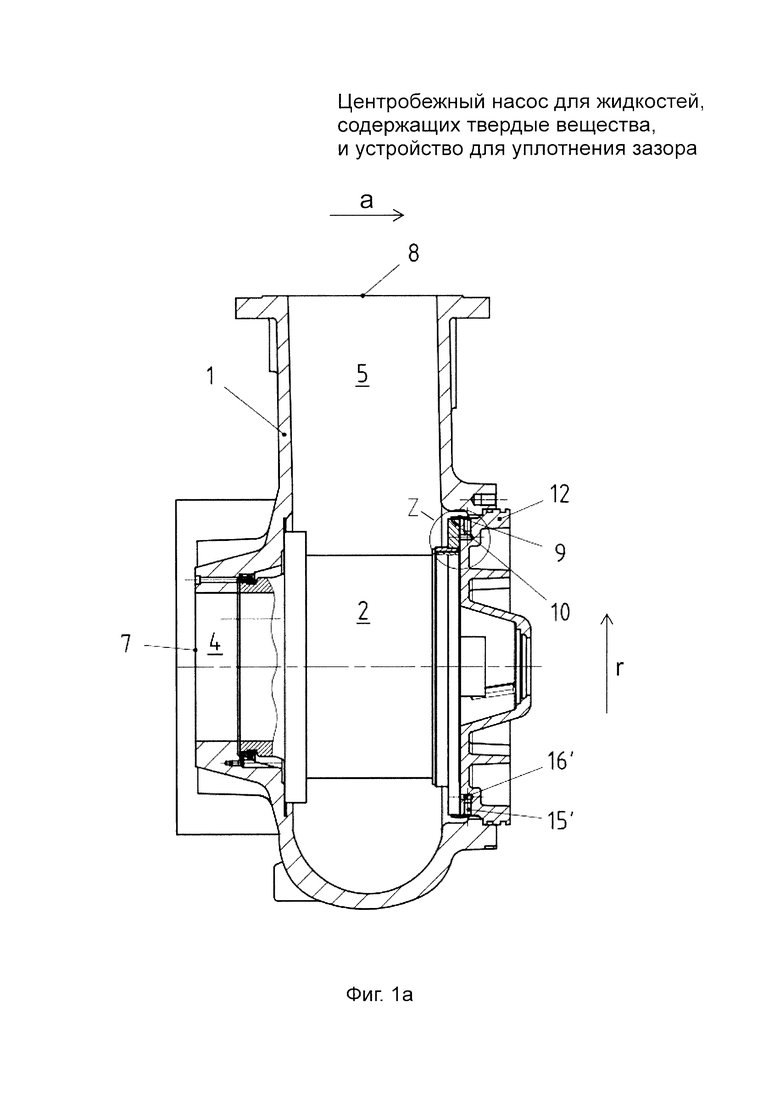

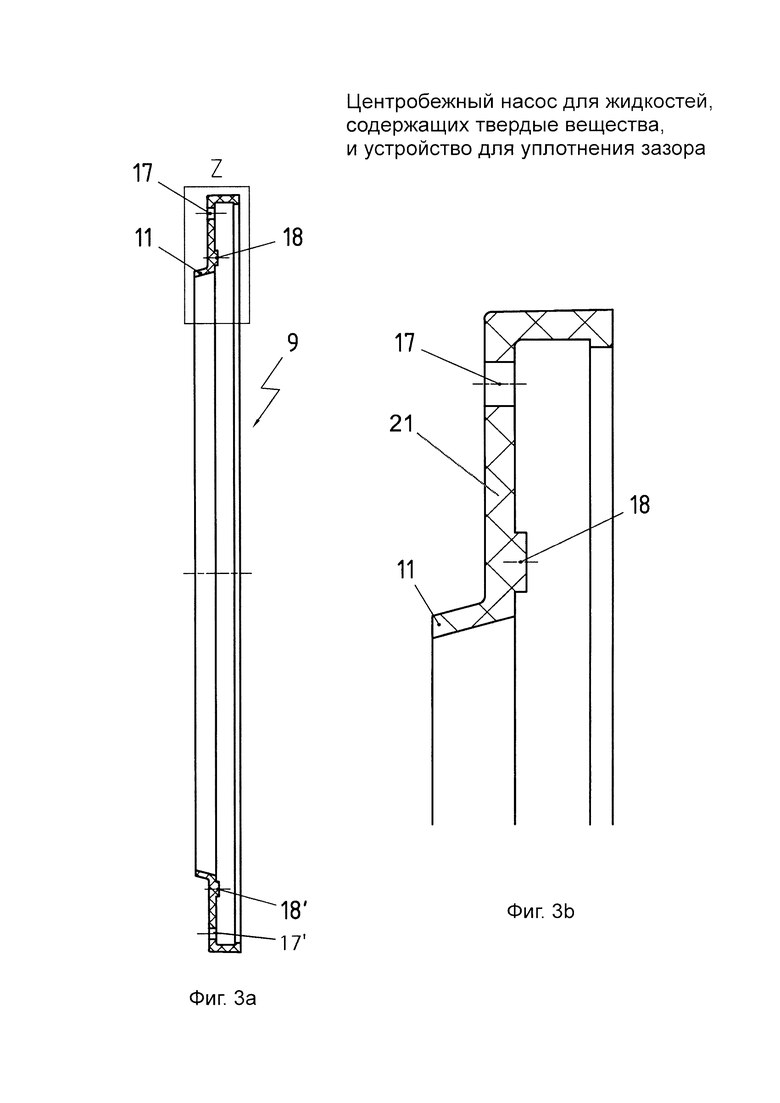

Фиг. 1а: центробежный насос с устройством для уплотнения зазора согласно первой возможной форме осуществления изобретения;

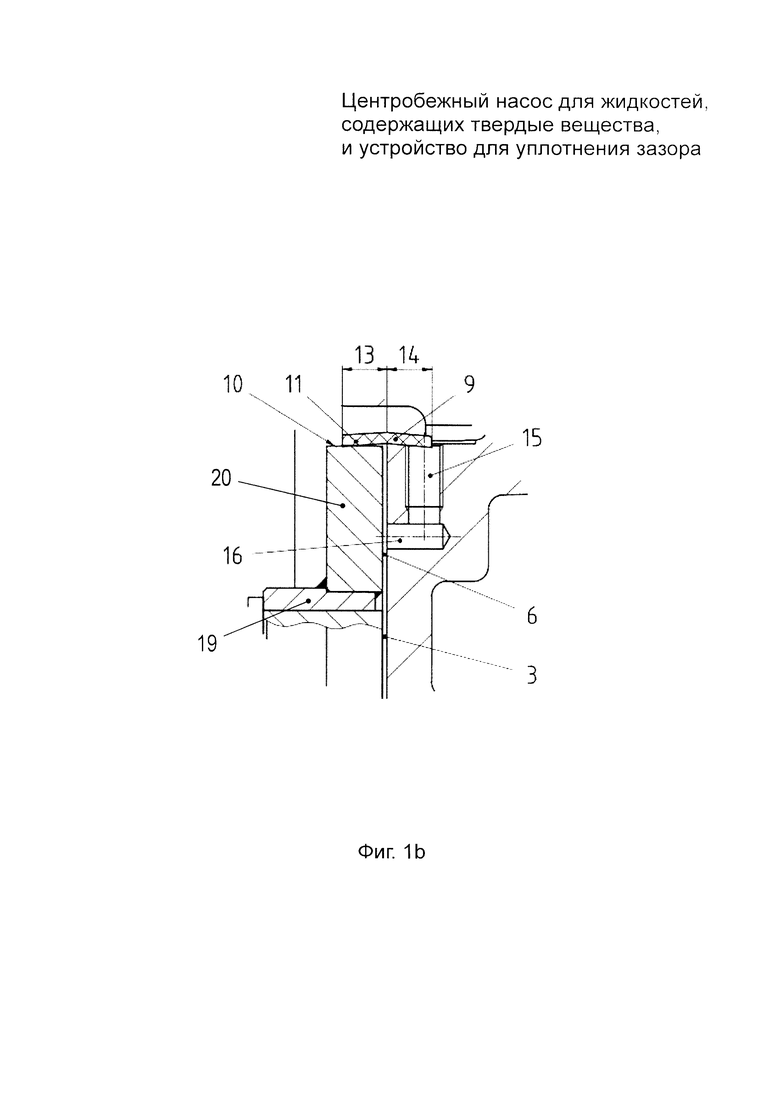

Фиг.1b: деталь Z фиг. 1а;

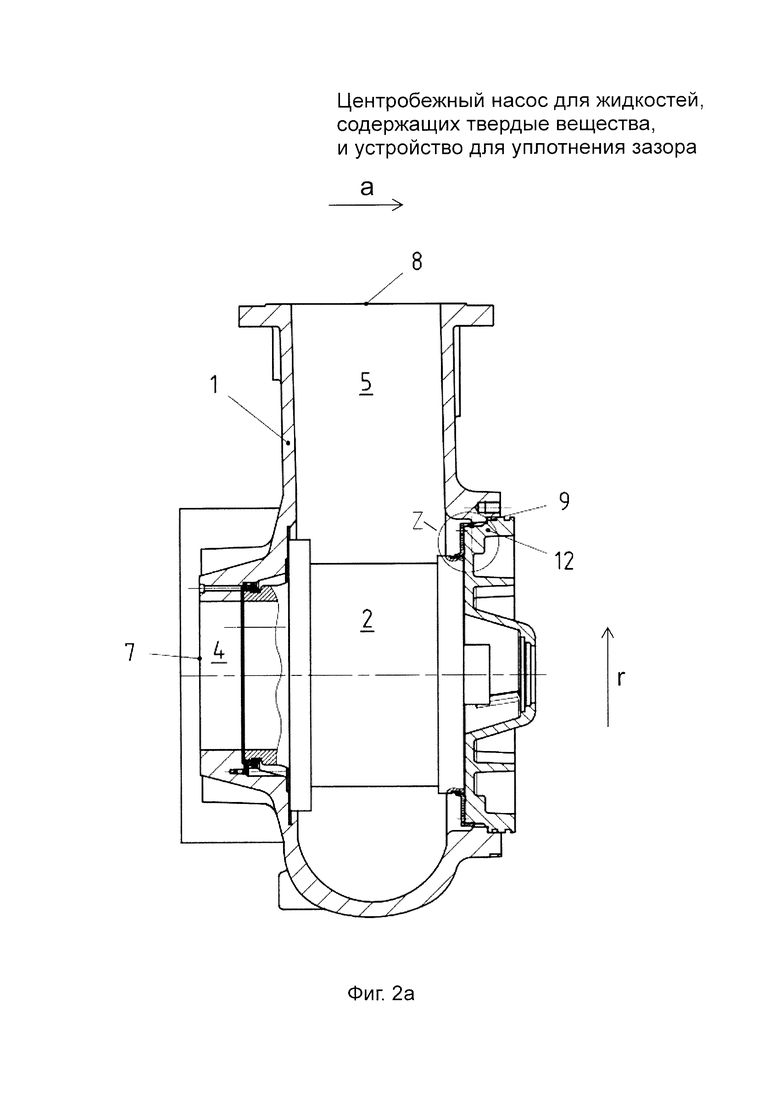

Фиг. 2а: центробежный насос с устройством для уплотнения зазора в пространстве позади рабочего колеса согласно второй возможной форме осуществления изобретения;

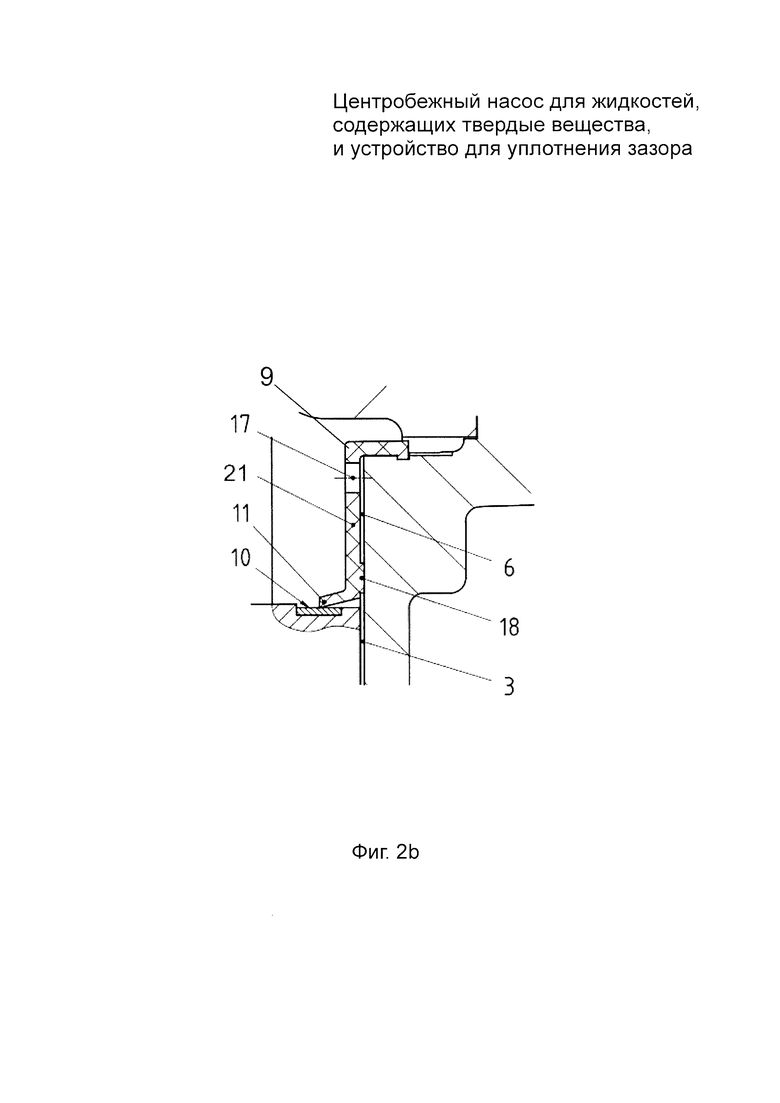

Фиг. 2b: деталь Z фиг. 2а;

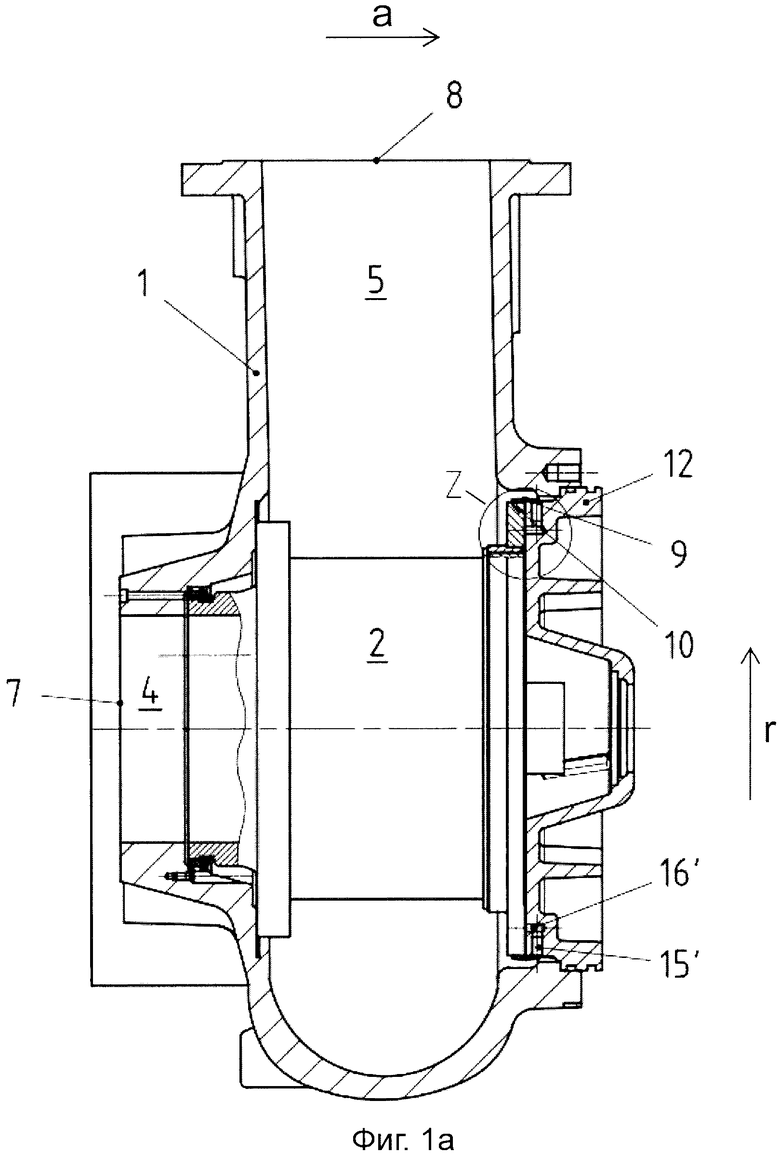

Фиг. 3а: уплотнительная манжета, использованная в случае формы осуществления по фиг. 2а или 2b;

Фиг. 3b: деталь Z фиг. 3а.

На фиг. 1а показана первая возможная форма осуществления изобретения с уплотнением в области зазора пространства 6 позади колеса центробежного насоса для перекачивания жидкостей, содержащих твердые материалы, за счет которого соответствующий зазор 3 полностью уплотнен от переноса материала. Центробежный насос состоит из корпуса 1 насоса, приводимого валом (на чертеже не показан) во вращательное движение, консольно установленного рабочего колеса 2 и закрывающей корпус 1 насоса нажимной крышки 12. Корпус 1 насоса включает в себя зону потока, через которую при эксплуатации насоса протекает или продвигается вращающимся рабочим колесом 2 предназначенная для перекачивания жидкость, содержащая твердые вещества. В область 4 всасывания этой зоны потока впадает отверстие 7 входа среды для жидкости, предназначенной для перекачивания, которая через отверстие 8 выхода среды выносится в радиально охватывающую рабочее колесо область 5 нагнетания зоны потока. Пространство 6 позади рабочего колеса, расположенное на отдаленной от области 4 всасывания стороне рабочего колеса 2, заключено в корпус 1 насоса, который здесь закрыт нажимной крышкой 12. На нажимной крышке 12 зафиксирован уплотнительный элемент 9. Уплотнительный элемент 9 выполнен из эластомера, предпочтительным образом, полиуретана или резины, которая для стабилизации может быть проткана тканью. Благодаря уплотнительному элементу 9, эластичный конец 11 которого при эксплуатации насоса скользит вдоль выполненной в области задней стороны рабочего колеса износоустойчивой поверхности 10 скольжения, зазор 3, ведущий к пространству 6 позади рабочего колеса, полностью уплотнен от переноса материала. За счет исполнения уплотнительного элемента или его устройства без лабиринтов, побочных зазоров или т.п. эффективно предотвращается отложение твердых веществ или загрязнений в области зазора. Таким образом, предотвращается заклинивание твердых веществ в подвижных частях уплотнения и нежелаемое открытие зазора или переплетение волокон в жгуты и, в конечном итоге, блокировка насоса с последующим его повреждением.

На фиг. 1b: показана деталь Z на фиг. 1а. Уплотнительный элемент 9 выполнен в виде эластомерного уплотнительного кольца, которое конически сужается на аксиальном участке 14. Полностью эластичное уплотнительное кольцо конически сужающимся участком 14 натягивается на выдающийся в пространство 6 позади рабочего колеса участок или на выступ нажимной крышки 12. С учетом того, что уплотнительное кольцо, формирующее уплотнительный элемент 9, стягивается на своем участке 14, натянутом на нажимную крышку 12, благодаря своим эластичным свойствам, уплотнительный элемент 9 надежно зафиксирован на нажимной крышке 12 посредством силового замыкания. За счет того, что аксиальный участок 14 уплотнительного элемента 9, натянутый на нажимную крышку 12, в показанном примере осуществления к тому же конически сужается, это силовое замыкание дополнительно поддерживается еще и за счет геометрического замыкания.

Кроме того, на фиг. 1b видно, что за аксиальным концом уплотнительного элемента 9, отдаленным от рабочего колеса 2, выполнено отверстие 15, проникающее в радиальном направлении r в материал нажимной крышки. Отверстие 15 сообщается со вторым отверстием 16, простирающимся из пространства 6 позади колеса в аксиальном направлении а в нажимную крышку 12. За счет таким образом расположенной пары отверстий 15, 16 и, по меньшей мере, второй пары отверстий 15′, 16′, аналогичным образом расположенной в другом месте периметра в пространстве 6 позади рабочего колеса, выполнены каналы, проходящие между рабочим колесом 2 и нажимной крышкой 12. Через эти каналы, в частности при первоначальном заполнении центробежного насоса, осуществляется выравнивание давления между пространством 6 позади рабочего колеса и областью 5 нагнетания зоны потока или подвод и отвод воздуха из пространства позади рабочего колеса. Кроме того, за счет этого обеспечивается то, что уплотнительный элемент 9 в случае случайно возникшей разницы давлений не будет продавливаться и/или временно или продолжительное время открывать уплотненный им зазор 3.

Износоустойчивая поверхность скольжения 10, как показано на фиг. 1а и фиг. 1b, создана за счет того, что в рабочее колесо 2 в области пространства позади него запрессована втулка 19, которая соединена с выступающим в радиальном направлении вращающимся кольцом 20. За счет вращающегося кольца 20 выравнивается разница, существующая между диаметрами рабочего колеса 2 и нажимной крышки 12. Внешний периметр прижимного кольца 20, выполненного из износоустойчивого материала, например, из нержавеющей стали или бронзы, образует поверхность 10 скольжения, вдоль которой при эксплуатации насоса скользит соответствующий эластичный конец 11 уплотнительного элемента 9.

На фиг. 2а и 2b показана вторая возможная форма осуществления изобретения с уплотнительным элементом 9, имеющим другую форму. Уплотнительный элемент 9 выполнен в виде эластомерной уплотнительной манжеты, захватывающей выступ нажимной крышки 12. В этом примере аксиальный конец нажимной крышки (12), выступающий в пространство (6) позади рабочего колеса, имеет больший по сравнению с рабочим колесом (2) диаметр. Однако возникающая за счет этого разница диаметров в этой форме осуществления компенсируется не за счет соответствующей формы исполнения элементов, служащих для формирования поверхности 10 скольжения, а за счет придания соответствующей формы уплотнительному элементу 9, выполненному в виде эластомерной уплотнительной манжеты. Для этого уплотнительная манжета имеет участок 21, простирающийся в радиальном направлении г. Эластичный конец 11 уплотнительного элемента 9 примыкает к этому участку 21 под углом к нему и скользит вдоль износоустойчивой поверхности 10 скольжения. Подвод и отвод воздуха из пространства 6 позади рабочего колеса в данном случае осуществляется за счет того, что в уплотнительной манжете, по меньшей мере, в двух положениях по ее периметру, предусмотрено перфорированное отверстие 17, 17′, пронизывающее радиальный участок 21 уплотнительной манжеты в аксиальном направлении а. При этом радиально простирающийся участок 21 уплотнительной манжеты расположен на небольшом расстоянии от нажимной крышки 12 благодаря, по меньшей мере, двум, предпочтительно четырем опорам 18, 18′ из материала уплотнительной манжеты, распределенным по периметру участка 21 в аксиальном направлении а, выступающим по направлению к нажимной крышке 12. За счет этого через, по меньшей мере, два перфорированных отверстия 17, 17′, пронизывающих радиальный участок 21 уплотнительного элемента 9, и плоское полое пространство между поверхностью радиального участка 21 уплотнительной манжеты, обращенной к нажимной крышке 12, и нажимной крышкой 12 осуществляется подвод и отвод воздуха из пространства 6 позади рабочего колеса. Поверхность скольжения в данном случае выполнена в пазу небольшой глубины, выточенном в рабочем колесе 2 на его задней стороне, расположенном по периметру. В области этого паза рабочее колесо 2 либо покрыто износоустойчивым материалом, либо поверхность 10 скольжения выполнена за счет запрессовывания в паз износоустойчивого кольца.

На фиг. 3а и 3b еще раз отдельно показана использованная при форме осуществления по фиг. 2а и 2b эластомерная уплотнительная манжета, при этом фиг. 3b относится к детали Z фиг. 3а. Особенно хорошо видны на фиг. 3а обе расположенные друг напротив друга точки по периметру уплотнительного элемента 9 или предусмотренные в уплотнительной манжете перфорированные отверстия 17, 17′ и, соответственно, выполненные в своей области, выступающие в аксиальном направлении опоры 18, 18′. На фиг. 3b представлено увеличенное изображение верхней части уплотнительной манжеты, показанной на фиг. 3а.

Список ссылочных позиций

1 Корпус насоса

2 Рабочее колесо

3 Зазор

4 Область всасывания

5 Область нагнетания

6 Пространство позади рабочего колеса

7 Отверстие входа среды

8 Отверстие выхода среды

9 Уплотнительный элемент

10 Поверхность скольжения

11 Эластичный конец

12 Нажимная крышка

13 Аксиальный участок

14 Аксиальный участок

15, 15′ Отверстие

16, 16′ Отверстие

17, 17′ Перфорированное отверстие

18, 18′ Опора

19 Втулка

20 Вращающееся кольцо

21 Участок

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ РАБОЧЕГО КОЛЕСА В ЦЕНТРОБЕЖНЫХ НАСОСАХ | 2009 |

|

RU2474730C2 |

| ГРУНТОВЫЙ НАСОС | 2000 |

|

RU2171916C1 |

| НАСОС ВЕРТИКАЛЬНО-ЦЕНТРОБЕЖНЫЙ ПЕРЕНОСНОЙ ДЛЯ ПЕРЕКАЧИВАНИЯ ЖИДКОСТЕЙ ИЗ ТЕХНОЛОГИЧЕСКОЙ ТАРЫ | 2005 |

|

RU2303714C2 |

| УПЛОТНЕНИЕ | 2004 |

|

RU2345258C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКАЧИВАНИЯ ТЕКУЧЕЙ СРЕДЫ | 2012 |

|

RU2597719C2 |

| УПЛОТНИТЕЛЬНАЯ СИСТЕМА НАПОРНОЙ СТОРОНЫ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО НАСОСА | 1990 |

|

RU2018719C1 |

| СКВАЖИННЫЙ ЛОПАСТНОЙ НАСОС | 2022 |

|

RU2787446C1 |

| ЦЕНТРОБЕЖНЫЙ МОНОБЛОЧНЫЙ ЭЛЕКТРОНАСОС ДЛЯ ПЕРЕКАЧКИ АГРЕССИВНЫХ ЖИДКОСТЕЙ | 2008 |

|

RU2384743C1 |

| ШЕСТЕРЕННАЯ ГИДРОМАШИНА | 1999 |

|

RU2177564C2 |

| МОНОБЛОЧНЫЙ ЦЕНТРОБЕЖНЫЙ ЭЛЕКТРОНАСОС | 2000 |

|

RU2175408C1 |

Группа изобретений относится к центробежным насосам с консольно установленным рабочим колесом для перекачивания жидкостей, содержащих твердые вещества, в частности сточных вод. Центробежный насос содержит корпус (1) с отверстием (7) входа и отверстием (8) выхода среды и рабочее колесо (2), расположенное на приводимом во вращение валу. Корпус (1) включает область (4) всасывания на передней стороне колеса (2), обращенной к отверстию (7) входа, и область (5) нагнетания, расположенную по периметру рабочего колеса 2, и пространство (6) позади колеса (2), выполненное на стороне, отдаленной от отверстия (7). Конструктивный зазор (3), ведущий к пространству (6), полностью уплотнен от перекачиваемой жидкости относительно зоны потока при помощи уплотнительного элемента (9), скользящего вдоль износоустойчивой поверхности (10) скольжения колеса (2). Подвод и отвод воздуха из пространства (6) осуществляется за счет его соединения с областью (5) нагнетания. Изобретения направлены на предотвращение переплетения волокон в жгуты и заклинивания загрязнений в области зазора пространства позади рабочего колеса. 2 н. и 16 з.п. ф-лы, 6 ил.

1. Центробежный насос для перекачивания жидкостей, содержащих твердые вещества, содержащий корпус (1) с отверстием (7) входа среды и отверстием (8) выхода среды и рабочее колесо (2), расположенное на приводимом во вращательное движение валу, при этом корпус насоса включает в себя зону потока с областью (4) всасывания на передней стороне рабочего колеса (2), обращенной к отверстию (7) входа жидкости, и с областью (5) нагнетания, расположенной по периметру рабочего колеса (2), а также пространство (6) позади рабочего колеса, которое выполнено на стороне, отдаленной от отверстия (7) входа среды рабочего колеса (2), отличающийся тем, что конструктивный зазор (3), ведущий к пространству (6) позади рабочего колеса, полностью уплотнен от перекачиваемой жидкости относительно зоны потока при помощи уплотнительного элемента (9), скользящего вдоль износоустойчивой поверхности (10) скольжения рабочего колеса (2), при этом подвод и отвод воздуха из пространства (6) позади рабочего колеса осуществляется за счет соединения с областью (5) нагнетания зоны потока.

2. Центробежный насос по п. 1, отличающийся тем, что он представляет собой насос для сточных вод.

3. Устройство для уплотнения зазора для центробежного насоса для перекачивания жидкостей, содержащих твердые вещества, содержащее, по меньшей мере, частично эластичный уплотнительный элемент (9) и поверхность скольжения (10), выполненную на рабочем колесе (2), вдоль которой при эксплуатации насоса скользит эластичный конец (11) уплотнительного элемента (9), отличающееся тем, что уплотнительный элемент (9) зафиксирован на отдаленной от области (4) всасывания насоса стороне нажимной крышки (12), закрывающей корпус (1) насоса, а поверхность скольжения (10) выполнена на рабочем колесе (2) на стороне, отдаленной от области (4) всасывания, в области зазора (3), ведущего к пространству (6) позади рабочего колеса, при этом устройство включает в себя средства (15, 15′, 16, 16′, 17, 17′, 18, 18′) для подвода и отвода воздуха из пространства (6) позади рабочего колеса.

4. Устройство по п. 3, отличающееся тем, что, по меньшей мере, один конец (11) уплотнительного элемента (9), скользящий вдоль поверхности (10) скольжения рабочего колеса (2), состоит из эластомера.

5. Устройство по п. 4, отличающееся тем, что области уплотнительного элемента (9), состоящие из эластомера, по меньшей мере, местами протканы тканью.

6. Устройство по п. 3 или 5, отличающееся тем, что уплотнительный элемент (9) зафиксирован на нажимной крышке (12) посредством клеевого соединения или вулканизации.

7. Устройство по п. 4 или 5, отличающееся тем, что весь уплотнительный элемент (9) состоит из эластомера, причем уплотнительный элемент (9) зафиксирован на нажимной крышке (12) посредством силового или силового и геометрического замыкания.

8. Устройство по п. 7, отличающееся тем, что уплотнительный элемент (9) выполнен в виде эластомерного уплотнительного кольца, которое первым аксиальным участком (13), образующим эластичный конец (11), скользит вдоль поверхности (10) скольжения рабочего колеса (2), а вторым аксиальным участком (14) натянуто на участок или выступ нажимной крышки (12), выдающийся в пространство позади рабочего колеса.

9. Устройство по п. 8, отличающееся тем, что аксиальный участок (14) конически сужается по своему диаметру.

10. Устройство по п. 8 или 9, отличающееся тем, что для подвода и отвода воздуха из пространства (6) позади рабочего колеса (2) в нажимной крышке (12) по ее периметру, по меньшей мере, в двух положениях выполнены соответственно первое отверстие (15, 15′), простирающееся сзади натянутого на нажимную крышку участка (14) уплотнительного элемента (9), проникающее в радиальном направлении (r) в материал нажимной крышки, и второе отверстие (16, 16′), простирающееся из пространства (6) позади колеса в аксиальном направлении (а) до первого отверстия (15, 15′).

11. Устройство по п. 8 или 9, отличающееся тем, что для подвода и отвода воздуха из пространства (6) позади рабочего колеса (2) в уплотнительном элементе (9), выполненном в виде уплотнительного кольца, по меньшей мере, в двух положениях по его периметру выполнено перфорированное отверстие, простирающееся в радиальном направлении (r) в пространство (6) позади рабочего колеса.

12. Устройство по п. 7, в котором аксиальный конец нажимной крышки (12), выступающий в пространство (6) позади рабочего колеса, имеет больший по сравнению с рабочим колесом (2) диаметр, отличающееся тем, что уплотнительный элемент (9) выполнен в виде уплотнительной манжеты, захватывающей выступ нажимной крышки (12), причем уплотнительная манжета имеет участок (21), простирающийся в радиальном направлении (r), для компенсации разницы диаметров между нажимной крышкой (12) и рабочим колесом (2).

13. Устройство по п. 12, отличающееся тем, что для подвода и отвода воздуха из пространства (6) позади рабочего колеса на простирающемся в радиальном направлении (r) участке (21) уплотнительного элемента (9), выполненного в виде уплотнительной манжеты, по меньшей мере, в двух положениях по его периметру выполнены соответственно одно перфорированное отверстие (17, 17′), пронизывающее соответствующий участок (21) в аксиальном направлении (а), и одна выполненная из материала манжеты опора (18, 18′), возвышающаяся на обращенной к нажимной крышке стороне в аксиальном направлении (а).

14. Устройство по п. 7, отличающееся тем, что для дополнительной фиксации уплотнительный элемент (9) соединен с нажимной крышкой (12) посредством вулканизации.

15. Устройство по п. 10, отличающееся тем, что для дополнительной фиксации уплотнительный элемент (9) соединен с нажимной крышкой (12) посредством вулканизации.

16. Устройство по п. 3, отличающееся тем, что износоустойчивая поверхность (10) скольжения создана за счет износозащитного покрытия рабочего колеса (2).

17. Устройство по п. 3, отличающееся тем, что для создания поверхности (10) скольжения на стороне рабочего колеса, обращенной к пространству (6) позади рабочего колеса, по периметру или на вделанном выступе рабочего колеса (2) запрессована втулка (19), при этом поверхность (10) скольжения выполнена на радиальной наружной поверхности втулки (19), выполненной из износоустойчивого материала.

18. Устройство по п. 3, в котором аксиальный конец нажимной крышки (12), выступающий в пространство (6) позади рабочего колеса, имеет больший по сравнению с рабочим колесом (2) диаметр, отличающееся тем, что для создания поверхности (10) скольжения на стороне рабочего колеса, обращенной к пространству (6) позади рабочего колеса, по периметру или на вделанном выступе рабочего колеса (2) запрессована втулка (19), при этом поверхность (10) скольжения на радиальной наружной поверхности соединенного с втулкой (19) рабочего колеса (20), смещенного по отношению к ней в радиальном направлении (r), выполнена из износоустойчивого материала.

| СМЕСИТЕЛЬ | 2004 |

|

RU2270054C2 |

| Центробежный насос | 1983 |

|

SU1096403A1 |

| DE 29619742 U1, 20.02.1997 | |||

| УСТРОЙСТВО ДЛЯ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ТРУБЧАТОГО ИЛИ ПРУТКОВОГО МАТЕРИАЛА | 2008 |

|

RU2475316C2 |

| US 4737072 A, 12.04.1988. | |||

Авторы

Даты

2016-05-10—Публикация

2012-10-04—Подача