Изобретение относится к нефтедобывающей промышленности и может быть использовано при разработке месторождений природных битумов, тяжелых и высоковязких нефтей, а также для комплексного освоения нефтеносных сланцевых плеев.

Конкретно предложен высокотемпературный скважинный пакер для тепловых методов увеличения нефтеотдачи (МУН).

По данным World Energy Council, геологические запасы природных битумов, тяжелых и высоковязких нефтей в России суммарно составляют 55 млрд. тонн, а их месторождения в России сосредоточены, главным образом, в Волго-Уральской (Татарстан, Удмуртия, Башкортостан, Самарская область и Пермский край), Восточно-Сибирской (Тунгусский бассейн) и Тимано-Печорской нефтегазоносных провинциях. Современная концепция внутрипластового ретортинга, предполагающая внутрипластовую конверсию тяжелых углеводородов в их более легкие формы, требует использования высокотемпературного теплового воздействия на продуктивные пласты, при котором температура рабочего агента, преимущественно в форме перегретого пара, может достигать 500°C.

Но, наиболее значительные запасы углеводородов России все же сосредоточены в Баженовской свите, причем большая их часть сосредоточена в керогене, - около 383,1 млрд. тонн. Содержание же нефти низкопроницаемых пород в продуктивных пластах Баженовской свиты не превышает 22 млрд. тонн. По мнению экспертов отрасли, освоение Баженовской свиты, основанное только на извлечении нефти низкопроницаемых пород, и без вовлечения в активную разработку керогена, - малоперспективно и убыточно. В свою очередь, вовлечение в активную разработку керогена также предполагает использование высокотемпературных тепловых МУН для его внутрипластовой пиролизации. При этом в продуктивный пласт должен инжектироваться рабочий агент в форме воды, находящейся в сверхкритическом состоянии (СК-вода), и, имеющий следующие термобарические характеристики: давление до 45 МПа и температура до 500°C.

Технологическая схема высокотемпературного теплового воздействия на продуктивные пласты, содержащие природные битумы, тяжелые и высоковязкие нефти, а также кероген, предусматривает использование термостойкого пакера. Но таких термостойких пакеров, способных работать при температуре до 500°C, нет ни в России, ни за рубежом. Необходимость же работы термостойкого пакера в присутствии высоких давлений (до 45 МПа) еще более усугубляет названную проблему.

Так, например, известен термостойкий пакер "ArrowTherm Mechanical-Set Thermal Packer" компании Weatherford, который может эксплуатироваться при давлении до 20,68 МПа и температуре до 288°C. В случае необходимости по специальному заказу компанией Weatherford может быть изготовлена более совершенная модификация этого же термостойкого пакера для эксплуатации при температуре до 343°C («Каталог пакеров», Weatherford, 2005-2010 гг., стр. 86).

Также известен термостойкий пакер "ХНР Premium Production Packer" компании Schlumberger, который способен работать при очень высоких давлениях, - до 103 МПа, но не может эксплуатироваться при температуре выше 218°C («Каталог пакеров», Schlumberger, 2009 г., стр. 17).

Известны способ и устройство для разработки вязкой нефти по патенту РФ на изобретение №2548639, МПК E21B 33/128, опубл. 20.04.2015 г. (прототип).

Это устройство для разобщения полостей скважин (пакер) выполнено с радиальным расширением под действием осевого давления.

С целью повышения герметичности установки пакера в скважине пакер опорно-механический содержит ствол, телескопически соединенный посредством манжет с опорным ниппелем с возможностью их осевого перемещения между собой. Ствол оснащен кольцевым уплотнением, присоединительной муфтой, регулировочной гайкой с верхним нажимным кольцевым упором, установленной на муфте с возможностью регулирования положения кольцевого уплотнения на стволе между упорами на регулировочной гайке и на втулке, соединенной с опорным ниппелем. Во втулке выполнена ступенчатая поверхность, упирающаяся уступом ступени в буртик на стволе. На буртике выполнена канавка, взаимодействующая со срезными штифтами, установленными во втулке. На стволе выполнены треугольные насечки, взаимодействующие с цангой, внутри которой выполнены ответные треугольные насечки и наружный конус. Цанга расположена в полости втулки с упором в торец опорного ниппеля и удерживается от осевых перемещений стопорным кольцом с внутренним конусом, взаимодействующим с наружным конусом цанги для фиксации кольцевого уплотнения в сжатом состоянии, с возможностью перемещения вдоль ствола на длину, большую величине сжатия кольцевого уплотнения с радиальным расширением до герметичного разобщения полости скважины. Стопорное кольцо выполнено с канавкой под дополнительные срезные штифты, установленные во втулке.

Недостаток известного изобретения заключается в невозможности работы устройства при высоких давлениях (до 45 МПа) и температурах (до 500°C).

Задачей заявленного изобретения, совпадающей с техническим результатом, является обеспечение возможности эффективной работы заявленного устройства при высоких рабочих давлениях (до 45 МПа) и температурах (до 600°C).

Решение указанных задач достигнуто в пакере, содержащем трубы НКТ, уплотнительный элемент цилиндрической формы, установленный концентрично трубе НКТ между нею и обсадной, трубой между верхним и нижним упорами, тем, что между уплотнительным элементом и нижним упором установлен поршень и прижимной элемент из материала «с памятью формы», при этом уплотнительный элемент изготовлены из супертонкого базальтового волокна, имеющего диаметр от 0,5 до 3,5 мкм, базальтовое волокно насыщено частицами металла.

В качестве метала для насыщения может быть применена алюминиевая пудра.

Уплотнительный элемент может быть изготовлен из металлорезины. Уплотнительный элемент может быть изготовлен из графлекса.

Нижняя труба НКТ может быть выполнены из титана. На конце нижней трубы НКТ может быть установлено сопло-муфта.

Сопло-муфта может быть выполнено из карбида вольфрама. Прижимной элемент из материала с «памятью формы» может быть выполнен в виде пружины. На трубы НКТ может быть нанесено теплоизоляционное покрытие.

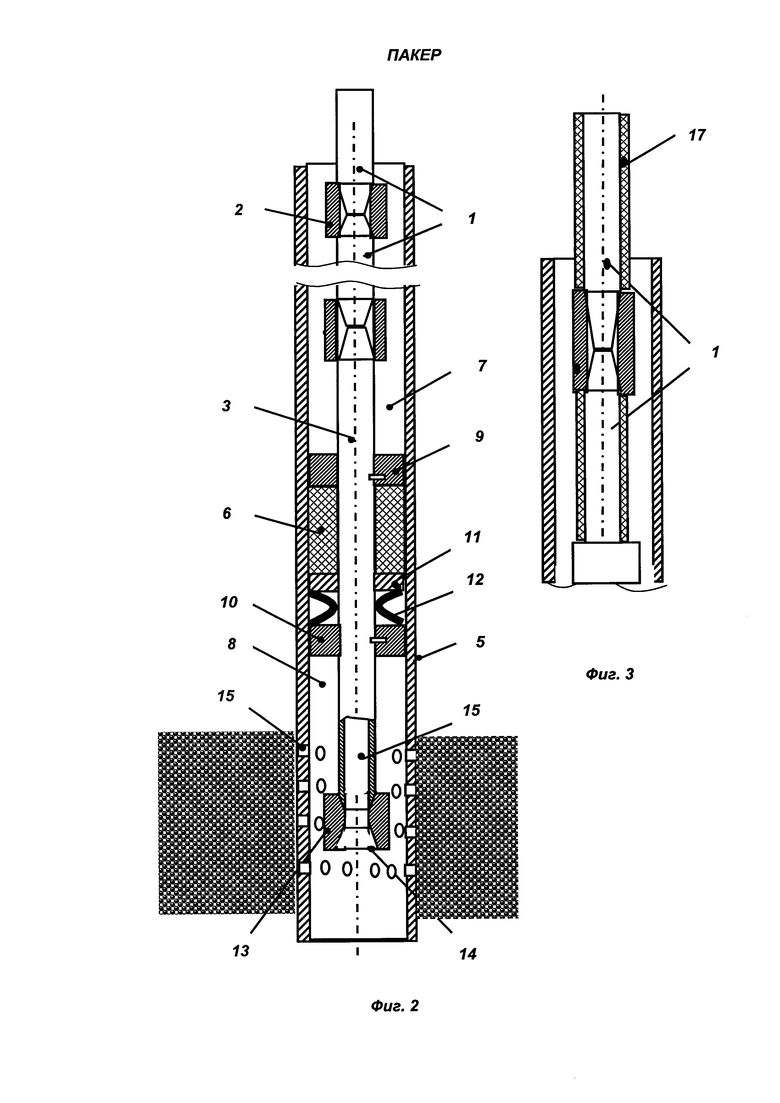

Сущность изобретения поясняется на чертежах фиг. 1…3, где:

- на фиг. 1 приведен вид заявленного устройства;

- на фиг. 2 приведено устройство в рабочем положении;

- на фиг. 3 приведен пакер с теплоизолированными НКТ.

Заявленное устройство (фиг. 1…3) содержит сверху вниз: трубы НКТ 1 (насосно-компрессорные трубы), соединительные муфты 2, нижнюю трубу НКТ 3, с полостью 4 внутри нее. Трубы НКТ 1 и нижняя труба НКТ 3 установлены внутри обсадной колонны 5.

Нижняя труба НКТ 3 изготовлена из титана, а трубы НКТ 1 из стали.

На нижней трубе НКТ 3 установлен уплотнительный элемент 6, он установлен концентрично нижней трубе НКТ 3 и разделяет полость внутри обсадной колонны 5 на две, верхнюю 7 и нижнюю 8. Уплотнительный элемент 6 содержит жестко закрепленное на нижней трубе НКТ верхний упор 9 и нижний упор 10, при этом уплотнительный элемент 6 установлен между ними и выполнен или из базальтового волокна или из металлорезины или из графлекса. Под уплотнительным элементом 6 установлен с возможностью осевого перемещения подвижный элемент 11, а между ним и нижним упором 10 прижимной элемент 12 из материала «с памятью формы», способными менять форму при повышении температуры.

Уплотнительный элемент 6 предпочтительно для обеспечения работоспособности устройства при высоких температурах (до 600°C) изготовить из супертонкого базальтового волокна, имеющего диаметр от 0,5 до 3,5 мкм, Базальтовое волокно может быть насыщено частицами металла. В качестве метала для насыщения может быть применена алюминиевая пудра.

На нижней трубе НКТ 3 установлено сопло-муфта 13 с выходным отверстием 14. На обсадной колонне 5 в нижней части выполнена перфорация 15.

Уплотнительный элемент 6 размещен внутри обсадной трубы 6 и образует полости 7 и 8 между осадной колонной 5 и нижней трубой НКТ 3. Полости 7 и 8 при работе должны быть разобщены.

Выходное отверстие 14 сопла-муфты 13 сообщает полость 4 внутри нижней трубы НКТ 3 с продуктивным пластом 16 и предназначено для подачи горячего агента в продуктивный пласт 16 для интенсификации добычи трудноизвлекаемой нефти.

На трубах НКТ 1 может быть нанесено теплоизоляционное покрытие 17 (фиг. 3). На нижней трубе НКТ 3 теплоизоляционное покрытие 17 не нанесено.

РАБОТА УСТРОЙСТВА

Работает заявленное устройство следующим образом (фиг. 1 и 2).

Бурят скважину нагнетательную для закачки горячего агента в продуктивный пласт 16 и устанавливают в нее обсадную колонну 5 собирают компоновку согласно фиг. 1.

Подают горячий рабочий агент по трубам НКТ 1 и через выходное отверстие 14 сопла-муфты 13 в продуктивный пласт 16. Рабочий агент частично попадает в полость 8. Материал уплотнительного элемента 6, выполненный из базальтового волокна, имеющего диаметр от 0,5 до 3,5 мкм, насыщенного алюминиевой пудрой значительно увеличивается в объеме и спрессовывается в осевом направлении, при этом он расширяется в радиальном направлении и перекрывает зазор между обсадной трубой 5 и нижней трубой НКТ 3.

Кроме того, прижимной элемент 12 меняет форму (увеличивается в осевом направлении) и дополнительно создает осевое прижимное усилие через поршень 11 на уплотнительный элемент 6. В результате полости 7 и 8 разобщается уплотнительным элементом 6.

Извлечение заявленного устройства из скважины осуществляют после прекращения подачи горячего агента. Прижимной элемент 12 снова меняет форму (уменьшается осевой размер), сжатие уплотнительного элемента 6 уменьшается. Кроме того, при охлаждении объем уплотнительного элемента 6 уменьшается и плотность герметизации уменьшается. Потом осуществляют подъема труб НКТ 1 вверх.

Одной из основных отличительных функциональных особенностей заявленного изобретения является то, что заявленное устройство является саморегулируемым устройством. Это выражается в том, что, чем выше давление рабочего агента на забое скважины, в подпакерной зоне, тем более плотным и менее проницаемым становится уплотнительный элемент 6 и, тем плотнее фрикционная поверхность уплотнительного элемента 6 прижимается к внутренней поверхности обсадной трубы 5.

Так как уплотнительный элемент 6 выполнен из предварительно спрессованного супертонкого базальтового волокна, имеющего средний диаметр 0,002 мм. (или в диапазоне от 0,5 до 3 мкм) Именно диаметр волокна в основе определяет проницаемость уплотнительного элемента. Чем он меньше, тем эффективность уплотнительного элемента выше. Так, например, если диаметр какого-либо используемого волокна относительно большой, например, 0,1 мм, то изготовленный из такого материала уплотнительный элемент будет обладать высокой проницаемостью, сопоставимой с проницаемостью мелкозернистого песчаника, имеющего размер зерен от 0,1 до 0,25 мм. Используемое сверхтонкое базальтовое волокно имеет малый диаметр и, изготовленный из него и окончательно спрессованный в скважине под действием давления рабочего агента уплотнительный элемент обладает сверхнизкой проницаемостью, сопоставимой с проницаемостью тонкозернистых известково-доломитовых пород, имеющей размер зерен от 0,001 до 0,01 мм. Менее проницаемой для флюидов может быть только колоидозернистая известково-доломитовая порода, имеющая размер зерен менее 0,001 мм.

Уплотнительный элемент 6 в процессе его изготовления и до начала его предварительного спрессовывания насыщается частицами различных металлов, таких как: алюминий, цинк, цирконий, вольфрам и т.д. В предпочтительном варианте изобретения используется алюминиевая пудра ПАП-2, имеющая средний линейный размер частиц от 0,02 до 0,03 мм. При подаче высокотемпературного рабочего агента на забой скважины уплотнительный элемент нагревается и за счет теплового расширения сверхтонкого базальтового волокна и частиц алюминия плотность его увеличивается, а проницаемость, напротив, еще более уменьшается. Степень прижатия уплотнительного элемента к внутренней поверхности обсадной трубы также возрастает. В этом процессе более значимую роль играют частицы алюминия, так как коэффициент температурного расширения (КТР) алюминия (КТР=0,000024 м/(м·°C)) в 3,69 раза выше коэффициента температурного расширения базальта (КТР=0,0000065 м/(м·°C)). Примечание: Размерность КТР, -м/(м·°C) или 1/°C - показывает на сколько (в метрах) удлинится материал при увеличении его температуры на 1 градус °C. Так же следует отметить и то, что супертонкое базальтовое волокно начинает спекаться только при температуре, превышающей 1100°C. В результате, названного выше процесса теплового воздействия на уплотнительный элемент, его проницаемость на микроуровне заметно снижается.

Металлорезина - это уплотнительный элемент, выполненный из тонкой спрессованной нержавеющей проволоки диаметром 0,1…0,2 мм.

Графлекс - это совокупность уплотнителей и набивок, изготовленных из терморасширенного графита (ТРГ), углеродного низкотемпературного волокна, экспандированного фторопласта и арамидной пряжи. В процессе технологического производства, все эти ингредиенты могут быть скомбинированы с другими разнообразными пропитками и добавками.

Современные научные разработки позволяют развивать новые технологии производства уплотнителей различной сложности. В основу материалов серии Графлекс входит природный графит - минерал слоистой структуры, являющийся аллотропной модификацией углерода. Графит обладает уникальными химическими свойствами, позволяющими изготавливать из него материалы, используемые для герметизации в любых температурных средах. Процесс производства продукции Графлекс основан на нано технологиях, когда в кристаллическую решетку графита внедряются молекулы различных химических элементов. Затем образовавшееся соединение очищают от посторонних примесей и подвергают термическому вспениванию. В результате получается продукция группы Графлекс.

На сегодняшний день, уплотняющие материалы из терморасширенного графита нашли широкое применение во всем мире. Такие набивки и уплотнители выдерживают различные температуры и давление, рассчитаны на неограниченный срок эксплуатации и невосприимчивы к износу.

В перечень современных уплотнительных материалов нового поколения, которые известны под общим названием - Графлекс, входят:

- сальниковая набивка для фланцевых соединений, арматуры и насосов;

- различные прокладки;

- графитовая фольга;

- плетеные набивки;

- графитовые кольца;

- листы графитовые армированные и неармированные.

Чтобы поддерживать высокое качество выпускаемой продукции, практикуется полный цикл производства. Процесс начинается с переработки сырья до формирования и выпуска готовой продукции.

Сальниковые уплотнители, набивки и прокладки, являются самой распространенной продукцией среди мягких уплотнителей. Существует около 40 видов данной продукции. Температурный диапазон эксплуатации набивок колеблется от -200°C до +560°C. Прокладки Графлекс используются для уплотнения трубопроводов, насосов, соединительной арматуры и составных частей различного оборудования, применяемого в нефтеперерабатывающей, газовой и химической промышленности.

Продукция Графлекс значительно снижает расход уплотнителей на определенный сальниковый узел и надежно сохраняет его герметизацию. Если раньше для укладки в сальниковую камеру применяли от 8 до 18 колец, то сегодня их применение уменьшилось до 4-6 штук. Уменьшение количества колец уплотнения привело к значительному сокращению глубины сальниковой камеры, что повлекло за собой понижение металлоемкости арматуры. Выпускаемая новая арматура, получила конструкцию самих сальниковых камер, предназначенных для использования уплотнителей Графлекс. Этот метод предусматривает установку в камеру особую втулку - проставку. Таким образом, было достигнуто меньшее количество колец в сальниковой камере, избыток которых не позволил бы обжать их качественно. Не до конца зажатые кольца, могут привести к перемещению штока и ослаблению сальникового уплотнения, что может нарушить герметизацию.

При установке заявленного устройства (пакера) на забое скважины и после подачи на забой скважины высокотемпературного рабочего агента высокого давления, представляющего собой воду, находящуюся в сверхкритическом состоянии, инициируется химическая реакция окисления некоторой части частиц алюминия в сверхкритической воде. В процессе реакции из некоторой части частиц алюминия, имеющих размер от 0,02 до 0,03 мм, синтезируются наночастицы оксида алюминия, которые имеют размер от 0,00002 до 0,0004 мм (от 20 до 400 нм). Результатом, названного выше химического процесса синтеза наночастиц алюминия в СК-воде, является уменьшение проницаемости уплотнительного элемента на наноуровне.

Таким образом, максимально возможная низкая проницаемость уплотнительного элемента достигается за счет осуществления следующих трех основных процессов:

- предварительного механического сжатия уплотнительного элемента в процессе его изготовления и окончательного его сжатия на забое скважины под действием давления рабочего агента;

- теплового расширения супертонкого базальтового волокна и частиц металлов, которыми насыщен уплотнительный элемент; и

- синтеза наноразмерных частиц оксидов металлов из некоторой части частиц металлов, которыми насыщен уплотнительный элемент.

Для обеспечения еще более плотного прижатия уплотнительного элемента к стенкам скважины, прижимные элементы, создающие осевое усилие на кольцевые уплотнительные элементы выполнены из материала «С памятью формы» в рабочем положении (при нагреве принимающими форму конуса), что при сжатии кольцевых уплотнительных элементов создает дополнительный эффект расклинивания. В силу значительных силовых нагрузок в присутствии высоких температур часть элементов заявленного устройства, в предпочтительном варианте, выполнены из титана. Результатом использования заявленного устройства является надежное разобщение отдельных участков ствола скважины в процессе использования тепловых МУН при давлении до 70 МПа и температуре до 600°C.

Несмотря на то, что настоящее изобретение описывается на представленном примере, возможны различные модификации, не противоречащие основным принципам изобретения. Поэтому настоящее изобретение следует рассматривать как относящееся к любым подобным модификациям в пределах существа изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗОБЩЕНИЯ ОТДЕЛЬНЫХ УЧАСТКОВ СТВОЛА СКВАЖИНЫ | 2015 |

|

RU2588021C1 |

| УСТРОЙСТВО ДЛЯ РАЗОБЩЕНИЯ ОТДЕЛЬНЫХ УЧАСТКОВ СТВОЛА СКВАЖИНЫ | 2015 |

|

RU2587655C1 |

| УСТРОЙСТВО ДЛЯ РАЗОБЩЕНИЯ ОТДЕЛЬНЫХ УЧАСТКОВ СТВОЛА СКВАЖИНЫ | 2015 |

|

RU2597337C1 |

| УСТРОЙСТВО ДЛЯ РАЗОБЩЕНИЯ ОТДЕЛЬНЫХ УЧАСТКОВ СТВОЛА СКВАЖИНЫ | 2015 |

|

RU2595017C1 |

| СПОСОБ ВНУТРИПЛАСТОВОЙ МОЛЕКУЛЯРНОЙ МОДИФИКАЦИИ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2611873C1 |

| ЗАКОЛОННЫЙ ПАКЕР (ВАРИАНТЫ) | 2017 |

|

RU2653156C1 |

| ЗАКОЛОННЫЙ ПАКЕР (ВАРИАНТЫ) | 2017 |

|

RU2660951C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СТВОЛА СКВАЖИНЫ НА ИЗОЛИРОВАННЫЕ ДРУГ ОТ ДРУГА УЧАСТКИ | 2018 |

|

RU2704404C1 |

| КОМПЕНСАТОР ТЕРМОБАРИЧЕСКИХ ИЗМЕНЕНИЙ ДЛИНЫ КОЛОННЫ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 2018 |

|

RU2688807C1 |

| СПОСОБ СООРУЖЕНИЯ И ЭКСПЛУАТАЦИИ ПАРОНАГНЕТАТЕЛЬНОЙ СКВАЖИНЫ | 2007 |

|

RU2339809C1 |

Изобретение относится к пакерам. Техническим результатом является обеспечение возможности эффективной работы заявленного устройства при высоких рабочих давлении и температуре. Пакер содержит трубы НКТ, уплотнительный элемент цилиндрической формы, установленный концентрично трубе НКТ между нею и обсадной трубой, между верхним и нижним упорами. Между уплотнительным элементом и нижним упором установлен подвижный элемент и прижимной элемент из материала с памятью формы, при этом уплотнительный элемент изготовлен из базальтового волокна, имеющего диаметр от 0,5 до 3,5 мкм. Базальтовое волокно насыщено частицами металла. 8 з.п. ф-лы, 3 ил.

1. Пакер, содержащий трубы НКТ, уплотнительный элемент цилиндрической формы, установленный концентрично трубе НКТ между нею и обсадной трубой между верхним и нижним упорами, отличающийся тем, что между уплотнительным элементом и нижним упором установлен подвижный элемент и прижимной элемент из материала «с памятью формы», при этом уплотнительный элемент изготовлен из базальтового волокна, имеющего диаметр от 0,5 до 3,5 мкм, и базальтовое волокно насыщено частицами металла.

2. Пакер по п. 1, отличающийся тем, что в качестве металла для насыщения применена алюминиевая пудра.

3. Пакер по п. 1, отличающийся тем, что уплотнительный элемент изготовлен из металлорезины.

4. Пакер по п. 1, отличающийся тем, что уплотнительный элемент изготовлен из графлекса.

5. Пакер по п. 1, отличающийся тем, что нижняя труба НКТ выполнена из титана.

6. Пакер по п. 1, отличающийся тем, что на конце нижней трубы НКТ установлено сопло-муфта.

7. Пакер по п. 6, отличающийся тем, что сопло-муфта выполнено из карбида вольфрама.

8. Пакер по п. 1, отличающийся тем, что прижимной элемент из материала с «памятью формы» выполнен в виде пружины.

9. Пакер по п. 1, отличающийся тем, что на трубы НКТ нанесено теплоизоляционное покрытие.

| US 4588029 A, 13.05.1986 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Способ очистки минерального волокна и устройство для его осуществления | 1982 |

|

SU1234378A1 |

| Надувной гидравлический пакер | 1989 |

|

SU1716087A1 |

| US 6386292 B1, 14.05.2002 | |||

| СПОСОБ БУРЕНИЯ НАКЛОННО НАПРАВЛЕННОЙ И ГОРИЗОНТАЛЬНОЙ РАЗВЕДОЧНОЙ ИЛИ ДОБЫВАЮЩЕЙ СКВАЖИНЫ НА НЕФТЬ И ГАЗ | 1998 |

|

RU2149973C1 |

| ПЕРЕПУСКНОЙ ИНСТРУМЕНТ С НЕСКОЛЬКИМИ ОТВЕРСТИЯМИ ДЛЯ ГИДРОРАЗРЫВА С УСТАНОВКОЙ ФИЛЬТРА И СНИЖЕНИЯ УРОВНЯ ЭРОЗИИ | 2006 |

|

RU2422621C2 |

| СПОСОБ РАЗРАБОТКИ ЗАЛЕЖИ С ТЯЖЕЛЫМИ И ВЯЗКИМИ НЕФТЯМИ | 1991 |

|

RU2012786C1 |

Авторы

Даты

2016-07-10—Публикация

2015-07-14—Подача