Данное изобретение относится к устройствам для испытаний на ударные воздействия и может быть использовано при испытаниях на ударные воздействия различных приборов и оборудования.

Существует достаточно много различных стендов для испытаний на ударные воздействия. Испытания проводят с помощью вибрационных электродинамических стендов, стендов с падающими столами, пиротехнических, пневматических и т.д. (Вибрации в технике: Справочник в 6 томах. М.: Машиностроение т.5 Измерения и испытания под ред. М.Д. Генкина 1981г. стр. 476-477). Или маятниковый копер, состоящий из молота, станины, наковальни, на которую устанавливается испытуемое оборудование, поворотной траверсы, обеспечивающей необходимую высоту подъема молота, что обеспечивает нужную скорость соударения молота с наковальней, пневмодемпфера, тормозящего наковальню после соударения с молотом (Г.С. Батуев, Ю.В. Голубков и др. Инженерные методы исследования ударных процессов М. Машиностроение, 1977г, стр.24-25) (аналоги).

Использование конкретных типов стендов в каждом случае испытаний зависит, от типа воспроизводимой нагрузки. В настоящее время наибольшее применение при испытаниях аппаратуры и оборудования находят системы на базе механических (копровых) стендов (баллистических, с падающими столами и т.д.).

Наиболее близким (прототипом) для испытаний на ударные воздействия высокой интенсивности (до тысяч “g”) является решение - патент РФ №2628450 «Стенд для испытаний на высокоинтенсивные ударные воздействия приборов и оборудования». Стенд состоит из молота, подвески молота, поворотной траверсы, станины, фиксирующего устройства, наковальни для монтажа оборудования, выполненной в виде прямоугольной сменной металлической панели с вырезами, виброизолирующих прокладок, регистрирующих датчиков.

Однако данный стенд имеет ряд существенных недостатков при использовании его для испытаний, когда необходимо создавать ударные воздействия как в плоскости крепления объекта испытаний, так и перпендикулярно к ней. Обычно для таких испытаний (перпендикулярно плоскости крепления) используется специальная оснастка (и к ней крепится объект испытаний), которая устанавливается на наковальню. Оснастка используется только для крепления объекта испытаний, причем к ней предъявляются высокие требования по жесткости, массе и т.д. Такая схема испытаний усложняет формирование необходимого режима нагружения, т.к. оснастка вносит искажения испытательного режима за счет собственных резонансов. Кроме того, фактическое увеличение массы объекта испытаний (за счет массы оснастки) требует существенного увеличения самого ударного воздействия, что вводит дополнительные ограничения на воспроизводимые режимы нагружения.

Для заявленного изобретения выявлены следующие общие с прототипом существенные признаки: стенд для испытаний на ударные воздействия приборов и оборудования, состоящий из молота, подвески молота, поворотной траверсы, станины, фиксирующего устройства, наковальни для монтажа оборудования, выполненной в виде прямоугольной сменной металлической панели с вырезами, виброизолирующих прокладок, регистрирующих датчиков.

Технической проблемой, решаемой данным изобретением является частичное устранение указанных недостатков для более качественного проведения испытаний приборов и оборудования на ударные воздействия.

Техническим результатом данного изобретения является возможность более точного воспроизведения ударной нагрузки.

Указанный результат достигается тем, что наковальня выполнена в виде короба, состоящего из прямоугольных металлических панелей с вырезами, жестко соединенных между собой и сменного днища, с установленным на его внутренней поверхности объектом испытаний и скрепленного с коробом болтами, причем между коробом и днищем, а также между коробом и силовым полом установлены сменные виброизолирующие прокладки, а крешеры установлены на внешней поверхности днища в разных местах, при этом наковальня в виде короба с днищем и объектом испытаний закреплена к силовому полу струбцинами, причем регистрирующие датчики установлены на днище на минимальном расстоянии от точек крепления объекта испытаний, определяемым техническими условиями установки регистрирующих датчиков, как с внутренней, так и с внешней стороны днища, при этом датчики, контролирующие нагружение в одной и той же точке крепления, установлены на одной линии перпендикулярной днищу.

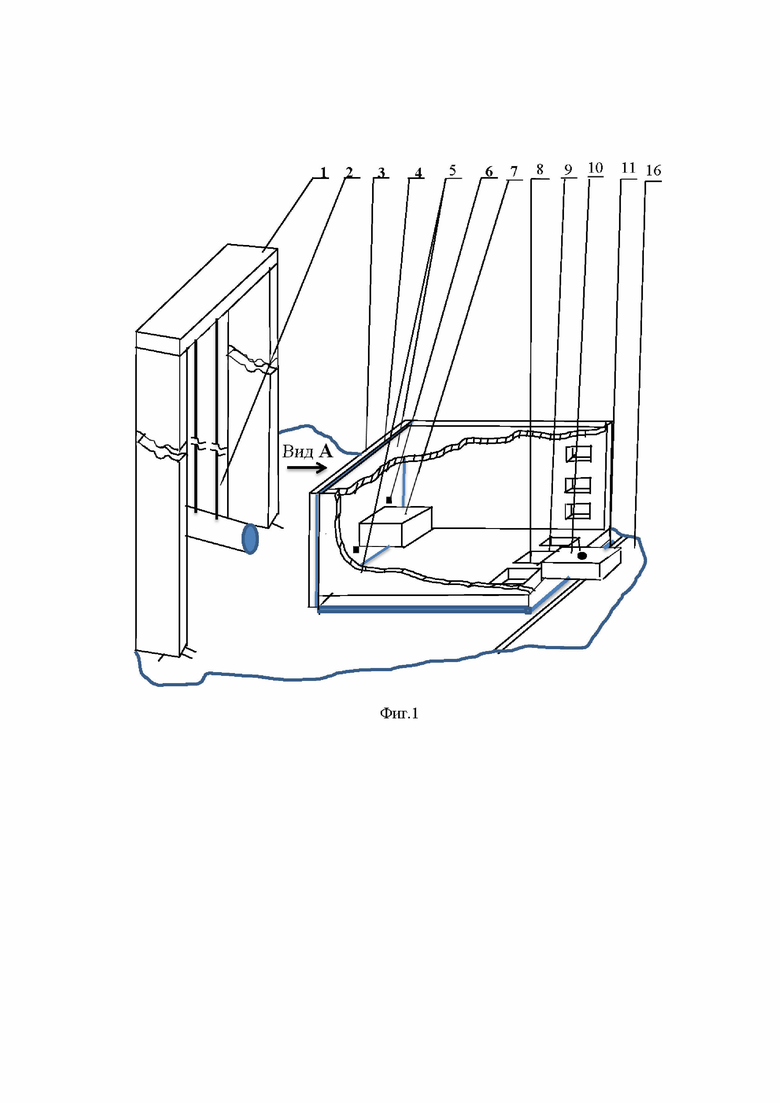

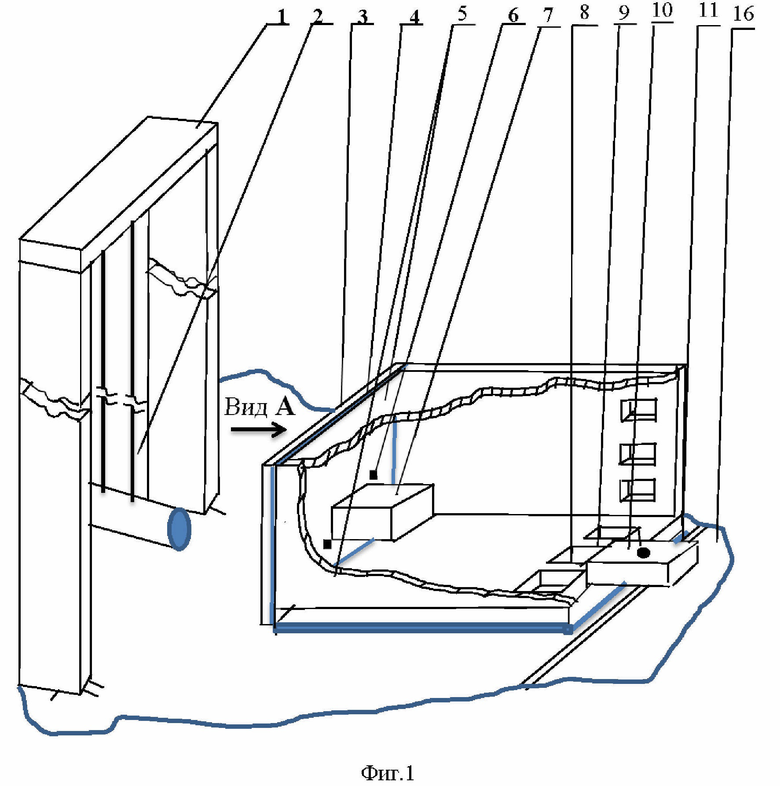

Суть заявленного решения поясняется чертежами, где на фиг.1-4 показан стенд для проведения ударных испытаний. Стенд (фиг.1) состоит из рамы 1 для крепления подвески с молотом 2, наковальни в виде короба, состоящего из прямоугольных металлических панелей 5 с вырезами 8 и ребрами между вырезами 9, сменного днища 3, виброизолирующих прокладок 4, объекта испытаний 7, установленного на внутреннюю поверхность днища 3. На внутренней поверхности днища 3 на минимальном расстоянии от точек крепления объекта испытаний, определяемым техническими условиями установки регистрирующих датчиков, устанавливают контрольные датчики 6. Минимальное расстояние от объекта испытаний определяется габаритами датчиков, типом применяемых разъемов и кабелей. Наковальню в виде короба из прямоугольных металлических панелей 5 и днища 3 через изолирующие прокладки 11 с помощью струбцины, состоящей из поджимающей пластины 10 и крепежного элемента 18, крепится к силовому полу 16.

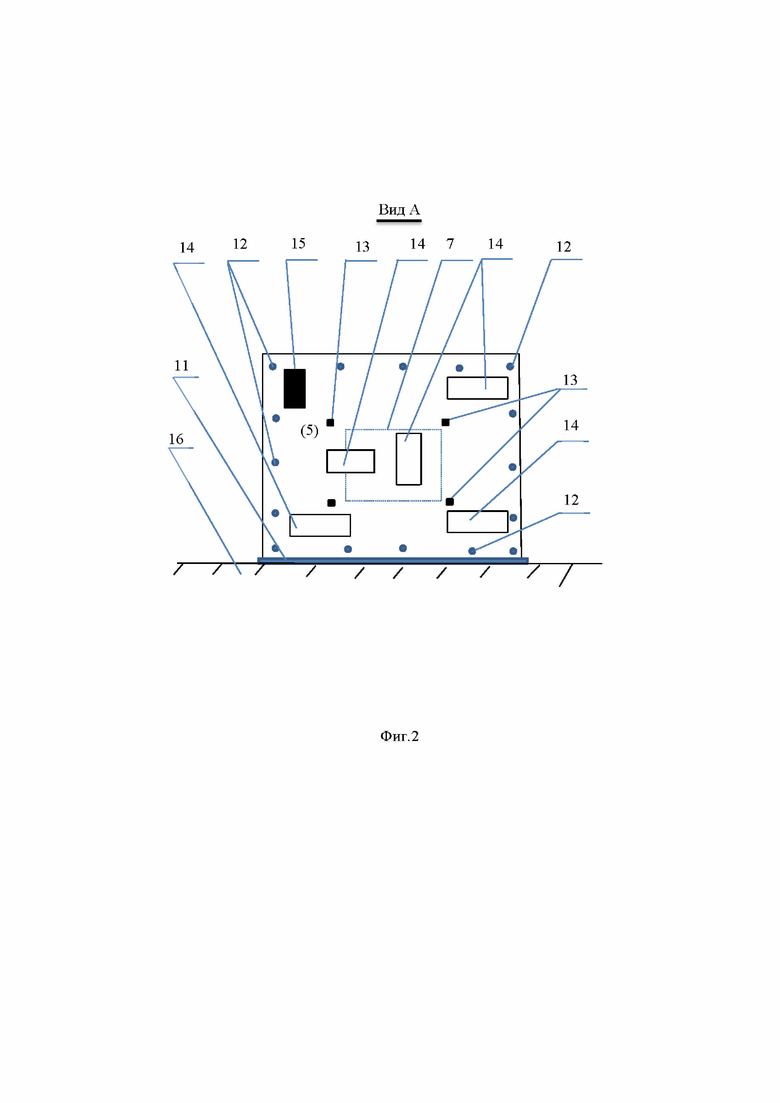

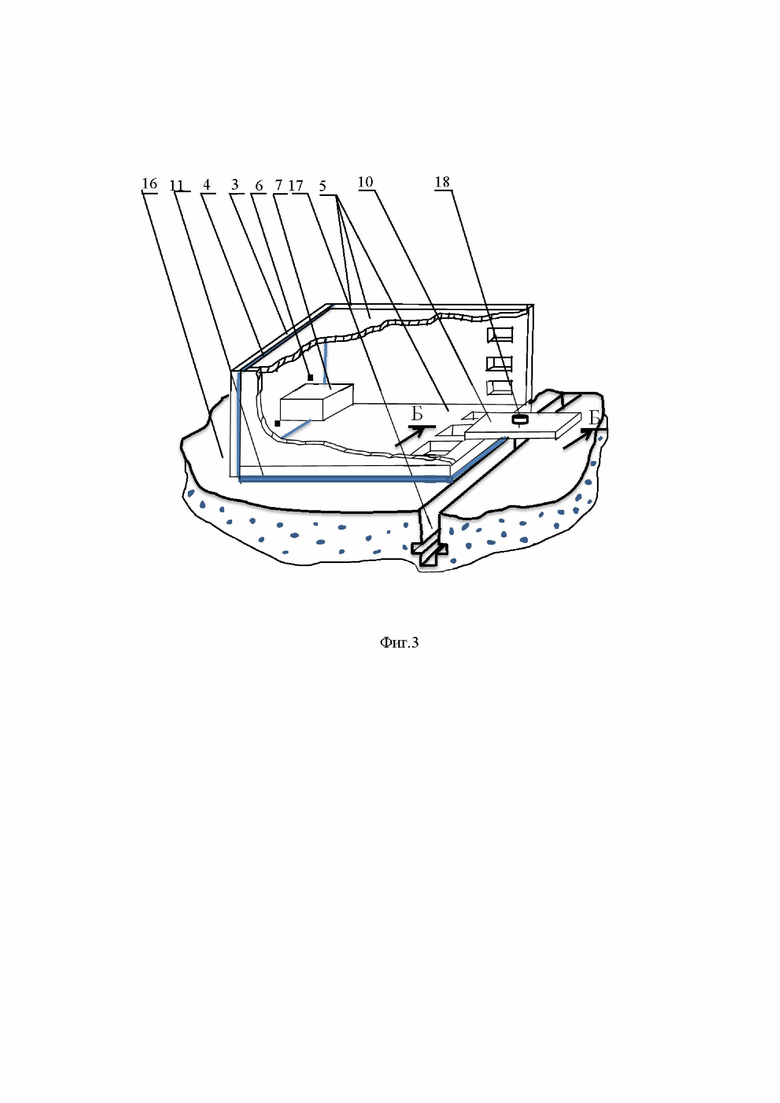

На фиг.2 показан вид днища 3 наковальни с внешней стороны. На фиг.2 показаны точки крепления днища к прямоугольным металлическим панелям с помощью болтов 12, места установки контрольных датчиков с внешней стороны днища 13. При этом датчики 6 и 13, контролирующие нагружение в одной и той же точке крепления, устанавливают на одной линии перпендикулярной днищу. Набор крешеров 14 показывает места приложения ударных воздействий для подбора наилучшего результата и выбор положения крешера для испытаний 15. Виброизолирующая прокладка 11 отделяет наковальню от силового пола 16. Пунктирными линиями показано положение объекта испытаний 7 на внутренней поверхности днища. На фиг.3, 4 показано более подробно крепление наковальни к силовому полу 16 с помощью струбцины, состоящей из поджимающей пластины 10 и крепежного элемента 18, устанавливаемого в паз 17 силового пола 16.

Стенд функционирует следующим образом.

При необходимости создания ударного воздействия в форме ударного спектра ускорений (УСУ) по трем взаимно перпендикулярным направлениям принимается методика испытаний и разрабатывается оснастка для расположения объекта испытаний (например, плита с вырезами, которая и обеспечивает необходимую форму УСУ, в первую очередь точку перегиба спектра и равномерность воспроизводимого ударного спектра). При этом скорость соударения молота и плитой обеспечивает нужную амплитуду ускорений, а свободная поверхность днища со стороны маятника позволяет выполнять удар в любую точку днища. В таблице 1 в качестве примера приведен один из таких ударных спектров ускорений. Создание необходимого УСУ в плоскости крепления объекта испытаний проще, т.к. объект испытаний крепится непосредственно к плите и дополнительная оснастка не требуется. При ударных воздействиях перпендикулярно плоскости крепления объекта испытаний необходимость применения дополнительной оснастки приводит к существенному искажению создаваемого УСУ.

Таблица 1 Уровни ударных нагрузок

Короб наковальни (фиг.1) состоит из панелей 5, каждая из которых обеспечивает нужную частоту перехода (например, близкую 1000Гц), за счет собственных резонансов панелей. В результате на днище 3, через виброизолирующие прокладки 4, передается отклик на ударное воздействие, создаваемое молотом 2. В зависимости от толщины и материала виброизолирующих прокладок 4 регулируют величину воздействия со стороны панелей 5 на днище 3. При необходимости минимизировать/усилить передачу волновых составляющих от короба к днищу (к объекту испытаний) виброизолирующие прокладки изготавливают из различных материалов. При установке виброизолирующей прокладки 4, например, из мягкой резины отфильтровываются высокочастотные составляющие воздействия, но сохраняется возможность передачи низкочастотных составляющих, а при выполнении виброизолирующей прокладки 4 из материалов с более высоким акустическим импедансом, чем материал днища 3 и панели 5 короба наковальни высокочастотные ударные воздействия передаются к объекту испытаний. Крепление наковальни непосредственно к силовому полу позволяет максимально исключить влияние элементов искажающих формируемый режим нагружения в типовых стендах, включая прототип (станину, оснастку и т.д.). Виброизолирующие прокладки 11 между наковальней и силовым полом 16 должны изготавливаться из изолирующего материала (например, мягкой резины), что позволяет изолировать наковальню от воздействий, передающихся через силовой пол, и обеспечить возникающие после ударного воздействия продольные, поперечные и крутильные колебания наковальни. Виброизолирующая прокладка (например, из резины) 11 исключает соударение плиты 5 с силовым полом 16, позволяя при этом совершать коробу из плит 5 с днищем 3 (наковальне) пространственные колебания. Это обеспечивает наполнение низкочастотного спектра (до 300-500 Гц), а поперечные колебания днища 3, продольные, поперечные колебания панелей 5, а также крутильные колебания короба (жестко соединенных панелей 5) наполняют высокочастотные составляющие в ударном спектре. Крепление наковальни к силовому полу 16 с помощью струбцины 18 (фиг.3, 4), удерживая наковальню, позволяет ей совершать пространственные колебания.

Размеры и материал молота, его скорость соударения с днищем создают необходимую длительность воздействия для возбуждения собственных колебаний днища и панелей наковальни. воспроизводить крутильные колебания

На фиг. 2 показано расположение крешеров 14,15. Приложение ударного воздействия через крешеры (при отработке режимов испытаний на динамическом макете) в различных точках днища позволяет возбуждать различные формы колебаний днища для формирования требуемого ударного спектра ускорений, и выбрать точку приложения ударного воздействия, обеспечивающую наилучшее формирование необходимого УСУ. Регистрирующие датчики устанавливают как с внутренней 6, так и с внешней стороны днища 13, что позволяет контролировать нагружение во всех точках крепления объекта испытаний. При проведении испытаний установка регистрирующих датчиков рядом со всеми точками крепления не всегда возможна. Причем датчики, контролирующие нагружение одной и той же точки крепления объекта испытаний, устанавливают на одной линии перпендикулярной днищу, как с внутренней, так и с внешней стороны днища. Это позволяет делать заключение об идентичности нагружения объекта испытаний при регистрации датчиками, как с внутренней, так и с внешней стороны днища по датчикам расположенным только на внешней стороне днища. В результате многократных отражений от границ плиты и вырезов, а также за счет продольных и поперечных колебаний днища в месте установки объекта испытаний 7 возникает затухающая нестационарная вибрация. Ускорения, возникающие в плите, измеряются регистрирующими датчиками 6,13 (по результатам измерения ускорений строятся УСУ).

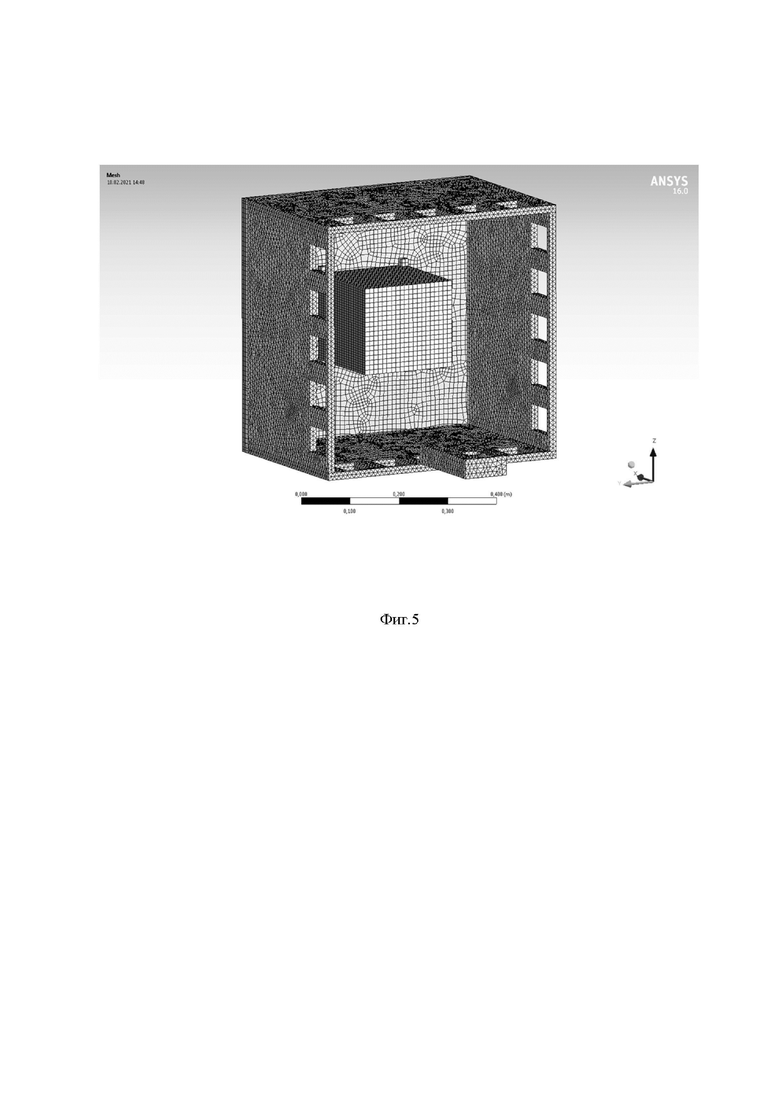

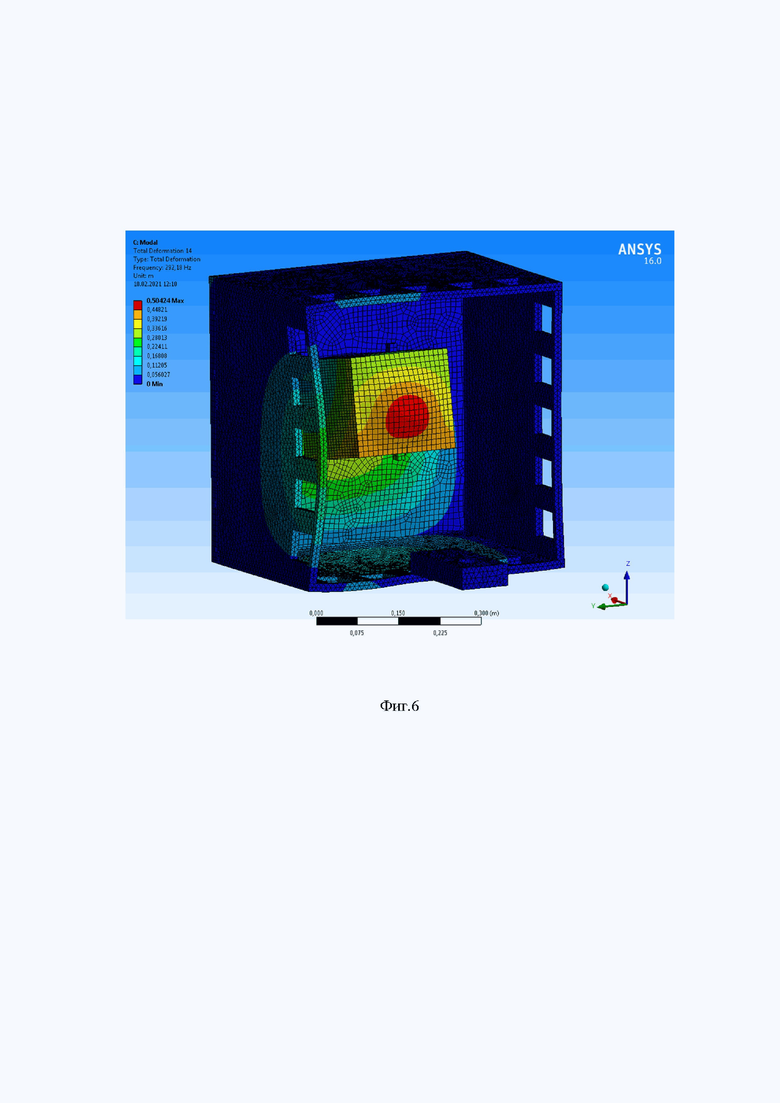

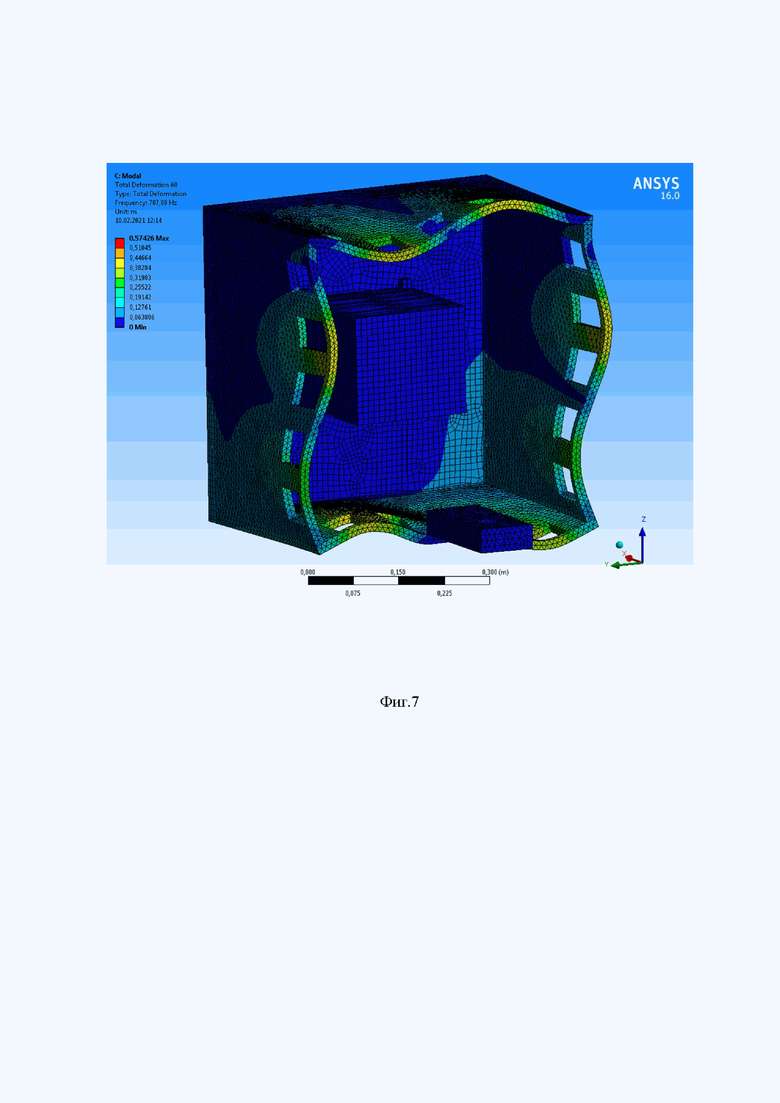

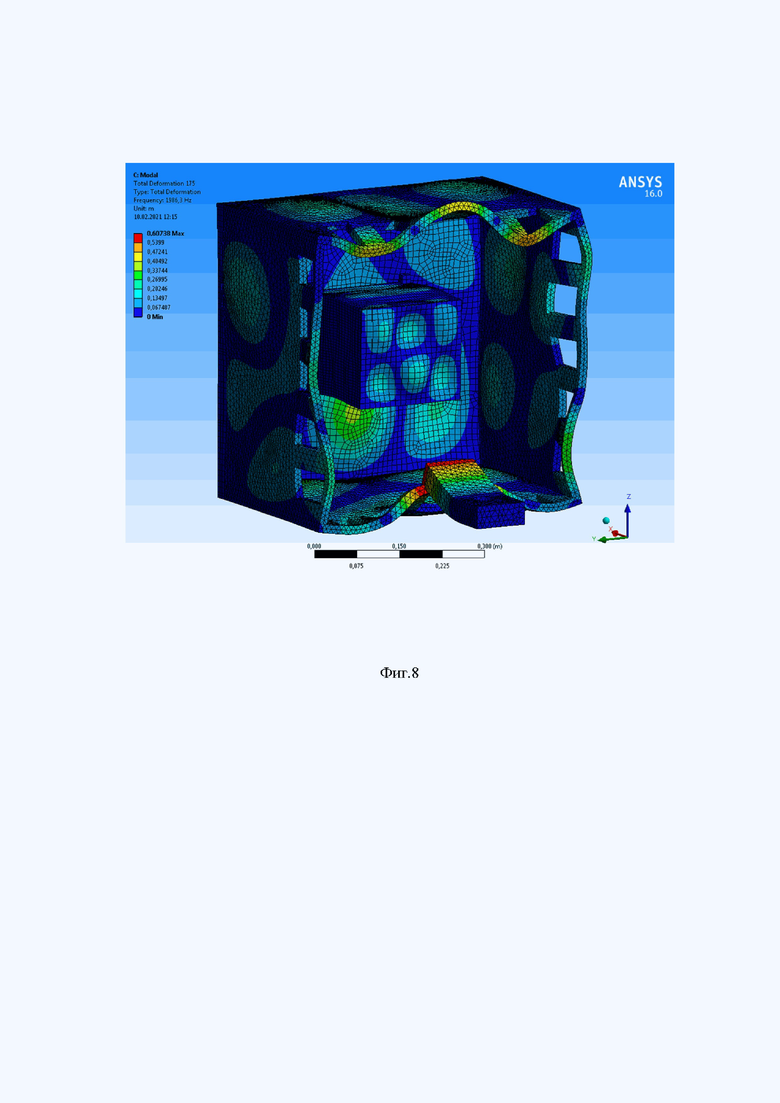

Расчет необходимых параметров короба, днища и скорости соударения молота с днищем проводился с использованием метода конечных элементов в пакете ANSYS Workbench. На фиг.5-8 показаны результаты численного эксперимента для подготовки наковальни (подбор панелей 5, днища 3 и т.д.). На фиг.5 показана конечно-элементная модель наковальни (короб с днищем), устанавливаемым на силовой пол для обеспечения параметров УСУ, приведенных в таблице 1. Модель (фиг.5) состоит из 232302 узлов и 94226 элементов. При расчетах использовалась нелинейная модель демпфирования. В процессе выполнения численных экспериментов определялись необходимые параметры панелей короба, толщины днища, размеры и местоположение вырезов. Расчеты были выполнены для различных конфигураций панелей: сплошной плиты (без вырезов), с различными типами размерами вырезов и толщинами панелей, что позволило определить необходимые размеры плиты стенда для испытаний прибора.

В результате расчетов получены следующие размеры короба и днища для прибора массой 8,9 кг с 4 точками крепления объекта испытаний к днищу 3 при ударном воздействии согласно таблице 1. Панели короба и днище алюминиевые. Панели 530х340 мм, толщиной 20мм, днище 530х530 мм, толщина 15мм. Размеры вырезов на панели 70х55мм, расстояния между вырезами 40 мм, расстояния от выреза до торца панели 10мм, масса объекта испытаний 8,9 кг, размеры 180х200 мм, четыре точки крепления, толщина резиновых прокладок 4 между днищем и коробом 5 мм, а между коробом и силовым полом 10 мм.

В таблице 2 приведены частоты колебаний, имеющие максимальную эффективную массу (т.е. эти частоты и определяют основные тона колебаний панели с объектом испытаний). Следует отметить, что частота 292 Гц (фиг.6), определяет основную поперечную форму колебаний днища целиком, 787 Гц (фиг.7) – форма поперечных колебаний пластин в области вырезов, частота 1986 Гц (фиг.8) определяет совместные колебания пластин короба, днища и объекта испытаний, а частота 3762 Гц определяет вращательную форму колебаний вокруг оси Х. Молот выполнен из стали со сферическим бойком из бронзы, крешеры из мягкого алюминиевого сплава МА2, что обеспечило создание ударного импульса близкого к полусинусоидальной форме длительностью ~ 0,2 мс, а отклик днища с объектом испытаний в контрольной точке получают в виде нестационарной вибрации.

Таблица 2 . Частоты с максимальными эффективными массами

Возникновение резонансов на этих частотах связано, в первую очередь, с длительностью воздействия, определяемой размером и формой молота (длительность ударного импульса примерно равна удвоенной длине молота поделенной на скорость звука в материале молота).

В таблице 3 приведены допустимые погрешности при воспроизведении ударных спектров ускорений.

Таблица 3. Допустимые погрешности при проведении испытаний

по методу ударных спектров ускорений.

между -3 дБ и +3 дБ от номинальных технических требований по испытаниям

между -3 дБ и +6 дБ от номинальных технических требований по испытаниям

между -6 дБ и +9 дБ от номинальных технических требований по испытаниям.

Процедура подбора оптимальных размеров днища, панелей, количества вырезов и их размеров, формы и массы молота относится к «ноу-хау» изобретения, и в представленных материалах не рассматривается.

Пример практического исполнения

Рассматриваемый стенд использовался при квалификационных ударных испытаниях блока управления (БУ) одного из космических аппаратов АО «ИСС».

Испытания на воздействия удара проводились по методу ударного спектра ускорений в соответствии с требованиями, приведенными в таблице 1, последовательно вдоль каждой из трех взаимно перпендикулярных осей. В качестве примера рассмотрим ударные испытания БУ в направлении оси “X-X” (перпендикулярно плоскости крепления блока).

Предварительно была принята схема испытаний, показанная на фиг.3. Расчетным путем получены необходимые размеры и толщины панелей короба и днища. В результате расчетов получены следующие размеры короба и днища для прибора массой 8,9 кг при ударном воздействии согласно таблице 1. Панели короба и днище алюминиевые. Панели размером 530х340 мм, толщиной 20 мм, днище 530х530 мм, толщина 15 мм. Размеры вырезов на панелях 70х55 мм, расстояния между вырезами 40мм, расстояния от выреза до торца панели 10 мм, масса объекта испытаний 8,9кг, размеры посадочной поверхности 180х200мм, четыре точки крепления, толщина резиновых прокладок 10 мм.

Молот имеет длину 360 мм, диаметр 120 мм, материал сталь. Сменный сферический боек из бронзы с помощью резьбы устанавливают в молот. Крешеры из МА2. Для регистрации ускорений используют ударные акселерометры фирмы «GlobalTest» AP1020. Вначале на днище устанавливался имитатор БУ, на котором уточнялась скорость соударения молота и днища. При испытаниях подтверждалась эквивалентность ударных воздействий между датчиками, установленными на внутренней и внешней поверхностях днища. Также определялась точка приложения ударного воздействия. Отличия в показаниях датчиков по точкам 6 и 13 не превышали 5-7% (при допустимой погрешности в 15%). Точкой приложения ударного воздействия выбран крешер 15 (фиг.2). Скорость соударения бойка с крешером ~ 1.7 м/с. После чего на стенд устанавливали штатный прибор, и проводили ударные испытания прибора, при этом датчики, устанавливаемые на панели с внутренней стороны, убирались (эквивалентность их показаний с датчиками на внешней поверхности была продемонстрирована при испытаниях макета).

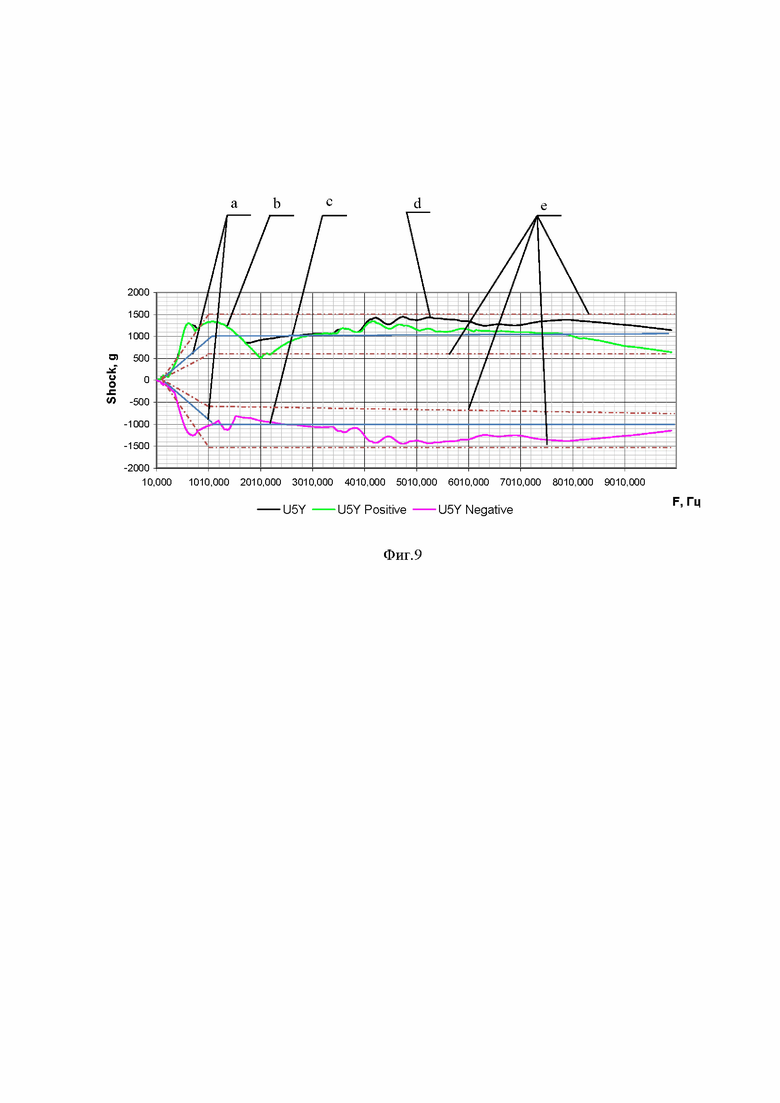

На фиг.9 показаны графики: “a“ – это требуемый УСУ “в“ – положительный УСУ, “с“- отрицательный УСУ, “d” – суммарный УСУ, “e” допустимый диапазон погрешностей (±3 дБ). Графики представлены для точки 13 (5), показанной на фиг.2.

Вычисление ударных спектров ускорений проводили при добротности Q=10 с использованием алгоритма Смолвуда.

Как видно из фиг.9 на графиках УСУ можно выделить частоты, близкие к приведенным в таблице 2. Это, частоты до ~ 300Гц обеспечивающие наполнение низкочастотного спектра, частоты 700-800Гц, обеспечивающие частоту перехода в 1000Гц, частоты выше 2500Гц, обеспечивающие высокочастотные составляющие спектра. Кроме того, положительные, отрицательные, а также суммарный УСУ соответствуют минимальной допустимой погрешности по УСУ в ±3 дБ (таблица3). Создание ударного воздействия в виде нестационарной вибрации в месте расположения прибора с симметричными положительными и отрицательными УСУ позволяет уменьшить необходимое количество ударов вдвое по оси “X-X”, создавать воздействия, более близкие к реальным, по сравнению с воздействием на прибор одиночных импульсов ускорений. То есть стенд дает возможность более точного воспроизведения реальной ударной нагрузки.

Из известных авторам источников информации и патентных материалов не известна совокупность признаков, сходных с совокупностью признаков заявленных объектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ ИСПЫТАНИЙ НА ВЫСОКОИНТЕНСИВНЫЕ УДАРНЫЕ ВОЗДЕЙСТВИЯ ПРИБОРОВ И ОБОРУДОВАНИЯ | 2016 |

|

RU2628450C1 |

| Стенд для испытаний на ударные воздействия | 2016 |

|

RU2625639C1 |

| Способ испытаний на высокоинтенсивные ударные воздействия приборов и оборудования | 2022 |

|

RU2787813C1 |

| Способ испытаний на высокоинтенсивные ударные воздействия | 2023 |

|

RU2813247C1 |

| Стенд для испытания средств инициирования, взрывных и пиротехнических устройств в условиях действия импульсов ударного ускорения | 2016 |

|

RU2617728C1 |

| Способ испытаний на высокоинтенсивные ударные воздействия приборов и оборудования | 2022 |

|

RU2794872C1 |

| Способ испытаний на высокоинтенсивные ударные воздействия приборов и оборудования | 2020 |

|

RU2745342C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ НА УДАРНЫЕ ВОЗДЕЙСТВИЯ ПРИБОРОВ И ОБОРУДОВАНИЯ | 2015 |

|

RU2616353C1 |

| СПОСОБ ИСПЫТАНИЙ НА УДАРНЫЕ ВОЗДЕЙСТВИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2244909C2 |

| Пиротехническое устройство для создания ударных воздействий | 2023 |

|

RU2809217C1 |

Изобретение относится к стендам для испытаний приборов и оборудования на ударные воздействия высокой интенсивности и может быть использовано при испытаниях на ударные воздействия приборов и оборудования для авиационной, ракетной и космической техники. Для проведения испытаний применяется стенд, состоящий из молота, подвески молота, поворотной траверсы, станины, фиксирующего устройства, виброизолирующих прокладок, регистрирующих датчиков, наковальни. При этом наковальня выполнена в виде короба, состоящего из прямоугольных металлических панелей с вырезами, жестко соединенных между собой, и сменного днища с установленным на его внутренней поверхности объектом испытаний и скрепленного с коробом. Между коробом и днищем, а также между коробом и силовым полом установлены сменные виброизолирующие прокладки, а крешеры установлены на внешней поверхности днища в разных местах, при этом наковальня в виде короба с днищем и объектом испытаний закреплена к силовому полу струбцинами. Регистрирующие датчики установлены на днище на минимальном расстоянии от точек крепления объекта испытаний, определяемом техническими условиями установки регистрирующих датчиков, как с внутренней, так и с внешней стороны днища, при этом датчики, контролирующие нагружение в одной и той же точке крепления, установлены на одной линии, перпендикулярной днищу. Технический результат заключается в возможности более точного воспроизведения ударной нагрузки. 9 ил.

Стенд для испытаний на высокоинтенсивные ударные воздействия приборов и оборудования, состоящий из молота, подвески молота, поворотной траверсы, станины, фиксирующего устройства, наковальни для монтажа оборудования, выполненной в виде прямоугольной сменной металлической панели с вырезами, виброизолирующих прокладок, регистрирующих датчиков, отличающийся тем, что наковальня выполнена в виде короба, состоящего из прямоугольных металлических панелей с вырезами, жестко соединенных между собой, и сменного днища с установленным на его внутренней поверхности объектом испытаний и скрепленного с коробом болтами, причем между коробом и днищем, а также между коробом и силовым полом установлены сменные виброизолирующие прокладки, а крешеры установлены на внешней поверхности днища в разных местах, при этом наковальня в виде короба с днищем и объектом испытаний закреплена к силовому полу струбцинами, причем регистрирующие датчики установлены на днище на минимальном расстоянии от точек крепления объекта испытаний, определяемом техническими условиями установки регистрирующих датчиков, как с внутренней, так и с внешней стороны днища, при этом датчики, контролирующие нагружение в одной и той же точке крепления, установлены на одной линии, перпендикулярной днищу.

| СТЕНД ДЛЯ ИСПЫТАНИЙ НА ВЫСОКОИНТЕНСИВНЫЕ УДАРНЫЕ ВОЗДЕЙСТВИЯ ПРИБОРОВ И ОБОРУДОВАНИЯ | 2016 |

|

RU2628450C1 |

| СПОСОБ СТАБИЛИЗАЦИИ СКОРОСТИ ВРАЩЕНИЯ ПРИВОДА | 0 |

|

SU168472A1 |

| Автомобильный кран | 1961 |

|

SU142004A1 |

| 0 |

|

SU160840A1 | |

| US 5400640 A 28.03.1995 | |||

| Инженерные методы исследования ударных процессов Г.С.Батуев, Ю.В.Голубков и др | |||

| М., Машиностроение, 1977 г., стр | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

2022-11-18—Публикация

2021-12-29—Подача