Изобретение относится к области электротермической техники, а именно к устройствам, вырабатывающим плазму для обработки поверхностей деталей.

Известен электродуговой плазмотрон, содержащий расположенный горизонтально трубчатый корпус, выполненный из непроводящего ток тугоплавкого материала, внутренняя полость которого образует продольную щелевую камеру, анодный и катодный электроды, подключенные к блоку питания с регулируемым по уровню и постоянным по знаку напряжением, блок зажигания дуги, узел подачи рабочего плазмообразующего газа в щелевую камеру, трубопровод для прохождения охлаждающего агента, в трубчатом корпусе перпендикулярно оси щелевой камеры выполнены два расположенных друг против друга отверстия, в одном из которых установлен анодный электрод, а в другом установлен катодный электрод, один торцевой конец трубчатого корпуса соединен с узлом подачи рабочего плазмообразующего газа, соосно с трубчатым корпусом установлен трубчатый магнитопровод, внутренний диаметр которого больше наружного диаметра трубчатого корпуса, в полости подвижного трубчатого магнитопровода между его внутренней поверхностью и внешней поверхностью трубчатого корпуса расположены два полюса с обмотками, подключенными к другому источнику регулируемого напряжения постоянного тока, причем ось полюсов расположена перпендикулярно по отношению к оси положения электродов, трубчатый магнитопровод выполнен подвижным и соединен с приводом возвратно-поступательного движения, трубопровод для прохождения охлаждающего электроды агента выполнен в виде каналов в стенке трубчатого корпуса, трубчатый корпус закреплен на подвижной платформе, имеющей приводы возвратно-поступательного движения вверх-вниз, вправо-влево [1].

Недостатком данного устройства является использование расходных электродов, что требует выполнения регулярных операций их наращивания и постоянного продвижения по мере сгорания, что сложно выполнить в процессе работы, а также сложность подачи в зону обработки поверхности детали порошкообразного напыляемого вещества.

Наиболее близким техническим решением к предлагаемому изобретению является электродуговой плазмотрон, содержащий анодный и катодный блоки, расположенные соосно вдоль оси плазмотрона, разделенные изолятором, в котором имеется узел подачи рабочего плазмообразующего газа в электро-газоразрядную камеру, при этом в анодном и катодном блоках имеются входное и выходное отверстия и полости для прохождения охлаждающего агента, кроме того в анодном блоке имеется радиальное отверстие для ввода порошкового материала. В анодном и катодном блоках дополнительно имеются отверстия, в которых закреплены штуцеры, при этом дополнительные отверстия расположены с диаметрально противоположной стороны относительно входного анодного и катодного отверстий, при этом дополнительные штуцеры соединены дугообразным электроизоляционным трубопроводом для прохождения охлаждающего агента из анодного в катодный блок, концы которого закреплены на анодном выходном и катодном входном штуцерах [2].

Недостатком данного устройства является сложность конструкции, и сложность регулирования температуры в объеме электро-газоразрядной камеры и энергии плазменного потока, сложность подачи напыляемого материала в зону плазменного напыления.

Задачей изобретения является обеспечение регулирования потока плазмы и количества напыляемого материала на поверхность обрабатываемой детали.

Поставленная задача достигается тем, что в электродуговом плазмотроне, содержащем два электрода - анод и катод, выполненные из проводящего электрический ток стойкого к электрической дуге материала, расположенные соосно вдоль оси плазмотрона, пространство между электродами образует электро-газоразрядную камеру, узел подачи рабочего плазмообразующего газа в электро-газоразрядную камеру, в аноде и катоде выполнены каналы для прохождения охлаждающего агента, соединенные с нагнетателями охлаждающего агента, анод и катод подключены к источнику электропитания и устройству зажигания дуги, анод выполнен в виде трубчатого цилиндра, катод, выполнен в виде трубчатого цилиндра меньшего диаметра и помещен в полость анода, причем диаметр внутренней поверхности анода больше диаметра внешней поверхностью катода и пространство между ними образует электро-газоразрядную камеру, с одного торца анод и катод закрыты кольцевой крышкой, выполненной из непроводящего электрический ток жаростойкого материала, внешний диаметр кольцевой крышки равен внешнему диаметру анода, а внутренний диаметр кольцевой крышки равен внутреннему диаметру катода, в крышке выполнены равноудаленные отверстия наклоненные по отношению к оси плазмотрона, оси отверстий перпендикулярны диаметральным линиям крышки, в отверстия введены тонкостенные трубчатые элементы, внешний диаметр которых равен диаметру отверстий, а внутренний диаметр трубчатых элементов равен расстоянию между внутренней поверхностью анода и внешней поверхностью катода, другой конец трубчатых элементов соединен с первым нагнетателем плазмообразующего газа, к внутреннему отверстию кольцевой крышки присоединен другой нагнетатель плазмообразующего газа и порошкообразного напыляемого вещества, к другому торцевому концу анода присоединено конусообразное полое сопло, выполненное из жаростойкого материала, внутренний диаметр присоединенного к аноду конца полого сопла равен внутреннему диаметру трубчатого анода, а внутренний диаметр другого более узкого конца полого сопла равен внутреннему диаметру трубчатого катода, в стенке полого сопла выполнены каналы, соединенные с каналами для прохождения охлаждающего агента, выполненными в стенке трубчатого анода.

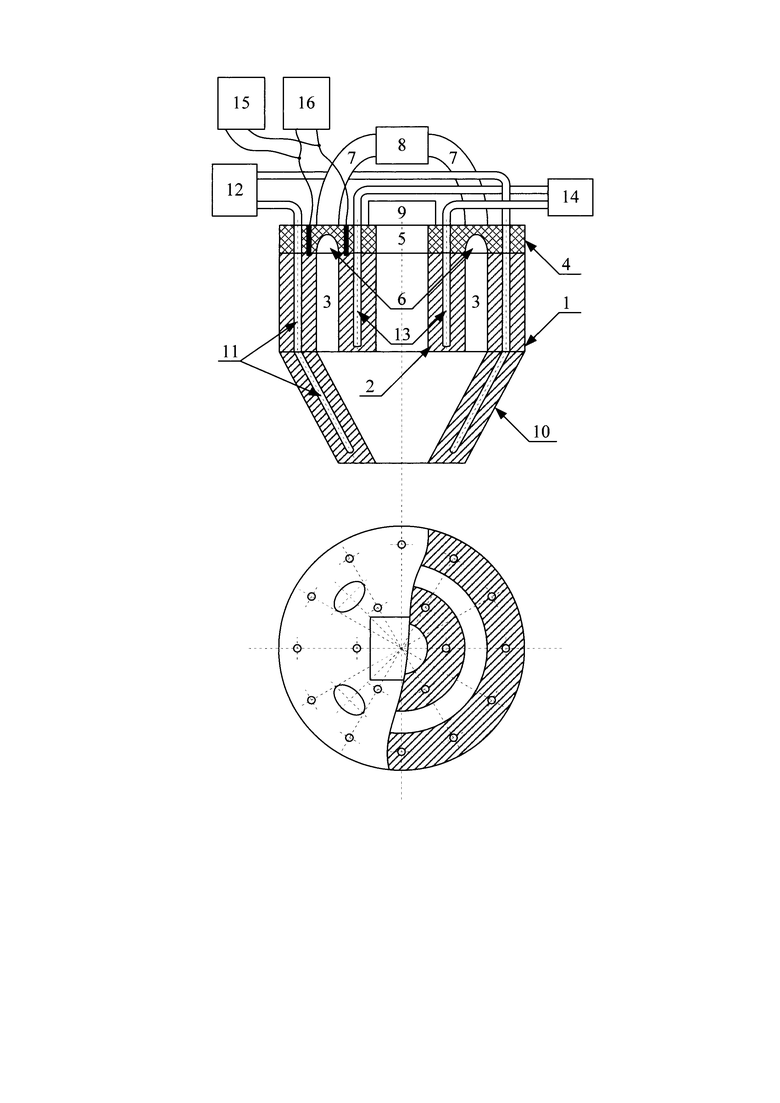

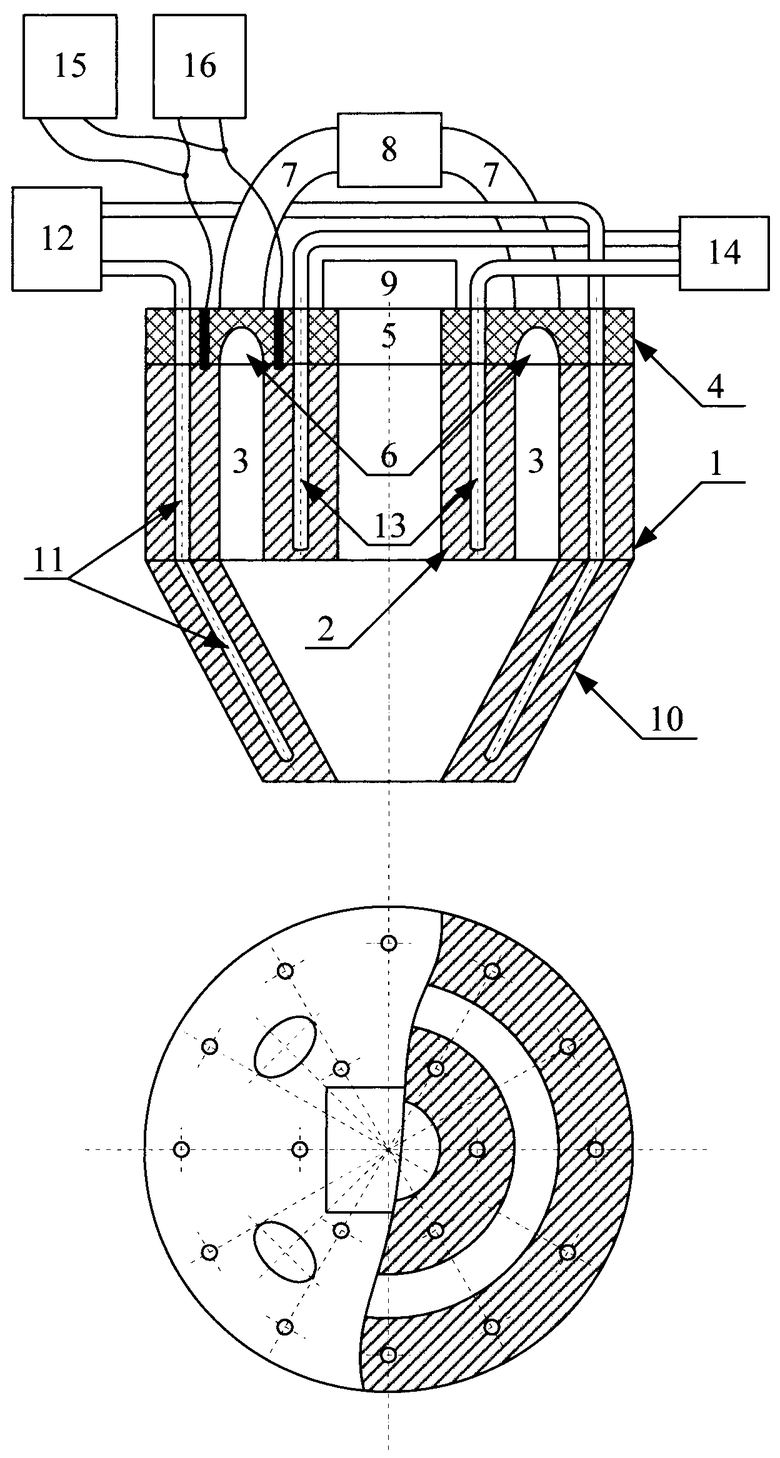

На чертеже приведены продольный разрез плазмотрона и вид со стороны крышки.

Устройство содержит два соосно расположенных трубчатый полых электрода, выполненных из проводящего электрический ток стойкого к электрической дуге материала, внешний электрод большего диаметра - анод 1, внутренний электрод меньшего диаметра - катод 2, расположенный в полости анода 1, при этом внешний диаметр катода 2 меньше внутреннего диаметра трубчатого анода 1. Между анодом 1 и катодом 2, имеющими одинаковую длину, образована рабочая камера 3.

С одного торца анодный и катодный электроды закрыты кольцевой крышкой 4, выполненной из непроводящего электрический ток тугоплавкого материала, внешний диаметр кольцевой крышки равен внешнему диаметру анодного электрода 1, а внутренний диаметр отверстия 5 кольцевой крышки 4 равен внутреннему диаметру катодного электрода 2. В крышке выполнены равноудаленные отверстия 6, наклоненные по отношению к оси плазмотрона, оси отверстий перпендикулярны диаметральным линиям плазмотрона, в отверстия 6 введены тонкостенные трубчатые элементы 7, внешний диаметр которых равен диаметру отверстий 6, а внутренний диаметр трубчатых элементов 7 равен расстоянию между стенками анода 1 и катода 2, образующему рабочую камеру. Другой конец трубчатых элементов 7 соединен с первым нагнетателем плазмообразующего газа 8. К внутреннему отверстию кольцевой крышки 5 присоединен другой нагнетатель плазмообразующего газа и порошкообразного напыляемого вещества 9. К второму торцевому концу анода 1 присоединено торцевым концом большего диаметра конусообразное полое сопло 10, у которого этот более широкий торцевой конец имеет внутренний диаметр, равный внутреннему диаметру анода 1, более узкий торцевой конец полого сопла 10 имеет внутренний диаметр, равный внутреннему диаметру катода 2. В стенках анода 1 и сопла 10 выполнены каналы 11 для прохождения охлаждающего агента, соединенные с нагнетателем охлаждающего агента 12. В стенке катода 2 выполнены каналы 13 для прохождения охлаждающего агента, соединенные через дополнительные отверстия в кольцевой крышке 4 с нагнетателями охлаждающего агента 14. Анод 1 и катод 2 подключены к источнику электропитания 15 и устройству зажигания дуги 16.

Устройство работает следующим образом.

В момент пуска включаются нагнетатель плазмообразующего газа 9. Включается устройство электропитания 15 электродов - анода 1 и катода 2, и на короткий интервал включается устройство зажигания дуги - осциллятор 16, которое отключается после зажигания дуги. После загорания дуги между катодом 1 и анодом 2, за счет горения плазмообразующего газа в электро-газоразрядной камере 3 образуется плазма. Плазмообразующий газ поступает в рабочую камеру от первого нагнетателя 9 через трубчатые элементы 7, размещенные в наклоненных по отношению к оси плазмотрона отверстиях 6 в крышке 4. За счет наклонного положения отверстий 6 в крышке 4 и трубчатых элементов 7 поток плазмообразующего газа имеет тангенциальную составляющую и движется в рабочей камере по спирали от крышки к соплу, при этом обеспечивается спиральной движение образующейся плазмы в электро-газоразрядной камере 3 и затем в сопле 10. Это позволяет обеспечить равномерное горение дуги между анодом 1 и катодом 2 и равномерный выход плазмы из сопла 10. После загорания дуги включается другой нагнетатель 9, подающий под давлением плазмообразующий газ и порошкообразный напыляемый материал через центральное отверстие 5 в крышке 4 и полость в трубчатом катоде 2 в сопло 10 и далее на обрабатываемую деталь. Для обеспечения устойчивости процесса выработки плазмы давление, создаваемое в электро-газоразрядной камере 3 первым нагнетателем 8, превышает давление, создаваемое во внутренней полости катода 2 другим нагнетателем 9.

Для охлаждения анода 1 и сопла 10 в общий канал 11 подается охлаждающий агент от нагнетателя охлаждающего агента 12. Для охлаждения катода 2 в канал 13 через дополнительные отверстия в кольцевой крышке 4 подается охлаждающий агент от нагнетателя охлаждающего агента 14.

Для регулирования потока плазмы, подаваемой на обрабатываемую деталь, одновременно увеличивается количество плазмообразующего газа, подаваемого от нагнетателя 8 в электро-газоразрядную камеру 3 и от нагнетателя 9 в полость катода 2, также увеличивается напряжение на выходе источника электропитания 15, подведенное к аноду 1 и катоду 2. Для увеличения количества наплавляемого материала, поступающего на поверхность обрабатываемой детали, увеличивают количество порошкообразного материала, поступающего с выхода нагнетателя 9 в полость катода 2.

Плазмотрон может быть расположен под разными углами к поверхности обрабатываемой детали, но для обеспечения поступления всего порошкообразного материала в зону наплавления на поверхность обрабатываемой детали плазмотрон целесообразно располагать вертикально с направлением соплом вниз. Для перемещения зоны действия плазмы на обрабатываемой поверхности детали можно осуществить движение либо плазмотрона, либо движение обрабатываемой детали, например с помощью электромеханических устройств перемещения объектов.

Электродуговой плазматрон характеризуется простотой конструкции, обеспечивает регулирование потока плазмы и количества наплавляемого материала, поступающего на обрабатываемую деталь.

Список литературы

1. Патент РФ №2713746. Электродуговой плазмотрон для обработки плоских поверхностей деталей / В.Н. Мещеряков, A.M. Евсеев, В.В. Пикалов, О.В. Данилова, Д.В. Ласточкин. Опубл. 07.02.2020. Бюл. №4.

2. Патент РФ №2465748. Электродуговой плазмотрон / Мчедалов С.Г. Опубл 27.10.2012. Бюл. №30.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2021 |

|

RU2763161C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН ДЛЯ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2019 |

|

RU2713746C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН ДЛЯ СЖИГАНИЯ ТВЕРДЫХ ОТХОДОВ | 2019 |

|

RU2713736C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2019 |

|

RU2762196C2 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2019 |

|

RU2715054C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2001 |

|

RU2222121C2 |

| ПЛАЗМЕННАЯ ГОРЕЛКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2022 |

|

RU2783203C1 |

| Установка плазменного напыления покрытий | 2020 |

|

RU2753844C1 |

| Плазмотрон | 2022 |

|

RU2780330C1 |

| СПОСОБ ЭКОНОМИЧНОГО ПЛАЗМЕННОГО СВЕРХЗВУКОВОГО НАПЫЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ ПОКРЫТИЙ И ПЛАЗМОТРОН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2361964C2 |

Изобретение относится к области электротермической техники, а именно к устройствам, вырабатывающим плазму для обработки поверхностей деталей. Технический результат - упрощение конструкции, обеспечение регулирования потока плазмы и количества наплавляемого материала, поступающего на обрабатываемую деталь. Электродуговой плазмотрон содержит соосно расположенные трубчатые электроды - анод большего диаметра и катод меньшего диаметра, между внутренней поверхностью анода и внешней поверхностью находящегося в его полости катода образована электрогазоразрядная камера. С одного торца анод и катод закрыты кольцевой крышкой, выполненной из непроводящего электрический ток жаростойкого материала, внешний диаметр кольцевой крышки равен внешнему диаметру анода, а внутренний диаметр кольцевой крышки равен внутреннему диаметру катода, в крышке выполнены равноудаленные отверстия, наклоненные по отношению к оси плазмотрона, оси отверстий перпендикулярны диаметральным линиям крышки, в отверстия введены тонкостенные трубчатые элементы, внешний диаметр которых равен диаметру отверстий, а внутренний диаметр трубчатых элементов равен расстоянию между внутренней поверхностью анода и внешней поверхностью катода, другой конец трубчатых элементов соединен с первым нагнетателем плазмообразующего газа, к внутреннему отверстию кольцевой крышки присоединен другой нагнетатель плазмообразующего газа и порошкообразного напыляемого вещества. К другому торцевому концу анода присоединено конусообразное полое сопло, выполненное из жаростойкого материала, в стенке которого выполнены каналы, соединенные с каналами для прохождения охлаждающего агента в стенке трубчатого анода. 1 ил.

Электродуговой плазмотрон, содержащий два электрода - анод и катод, выполненные из проводящего электрический ток стойкого к электрической дуге материала, расположенные соосно вдоль оси плазмотрона, пространство между электродами образует электрогазоразрядную камеру, узел подачи рабочего плазмообразующего газа в электрогазоразрядную камеру, в аноде и катоде выполнены каналы для прохождения охлаждающего агента, соединенные с нагнетателями охлаждающего агента, анод и катод подключены к источнику электропитания и устройству зажигания дуги, отличающийся тем, что анод выполнен в виде трубчатого цилиндра, катод выполнен в виде трубчатого цилиндра меньшего диаметра и помещен в полость анода, причем диаметр внутренней поверхности анода больше диаметра внешней поверхностью катода и пространство между ними образует электрогазоразрядную камеру, с одного торца анод и катод закрыты кольцевой крышкой, выполненной из непроводящего электрический ток жаростойкого материала, внешний диаметр кольцевой крышки равен внешнему диаметру анода, а внутренний диаметр кольцевой крышки равен внутреннему диаметру катода, в крышке выполнены равноудаленные отверстия, наклоненные по отношению к оси плазмотрона, оси отверстий перпендикулярны диаметральным линиям крышки, в отверстия введены тонкостенные трубчатые элементы, внешний диаметр которых равен диаметру отверстий, а внутренний диаметр трубчатых элементов равен расстоянию между внутренней поверхностью анода и внешней поверхностью катода, другой конец трубчатых элементов соединен с первым нагнетателем плазмообразующего газа, к внутреннему отверстию кольцевой крышки присоединен другой нагнетатель плазмообразующего газа и порошкообразного напыляемого вещества, к другому торцевому концу анода присоединено конусообразное полое сопло, выполненное из жаростойкого материала, внутренний диаметр присоединенного к аноду конца полого сопла равен внутреннему диаметру трубчатого анода, а внутренний диаметр другого более узкого конца полого сопла равен внутреннему диаметру трубчатого катода, в стенке полого сопла выполнены каналы, соединенные с каналами для прохождения охлаждающего агента, выполненными в стенке трубчатого анода.

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2010 |

|

RU2465748C2 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ТУГОПЛАВКИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2018 |

|

RU2672054C1 |

| Устройство для термокислотной обработки забоев буровых скважин | 1961 |

|

SU142250A1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН САУНИНА | 2004 |

|

RU2276840C2 |

| WO 2012074591 A1, 07.06.2012 | |||

| CN 104333967 A, 04.02.2015 | |||

| US 4912361 A, 27.03.1990. | |||

Авторы

Даты

2022-11-22—Публикация

2021-09-14—Подача