Изобретение относится к полимеризации циклических эфиров с использованием катализаторов.

Биоразлагаемые и биосовместимые полиэфиры обладают хорошими механическими свойствами и термопластичностью, и как следствие, являются возможной альтернативой для небиоразлагаемых полимеров, при использовании в пищевой промышленности, как упаковочный материал, и в медицине, как эндопротезы ограниченного во времени или пролонгированного действия. Наиболее перспективными среди данного класса соединений являются полилактид и поликапролактон.

В настоящее время синтез полиэфиров осуществляют различными способами. Наиболее распространенным является полимеризация с раскрытием цикла (ROP-полимеризация) в присутствии катализатора. При этом синтез лактида сопровождается проблемами: такими как, использование токсичных катализаторов, либо более сложные в синтезе и хранении катализаторы.

Поэтому представляет значительный интерес исследование технологии синтеза полилактида и поликапролактона и создание катализатора для синтеза данных полимеров.

Известен катализатор для получения полилактидов и способ его синтеза, защищенный патентом РФ № 2355694, опубл. 20.05.2009 г.

Способ заключается в воздействии катализатора на лактид с превращением последнего в полимер. Катализатор содержит соединения металлов, а именно алкоксидные комплексы олова, алюминия и магния с кетоиминатными лигандами.

Недостатком способа является сложность синтеза катализаторов и низкая молекулярная масса полимера при проведении полимеризации в массе.

Известен способ получения биоразлагаемого сополимера, защищенный патентом РФ №2426749, опубл. 20.08.2011 г.

По известному способу сополимеризацию лактида ведут при нагревании с использованием в качестве катализатора хлорида олова (IV), а в качестве сомономера используют капролактон.

Недостатком является токсичность катализатора.

Известен способ получения биоразлагаемого полимера на основе полилактида, описанный в патенте РФ № 2478107, опубл. 27.03.2013 г.

Способ заключается в полимеризации лактида при нагревании в присутствии катализатора. Катализатор состоит из смеси метоксидов магния с β-дикарбонильными сложными эфирами. Мольное соотношение лактид: метоксид магния: сложный эфир составляет от 20000:1:4 до 10000:3:6.

Недостатками являются нестабильность катализатора при контакте с влагой и токсичность компонентов катализатора.

Известен способ получения полилактидов, защищенный патентом РФ № 2726362, опубл. 13.07.2020 г.

Способ проводят в температурном диапазоне 100-185°С при тепловом обеспечении температурного режима в реакционном пространстве путем микроволнового (сверхвысокочастотного) облучения реакционного пространства. В качестве катализатора ROP используют германийорганическое соединение 1-гидроксигерматран моногидрат, а в качестве сокатализатора - лауриловый спирт.

Недостатками являются сложность синтеза катализатора и его химическая нестабильность при контакте с влагой.

Известен каталитический способ получения полилактида, описанный в патенте РФ №2422471, опубл. 20.04.2009 г.

Способ включает раскрытие и последующую полимеризацию rac- или L-лактида в расплаве мономера при 120-200°С в присутствии металла и в присутствии добавок RxYyR′z или без них. Продукт имел Mw = 35000-60000.

Недостатками являются необходимость поддержания высоких температур и низкая молекулярная масса продукта, за исключением полимеризации на катализаторах на основе железа, которые являются токсичными.

Наиболее близким к заявляемому по технической сущности и достигаемому результату, выбранным в качестве прототипа, является способ получения полилактида при использовании катализаторов на основе алкоксидов титана. Молекулярная масса полилактида составляла (Mw = 20000-25000) (Kim, Y., Jnaneshwara, G. K. & Verkade, J. G. Titanium Alkoxides as Initiators for the Controlled Polymerization of Lactide. Inorganic Chemistry vol. 42 1437-1447 (2003)).

Способ включает использование изопропоксида титана, как катализатора полимеризации лактида или капролактона, полимеры получающиеся на данном катализаторе, характеризовались невысокой молекулярной массой (Mw = 35000-40000) и высоким индексом полидисперсности (Mw/Mn = 2.1 - 2.2). Также известно, что изопропоксид титана активно взаимодействует с влагой даже на воздухе, что затрудняет его транспортировку и использование при синтезе. В работе также представлены катализаторы с замещенными лигандами, обеспечивающий более высокую молекулярную массу и низкие индексы полидисперсности, однако использование катализаторов с такими лигандами, требует проведения многостадийного синтеза и значительно удорожает катализатор.

Недостатком данного метода является низкая молекулярная масса полимера и нестабильность катализатора, сложность синтеза катализатора.

Техническая проблема, решаемая предлагаемым изобретением, - создание эффективного каталитического способа получения биоразлагаемых полимеров - полилактида и поликапролактона.

Технический результат от использования изобретения заключается в упрощении способа получения полиэфиров (полилактида и поликапролактона), приводящий к получению полимера с высокой молекулярной массой и низкими индексами полидисперности, с использованием катализатора, обладающего достоинствами - простота синтеза, устойчивость на воздухе, дешевизна, отсутствие токсичности.

Указанный технический результат достигается тем, что в способе получения биоразлагаемых полимеров на основе полилактида или поликапролактона путем полимеризации лактида или капролактона в присутствии катализатора при нагревании, процесс ведут с использованием в качестве катализатора салицилата титана, причем массовое соотношение катализатор : мономер составляет от 1:50 до 1:200.

СИНТЕЗ КАТАЛИЗАТОРА

Изопропоксид титана растворяют в изопропиловом спирте, после чего при комнатной температуре при постоянном перемешивании прибавляют 2 кратных избытка по молям (относительно изопропоксида титана) салициловой кислоты. Получаемый продукт желто-оранжевого цвета сушат от растворителя до постоянной массы. Хранение катализатора можно осуществлять на открытом воздухе, что не приводит к изменению свойств и состава катализатора.

При меньшем количестве салициловой кислоты не будет образовываться нужный продукт. Более чем 2-кратный избыток по молям салициловой кислоты технологически не целесообразен.

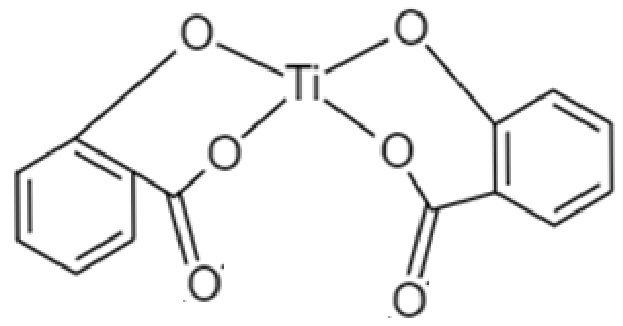

Предполагаемая структура катализатора

Методом МАЛДИ масс-спектрометрии была определена молекулярная масса - 320 г/моль.

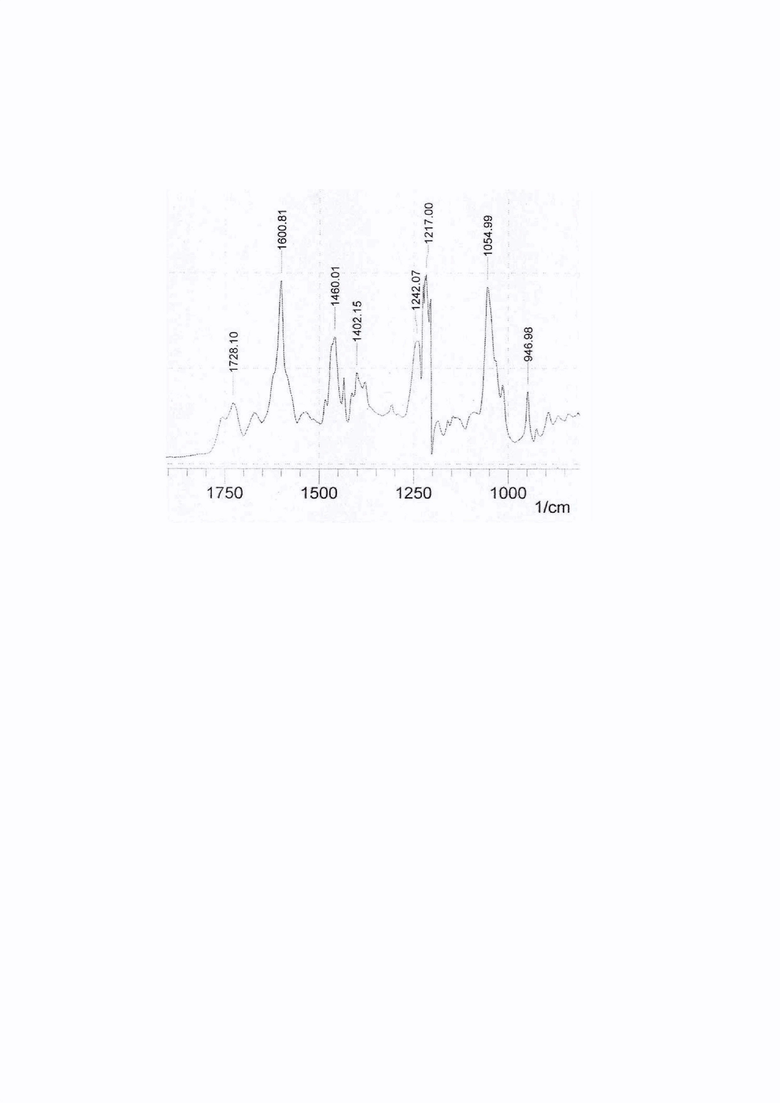

ИК-спектр катализатора (салицилата титана) представлен на фигуре.

(полоса поглощения 1600 см-1 отвечает валентным колебаниям С-С связи бензольного кольца).

Способ получения биоразлагаемых полимеров осуществляют следующим образом.

В сосуд помещают лактид или ε-капролактон (далее мономеры), добавляют катализатор при массовом соотношении катализатор : мономер от 1:50 до 1:200. При меньшем количестве катализатора реакция полимеризации не идет, а большее количество катализатора не изменяет свойства образующегося полимера, но повышает расход катализатора.

Реакцию проводят в течение 20-30 часов в сосуде при атмосферном давлении, при температуре 120-140°С.

При меньшем времени, не будет образовываться полимер с достаточной молекулярной массой, при большем времени молекулярная масса продукта не увеличивается.

При меньшей температуре реакция не идет, а более высокие температуры незначительно ускоряют процесс, при этом повышая энергозатраты, что приводит к увеличению стоимости продукта. Конверсия составляла 80-90%. Молекулярно-массовые характеристики полученных полимеров представлены в таблице примеров. Средневесовая молекулярная масса (Mw), среднечисловая молекулярная масса (Mn) и индекс полидисперсности (Mw/Mn) были определены методом гель-проникающей хроматографии.

Пример 1. Получение полилактида.

В 1 л изопропилового спирта помещали 28.42 г (0.1 моль) изопропоксида титана и 27.62 г (0.2 моль) салициловой кислоты при перемешивании. Образовавшийся продукт (далее - катализатор) сушили до постоянной массы. После чего в сосуд помещали 0.05 грамм катализатора и 10 грамм D,L-лактида (массовое соотношение катализатор:мономер составляет 1:200) - при температуре в 120°С, реакцию проводили в течение 24 часов. Полученный продукт (полилактид) промывали спиртом, после чего растворяли в тетрагидрофуране и осаждали полимер добавлением к раствору полимера дистиллированной воды. ГПХ: Mw=80×103, Mn=68×103 (Mw/Mn =1.18).

Пример 2. Получение полилактида

В 1 л изопропилового спирта помещали 28.42 г (0.1 моль) изопропоксида титана и 27.62 г (0.2 моль) салициловой кислоты при перемешивании. Образовавшийся продукт (далее - катализатор) сушили до постоянной массы. После чего в сосуд помещали 0.1 грамм катализатора и 10 грамм D,L-лактида (массовое соотношение катализатор:мономер составляет 1:100) при температуре в 130°С, реакцию проводили в течение 20 часов. Полученный продукт промывали спиртом, после чего растворяли в тетрагидрофуране и осаждали полимер добавлением к раствору полимера дистиллированной воды. ГПХ: Mw=84×103, Mn=69×103 (Mw/Mn =1.21).

Пример 3. Получение поликапролактона

В 1 л изопропилового спирта помещали 28.42 г (0.1 моль) изопропоксида титана и 27.62 г (0.2 моль) салициловой кислоты при перемешивании. Образовавшийся продукт (далее - катализатор) сушили до постоянной массы. После чего в сосуд помещали 1 грамм катализатора и 50 грамм ε-капролактона (массовое соотношение катализатор:мономер составляет 1:50), при температуре в 140°С, реакцию проводили в течение 20 часов. Полученный продукт промывали спиртом, после чего растворяли в тетрагидрофуране и осаждали полимер добавлением к раствору полимера дистиллированной воды. ГПХ: Mw=76×103, Mn=63×103 (Mw/Mn =1.20).

Пример 4. Получение поликапролактона

В 1 л изопропилового спирта помещали 28.42 г (0.1 моль) изопропоксида титана и 27.62 г (0.2 моль) салициловой кислоты при перемешивании. Образовавшийся продукт (далее - катализатор) сушили до постоянной массы. После чего в сосуд помещали 0.1 грамм катализатора и 10 грамм ε-капролактона (массовое соотношение катализатор : мономер составляет 1:100), при температуре в 120°С, реакцию проводили в течение 30 часов. Полученный продукт (поликапролактон) промывали спиртом, после чего растворяли в тетрагидрофуране и осаждали полимер добавлением к раствору полимера дистиллированной воды. ГПХ: Mw=81×103, Mn=65×103 (Mw/Mn =1.25).

Все вещества используют марки х.ч. или осч.

Данные сведены в Таблицу.

Таким образом, предлагаемый способ позволяет получать полилактид или поликапролактон с высокой молекулярной массой (Mw = 75000-80000) и низким индексом полидисперсности (Mw/Mn = 1.20-1.25) без создания инертной атмосферы при синтезе. Доступность компонентов для синтеза катализатора, простота его проведения и устойчивость получаемого катализатора при хранении на воздухе обусловливают его эффективность в использовании для проведения ROP-полимеризация лактида и ε-капролактона. Простота использования предлагаемого катализатора достигается тем, что, во-первых, простой одностадийный синтез из коммерчески доступных реагентов, т.е. не требуется синтез дополнительных агентов, а во-вторых он устойчив на воздухе, что исключает необходимость проведения синтеза в специальных условиях (вакуум или инертная атмосфера).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиции термопластичных биосовместимых и биодеградируемых привитых сополимеров на основе хитозана и полилактида | 2023 |

|

RU2830005C1 |

| Способ получения термопластичных биосовместимых и биодеградируемых композиций на основе хитозана и полиэфиров | 2022 |

|

RU2802337C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИТОЗАНОВОЙ ГУБКИ (ВАРИАНТЫ) | 2018 |

|

RU2700693C1 |

| КАТАЛИТИЧЕСКИЙ СПОСОБ ПОЛИМЕРИЗАЦИИ ЛАКТИДОВ НА МЕТАЛЛАХ ИЛИ ИХ НЕОРГАНИЧЕСКИХ СОЕДИНЕНИЯХ | 2009 |

|

RU2422471C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОРАЗЛАГАЕМОГО СОПОЛИМЕРА | 2009 |

|

RU2426749C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ПОЛИЛАКТИДОВ И СПОСОБ ЕГО СИНТЕЗА | 2007 |

|

RU2355694C2 |

| Способ получения биосовместимых и биоразлагаемых гидрогелей методом замены растворителя | 2024 |

|

RU2837620C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОРАЗЛАГАЕМЫХ ПОЛИМЕРОВ С ВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССОЙ | 2017 |

|

RU2773724C2 |

| Способ получения (со)полимера гликолида и/или лактида для изготовления рассасывающихся хирургических изделий | 2016 |

|

RU2637923C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ | 2009 |

|

RU2510990C2 |

Изобретение относится к способу получения биоразлагаемых полимеров на основе полилактида или поликапролактона путем полимеризации лактида или капролактона в присутствии катализатора при нагревании, включающего ведение процесса с использованием в качестве катализатора салицилата титана, причем массовое соотношение катализатор : мономер составляет от 1:50 до 1:200. Техническим результатом использования изобретения является упрощение способа получения полилактида и поликапролактона, приводящее к получению полимера с высокой молекулярной массой и низкими индексами полидисперности. Используется общедоступный катализатор простотой в синтезе, устойчивый на воздухе и нетоксичный. 1 ил., 1 табл., 4 пр.

Способ получения биоразлагаемых полимеров на основе полилактида или поликапролактона путем полимеризации лактида или капролактона в присутствии катализатора при нагревании, отличающийся тем, что процесс ведут с использованием в качестве катализатора салицилата титана, причем массовое соотношение катализатор : мономер составляет от 1:50 до 1:200.

| Begum Canan Yildiz, Asgar Kayan, Non‑Toxic and Environmentally Friendly Titanium Complexes and Their Efects on ε-Caprolactone Polymerization, 03.07.2020 | |||

| А.Е | |||

| Чичибабин, Основные начала органической химии, Изд-во Химической литературы, М | |||

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СУРДИНА ДЛЯ МЕДНЫХ ДУХОВЫХ ИНСТРУМЕНТОВ | 1923 |

|

SU569A1 |

| US 10059799 B2, 28.08.2018 | |||

| Дж | |||

| А | |||

| Гарден, Эндрю Дж | |||

| П | |||

| Уайт, Шарлотта К | |||

| Уильямс | |||

Авторы

Даты

2022-11-23—Публикация

2022-05-25—Подача