Область техники

Изобретение относится к полимеризации лактидов с использованием катализаторов.

Предшествующий уровень техники

Одним из условий технологического прогресса является широкое практическое использование функциональных материалов, в том числе и полимерных. Однако в развитии химической технологии полимеров в последнее время явно обозначились факторы, которые в будущем могут ограничить нарастание и даже привести к снижению темпов производства и потребления пластмасс. Основным из этих факторов является ограниченность запасов газа и нефти - традиционного природного углеводородного сырья, используемого для получения полимерных материалов. Другим сдерживающим фактором может стать обострение экологической ситуации на планете из-за накопления полимеров. Практически все используемые в настоящее время полимерные материалы, например полиолефины, не распадаются в условиях окружающей среды десятки и даже сотни лет. При этом эффективные с точки зрения энергетических затрат, технологии утилизации и повторного использования традиционных полимеров отсутствуют. Решением обозначенной проблемы может стать использование так называемых биоразлагаемых полимеров, например полилактидов. Они могут поглощаться микроорганизмами, например семейства Pseudonocardiaceae. Метаболизм в этих микроорганизмах приводит к образованию таких простых молекул как СО2 и Н2О, являющихся, в свою очередь, сырьем процесса фотосинтеза (Applied Microbiology and Biotechnology, 2006, том 72, с.244). Другой привлекательной особенностью полилактидов является возможность их получения из быстро возобновляемого природного сырья (например, зерновых культур), что исключает зависимость промышленности от невосполнимого углеводородного сырья.

Разработки методов получения полилактидов интенсивно проводятся во всех развитых странах. Следующие обзорные статьи дают представление о методах получения полилактидов: Polymer International, 2006, том 55, с.626; Journal of Macromolecular Science, Polymer Reviews, 2005, том C 45, с.325; Chemical Reviews, 2004, том 104, с.6147; Chemical Reviews, 2007, том 107 с.5813. Применению полилактидов для транспортировки лекарств в организме человека или использованию их в качестве материала эндопротезов посвящены обзоры Current Drug Delivery, 2006, том 3, с.115 и Journal of Long-Term Effects of Medical Implants, 2006, том 16, с.61.

Существует два основных способа получения полилактида. Первый метод состоит в конденсации молочной кислоты (W.Н.Carothers, G.L.Dorough, F.J.van Natta, Journal American Chemical Society, 1932, том 54, с.761). Недостатком этого метода является низкая молекулярная масса получаемых полилактидов. Второй способ стал известен около 50 лет назад и заключается в раскрытии цикла и последующей полимеризации лактида под действием соединений металлов (J.Kleine Н.-Н.Kleine, Makromol. Chem. 1959, том 30, с.23). В последние 3-5 лет появились работы по использованию некоторых органических соединений и прежде всего производных имидазол-1,3-илиденов в качестве катализаторов полимеризации лактидов и других циклических эфиров. Исследованиям в этой области посвящена обзорная статья в Chemical Reviews, 2007, том 107 с.5813.

Однако наиболее активными катализаторами полимеризации лактида все-таки остаются соединения металлов. Известны карбоксилаты s-, р- и d-элементов, которые катализируют полимеризацию rac-лактида. Например, при использовании лактата цинка конверсия мономера при 150°С в течение 96 ч составляет 97% и дает полилактид с Mw=100000 (Mw - средневесовая молекулярная масса; Mn - среднечисловая молекулярная масса) (патент Франции 2745005).

Известно, что ацетилацетонат алюминия при 180°С катализирует полимеризацию лактида с конверсией мономера 90 и 100% в течение 1.7 и 3 ч соответственно (патент США 6166169).

Известны также мономерные комплексы алюминия с диамидоаминными лигандами, которые дают из лактида полилактид (Mw=21659, Mw/Mn=1.61) с выходом 68% в течение 120 ч при 80°С (патент США 6281154).

Известны также мономерные комплексы алюминия с тетрадентатными N,N-O,O-лигапдами, которые катализируют образование стереоблочного полилактида с Mw=10000-200000 с чередующимися S и R стереоблоками, каждый из которых содержит от 5 до 50 мономерных звеньев (патент США 6538101).

Известны также катализаторы получения синдиотактического полилактида на основе хиральных алкоксидов алюминия (патент США 6608170).

Известны также катализаторы получения полилактида на основе алкильных соединений алюминия (патент США 6376643).

Известны также катализаторы получения полилактида на основе соединений металлов 11 и 12 групп с тридентатными лигандами (патент США 6790972).

Известно также, что ацетилацетонат кальция катализирует полимеризацию лактида, давая полилактид (Mw=42000) при 190°С (патент Японии 11035663).

Известны также катализаторы получения полилактида на основе соединений металлов 11, 12 и 14 групп с тридентатными лигандами. При нагревании 6.67 г rac-лактида в 70 мл толуола с 0.08 г соединения олова, полученного из дилитевой соли (Me3SiNHCH2CH2)2NMe и SnCl2, при 75°С в течение 2.5 ч было получено 60% полилактида с Mw=62500 (Mw/Mn 1.43) (патент WO 9902536).

Известен катализатор на основе алкоксидных комплексов олова, алюминия и магния с кетоиминатными лигандами (патент США 7026496).

Нами разработаны катализаторы на основе соединений металлов с азотсодержащими конформационно-жесткими редокс-активными хелатирующими лигандами (патент РФ 2007114954).

Недостатки вышеперечисленных катализаторов получения полилактидов следующие:

1. Некоторые из них не устойчивы к действию кислорода и влаги. При контакте с атмосферой Земли они разрушаются, утрачивая таким образом каталитическую активность. Для использования таких соединений в качестве катализаторов необходим мономер высокой степени очистки от примесей и специальная аппаратура, полностью изолирующая содержимое реакционного сосуда (мономер и катализатор) от окружающей среды. Этого не всегда удается достичь даже в лабораторном масштабе и тем более в промышленном.

2. Некоторые из вышеперечисленных катализаторов устойчивы к действию кислорода и влаги. Однако их активность низка: высокие степени конверсии мономера в полимер достигаются только при продолжительном (до нескольких десятков часов) нагревании реакционной смеси. Это, в свою очередь, приводит к ряду нежелательных побочных процессов (эпимеризация хиральных центров, переэтерификация, осмоление и другие). Получить химически чистые неокрашенные полимеры, которые требуются для широкого применения в промышленности и быту, в таких условиях невозможно.

3. Некоторые из вышеперечисленных катализаторов содержат ионы металлов, которые не являются безвредными для человека, например цинк, алюминий и 3d металлы, а некоторые токсичны, например олово. Это не позволяет использовать получаемые на таких катализаторах полимеры в пищевой промышленности (упаковочные материалы), фармакологии (контейнеры адресной доставки лекарственных веществ) и медицине (эндопротезы ограниченного во времени или пролонгированного действия).

4. Присутствие в полилактидах органических веществ, входивших в состав катализатора, например ароматических аминов и иминов, также нежелательно, поскольку эти соединения для организма человека небезопасны.

Некоторые неорганические соединения металлов также способны катализировать полимеризацию лактида.

Известно, что лактид полимеризуется на SnO и PbO в присутствии гидрохинона при 190-220°С в течение 1-3 ч, давая полилактид с молекулярной массой до 24200 (патент ГДР DD 14548 19580408).

Известно, что в среде инертных жидких углеводородов, например петролейный эфир или его смесях с толуолом или ксилолом, хлориды олова SnCln (n=2 или 4) и титана TiCl4 катализируют полимеризацию лактидов (патент Великобритании 825335 19591216).

Хотя активность неорганических соединений металлов заметно ниже активности органических производных металлов, перечисленные выше оксиды, карбонаты, ацетаты, октоаты, стеараты и хлориды металлов устойчивы на воздухе и не требуют специального оборудования для обращения с ними в отличие от органических производных металлов.

Известно, что оксиды Mg, Са, Al, Ge, Sn, Sb, Zn, Ti и Fe, карбонаты Li, Na, Са и Pb, a также ацетаты Na и Ba, октоаты Na, Sn, Sb и Bi и стеараты Mg, Са и Zn инициируют полимеризацию Z-лактида в интервале температур 120-180°С (мономер/инициатор=100/1), давая с выходами от 0 до 99% поли-L-лактиды, сведений о молекулярных массах, которых нет (Polymer Bulletin, 1985, том 14, с.497) (прототип).

Недостатки катализаторов на основе неорганических соединений металлов следующие:

1. Практически во всех приведенных выше неорганических катализаторах присутствуют ионы тяжелых металлов, такие как Sn, Pb, Ge, Sb, Ba, Bi, Ti и Fe. Контакт человека с полимерами, содержащими ионы этих металлов, может вызвать отравление организма человека.

2. В опубликованной в 1985 году статье (Polymer Bulletin, 1985, том 14, с.497) в качестве катализаторов полимеризации лактида используются нетоксичные соединения, а именно оксиды магния и кальция, а также карбонаты лития, натрия и кальция. Однако используются эти соединения в очень больших количествах (соотношение мономер/инициатор=100/1). Отделение этих катализаторов от полимера требует больших затрат (экстракция подкисленными водными растворами, растворение полимера в органических растворителях и последующее переосаждение), которые ограничивают промышленное применение этих катализаторов.

Раскрытие изобретения

Идеальным процессом химического синтеза является такой процесс, в котором целевой продукт получается из простого доступного исходного соединения в одну безопасную и экологически чистую стадию за короткий промежуток времени с количественным выходом.

Целью изобретения является разработка каталитического способа полимеризации лактидов, пригодного для использования в крупнотоннажном промышленном производстве полилактидов.

Целью изобретения также является разработка каталитических систем, отличающихся высокой каталитической активностью в процессе полимеризации лактидов, что сокращает время процесса полимеризации, повышает степень конверсии мономера в полимер и минимизирует образование побочных продуктов.

Целью изобретения также является разработка таких каталитических систем, которые устойчивы к действию атмосферных кислорода и влаги, а также примесей, содержащихся в промышленно-выпускаемом лактиде, например молочной кислоты, ее эфиров и солей или воды.

Целью изобретения также является разработка таких каталитических систем, присутствие которых в полилактиде при его получении каталитической полимеризацией лактида не ограничивает широкое практическое применение полилактида вследствие нетоксичности компонентов каталитической системы.

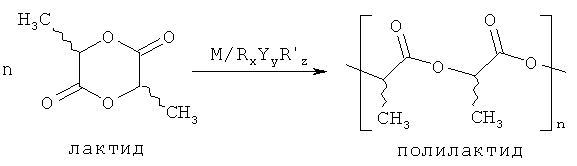

Каталитический способ получения полилактида, заключающийся в том, что раскрытие и последующую полимеризацию rac- или L-лактида проводят в расплаве мономера в интервале температур 120-200°С в присутствии каталитического количества металла, имеющего низкое значение работы выхода электронов, выбранного из группы Li, Na, K, Mg, Са, Fe, Al, Ga, Zn, La, Nd, Sm в присутствии добавок RxYyRz или без них

где М - металл, выбранный из группы Li, Na, K, Mg, Са, Fe, Al, Ga, Zn, La, Nd, Sm;

RxYyR′z - адамантиловый спирт или неорганическое соединение формулы RxYyR′z, где Y - металл, выбранный из группы, включающей Li, Na, K, Mg, Са, Fe, Al, Ga, Zn, La, Nd, Sm, R и R′ - галогенид-ион, гидроксид-ион, кислотный остаток.

Указанные цели достигаются тем, что в предлагаемом каталитическом способе полимеризация лактида вызывается каталитическим количеством самого металла в элементарной форме.

Указанные цели достигаются тем, что в качестве одного или единственного компонента каталитической системы используются металлы, имеющие низкую работу выхода электрона.

Указанные цели достигаются тем, что металл выбирается из ряда Li, Na, K, Mg, Са, Fe, Al, Ga, Zn, La, Nd, Sm.

Указанные цели достигаются тем, что металл может иметь различную геометрическую форму - компактный металл (пластина или брусок), проволока, стружка, фольга, опилки или порошок различной степени дисперсности.

Указанные цели достигаются тем, что перед использованием в качестве компонента каталитической системы металл активируется механической, термической или химической обработкой.

Указанные цели достигаются тем, что металл активируется растиранием.

Указанные цели достигаются тем, что перед использованием металл прокаливают в вакууме при температуре 200-1000°С.

Указанные цели достигаются тем, что перед использованием к металлу добавляют небольшие количества растворенных в органических растворителях окислителей.

Указанные цели достигаются тем, что окислителем является растворенный в эфире йод, реагирующий с металлом, давая иодид металла, который отделяется от металла экстракцией эфиром.

Указанные цели достигаются тем, что процесс полимеризации осуществляется с использованием небольших количеств добавок RxYyR′z, представляющих адамантиловый спирт или неорганическое соединение формулы RxYyR′z, где Y - металл, выбранный из группы, включающей Li, Na, K, Mg, Са, Fe, Al, Ga, Zn, La, Nd, Sm, R и R′ - галогенид-ион, гидроксид-ион, кислотный остаток.

Указанные цели достигаются тем, что при полимеризации не используются растворители и полимеризация проводится в расплаве мономера в интервале температур 120-200°С.

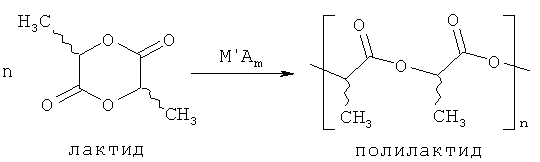

Каталитический способ получения полилактида, заключающийся в том, что раскрытие и последующую полимеризацию rac- или L-лактида проводят в расплаве мономера в интервале температур 120-200°С в присутствии каталитического количества неорганического соединения металла, выбранного из группы Li, Na, K, Mg, Са, Al, Zn, La:

где М′ - один из следующих металлов Li, Na, K, Mg, Ga, Al, Zn, La;

A - кислород, ОН-группа, галогенид-ион или другой кислотный остаток.

Указанные цели достигаются также тем, что в M′Am М′=Mg, А=остаток угольной кислоты (CO3)2- или М′=Са, А=гидроксид-ион ОН′.

Указанные цели достигаются также тем, что компоненты предлагаемых каталитических систем коммерчески доступны и уже производятся в промышленности.

Указанные цели достигаются также тем, что заявляемые катализаторы не токсичны, не горючи и не взрывоопасны.

Указанные цели достигаются также тем, что получаемый предложенным каталитическим способом поли-rac-лактид имеет стереоблочную микроструктуру, а полимер, получаемый из L-лактида, - изотактическую.

Новизна данного изобретения подтверждается отсутствием в прототипе и других публикациях по каталитическому получению из лактидов полилактидов катализаторов на основе металлов в их элементарной форме.

Краткое описание фигур чертежей

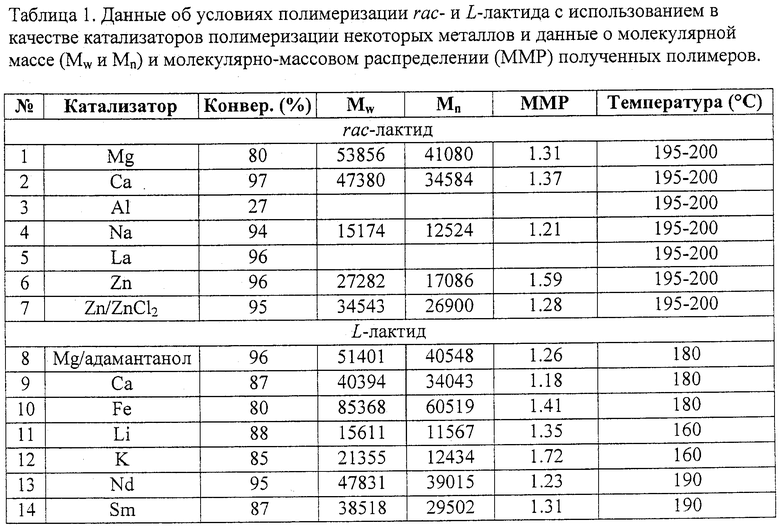

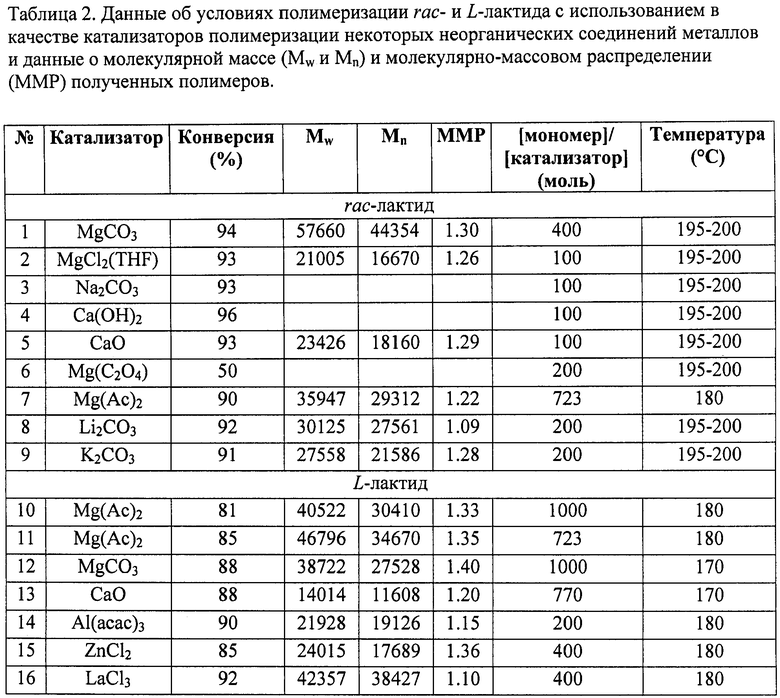

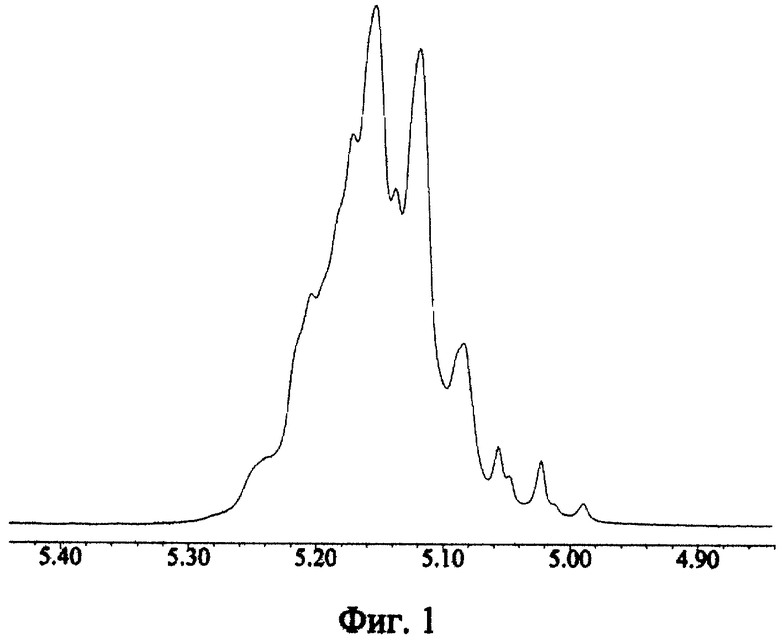

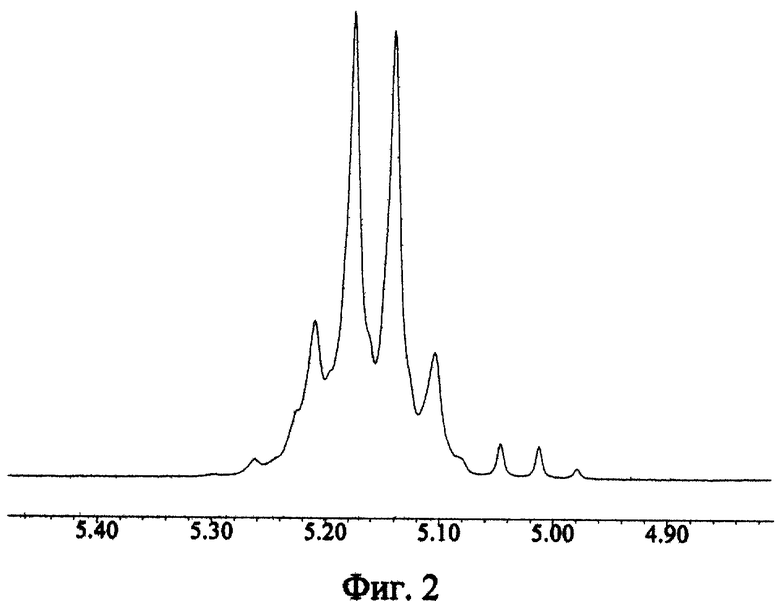

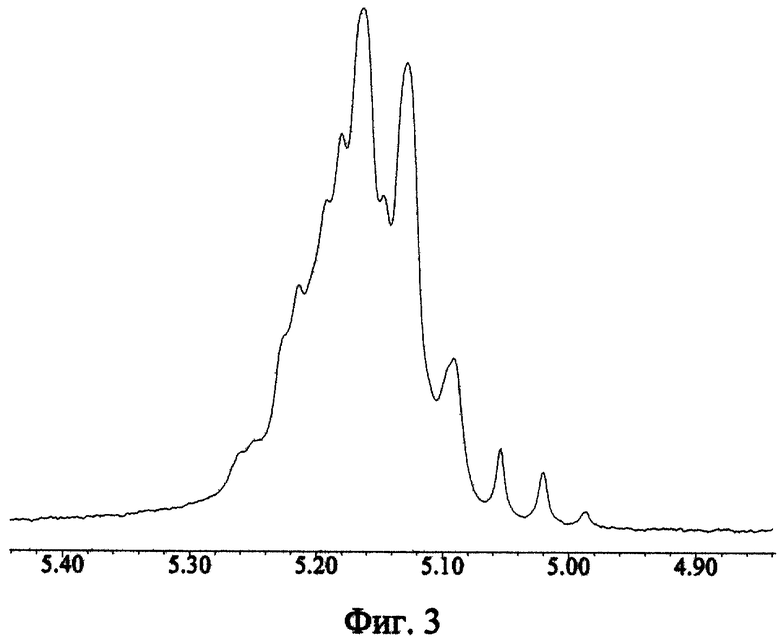

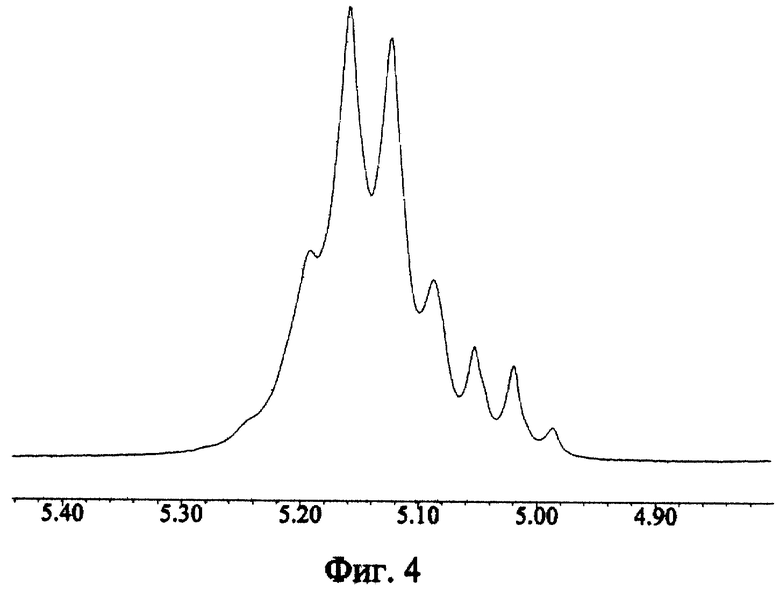

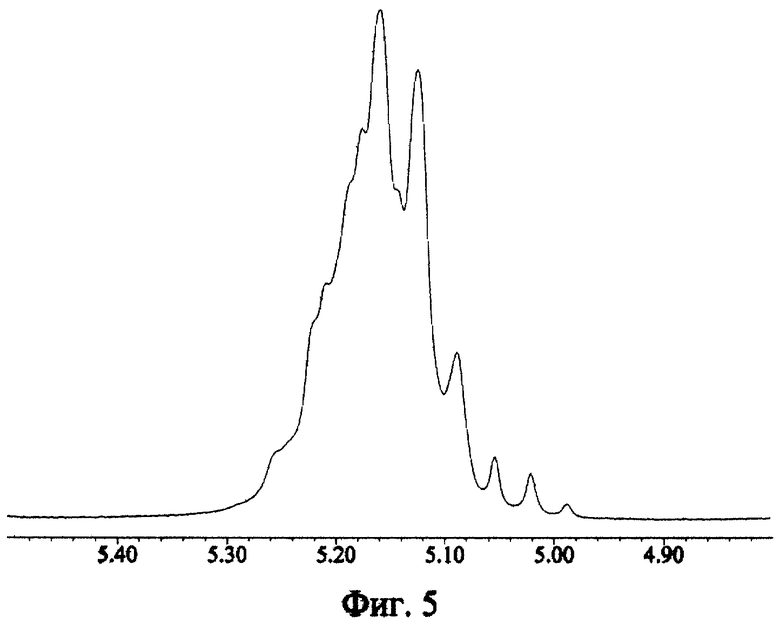

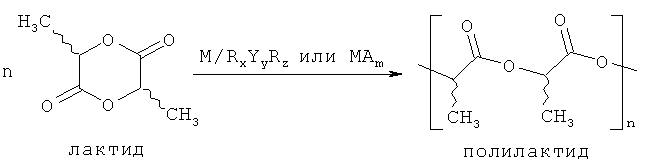

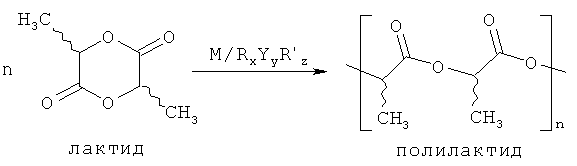

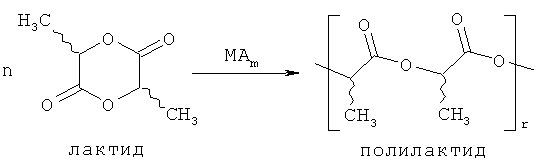

На фиг.1, 2, 3, 4 и 5 приведены области метановых протонов (химические сдвиги в миллионных долях) в спектрах ядерного магнитного резонанса (ЯМР) реакционных масс после завершения процесса полимеризации, описанных в примерах 1, 2, 4, 5 и 7 соответственно. В табл.1 приведены данные об условиях полимеризации rac- и Z-лактада с использованием в качестве инициаторов полимеризации металлов и данные о молекулярной массе (Mw и Mn) и молекулярно-массовом распределении (ММР) полученных полимеров. В табл.2 приведены данные об условиях полимеризации rac- и L-лактида с использованием в качестве инициаторов полимеризации некоторых неорганических соединений металлов и данные о молекулярной массе (Mw и Mn) и молекулярно-массовом распределении (ММР) полученных полимеров.

Варианты осуществления изобретения

Следующие примеры иллюстрируют и объясняют настоящее изобретение, а также доказывают его промышленную применимость. Примеры 1, 2, 3 и 6 описывают использование металлов для полимеризации rac- и L-лактида, а примеры 4, 5 и 7 - использование неорганических соединений металлов для полимеризации rac- и Z-лактида соответственно. Хотя изобретение описано для конкретных целей, а именно полимеризации лактида, незначительные модификации изобретения могут быть применены для решения других задач, например полимеризации гликолида, лактонов и эпоксидов, а также сополимеризации лактида с названными мономерами

Общие положения.

Все манипуляции с исходными веществами и полученными полилактидами проводились на воздухе или в атмосфере азота. Для исключения возгонки мономеров при высоких температурах процесс полимеризации проводили в вакууме в изолированном от окружающей среды сосуде. Однако процесс полимеризации может быть проведен и на воздухе при атмосферном давлении. Поскольку каталитические реакции полимеризации лактидов с использованием металлов являются гетерогенными, а количество металла до и после процесса полимеризации практически не изменяется (величины потери массы металлов в процессе полимеризации находились в пределах ошибки определения), мольное или весовое соотношение металла и мономера в табл.1 не приводится. Степень конверсии мономера определяли методом спектроскопии ЯМР по соотношению интегральных интенсивностей метановых протонов в мономере и полимере. Молекулярные массы полимеров определены методом гельпроникающей хроматографии (ГПХ) для растворов в тетрагидрофуране.

Пример 1. Полимеризация rac-лактида на металлическом кальции

В сосуд помещали кусочки металлического кальция (0.5 г), сосуд вакуумировали и нагревали при температуре 350°С в течение 60 мин. Затем сосуд заполняли азотом, помещали в него 100 г rac-лактида и откачивали азот из сосуда в вакууме до остаточного давления 10-1 мбар. Сосуд помещали в разогретую до 180°С масляную баню. В течение 2 ч температуру бани повышали до 200°С. Через 2 ч жидкий полимер декантировали из сосуда. Конверсия - 97%. Полученный полимер растворяли при кипячении в тетрагидрофуране, после чего полученный раствор охлаждали при перемешивании на магнитной мешалке до комнатной температуры и осаждали полимер добавлением к раствору метанола. Осажденный полимер сушили в вакумме. ГПХ: Mn=47380, Mw=34584 (ММР=1.37).

Пример 2. Полимеризация L-лактида на металлическом магнии в присутствии адамаптилового спирта

В сосуд помещали полученную на токарном станке стружку магния (1.0 г), 50 мг адамантанола и 100 г L-лактида. Сосуд вакуумировали до остаточного давления 10-1 мбар и помещали в разогретую до 140°С масляную баню. В течение 30 мин температуру бани повышали до 180°С. Через 2 ч жидкий полимер декантировали с металлического магния. Конверсия - 96%. Полученный полимер растворяли при кипячении в тетрагидрофуране, после чего полученный раствор охлаждали при перемешивании на магнитной мешалке до комнатной температуры и осаждали полимер метанолом. Осажденный полимер сушили в вакууме. ГПХ: Mn=51401, Mw=40548 (ММР=1.26).

Пример 3. Полимеризация rac-лактида на металлическом магнии, активированном иодом в диэтиловом эфире

В сосуд помещали полученную на токарном станке стружку магния (1.0 г), добавляли иод (0.127 г) и диэтиловый эфир (40 мл). Смесь перемешивали при комнатной температуре до полного исчезновения окраски иода. Затем раствор декантировали с магния, который сушили в вакууме при комнатной температуре в течение 30 мин. Затем в атмосфере азота к магнию добавляли 100 г rac-лактида. Сосуд вакуумировали до остаточного давления 10-1 мбар и помещали в разогретую до 180°С масляную баню. В течение 40 мин температуру бани повышали до 200°С. Через 3 ч жидкий полимер декантировали с металлического магния. Конверсия - 80%. Полученный полимер растворяли при кипячении в тетрагидрофуране, после чего полученный раствор охлаждали при перемешивании на магнитной мешалке до комнатной температуры и осаждали полимер метанолом. Осажденный полимер сушили в вакууме. ГПХ: Mn=53856, Mw=41080 (ММР=1.31).

Пример 4. Полимеризация rac-лактида на карбонате магния

В сосуд помещали 0,15 г (1.75 ммоль) карбоната магния и 100 г (700 ммоль) rac-лактида. Сосуд вакуумировали и помещали в масляную баню (195°С). Через 2 ч сосуд охлаждали до комнатной температуры и отбирали пробу для определения конверсии мономера. Конверсия - 94%. ГПХ: Mn=57660, Mw=44354 (ММР=1.30).

Пример 5. Полимеризация L-лактида на карбонате магния

В сосуд помещали 0.06 г (0.7 ммоль) карбоната магния и 100 г (700 ммоль) L-лактида. Сосуд вакуумировали и помещали в масляную баню (180°С). Через 2 ч сосуд охлаждали до комнатной температуры и отбирали пробу для определения конверсии мономера. Конверсия - 88%. ГПХ: Mn=38722, Mw=27528 (ММР=1.41).

Пример 6. Полимеризация rac-лактида на металлическом цинке в присутствии хлорида цинка

В сосуд помещали гранулы цинка (5.0 г), хлорид цинка (0.5 г) и rac-лактид (50 г). Сосуд помещали в разогретую до 195°С масляную баню. В течение 40 мин температуру бани повышали до 200°С. Через 3 ч жидкий полимер декантировали с металлического цинка. Конверсия составила 95%. ГПХ: Mn=34543, Mw=26900 (ММР=1.28).

Пример 7. Полимеризация rac-лактида на гидроксиде кальция

В сосуд помещали 0.075 г (1.0 ммоль) гидроксида кальция и 14,4 г (100 ммоль) rac-лактида. Сосуд вакуумировали и помещали в масляную баню (195-200°С). Через 2 ч сосуд охлаждали до комнатной температуры и отбирали пробу для определения конверсии мономера. Конверсия - 96%.

Промышленная применимость

При анализе изобретения на соответствие критерию «новизна» выявлено, что заявленные признаки изобретения и их совокупность являются новыми, следовательно, изобретение соответствует критерию «новизна». При анализе изобретения на соответствие критерию «изобретательский уровень» выявлено, что предлагаемое техническое решение проблемы новое, следовательно, его признаки соответствуют критерию «изобретательский уровень», поскольку оно представляет собой новую совокупность признаков, как сочетание известных признаков и нового технического решения существующей проблемы, а также представляет собой новую структуру из взаимосвязанных элементов. Предложенными каталитическими способами достигнуты результаты, удовлетворяющие существующим потребностям (толерантность катализатора/каталитической системы по отношении к кислороду и влаге воздуха, а также примесям, содержащимся в лактиде, достижение высоких степеней конверсии мономера, отсутствие в продукте токсичных или нежелательных соединений, определенная микроструктура полимера, высокие значения молекулярной массы и т.п.). Изобретение может использоваться в промышленности, может быть тиражировано и, следовательно, соответствует критерию «промышленная применимость». Достоинства заявляемого технического решения заключаются в использовании металлов и их неорганических соединений - коммерчески доступных, нетоксичных, негорючих и невзрывоопасных веществ, наилучшим образом удовлетворяющих требованиям химической промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ПОЛИЛАКТИДОВ И СПОСОБ ЕГО СИНТЕЗА | 2007 |

|

RU2355694C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО СИНТЕЗА ЛАКТИДА В ПРИСУТСТВИИ НЕОРГАНИЧЕСКИХ ДОБАВОК | 2018 |

|

RU2695998C1 |

| Многоблочные сополимеры | 2016 |

|

RU2739328C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОРАЗЛАГАЕМЫХ ПОЛИЭФИРОВ | 2022 |

|

RU2784048C1 |

| СПОСОБ И КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ ПОЛИМЕРОВ И БЛОК-СОПОЛИМЕРОВ | 2014 |

|

RU2662959C2 |

| Виниловый эфир ацетальдоксима в качестве аналитического реагента на никель | 1985 |

|

SU1298205A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ПРОИЗВОДНЫХ ЛАКТИДОВ | 2009 |

|

RU2541567C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ | 2009 |

|

RU2510990C2 |

| ЗАЩИТНЫЙ ПРИЗНАК С НЕСКОЛЬКИМИ КОМПОНЕНТАМИ | 2012 |

|

RU2592526C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ЛИТИЙОРГАНИЧЕСКОГО СОЕДИНЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2382792C2 |

Изобретение относится к получению биоразлагаемых полимеров, в частности к способу получения полилактидов из каталитической системы, используемых в пищевой промышленности, медицинской технике, фармакологии и т.д. Способ включает раскрытие и последующую полимеризацию rac- или L-лактида в расплаве мономера при 120-200°С в присутствии металла и в присутствии добавок RxYyR′z или без них. Металл имеет низкое значение работы выхода электронов:

, где М, М′ и Y - металл, выбранный из группы Li, Na, K, Mg, Са, Fe, Al, Ga, Zn, La, Nd, Sm; RxYyR′z - адамантиловый спирт или неорганическое соединение, R, R′, А - кислород, галоген-ион, гидроксид-ион, кислотный остаток. Изобретение позволяет получать полилактид при сокращении времени процесса полимеризации, повышении степени конверсии мономера и минимизации образования побочных продуктов. 2 н. и 12 з.п. ф-лы, 2 табл., 5 ил.

, где М, М′ и Y - металл, выбранный из группы Li, Na, K, Mg, Са, Fe, Al, Ga, Zn, La, Nd, Sm; RxYyR′z - адамантиловый спирт или неорганическое соединение, R, R′, А - кислород, галоген-ион, гидроксид-ион, кислотный остаток. Изобретение позволяет получать полилактид при сокращении времени процесса полимеризации, повышении степени конверсии мономера и минимизации образования побочных продуктов. 2 н. и 12 з.п. ф-лы, 2 табл., 5 ил.

1. Каталитический способ получения полилактида, заключающийся в том, что раскрытие и последующую полимеризацию rac- или L-лактида проводят в расплаве мономера в интервале температур 120-200°С в присутствии металла, имеющего низкое значение работы выхода электронов, выбранного из группы Li, Na, K, Mg, Са, Fe, Al, Ga, Zn, La, Nd, Sm в присутствии добавок RxYyR′z или без них.

где М - металл, выбранный из группы Li, Na, K, Mg, Са, Fe, Al, Ga, Zn, La, Nd, Sm;

RxYyR′z - адамантиловый спирт или неорганическое соединение формулы RxYyR′z, где Y - металл, выбранный из группы Li, Na, K, Mg, Са, Fe, Al, Ga, Zn, La, Nd, Sm, R и R′ - галоген-ион, гидроксид-ион, кислотный остаток.

2. Каталитический способ получения полилактида по п.1, отличающийся тем, что процесс ведут в присутствии добавки адамантилового спирта.

3. Каталитический способ получения полилактида по п.1, отличающийся тем, что металл может иметь различную геометрическую форму - компактный металл (пластина или брусок), проволока, стружка, фольга, опилки или порошок, различной степени дисперсности.

4. Каталитический способ получения полилактида по п.1, отличающийся тем, что перед использованием металл активируется механической, термической или химической обработкой.

5. Каталитический способ получения полилактида по п.4, отличающийся тем, что металл активируется растиранием.

6. Каталитический способ получения полилактида по п.4, отличающийся тем, что перед использованием металл прокаливают в вакууме при температуре 200-1000°С.

7. Каталитический способ получения полилактида по п.4, отличающийся тем, что перед использованием к металлу добавляют небольшие количества растворенных в органических растворителях окислителей.

8. Каталитический способ получения полилактида по п.7, отличающийся тем, что окислителем является растворенный в эфире йод, реагирующий с металлом давая иодид металла, который отделяется от металла экстракцией эфиром.

9. Каталитический способ получения полилактида по п.1, отличающийся тем, что R=R′=кислотный остаток, Y=M, где М - один из следующих металлов Li, Na, K, Mg, Са, Fe, Al, Ga, Zn, La, Nd, Sm.

10. Каталитический способ получения полилактида по п.9, отличающийся тем, что R=R′=галогенид-ион.

11. Каталитический способ получения полилактида по п.9, отличающийся тем, что R=R′=гидроксид-ион.

12. Каталитический способ получения полилактида, заключающийся в том, что раскрытие и последующую полимеризацию rac- или L-лактида проводят в расплаве мономера в интервале температур 120-200°С в присутствии каталитического количества неорганического соединения металла, выбранного из группы Li, Na, K, Mg, Са, Al, Zn, La.

где М′ - один из следующих металлов Li, Na, K, Mg, Са, Al, Zn, La;

A - кислород, ОН-группа, галогенид-ион или другой кислотный остаток.

13. Каталитический способ получения полилактида по п.12, отличающийся тем, что М′=Mg, А=остаток угольной кислоты (CO3)2-.

14. Каталитический способ получения полилактида по п.12, отличающийся тем, что М′=Са, А=гидроксид-ион ОН-.

| HANS R.KRICHELDORF, ANGELS SERRA «INFLUENCE OF VARIORS METAL SALTS ON THE OPTICAL PURITY OF POLY(L-LACTIDE)» POLYMER BULLETIN, V.14, P.497-502, 1985 | |||

| RU 2009119292 A, 28.11.2007 | |||

| US 5357034 A, 18.10.1994 | |||

| US 6166169 A, 26.12.2000 | |||

| RU 2007114954 A, 27.10.2008. |

Авторы

Даты

2011-06-27—Публикация

2009-04-20—Подача