Способ уменьшения выбросов углерода в атмосферу и установка для его реализации относится к нефтехимической промышленности, к установкам для производства топлива [C10L1/00, C10L3/06, B01F3/04; F23N5/00].

Из уровня техники известен Интеллектуальный контроллер выбросов для впрыска веществ в зону дожигания в котлах, работающих на ископаемом топливе [US6507774 (B1), 2003-01-14], в котором контроль выбросов из котлов, работающих на ископаемом топливе, в которых закачка веществ над зоной первичного горения использует многослойные искусственные нейронные сети прямого распространения для моделирования статических нелинейных соотношений между распределением вводимых веществ в верхнюю часть печи и выбросами, выходящими из печи. печь. Алгоритмы многомерной нелинейной оптимизации с ограничениями используют математические выражения из искусственных нейронных сетей для обеспечения оптимального распределения веществ, которое минимизирует уровни выбросов для данной общей скорости закачки вещества. На основе оптимальных условий эксплуатации из алгоритмов оптимизации, дополнительной стоимости вещества на единицу сокращения выбросов и рыночной цены на единицу сокращения выбросов, интеллектуальный контроллер выбросов позволяет определить, является ли более рентабельным добиться дополнительных приростов сокращения выбросов за счет введения дополнительного вещества или покупки квот на выбросы на открытом рынке. Это представляет особый интерес для операторов электростанций, работающих на ископаемом топливе. Интеллектуальный контроллер выбросов специально адаптирован для определения экономичного контроля таких загрязняющих веществ, как оксиды азота (NOx) и оксид углерода (CO), выбрасываемые котлами, работающими на ископаемом топливе, путем выборочного введения нескольких вводимых веществ (таких как природный газ, аммиак), масло, водомасляная эмульсия, водоугольная суспензия и / или мочевина, а также комбинации этих веществ) над зоной первичного горения котлов, работающих на ископаемом топливе.

Из уровня техники известен ПРОЦЕСС И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ТОПЛИВНОГО УГЛЕВОДОРОДНОГО МАСЛА [RU2016141923 (A), 2018-04-28] в котором раскрывается способ увеличения количества дизельного топлива, в котором вода барботируется воздухом в присутствии липазосодержащего фермента, цеолита, смешанного с метанолом, причем вода содержит активный кислород и гидроксильный радикал; полученную жидкую смесь и исходное дизельное топливо смешивают с получением эмульсии; и эта эмульсия и газ, содержащий газ, приводят в контакт друг с другом, при этом способ дополнительно включает извлечение газа, содержащего диоксид углерода, из газообразного продукта сгорания. Также раскрыт способ производства дизельного топлива. Технический результат: получение дизельного топлива, использование которого снижает вредные выбросы в атмосферу и повышает топливную экономичность. Основными техническими проблемами прототипа является то, что процесс сжигания требует постоянного контроля за режимом горения; процесс получения топлива требует создания специальных установок, проводящих сложные физические процессы и осуществляемых под постоянным контролем; процесс получения топлива требует специальных добавок, имеющих, в том числе, сложный химический состав.

Из уровня техники известен Инфракрасная топливная эмульсия [US2016101391 (A1), 2016-04-14], которая относится к системе и способу получения эмульгированного топлива для повышения топливной эффективности устройств сжигания с уменьшенным удельным расходом топлива и выбросами, содержащим по меньшей мере топливо непрерывной фазы, компонент дисперсной фазы и источник инфракрасного излучения, инфракрасное излучение которого охватывает по крайней мере часть спектра длин волн от 3 до 16 микрометров. В указанной системе топливо с непрерывной фазой и / или компонент дисперсной фазы подвергаются воздействию инфракрасного излучения до или во время эмульгирования. Топливо с непрерывной фазой может быть выбрано из ископаемого топлива, биотоплива, спиртового топлива, растительных масел или любого горючего жидкого топлива, в то время как компонент дисперсной фазы может быть кислородом, водородом, азотом, монооксидом углерода, метаном, пропаном, бутаном, любым нефтяным газом, перекись водорода или вода. Эмульгированные топлива можно использовать в устройствах сгорания, таких как двигатели внутреннего сгорания, котлы, горелки или газовые турбины.

Основными техническими проблемами прототипа является то, что процесс сжигания требует постоянного контроля за режимом горения; процесс получения топлива требует создания специальных установок, проводящих сложные физические процессы и осуществляемых под постоянным контролем; процесс получения топлива требует специальных добавок, имеющих, в том числе, сложный химический состав.

Задачей изобретения является устранение недостатков прототипа.

Техническим результатом данного изобретения является уменьшение выбросов углерода в атмосферу при сжигании композитного топлива.

Заявленный технический результат достигается за счет того, что способ производства композитного топлива, характеризующийся, предварительной подготовкой исходного нефтепродукта перед его сжиганием, путем обессоливания, нагрева и ректификации, отличающийся тем, что после обессоливания длинные молекулярные цепи углеводорода преобразуют в преобразователе жидкости в легкие углеводородные радикалы газовых, дистиллятных топливных фракций путем воздействия на нефтепродукт ультразвуком, кавитацией, гидроударом и магнитной индукцией, после чего модифицированный нефтепродукт нагревают до температуры начала процесса ректификации, т.е. до разделения модифицированного нефтепродукта на более легкие фракции, который завершают в ректификационной колонне, где под воздействием температуры производят разделение модифицированного нефтепродукта на более легкие фракции и получают композитное топливо.

В частности, длинные молекулярные цепи исходного нефтепродукта преобразуют в короткие молекулярные цепи с помощью воды.

В частности, длинные молекулярные цепи исходного нефтепродукта преобразуют в короткие молекулярные цепи под воздействием ультразвука, кавитации, гидроудара и магнитной индукции.

Заявленный технический результат достигается за счет того, что установка для производства композитного топлива, содержащая резервуар для исходного нефтепродукта, перекачивающие насосы и резервуар для нагрева, отличающийся тем, что включает в себя линии обычного и модифицированного цикла, общим для которых является резервуар для исходного нефтепродукта соединенный трубопроводом, снабженным перекачивающим насосом с резервуаром для обессоливания и резервуар для нагрева исходного нефтепродукта, соединенный трубопроводом с ректификационной колонной, при этом для линии обычного цикла, резервуар для обессоливания напрямую соединен с резервуаром для нагрева, а для линии модифицированного цикла, резервуар для обессоливания соединен, по крайней мере, с одним преобразователем жидкости, который сообщен с резервуаром для модифицированного нефтепродукта и резервуаром для воды, а резервуар для модифицированного нефтепродукта сообщен трубопроводом, снабженным перекачивающим насосом с резервуаром для нагрева.

В частности, преобразователь жидкости выполнен в виде преобразователя жидкости Дьякова.

В частности, трубопроводы установки снабжены клапанами.

В частности, при соединении резервуара для обессоливания с несколькими преобразователями жидкости, упомянутые преобразователи жидкости смонтированы параллельно.

Краткое описание чертежей

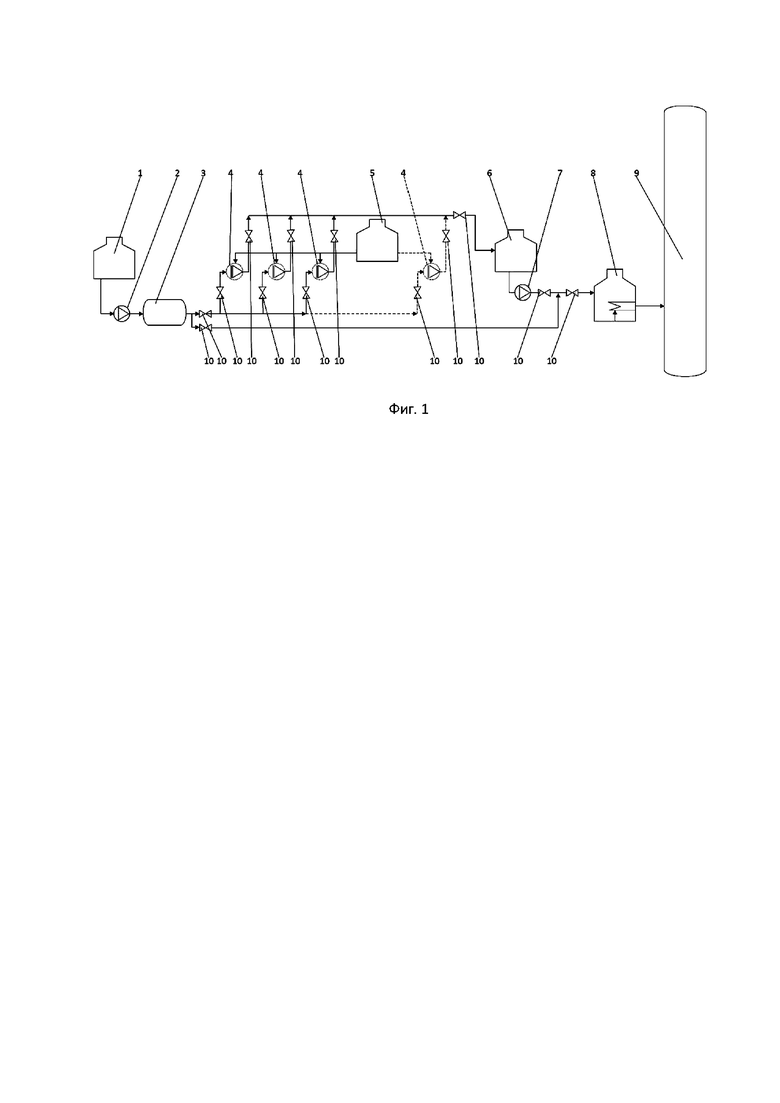

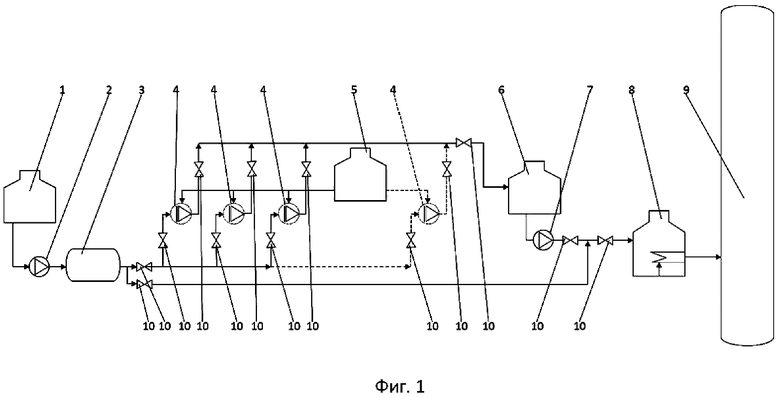

На фиг.1 показана общая схема установки, реализующей способ.

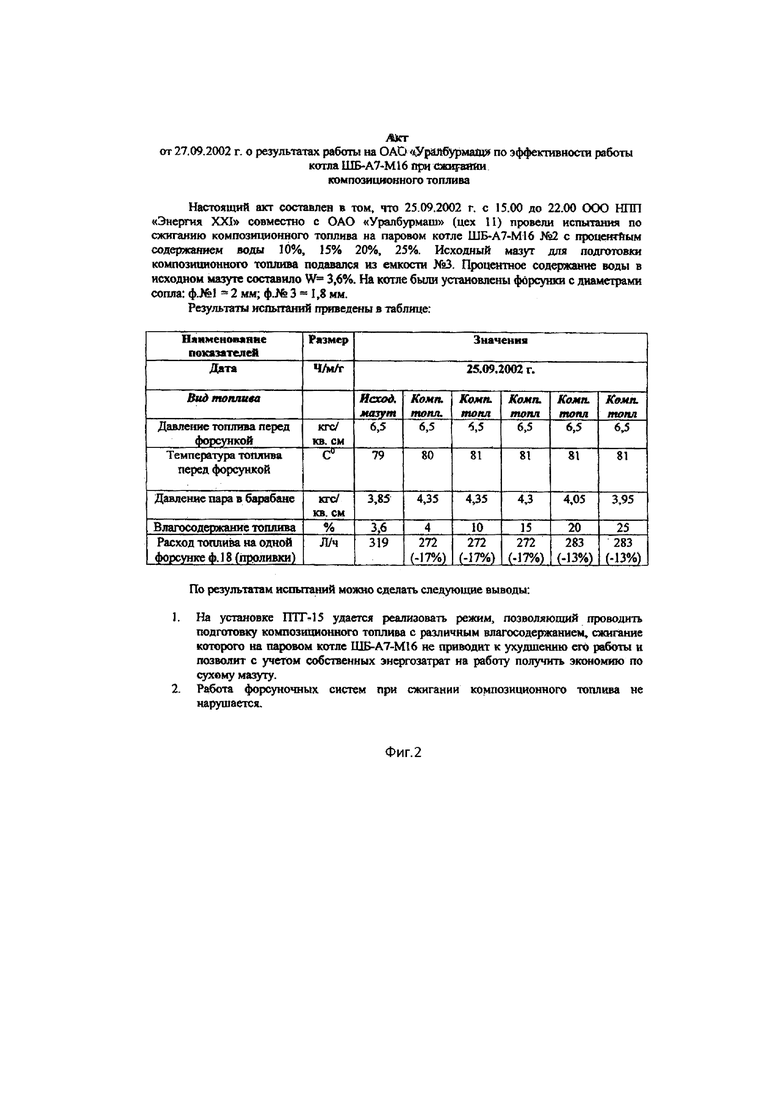

На фиг.2 приведена копия акта о результатах работы на ОАО «Уралбурмаш» по эффективности работы котла ШБ-А7-М16 при сжигании композиционного топлива.

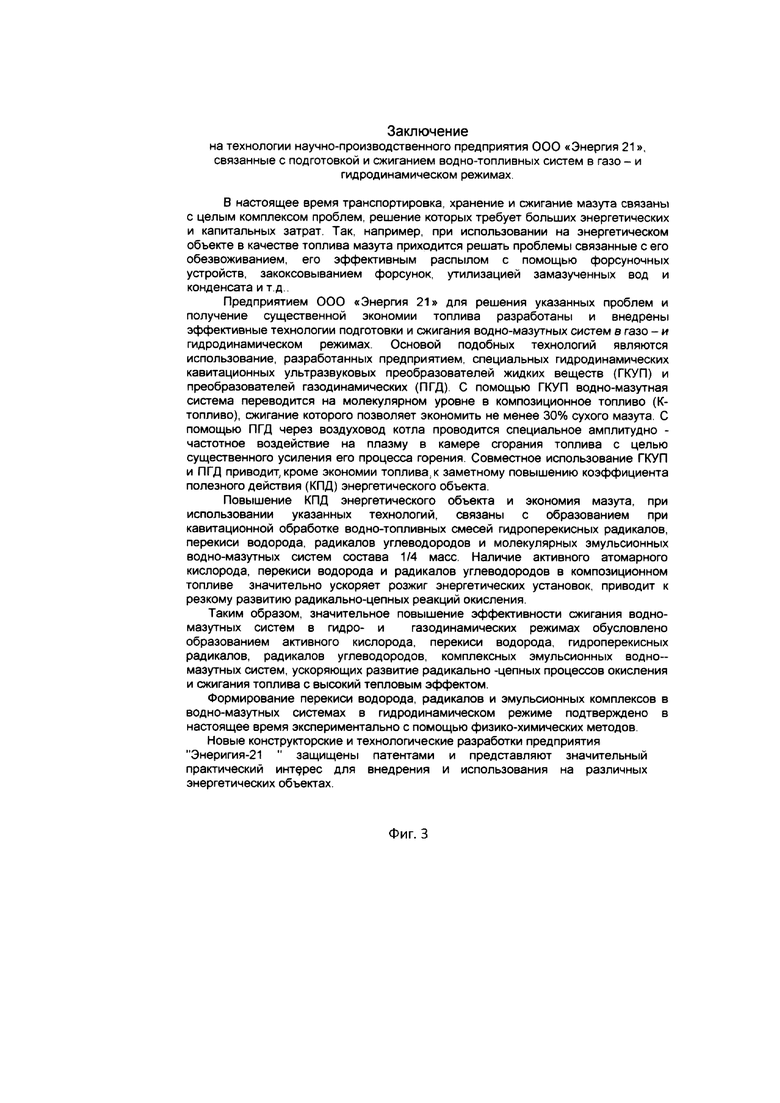

На фиг.3 приведена копия заключения на технологии научно-производственного предприятия ООО «Энергия21», связанные с подготовкой и сжиганием водно-топливных систем в газо- и гидродинамических машинах.

На фигурах обозначено: 1 - резервуар для исходного нефтепродукта; 2 - насос для накачивания резервуара для обессоливания; 3 - резервуар для обессоливания; 4 - преобразователь жидкости; 5 - резервуар с водой; 6 - резервуар для модифицированного нефтепродукта; 7 - насос для накачивания модифицированного нефтепродукта в резервуар для нагрева; 8 - резервуар для нагрева; 9 - ректификационная колонна, 10 - клапаны.

Осуществление способа

Заявленный способ уменьшения выбросов углерода в атмосферу при сжигании топлива обеспечивается путем предварительной подготовки топлива перед его сжиганием в установке, содержащей резервуар для исходного нефтепродукта 1, предназначенный для аккумуляции поступающего в установку исходного нефтепродукта. Упомянутый резервуара 1 сообщен трубопроводом (на фигурах не показан) с насосом для накачивания резервуара для обессоливания 2 с, собственно, резервуаром для обессоливания 3. Резервуар для обессоливания 3 сообщен, по крайней мере, одним трубопроводом, содержащим преобразователь жидкости 4 с резервуаром для модифицированной нефти 6, при этом, преобразователь жидкости 4 выполнен, например, в виде преобразователя жидкости Дьякова. Одновременно, преобразователь жидкости 4 соединен с резервуаром для воды 5. В одном из вариантов реализации с возможностью повышения производительности устройства при получении композитного топлива линия от резервуара для обессоливания 3 до резервуара для модифицированного нефтепродукта 6 включает в себя несколько преобразователей жидкости 4, включенных параллельно, при этом каждый из упомянутых преобразователей 4 соединен с резервуаром для воды 5. Резервуар для модифицированного нефтепродукта 6 сообщен трубопроводом, проходящим через насос для накачивания модифицированной нефти в резервуар для нагрева 7, с резервуаром для нагрева 8, который в свою очередь сообщен с ректификационной колонной 9. Трубопроводы от резервуара для обессоливания 3 до преобразователя жидкости 4, от преобразователя жидкости 4 до резервуара для модифицированной нефти 6, от резервуара для воды 5 до преобразователя жидкости 4, от резервуара для модифицированной нефти 6 до резервуара для нагрева 8 снабжены клапанами 10.

Заявленное техническое решение используют следующим образом.

При обычном цикле нефтепродукт поступает в резервуар 1 из которого насосом 2 нефтепродукт подают в резервуар для обессоливания 3, выполненным с возможностью обеспечения нейтрализации содержащихся в нефтепродукте солей, включений агрессивных химических элементов, таких как сера и элементы щелочной группы. После обессоливания нефтепродукт подают в резервуар для нагрева 8 и уже из него в ректификационную колонну 9.

Для получения композитного топлива, после обессоливания в резервуаре для обессоливания 3 нефтепродукт подают в преобразователь жидкости 4. Одновременно в преобразователь жидкости 4 из резервуара с водой 5, поступает вода.

Преобразователь жидкости 4 воздействует на протекающую в нем жидкость в широком спектре управляемых амплитудных и частотных характеристик комплексом физических явлений: ультразвук, кавитация, гидроудар, магнитная индукция. Таким образом организуются области низкого и высокого давления, в зоне кавитации заброс давления в жидкости может достигать 2000 - 3000 кг/см2, температура при адиабатном процессе сжатия до 1000 - 1500 С, а скорость движения нескольких сотен м/с. При этих условиях длинные молекулярные цепи преобразуются в легкие углеводородные радикалы газовых, дистиллятных топливных фракций. Таким образом, увеличивается процент выхода легких фракций (на 20-30%) за счет уменьшения тяжелых, при этом энергетические и физические характеристики композитного топлива задаются характеристиками исходного топлива и количеством воды.

После прохода контуров с преобразователями жидкости 4 модифицированный нефтепродукт поступает в резервуар для модифицированного нефтепродукта 6, затем через насос для накачивания модифицированного нефтепродукта 7 в резервуар для нагрева 8, а от резервуара для нагрева 8 далее в ректификационную колонну 9. Каждый элемент данной схемы обеспечивает выполнение определенной задачи. В резервуаре для модифицированного нефтепродукта 6 происходит аккумуляция модифицированного нефтепродукта, полученного после прохождения контура (контуров) с преобразователями жидкости 4. Насос для накачивания модифицированного нефтепродукта 7 обеспечивает перегон модифицированного продукта в резервуар для нагрева 8. В резервуаре для нагрева 8 происходит нагрев модифицированного нефтепродукта до температуры, необходимой для начала процесса ректификации, т.е. до распада модифицированного нефтепродукта на более легкие фракции. Процесс распада на более легкие фракции завершается в ректификационной колонне 9, где под воздействием температуры происходит окончательный распад на более легкие фракции и образуется композитное топливо.

Техническим результатом данного изобретения является уменьшение выбросов углерода в атмосферу при сжигании композитного топлива, синтезируемого из любого исходного нефтепродукта и воды на установке, в которой исходный нефтепродукт из резервуар для сырой нефти (или другого нефтепродукта) 1, под воздействием насоса для накачивания резервуара для обессоливания 2 поступает в резервуар для обессоливания 3, после обессоливания поступает в преобразователь жидкости 4, в который одновременно подается вода из резервуара с водой 5, где под воздействием ультразвука, кавитации, гидроудара и магнитной индукции, образуется модифицированный нефтепродукт, который накапливается в резервуаре для модифицированного нефтепродукта 6 и через насос для накачивания модифицированного нефтепродукта в резервуар для нагрева 7 поступает в резервуар для нагрева 8, в котором нагревается до температуры при которой начинается процесс ректификации, после чего поступает в ректификационную колонну 9, в которой после процесса ректификации окончательно формируется композитное топливо. В итоге образуется объем композитного топлива, который по массе и объему больше массы и объема исходного нефтепродукта на массу и объем воды, вошедшей в состав композитного топлива. При этом композитное топливо обладает такими же характеристиками, что и исходный продукт при сжигании равных масс и объемов, но количество углерода в композитном топливе меньше, потому что углерод замещается водой.

Таким образом, используя новые технологические приемы, мы достигаем заявленный технический результат - уменьшение выбросов углерода при сжигании топлива за счет синтеза композитного топлива из исходного нефтепродукта и воды.

Заявленный способ уменьшения выбросов углерода в атмосферу и установка для его реализации, могут быть использованы для синтеза жидкого топлива, используемого в двигателях внутреннего сгорания и установках для генерации электрической и тепловой энергии, в целях значительного снижения выбросов углерода и его составляющих в атмосферу.

Примером достижения заявленного технического результата являются результаты экспериментальных испытаний макета установки, проводившиеся с 2002 г., в которых зафиксированы результаты использования данной установки при ее работе в различных производственных и природно-климатических условиях. Протоколы приведены на фиг. 2-3. В ходе испытаний было установлено, что с использованием описанного способа производства композитного топлива обеспечивается гарантированное снижение выбросов углерода и его производных при сжигании такого топлива не менее чем на 20%. Кроме того, полученное в результате преобразования композитное топливо обеспечивает гарантированную экономию исходного вещества в среднем на 30% за счет прироста объема и массы модифицированного нефтепродукта относительно исходного путем добавления в процессе преобразования воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ТОПЛИВА | 2004 |

|

RU2270232C2 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНЫХ ВЫСОКОВЯЗКИХ ЖИДКИХ ТОПЛИВ, ПРЕИМУЩЕСТВЕННО МАЗУТА, К СЖИГАНИЮ В КОТЕЛЬНЫХ УСТАНОВКАХ | 2006 |

|

RU2307152C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ПОДГОТОВКИ НЕФТИ К ПЕРЕРАБОТКЕ И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2568612C1 |

| СПОСОБ РАЗДЕЛЕНИЯ НЕФТИ, НЕФТЯНОГО ШЛАМА, ОТРАБОТАННЫХ МАСЕЛ НА ОТДЕЛЬНЫЕ ФРАКЦИИ | 2006 |

|

RU2377275C2 |

| УСТАНОВКА ПЕРЕРАБОТКИ ГАЗОВ РЕГЕНЕРАЦИИ ЦЕОЛИТОВ | 2014 |

|

RU2548082C1 |

| Гидродинамическая установка обработки жидкостей | 2019 |

|

RU2729487C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 1999 |

|

RU2152974C1 |

| Мобильная установка переработки эмульсионных промежуточных слоев продукции скважин | 2019 |

|

RU2721518C1 |

| ГАЗОПЕРЕРАБАТЫВАЮЩИЙ И ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2014 |

|

RU2570795C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ТОПЛИВНЫХ КОМПОНЕНТОВ ИЗ ОТРАБОТАННЫХ НЕФТЕПРОДУКТОВ И НЕФТЕШЛАМОВ | 2023 |

|

RU2803724C1 |

Изобретение относится к нефтехимической промышленности. Предложена установка для производства композитного топлива, содержащая резервуар для исходного нефтепродукта, перекачивающие насосы и резервуар для нагрева, характеризующаяся тем, что включает в себя линии обычного и модифицированного цикла, общим для которых является резервуар для исходного нефтепродукта, соединенный трубопроводом, снабженным перекачивающим насосом с резервуаром для обессоливания, и резервуар для нагрева нефтепродукта, соединенный трубопроводом с ректификационной колонной, при этом для линии обычного цикла резервуар для обессоливания напрямую соединен с резервуаром для нагрева, а для линии модифицированного цикла резервуар для обессоливания соединен, по крайней мере, с одним преобразователем жидкости, который сообщен с резервуаром для модифицированного нефтепродукта и резервуаром для воды, а резервуар для модифицированного нефтепродукта сообщен трубопроводом, снабженным перекачивающим насосом с резервуаром для нагрева. Технический результат - уменьшение выбросов углерода в атмосферу при сжигании композитного топлива. 3 з.п. ф-лы, 3 ил.

1. Установка для производства композитного топлива, содержащая резервуар для исходного нефтепродукта, перекачивающие насосы и резервуар для нагрева, отличающаяся тем, что включает в себя линии обычного и модифицированного цикла, общим для которых является резервуар для исходного нефтепродукта, соединенный трубопроводом, снабженным перекачивающим насосом с резервуаром для обессоливания, и резервуар для нагрева нефтепродукта, соединенный трубопроводом с ректификационной колонной, при этом для линии обычного цикла резервуар для обессоливания напрямую соединен с резервуаром для нагрева, а для линии модифицированного цикла резервуар для обессоливания соединен, по крайней мере, с одним преобразователем жидкости, который сообщен с резервуаром для модифицированного нефтепродукта и резервуаром для воды, а резервуар для модифицированного нефтепродукта сообщен трубопроводом, снабженным перекачивающим насосом с резервуаром для нагрева.

2. Установка по п. 1, отличающаяся тем, что в преобразователе жидкости на нефтепродукт воздействуют ультразвуком, кавитацией, гидроударом и магнитной индукцией.

3. Установка по п. 1, отличающаяся тем, что трубопроводы установки снабжены клапанами.

4. Установка по п. 1, отличающаяся тем, что при соединении резервуара для обессоливания с несколькими преобразователями жидкости упомянутые преобразователи жидкости смонтированы параллельно.

| Землекопная машина | 1941 |

|

SU74916A1 |

| В.П | |||

| Баранов "Инновационные проекты по улучшению глубины переработки нефти и производства композиционного топлива" | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Пишущая машина | 1922 |

|

SU37A1 |

| Основные технологические процессы топливного производства | |||

| Нефтепереработка кратко | |||

| Наука и Технологии | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Найдено Online на | |||

Авторы

Даты

2022-11-23—Публикация

2021-10-12—Подача