Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано для переработки и утилизации отработанных нефтепродуктов и нефтешламов с высоким содержанием парафинов, собранных при зачистке средств хранения и транспортирования нефти, нефтепродуктов и всплывающих нефтепродуктов из нефтеловушек и аналогичных сооружений, и остатков нефтепродуктов, утративших потребительские свойства с целью получения из них топливных компонентов и мазута топочного.

Из уровня техники известна установка для утилизации углеводородсодержащих отходов (патент РФ №2180909, МПК C10L1/04, C02F11/12, C02F11/18, опубл. 27.03.2002), включающая отстойники с нагревателями, представляющие собой емкости первого расслоения и емкости второго расслоения, центробежный и гравитационный сепараторы и емкость для эмульгатора, сообщающуюся с емкостью второго расслоения.

Однако утилизация таких отходов, как смеси обводненных отработанных нефтепродуктов, образующихся в системах очистки сточных вод локомотивных депо, нефтебаз, морских и речных портов, станций техобслуживания автомобилей и т.п., имеющих значительные количества воды и загрязнения неорганическими соединениями, на указанной известной установке невозможна. Кроме того, процесс очистки на известной установке имеет большую длительность, что снижает его технологичность и повышает стоимость.

Известно устройство для переработки нефтеотходов (см. патент RU 2497934, МПК C10L1/32, B01F3/00, опубл. 10.11.2013), включающее узел подготовки сырьевой смеси, диспергатор, резервуар готовой эмульсии, между узлом подготовки сырьевой смеси и диспергатором дополнительно установлен регулятор поддержания постоянства расхода сырьевой смеси, резервуар готовой эмульсии соединен трубопроводом через обратный клапан с узлом подготовки сырьевой смеси, а в качестве диспергатора используют вихревой насос, соединенный со струйным кавитационным аппаратом.

Наиболее близкой к заявляемому изобретению является установка получения дизельного топлива (см. http://nouprom-npz.ru/katalog-produktsii/ustanovki-dlya-polucheniya-dizelnogo-topliva-na-promysla/?ysclid=lc7jiau1f844033398). Установка состоит из двух ректификационных колон, теплообменников, сборников, печи нагрева и смесителя, комплекта приборов автоматизации процесса, запорно-регулирующей арматуры, насосов, силовых щитов, градирни, труб соединения. Основное оборудование располагается на раме. Оборудование системы автоматизации, силовых щитов и насосов располагается в контейнерах.

Извлечение прямогонных фракций происходит на двух ректификационных колоннах. Предварительно сырье проходит ряд рекуперативных теплообменников, нагреваясь за счет тепла отдаваемого продуктами, и попадает в технологическую печь. В печи сырье нагревается до температуры 320-340 °С и попадает в ректификационную колонну К1. С верха колонны уходит бензиновая фракция и дизельная фракция, а с низа кубовой части колонны выводится мазут. Бензиновая и дизельная фракция попадают в колонну К2 в которой происходит их разделение. Бензиновая фракция выходит с верха колонны К2, а дизельная фракция из кубового остатка. Каждый из продуктов проходит стадию рекуперации и охлаждения и насосами отправляется в парк. Бензиновая фракция смешивается с мазутной фракцией и направляется в сырьевой парк или в термодегидратор. Регулирование процесса может происходить дистанционно из операторной или вручную на площадке расположения установки.

Однако данные установки не позволяют получать за один производственный цикл несколько топливных компонентов, и они не способны перерабатывать и утилизировать отработанные нефтепродукты и нефтешламы с высоким содержанием парафинов.

Технической проблемой изобретения является разработка установки для производства топливных компонентов, позволяющей перерабатывать и утилизировать отработанные нефтепродукты и нефтешламы с высоким содержанием парафинов.

Технический результат заключается в получении топливных компонентов («Топливного компонента Д-22», «Топливного компонента Б-22» и «Мазута топочного») из отработанных нефтепродуктов и нефтешламов и уменьшении отрицательного воздействия отходов нефтепродуктов и нефтешламов на окружающую среду.

Указанный технический результат достигается тем, что в установке для производства топливных компонентов, содержащей соединенные трубопроводами с запорно-регулирующей арматурой емкость подачи исходного нефтепродукта, печь нагрева, ректификационную колонну, систему охлаждения и конденсации паров, емкости сбора готовых компонентов, насосы, пульт управления, согласно решению, она дополнительно содержит сборную промежуточную емкость и узел распределения потоков компонентов, ректификационная колонна дополнительно содержит в нижней части пластины, размещенные под углом к стенкам колонны и друг к другу, и вход над пластинами для подачи отработанных нефтепродуктов и нефтешламов с высоким содержанием парафинов, причем сборная промежуточная емкость с одной стороны трубопроводами соединена с системой охлаждения и конденсации паров, а с другой стороны с узлом распределения потоков компонентов, выходы которого соединены с емкостями сбора готовых компонентов: топливного компонента Д-22, топливного компонента Б-22 и мазута топочного, при этом емкость подачи исходного нефтепродукта оснащена паровым подогревом, а трубопроводы оснащены паровой рубашкой для сохранения текучести продукта.

Ректификационная колонна содержит вход под пластинами для подачи исходного нефтепродукта с низким содержанием парафинов.

Установка дополнительно содержит вторую емкость подачи исходного нефтепродукта, соединенную с первой.

Узел распределения потоков компонентов соединен трубопроводом с емкостью подачи исходного нефтепродукта.

Емкости подачи исходных нефтепродуктов расположены на раме.

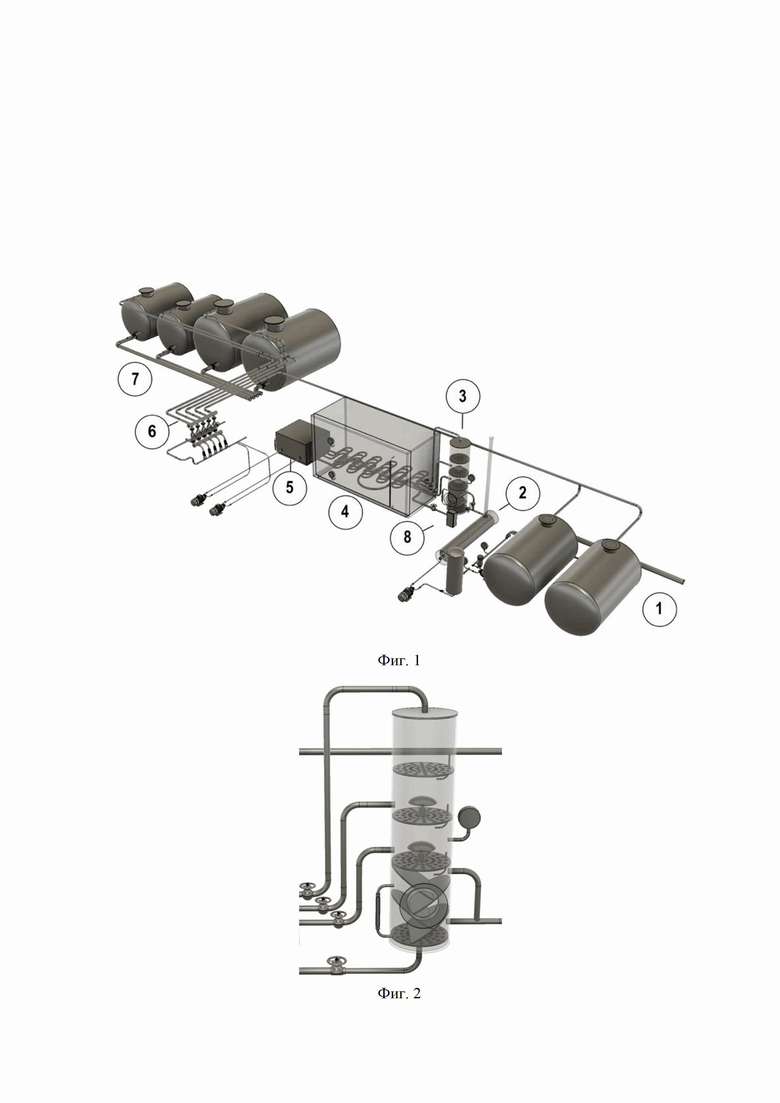

Изобретение поясняется чертежами, где на фиг. 1 – представлена установка для производства топливных компонентов; на фиг. 2 – схема ректификационной колонны.

Позициями на чертежах обозначено:

1. Емкость подачи исходного нефтешлама.

2. Печь термической подготовки нефтешлама.

3. Ректификационная колонна.

4. Система охлаждения и конденсата паров.

5. Сборная промежуточная емкость.

6. Узел распределения потоков компонентов.

7. Емкости сбора готовых компонентов.

8. Пульт управления.

Установка для производства топливных компонентов (УПТК-22) из отработанных нефтепродуктов и нефтешламов, содержит соединенные трубопроводами с запорно-регулирующей арматурой емкость подачи исходного нефтепродукта (нефтешлама, нефтепродуктов утративших потребительские свойства) 1, печь термической подготовки нефтешлама (печь нагрева) 2, ректификационную колонну 3, систему охлаждения и конденсации паров 4, сборную промежуточную емкость 5, узел распределения потоков компонентов 6, емкости сбора готовых компонентов (топливного компонента Д-22, топливного компонента Б-22 и мазута топочного) 7 и насосы. Установка управляется с помощью пульта управления 8.

Узел распределения потоков компонентов 6 соединен трубопроводом с емкостями подачи исходных нефтешлама 1.

Емкости подачи исходного нефтешлама 1 оснащены паровым подогревом. Трубопроводы оснащены паровой рубашкой для сохранения текучести продукта.

Ректификационная колонна дополнительно содержит в нижней части пластины, размещенные под углом 45 градусов к стенкам колонны и друг к другу, имеет два входа - над пластинами для подачи отработанных нефтепродуктов и нефтешламов с высоким содержанием парафинов и под пластинами для подачи исходного нефтепродукта с низким содержанием парафинов.

Монтаж установки проводят в следующем порядке:

- устанавливают емкости подачи исходного нефтешлама 1;

- к емкостям подачи исходного нефтешлама 1 подсоединяют печь термической подготовки нефтешлама 2;

- к печи подсоединяют ректификационную колонну 3;

- из ректификационной колонны 3 делают выводы, соединяющие ее с системой охлаждения и конденсации паров 4;

- систему охлаждения и конденсации паров 4 соединяют трубопроводом со сборной промежуточной емкостью 5;

- сборную промежуточную емкость 5 соединяют с узлом распределения потоков компонентов 6;

- узел распределения 6 подсоединяют к емкостям сбора готовых компонентов 7.

Узел распределения потоков компонентов 6 также имеет выход-соединение к емкостям подачи исходного нефтешлама 1 для сброса кубового остатка.

Установку монтируют на твердой ровной площадке без наклонов. Все элементы и конструктивные части находятся в горизонтальной плоскости относительно пола. Емкости подачи исходных нефтепродуктов 1 могут быть расположены на раме.

Технические характеристики заявляемой установки приведены в таблице 1.

Таблица 1.

- рабочий объем 52,4 м3;

- условное давление 0,6-1,0 МПа

Габариты 2800 х 9000 х мм

Масса изделия 9720 кг

Плотность рабочей среды 1600-2000 кг/м3

Температура 60-120 °С

Топливная горелка

Мощность до 350 КВт

Емкость 16 м3

Установка работает следующим образом.

Перед пуском оборудования необходимо проверить крепления всех элементов на всех составляющих элемента установки; убедиться, что все краны плотно закрыты и убедиться в герметичном креплении всех соединительных частей.

После запуска установки, производят контроль температуры и давления.

Затем заливают от 2 до 50 кубов нефтешлама в емкости подачи исходного нефтешлама 1. Процесс закачки полностью герметичен и автоматизирован. В двух емкостях производится осушка (обезвоживание) исходного материала. Емкости 1 оснащены паровым подогревом для сохранения текучести исходного материала.

При прогреве нефтешлама до 60-100°С материал из емкости подается посредством насоса в печь термической подготовки нефтешлама 2. В печи происходит разогрев нефтешлама до 350°С. Разогрев производится горелкой, работающей на дизельном топливе или на топливном компоненте Д-22, а также на печном и мазутном топливах.

Разогретая в термической печи 2 масса нефтешлама подается в ректификационную колонну 3. Ректификация – это процесс многократного испарения и конденсации, в ходе которого исходная смесь разделяется на два или более компонентов, и паровая фаза насыщается легколетучим (низкокипящим) компонентом, а жидкая часть смеси насыщается тяжелолетучим (высококипящим) компонентом. Ректификационная колонна 3 оснащена пластинами (фиг. 2), по которым разогретый нефтешлам медленно стекает, тем самым достигается более длительное пребывание продукта в ректификационной колонне, расщепление парафинсодержащего продукта и разделение его на фракции. По мере пребывания материала в колонне идет его испарение и преобразование в топливный компонент Б-22 при температуре не более 180°С или в топливный компонент Д-22 при температуре в колонне от 180°С до 320°С.

Из ректификационной колонны 3 продукт (в виде пара) подается в систему ох-лаждения и конденсации паров 4 по трубам, имеющим змеевидную форму. Система охлаждения и конденсации паров 4 представляет собой емкость-холодильник объемом 16,0 м3 заполненный охлажденной технической водой, внутри которого расположены трубы-змеевики.

После системы охлаждения 4 готовый продукт по трубам поступает в сборную промежуточную емкость 5 в жидком состоянии.

Со сборной емкости 5 продукт подается посредством труб на узел распределения потоков компонентов 6, откуда идет его перекачка в емкости готовых компонентов 7. С одного (1,0) литра нефтешлама выходит до 0,6 литра готового топливного компонента Д-22/ топливного компонента Б-22. Топливный компонент Д-22 закачивается в емкость сбора готовых компонентов V=15,0 м3, топливный компонент Б-22 закачивается в емкость сбора готовых компонентов V=10,0 м3, остаточный продукт - кубовый остаток в виде топочного мазута закачивается в емкость сбора готовых компонентов V=22,0 м3 (2 шт.).

Емкости оснащены паровым подогревом, трубопроводы, подающие материал (как первичный, так и переработанный) оснащены паровой рубашкой для сохранения текучести материала (продукта).

После завершения работ отключают подачу топлива на горелку, не отключая подачу исходного сырья в течение 20 минут, для создания условий постепенного естественного охлаждения термической печи.

По завершению производственного цикла получают «Топливный компонент Д-22», «Топливный компонент Б-22» и «Мазут топочный» со следующими характеристиками (см. таблицы 2-4). На данные виды топлива получены сертификаты соответствия (орган по сертификации продукции ООО «Центр сертификации и экспертизы «Тверьэкс»».

Таблица 2. Топливный компонент Д-22

не более при 15 °С, кг/м3

при 20 °С, кг/м3

ГОСТ 3900

-

808,0

Топливный компонент Д-22 представляет собой жидкий материал.

Топливный компонент Д-22 применяется в качестве топлива для топливный горелок, котлов, печей, каминов с водяным кожухом и без него, котлов центрального отопления, комбинированных котлов, бытовых аппаратов, а также в качестве добавки к топливу двигателей внутреннего сгорания.

Таблица 3. Топливный компонент Б-22

измерения

Температура начала кипения, °С, не ниже

Температура конца кипения, °С, не выше

Остаток в колбе, %, не более

10 % перегоняется при темп., °С, не выше

50 % перегоняется при темп., °С, не выше

90 % перегоняется при темп., °С, не выше

Объем испарившегося бензина, % при температуре:

70 °С

100 °С

150 °С, не менее

метод А

-

-

-

-

245

2

80

123

189

6

28

72

при 20 °С, кг/м3

ГОСТ 3900

-

729,0

Топливный компонент Б-22 представляет собой жидкий материал.

Топливный компонент Б-22 применяется в качестве добавки к различным видам топлива для двигателей внутреннего сгорания.

Таблица 4. Мазут топочный

Таким образом, заявляемая установка позволяет перерабатывать и утилизировать отработанные нефтепродукты и нефтешламы с высоким содержанием парафинов в топливные компоненты, тем самым уменьшать отрицательное воздействие отходов нефтепродуктов и нефтешламов на окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ПЕРЕРАБОТКИ УСТОЙЧИВЫХ НЕФТЯНЫХ ЭМУЛЬСИЙ И ЗАСТАРЕЛЫХ НЕФТЕШЛАМОВ | 2010 |

|

RU2435831C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЗУТА ИЗ ПРОПАРОЧНО-ПРОМЫВОЧНЫХ СМЕСЕЙ НЕФТЕПРОДУКТОВ | 2020 |

|

RU2732242C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МАСЕЛ | 2021 |

|

RU2782924C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЗУТА ИЗ МАЛОСЕРНИСТЫХ, И/ИЛИ СЕРНИСТЫХ, И/ИЛИ ВЫСОКОСЕРНИСТЫХ НЕФТЕЙ | 1999 |

|

RU2154087C1 |

| СПОСОБ УДАЛЕНИЯ ВТОРИЧНОГО СЕРОВОДОРОДА, ОБРАЗУЮЩЕГОСЯ В ТЯЖЕЛЫХ НЕФТЕПРОДУКТАХ ПРИ ИХ ПРОИЗВОДСТВЕ | 2009 |

|

RU2451713C2 |

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2007 |

|

RU2359992C2 |

| СПОСОБ (ВАРИАНТЫ) УДАЛЕНИЯ СЕРОВОДОРОДА, ОБРАЗУЮЩЕГОСЯ В ТЯЖЕЛЫХ НЕФТЕПРОДУКТАХ ПРИ ИХ ПЕРЕРАБОТКЕ | 2011 |

|

RU2485166C2 |

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2007 |

|

RU2363721C1 |

| СПОСОБ ПЕРЕГОНКИ УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2301250C1 |

Изобретение относится к нефтеперерабатывающей промышленности. Изобретение касается установки для производства топливных компонентов, содержащей соединенные трубопроводами с запорно-регулирующей арматурой емкость подачи исходного нефтепродукта, печь нагрева, ректификационную колонну, систему охлаждения и конденсации паров, емкости сбора готовых компонентов, насосы, пульт управления. Установка дополнительно содержит сборную промежуточную емкость и узел распределения потоков компонентов, ректификационная колонна дополнительно содержит в нижней части пластины, размещенные под углом к стенкам колонны и друг к другу, и вход над пластинами для подачи отработанных нефтепродуктов и нефтешламов с высоким содержанием парафинов, причем сборная промежуточная емкость с одной стороны трубопроводами соединена с системой охлаждения и конденсации паров, а с другой стороны с узлом распределения потоков компонентов, выходы которого соединены с емкостями сбора готовых компонентов: топливного компонента Д-22 с температурой кипения от 180 до 320°С, топливного компонента Б-22 с температурой кипения не более 180°С и мазута топочного, при этом емкость подачи исходного нефтепродукта оснащена паровым подогревом, а трубопроводы оснащены паровой рубашкой для сохранения текучести продукта. Технический результат - переработка и утилизация отработанных нефтепродуктов и нефтешламов с высоким содержанием парафинов. 4 з.п. ф-лы, 2 ил., 4 табл.

1. Установка для производства топливных компонентов, содержащая соединенные трубопроводами с запорно-регулирующей арматурой емкость подачи исходного нефтепродукта, печь нагрева, ректификационную колонну, систему охлаждения и конденсации паров, емкости сбора готовых компонентов, насосы, пульт управления, отличающаяся тем, что она дополнительно содержит сборную промежуточную емкость и узел распределения потоков компонентов, ректификационная колонна дополнительно содержит в нижней части пластины, размещенные под углом к стенкам колонны и друг к другу, и вход над пластинами для подачи отработанных нефтепродуктов и нефтешламов с высоким содержанием парафинов, причем сборная промежуточная емкость с одной стороны трубопроводами соединена с системой охлаждения и конденсации паров, а с другой стороны с узлом распределения потоков компонентов, выходы которого соединены с емкостями сбора готовых компонентов: топливного компонента Д-22 с температурой кипения от 180 до 320°С, топливного компонента Б-22 с температурой кипения не более 180°С и мазута топочного, при этом емкость подачи исходного нефтепродукта оснащена паровым подогревом, а трубопроводы оснащены паровой рубашкой для сохранения текучести продукта.

2. Установка по п. 1, отличающаяся тем, что ректификационная колонна содержит вход под пластинами для подачи исходного нефтепродукта с низким содержанием парафинов.

3. Установка по п. 1, отличающаяся тем, что она дополнительно содержит вторую емкость подачи исходного нефтепродукта, соединенную с первой.

4. Установка по п. 1, отличающаяся тем, что узел распределения потоков компонентов соединен трубопроводом с емкостью подачи исходного нефтепродукта.

5. Установка по п. 3, отличающаяся тем, что емкости подачи исходных нефтепродуктов расположены на раме.

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2372374C1 |

| Аппарат для получения хлебнокартофельной барды | 1947 |

|

SU76339A1 |

| Устройство для уборки пыли с полов производственных помещений | 1960 |

|

SU138715A1 |

| EA 200100399 A1, 22.10.2001 | |||

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛЫХ НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2184136C1 |

| CN 1140606 C, 03.03.2004. | |||

Авторы

Даты

2023-09-19—Публикация

2023-01-19—Подача