Изобретение относится к гидравлическим приводам для вращательного бурения, размещаемым в скважине, содержащим отклоняющие устройства, задающие проектный угол искривления направленной скважины.

Направленное бурение скважин с горизонтальным интервалом (окончанием) в подземных пластах при разработке месторождений нефти и газа осуществляют с использованием бурильной колонны, содержащей компоновку низа бурильной колонны (КНБК) с долотом, вращением бурильной колонны от верхнего силового привода и/или от привода героторного гидравлического двигателя, содержащего закрепленную внутри корпуса обкладку из эластомера с внутренними винтовыми зубьями и эксцентрично расположенный ротор с наружными винтовыми зубьями, выполненными с возможностью вращения ротора при насосной подаче текучей среды (бурового раствора), прокачиваемой по бурильной колонне.

Для бурения криволинейных и прямолинейных интервалов скважин с целью обеспечения проектного изгиба КНБК для формирования криволинейных интервалов скважин используют героторный двигатель, снабженный регулируемым переводником с фиксированным углом перекоса.

Для бурения криволинейного интервала скважины вращение бурильной колонны от верхнего привода прекращают, изгиб регулируемого переводника направляют в заданном направлении, а бурение скважины производят вращением долота с приводом от героторного двигателя.

После завершения проходки криволинейного интервала скважины для бурения прямолинейного интервала используют КНБК, содержащую изгиб, бурение скважины производят вращением бурильной колонны от верхнего силового привода и/или от привода героторного двигателя.

С помощью данных способов формируют криволинейный интервал скважины, а далее производят бурение горизонтального интервала вращением бурильной колонны от верхнего силового привода и/или от привода героторного двигателя.

В данном описании изобретения представлен героторный гидравлический двигатель для бурения направленных скважин, содержащий отклоняющее устройство, выполненное с возможностью управления положением плоскостей искривления бурильной колонны и набора угла при бурении от 50° до 60° на 30 метров проходки и выпрямления при вращении буровой компоновки от верхнего силового привода для бурения прямолинейного интервала скважины.

Известен регулятор угла перекоса с устройством для управления положением плоскостей искривления героторного двигателя, содержащий кривой вал с наружными шлицами, муфту с торцовыми зубьями, верхний и кривой переводники, несоосно расположенные между собой, при этом муфта установлена на шлицах кривого вала, а верхний и кривой переводники соединены с кривым валом резьбами на обращенных друг к другу краях, оси резьб, выполненных на искривленных участках кривого вала и кривого переводника, пересекаются в одной точке на центральной оси кривого вала, имея одну плоскость искривления, при этом регулятор угла перекоса содержит промежуточный вал с присоединительными резьбами и наружными шлицами, обойму с зубчатой насечкой на торце, установленную на наружных шлицах промежуточного вала, и соединительный переводник с зубчатой насечкой на верхнем торце, взаимодействующей с зубчатой насечкой обоймы, промежуточный вал скреплен резьбами с нижним краем кривого переводника и верхним краем соединительного переводника, а соединительный переводник установлен на промежуточном валу с возможностью окружного смещения относительно обоймы и скреплен резьбой с верхним краем статора героторного двигателя (RU 2358084 С1, 10.06.2009).

Недостатком известной конструкции является то, что регулятор угла перекоса I и устройство III для управления положением плоскостей искривления героторного двигателя имеют две точки перекоса и искривляются в двух плоскостях, при этом результирующий угол искривления имеет сложную пространственную форму, что усложняет его вычисление при промежуточных дискретных установках угла перекоса.

Второй регулятор угла перекоса I или устройство III для управления положением плоскостей искривления героторного двигателя размещают обычно выше одной из секций героторного двигателя, что обеспечивает регулировку величины угла перекоса.

В компоновке низа бурильной колонны через трубчатый кривой вал 1 и трубчатый промежуточный вал 10 регулятора угла перекоса проходит приводной (карданный или торсионный) вал, содержащий верхнюю полумуфту, соединенную резьбой с ротором героторного двигателя, а также содержащий нижнюю полумуфту, соединенную резьбой с валом шпинделя с закрепленным на нем долотом для бурения скважины.

Недостатком известной конструкции является также неполная возможность увеличения диаметра приводного вала без увеличения внутренних диаметров кривого вала и промежуточного вала при максимальном угле искривления, минимальном зазоре между кривым валом и приводным валом, между промежуточным валом и приводным валом, при максимальном эксцентриситете в соединении ротор-статор героторного двигателя в плоскости искривления регулятора угла перекоса, а также неполная возможность повышения момента сопротивления и прочностных характеристик приводного вала (при заданных механических свойствах материала), увеличения передаваемого вращающего момента, повышения ресурса и надежности приводного вала и двигателя.

Недостатками известной конструкции являются также:

- увеличение, по существу, в два раза ее длины и, вследствие этого, увеличение длины приводного вала, а также невозможность размещения приводного вала внутри кривого вала 1 и промежуточного вала 10 при максимальном угле искривления (до 3°) регулятора угла перекоса I и регулируемого отклоняющего устройства III, при максимальном эксцентриситете в соединении ротор-статор героторного двигателя, вследствие задевания его за внутренние стенки кривого вала 1 и промежуточного вала 10;

- высокая стоимость работ по определению угла смещения плоскостей искривления регулятора угла перекоса I и регулируемого отклоняющего устройства III героторного двигателя с использованием продольных рисок 20 и 21 и переноса их на соответствующие продольные риски 22 и 23 регулятора угла перекоса I при подъеме из скважины вследствие необходимости проведения вышеуказанных работ на поверхности механизированным ключом, содержащим устройство для предотвращения "перезатяжки" (overtorquing) чрезмерным крутящим моментом;

- ухудшение "проходимости", по существу, повышение сопротивления и напряжений в компоновке низа бурильной колонны за счет увеличения длины конструкции регулятора и устройства для управления положением плоскостей искривления героторного двигателя при прохождении (с вращением колонны бурильных труб) через радиусные участки ствола скважины;

- недостаточные ресурс и надежность при максимальном угле (до 3°) искривления регулятора угла перекоса I и регулируемого отклоняющего устройства III, при максимальном эксцентриситете между центральными продольными осями в соединении ротор-статор двигательной секции.

Другим недостатком известной конструкции героторного двигателя с упомянутым регулятором угла перекоса является невозможность бурения криволинейного интервала скважины с набором угла от 50° до 60° на 30 метров проходки.

Известен регулятор угла перекоса героторного двигателя, содержащий полый кривой вал с наружными продольными шлицами, первой и второй резьбами на его краях, зубчатую муфту с внутренними продольными шлицевыми пазами и зубьями на торце, установленную на наружных продольных шлицах полого кривого вала, прямой и кривой трубчатые переводники, несоосно расположенные между собой, причем на торце кривого трубчатого переводника выполнены зубья, входящие в зацепление с зубьями на торце зубчатой муфты, прямой и кривой трубчатые переводники соединены с полым кривым валом резьбами на направленных один к другому краях, при этом прямой трубчатый переводник предназначен для соединения с резьбой статора героторного двигателя, кривой трубчатый переводник предназначен для соединения с резьбой корпуса шпиндельной секции, в котором размещен вал с долотом, а центральные продольные оси резьбы прямого и кривого трубчатых переводников, предназначенных для соединения со статором героторного двигателя и, соответственно, с корпусом шпинделя, пересекаются с центральными продольными осями кривого переводника в двух точках (US 5343966 А, 06.09.1994).

В регуляторе угла перекоса героторного двигателя центральный и внутренний трубчатые элементы соединены шлицевым соединением и предусматривают переустановку нового значения угла перекоса при подъеме колонны бурильных труб без разъединения с героторным двигателем.

В компоновке низа бурильной колонны внутри регулятора угла перекоса через полый кривой вал проходит приводной (карданный или торсионный) вал, содержащий верхнюю полумуфту, соединенную резьбой с ротором героторного двигателя, а также содержащий нижнюю полумуфту, соединенную резьбой с валом шпинделя с закрепленным на нем долотом для бурения скважины.

Недостатком известной конструкции является также то, что она имеет три несовпадающие оси элементов, участвующих в задании угла искривления, и, как следствие, две плоскости искривления устройства в целом, при этом известная конструкция искривляется в двух плоскостях, результирующий угол искривления имеет сложную пространственную форму, что затрудняет его вычисление.

Вследствие этого, при использовании данной конструкции в прямом варианте, по существу, с установленным углом перекоса (или углом отклонения), равным нулю, шпиндельная и двигательная секции гидравлического двигателя имеют параллельные, но не совпадающие друг с другом оси, что приводит к отклонению траектории скважины при бурении прямых участков и нарушению расчетной траектории бурения.

Другим недостатком известной конструкции является неполная возможность размещения приводного вала увеличенного диаметра без увеличения внутреннего диаметра полого кривого вала регулятора при максимальном угле искривления, минимальном зазоре между приводным валом и внутренней поверхностью полого кривого вала и максимальном эксцентриситете в соединении ротор-статор героторного двигателя в плоскости искривления регулятора угла перекоса, а также неполная возможность повышения момента сопротивления и прочностных характеристик приводного вала, увеличения передаваемого вращающего момента, повышения ресурса и надежности приводного вала и двигателя.

Другим недостатком известной конструкции героторного двигателя с упомянутым регулятором угла перекоса является невозможность бурения криволинейного интервала скважины с набором угла от 50° до 60° на 30 метров проходки.

Известна шарнирная муфта для соединения бурильной колонны с героторным двигателем, содержащая торцовую полумуфту, переходник, полый вал со сферической опорной пятой и резьбовым хвостовиком, сферические подпятники, герметизирующие уплотнения, контактирующие со сферической опорной пятой полого вала, а также установленную на полом валу кулачковую полумуфту, причем торцовая полумуфта и кулачковая полумуфта снабжены контактирующими элементами для передачи вращающего момента, выполненными в виде выступов и пазов, при этом сферическая опорная пята полого вала закреплена в полом корпусе, установленном между переходником и торцовой полумуфтой, одна сторона которой содержит контактирующие элементы, расположенные в параллельных относительно ее центральной оси плоскостях, другая сторона торцовой полумуфты содержит контактирующие элементы, равнорасположенные в окружном положении относительно ее центральной оси, а ответные контактирующие элементы расположены соответственно на кулачковой полумуфте и на полом корпусе, при этом центральная ось полого вала со сферической опорной пятой, резьбовым хвостовиком и установленной на полом валу кулачковой полумуфтой составляет относительно центральной оси полого корпуса и скрепленного с ним резьбой переходника при минимальном отклонении угол перекоса, равный 10% от максимального угла отклонения центральной оси полого вала и установленной на полом валу кулачковой полумуфты (RU 2285106 С2, 26.01.2005).

В известной конструкции исключены некоторые недостатки указанных выше регуляторов угла перекоса (кривого переводника и полого кривого вала), а именно имеется возможность одноплоскостного отклонения полого кривого вала относительно полого корпуса в пределах от 0° до 5°, что позволяет в сочетании с определенным углом искривления регулируемого отклоняющего устройства, установленного в героторном двигателе, обеспечить работоспособность отклоняющей компоновки при минимальных напряжениях изгиба в корпусной системе героторного двигателя и связанной с шарнирной муфтой бурильной колонне.

Направленный одноплоскостной изгиб бурильной колонны в месте ее соединения с героторным двигателем необходим для уменьшения напряжений в компоновке низа бурильной колонны при ее вращении во время прохождения прямолинейных интервалов (участков стабилизации) направленной скважины, например, при опускании колонны бурильных труб в скважину с направленным (без изменения знака) изгибом колонны бурильных труб в месте изгиба скважины.

Недостатком известной конструкции является отсутствие возможности управления положением плоскостей искривления бурильной колонны - направленного одноплоскостного изгиба бурильной колонны в месте ее соединения шарнирной муфты с героторным двигателем относительно плоскости искривления прямого и кривого трубчатых переводников регулятора угла перекоса, размещенного между корпусами двигателя и шпиндельной секции, с возможностью расположения в одной плоскости и одинакового направления перекоса.

Под действием текущих значений осевой нагрузки на подвижные соединения шарнирной муфты в направлении одноплоскостного искривления осей возможна непредсказуемая потеря устойчивости изогнутой колонны бурильных труб со снижением управляемости процессом бурения по заданной траектории.

Другим недостатком известной шарнирной муфты является неполная возможность повышения точности проводки направленной скважины вследствие недостаточной герметизирующей способности уплотнений, контактирующих со сферической пятой полого вала.

Этот недостаток объясняется тем, что в известной конструкции сферический подпятник выполнен с продольным разъемом вдоль центральной оси полого корпуса, при этом максимальное угловое отклонение полого вала и установленной на нем кулачковой полумуфты относительно полого корпуса ограничивает внутренняя стенка сферического подпятника, а минимальное угловое отклонение полого вала и установленной на нем кулачковой полумуфты относительно полого корпуса ограничивают контактирующие между собой элементы полого корпуса, кулачковой и торцовой полумуфт за счет упора торцов направленных друг к другу выступов и пазов.

Под действием осевой нагрузки в месте контакта сферического подпятника и сферической пяты полого вала не используется возможность снижения износа сферических поверхностей и уплотнений, что снижает ресурс шарнирной муфты.

По мере возрастания утечек бурового раствора через уплотнения шарнирной муфты в затрубное пространство и уменьшения давления в колонне бурильных труб нагрузочная способность героторного двигателя снижается, что требует повышенного давления насосной подачи текучей среды - бурового раствора.

Наиболее близким к заявляемому изобретению является регулятор угла перекоса гидравлического забойного двигателя, содержащий полый кривой вал с наружными продольными шлицами и резьбой на его краях, прямой и кривой трубчатые переводники, несоосно расположенные между собой, соединенные с полым кривым валом резьбой на направленных один к другому краях, зубчатую муфту с внутренними продольными шлицевыми пазами и зубьями со стороны торца, направленного к торцу кривого трубчатого переводника, установленную на наружных продольных шлицах полого кривого вала между прямым и кривым трубчатыми переводниками, а со стороны торца кривого трубчатого переводника, направленного к зубчатой муфте, выполнены зубья, входящие в зацепление с зубьями зубчатой муфты, прямой трубчатый переводник предназначен для соединения с резьбой статора гидравлического забойного двигателя, кривой трубчатый переводник предназначен для соединения с резьбой корпуса шпиндельной секции, зубчатая муфта с внутренними продольными шлицевыми пазами и зубьями со стороны торца, направленного к торцу кривого трубчатого переводника, выполнена с наклоном торца со стороны зубьев, точка пересечения центральной продольной оси зубьев зубчатой муфты относительно центральной продольной оси ее внутренних продольных шлицевых пазов расположена в плоскости торца зубчатой муфты со стороны зубьев, точка пересечения центральной продольной оси резьбы полого кривого вала, соединяющей его с резьбой трубчатого кривого переводника, относительно центральной продольной оси трубчатого прямого переводника расположена в плоскости торца зубчатой муфты со стороны зубьев, а трубчатый кривой переводник выполнен с опорной сегментной площадкой, в поперечном сечении которой расположена плоскость с точкой пересечения центральной продольной оси резьбы трубчатого кривого переводника, соединяющей его с резьбой полого кривого вала, относительно центральной продольной оси резьбы трубчатого кривого переводника, предназначенной для соединения с резьбой корпуса шпиндельной секции (RU 2467145 С2, 08.11.2010).

В известной конструкции регулятора угла перекоса гидравлического забойного двигателя на поверхности зубчатой муфты и кривого трубчатого переводника выполнены фрезерованные метки со значением угла перекоса, при этом совпадающие фрезерованные метки со значением угла перекоса указывают величину угла перекоса гидравлического забойного двигателя, а плоскость искривления регулятора угла перекоса гидравлического забойного двигателя проходит через совпадающие метки.

Угол искривления регулятора угла перекоса, задающий проектный угол искривления направленной скважины, равен сумме углов: 41, α и 42, β.

В известной конструкции героторного гидравлического двигателя с упомянутым регулятором угла перекоса при бурении осуществляют набор угла кривизны скважины не более 15° на 30 метров проходки.

Недостатком известной конструкции является отсутствие возможности управления положением плоскостей искривления бурильной колонны - направленного одноплоскостного изгиба бурильной колонны в месте ее соединения с героторным двигателем относительно плоскости искривления прямого и кривого трубчатых переводников регулятора угла перекоса, размещенного между корпусами двигателя и шпиндельной секции, с возможностью расположения в одной плоскости и одинакового направления перекоса, а также неполная возможность повышения точности проходки направленных скважин, уменьшения напряжений в бурильной колонне, а вследствие этого - невозможность бурения криволинейного интервала скважины с набором угла от 50° до 60° на 30 метров проходки.

Направленный одноплоскостной изгиб бурильной колонны в месте ее соединения с героторным двигателем необходим для уменьшения напряжений в компоновке низа бурильной колонны при ее вращении во время прохождения прямолинейных интервалов (участков стабилизации) направленной скважины, например, при опускании колонны бурильных труб в скважину с направленным (без изменения знака) изгибом колонны бурильных труб в месте изгиба скважины.

Технической задачей, на решение которой направлено изобретение, является повышение точности проходки направленных скважин, уменьшение напряжений в бурильной колонне, а также повышение эффективности бурения криволинейного интервала скважины за счет установки в героторном гидравлическом двигателе отклоняющего устройства, выполненного с возможностью управления положением плоскостей искривления бурильной колонны и набора угла при бурении от 50° до 60° на 30 метров проходки, путем установки в героторный гидравлический двигатель переходников бурильной колонны и двигателя, шарнирной муфты и муфты положения плоскости перекоса, размещенных выше по потоку от входа двигателя, и регулирования в окружном положении одноплоскостного изгиба переходников бурильной колонны и двигателя, расположенных между ними шарнирной муфты и муфты положения плоскости перекоса относительно плоскости искривления прямого и кривого трубчатых переводников регулятора угла перекоса, размещенного между корпусами двигателя и шпиндельной секции, с возможностью расположения в одной плоскости и одинакового направления перекоса.

Сущность технического решения заключается в том, что в героторном гидравлическом двигателе, содержащем трубчатый корпус, размещенный внутри него многозаходный винтовой героторный механизм, включающий закрепленную внутри корпуса обкладку из эластомера с внутренними винтовыми зубьями и эксцентрично расположенный ротор с наружными винтовыми зубьями, выполненные с возможностью эксцентричного вращения ротора при насосной подаче текучей среды, и шпиндельную секцию, включающую корпус шпиндельной секции, вал шпиндельной секции, установленный в осевой опоре, выполненной в виде упорно-радиального многорядного подшипника, а также в верхней и нижней радиальных опорах скольжения, приводной вал для соединения ротора с валом шпинделя, а также содержащем регулятор угла перекоса, расположенный между корпусами двигателя и шпиндельной секции, включающий полый кривой вал с наружными продольными шлицами и резьбой на его краях, прямой и кривой трубчатые переводники, несоосно расположенные между собой, скрепленные с полым кривым валом резьбой на направленных друг к другу краях, зубчатую муфту с внутренними продольными шлицевыми пазами и зубьями со стороны торца, направленного к торцу кривого трубчатого переводника, установленную на наружных продольных шлицах полого кривого вала между прямым и кривым трубчатыми переводниками, а со стороны торца кривого трубчатого переводника, направленного к зубчатой муфте, выполнены зубья, входящие в зацепление с зубьями зубчатой муфты, прямой трубчатый переводник скреплен с резьбой корпуса двигателя, кривой трубчатый переводник скреплен с резьбой корпуса шпиндельной секции, при этом центральные оси резьбы на краях прямого и кривого трубчатых переводников расположены в одной плоскости и имеют одинаковое направление перекоса, согласно изобретению он содержит переходники бурильной колонны и двигателя, а между ними - шарнирную муфту и примыкающую к ней муфту положения плоскости перекоса, размещенные выше по потоку от входа двигателя, шарнирная муфта содержит полый корпус, скрепленный с переходником бурильной колонны резьбой на направленных друг к другу краях, а также полый вал со сферической опорной пятой и резьбовым хвостовиком, выполненный с возможностью скрепления с переходником двигателя, сферический подпятник, герметизирующие уплотнения сферической опорной пяты полого вала, при этом полый корпус шарнирной муфты со стороны, обращенной к муфте положения плоскости перекоса, муфта положения плоскости перекоса с обеих сторон, а также переходник двигателя со стороны, обращенной к муфте положения плоскости перекоса, снабжены, каждые, контактирующими элементами с возможностью передачи вращающего момента бурильной колонны, выполненными в виде соединения выступ-паз, а сферическая опорная пята полого вала размещена внутри полого корпуса шарнирной муфты, при этом контактирующие элементы муфты положения плоскости перекоса и полый корпус шарнирной муфты выполнены в виде соединения выступ-паз, расположенных в параллельных относительно их центральных осей плоскостях на направленных друг к другу краях, контактирующие элементы муфты положения плоскости перекоса и переходник двигателя выполнены в виде соединения выступ-паз, равнорасположенных в окружном положении относительно их центральных осей на направленных друг к другу краях, при этом центральные оси резьбы переходников бурильной колонны и двигателя, а также прямого и кривого трубчатых переводников регулятора угла перекоса, размещенного между корпусами двигателя и шпиндельной секции, расположены в одной плоскости с одинаковым направлением перекоса.

На поверхности муфты положения плоскости перекоса выполнена метка с углом перекоса, равным нулю, симметрично расположенная относительно контактирующих элементов муфты положения плоскости перекоса и полого корпуса шарнирной муфты, выполненных в виде соединения выступ-паз, расположенных в параллельных относительно их центральных осей плоскостях на направленных друг к другу краях, на поверхности зубчатой муфты и кривого трубчатого переводника в регуляторе угла перекоса выполнены продольные канавки и соответствующие им продольные риски, на дне продольных канавок нанесены значения углов перекоса, при этом центральные оси резьбы переходников бурильной колонны и двигателя, а также прямого и кривого трубчатых переводников регулятора угла перекоса расположены с возможностью совмещения идентичных значений углов перекоса на дне продольных канавок на поверхности зубчатой муфты и кривого трубчатого переводника в регуляторе угла перекоса с упомянутой меткой угла перекоса, равной нулю, симметрично расположенной относительно контактирующих элементов муфты положения плоскости перекоса и полого корпуса шарнирной муфты, выполненных в виде соединения выступ-паз, расположенных в параллельных относительно их центральных осей плоскостях на направленных друг к другу краях.

Выполнение героторного гидравлического двигателя таким образом, что он содержит переходники бурильной колонны и двигателя, а между ними - шарнирную муфту и примыкающую к ней муфту положения плоскости перекоса, размещенные выше по потоку от входа двигателя, шарнирная муфта содержит полый корпус, скрепленный с переходником бурильной колонны резьбой на направленных друг к другу краях, а также полый вал со сферической опорной пятой и резьбовым хвостовиком, выполненный с возможностью скрепления с переходником двигателя, сферический подпятник, герметизирующие уплотнения сферической опорной пяты полого вала, при этом полый корпус шарнирной муфты со стороны, обращенной к муфте положения плоскости перекоса, муфта положения плоскости перекоса с обеих сторон, а также переходник двигателя со стороны, обращенной к муфте положения плоскости перекоса, снабжены, каждые, контактирующими элементами с возможностью передачи вращающего момента бурильной колонны, выполненными в виде соединения выступ-паз, а сферическая опорная пята полого вала размещена внутри полого корпуса шарнирной муфты, при этом контактирующие элементы муфты положения плоскости перекоса и полый корпус шарнирной муфты выполнены в виде соединения выступ-паз, расположенных в параллельных относительно их центральных осей плоскостях на направленных друг к другу краях, контактирующие элементы муфты положения плоскости перекоса и переходник двигателя выполнены в виде соединения выступ-паз, равнорасположенных в окружном положении относительно их центральных осей на направленных друг к другу краях, при этом центральные оси резьбы переходников бурильной колонны и двигателя, а также прямого и кривого трубчатых переводников регулятора угла перекоса, размещенного между корпусами двигателя и шпиндельной секции, расположены в одной плоскости с одинаковым направлением перекоса, обеспечивает возможность управления положением плоскостей искривления бурильной колонны - направленного одноплоскостного изгиба бурильной колонны в месте ее соединения с героторным двигателем относительно плоскости искривления прямого и кривого трубчатых переводников регулятора угла перекоса, размещенного между корпусами двигателя и шпиндельной секции, с возможностью расположения в одной плоскости и одинакового направления перекоса, а также повышает точность проходки направленных скважин, уменьшает напряжения в бурильной колонне, вследствие этого повышает "проходимость", по существу, возможность бурения направленных скважин с набором угла от 50° до 60° на 30 метров проходки.

Выполнение героторного гидравлического двигателя таким образом обеспечивает оптимальные углы входа в продуктивный пласт при бурении направленных скважин с горизонтальным интервалом в подземных пластах при разработке месторождений нефти и газа, что многократно повышает эффективность бурения скважин.

Выполнение героторного гидравлического двигателя таким образом повышает "проходимость" путем уменьшения сопротивления и напряжений в компоновке низа бурильной колонны при ее вращении во время прохождения прямолинейных интервалов (участков стабилизации) направленных скважин за счет направленного изгиба бурильной колонны (без изменения знака и потери устойчивости) относительно плоскости искривления переходников бурильной колонны и двигателя, расположенной между ними шарнирной муфты и примыкающей к ней муфты положения плоскости перекоса, размещенных выше по потоку от входа двигателя, относительно плоскости искривления прямого и кривого трубчатых переводников регулятора угла перекоса, размещенного между корпусами двигателя и шпиндельной секции с возможностью расположения в одной плоскости и одинакового направления перекоса.

Выполнение героторного гидравлического двигателя таким образом, что на поверхности муфты положения плоскости перекоса выполнена метка с углом перекоса, равным нулю, симметрично расположенная относительно контактирующих элементов муфты положения плоскости перекоса и полого корпуса шарнирной муфты, выполненных в виде соединения выступ-паз, расположенных в параллельных относительно их центральных осей плоскостях на направленных друг к другу краях, на поверхности зубчатой муфты и кривого трубчатого переводника в регуляторе угла перекоса выполнены продольные канавки и соответствующие им продольные риски, на дне продольных канавок нанесены значения углов перекоса, при этом центральные оси резьбы переходников бурильной колонны и двигателя, а также прямого и кривого трубчатых переводников регулятора угла перекоса расположены с возможностью совмещения идентичных значений углов перекоса на дне продольных канавок на поверхности зубчатой муфты и кривого трубчатого переводника в регуляторе угла перекоса с упомянутой меткой угла перекоса, равной нулю, симметрично расположенной относительно контактирующих элементов муфты положения плоскости перекоса и полого корпуса шарнирной муфты, выполненных в виде соединения выступ-паз, расположенных в параллельных относительно их центральных осей плоскостях на направленных друг к другу краях, также обеспечивает повышение точности проходки направленных скважин и повышение темпа набора параметров кривизны скважин за счет регулирования в окружном положении одноплоскостного изгиба переходников бурильной колонны и двигателя, расположенной между ними шарнирной муфты и примыкающей к ней муфты положения плоскости перекоса, относительно плоскости искривления прямого и кривого трубчатых переводников регулятора угла перекоса, размещенного между корпусами двигателя и шпиндельной секции, с возможностью расположения в одной плоскости и одинакового направления перекоса.

Выполнение героторного гидравлического двигателя с возможностью ориентирования при сборке метки с углом перекоса, равным нулю, симметрично расположенной относительно контактирующих элементов муфты положения плоскости перекоса и полого корпуса шарнирной муфты, выполненных в виде соединения выступ-паз, расположенных в параллельных относительно их центральных осей плоскостях на направленных друг к другу краях, относительно совмещенных друг с другом меток угла перекоса, равных нулю, расположенных на поверхности зубчатой муфты и кривого трубчатого переводника в регуляторе угла перекоса, обеспечивает проведение упомянутых работ в условия цеха сборки механизированным ключом, содержащим устройство для предотвращения "перезатяжки" (overtorquing) чрезмерным крутящим моментом, при этом при подъеме из скважины проведение работ на поверхности механизированным ключом, содержащим устройство для предотвращения "перезатяжки" (overtorquing) чрезмерным крутящим моментом не требуется.

Ниже представлен лучший вариант героторного гидравлического двигателя DRU-120RF для бурения направленных скважин с горизонтальным интервалом.

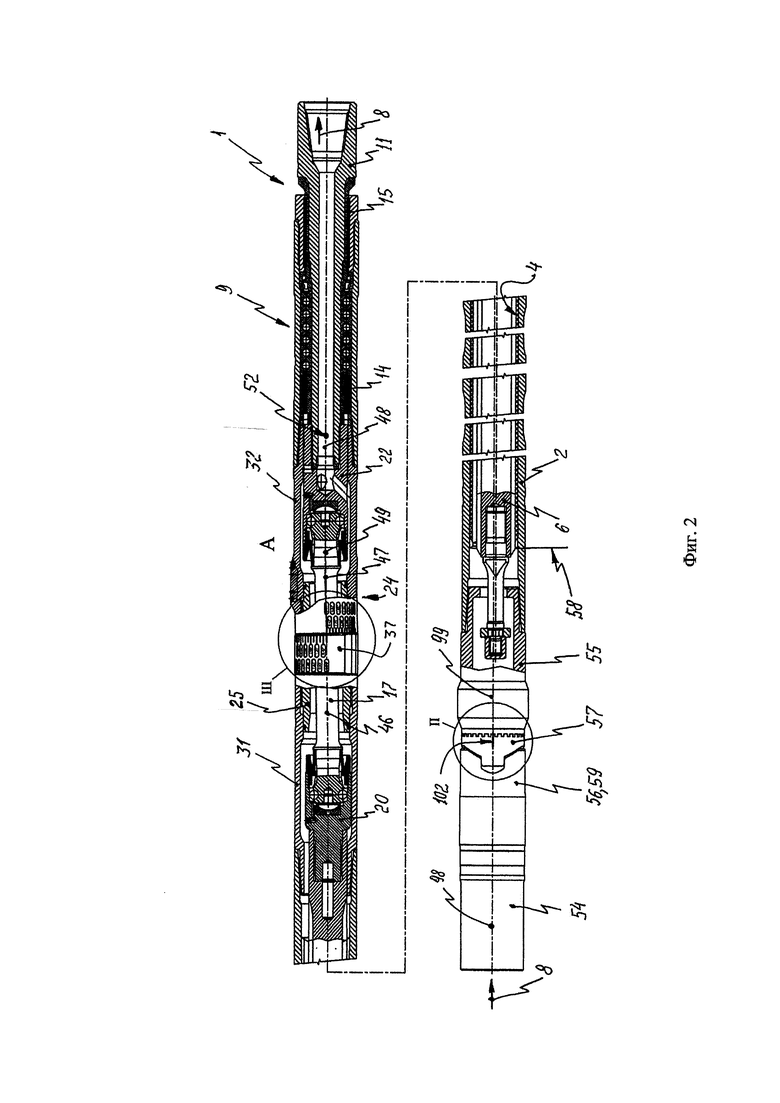

На фиг. 1 изображен общий вид героторного гидравлического двигателя в изогнутой компоновке низа бурильной колонны (бурильная колонна и долото не показаны).

На фиг. 2 изображен вид А на фиг. 1 героторного гидравлического двигателя, центральные оси резьбы переходников бурильной колонны и двигателя, шарнирной муфты и муфты положения плоскости перекоса, а также прямого и кривого трубчатых переводников регулятора угла перекоса расположены в одной плоскости.

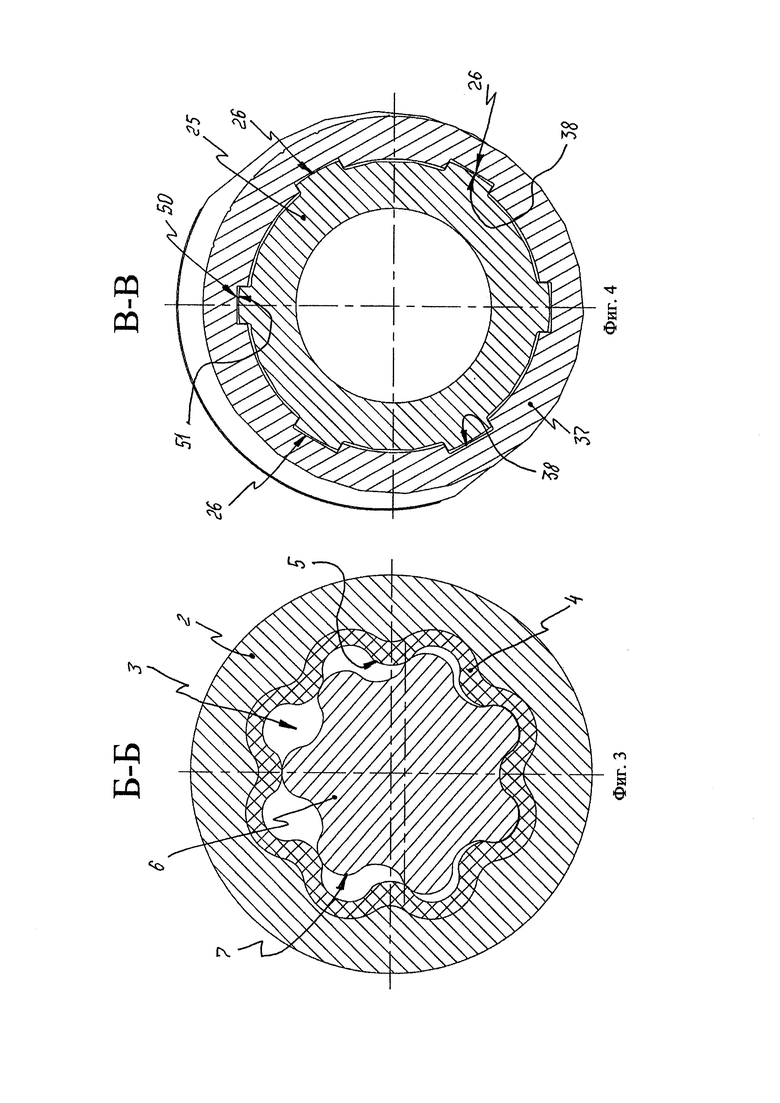

На фиг. 3 изображен разрез Б-Б на фиг. 1 поперечной плоскости героторного двигателя, корпус двигателя выполнен с внутренними винтовыми зубьями и одинаковой толщиной обкладки из эластомера (R-Wall), отношение числа зубьев ротора к числу зубьев обкладки корпуса равно 7/8.

На фиг. 4 изображен разрез В-В на фиг. 1 поперечной плоскости контактирующих продольных наружных шлицев полого кривого вала и внутренних продольных шлицевых пазов зубчатой муфты в регуляторе угла перекоса.

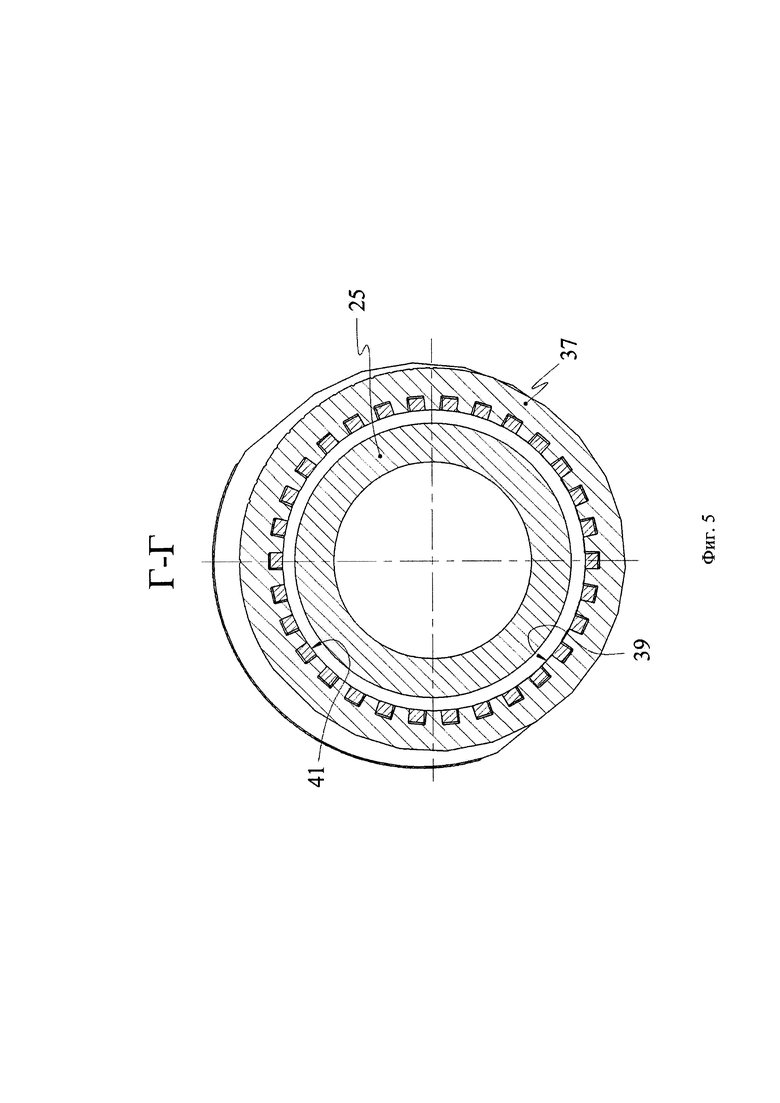

На фиг. 5 изображен разрез Г-Г на фиг. 1 поперечной плоскости контактирующих торцовых зубьев зубчатой муфты и кривого трубчатого переводника в регуляторе угла перекоса.

На фиг. 6 изображен элемент I на фиг. 1 - переходники бурильной колонны и двигателя, между ними - шарнирная муфта и примыкающая к ней муфта положения плоскости перекоса.

На фиг. 7 изображен разрез Д-Д на фиг. 6 поперечной плоскости контактирующих элементов муфты положения плоскости перекоса и полого корпуса шарнирной муфты в виде соединения выступ-паз, расположенных в параллельных относительно их центральных осей плоскостях.

На фиг. 8 изображен разрез Е-Е на фиг. 6 поперечной плоскости контактирующих элементов муфты положения плоскости перекоса и переходника двигателя в виде соединения выступ-паз, равнорасположенных в окружном положении относительно их центральных осей.

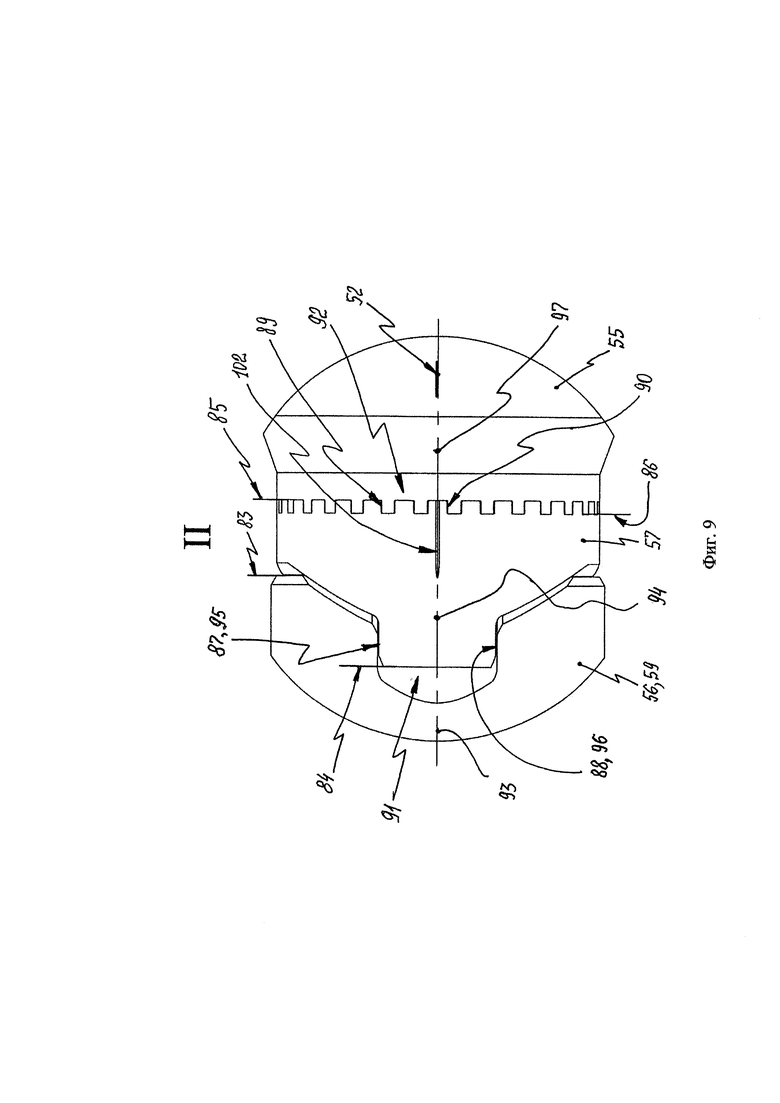

На фиг. 9 изображен элемент II на фиг. 2 - метка ноль, симметрично расположенная относительно контактирующих элементов муфты положения плоскости перекоса и полого корпуса шарнирной муфты в виде соединения выступ-паз, расположенных в параллельных относительно их центральных осей плоскостях.

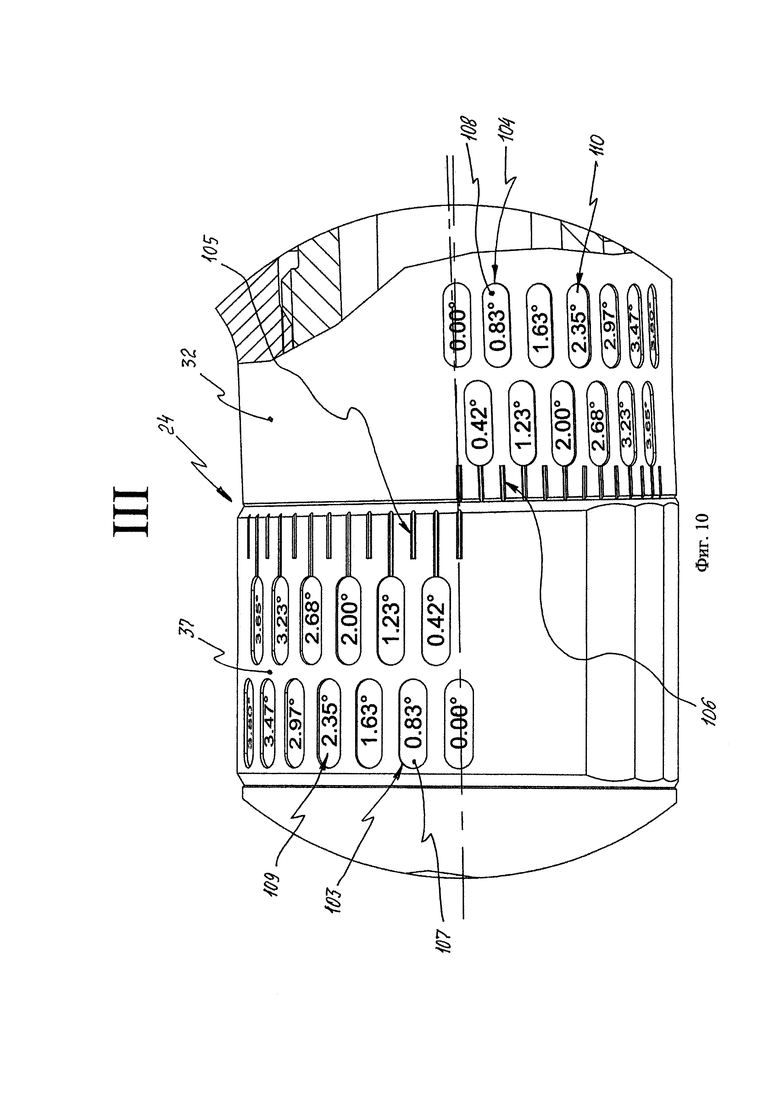

На фиг. 10 изображен элемент III на фиг. 2 - продольные канавки и продольные риски на поверхности зубчатой муфты и кривого трубчатого переводника в регуляторе угла перекоса, на дне продольных канавок -значения углов перекоса.

Героторный гидравлический двигатель 1 содержит трубчатый корпус 2, размещенный внутри него многозаходный винтовой героторный механизм 3, включающий закрепленную внутри корпуса 2 обкладку 4 из эластомера с внутренними винтовыми зубьями 5, с одинаковой толщиной обкладки из эластомера (R-Wall), и эксцентрично расположенный ротор 6 с наружными винтовыми зубьями 7 (отношение числа зубьев 7 ротора 6 к числу зубьев 5 обкладки 4 из эластомера в корпусе 2 равно 7/8), выполненные с возможностью эксцентричного вращения ротора 6 при насосной подаче текучей среды 8 (бурового раствора) через колонну бурильных труб (не показанную), и шпиндельную секцию 9, включающую корпус 10 шпиндельной секции 9, вал 11 шпиндельной секции 9, установленный в осевой опоре 12, выполненной в виде упорно-радиального многорядного подшипника 13, а также в верхней радиальной опоре 14 скольжения и нижней радиальной опоре 15 скольжения, причем вал 11 шпиндельной секции 9 содержит резьбу 16, предназначенную для крепления долота для бурения скважины (не показанного), а также содержит приводной вал, по существу, карданный вал 17 с шариками 18, 19, содержащий верхнюю полумуфту 20, жестко скрепленную резьбой 21 с ротором 6 героторного гидравлического двигателя 1, а также нижнюю полумуфту 22, жестко скрепленную резьбой 23 с валом 11 шпиндельной секции 9, предназначенные для передачи вращающего момента ротора 6 героторного гидравлического двигателя 1 на вал 11 шпиндельной секции 9 (и долото), изображено на фиг. 1, 3.

Героторный гидравлический двигатель 1 содержит регулятор 24 угла перекоса, расположенный между корпусом 2 двигателя 1 и корпусом 10 шпиндельной секции 9, включающий полый кривой вал 25 с наружными продольными шлицами 26, резьбой 27 на крае 28 и резьбой 29 на крае 30, прямой трубчатый переводник 31 и кривой трубчатый переводник 32, несоосно расположенные между собой, скрепленные с полым кривым валом 25 резьбой, соответственно 33 и 34 на направленных друг к другу краях, по существу на крае 28 полого кривого вала 25 и крае 35 прямого трубчатого переводника 31, а также на другом крае 30 полого кривого вала 25 и крае 36 кривого трубчатого переводника 32, изображено на фиг. 1, 3.

Регулятор 24 угла перекоса содержит зубчатую муфту 37 с внутренними продольными шлицевыми пазами 38 и прямоугольными зубьями 39 со стороны торца 40, направленного к торцу 36 (или краю 36) кривого трубчатого переводника 32, установленную на наружных продольных шлицах 26 полого кривого вала 25 между прямым трубчатым переводником 31 и кривым трубчатым переводником 32, а со стороны торца 36 (или края 36) кривого трубчатого переводника 32, направленного к зубчатой муфте 37, выполнены прямоугольные зубья 41, входящие в зацепление с прямоугольными зубьями 39 зубчатой муфты 37, изображено на фиг. 1, 4, 5.

Прямой трубчатый переводник 31 жестко скреплен наружной резьбой 42 с внутренней резьбой 43 трубчатого корпуса 2 двигателя 1, кривой трубчатый переводник 32 жестко скреплен наружной резьбой 44 с внутренней резьбой 45 корпуса 10 шпиндельной секции 9, изображено на фиг. 1.

Кроме того, на фиг. 1 изображено: поз.46 - центральная ось резьбы 33 прямого трубчатого переводника 31; поз.47 - центральная ось резьбы 27 полого кривого вала 25, соединяющей его с прямым трубчатым переводником 31, при этом центральная ось 46 резьбы 33 прямого трубчатого переводника 31 и центральная ось 47 резьбы 27 полого кривого вала 25, соединяющей его с прямым трубчатым переводником 31, расположены между собой соосно.

Поз. 48 - центральная ось резьбы 44 кривого трубчатого переводника 32, предназначенной для соединения с резьбой 45 корпуса 10 шпиндельной секции 10, в которой размещен вал 11 (с долотом для бурения скважины), при этом поз.49 - центральная ось резьбы 27 (изогнутой части) полого кривого вала 25, предназначенной для соединения с резьбой 33 прямого трубчатого переводника 31, зубчатая муфта 37 с внутренними продольными шлицевыми пазами 38 и зубьями 41 зубчатой муфты 37 со стороны торца 40, направленного к торцу 36 кривого трубчатого переводника 32, выполнена с наклоном торца 40 со стороны зубьев 41, изображено на фиг 1, 4, 5.

Один из наружных продольных шлицев 50 полого кривого вала 25 и один из внутренних продольных шлицевых пазов 51 зубчатой муфты 37, входящих в зацепление друг с другом, выполнены отличающимися по толщине шлица 50 и, соответственно, по ширине паза 51 от остальных, соответственно, наружных продольных шлицев 26 полого кривого вала 25 и внутренних продольных шлицевых пазов 38 зубчатой муфты 37, вследствие этого наружные продольные шлицы 26 на полом кривом валу 25 и внутренние продольные шлицевые пазы 38 в зубчатой муфте 37 соединяются между собой в одном окружном положении, изображено на фиг. 4.

Центральная ось 46 резьбы 33 прямого трубчатого переводника 31, центральная ось 47 резьбы 27 полого кривого вала 25, соединяющей его с прямым трубчатым переводником 31, а также центральная ось 48 резьбы 44 кривого трубчатого переводника 32, центральная ось 49 резьбы 27 (изогнутой части) полого кривого вала 25, предназначенной для соединения с резьбой 33 прямого трубчатого переводника 31, выполнены с возможностью расположения в одной плоскости 52, изображено на фиг. 2.

Центральная ось 46 резьбы 33 прямого трубчатого переводника 31, центральная ось 48 резьбы 44 кривого трубчатого переводника 32, центральная ось 49 резьбы 27 (изогнутой части) полого кривого вала 25, предназначенной для соединения с резьбой 33 прямого трубчатого переводника 31, выполнены с возможностью одинакового направления 53 перекоса, изображено на фиг. 1.

Героторный гидравлический двигатель 1 содержит переходник 54 бурильной колонны и переходник 55 двигателя 1, а между ними -шарнирную муфту 56 и примыкающую к шарнирной муфте 56 муфту 57 положения плоскости 52 перекоса, размещенные выше по потоку 8 от входа 58 двигателя 1, изображено на фиг. 1, 2, 6.

Шарнирная муфта 56 содержит полый корпус 59, скрепленный резьбой 60 на крае 61 с переходником 54 бурильной колонны резьбой 62 на крае 63 переходника 54 бурильной колонны, а также содержит полый вал 64 со сферической опорной пятой 65 и резьбовым хвостовиком 66, выполненный с возможностью скрепления резьбой 67 на хвостовике 66 с резьбой 68 переходника 55 двигателя 1, а также содержит сферический подпятник 69, выполненный из двух частей 70 и 71, охватывающих с двух сторон сферическую опорную пяту 65 полого вала 64, герметизирующие уплотнения 72, 73 сферической опорной пяты 65 полого вала 64 относительно сферического подпятника 69, выполненного из двух частей 70 и 71, герметизирующие уплотнения 74, 75 сферического подпятника 69 внутри полого корпуса 59 шарнирной муфты 56, а также содержит опорное кольцо 76 между краем (торцом) 63 переходника 54 бурильной колонны и торцом 77 части 70 сферического подпятника 69 для образования двухупорного соединения резьбы 62 на крае 63 переходника 54 бурильной колонны и резьбы 60 на крае 61 полого корпуса 59 шарнирной муфты 56, а также содержит уплотнение 78 между резьбовым хвостовиком 66 полого вала 64 и переходником 55 двигателя 1, изображено на фиг. 6.

Полый вал 64 выполнен с устройством 79 для затяжки резьбы 67 резьбового хвостовика 66 с резьбой 68 переходника 55 двигателя 1, выполненным в виде ряда полуцилиндрических впадин 80 для установки специального трубчатого ключа, при этом устройство 79 выполнено с возможностью герметичного уплотнения торца 81 резьбового хвостовика 66, контактирующего с торцом 82 переходника 55 двигателя 1, изображено на фиг. 6.

Полый корпус 59 шарнирной муфты 56 со стороны 83, обращенной к муфте 57 положения плоскости 52 перекоса, муфта 57 положения плоскости 52 перекоса с обеих сторон: со стороны 84, обращенной к полому корпусу 59 шарнирной муфты 56, а также со стороны 85, обращенной к переходнику 55 двигателя 1, а также переходник 55 двигателя 1 со стороны 86, обращенной к муфте 57 положения плоскости 52 перекоса, снабжены контактирующими элементами, соответственно 87 и 88, а также 89 и 90 с возможностью передачи вращающего момента бурильной колонны, выполненными в виде соединения "выступ-паз", соответственно 91 и 92, а сферическая опорная пята 65 полого вала 64 размещена внутри полого корпуса 59 шарнирной муфты 56, изображено на фиг. 6, 9.

Контактирующие элементы 87 и 88 муфты 57 положения плоскости 52 перекоса и полый корпус 59 шарнирной муфты 56, выполненные в виде соединения 91 "выступ-паз", расположены в параллельных относительно их центральных осей, соответственно 93 и 94, плоскостях, соответственно 95 и 96, на направленных друг к другу краях, соответственно 83 и 84, изображено на фиг. 2, 6, 7, 9.

Контактирующие элементы 89 и 90 муфты 57 положения плоскости 52 перекоса и переходник 55 двигателя 1, выполненные в виде соединения 92 "выступ-паз", равнорасположены в окружном положении относительно их центральных осей, соответственно 94 и 97 на направленных друг к другу краях, соответственно 85 и 86, изображено на фиг. 2, 6, 7, 9.

Центральная ось 98 резьбы 62 переходника 54 бурильной колонны, центральная ось 99 резьбы 68 переходника 55 двигателя 1, размещенные выше по потоку 8 от входа 58 двигателя 1, центральная ось 46 резьбы 33 прямого трубчатого переводника 31, жестко скрепленного резьбой 42 с резьбой 43 трубчатого корпуса 2 двигателя 1, а также центральная ось 48 резьбы 44 кривого трубчатого переводника 32 в регуляторе 24 угла перекоса, размещенном между корпусом 2 двигателя 1 и корпусом 10 шпиндельной секции 9, расположены в одной плоскости 52 с одинаковым направлением перекоса 53 и 100, при этом поз. 101 - угол перекоса центральной оси 98 резьбы 62 переходника 54 бурильной колонны относительно центральной оси 99 резьбы 68 переходника 55 двигателя 1, изображено на фиг. 1, 2, 6, 9.

На поверхности муфты 57 положения плоскости 52 перекоса выполнена метка 102 с углом перекоса, равным нулю, симметрично расположенная относительно контактирующих элементов 87 и 88 муфты 57 положения плоскости 52 перекоса и полого корпуса 59 шарнирной муфты 56, выполненных в виде соединения 91 "выступ-паз", расположенных в параллельных относительно их центральных осей, соответственно 93 и 94 плоскостях, соответственно 95 и 96 на направленных друг к другу краях, соответственно 83 и 84, изображено на фиг. 9.

На поверхности зубчатой муфты 37 и кривого трубчатого переводника 32 в регуляторе 24 угла перекоса выполнены продольные фрезерованные канавки, соответственно 103 и 104 (глубиной 2 мм), и соответствующие им продольные риски 105 и 106, на дне, соответственно 107 и 108 продольных канавок, соответственно 103 и 104 нанесены значения углов перекоса для зубчатой муфты 37 и кривого трубчатого переводника 32, по существу в интервале от 0.42° до 3.80° (для англоязычных заказчиков в качестве десятичного разделителя чисел вместо запятой используют точку), изображено на фиг. 10.

Центральная ось 98 резьбы 62 переходника 54 бурильной колонны, центральная ось 99 резьбы 68 переходника 55 двигателя 1, размещенные выше по потоку 8 от входа 58 двигателя 1, а также центральная ось 46 резьбы 33 прямого трубчатого переводника 31, жестко скрепленного резьбой 42 с резьбой 43 трубчатого корпуса 2 двигателя 1, а также центральная ось 48 резьбы 44 кривого трубчатого переводника 32 в регуляторе 24 угла перекоса, размещенном между корпусом 2 двигателя 1 и корпусом 10 шпиндельной секции 9, расположены в одной плоскости 52 с одинаковым направлением перекоса 53 и 100 с возможностью совмещения идентичных значений, например, 109 и 110 углов перекоса на дне 107 и 108 продольных канавок 103 и 104 на поверхности зубчатой муфты 37 и кривого трубчатого переводника 32 в регуляторе 24 угла перекоса с упомянутой меткой 102 угла перекоса, равной нулю, симметрично расположенной относительно контактирующих элементов 87 и 88 муфты 57 положения плоскости 52 перекоса и полого корпуса 59 шарнирной муфты 56, выполненных в виде соединения 91 "выступ-паз", расположенных в параллельных относительно их центральных осей, соответственно 93 и 94 плоскостях, соответственно 95 и 96 на направленных друг к другу краях, соответственно 83 и 84, изображено на фиг. 9, 10.

Героторный гидравлический двигатель DRU-120RF для бурения направленной скважины с горизонтальным интервалом (окончанием) в компоновке низа бурильной колонны работает следующим образом: поток бурового раствора под давлением, например, 25+35 МПа, по колонне бурильных труб подают через внутренние полости переходника 54 бурильной колонны, полого вала 64 и переходника 55 двигателя 1 на вход 58 двигателя 1, содержащего трубчатый корпус 2, размещенный внутри него многозаходный винтовой героторный механизм 3, включающий закрепленную внутри корпуса 2 обкладку 4 из эластомера с внутренними винтовыми зубьями 5, с одинаковой толщиной обкладки из эластомера (R-Wall), и эксцентрично расположенный ротор 6 с наружными винтовыми зубьями 7 (отношение числа зубьев 7 ротора 6 к числу зубьев 5 обкладки 4 из эластомера в корпусе 2 равно 7/8), выполненные с возможностью эксцентричного вращения ротора 6 при насосной подаче текучей среды 8 (бурового раствора) через колонну бурильных труб, далее буровой раствор под давлением попадает в винтовые (шлюзовые) камеры между ротором 6 и обкладкой 4 из эластомера, закрепленной внутри корпуса 2 двигателя 1.

Возникающий на роторе 6 вращающий момент приводит его в планетарно-роторное вращение внутри обкладки 4 из эластомера, закрепленной внутри корпуса 2 двигателя 1, которое при помощи верхней и нижней полумуфт 20, 22 и карданного вала 49 преобразуется во вращение (в противоположном направлении относительно планетарного вращения ротора 6) вала 11 шпиндельной секции 9, установленного в осевой опоре 12, выполненной в виде упорно-радиального многорядного подшипника 13, а также в верхней и нижней радиальных опорах скольжения 14 и 15 внутри корпуса 10 шпиндельной секции 9, причем на валу 11 шпиндельной секции 9 закреплено долото для бурения скважины (не показанное), осуществляя бурение скважины.

Вертикальный ствол скважины бурят до заданной глубины, затем буровые трубы бурильной колонны поочередно раскрепляют и поднимают, при этом компоновка низа бурильной колонны находится в вертикальном положении на буровой установке.

Устанавливают механические ключи на указанные в технологическом процессе зону прямого трубчатого переводника 31 и зону кривого трубчатого переводника 32 регулятора 24 угла перекоса двигателя 1.

Раскрепляют резьбовое соединение наружной резьбы 27 полого кривого вала 25 и внутренней резьбы 33 прямого трубчатого переводника 31, отворачивают прямой трубчатый переводник 31 регулятора 24 угла перекоса до появления зазора, например, 20±2 мм в кольцевом стыке между зубчатой муфтой 37 и кольцевым торцом 35 прямого трубчатого переводника 31 регулятора 24 угла перекоса, изображено на фиг.1, 4.

В процессе раскрепления резьбового соединения наружной резьбы 27 полого кривого вала 25 и внутренней резьбы 33 прямого трубчатого переводника 31 зубчатая муфта 37 и кривой трубчатый переводник 31 регулятора 24 угла перекоса двигателя 1 остаются в зацеплении, по существу, прямоугольные зубья 39 со стороны торца 40 зубчатой муфты 37 находятся в зацеплении с прямоугольными внутренними зубьями 41 кривого трубчатого переводника 32, изображено на фиг. 1, 4, 5.

Поднимают зубчатую муфту 37 вверх до выхода из зацепления прямоугольных зубьев 39 со стороны торца 40 зубчатой муфты 37 и прямоугольных внутренних зубьев 41 кривого трубчатого переводника 32, изображено на фиг. 1, 4, 5.

Удерживая зубчатую муфту 37 в верхнем положении, поворачивают ее относительно кривого трубчатого переводника 32 регулятора 24 угла перекоса двигателя 1 до совпадения меток требуемого по технологическому процессу угла перекоса, например, 109 и 110 углов перекоса на дне 107 и 108 фрезерованных продольных канавок 103 и 104 на поверхности зубчатой муфты 37 и кривого трубчатого переводника 32 в регуляторе 24 угла перекоса, например, 2.35° (для англоязычных заказчиков в качестве десятичного разделителя чисел вместо запятой используют точку), изображено на фиг. 1, 4, 5, 10.

Устанавливают механические ключи на указанные в технологическом процессе зону прямого трубчатого переводника 31 и зону кривого трубчатого переводника 32 регулятора 24 угла перекоса двигателя 1.

Заворачивают резьбовое соединение наружной резьбы 27 полого кривого вала 25 и внутренней резьбы 33 прямого трубчатого переводника 31, затем затягивают на заданный крутящий момент прямой трубчатый переводник 31 регулятора 24 угла перекоса двигателя 1.

Величину крутящего момента задают по технологическому процессу механизированным ключом, содержащим устройство для предотвращения "перезатяжки" (overtorquing) чрезмерным крутящим моментом.

В процессе свинчивания зубчатая муфта 37 и кривой трубчатый переводник 25 регулятора 24 угла перекоса двигателя 1 остаются в зацеплении, по существу, прямоугольные зубья 39 зубчатой муфты 37 находятся в зацеплении с прямоугольными внутренними зубьями 41 кривого трубчатого переводника 32, изображено на фиг. 1, 4, 5, 10.

В специальной зоне на буровой установке размещают лазерный дальномер, например, КОМЗ БД-1 на трех опорных стойках, направляют лазерный луч на совпадающие метки требуемого по технологическому процессу угла перекоса, например, 2.35°, по существу метки 109 и 110 углов перекоса на дне 107 и 108 фрезерованных продольных канавок 103 и 104 на поверхности зубчатой муфты 37 и кривого трубчатого переводника 32 в регуляторе 24 угла перекоса, изображено на фиг. 10.

Компоновка низа бурильной колонны находится в вертикальном положении на буровой установке.

Устанавливают механические ключи на указанные в технологическом процессе зону переводника 55 двигателя 1, при этом переходник 54 бурильной колонны в верхней части раскреплен от бурильных труб.

Устанавливают через внутреннюю полость переходника 54 бурильной колонны специальный трубчатый ключ в полый вал 64, выполненный с устройством 79 для затяжки резьбы 67 резьбового хвостовика 66 с резьбой 68 переходника 55 двигателя 1 в виде ряда полуцилиндрических впадин 80 для упомянутого ключа, производят отворачивание резьбового хвостовика 66 полого вала 64, придерживая муфту 57 положения плоскости 52 перекоса в верхнем положении до выхода из зацепления контактирующих элементов 89 и 90 муфты 57 положения плоскости 52 перекоса и переходника 55 двигателя 1, выполненных в виде соединения 92 "выступ-паз", равнорасположенных в окружном положении относительно их центральных осей, соответственно 94 и 97 на направленных друг к другу краях, соответственно 85 и 86, изображено на фиг. 2, 6, 7, 9.

При этом контактирующие элементы 87 и 88 муфты 57 положения плоскости 52 перекоса и полый корпус 59 шарнирной муфты 56, выполненные в виде соединения 91 "выступ-паз", расположенные в параллельных относительно их центральных осей, соответственно 93 и 94, плоскостях, соответственно 95 и 96, на направленных друг к другу краях, соответственно 83 и 84, находятся в зацеплении, изображено на фиг. 2, 6, 7, 9.

Опускают в скважину КНБК содержащую двигатель 1, шпиндельную секцию 9, вал 11 шпиндельной секции 9 с долотом, регулятор 24 угла перекоса, а также переходник 54 бурильной колонны и переходник 55 двигателя 1, а между ними - шарнирную муфту 56 и примыкающую к шарнирной муфте 56 муфту 57 положения плоскости 52 перекоса, размещенные выше по потоку 8 от входа 58 двигателя 1, до появления лазерной метки дальномера, например, КОМЗ БД-1, на поверхности муфты 57 положения плоскости 52 перекоса, изображено на фиг. 1, 2, 6.

Придерживая муфту 57 положения плоскости 52 перекоса в верхнем положении после выхода из зацепления контактирующих элементов 89 и 90 муфты 57 положения плоскости 52 перекоса и переходника 55 двигателя 1, выполненных в виде соединения 92 "выступ-паз", равнорасположенных в окружном положении относительно их центральных осей, соответственно 94 и 97 на направленных друг к другу краях, соответственно 85 и 86, поворачивают муфту 57 положения плоскости 52 перекоса до совмещения метки 102 с углом перекоса, равным нулю, симметрично расположенной относительно контактирующих элементов 87 и 88 муфты 57 положения плоскости 52 перекоса и полого корпуса 59 шарнирной муфты 56, выполненных в виде соединения 91 "выступ-паз", с лазерной меткой дальномера, например, КОМЗ БД-1, на поверхности муфты 57 положения плоскости 52 перекоса, изображено на фиг. 2, 6, 7, 8, 9, 10.

Муфту 57 положения плоскости 52 перекоса опускают и вводят в зацепление контактирующие элементы 89 и 90 муфты 57 положения плоскости 52 перекоса и переходника 55 двигателя 1, выполненные в виде соединения 92 "выступ-паз", равнорасположенные в окружном положении относительно их центральных осей, соответственно 94 и 97 на направленных друг к другу краях, соответственно 85 и 86, в положении в соответствии с лазерной меткой дальномера, например, КОМЗ БД-1, на поверхности муфты 57 положения плоскости 52 перекоса, изображено на фиг. 2, 6, 7, 8, 9, 10.

Устанавливают через внутреннюю полость переходника 54 бурильной колонны упомянутый трубчатый ключ в полый вал 64, выполненный с устройством 79 для затяжки резьбы 67 резьбового хвостовика 66 с резьбой 68 переходника 55 двигателя 1 в виде ряда полу цилиндрических впадин 80 для упомянутого ключа, затягивают на заданный крутящий момент резьбовой хвостовик 66 полого вала 64 с резьбой 68 переходника 55 двигателя 1, изображено на фиг. 2, 6, 7, 8, 9, 10.

Величину крутящего момента задают по технологическому процессу механизированным ключом, содержащим устройство для предотвращения "перезатяжки" (overtorquing) чрезмерным крутящим моментом.

Отключают и убирают лазерный дальномер КОМЗ БД-1 на трех опорных стойках.

Убирают упомянутый трубчатый ключ из полого вала 64, переходник 54 бурильной колонны скрепляют с буровой трубой, буровые трубы бурильной колонны поочередно скрепляют и спускают в скважину, далее осуществляют бурение направленной скважины с горизонтальным интервалом (окончанием) в подземных пластах при разработке месторождений нефти и газа.

Изобретение обеспечивает повышение точности проходки направленных скважин, уменьшение напряжений в бурильной колонне, а также повышение эффективности бурения криволинейного интервала скважины за счет установки в двигателе отклоняющего устройства, выполненного с возможностью управления положением плоскостей искривления бурильной колонны и набора угла при бурении от 50° до 60° на 30 метров проходки, путем установки в двигатель переходников бурильной колонны и двигателя, шарнирной муфты и муфты положения плоскости перекоса, размещенных выше по потоку от входа двигателя, и регулирования в окружном положении одноплоскостного изгиба переходников бурильной колонны и двигателя, расположенных между ними шарнирной муфты и муфты положения плоскости перекоса относительно плоскости искривления прямого и кривого трубчатых переводников регулятора угла перекоса, размещенного между корпусами двигателя и шпиндельной секции, с возможностью расположения в одной плоскости и одинакового направления перекоса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления положением плоскостей искривления героторного двигателя при бурении направленных скважин | 2022 |

|

RU2787045C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2023 |

|

RU2813646C1 |

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2467145C2 |

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2441125C2 |

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2414579C1 |

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА ВИНТОВОГО ГЕРОТОРНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2444601C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2018 |

|

RU2675613C1 |

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА С УСТРОЙСТВОМ ДЛЯ УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ПЛОСКОСТЕЙ ИСКРИВЛЕНИЯ ГЕРОТОРНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2358084C1 |

| ШАРНИРНАЯ МУФТА ДЛЯ СОЕДИНЕНИЯ БУРИЛЬНОЙ КОЛОННЫ С ЗАБОЙНЫМ ДВИГАТЕЛЕМ | 2005 |

|

RU2285106C2 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2017 |

|

RU2669603C1 |

Изобретение относится к гидравлическим приводам для вращательного бурения, содержащим отклоняющие устройства, задающие проектный угол искривления направленной скважины. Двигатель содержит трубчатый корпус, размещенный внутри него многозаходный винтовой героторный механизм и шпиндельную секцию, включающую корпус шпиндельной секции, вал шпиндельной секции, приводной вал, а также регулятор угла перекоса, расположенный между корпусами двигателя и шпиндельной секции, включающий полый кривой вал с наружными продольными шлицами и резьбой на его краях, прямой и кривой трубчатые переводники, несоосно расположенные между собой, скрепленные с полым кривым валом резьбой, зубчатую муфту с внутренними продольными шлицевыми пазами и зубьями со стороны торца, направленного к торцу кривого трубчатого переводника, установленную на наружных продольных шлицах полого кривого вала между прямым и кривым трубчатыми переводниками, а со стороны торца кривого трубчатого переводника, направленного к зубчатой муфте, выполнены зубья, входящие в зацепление с зубьями зубчатой муфты. Центральные оси резьбы прямого и кривого трубчатых переводников расположены в одной плоскости и имеют одинаковое направление перекоса. Двигатель содержит переходники бурильной колонны и двигателя, а между ними - шарнирную муфту и примыкающую к ней муфту положения плоскости перекоса, размещенные выше по потоку от входа двигателя. Шарнирная муфта содержит полый корпус, скрепленный с переходником бурильной колонны резьбой на направленных друг к другу краях, а также полый вал со сферической опорной пятой и резьбовым хвостовиком, выполненный с возможностью скрепления с переходником двигателя, сферический подпятник, герметизирующие уплотнения сферической опорной пяты полого вала. Полый корпус шарнирной муфты со стороны, обращенной к муфте положения плоскости перекоса, муфта положения плоскости перекоса с обеих сторон, а также переходник двигателя со стороны, обращенной к муфте положения плоскости перекоса, снабжены контактирующими элементами с возможностью передачи вращающего момента бурильной колонны, выполненными в виде соединения выступ-паз, а сферическая опорная пята полого вала размещена внутри полого корпуса шарнирной муфты. Контактирующие элементы муфты положения плоскости перекоса и полый корпус шарнирной муфты выполнены в виде соединения выступ-паз, расположенных в параллельных относительно их центральных осей плоскостях на направленных друг к другу краях. Контактирующие элементы муфты положения плоскости перекоса и переходник двигателя выполнены в виде соединения выступ-паз, равнорасположенных в окружном положении относительно их центральных осей на направленных друг к другу краях. Центральные оси резьбы переходников бурильной колонны и двигателя, прямого и кривого трубчатых переводников регулятора угла перекоса, размещенного между корпусами двигателя и шпиндельной секции, расположены в одной плоскости с одинаковым направлением перекоса. Обеспечивается повышение точности проходки направленных скважин, уменьшение напряжений в бурильной колонне, а также повышение эффективности бурения криволинейного интервала скважины. 1 з.п. ф-лы, 10 ил.

1. Героторный гидравлический двигатель, содержащий трубчатый корпус, размещенный внутри него многозаходный винтовой героторный механизм, включающий закрепленную внутри корпуса обкладку из эластомера с внутренними винтовыми зубьями и эксцентрично расположенный ротор с наружными винтовыми зубьями, выполненные с возможностью эксцентричного вращения ротора при насосной подаче текучей среды, и шпиндельную секцию, включающую корпус шпиндельной секции, вал шпиндельной секции, установленный в осевой опоре, выполненной в виде упорно-радиального многорядного подшипника, а также в верхней и нижней радиальных опорах скольжения, приводной вал для соединения ротора с валом шпинделя, а также содержащий регулятор угла перекоса, расположенный между корпусами двигателя и шпиндельной секции, включающий полый кривой вал с наружными продольными шлицами и резьбой на его краях, прямой и кривой трубчатые переводники, несоосно расположенные между собой, скрепленные с полым кривым валом резьбой на направленных друг к другу краях, зубчатую муфту с внутренними продольными шлицевыми пазами и зубьями со стороны торца, направленного к торцу кривого трубчатого переводника, установленную на наружных продольных шлицах полого кривого вала между прямым и кривым трубчатыми переводниками, а со стороны торца кривого трубчатого переводника, направленного к зубчатой муфте, выполнены зубья, входящие в зацепление с зубьями зубчатой муфты, прямой трубчатый переводник скреплен с резьбой корпуса двигателя, кривой трубчатый переводник скреплен с резьбой корпуса шпиндельной секции, при этом центральные оси резьбы на краях прямого и кривого трубчатых переводников расположены в одной плоскости и имеют одинаковое направление перекоса, отличающийся тем, что он содержит переходники бурильной колонны и двигателя, а между ними - шарнирную муфту и примыкающую к ней муфту положения плоскости перекоса, размещенные выше по потоку от входа двигателя, шарнирная муфта содержит полый корпус, скрепленный с переходником бурильной колонны резьбой на направленных друг к другу краях, а также полый вал со сферической опорной пятой и резьбовым хвостовиком, выполненный с возможностью скрепления с переходником двигателя, сферический подпятник, герметизирующие уплотнения сферической опорной пяты полого вала, при этом полый корпус шарнирной муфты со стороны, обращенной к муфте положения плоскости перекоса, муфта положения плоскости перекоса с обеих сторон, а также переходник двигателя со стороны, обращенной к муфте положения плоскости перекоса, снабжены, каждые, контактирующими элементами с возможностью передачи вращающего момента бурильной колонны, выполненными в виде соединения выступ-паз, а сферическая опорная пята полого вала размещена внутри полого корпуса шарнирной муфты, при этом контактирующие элементы муфты положения плоскости перекоса и полый корпус шарнирной муфты выполнены в виде соединения выступ-паз, расположенных в параллельных относительно их центральных осей плоскостях на направленных друг к другу краях, контактирующие элементы муфты положения плоскости перекоса и переходник двигателя выполнены в виде соединения выступ-паз, равнорасположенных в окружном положении относительно их центральных осей на направленных друг к другу краях, при этом центральные оси резьбы переходников бурильной колонны и двигателя, а также прямого и кривого трубчатых переводников регулятора угла перекоса, размещенного между корпусами двигателя и шпиндельной секции, расположены в одной плоскости с одинаковым направлением перекоса.

2. Героторный гидравлический двигатель по п. 1, отличающийся тем, что на поверхности муфты положения плоскости перекоса выполнена метка с углом перекоса, равным нулю, симметрично расположенная относительно контактирующих элементов муфты положения плоскости перекоса и полого корпуса шарнирной муфты, выполненных в виде соединения выступ-паз, расположенных в параллельных относительно их центральных осей плоскостях на направленных друг к другу краях, на поверхности зубчатой муфты и кривого трубчатого переводника в регуляторе угла перекоса выполнены продольные канавки и соответствующие им продольные риски, на дне продольных канавок нанесены значения углов перекоса, при этом центральные оси резьбы переходников бурильной колонны и двигателя, а также прямого и кривого трубчатых переводников регулятора угла перекоса расположены с возможностью совмещения идентичных значений углов перекоса на дне продольных канавок на поверхности зубчатой муфты и кривого трубчатого переводника в регуляторе угла перекоса с упомянутой меткой угла перекоса, равной нулю, симметрично расположенной относительно контактирующих элементов муфты положения плоскости перекоса и полого корпуса шарнирной муфты, выполненных в виде соединения выступ-паз, расположенных в параллельных относительно их центральных осей плоскостях на направленных друг к другу краях.

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2467145C2 |

| ШАРНИРНАЯ МУФТА ДЛЯ СОЕДИНЕНИЯ БУРИЛЬНОЙ КОЛОННЫ С ЗАБОЙНЫМ ДВИГАТЕЛЕМ | 2005 |

|

RU2285106C2 |

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА С УСТРОЙСТВОМ ДЛЯ УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ПЛОСКОСТЕЙ ИСКРИВЛЕНИЯ ГЕРОТОРНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2358084C1 |

| КАРДАННЫЙ ВАЛ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2405903C1 |

| US 4745982 A1, 24.05.1988 | |||

| US 5343966 A, 06.09.1994. | |||

Авторы

Даты

2022-11-28—Публикация

2022-02-11—Подача