Изобретение относится к устройствам для бурения наклонно-направленных и горизонтальных нефтяных и газовых скважин, а именно - к регуляторам угла перекоса винтовых героторных гидравлических двигателей в компоновке низа бурильных колонн.

Известен регулятор угла перекоса, состоящий из центрального трубчатого элемента и соединенных с ним трех несоосных между собой трубчатых элементов, каждый из которых имеет внутреннее сквозное отверстие, при этом внутренний трубчатый элемент расположен в центре между первым и вторым трубчатыми элементами, а первый и второй трубчатые элементы соединены с внутренним трубчатым элементом резьбами на обращенных один к другому краях, при этом первый трубчатый элемент предназначен для соединения с корпусом винтового героторного двигателя, а второй трубчатый элемент предназначен для соединения с корпусом шпинделя, в котором размещен вал с долотом для бурения скважины (US 5101915 А, 07.04.1992).

В известной конструкции центральный и внутренний трубчатые элементы соединены шпоночным соединением и предусматривают переустановку нового значения угла перекоса при подъеме колонны бурильных труб без разъединения с винтовым героторным двигателем, а центральные продольные оси резьб первого и второго трубчатых элементов, предназначенных для соединения с корпусом винтового героторного двигателя и соответственно с корпусом шпинделя, пересекаются с центральными продольными осями внутреннего трубчатого элемента в двух точках (показано на фиг.6).

В компоновке низа бурильной колонны через внутренний трубчатый элемент 6 регулятора угла перекоса проходит приводной (карданный или торсионный) вал, содержащий верхнюю полумуфту, соединенную резьбой с ротором винтового героторного двигателя, а также содержащий нижнюю полумуфту, соединенную резьбой с валом шпинделя с закрепленным на нем долотом для бурения скважины.

Недостатком известного регулятора угла перекоса винтового героторного двигателя является неполная возможность размещения приводного вала увеличенного диаметра без увеличения внутреннего диаметра внутреннего трубчатого элемента регулятора при максимальном угле искривления, минимальном зазоре между приводным валом и внутренней поверхностью внутреннего трубчатого элемента и максимальном эксцентриситете в соединении ротор-статор винтового героторного двигателя в плоскости искривления регулятора угла перекоса с целью повышения момента сопротивления и прочностных характеристик приводного вала, увеличения передаваемого крутящего момента, повышения ресурса и надежности приводного вала.

Известен регулятор угла перекоса с устройством для управления положением плоскостей искривления героторного двигателя, содержащий кривой вал с наружными шлицами, муфту с торцовыми зубьями, верхний и кривой переводники, несоосно расположенные между собой, при этом муфта установлена на шлицах кривого вала, а верхний и кривой переводники соединены с кривым валом резьбами на обращенных друг к другу краях, оси резьб, выполненных на искривленных участках кривого вала и кривого переводника, пересекаются в одной точке на центральной оси кривого вала, имея одну плоскость искривления, при этом он содержит промежуточный вал с присоединительными резьбами и наружными шлицами, обойму с зубчатой насечкой на торце, установленную на наружных шлицах промежуточного вала, и соединительный переводник с зубчатой насечкой на верхнем торце, взаимодействующей с зубчатой насечкой обоймы, промежуточный вал скреплен резьбами с нижним краем кривого переводника и верхним краем соединительного переводника, а соединительный переводник установлен на промежуточном валу с возможностью окружного смещения относительно обоймы и скреплен резьбой с верхним краем статора героторного двигателя (RU 2358084 С1, 10.06.2009).

Регулятор угла перекоса I и устройство III для управления положением плоскостей искривления героторного двигателя имеют две точки перекоса и искривляются в двух плоскостях, результирующий угол искривления имеет сложную пространственную форму, что усложняет его точное вычисление при промежуточных дискретных установках угла перекоса.

Второй регулятор угла перекоса I или устройство III для управления положением плоскостей искривления героторного двигателя размещают обычно выше одной из секций забойного двигателя, что обеспечивает более простую регулировку величины угла перекоса или возможности отклонения, а также позволяет вращать двигатель в скважине во время прямого (роторного) бурения.

В компоновке низа бурильной колонны через трубчатый кривой вал 1 и трубчатый промежуточный вал 10 регулятора угла перекоса проходит приводной (карданный или торсионный) вал, содержащий верхнюю полумуфту, соединенную резьбой с ротором винтового героторного двигателя, а также содержащий нижнюю полумуфту, соединенную резьбой с валом шпинделя с закрепленным на нем долотом для бурения скважины.

Недостатком известного регулятора угла перекоса винтового героторного двигателя является неполная возможность размещения приводного вала увеличенного диаметра без увеличения внутренних диаметров кривого вала и промежуточного вала при максимальном угле искривления, минимальном зазоре между кривым валом и приводным валом, а также между промежуточным валом и приводным валом, и максимальном эксцентриситете в соединении ротор-статор винтового героторного двигателя в плоскости искривления регулятора угла перекоса с целью повышения момента сопротивления и прочностных характеристик приводного вала, увеличения передаваемого крутящего момента, повышения ресурса и надежности приводного вала.

Недостатками известной конструкции являются также:

- увеличение, по существу, в два раза ее длины и вследствие этого увеличение длины приводного вала, а также невозможность размещения приводного вала внутри кривого вала 1 и промежуточного вала 10 при максимальном угле искривления (до 3°) регулятора угла перекоса I и регулируемого отклоняющего устройства III, и максимальном эксцентриситете в соединении ротор-статор винтового героторного двигателя, вследствие задевания его за внутренние стенки кривого вала 1 и промежуточного вала 10;

- высокая стоимость работ по определению угла смещения плоскостей искривления регулятора угла перекоса I и регулируемого отклоняющего устройства III героторного двигателя с использованием продольных рисок 20 и 21 и переноса их на соответствующие продольные риски 22 и 23 регулятора угла перекоса I при подъеме из скважины вследствие необходимости проведения вышеуказанных работ механизированным ключом, содержащим устройство для предотвращения перезатяжки (overtorquing) чрезмерным крутящим моментом.

- ухудшение проходимости, т.е. повышение сопротивления и напряжений в компоновке низа бурильной колонны за счет увеличения длины известной конструкции, по существу, регулятора и устройства для управления положением плоскостей искривления героторного двигателя при прохождении (с вращением колонны бурильных труб) через радиусные участки ствола скважины.

- недостаточные ресурс и надежность при максимальном угле (до 3°) искривления регулятора угла перекоса I и регулируемого отклоняющего устройства III и максимальном эксцентриситете между центральными продольными осями в соединении ротор-статор двигательной секции, вследствие невозможности вращения колонны бурильных труб при прохождении через радиусные участки ствола наклонно-направленной скважины, имеющие участки малого и среднего радиуса 30÷100 м, в условиях интенсивного трения по стволу скважины.

Наиболее близким к заявляемой конструкции является регулятор угла перекоса винтового героторного двигателя, содержащий полый кривой вал с наружными шлицами, первой и второй резьбами на его краях, зубчатую муфту с внутренними продольными шлицевыми пазами и зубьями на торце, установленную на наружных продольных шлицах полого кривого вала, прямой и кривой трубчатые переводники, несоосно расположенные между собой, причем на торце кривого трубчатого переводника выполнены зубья, входящие в зацепление с зубьями на торце зубчатой муфты, прямой и кривой трубчатые переводники соединены с полым кривым валом резьбами на направленных один к другому краях, при этом прямой трубчатый переводник предназначен для соединения с резьбой корпуса винтового героторного двигателя, кривой трубчатый переводник предназначен для соединения с резьбой корпуса шпинделя, в котором размещен вал с долотом для бурения скважины, а центральные продольные оси резьб прямого и кривого трубчатых переводников, предназначенных для соединения с корпусом винтового героторного двигателя и соответственно с корпусом шпинделя, пересекаются с центральными продольными осями кривого переводника в двух точках (US 5343966 А, 06.09.1994).

В регуляторе угла перекоса винтового героторного двигателя центральный и внутренний трубчатые элементы соединены шлицевым соединением и предусматривают переустановку нового значения угла перекоса при подъеме колонны бурильных труб без разъединения с забойным двигателем.

В компоновке низа бурильной колонны внутри регулятора угла перекоса через полый кривой вал 50 проходит приводной (карданный или торсионный) вал, содержащий верхнюю полумуфту, соединенную резьбой с ротором винтового героторного двигателя, а также содержащий нижнюю полумуфту, соединенную резьбой с валом шпинделя с закрепленным на нем долотом для бурения скважины.

Недостатком известного регулятора угла перекоса винтового героторного двигателя является неполная возможность размещения приводного вала увеличенного диаметра без увеличения внутреннего диаметра полого кривого вала регулятора при максимальном угле искривления, минимальном зазоре между приводным валом и внутренней поверхностью полого кривого вала и максимальном эксцентриситете в соединении ротор-статор винтового героторного двигателя в плоскости искривления регулятора угла перекоса с целью повышения момента сопротивления и прочностных характеристик приводного вала, увеличения передаваемого крутящего момента, повышения ресурса и надежности приводного вала.

Техническая задача, на решение которой направлено заявляемое изобретение, - размещение приводного вала увеличенного диаметра без увеличения внутреннего диаметра полого кривого вала регулятора, что повышает момент сопротивления и прочностные характеристики приводного вала, увеличивает передаваемый крутящий момент, ресурс и надежность приводного вала, проходящего внутри регулятора угла перекоса и передающего крутящий момент от ротора винтового героторного двигателя на вал шпинделя с закрепленным на нем долотом, при максимальном угле искривления, минимальном зазоре между приводным валом и внутренней поверхностью полого кривого вала и максимальном эксцентриситете в соединении ротор-статор винтового героторного двигателя в плоскости искривления регулятора угла перекоса за счет расположения ближней к долоту точки искривления регулятора на определенных расстояниях от торца полого кривого вала, связанных соотношением с внутренним диаметром полого кривого вала.

Сущность технического решения заключается в том, что в регуляторе угла перекоса винтового героторного двигателя, содержащем полый кривой вал с наружными шлицами, первой и второй резьбами на его краях, зубчатую муфту с внутренними продольными шлицевыми пазами и зубьями на торце, установленную на наружных продольных шлицах полого кривого вала, прямой и кривой трубчатые переводники, несоосно расположенные между собой, причем на торце кривого трубчатого переводника выполнены зубья, входящие в зацепление с зубьями на торце зубчатой муфты, прямой и кривой трубчатые переводники соединены с полым кривым валом резьбами на направленных один к другому краях, при этом прямой трубчатый переводник предназначен для соединения с резьбой корпуса винтового героторного двигателя, кривой трубчатый переводник предназначен для соединения с резьбой корпуса шпинделя, в котором размещен вал с долотом для бурения скважины, а центральные продольные оси резьб прямого и кривого трубчатых переводников, предназначенных для соединения с корпусом винтового героторного двигателя и соответственно с корпусом шпинделя, пересекаются с центральными продольными осями кривого переводника в двух точках, согласно изобретению точка пересечения центральной продольной оси второй резьбы полого кривого вала, соединяющей его с резьбой трубчатого кривого переводника, и центральной продольной оси резьбы трубчатого кривого переводника, предназначенной для соединения с резьбой корпуса шпинделя, расположена на центральной продольной оси второй резьбы полого кривого вала, соединяющей его с резьбой трубчатого кривого переводника, на расстоянии L от торца полого кривого вала, расположенного со стороны трубчатого кривого переводника, которое с внутренним диаметром D полого кривого вала связано соотношением: L=(0,25÷0,65)D.

Выполнение регулятора угла перекоса винтового героторного двигателя таким образом, что точка пересечения центральной продольной оси второй резьбы полого кривого вала, соединяющей его с резьбой трубчатого кривого переводника, и центральной продольной оси резьбы трубчатого кривого переводника, предназначенной для соединения с резьбой корпуса шпинделя, расположена на центральной продольной оси второй резьбы полого кривого вала, соединяющей его с резьбой трубчатого кривого переводника, на расстоянии L от торца полого кривого вала, расположенного со стороны трубчатого кривого переводника, которое с внутренним диаметром D полого кривого вала связано соотношением: L=(0,25÷0,65)D, обеспечивает размещение приводного вала увеличенного диаметра без увеличения внутреннего диаметра полого кривого вала регулятора, что повышает момент сопротивления и прочностные характеристики приводного вала, увеличивает передаваемый крутящий момент, ресурс и надежность приводного вала, проходящего внутри регулятора угла перекоса и передающего крутящий момент от ротора винтового героторного двигателя на вал шпинделя с закрепленным на нем долотом, при максимальном угле искривления, минимальном зазоре между приводным валом и внутренней поверхностью полого кривого вала и максимальном эксцентриситете в соединении ротор-статор винтового героторного двигателя в плоскости искривления регулятора угла перекоса за счет расположения ближней к долоту точки искривления регулятора на определенных расстояниях от торца полого кривого вала, связанных соотношением с внутренним диаметром полого кривого вала.

В эксплуатации были случаи отказа винтовых героторных двигателей из-за поломок карданных валов на двигателях типоразмера 95 мм и на двигателях типоразмера 106 мм.

С целью предотвращения поломок карданных валов была проработана возможность усиления карданных валов ДРУ2-95РС.014 и ДРУ1-106РС.008, применяемых на двигателях типоразмеров 95 и 106 мм соответственно.

В качестве одной из мер предлагался переход на изготовление указанных валов из стали 38ХН3МФА с лучшими прочностными характеристиками, чем у применяемой стали 40ХН2МА. Предел текучести термообработанной стали 38ХН3МФА составляет не менее 1000 МПа против 780 МПа для стали 40ХН2МА. Это позволяет увеличить прочностные характеристики валов на 28%.

Была рассмотрена возможность увеличения диаметра карданных валов в месте поломки. Для этого были определены минимальные зазоры между карданным валом и внутренней поверхностью сердечника регулятора угла при максимальном угле искривления регулятора и максимальном эксцентриситете в соединении ротор-статор двигательной секции.

Момент сопротивления W карданного вала в опасном сечении определяется по формуле: W=πd3/32 в см3, где d - наружный диаметр карданного вала.

Использование данного изобретения, в котором точка пересечения центральной продольной оси второй резьбы полого кривого вала, соединяющей его с резьбой трубчатого кривого переводника, и центральной продольной оси резьбы трубчатого кривого переводника, предназначенной для соединения с резьбой корпуса шпинделя, расположена на центральной продольной оси второй резьбы полого кривого вала, соединяющей его с резьбой трубчатого кривого переводника, на расстоянии L от торца полого кривого вала, расположенного со стороны трубчатого кривого переводника, которое с внутренним диаметром D полого кривого вала связано соотношением: L=(0,25÷0,65)D, обеспечивает размещение карданного вала увеличенного диаметра без увеличения внутреннего диаметра полого кривого вала регулятора угла перекоса, по существу, наружный диаметр карданного вала ДРУ2-95РС.014 может быть увеличен с 33,5 мм до 36 мм, а карданного вала ДРУ1-106РС.008 - с 38 мм до 41 мм.

Увеличение наружного диаметра карданного вала в месте поломки приводит к увеличению момента сопротивления в данном сечении для карданного вала ДРУ2-95РС.014 с 3,69 см3 до 4,58 см3, для карданного вала ДРУ1-106РС.008 - с 5,38 см3 до 6,76 см3, то есть на 24% и 26% соответственно.

Совместное применение указанных мероприятий приводит к увеличению прочностных характеристик карданных валов ДРУ2-95РС.014 и ДРУ1-106РС.008 на 46% и 49% соответственно.

Ниже представлен лучший вариант регулятора угла перекоса, обеспечивающего изменение угла перекоса от нуля до трех градусов с шагом в одну четверть градуса, для винтового героторного гидравлического двигателя ДРУ3-106РС.

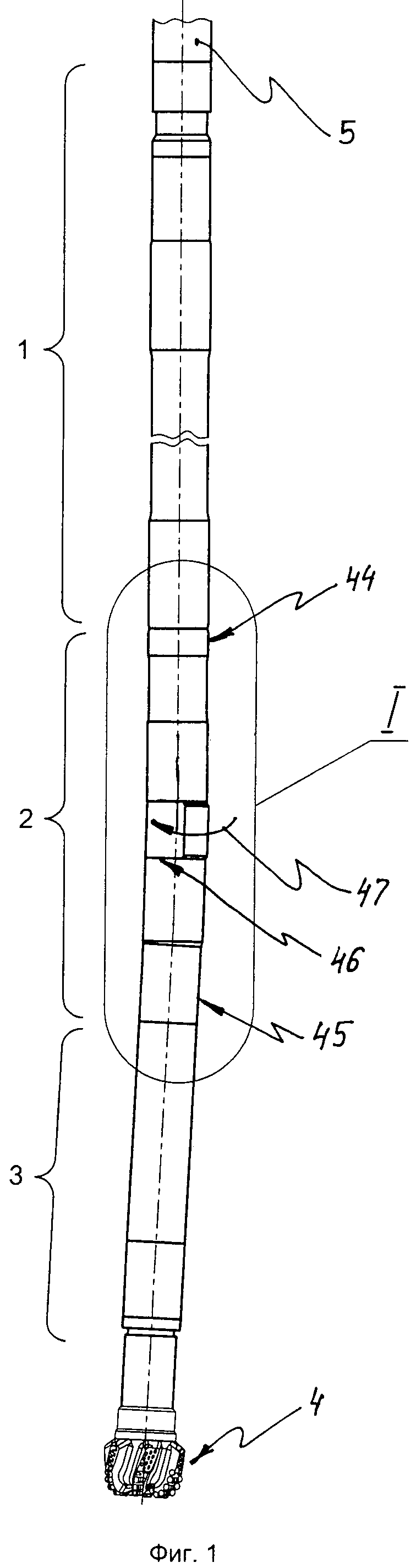

На фиг.1 показан винтовой героторный двигатель с регулятором угла перекоса, шпинделем и долотом в компоновке низа бурильной колонны.

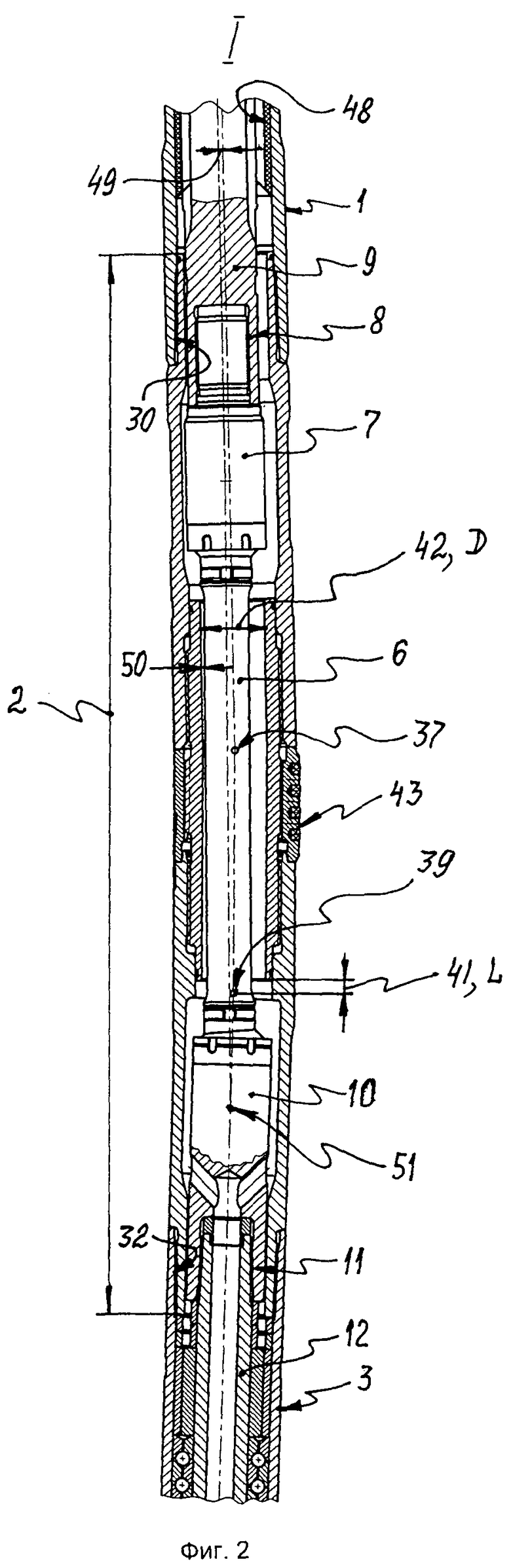

На фиг.2 показан элемент I на фиг.1 выходной части винтового героторного двигателя, соединенного регулятором угла перекоса с шпинделем.

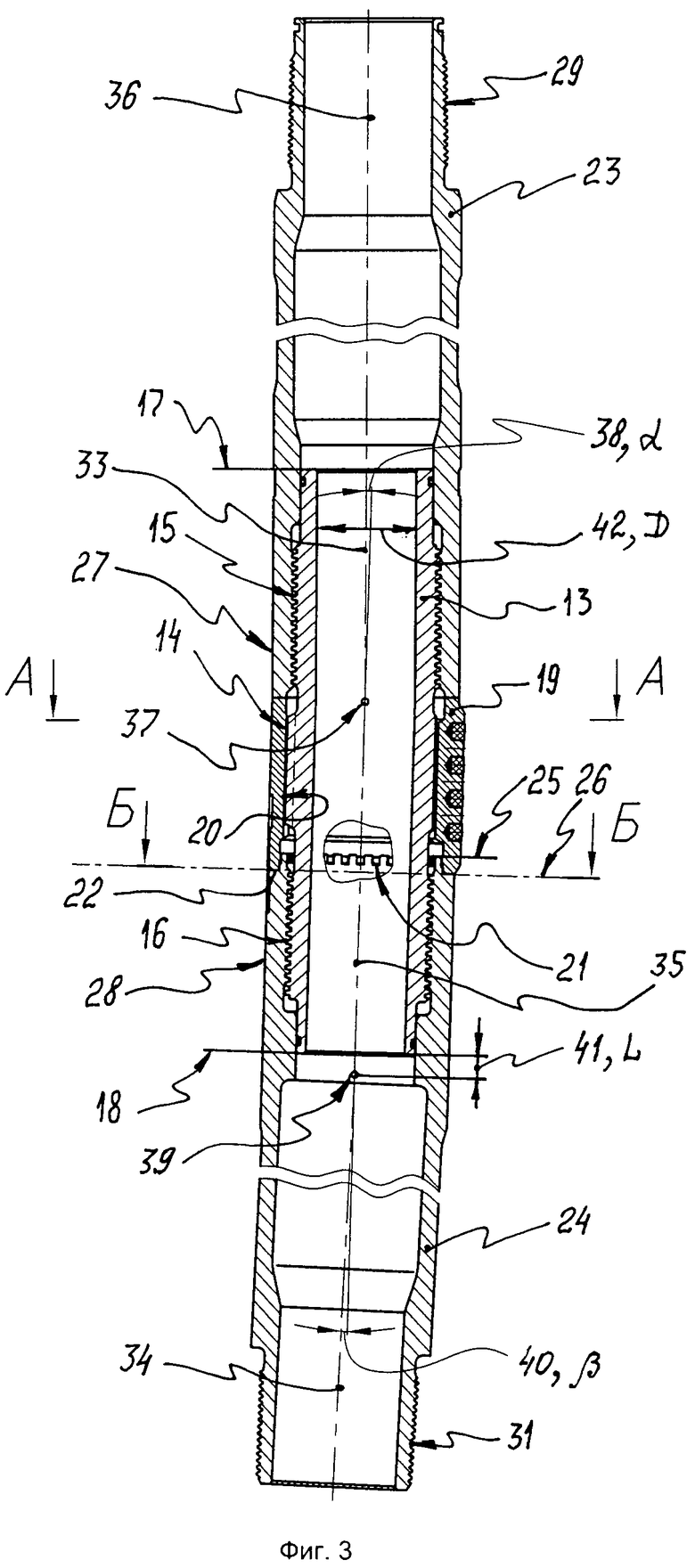

На фиг.3 показан регулятор угла перекоса винтового героторного двигателя в плоскости искривления колонны бурильных труб.

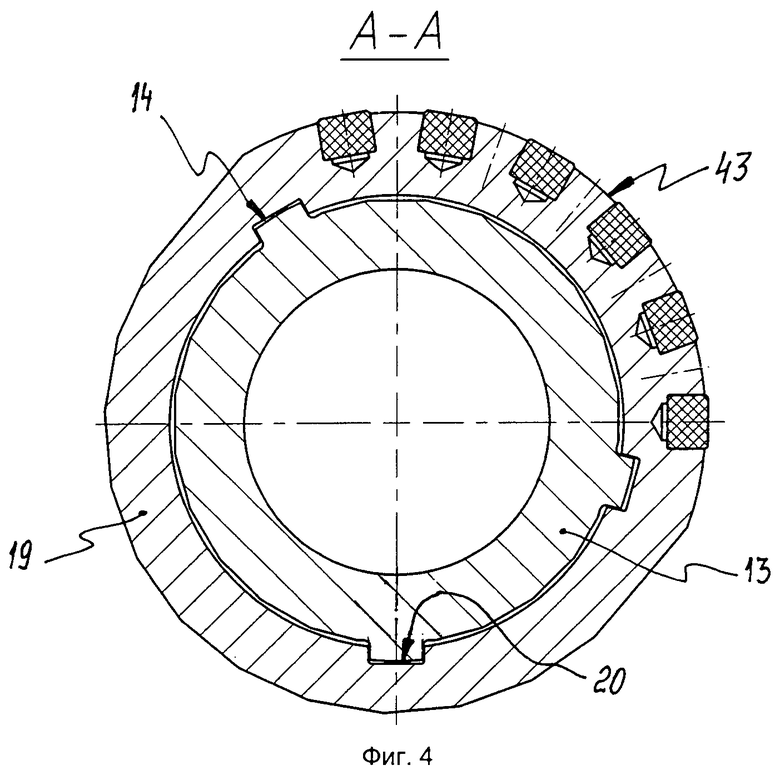

На фиг.4 показан разрез А-А на фиг.3 поперек плоскости продольных наружных шлицев полого кривого вала и внутренних продольных шлицевых пазов зубчатой муфты, входящих в зацепление друг с другом.

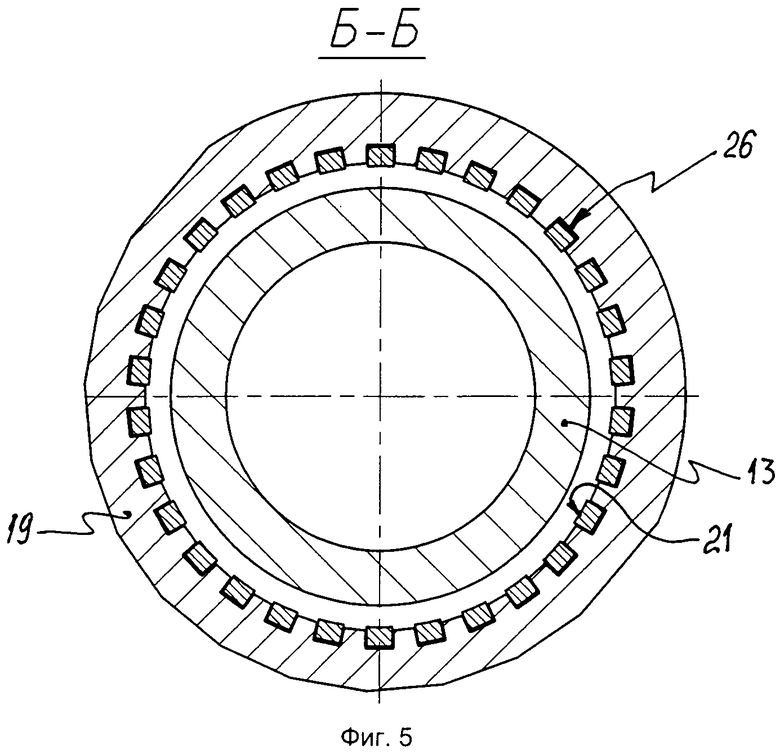

На фиг.5 показан разрез Б-Б на фиг.3 в поперечной плоскости стыка торцовых зубьев зубчатой муфты и кривого трубчатого переводника.

Винтовой героторный двигатель 1 с регулятором 2 угла перекоса, шпинделем 3 и долотом 4 в компоновке низа бурильных труб 5 показан на фиг.1.

Внутри регулятора 2 угла перекоса размещен карданный вал 6, содержащий верхнюю полумуфту 7, соединенную резьбой 8 с ротором 9 винтового героторного двигателя 1, а также содержащий нижнюю полумуфту 10, соединенную резьбой 11 с валом 12 шпинделя 3, показано на фиг.2.

Регулятор 2 угла перекоса винтового героторного двигателя 1 содержит полый кривой вал 13 с наружными шлицами 14, первой резьбой 15, второй резьбой 16 на его краях соответственно, 17, 18, зубчатую муфту 19 с внутренними продольными шлицевыми пазами 20 и внутренними прямоугольными зубьями 21 на торце 22, установленную на наружных продольных шлицах 14 полого кривого вала 13, прямой трубчатый переводник 23 и кривой трубчатый переводник 24, несоосно расположенные между собой, причем на торце 25 кривого переводника 24 выполнены прямоугольные зубья 26, входящие в зацепление с прямоугольными внутренними зубьями 21 на торце 22 зубчатой муфты 19, при этом прямой переводник 23 и кривой переводник 24 соединены с полым кривым валом 13 резьбами соответственно 15 и 16 на направленных один к другому краях, по существу, на крае 17 полого кривого вала 13 и крае 27 прямого трубчатого переводника 23, а также на другом крае 18 полого кривого вала 13 и крае 28 кривого трубчатого переводника 24, показано на фиг.3, 4.

Прямой трубчатый переводник 23 предназначен для соединения резьбой 29 с резьбой 30 корпуса 1 винтового героторного двигателя, кривой трубчатый переводник 24 предназначен для соединения резьбой 31 с резьбой 32 корпуса 3 шпинделя, в котором размещен вал 12 с долотом 4 для бурения скважины, показано на фиг.2, 3.

При этом поз.33 - центральная продольная ось резьбовой части 15 полого кривого вала 13, соединяющей его с прямым переводником 23; поз.34 - центральная продольная ось резьбовой части 31 кривого переводника 24, предназначенной для соединения с шпинделем 3 забойного двигателя 1; поз.35 - центральная продольная ось искривленной резьбовой части 16 полого кривого вала 13, предназначенной для соединения с искривленной резьбовой частью 28 кривого переводника 24, а также одновременно центральная продольная ось искривленной части 28 кривого переводника 24, предназначенной для соединения с искривленной резьбовой частью 16 полого кривого вала 13, а центральная продольная ось резьбы 29 прямого трубчатого переводника 23 обозначена поз.36, показано на фиг.3.

Центральная продольная ось 33 резьбовой части 15 полого кривого вала 13, соединяющей его с прямым переводником 23, и центральная продольная ось 36 резьбы 29 прямого трубчатого переводника 23 расположены между собой соосно, показано на фиг.3.

Центральная продольная ось 36 резьбы 29 прямого трубчатого переводника 23, предназначенной для соединения с резьбой 30 корпуса 1 винтового героторного двигателя, пересекается с центральной продольной осью 35 искривленной резьбовой части 16 полого кривого вала 13, предназначенной для соединения с искривленной резьбовой частью 28 трубчатого кривого переводника 24, в точке 37 под углом 38, α, показано на фиг.2, 3.

Центральная продольная ось 34 резьбы 31 кривого трубчатого переводника 24, предназначенной для соединения с резьбой 32 корпуса 3 шпинделя, пересекается с центральной продольной осью 35 искривленной резьбовой части 16 полого кривого вала 13, предназначенной для соединения с искривленной резьбовой частью 28 трубчатого кривого переводника 24, в точке 39 под углом 40, β, показано на фиг.2, 3.

Точка 39 пересечения центральной продольной оси 35 второй (наружной) резьбы 16 полого кривого вала 13, соединяющей его с внутренней резьбой 16 трубчатого кривого переводника 24, и центральной продольной оси 34 наружной резьбы 31 трубчатого кривого переводника 24, предназначенной для соединения с внутренней резьбой 32 корпуса 3 шпинделя, расположена на центральной продольной оси 35 второй (наружной) резьбы 16 полого кривого вала 13, соединяющей его с внутренней резьбой 16 трубчатого кривого переводника 24, на расстоянии 41, L от торца 18 полого кривого вала 13, расположенного со стороны трубчатого кривого переводника 24, которое с внутренним диаметром 42, D полого кривого вала 13 связано соотношением: L=(0,25÷0,65)D, показано на фиг.2, 3.

Наружные продольные шлицы 14 на полом кривом валу 13 и внутренние продольные шлицевые пазы 20 в зубчатой муфте 19 соединяются между собой только в одном угловом положении, как показано на фиг.4.

Зубчатая муфта 19 выполнена с собственной контактной сегментной площадкой 43, расположенной над наружной поверхностью 27 прямого переводника 23 и над наружной поверхностью 28 кривого переводника 24 со стороны, противоположной углу 38, α перекоса центральной продольной оси 36 резьбы 29 прямого трубчатого переводника 23, предназначенной для соединения с резьбой 30 корпуса 1 винтового героторного двигателя, которая пересекается с центральной продольной осью 35 искривленной резьбовой части 16 полого кривого вала 13, предназначенной для соединения с искривленной резьбовой частью 28 трубчатого кривого переводника 24, в точке 37, показано на фиг.2, 3, 4.

Кроме того, на фиг.1 показано: поз.44 - зона захвата для механического ключа на прямом переводнике 23; поз.45 - зона захвата для механического ключа на кривом переводнике 24; поз.46 - кольцевой стык между кольцевым поясом 22 зубчатой муфты 19 и кольцевым поясом 26 трубчатого кривого переводника 24 регулятора 2 угла перекоса забойного двигателя; поз.47 - направление вращения зубчатой муфты 19 для увеличения угла перекоса.

Кроме того, на фиг.2 показано: поз.48 - обкладка из эластомера с винтовыми зубьями, закрепленная внутри корпуса (статора) винтового героторного двигателя 1; поз.49 - максимальный эксцентриситет в соединении ротор 9 - обкладка 48 статора из эластомера винтового героторнбго двигателя в плоскости искривления регулятора угла перекоса; поз.50 - минимальный зазор между приводным валом 6 и внутренней поверхностью 42, D полого кривого вала 13; поз.51 - центр поворота карданного вала 6 относительно нижней полумуфты 10, скрепленной резьбой 11 с валом 12 шпинделя.

Регулятор угла перекоса винтового героторного двигателя с шпинделем и долотом в компоновке низа бурильных труб работает следующим образом: поток бурового раствора под давлением, например, 10÷20 МПа, по колонне бурильных труб 5 подается в винтовые (шлюзовые) камеры между ротором 9 и обкладкой 48 из эластомера, закрепленной внутри корпуса (статора) винтового героторного двигателя 1. Число винтовых зубьев ротора 9 на единицу меньше числа зубьев в обкладке 48 из эластомера, закрепленной внутри корпуса 1 (статора). Возникающий на роторе 9 крутящий момент сообщает ему планетарно-роторное вращение относительно обкладки 48 из эластомера, закрепленной внутри корпуса (статора) винтового героторного двигателя 1, которое при помощи верхней и нижней полумуфт 7, 10 и карданного вала 6 преобразуется во вращение (в противоположном направлении) ротора 9 шпинделя 3 и долота 4, осуществляя бурение скважины.

Вертикальный ствол скважины бурят до заданной глубины. Затем буровые трубы бурильной колонны поочередно раскрепляют и поднимают, при этом компоновка низа бурильной колонны находится в вертикальном положении на буровой установке, как показано на фиг.1.

Устанавливают механические ключи на зону 44 прямого переводника 23 и зону 45 кривого переводника 24 регулятора 2 угла перекоса забойного двигателя 1, как показано на фиг.1. Раскрепляют резьбовое соединение 15 между полым кривым валом 13 и прямым переводником 23, а затем отворачивают прямой переводник 23 регулятора 2 угла перекоса до появления зазора 20±2 мм в кольцевом стыке между зубчатой муфтой 19 и кольцевым поясом прямого переводника 23 регулятора 2 угла перекоса, показано на фиг.1, 3.

В процессе раскрепления резьбового соединения 15 зубчатая муфта 19 и кривой переводник 24 регулятора 2 угла перекоса забойного двигателя 1 должны оставаться в зацеплении, по существу, прямоугольные зубья 26 на торце 25 кривого переводника 24 должны находиться в зацеплении с прямоугольными внутренними зубьями 21 на торце 22 зубчатой муфты 19.

Поднимают зубчатую муфту 19 вверх до выхода из зацепления прямоугольных внутренних зубьев 21 на торце 22 зубчатой муфты 19 с прямоугольными зубьями 26 на торце 25 кривого переводника 24.

Удерживая зубчатую муфту 19 в верхнем положении, поворачивают ее относительно кривого переводника 24 регулятора 2 угла перекоса забойного двигателя 1 до совпадения меток требуемого угла (метки требуемого угла не показаны). Для увеличения угла перекоса поворачивают зубчатую муфту 19 в направлении 47, для уменьшения - в обратном направлении, показано на фиг.1.

Устанавливают механические ключи на зону 44 прямого переводника 23 и зону 45 кривого переводника 24 регулятора 2 угла перекоса забойного двигателя 1, как показано на фиг.1. Заворачивают резьбовое соединение 15 между полым кривым валом 13 и прямым переводником 23, а затем затягивают на заданный крутящий момент прямой переводник 23 регулятора угла 2 забойного двигателя 1. Величину крутящего момента свинчивания задают по технологическому процессу. В процессе свинчивания зубчатая муфта 19 и кривой переводник 24 регулятора 2 угла перекоса забойного двигателя 1 должны оставаться в зацеплении, по существу, прямоугольные зубья 26 на торце 25 кривого переводника 24 должны находиться в зацеплении с прямоугольными внутренними зубьями 21 на торце 22 зубчатой муфты 19.

Совпадающие метки угла перекоса указывают величину угла перекоса забойного двигателя 1. Плоскость искривления регулятора 2 угла перекоса забойного двигателя 1 проходит через совпадающие метки. Угол искривления регулятора угла перекоса равен простой сумме углов: 38, α и 40, β.

Использование регулятора угла перекоса винтового героторного двигателя обеспечивает размещение увеличенного диаметра приводного вала без увеличения внутреннего диаметра полого кривого вала регулятора, что повышает момент сопротивления и прочностные характеристики приводного вала, увеличивает передаваемый крутящий момент, ресурс и надежность приводного вала, проходящего внутри регулятора угла перекоса и передающего крутящий момент от ротора винтового героторного двигателя на вал шпинделя с закрепленным на нем долотом, при максимальном угле искривления, минимальном зазоре между приводным валом и внутренней поверхностью полого кривого вала и максимальном эксцентриситете в соединении ротор-статор винтового героторного двигателя в плоскости искривления регулятора угла перекоса за счет расположения ближней к долоту точки искривления регулятора на определенных расстояниях от торца полого кривого вала, связанных соотношением с внутренним диаметром полого кривого вала.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2467145C2 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2023 |

|

RU2813646C1 |

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2414579C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2022 |

|

RU2784510C1 |

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2441125C2 |

| Способ управления положением плоскостей искривления героторного двигателя при бурении направленных скважин | 2022 |

|

RU2787045C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2017 |

|

RU2669603C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2008 |

|

RU2386003C1 |

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА С УСТРОЙСТВОМ ДЛЯ УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ПЛОСКОСТЕЙ ИСКРИВЛЕНИЯ ГЕРОТОРНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2358084C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2018 |

|

RU2675613C1 |

Изобретение относится к устройствам для бурения наклонно-направленных и горизонтальных нефтяных и газовых скважин, а именно - к регуляторам угла перекоса винтовых героторных гидравлических двигателей в компоновке низа бурильных колонн. Регулятор содержит полый кривой вал с наружными шлицами, первой и второй резьбами на его краях, зубчатую муфту с внутренними продольными шлицевыми пазами и зубьями на торце, установленную на наружных продольных шлицах полого кривого вала, прямой и кривой трубчатые переводники, несоосно расположенные между собой, причем на торце кривого трубчатого переводника выполнены зубья, входящие в зацепление с зубьями на торце зубчатой муфты, прямой и кривой трубчатые переводники соединены с полым кривым валом резьбами на направленных один к другому краях, при этом прямой трубчатый переводник предназначен для соединения с резьбой корпуса винтового героторного двигателя, кривой трубчатый переводник предназначен для соединения с резьбой корпуса шпинделя, в котором размещен вал с долотом для бурения скважины, а центральные продольные оси резьб прямого и кривого трубчатых переводников, предназначенных для соединения с корпусом винтового героторного двигателя и соответственно с корпусом шпинделя, пересекаются с центральными продольными осями кривого переводника в двух точках. Точка пересечения центральной продольной оси второй резьбы полого кривого вала, соединяющей его с резьбой трубчатого кривого переводника, и центральной продольной оси резьбы трубчатого кривого переводника, предназначенной для соединения с резьбой корпуса шпинделя, расположена на центральной продольной оси второй резьбы полого кривого вала, соединяющей его с резьбой трубчатого кривого переводника, на расстоянии L от торца полого кривого вала, расположенного со стороны трубчатого кривого переводника, которое с внутренним диаметром D полого кривого вала связано соотношением: L=(0,25÷0,65)D. Обеспечивает повышение момента сопротивления и прочностных характеристик приводного вала, увеличение передаваемого крутящего момента, ресурса и надежности приводного вала. 5 ил.

Регулятор угла перекоса винтового героторного двигателя, содержащий полый кривой вал с наружными шлицами, первой и второй резьбами на его краях, зубчатую муфту с внутренними продольными шлицевыми пазами и зубьями на торце, установленную на наружных продольных шлицах полого кривого вала, прямой и кривой трубчатые переводники, несоосно расположенные между собой, причем на торце кривого трубчатого переводника выполнены зубья, входящие в зацепление с зубьями на торце зубчатой муфты, прямой и кривой трубчатые переводники соединены с полым кривым валом резьбами на направленных один к другому краях, при этом прямой трубчатый переводник предназначен для соединения с резьбой корпуса винтового героторного двигателя, кривой трубчатый переводник предназначен для соединения с резьбой корпуса шпинделя, в котором размещен вал с долотом для бурения скважины, а центральные продольные оси резьб прямого и кривого трубчатых переводников, предназначенных для соединения с корпусом винтового героторного двигателя и соответственно с корпусом шпинделя, пересекаются с центральными продольными осями кривого переводника в двух точках, отличающийся тем, что точка пересечения центральной продольной оси второй резьбы полого кривого вала, соединяющей его с резьбой трубчатого кривого переводника, и центральной продольной оси резьбы трубчатого кривого переводника, предназначенной для соединения с резьбой корпуса шпинделя, расположена на центральной продольной оси второй резьбы полого кривого вала, соединяющей его с резьбой трубчатого кривого переводника, на расстоянии L от торца полого кривого вала, расположенного со стороны трубчатого кривого переводника, которое с внутренним диаметром D полого кривого вала связано соотношением: L=(0,25÷0,65)D.

| US 5343966 А, 06.09.1994 | |||

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2002 |

|

RU2232859C2 |

| РЕГУЛИРУЕМОЕ ОТКЛОНЯЮЩЕЕ УСТРОЙСТВО | 2002 |

|

RU2235181C2 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2005 |

|

RU2292436C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2355860C2 |

| Способ устранения зуммирования | 1935 |

|

SU48569A1 |

| US 5101915 A, 07.04.1992. | |||

Авторы

Даты

2012-03-10—Публикация

2010-06-25—Подача