Область техники

Настоящее изобретение относится к системам управления и/или мониторинга промышленных процессов. В частности, изобретение относится к способу для обнаружения аномалий или заблаговременных индикаторов сбоя оборудования в промышленном оборудовании или на заводах-производителях посредством мониторинга измерительных данных и/или параметров технологического процесса, исходящих из компонентов, используемых в промышленных процессах, по п. 1, соответственно, изобретение относится к системе для обнаружения аномалий или заблаговременных индикаторов сбоя оборудования в промышленном оборудовании или на заводе-производителе посредством мониторинга измерительных данных и/или параметров технологического процесса, исходящих из компонентов, используемых в промышленных процессах, по п. 15. Изобретение содержит самоадаптивное оборудование управления с замкнутым контуром и/или с разомкнутым контуром для автоматизированного управления с замкнутым контуром и/или с разомкнутым контуром вальцево-помольных системами, более конкретно, помольными заводами, имеющими раму вальца, но также и помольными системами и помольными заводами в общем. За исключением своего применения для того, чтобы управлять устройствами для управления и координации вальцево-помольных систем, настоящее изобретение также, в общем, относится к системам и способам для обнаружения и измерения аномалий в сигнализации, исходящей из компонентов, используемых в промышленных процессах. Возможные варианты применения оборудования согласно изобретению также относятся к вальцево-помольным системам с измерением и мониторингом в реальном времени или в квазиреальном времени рабочих параметров, таких как температура вальца, зазор между вальцами, скорость вальца, прижимающая сила вальца и/или потребляемая мощность одного или различных приводов вальца, и/или с измерениями в реальном времени или в квазиреальном времени ингредиентов или параметров качества во время производственного кондиционирования и обработки в хлебных помольных заводах для целей мониторинга (измерения, мониторинга) технологического процесса и управления с разомкнутым контуром и/или с замкнутым контуром заводами и технологическими процессами, таких как например, измеренные переменные, к примеру, содержание воды, содержание белка, повреждение крахмальных зерен, зольность (минеральные вещества) муки (или промежуточных продуктов помола), содержание остаточного крахмала, тонина помола и т.д.

Уровень техники

В промышленных процессах и настройках устройств, системы управления используются для того, чтобы отслеживать, управлять, координировать и сигнализировать в оборудование и объекты, заводы или другое оборудование и рабочие/технологические процессы в отношении промышленных или химических процессов и т.п. Типично, система, которая выполняет управление и мониторинг, использует полевые устройства, распределенные в ключевых местоположениях в промышленном процессе, соединенных со схемой управления посредством контура управления технологическими процессами. Термин "полевое устройство" означает любое устройство, которое выполняет функцию в распределенной системе управления или мониторинга технологического процесса, включающее в себя все устройства, используемые в измерении, например, датчики и измерительные устройства, в управлении, мониторинге и сигнализации промышленных процессов и технологического оборудования. Каждое полевое устройство, например, может содержать средство и схему связи, используемое для связи, в частности, для проводной или беспроводной связи, с контроллером технологического процесса, другими полевыми устройствами или другой схемой, по контуру управления технологическими процессами. В некоторых установках, контур управления технологическими процессами также используется для того, чтобы доставлять стабилизированный ток и/или напряжение в полевое устройство для снабжения мощностью полевого устройства. Контур управления технологическими процессами также переносит данные, в аналоговом или в цифровом формате. Типично, полевые устройства используются для того, чтобы считывать или управлять переменными технологического процесса в промышленном процессе и/или в конкретных установках при необходимости, с тем чтобы отслеживать локальное окружение полевого устройства.

Одна из технических проблем таких систем основана на таком факте, что управление и мониторинг крупномасштабных промышленных активов (например, в зерновых мельницах, на заводах по производству пищевых продуктов) типично формирует большие объемы данных технологического процесса и аварийных данных/данных отказов. Зачастую имеет место то, что инициируются множество аварийных оповещений/отказов, которые, тем не менее, зачастую игнорируются или выключаются, чтобы продолжать выполнение технологического процесса и управления. Кроме того, аварийные оповещения/отказы могут инициироваться посредством событий несложного техобслуживания на машинах и не вызывают дополнительное техническое беспокойство. Помимо этого, данные технологического процесса, например, из токов электромотора, могут часто показывать нетипичные значения на основе пороговых значений и не всегда являются поводом для беспокойства для отдельных событий. Существует потребность в том, чтобы предоставлять автоматизированное отсеивание аварийной сигнализации/сигнализации по отказам в окончательный список важных событий, которые являются аномальными относительно номинального режима работы. Этот окончательный список должен обеспечивать эффективное профилактическое техобслуживание и анализ коренных причин событий времени простоя, которые являются очень дорогими в промышленных процессах и должны минимизироваться. Довольно сложно идентифицировать аномальные шаблоны заранее, так что требуется неконтролируемый способ.

Помимо этого, машинное оборудование или другие промышленные установки, например, заводы, мельницы на двигателях или турбины и т.д., подвергаются сбою по множеству причин. Как упомянуто выше, известные сбои заводов или машинного оборудования типично обнаруживаются посредством датчиков, и после того как сбой обнаруживается, сбой сообщается оператору для коррекции или сигнализируется в соответствующие назначенные устройства аварийной сигнализации. Тем не менее, традиционные стратегии, используемые для обнаружения повреждений, типично разрабатываются на основе известных проблем, которые ранее возникали в машинном оборудовании, на заводе или в устройстве. Эти предшествующие возникновения могут определяться посредством автоматического логического вывода профилей датчиков, которые соответствуют известному анормальному поведению, ассоциированному с конкретной проблемой. Тем не менее, для проблем, которые никогда не имели предшествующих возникновений, сбои зачастую прибывают без предупреждения или предварительного индикатора. В таких ситуациях, затраты на ремонт могут быть значительно выше, чем если сбой обнаружен заблаговременно. Кроме того, позднее обнаружение сбоя или неизбежного сбоя может подвергать риску безопасность машинного оборудования. В силу этого, желательно предоставлять систему и способ, обнаруживающие неизвестное анормальное поведение в машинном оборудовании автоматическим и точным способом.

В частности, в зерновых мельницах и на заводах по производству пищевых продуктов, обнаружение аномалий из данных датчиков представляет собой важный вариант применения интеллектуального анализа данных. при использовании помольного производства в качестве примера, чтобы обеспечивать безопасный и оптимизированный помол и предотвращать серьезные системные сбои, удаленный мониторинг оборудования составляет критическую часть процесса производства. Ключевая задача удаленного мониторинга заключается в обнаружении аномалий, т.е. в необходимости обнаруживать заблаговременные индикаторы сбоев перед их возникновением. Например, давление между вальцами и температура вальца представляют собой ключевые компоненты для того, чтобы обеспечивать стабильное производство, и по этой причине отслеживаются. В предшествующем уровне техники, множество усилий приложено в отношении автоматизации обнаружения аномалий, но она по-прежнему представляет собой очень сложную задачу. Имеется несколько технических сложностей, как частично пояснено выше. Данные датчиков, такие как температура, давление, рабочий объем, расход, вибрация и т.д., являются зашумленными, значения датчиков могут изменяться прерывисто, и корреляционная структура может изменяться даже на ежедневной основе. Существует потребность в том, чтобы включать систему и способ интеллектного мониторинга и обнаружения для того, чтобы автоматически справляться с нежелательным шумом. Необходимо учитывать переменные и множественные зависимости, так что переменные не должны анализироваться отдельно, поскольку это может формировать ложные предупреждения. Помимо этого, системное отслеживание часто является нестабильным, поскольку рабочие условия могут изменяться во времени, например, окружающие условия в качестве давления воздуха или относительного влагосодержания воздуха/локальной влажности воздуха. Таким образом, также существует потребность в диагностической информации, к примеру, касательно того, какие переменные демонстрируют аномалии. Тем не менее, известно, что способы предшествующего уровня техники типично имеют серьезные проблемы на практике и не могут справляться как со множеством рабочих режимов, так и с многовариантной количественной оценкой аномалий на основе переменных. Большинство систем не могут эффективно предоставлять информацию на основе переменных, что является особенно проблематичным во многих промышленных вариантах применения, в которых размерность измерительных параметров типично может быть большой.

US 2011/288836 раскрывает способ и систему для обнаружения аномалий в авиадвигателе. Способ и система задают модель поведения контроллера авиадвигателя с использованием временной регрессии, моделирующей поведение контроллера в качестве функции набора данных, связанного с контроллером и включающего в себя измерения предыдущих поведений и измерения команд и состояний контроллера; непрерывное повторное вычисление модели поведения для каждого набора новых данных; и мониторинг статистического варьирования модели поведения, чтобы обнаруживать аномалию поведения контроллера, представляющую рабочую аномалию двигателя. US 2016/371600 A раскрывает системы и способы для мониторинга данных, записываемых из систем, во времени. Технологии, описанные в данном документе, включают в себя способность обнаруживать и классифицировать системные события и предоставлять индикаторы нормальной работы системы и обнаружения аномалий. Системы и способы настоящего раскрытия сущности могут представлять события, возникающие в отслеживаемой системе, таким образом, что временные характеристики событий могут захватываться и использоваться для обнаружения, классификации и/или обнаружения аномалий, что может быть, в частности, полезным при решении проблем, связанных с комплексными системами и/или событиями. US 2017/139398 раскрывает то, что множество технологических объектов и оборудование для анализа соединяются через туманную сеть. Оборудование для анализа выполняет анализ данных на основе информации по обнаружению детекторов, полученных через туманную сеть, и сохраняет информацию определения, связанную с анормальностью каждого из множества технологических объектов или анормальностью производственного объекта, в качестве результата анализа данных. Каждый из множества технологических объектов определяет анормальность каждого из множества технологических объектов или анормальность производственного объекта на основе информации определения, сохраненной в оборудовании для анализа. EP 3 379 360 раскрывает то, что система 1 обнаружения аномалий включает в себя арифметическое устройство 1H101, которое выполняет обработку обучения прогнозирующей модели, которая прогнозирует поведение целевого устройства для мониторинга на основе рабочих данных в устройстве, обработку регулирования количественного показателя аномалий таким образом, что количественный показатель аномалий для рабочих данных в обычном режиме работы попадает в пределы предварительно определенного диапазона, причем количественный показатель аномалий основан на отклонении рабочих данных, полученных из целевого устройства для мониторинга, от результата прогнозирования, полученного посредством прогнозирующей модели, обработку обнаружения аномалии или знака аномалии на основе отрегулированного количественного показателя аномалий и обработку отображения информации, по меньшей мере, относительно одного из количественного показателя аномалий и результата обнаружения в устройстве вывода.

В завершение, в системах предшествующего уровня техники, аварийные сообщения/сообщения об отказах зачастую регистрируются в автоматизированном системном программном обеспечении и в системах управления, в которых затруднительно получать понимание и видеть тренды в данных при этой форме регистрации. Следовательно, операторы основываются на своих наблюдениях за аварийными событиями/событиями отказов, чтобы отслеживать работоспособность завода. Существует потребность в том, чтобы обеспечивать лучшую выходную сигнализацию и визуализацию аварийных сообщений/сообщений об отказах таким образом, что операторы могут легко отслеживать работу, безопасность и работоспособность завода. Визуализация также должна позволять другим людям, к примеру, владельцам и поставщикам услуг по техобслуживанию, получать понимание и лучшую связь с операторами. Важно исключать/измерять время простоя завода на крупномасштабных перерабатывающих заводах, поскольку оно представляет значительные потери дохода.

Сущность изобретения

Цель настоящего изобретения заключается в том, чтобы преодолевать недостатки и технические проблемы, известные из предшествующего уровня техники. В частности, цель состоит в том, чтобы предоставлять точную и эффективную систему и способ управления для обнаружения аномалий в измерительных и сенсорных данных, исходящих из компонентов, используемых в промышленных процессах. Система должна иметь возможность предоставлять автоматизированную технологию для того, чтобы эффективно отсеивать огромные объемы аварийной информации/информации отказов в несколько инициированных важных событий, которые являются аномальными относительно номинального режима работы. Система должна иметь возможность выполнять процесс управления и мониторинга в реальном времени или в квазиреальном времени. Более конкретно, цель изобретения заключается в том, чтобы предоставлять интеллектное, самоадаптивное оборудование управления с разомкнутым контуром/с замкнутым контуром для автоматизированной оптимизации и управления помольной линией системы вальцов, которое может использоваться для того, чтобы выполнять помол и/или дробление оптимизированным и автоматизированным способом, и которое повышает функциональную надежность мельницы и в то же время оптимизирует работу посредством автоматической реакции на аномалии, которые возникают.

Согласно настоящему изобретению, цели изобретения могут реализовываться и достигаться посредством элементов и комбинаций, конкретно проиллюстрированных в независимых и зависимых пунктах формулы изобретения. Следует понимать, что вышеприведенное общее описание и нижеприведенное подробное описание являются только примерными и пояснительными и не ограничивают изобретение, как описано выше.

Согласно настоящему изобретению, вышеуказанные цели для системы и способа для обнаружения аномалий или заблаговременных индикаторов сбоя оборудования в промышленном оборудовании или на заводах-производителях посредством мониторинга сенсорных или измерительных данных, исходящих из компонентов, используемых в промышленных процессах, достигаются, в частности, в том, что сенсорные и/или измерительные данные компонентов, используемых в промышленном процессе, измеряются посредством измерительных устройств или датчиков, и временные кадры или периоды времени одинакового размера идентифицируются в принимаемом потоке данных из сенсорных и/или измерительных данных в течение периодов времени, когда компоненты, используемые в промышленном процессе, функционируют нормально, причем сенсорные и/или измерительные данные содержат сенсорные значения для множества измерительных параметров, в том, что сенсорные значения множества измерительных параметров преобразуются в наблюдаемые двоичные коды обработки для каждого из идентифицированных временных кадров одинакового размера, и двоичные коды обработки назначаются хранилищу данных или структуре данных, запоминающей последовательность хранящихся состояний цепей Маркова, в которых формируется многомерная структура данных, содержащая задаваемое число значений переменных параметров скрытой модели Маркова, при этом переменные параметры модели многомерной структуры данных определяются посредством модуля машинного обучения, применяемого к последовательности назначенных двоичных кодов обработки, и при этом переменные параметры скрытой модели Маркова многомерной структуры данных варьируются и обучаются посредством обучения частоты нормального состояния возникающих аварийных событий на основе сенсорных и/или измерительных данных идентифицированных временных кадров одинакового размера, в том, что множество значений вероятностного состояния инициализируется и сохраняются посредством применения обученной многомерной структуры данных с упомянутыми значениями переменных параметров скрытой модели Маркова к преддискретизированным двоичным кодам обработки, имеющим временной кадр одинакового размера, идентичный временному кадру для значений измеренных сенсорных и/или измерительных данных, в том, что логарифмическое пороговое значение количественного показателя аномалий определяется посредством упорядочения логарифмических результирующих значений сохраненных значений вероятностного состояния, и в том, что упомянутая обученная многомерная структура данных со значениями переменных параметров скрытой модели Маркова развертывается, чтобы отслеживать новые измеренные сенсорные и/или измерительные данные из промышленного оборудования или заводов с использованием порогового значения количественного показателя аномалий, чтобы обнаруживать аномальные значения данных датчиков, которые могут указывать предстоящий системный сбой, при этом для инициирования при аномальных значениях данных датчиков, логарифмическое результирующее значение значения вероятностного состояния новых измеренных сенсорных и/или измерительных данных формируется и сравнивается с сохраненными значениями вероятностного состояния на основе упомянутого логарифмического порогового значения количественного показателя аномалий. Дополнительно, предусмотрены различные способы для предоставления двоичных векторных расстояний эффективной корреляции, например, на основе классического расстояния Хемминга (где n=1, классическое расстояние Хемминга) для окна в n строк. Для векторов a и b, расстояние равно числу единиц в a и b для окон n строк, деленному на длину a. Другой способ основан на расстоянии Жаккара.  В разновидности варианта осуществления, расстояния могут периодически формироваться, и алгоритм имеет возможность обнаруживать аномалию, если эффективные корреляции посредством примерных способов, описанных выше, являются анормальными.

В разновидности варианта осуществления, расстояния могут периодически формироваться, и алгоритм имеет возможность обнаруживать аномалию, если эффективные корреляции посредством примерных способов, описанных выше, являются анормальными.

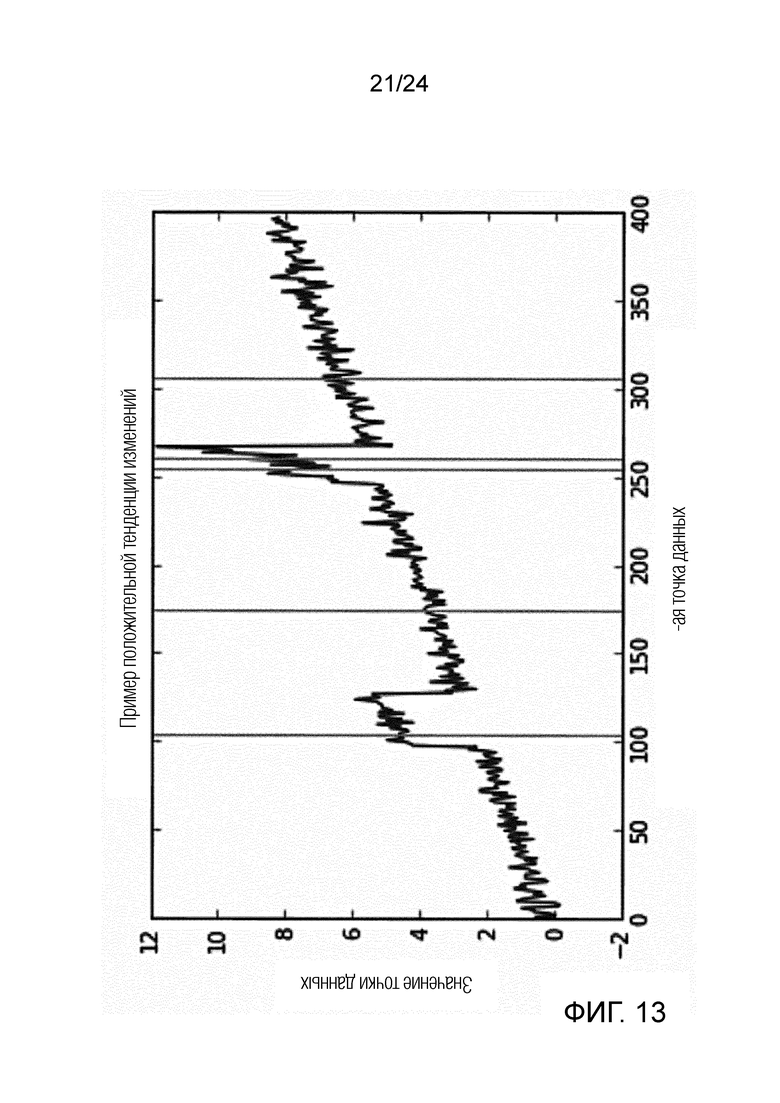

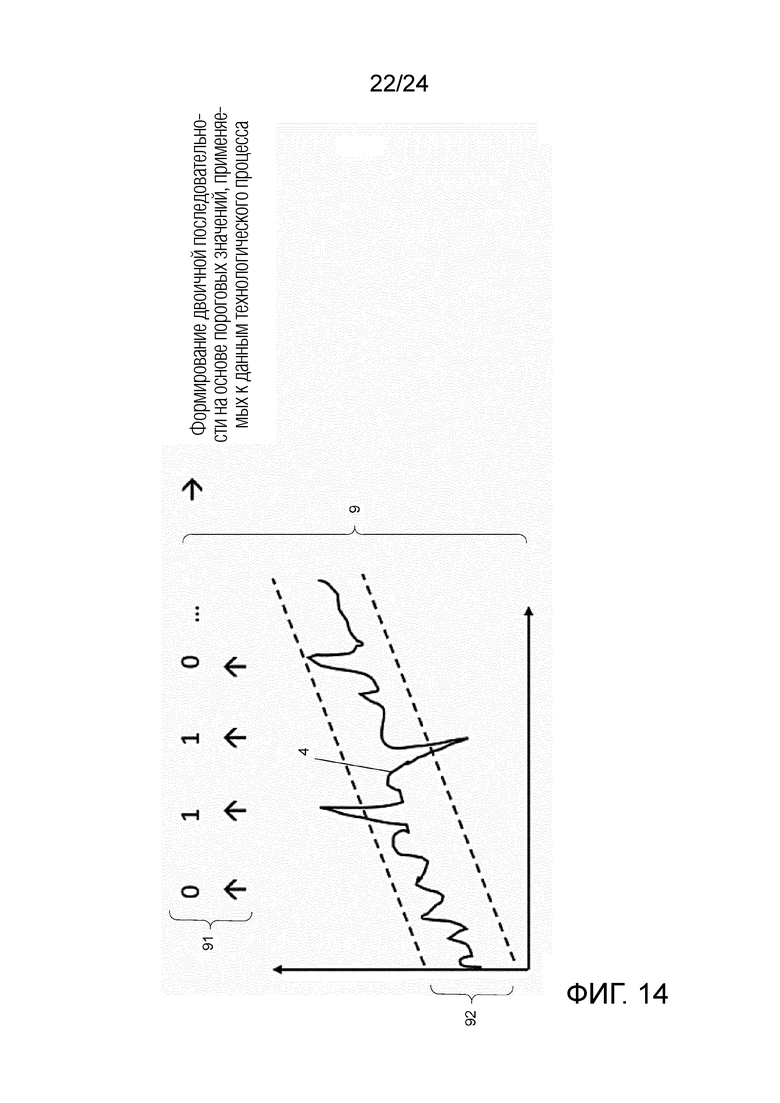

Важно отметить, что изобретаемые система и способ, в силу принципа, работают с и без преобразования аналогового сигнала в двоичный сигнал или код (на основе пороговых значений). Тем не менее, преобразование аналогового сигнала в двоичный сигнал или код имеет, в числе прочего, такие преимущества, что обнаружение аномалий временных рядов типично основывается на пороговых значениях и скользящих средних и т.п., чтобы обнаруживать аномалии. Результат может представлять собой обнаружение слишком большого числа событий аномалии вследствие колеблющихся/зашумленных сигналов (что является типичным в промышленном процессе). Например, для временных рядов и обнаружения аномалий можно регулировать пороговое значение таким образом, что оно имеет большую или меньшую чувствительность (см. фиг. 13, на котором аномалии помечаются посредством серых вертикальных линий). В этом подходе, рассматривается каждое из событий, при котором пороговое значение превышено в качестве значения "истина"/1 (и "ложь"/0 в противном случае), чтобы формировать двоичную последовательность. Это позволяет чтобы проверять частоту превышений пороговых значений таким образом, что аномалии могут классифицироваться на основе анормальной частоты. Преимущество состоит в том, что нет необходимости беспокоиться из-за сверхчувствительности пороговых и колеблющихся/зашумленных промышленных IoT-данных. Без учета этих преимуществ двоичного преобразования, также можно использовать расширение алгоритма, чтобы находить аномалии в аналоговых данных технологического процесса. Пороговые значения скользящего среднего и дисперсии могут применяться для того, чтобы формировать двоичную последовательность. В таком случае может использоваться вышеприведенный алгоритм обнаружения аномалий. Результат заключается в том, что аномалии идентифицируются, когда технологический процесс нетипично превышает пороговые значения. Фиг. 14 показывает аномалию данных технологического процесса. На фиг. 9, двоичная последовательность формируется на основе пороговых значений, применяемых к данным технологического процесса. На следующем этапе, описанный способ обнаружения аномалий применяется к двоичной последовательности, и аномальные периоды времени помечаются, соответственно. Важно отметить, что вышеописанные изобретаемые система и способ преобразования аналоговых сигнальных аномалий в двоичные векторы и затем применения статистического HMM-обнаружения аномалий, т.е. структуры на основе скрытой модели Маркова (HMM) согласно настоящему изобретению, являются технически уникальными и не предоставляются посредством систем предшествующего уровня техники. Настоящее изобретение использует HMM для обнаружения аномалий, в то время как системы предшествующего уровня техники используют другую технологию, чтобы помечать аномалии с использованием HMM. В частности, системы предшествующего уровня техники не используют этап пороговой обработки, который использует настоящее изобретение. Кроме того, системы предшествующего уровня техники не упоминают преобразование аналоговых сигналов в двоичные последовательности, что также представляет собой часть дифференциатора по п. 1.

Модуль машинного обучения, например, может обрабатывать последовательность назначенных двоичных кодов обработки посредством применения оценки параметров по принципу максимального правдоподобия для обучения многомерной структуры данных с переменными параметрами скрытой модели Маркова, при этом элементы последовательности хранящихся состояний параметров цепи Маркова предположительно представляют собой независимые друг от друга измерения, и при этом параметры модели многомерной структуры данных варьируются посредством максимизации умноженного произведения вероятностей, чтобы получать параметры обученной модели многомерной структуры данных. Параметры модели многомерной структуры данных, например, могут итеративно варьироваться до тех пор, пока предварительно заданное пороговое значение сходимости не превышается. Для определения упомянутого порогового значения количественного показателя аномалий, процесс усреднения, например, может применяться на основе различных частот возникающих аварийных событий сенсорных и/или измерительных данных идентифицированных временных кадров. Изобретение имеет, в числе прочего, такое преимущество, что оно предоставляет новый способ и систему для автоматизированного обнаружения соответствующего инициирования при аномалиях в данных, исходящих из компонентов, используемых в промышленных процессах. Оно предоставляет эффективную автоматизированную систему для управления и мониторинга крупномасштабных промышленных активов (например, в зерновых мельницах, на заводах по производству пищевых продуктов), которые типично формируют большие объемы данных технологического процесса и аварийных данных/данных отказов, которые затруднительно обрабатывать.

Следует отметить, то, что машина останавливается для каждого релевантного аварийного оповещения (например, нарушения температурных пределов вальцов, превышения пороговых значений давления между вальцами и т.д.), независимо от систем обнаружения аномалий согласно изобретению. Тем не менее, настоящее изобретение предоставляет новую систему и способ для неконтролируемого обнаружения аномалий, например, ассоциированных с промышленными многовариантными данными временных рядов. Неконтролируемое обнаружение может, в числе прочего, быть существенно важным в сценариях "неизвестный-неизвестный", в которых операторы не имеют сведения по потенциальным сбоям и не наблюдают предшествующих возникновений таких неизвестных сбоев. Изобретаемая система также может предоставлять оценку качества данных, исчисление отсутствующих значений и формирование, проверку достоверности и оценку дополнительных или новых признаков. Настоящее изобретение позволяет определять неизвестные сбои на основе сравнения профиля нормального режима работы (например, все датчики указывают значения в нормальном диапазоне) с сообщенными разностями в текущем рабочем состоянии. Датчики могут быть ассоциированы с различными измеримыми элементами единицы машинного оборудования, такими как вибрация, температура, давление и изменения условий окружающей среды и т.д. В некоторых случаях, определение неизвестных сбоев связано с обнаружением сбоя, который должен происходить (например, с заблаговременным обнаружением). В некоторых случаях, определение неизвестных сбоев связано с заблаговременным обнаружением, а также с другими случаями, в которых сбой может происходить в прошлом, но оказывает влияние в текущую работу. Дополнительно, настоящее изобретение обеспечивает эффективную фильтрацию и дифференцирование аварийных оповещений/отказов, которые инициируются посредством событий несложного техобслуживания на машинах и не являются поводом для беспокойства. Оно также применяется к данным технологического процесса, например, из токов электромотора, которые могут часто показывать нетипичные значения на основе пороговых значений и которые не всегда являются поводом для беспокойства для отдельных событий. Настоящее изобретение обеспечивает эффективное и автоматизированное отсеивание аварийных данных/данных отказов, передаваемых в потоковом режиме из датчиков и измерительных устройств, в окончательный список важных событий, которые являются аномальными относительно номинального режима работы. Этот окончательный список предоставляет основу для нового способа эффективного профилактического техобслуживания и анализа коренных причин событий времени простоя, которые являются очень дорогими в промышленных процессах и должны минимизироваться. Изобретение позволяет идентифицировать аномальные шаблоны заранее, так что неконтролируемый полностью автоматизированный способ становится технически возможным за счет управления и мониторинга, посредством изобретения, корректной работы машины. Таким образом, изобретение обеспечивает неконтролируемое обнаружение аномалий, в частности, ассоциированное с промышленными многовариантными данными временных рядов. Неконтролируемое обнаружение является существенно важным в сценариях "неизвестный-неизвестный", в которых операторы не имеют сведения по потенциальным сбоям и не наблюдают предшествующих возникновений таких неизвестных сбоев. Изобретение имеет возможность определять неизвестные сбои при сравнении профиля нормального режима работы или машины/двигателя (например, все датчики указывают значения в нормальном диапазоне) с сообщенными разностями в текущем состоянии машины/двигателя. Датчики могут быть ассоциированы с различными измеримыми элементами единицы машинного оборудования, такими как, например, вибрация, температура, давление и изменения условий окружающей среды и т.д. В некоторых случаях, определение неизвестных сбоев (например, оценка) связано с обнаружением сбоя, который должен происходить (например, с заблаговременным обнаружением). В некоторых других случаях, определение неизвестных сбоев связано с заблаговременным обнаружением также в случае, в котором сбой происходит в прошлом. Помимо этого, настоящее изобретение позволяет новым способом получать понимание и видеть тренды в сенсорных данных и/или аварийных сообщениях/сообщениях об отказах при этой форме регистрации, что также делает избыточным непрерывный мониторинг аварийных событий/событий отказов операторами. Настоящее изобретение также обеспечивает новый мониторинг аварийных сообщений/сообщений об отказах таким образом, что операторы могут легко отслеживать работу и работоспособность завода. Новый мониторинг также позволяет другим людям, к примеру, владельцам и поставщикам услуг по техобслуживанию, получать автоматизированное понимание и лучшую связь с операторами. Изобретение позволяет исключать/измерять время простоя завода на крупномасштабных перерабатывающих заводах, поскольку оно представляет значительные потери дохода.

В разновидности варианта осуществления, чувствительность выбранных временных кадров, например, может автоматически настраиваться на основе динамических регулирований порогового значения. Эта разновидность варианта осуществления имеет, в числе прочего, такое преимущество, что может оптимизироваться скорость сходимости за счет обучения переменных параметров скрытой модели Маркова многомерной структуры данных.

В другой разновидности варианта осуществления, аномальные временные кадры, например, оцениваются для множества активов идентичных промышленных технологических линий, при этом для инициирования при количественном показателе аномалий, аномальные временные кадры применяются к анализу коренных причин времени простоя завода. Дополнительно в качестве разновидности, сигнализация по техобслуживанию и ремонту, например, может формироваться на основе упомянутого анализа коренных причин времени простоя завода. Эта разновидность варианта осуществления имеет, в числе прочего, такое преимущество, что она обеспечивает надежный вариант применения настоящего изобретения для различных активов и промышленных технологических линий. Другое преимущество заключается в том, что эта разновидность варианта осуществления обеспечивает реализацию облачных и/или сетевых приложений и сигнализации по автоматизированному техобслуживанию и/или предоставлению услуг.

В еще одной другой разновидности варианта осуществления, для определения упомянутого порогового значения количественного показателя аномалий, частотный шаблон формируется для каждого из идентифицированных временных кадров одинакового размера с использованием распознавания шаблонов, чтобы инициализировать множество последовательностей цепей Маркова хранящихся состояний параметров, при этом каждое хранящееся состояние параметров представляет собой функцию множества измерительных параметров, при этом посредством применяемого распознавания шаблонов, определяются весовые коэффициенты и/или среднее значение, и/или дисперсия каждой из множества последовательностей хранящихся состояний параметров, и нерелевантные временные кадры удаляются из используемого набора идентифицированных временных кадров одинакового размера. Эта разновидность варианта осуществления имеет, в числе прочего, такое преимущество, что может оптимизироваться скорость сходимости за счет обучения переменных параметров скрытой модели Маркова многомерной структуры данных. Таким образом, распознавание шаблонов и весовые коэффициенты обеспечивают применение корреляционного показателя аномалий каждой переменной в зашумленной выборке данных посредством сравнения измеренной выборки данных с опорными данными, даже когда некоторые переменные имеют высокую корреляцию. Следовательно, ложные зависимости, введенные посредством шума, могут удаляться посредством фокусировки на значимых зависимостях для каждой переменной. Выбор окружения, например, может выполняться адаптивным способом посредством подгонки разреженной графической гауссовой модели в качестве оценки по принципу максимального правдоподобия. Корреляционный показатель аномалий для каждого измерительного параметра затем может формироваться посредством расстояний между подогнанными условными распределениями.

В разновидности варианта осуществления, формируется сигнал стробирования, в качестве цифрового сигнала или импульса, предоставляющий надлежащее временное окно, в котором выбирается возникающий аномальный временной кадр новых измеренных сенсорных данных из числа множества измеренных временных кадров измерительных данных, и нормальные временные кадры должны исключаться или отбрасываться, и при этом выбор возникающего аномального временного кадра инициирует соответствующее формирование сигнализации и переход в назначенные устройства аварийной сигнализации и/или мониторинга, и/или управления/координации. Эта разновидность варианта осуществления имеет, в числе прочего, такое преимущество, что она обеспечивает эффективную межмашинную сигнализацию посредством формирования соответствующей координирующей сигнализации, управляющей работой ассоциированных устройств, инициированной посредством обнаруженных аномалий или заблаговременных индикаторов сбоя оборудования в промышленном оборудовании или на заводах-производителях.

В дополнительной разновидности варианта осуществления, вышеуказанные способ и система для автоматизированного обнаружения аномалий или заблаговременных индикаторов сбоя оборудования в промышленном оборудовании или на заводах-производителях применяются к интеллектному, самоадаптивному способу управления с замкнутым контуром и с разомкнутым контуром для оборудования управления с замкнутым контуром и/или с разомкнутым контуром для самооптимизированного управления помольным заводом и/или помольной линией системы вальцов помольного завода, при этом помольная линия содержит множество блоков обработки, которые могут отдельно приводиться в действие посредством оборудования управления с замкнутым контуром и с разомкнутым контуром и отдельно регулироваться в ходе работы на основе рабочих параметров технологического процесса, при этом оборудование управления с замкнутым контуром и с разомкнутым контуром содержит модуль распознавания шаблонов на основе вышеописанного способа для обнаружения аномалий, причем работа оборудования управления инициируется посредством сигнализации модуля распознавания шаблонов, и при этом работа помольного завода координируется и адаптируется посредством оборудования управления на основе передаваемого инициирующего сигнала. В качестве разновидности, оборудование управления с замкнутым контуром и/или с разомкнутым контуром, например, может содержать периодичный контроллер, имеющий заданную последовательность обработки в блоках обработки, которая может регулироваться посредством рабочей рецептуры технологического процесса и оборудования управления, при этом заданное количество конечного продукта является производимым из одного или более видов сырья посредством рабочей рецептуры технологического процесса, при этом блоки обработки управляются на основе рабочих параметров периодичного технологического процесса, конкретно ассоциированных с рабочей рецептурой технологического процесса, и при этом функциональный периодичный контроллер адаптируется или оптимизируется на основе одного или более возникающих и обнаруженных аномальных временных кадров новых измеренных сенсорных данных посредством оборудования управления. Оборудование управления, например, может дополнительно содержать второй модуль распознавания шаблонов для распознавания рабочих рецептур технологического процесса, имеющих многомерные шаблоны параметров периодичного технологического процесса, при этом рабочая рецептура технологического процесса содержит, по меньшей мере, один или более видов сырья, заданную последовательность процесса помола в блоках обработки помольной линии и рабочие параметры периодичного технологического процесса, сохраненные в ассоциации с соответствующими блоками обработки помольной линии, при этом оборудование управления с замкнутым контуром и с разомкнутым контуром содержит запоминающее оборудование для сохранения статистических рабочих рецептур технологического процесса, имеющих статистические параметры периодичного технологического процесса, при этом статистические параметры периодичного технологического процесса рецептуры технологического процесса задают типичный для технологического процесса многомерный шаблон параметров периодичного технологического процесса для оптимизированного периодичного технологического процесса в нормальном диапазоне, при этом ввод новой рабочей рецептуры технологического процесса приводит к инициированию и/или выбору одной или более сохраненных статистических рабочих рецептур технологического процесса в качестве ближайшего шаблона(ов) параметров периодичного технологического процесса посредством распознавания шаблонов посредством модуля распознавания шаблонов на основе ассоциированных многомерных шаблонов параметров периодичного технологического процесса, и при этом новые шаблоны параметров периодичного технологического процесса, имеющие новые параметры периодичного технологического процесса, формируются посредством оборудования управления с замкнутым контуром и с разомкнутым контуром при обнаружении одного или более возникающих аномальных временных кадров новых измеренных сенсорных данных посредством оборудования управления на основе инициированных ближайших шаблонов параметров нормального периодичного технологического процесса, причем блоки обработки приводятся в действие и регулируются посредством оборудования управления с замкнутым контуром и с разомкнутым контуром надлежащим образом на основе сформированных рабочих рецептур технологического процесса, имеющих ассоциированные параметры периодичного технологического процесса. Эта разновидность варианта осуществления имеет, в числе прочего, такое преимущество, что она обеспечивает предоставление интеллектного, самоадаптивного оборудования управления с разомкнутым контуром/с замкнутым контуром для автоматизированной оптимизации и управления помольной линией системы вальцов, которое может использоваться для того, чтобы выполнять помол и/или дробление оптимизированным и автоматизированным способом, и которое повышает функциональную надежность мельницы и в то же время оптимизирует работу или автоматически реагирует на аномалии, которые возникают.

Следует отметить, что датчики и измерительные устройства в качестве полевых устройств используются для того, чтобы считывать или управлять переменными технологического процесса промышленного оборудования или завода в промышленном процессе. Тем не менее, в некоторых установках, может быть желательным отслеживать локальное окружение полевого устройства. Дополнительно следует отметить, что система или способ обнаружения аномалий, например, могут содержать дополнительный модуль оценки пороговых значений, чтобы сохранять верхнее пороговое значение и нижнее пороговое значение согласно принимаемым данным технического состояния для одного или более соответствующих сигналов датчиков. Модуль оценки пороговых значений сравнивает принимаемые данные технического состояния с пороговыми значениями и формирует, независимо от оценки посредством системы или способа обнаружения аномалий, индикатор аномалии для конкретных данных технического состояния, если соответствующее значение данных выходит за пределы интервала, заданного посредством соответствующих верхних и нижних пороговых значений. Другими словами, оценка данных датчиков на основе пороговых значений может предоставлять быстрый способ для обнаружения индикатора аномалии. Если конкретное значение данных технического состояния сразу находится за пределами диапазона допусков, заданного посредством верхних нижних пороговых значений, соответствующий индикатор аномалии обнаруживается независимо от того, что предоставляет результат обнаружения аномалий. Например, пороговые значения могут быть предварительно заданы (например, оператором) на основе предшествующего опыта, или пороговые значения, в качестве значений быстрого способа, могут распознаваться посредством модуля машинного обучения из статистических данных датчиков.

Дополнительные аспекты изобретения должны реализовываться и осуществляться посредством элементов и комбинаций, в частности, проиллюстрированных в прилагаемой формуле изобретения. Следует понимать, что вышеприведенное общее описание и нижеприведенное подробное описание являются только примерными и пояснительными и не ограничивают изобретение, как описано выше.

Краткое описание чертежей

В дальнейшем подробнее поясняется настоящее изобретение, в качестве примера, со ссылкой на чертежи, на которых:

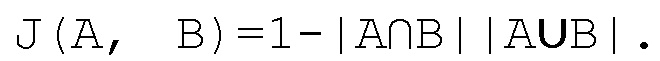

Фиг. 1 показывает схему, схематично иллюстрирующую технологический процесс мониторинга и адаптации в промышленном предприятии, с интеллектным, самоадаптивным оборудованием управления для самооптимизированного управления промышленным предприятием.

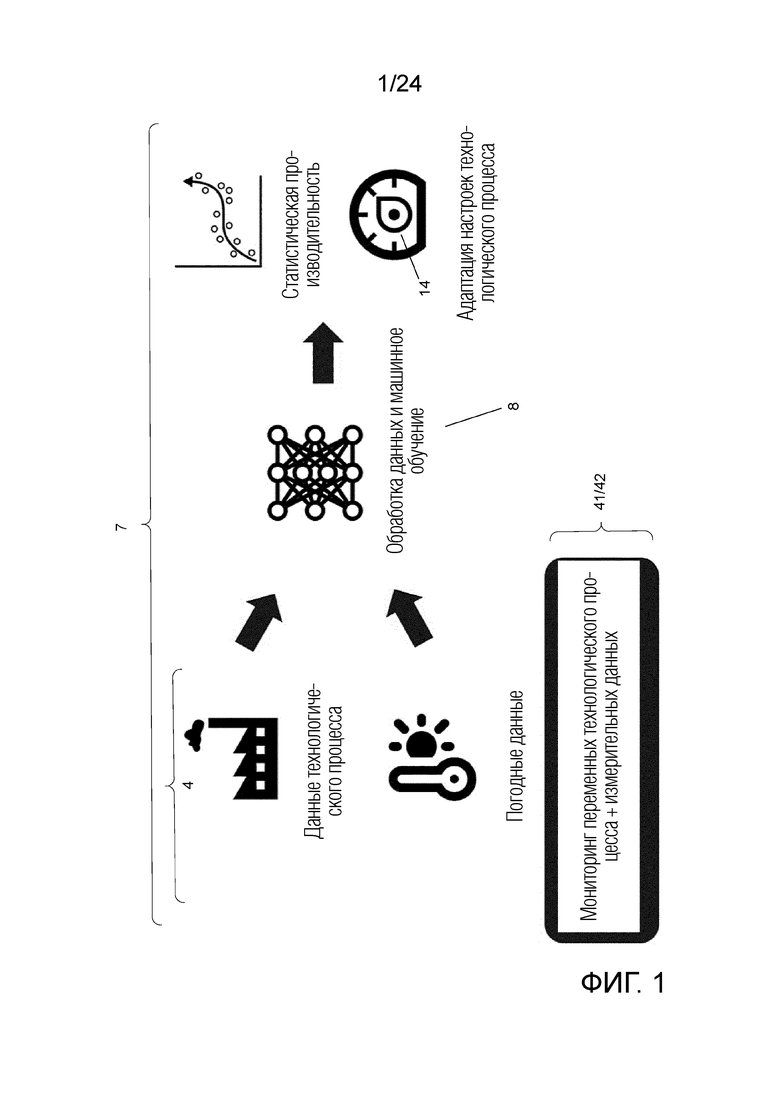

Фиг. 2 показывает схему, схематично иллюстрирующую технологический процесс мониторинга и адаптации в промышленном предприятии. Данные из датчиков передаются периодически, например, каждые 3 минуты.

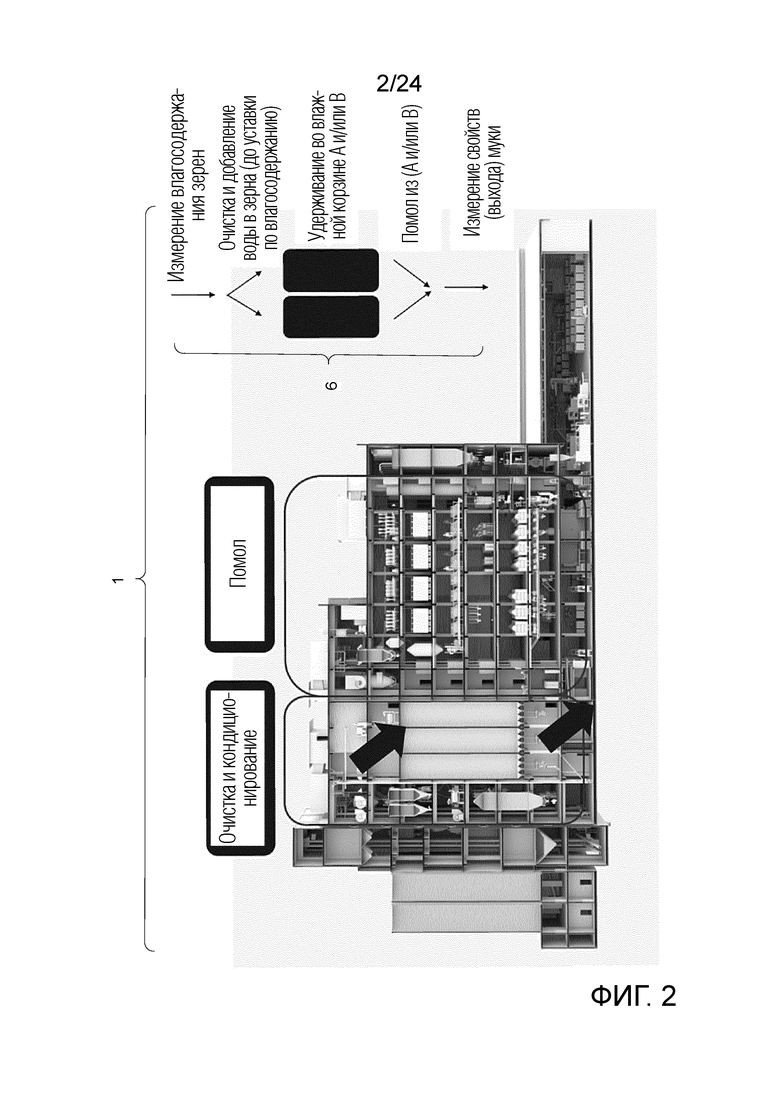

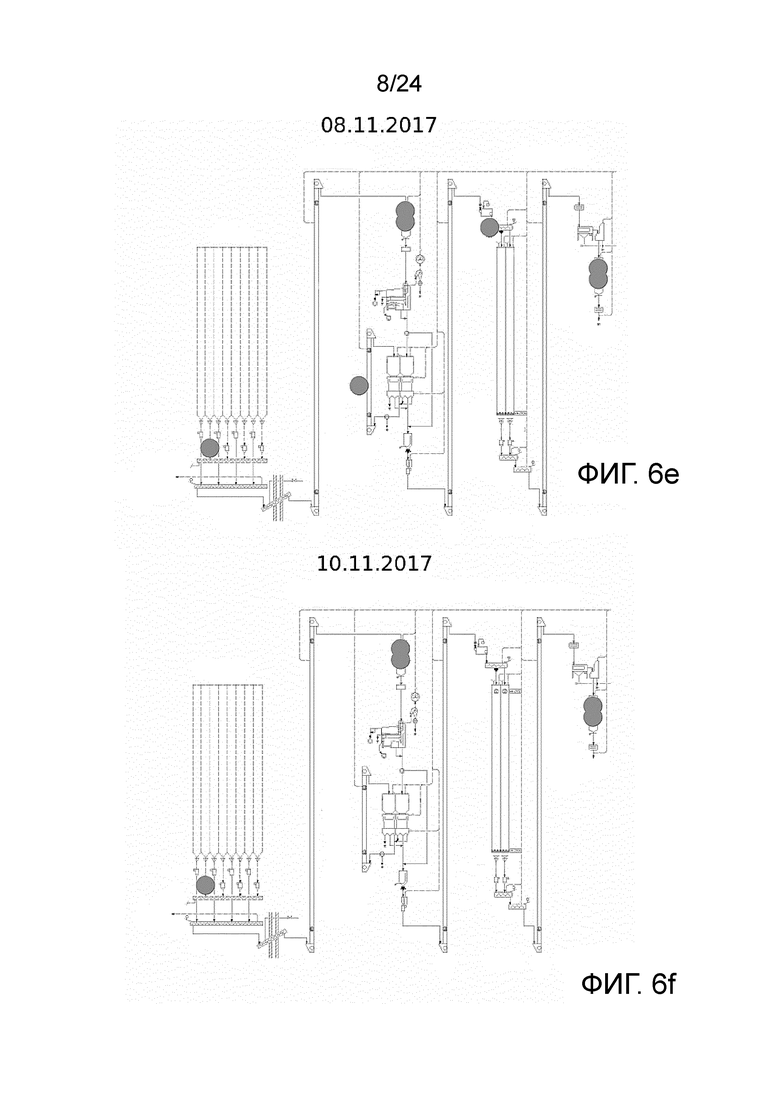

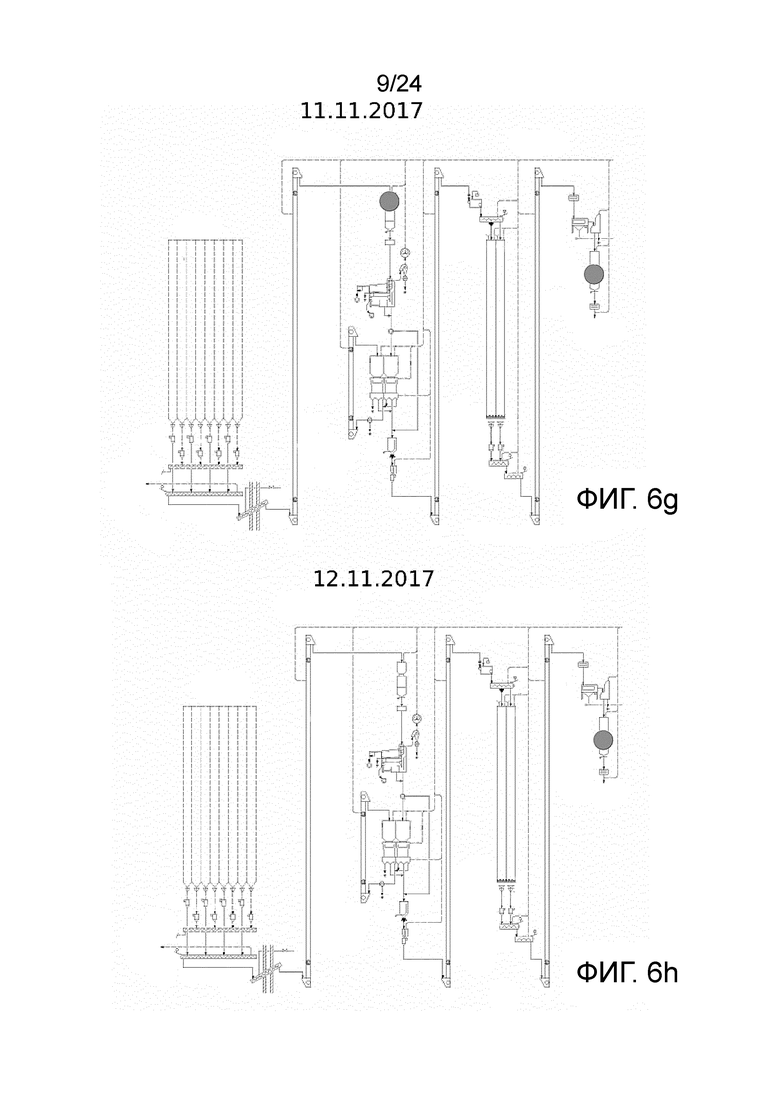

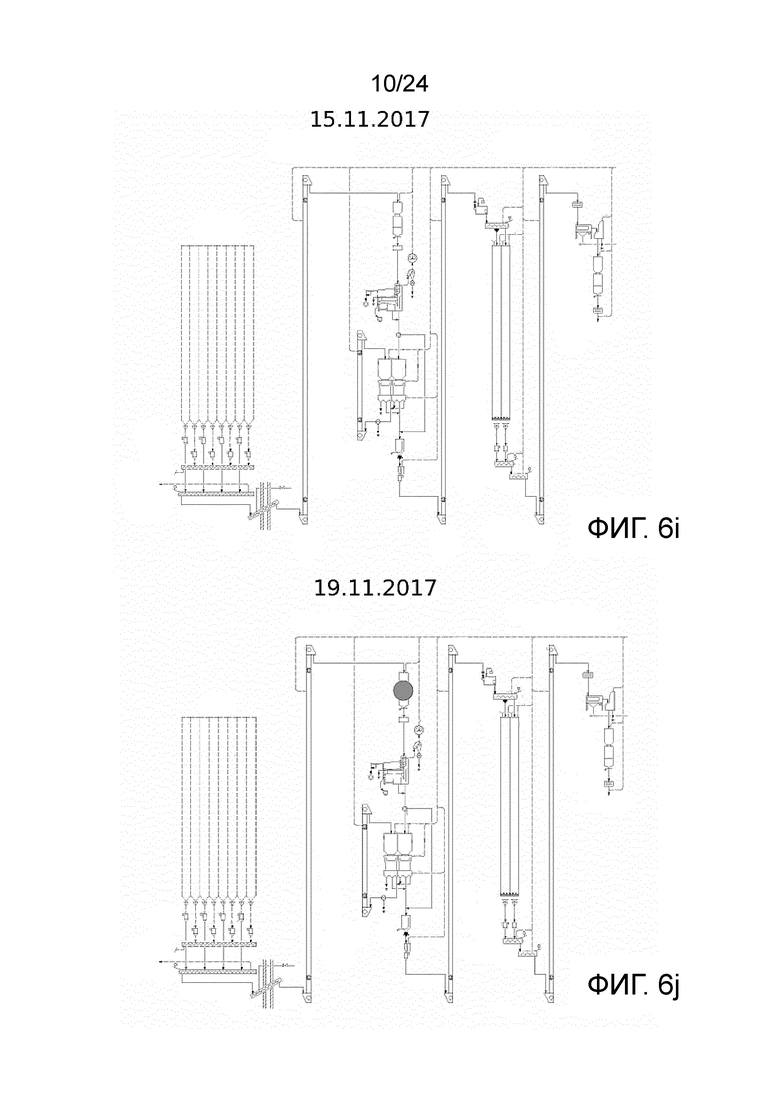

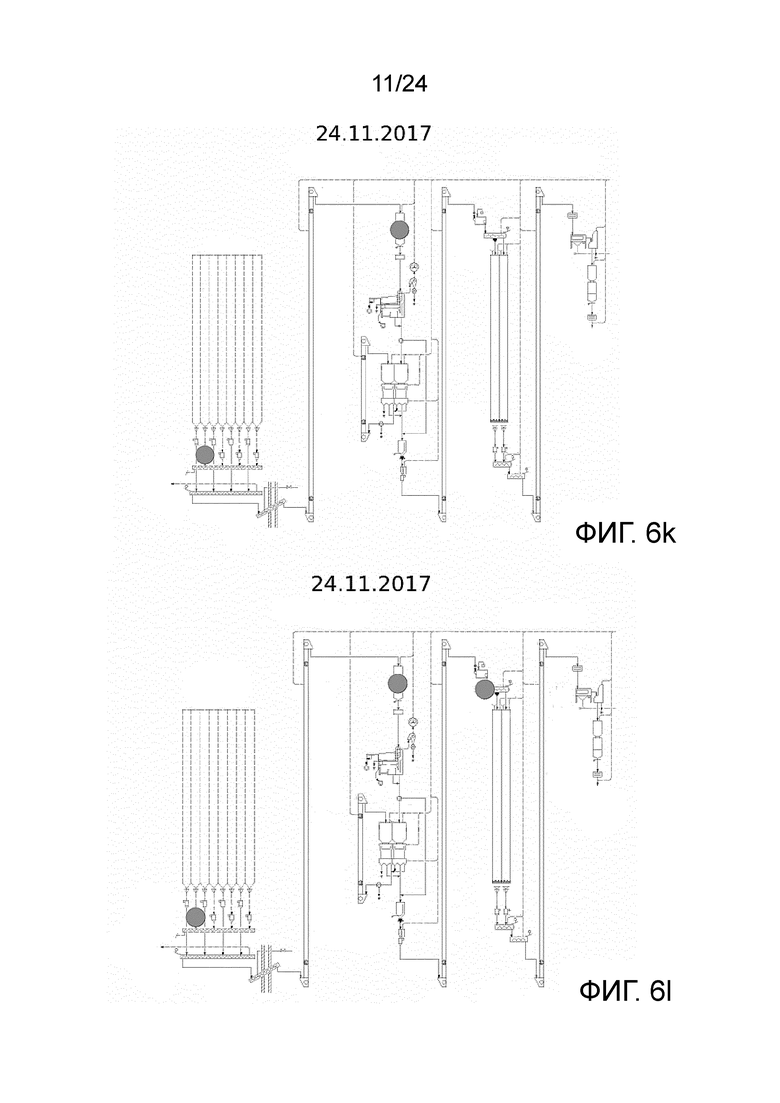

Фиг. 3-12 иллюстрируют события отказов/приостановок завода (время простоя) в премиальной помольной секции примерного завода согласно фиг. 2. События серьезных отказов/приостановок вследствие механических ошибок в секциях помола/очистки/первой очистки проиллюстрированы в общем представлении рабочего состояния. Частые отказы на уровне отдельных датчиков показаны для примерных данных за 2017 и 2018 годы, соответственно. Аномалии проиллюстрированы в секции уровня помола и для отдельных датчиков. Также проиллюстрирована сигнализация для оптимизации и профилактического техобслуживания.

Фиг. 3 показывает схему, схематично иллюстрирующую мониторинг примерного выхода помола за период времени 2017-2018 годов.

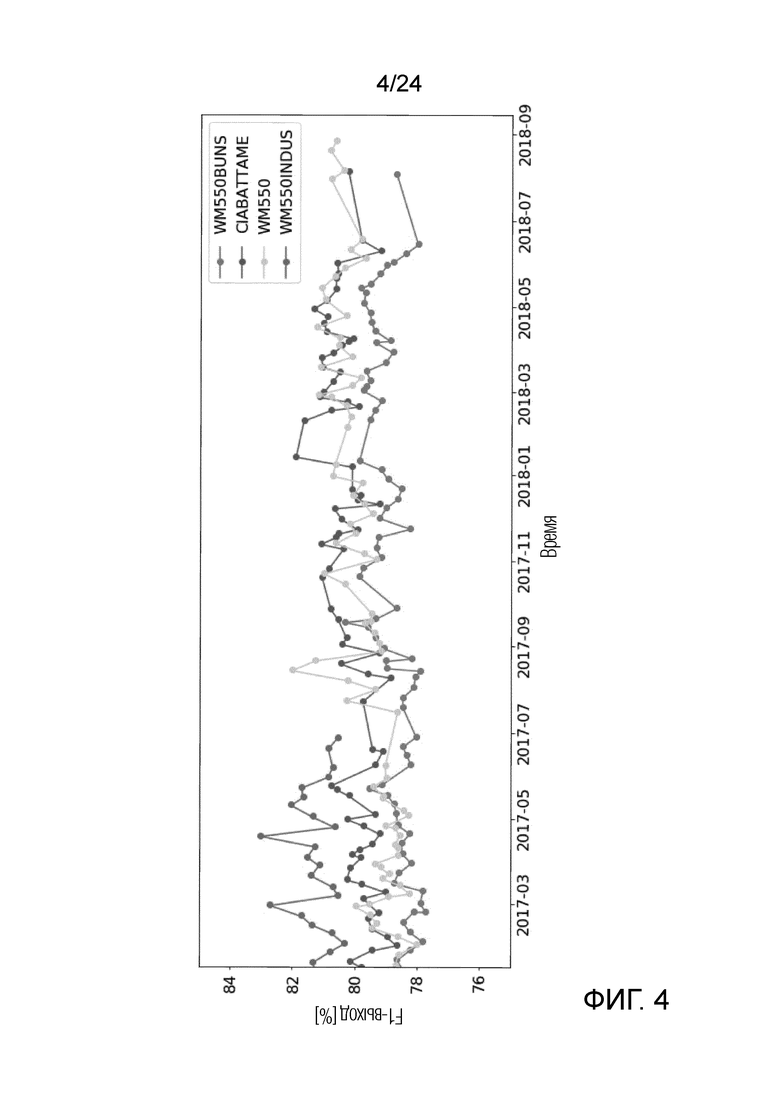

Фиг. 4 показывает схему, схематично иллюстрирующую мониторинг примерного F1-выхода за период времени 2017-2018 годов.

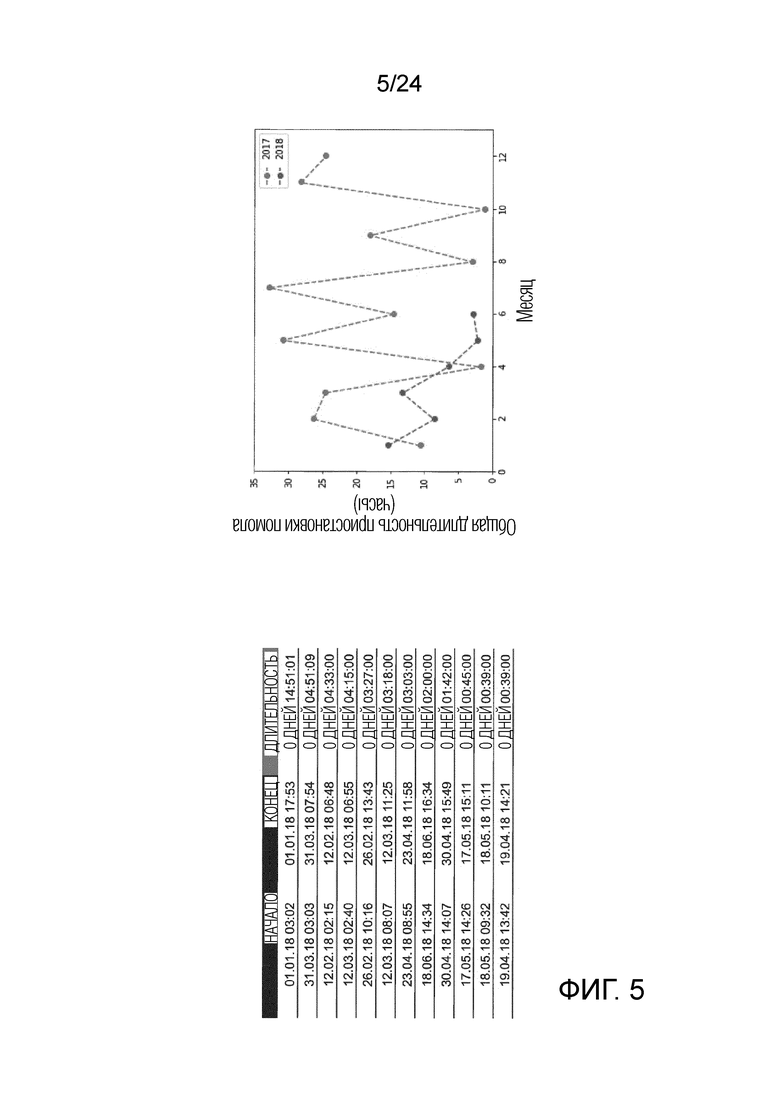

Фиг. 5 показывает схему, схематично иллюстрирующую мониторинг примерной сводки по приостановкам помола в помольной секции за период времени 2017-2018 годов. Общее число событий приостановок в 2018 году составляет, в этом примере, 80 с общей длительностью 2 дней 27 часов 11 минут. Самая длительная приостановка в помольной секции составляет 14 часов 51 минут 01.01.2018, общее число событий приостановок в 2017 году составляет 275 с общей длительностью в 9 дней 8 часов 58 минут. Сумма исключает пропущенные события.

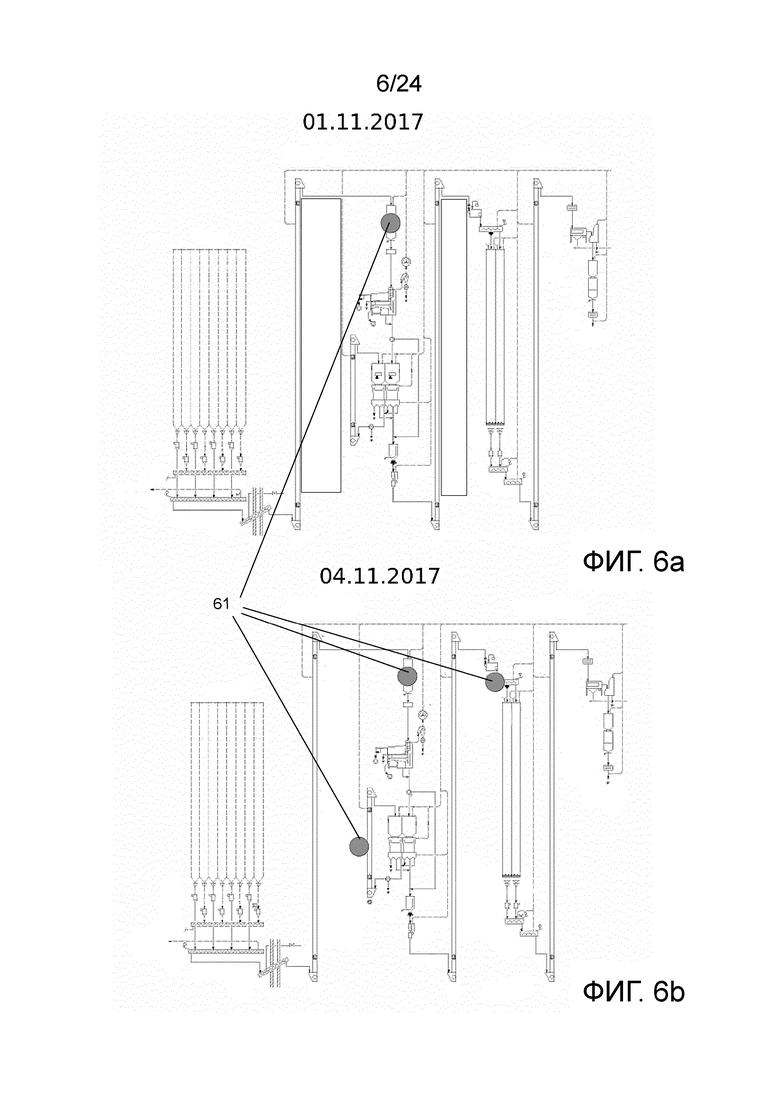

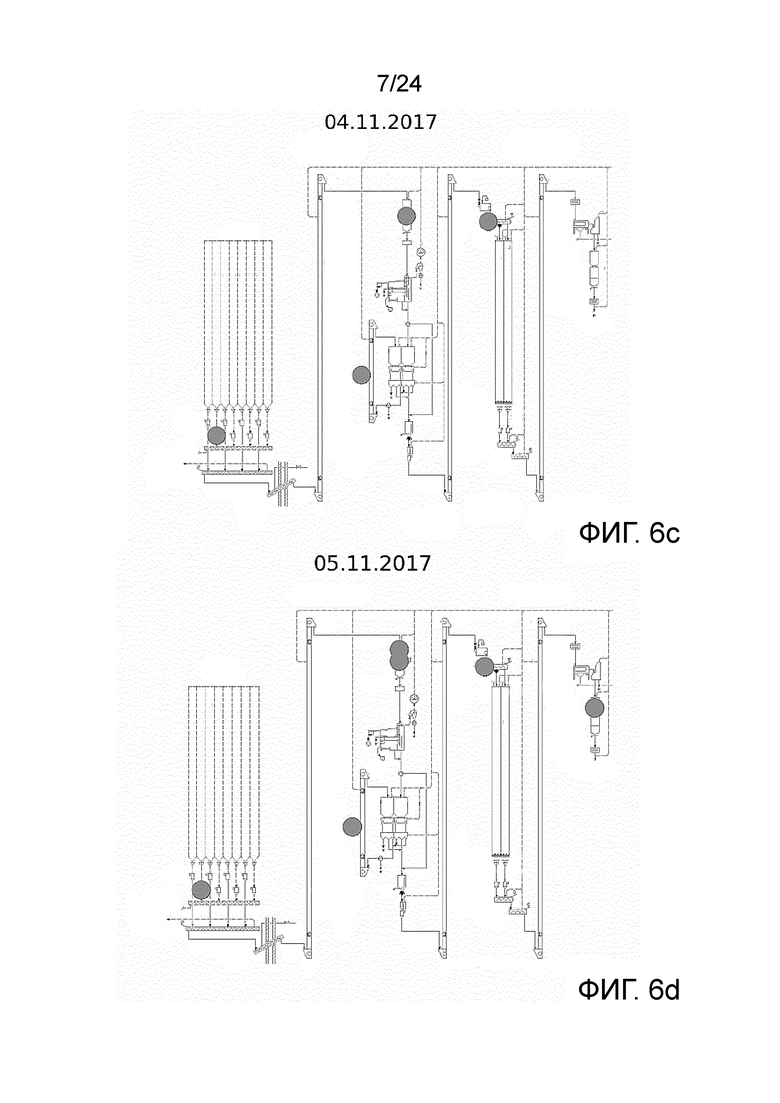

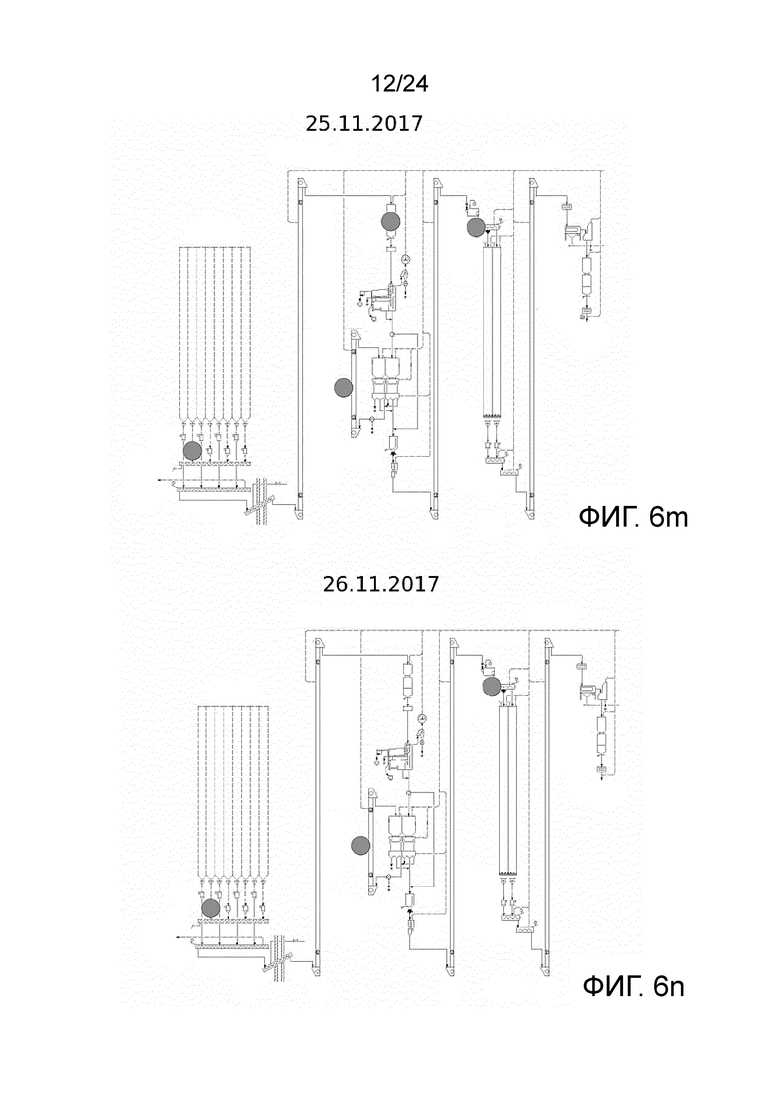

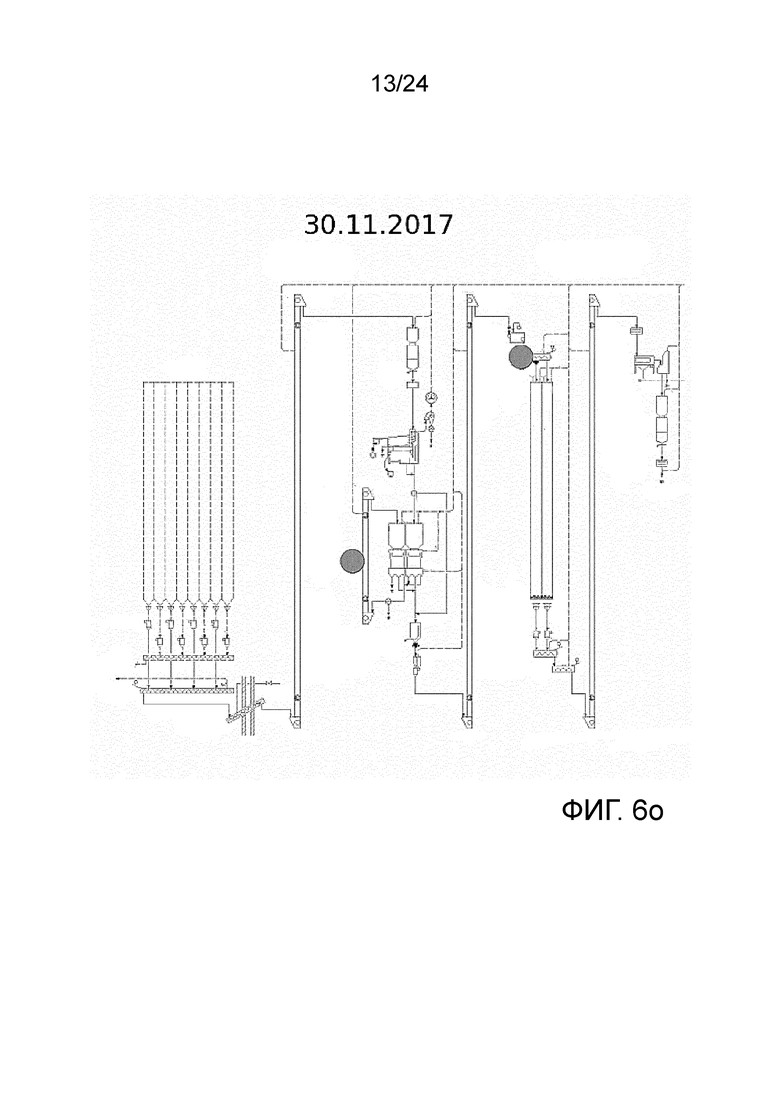

Фиг. 6a-6o показывают схему, схематично иллюстрирующую мониторинг ошибок примерного помольного завода за период времени с 01 ноября по 30 ноября 2017 года.

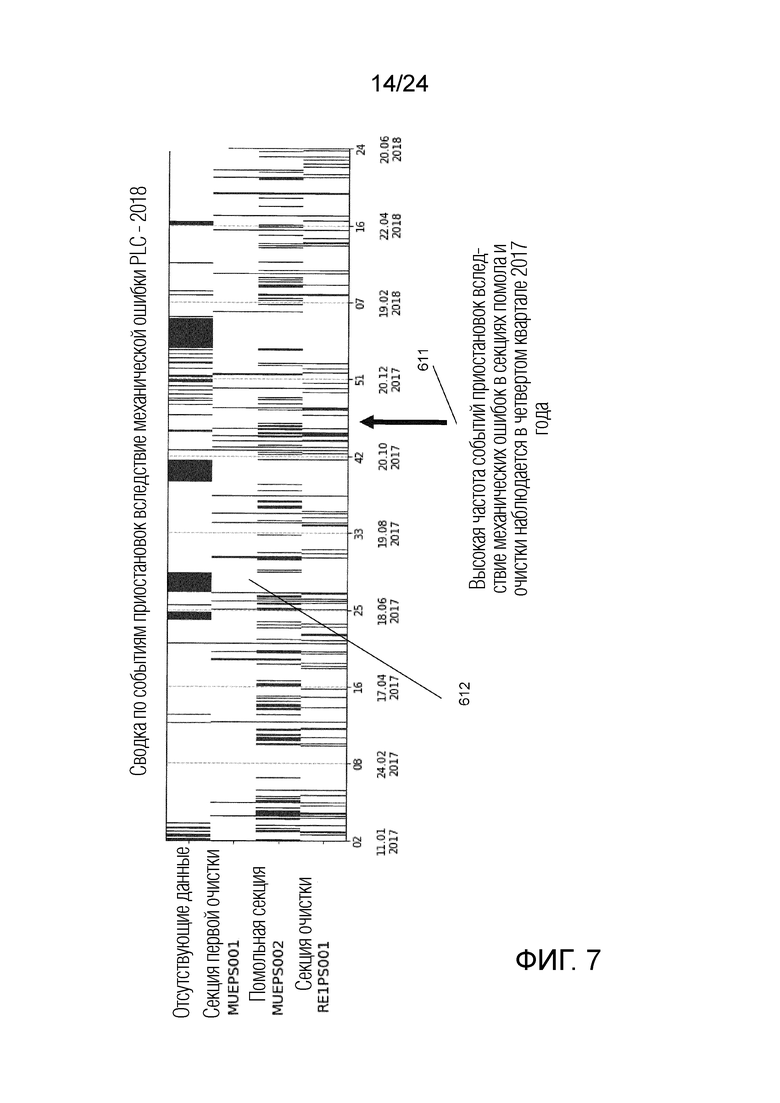

Фиг. 7 показывает схему, схематично иллюстрирующую сводку по частоте мониторинга ошибок примерного помольного завода за период времени 2017-2018 годов. Чертеж показывает события приостановок завода для отказов в силу механических ошибок в секции второй очистки (MUEPS001), помольной секции (MUEPS002) и секции первой очистки (RE1PS001) в качестве числа за неделю. Выше на графике показаны отсутствующие данные, большие 10 минут. Вертикальные полосы указывают то, когда возникают отказы, и укрупняются (на 15 часов), чтобы обеспечивать видимость коротких по временной шкале событий отказов. Более толстые вертикальные линии указывают более длительные события отказов или несколько коротких событий отказов, близких друг к другу. Отказы короче 3 минут исключаются (данные дискретизируются каждые 3 минуты).

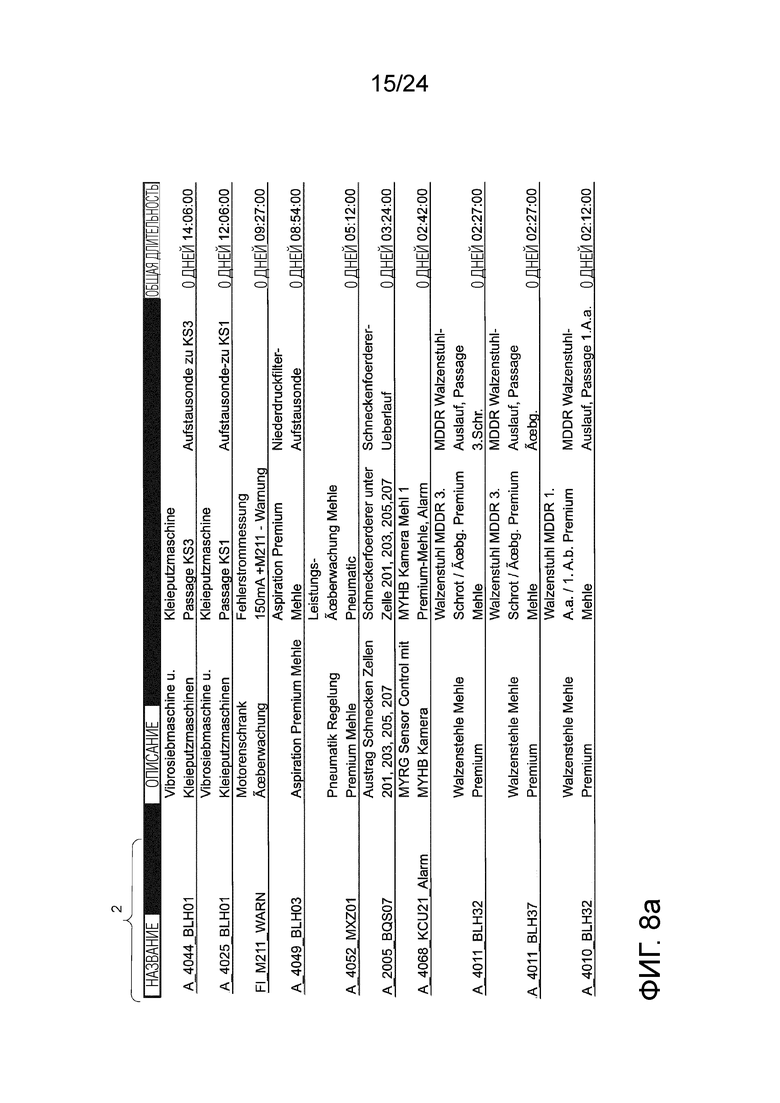

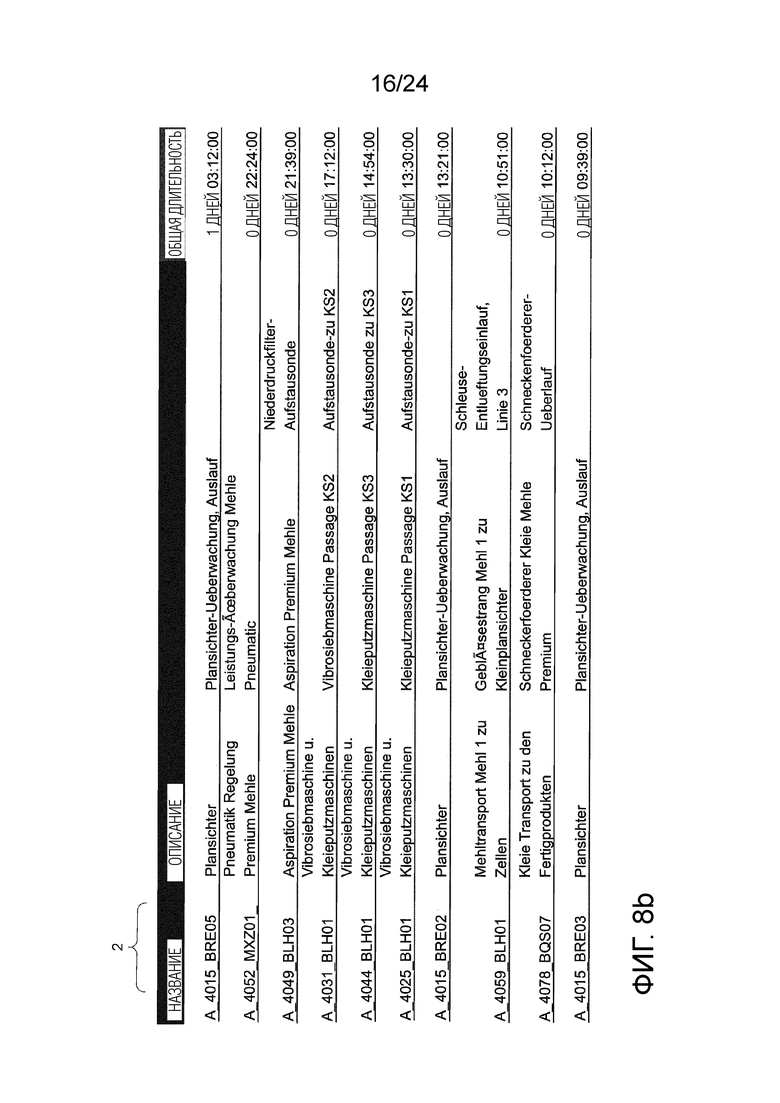

Фиг. 8a и 8b показывают схему, схематично иллюстрирующую примерные первые 10 аварийных оповещений относительно отказов посредством длительности в 2018 году.

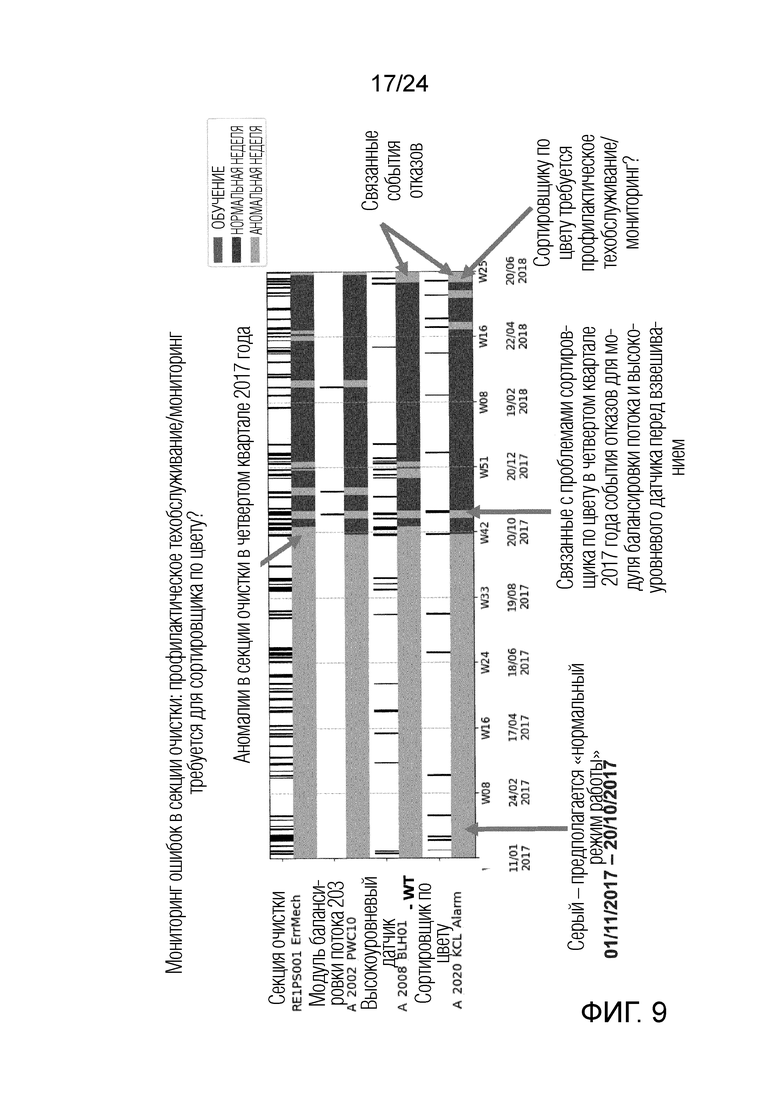

Фиг. 9 показывает схему, схематично иллюстрирующую мониторинг ошибок в секции очистки примерного завода за период времени 2017-2018 годов. Изобретаемые система и способ обеспечивают формирование сигнализации, если профилактическое техобслуживание или дополнительный мониторинг требуется для сортировщика по цвету. Изобретаемый способ обнаружения аномалий имеет возможность идентифицировать оборудование, которое требует профилактического техобслуживания или мониторинга. График показывает некоторые предварительные результаты, при этом анормальные недели помечаются оранжевым для секции очистки. Фиг. 9 показывает предварительные результаты, в которых обнаруживаются анормальные частоты появления отказов. Вертикальные полосы указывают то, когда возникают отказы, и немного укрупняются, чтобы обеспечивать видимость коротких по временной шкале событий отказов. Цветная полоса указывает классификацию каждого сигнала отказа. Период времени, помеченный серым, предполагается как типичная работа завода. Периоды времени, помеченные синим, классифицируются как нормальный режим работы, а недели, помеченные оранжевым, классифицируются как аномальные. Недостающие данные периоды времени классифицируются как нормальный режим работы и не указываются. Следует отметить, что сортировщик по цвету, высокоуровневый датчик WT, модуль 203 балансировки потока и секция очистки представляют собой просто примеры для различных машин. Таким образом, на фиг. 9, сортировщик по цвету также может обобщенно называться "машиной 1", высокоуровневый датчик WT "машиной 2", модуль 203 балансировки потока "машиной 3", и секция очистки "машиной 4" общей системы.

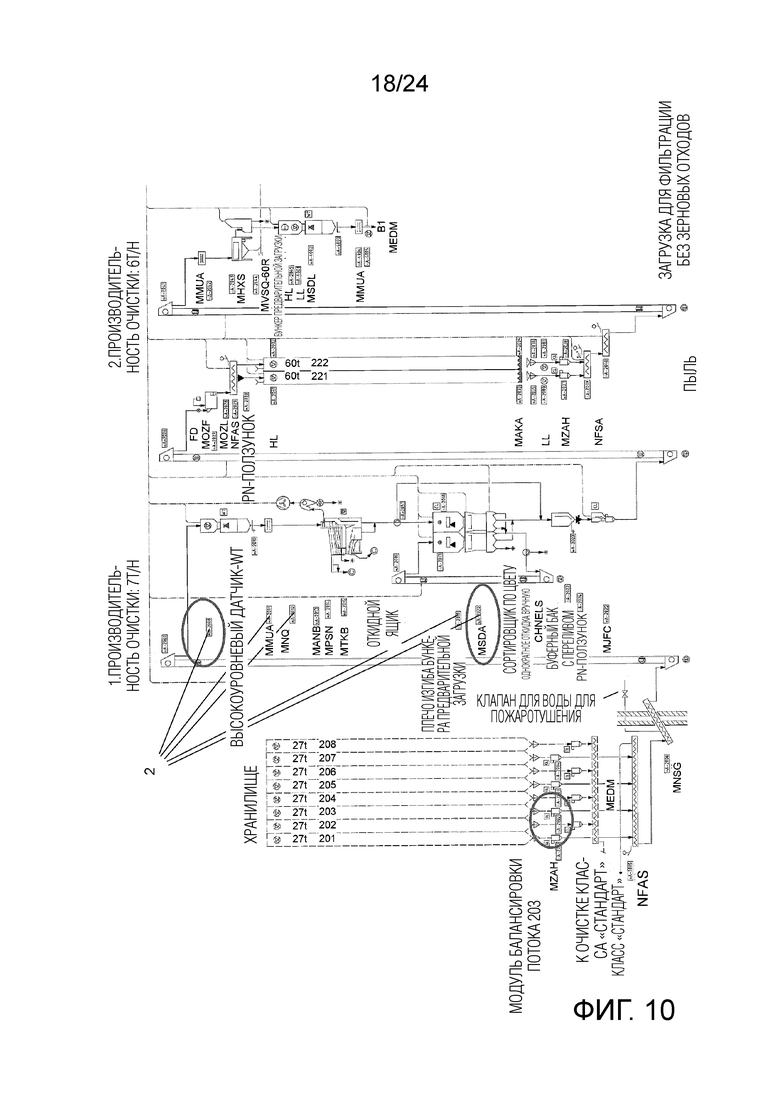

Фиг. 10 показывает схему, схематично иллюстрирующую мониторинг ошибок в секции очистки примерного помольного завода за счет местоположения датчика на заводе. Ссылки с номерами, имеющие форму A-xxxx, обозначают датчики и измерительные устройства, захватывающие измерительные данные в ходе работы секции очистки помольного завода и применяются в различных местоположениях в обработке.

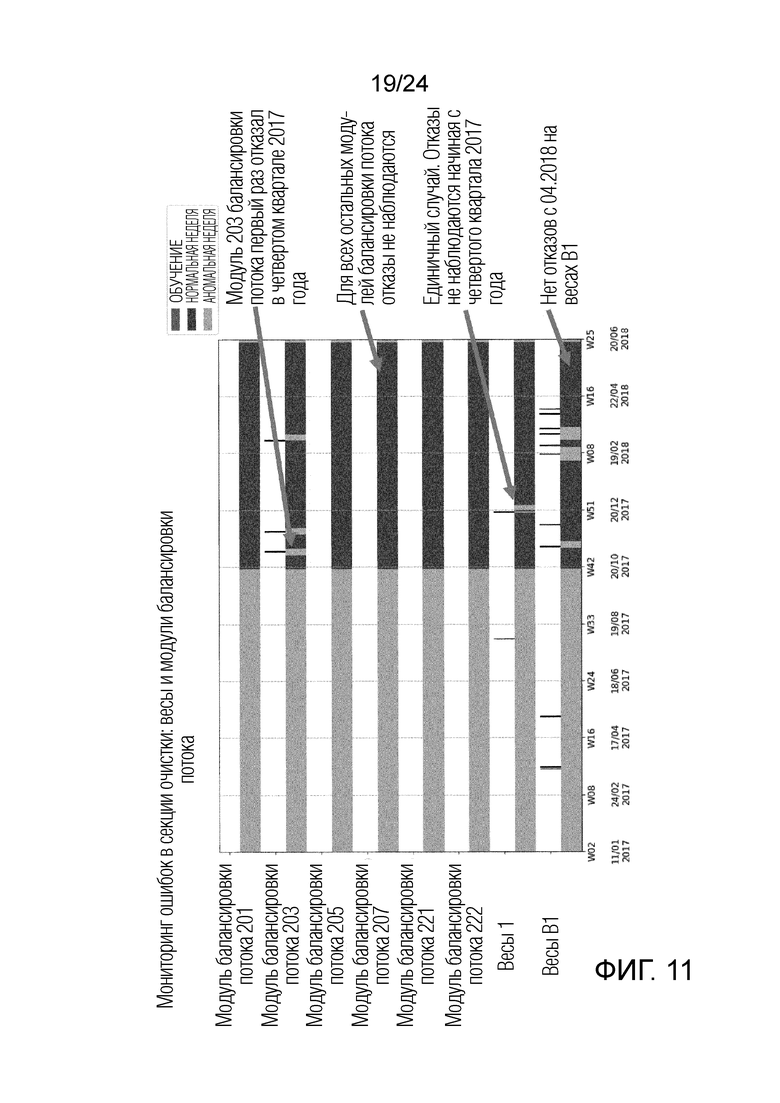

Фиг. 11 показывает схему, схематично иллюстрирующую мониторинг ошибок в секции очистки примерного помольного завода за счет весов и модулей балансировки потока.

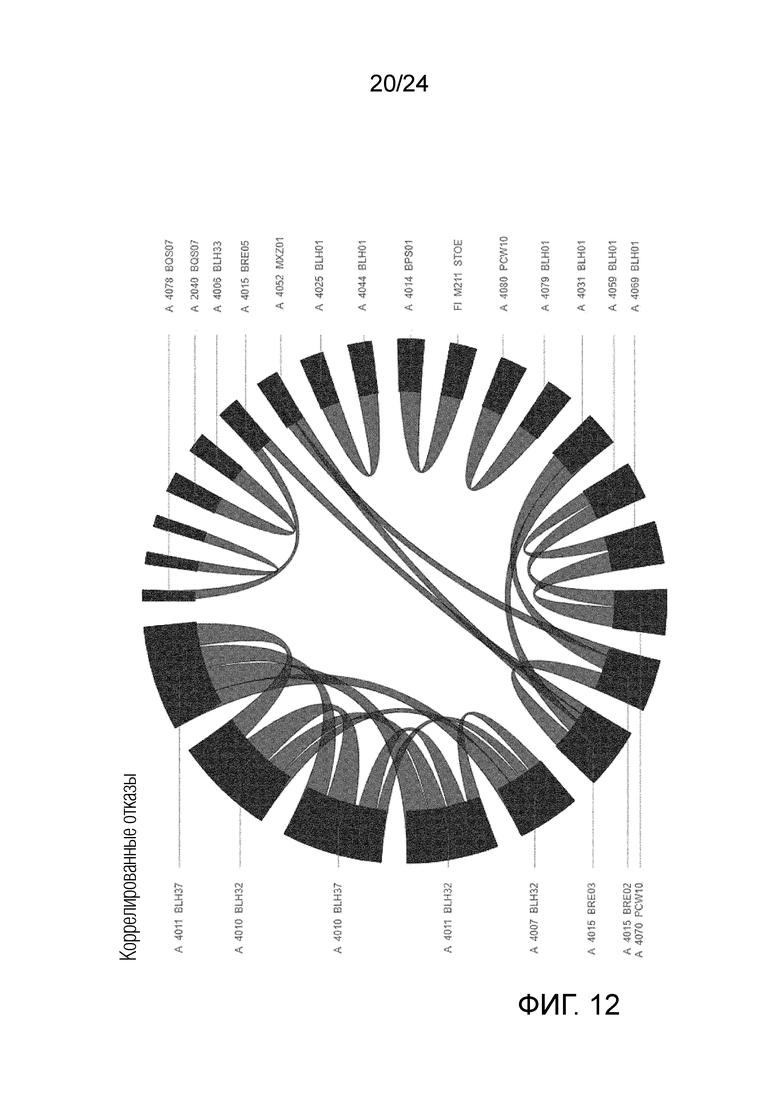

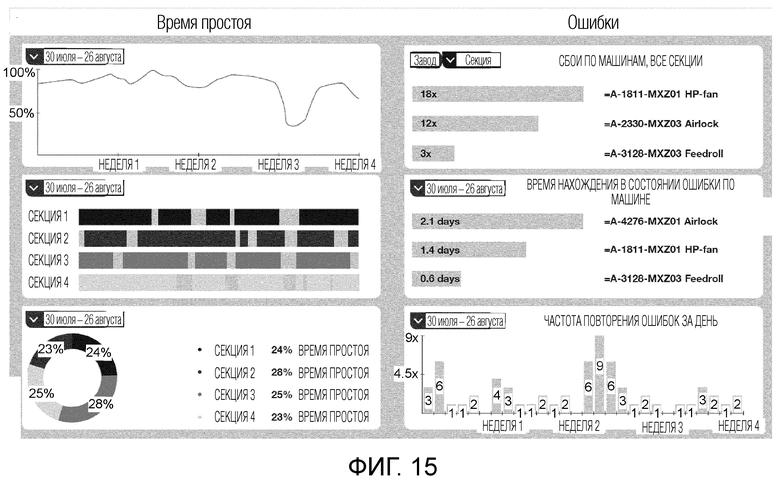

Фиг. 12 показывает схему, схематично иллюстрирующую корреляцию ошибок/отказов в сенсорных и измерительных данных. Изобретаемая система и новый способ для оборудования управления, обнаруживающего аномалии работы завода, могут справляться с высоким числом корреляционных и сенсорных значений. График хорды o фиг. 12 показывает отказы, возникающие одновременно, что подразумевает возможную корреляцию между механическими сбоями.

Фиг. 13 показывает схему, схематично иллюстрирующую разновидность варианта осуществления настоящего изобретения с двоичным преобразованием данных технологического процесса. Типично, алгоритмы обнаружения аномалий на основе временных рядов основываются на пороговых значениях и скользящих средних и т.п., чтобы обнаруживать аномалии. Результат может представлять собой обнаружение слишком большого числа событий аномалии вследствие колеблющихся/зашумленных сигналов (что является типичным в промышленном процессе). В настоящем изобретении, можно регулировать пороговое значение таким образом, что оно имеет большую или меньшую чувствительность (см. фиг. 13, на котором аномалии помечаются посредством вертикальных линий). Рассматривается каждое из событий, при котором пороговое значение превышено в качестве значения "истина"/1 (и "ложь"/0 в противном случае), чтобы формировать двоичную последовательность. Это позволяет проверять частоту превышений пороговых значений таким образом, что аномалии могут классифицироваться на основе анормальной частоты. Техническое преимущество состоит в том, что нет необходимости беспокоиться из-за сверхчувствительности пороговых и колеблющихся/зашумленных промышленных IoT-данных.

Фиг. 14 показывает схему, схематично иллюстрирующую обнаружение аномалий данных технологического процесса, при этом на первом этапе двоичная последовательность формируется на основе пороговых значений, применяемых к данным технологического процесса (см. фиг. 14). На втором этапе, описанное в данном документе обнаружение аномалий применяется к двоичной последовательности, и аномальные периоды времени помечаются, соответственно. Преобразование аналоговых сигнальных аномалий в двоичные векторы и затем применение структуры статистического обнаружения аномалий на основе HMM (скрытой модели Маркова) согласно настоящему изобретению являются технически уникальными и не могут извлекаться ни из одной из систем предшествующего уровня техники.

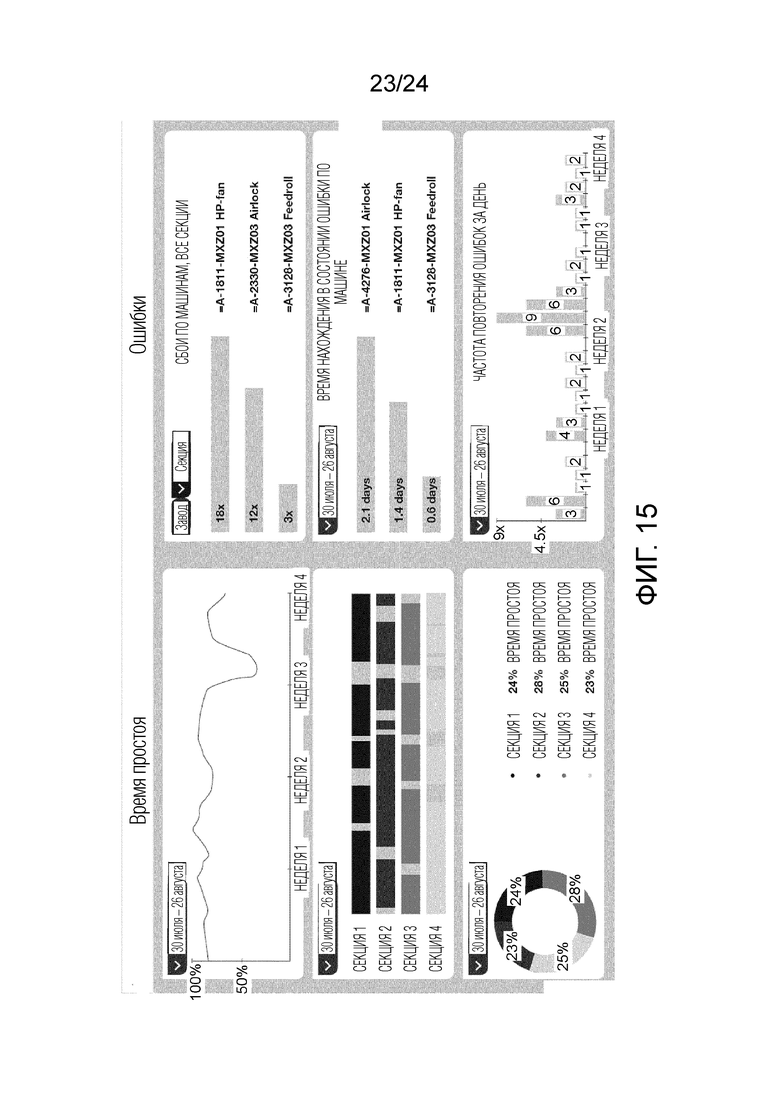

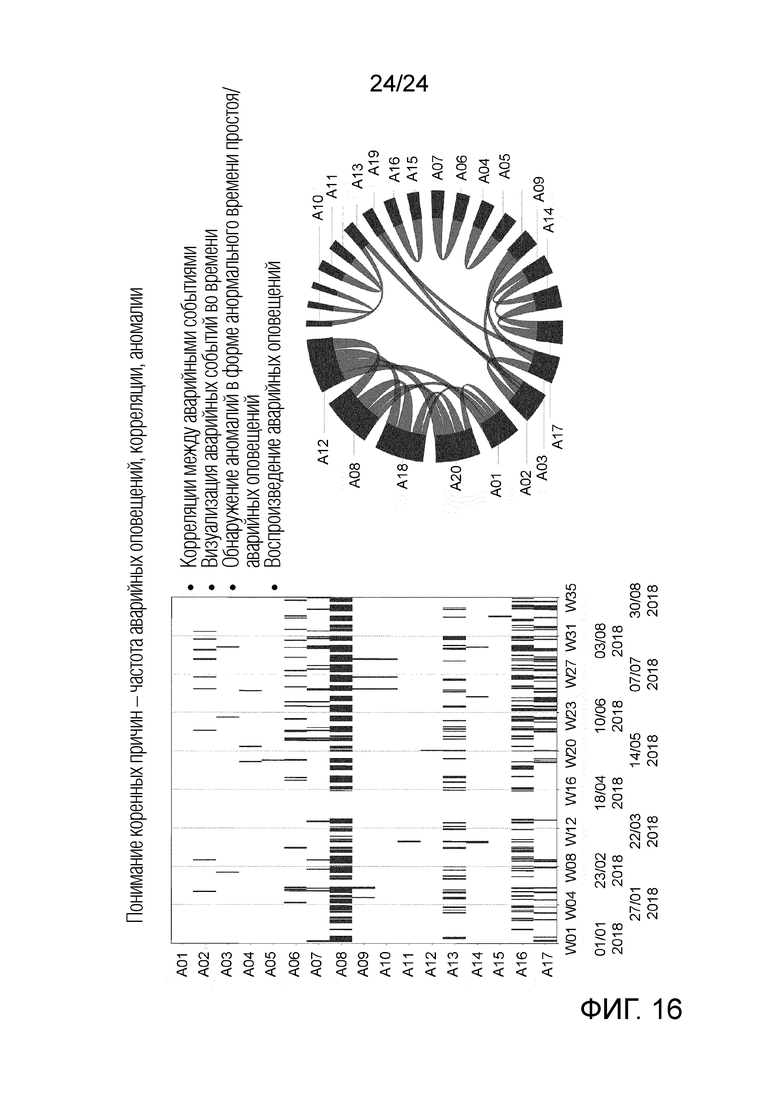

Фиг. 15 показывает другие схемы, принципиально иллюстрирующие обнаружение аномалий данных технологического процесса на основе сенсорных данных времени простоя и ошибок, при этом левый столбец показывает измерения времени простоя в различных секциях во времени, и правый столбец показывает на верхней схеме измеренные сбои по машине по всем машинам, на средней схеме время нахождения в состоянии ошибки по машине и на нижней схеме частоту повторения ошибок, измеренную за день.

Фиг. 16 показывает другую схему, принципиально иллюстрирующую корреляцию ошибок/отказов в сенсорных и измерительных данных для примера, показанного на фиг. 15. Фиг. 16 иллюстрирует то, как изобретаемые система и способ для обнаружения аномалий или заблаговременных индикаторов сбоя оборудования в промышленном оборудовании или на заводах-производителях, инициируемых сенсорные или измерительные данные, исходящие из компонентов, используемых в промышленных процессах, обеспечивают предоставление соответствующих координирующих сигналов на основе обнаруженных и измеренных частот аварийных оповещений и корреляций и аномалий. Таким образом, изобретаемая система обеспечивает технически абсолютно новый способ инициирования корреляций между аварийными событиями и/или визуализации аварийных событий во времени и/или обнаружения аномалий в форме анормального времени простоя/аварийных оповещений, и/или воспроизведения аварийных оповещений и соответствующего формирования электронной сигнализации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обнаружения аномалии в поведении доверенного процесса и система для его реализации | 2022 |

|

RU2790329C1 |

| Способ и система удаленного мониторинга и прогнозирования состояния технологических объектов | 2020 |

|

RU2739727C1 |

| СПОСОБ И СИСТЕМА УДАЛЁННОЙ ИДЕНТИФИКАЦИИ И ПРОГНОЗИРОВАНИЯ РАЗВИТИЯ ЗАРОЖДАЮЩИХСЯ ДЕФЕКТОВ ОБЪЕКТОВ | 2018 |

|

RU2686257C1 |

| Способ обнаружения аномальной работы сетевого сервера (варианты) | 2016 |

|

RU2630415C2 |

| Способ защиты систем управления транспортных средств от вторжений | 2019 |

|

RU2737229C1 |

| Компьютерно-реализуемый способ мониторинга и обработки данных для распознавания и классификации аномалий в работе установок и оптимизации их технического обслуживания и система для выполнения данного способа | 2021 |

|

RU2829543C1 |

| Система и способ формирования данных для мониторинга кибер-физической системы с целью раннего определения аномалий в системе графического интерфейса пользователя | 2018 |

|

RU2724716C1 |

| Способ и система для предупреждения о предстоящих аномалиях в процессе бурения | 2021 |

|

RU2772851C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ДИАГНОСТИРОВАНИЯ ПРОМЫШЛЕННОГО ОБЪЕКТА | 2018 |

|

RU2707423C2 |

| Способ определения источников аномалии в кибер-физической системе | 2020 |

|

RU2749252C1 |

Изобретение относится к способу и системе для обнаружения аномалий в сенсорных данных, исходящих из компонентов, используемых в промышленных процессах. Способ содержит этапы, на которых:

- измеряют и/или отслеживают измерительные данные, соответственно, отслеживающие параметры (4) технологического процесса компонентов, используемых в промышленном процессе (6), посредством измерительных устройств или датчиков (2), и идентифицируют временные кадры одинакового размера в параметрах (4) измерений и/или технологического процесса для временных кадров, в которых компоненты, используемые в промышленном процессе (6), функционируют нормально, причем параметры (4) измерений и/или технологического процесса содержат значения параметров для множества измерительных/сенсорных параметров (41) и/или переменных (42) технологического процесса,

- преобразуют значения (4) параметров множества измерительных/сенсорных параметров (41) и/или переменных (42) технологического процесса в наблюдаемые двоичные коды обработки для каждого из идентифицированных временных кадров одинакового размера и назначают двоичные коды обработки последовательности хранящихся состояний цепей Маркова,

- формируют многомерную структуру данных, содержащую задаваемое число значений переменных параметров скрытой модели Маркова, при этом переменные параметры модели многомерной структуры данных определяются посредством модуля (8) машинного обучения, применяемого к последовательности хранящихся состояний цепей Маркова с назначенными двоичными кодами (91) обработки, и при этом переменные параметры (811, 812, …, 81x) скрытой модели Маркова многомерной структуры данных варьируются и обучаются посредством обучения частоты (82) нормального состояния возникающих аварийных событий на основе измерительных данных и/или параметров (4) технологического процесса идентифицированных временных кадров одинакового размера,

- инициализируют и сохраняют множество значений (83) вероятностного состояния посредством применения обученной многомерной структуры данных со значениями переменных параметров скрытой модели Маркова к преддискретизированным двоичным кодам обработки, имеющим временной кадр одинакового размера, идентичный временному кадру для значений (4) параметров множества измерительных/сенсорных параметров (41) и/или переменных (42) технологического процесса,

- определяют логарифмическое пороговое значение количественного показателя аномалий посредством упорядочения логарифмических результирующих значений сохраненных значений (83) вероятностного состояния, и

- развертывают упомянутую обученную многомерную структуру данных со значениями переменных параметров скрытой модели Маркова, чтобы отслеживать новые измеренные, соответственно, определенные измерительные данные и/или параметры (4) технологического процесса из промышленного оборудования или заводов (1) с использованием порогового значения количественного показателя аномалий, чтобы обнаруживать аномальные значения данных датчиков, которые могут указывать предстоящий системный сбой, при этом для инициирования при аномальных значениях данных датчиков, логарифмическое результирующее значение для значения (83) вероятностного состояния новых измеренных, соответственно, определенных измерительных данных и/или параметров (4) технологического процесса формируется и сравнивается с сохраненными значениями (83) вероятностного состояния на основе упомянутого логарифмического порогового значения количественного показателя аномалий. Технический результат – обеспечение системы промышленного предприятия устройством обнаружения и сигнализации на основе средств машинного обучения, запускающих датчики и измерительные устройства промышленного предприятия. 2 н. и 9 з.п. ф-лы, 16 ил.

1. Способ для обнаружения аномалий или заблаговременных индикаторов сбоя оборудования в промышленном оборудовании или на заводах-производителях (1) посредством мониторинга измерительных данных и/или параметров (4) технологического процесса, исходящих из компонентов, используемых в промышленных процессах (6), отличающийся тем, что он содержит этапы, на которых:

- измеряют и/или отслеживают измерительные данные, соответственно, отслеживающие параметры (4) технологического процесса компонентов, используемых в промышленном процессе (6), посредством измерительных устройств или датчиков (2), и идентифицируют временные кадры одинакового размера в параметрах (4) измерений и/или технологического процесса для временных кадров, в которых компоненты, используемые в промышленном процессе (6), функционируют нормально, причем параметры (4) измерений и/или технологического процесса содержат значения параметров для множества измерительных/сенсорных параметров (41) и/или переменных (42) технологического процесса,

- преобразуют значения (4) параметров множества измерительных/сенсорных параметров (41) и/или переменных (42) технологического процесса в наблюдаемые двоичные коды обработки для каждого из идентифицированных временных кадров одинакового размера и назначают двоичные коды обработки последовательности хранящихся состояний цепей Маркова,

- формируют многомерную структуру данных, содержащую задаваемое число значений переменных параметров скрытой модели Маркова, при этом переменные параметры модели многомерной структуры данных определяются посредством модуля (8) машинного обучения, применяемого к последовательности хранящихся состояний цепей Маркова с назначенными двоичными кодами (91) обработки, и при этом переменные параметры (811, 812, …, 81x) скрытой модели Маркова многомерной структуры данных варьируются и обучаются посредством обучения частоты (82) нормального состояния возникающих аварийных событий на основе измерительных данных и/или параметров (4) технологического процесса идентифицированных временных кадров одинакового размера,

- инициализируют и сохраняют множество значений (83) вероятностного состояния посредством применения обученной многомерной структуры данных со значениями переменных параметров скрытой модели Маркова к преддискретизированным двоичным кодам обработки, имеющим временной кадр одинакового размера, идентичный временному кадру для значений (4) параметров множества измерительных/сенсорных параметров (41) и/или переменных (42) технологического процесса,

- определяют логарифмическое пороговое значение количественного показателя аномалий посредством упорядочения логарифмических результирующих значений сохраненных значений (83) вероятностного состояния, и

- развертывают упомянутую обученную многомерную структуру данных со значениями переменных параметров скрытой модели Маркова, чтобы отслеживать новые измеренные, соответственно, определенные измерительные данные и/или параметры (4) технологического процесса из промышленного оборудования или заводов (1) с использованием порогового значения количественного показателя аномалий, чтобы обнаруживать аномальные значения данных датчиков, которые могут указывать предстоящий системный сбой, при этом для инициирования при аномальных значениях данных датчиков, логарифмическое результирующее значение для значения (83) вероятностного состояния новых измеренных, соответственно, определенных измерительных данных и/или параметров (4) технологического процесса формируется и сравнивается с сохраненными значениями (83) вероятностного состояния на основе упомянутого логарифмического порогового значения количественного показателя аномалий.

2. Способ для обнаружения аномалий или заблаговременных индикаторов сбоя оборудования в промышленном оборудовании или на заводах-производителях (1) по п. 1, в котором двоичные коды (91) обработки формируются на основе пороговых значений (92), применяемых к измерительным данным и/или параметрам (4) технологического процесса.

3. Способ для обнаружения аномалий или заблаговременных индикаторов сбоя оборудования в промышленном оборудовании или на заводах-производителях (1) по п. 2, отличающийся тем, что для обнаружения аномалий, имеющих слишком большое число событий аномалии вследствие колеблющихся/зашумленных сигналов, чувствительность для обнаружения события автоматически настраивается на основе динамических регулирований одного из пороговых значений (92), при этом, если пороговое значение (92) превышается, событие принимает значение 1 ("истина"), и значение 0 (ложь) в противном случае, чтобы формировать двоичную последовательность.

4. Способ для обнаружения аномалий или заблаговременных индикаторов сбоя оборудования в промышленных системах по одному из пп. 1-3, отличающийся тем, что аномальные временные кадры измеряются для множества активов идентичных промышленных технологических линий, при этом для инициирования при количественном показателе аномалий, аномальные временные кадры применяются к анализу коренных причин времени простоя завода, и сигнализация по техобслуживанию и ремонту формируется на основе упомянутого анализа коренных причин времени простоя завода.

5. Способ для обнаружения аномалий или заблаговременных индикаторов сбоя оборудования в промышленном оборудовании или на заводах-производителях (1) по одному из пп. 1-4, отличающийся тем, что модуль (8) машинного обучения обрабатывает последовательность назначенных двоичных кодов (91) обработки посредством применения оценки параметров по принципу максимального правдоподобия для обучения многомерной структуры данных с переменными параметрами скрытой модели Маркова, при этом элементы последовательности хранящихся состояний параметров цепи Маркова предположительно представляют собой независимые друг от друга измерения, и при этом параметры модели многомерной структуры данных варьируются посредством максимизации умноженного произведения вероятностей, чтобы получать параметры обученной модели многомерной структуры данных.

6. Способ для обнаружения аномалий или заблаговременных индикаторов сбоя оборудования в промышленном оборудовании или на заводах-производителях (1) по п. 5, отличающийся тем, что параметры модели многомерной структуры (82) данных итеративно варьируются до тех пор, пока предварительно заданное пороговое значение сходимости не превышено.

7. Способ для обнаружения аномалий или заблаговременных индикаторов сбоя оборудования в промышленном оборудовании или на заводах-производителях (1) по одному из пп. 1-6, отличающийся тем, что для определения упомянутого порогового значения количественного показателя аномалий процесс усреднения применяется на основе различных частот возникающих аварийных событий (61) параметров (4) измерений и/или технологического процесса идентифицированных временных кадров.

8. Способ для обнаружения аномалий или заблаговременных индикаторов сбоя оборудования в промышленном оборудовании или на заводах-производителях (1) по одному из пп. 1-7, отличающийся тем, что для определения упомянутого порогового значения количественного показателя аномалий частотный шаблон (612) частоты (611) возникающих аварийных событий (61) формируется для каждого из идентифицированных временных кадров одинакового размера с использованием распознавания шаблонов, чтобы инициализировать множество последовательностей цепей Маркова хранящихся состояний параметров, при этом каждое хранящееся состояние параметров представляет собой функцию множества измерительных данных и/или параметров (4) технологического процесса, при этом, посредством применяемого распознавания шаблонов, определяются весовые коэффициенты, и/или среднее значение, и/или дисперсия каждой из множества последовательностей хранящихся состояний параметров, и нерелевантные временные кадры удаляются из используемого набора идентифицированных временных кадров одинакового размера.

9. Способ для обнаружения аномалий или заблаговременных индикаторов сбоя оборудования в промышленном оборудовании или на заводах-производителях (1) по одному из пп. 1-8, отличающийся тем, что формируется сигнал стробирования, в качестве цифрового сигнала или импульса, предоставляющий надлежащее временное окно, в котором выбирается возникающий аномальный временной кадр новых измеренных измерительных данных и/или параметров (4) технологического процесса из числа множества измеренных временных кадров измерительных данных и/или параметров (4) технологического процесса, и нормальные временные кадры должны исключаться или отбрасываться, и при этом выбор возникающего аномального временного кадра инициирует соответствующее формирование сигнализации и переход в назначенные устройства аварийной сигнализации и/или мониторинга, и/или управления/координации (14).

10. Способ для обнаружения аномалий или заблаговременных индикаторов сбоя оборудования в промышленном оборудовании или на заводах-производителях (1) по п. 9, отличающийся тем, что формируется электронная управляющая и координирующая сигнализация, при этом на основе обнаруженного возникающего аномального временного кадра выбираются новые измеренные измерительные данные из числа множества измеренных временных кадров измерительных данных, и нормальные временные кадры должны исключаться или отбрасываться, и при этом выбор, по меньшей мере, одного возникающего аномального временного кадра инициирует соответствующее формирование сигнализации и переход к регулированию работы промышленного оборудования и/или заводов-производителей (1) или компонента посредством устройств (14) управления/координации.

11. Система (7) для обнаружения аномалий или заблаговременных индикаторов сбоя оборудования в промышленном оборудовании или на заводах-производителях (6) посредством мониторинга измерительных данных и/или параметров (4) технологического процесса, исходящих из компонентов, используемых в промышленных процессах (6), отличающаяся:

- тем, что система (7) содержит датчики или измерительные устройства (2/13) для измерения измерительных данных и/или параметров (4) технологического процесса компонентов, используемых в промышленном процессе (6), и устройства обнаружения для идентификации временных кадров одинакового размера в измерительных данных и/или параметрах (4) технологического процесса для временных кадров, в которых компоненты, используемые в промышленном процессе (6), функционируют нормально, причем измерительные данные и/или параметры (4) технологического процесса содержат значения параметров для множества измерительных/сенсорных параметров (41) и/или переменных (42) технологического процесса,

- тем, что система (7) содержит дифференциатор (9) для преобразования значений (4) параметров множества измерительных/сенсорных параметров (41) и/или переменных (42) технологического процесса в наблюдаемые двоичные коды обработки для каждого из идентифицированных временных кадров одинакового размера и назначения двоичных кодов обработки последовательности хранящихся состояний цепей Маркова,

- тем, что система (7) содержит модуль машинного обучения (8) для формирования многомерной структуры данных, содержащей задаваемое число значений переменных параметров скрытой модели Маркова, при этом переменные параметры модели многомерной структуры данных определяются посредством модуля (8) машинного обучения, применяемого к последовательности хранящихся состояний цепей Маркова с назначенными двоичными кодами (91) обработки, и при этом переменные параметры скрытой модели Маркова многомерной структуры данных варьируются и обучаются посредством обучения частоты (82) нормального состояния возникающих аварийных событий на основе измерительных данных и/или параметров (4) технологического процесса идентифицированных временных кадров одинакового размера,

- тем, что модуль (8) машинного обучения содержит средство для инициализации и сохранения множества значений (83) вероятностного состояния посредством применения обученной многомерной структуры данных со значениями переменных параметров скрытой модели Маркова к преддискретизированным двоичным кодам обработки, имеющим временной кадр одинакового размера, идентичный временному кадру для значений (4) параметров множества измерительных/сенсорных параметров (41) и/или переменных (42) технологического процесса,

- тем, что модуль (8) машинного обучения содержит средство для определения логарифмического порогового значения количественного показателя аномалий посредством упорядочения логарифмических результирующих значений сохраненных значений (83) вероятностного состояния, и

- тем, что модуль (8) машинного обучения содержит средство, развертывающее упомянутую обученную многомерную структуру данных со значениями переменных параметров скрытой модели Маркова, чтобы отслеживать новые измеренные, соответственно, определенные измерительные данные и/или параметры (4) технологического процесса из промышленного оборудования или заводов (1) с использованием порогового значения количественного показателя аномалий, чтобы обнаруживать аномальные значения данных датчиков, которые могут указывать предстоящий системный сбой, при этом для инициирования аномальных значений данных датчиков, логарифмическое результирующее значение для значения (83) вероятностного состояния новых измеренных параметров (4) измерений и/или технологического процесса формируется и сравнивается с сохраненными значениями (83) вероятностного состояния на основе упомянутого логарифмического порогового значения количественного показателя аномалий.

| US 20110288836 A1, 24.11.2011 | |||

| US 20160371600 A1, 22.12.2016 | |||

| US 20170139398 A1, 18.05.2017 | |||

| EP 3379360 A3, 17.10.2018. |

Авторы

Даты

2022-12-01—Публикация

2020-01-30—Подача