Изобретение относится к металлообработке, а конкретно - к области электрохимического (электролитического) полирования металлических изделий.

Известно, что электрохимическое (электролитическое) полирование используется в промышленности (и даже в какой-то мере конкурируют с традиционным механическим полированием) с начала 20-го века. Это обусловлено рядом преимуществ, присущих электрохимическому полированию - возможностью полирования изделий сложной формы, независимостью от механических свойств материалов обрабатываемых изделий, отсутствием наклепанного и шаржированного абразивом слоя. Указанные преимущества весьма важны для практических целей, что предопределило развитие электрохимического полирования как отдельной отрасли металлообработки, см., например, [1, с. 185-207], несмотря на очевидные недостатки: повышенную экологическую опасность процессов, связанных с применением ряда электролитов, большой расход реактивов, образование в ряде случаев трудноутилизируемых отходов, большие материальные и энергетические затраты при осуществлении процессов электрохимического полирования.

В обобщенном виде "классический" способ электрохимического полирования, см. , например, [1, с. 5-48], заключается в том, что обрабатываемое металлическое изделие помещают в ванну с электролитом - крепким раствором кислоты или щелочи - и прикладывают к нему положительное (по отношению к электролиту) электрическое напряжение 10-20 В, при котором на границе "металл - электролит" возникает электрохимическая реакция. Под действием этой реакции часть металла поверхностного слоя обрабатываемого изделия, преимущественно сосредоточенная в микровыступах, растворяется, в результате чего поверхностный слой становится более гладким - полируется. При этом растворяющийся в процессе полирования материал переходит в раствор электролита в виде растворимых солей. Эти соли постепенно накапливаются в рабочем растворе электролита, загрязняют его и приводят к неработоспособности. Поскольку удаление солей из отработанного раствора электролита представляет собой достаточно сложную и дорогостоящую операцию, то зачастую приходится отказываться от нее, сливать отработанный раствор электролита (или большую его часть) и заменять новым. При этом возникает другая проблема - проблема утилизации крепких кислых или щелочных растворов солей металлов, что также представляет собой достаточно сложную и дорогостоящую при практической реализации операцию. Все это делает рассмотренный "классический" процесс электрохимического полирования трудоемким, дорогостоящим и экологически небезопасным.

Существенным шагом вперед по пути повышения экологической безопасности процесса электрохимического полирования является способ электрохимического полирования электропроводящих изделий, предложенный в [2]. Особенность способа [2] заключается в том, что при осуществлении электрохимического полирования в качестве электролитов используют слабые растворы солей, а не крепкие растворы кислот и щелочей, как в "классическом" способе. В таких электролитах большинство полируемых электрохимическим способом металлов переходят в раствор в виде солей, легко гидролизующихся с образованием нерастворимых гидроокисей или основных солей, которые легко удаляются из раствора электролита, например методами обычной фильтрации. Это резко повышает экологическую безопасность процесса, уменьшает расход реактивов, облегчает регенерацию электролита и утилизацию растворенных в нем веществ.

Однако цена, которую приходится платить за указанные преимущества способа [2] - многократное повышение энергоемкости процесса, так как способ [2] предусматривает приложение к обрабатываемым изделиям повышенного электрического напряжения, а именно 90-290 В вместо 10-20 В при "классическом" способе электрохимического полирования.

Столь высокое электрическое напряжение, применяемое в способе [2], необходимо для создания парогазового слоя между поверхностью обрабатываемого изделия и электролитом - водным раствором солей. Парогазовый слой - ионизированный слой, представляющий из себя "электролитическую плазму" - обеспечивает протекание химической и электрохимической реакций между материалом обрабатываемого изделия (анодом) и парами электролита. В процессе этих реакций происходит анодирование поверхностного слоя металла изделия с одновременным химическим травлением образующегося окисла. Травление происходит преимущественно на микронеровностях (микровыступах), где образующийся слой окисла наиболее тонкий. Когда процессы анодирования и травления взаимно уравновешиваются (балансируются), происходит нужный эффект полирования - эффект сглаживания неровностей. В процессе электрохимического полирования высокое электрическое напряжение в цепи "обрабатываемое изделие - электролит" поддерживает существование парогазового слоя, отделяющего поверхность обрабатываемого изделия от электролита, и обеспечивает прохождение через парогазовый слой тока плотности (15 -210 А/дм2), при этом большая часть напряжения падает на парогазовом слое, а не в электролите.

Как показала практика, способ электрохимического полирования [2] применим в отношении ограниченной группы металлов и сплавов. В частности, способ [2] не дает результата при попытке полировать изделия из титана и титановых сплавов, изделия из никелевых, кобальтовых и циркониевых сплавов, а также изделия из высоколегированных сталей, которые при указанных в [2] электрических напряжениях (до 290 В) травятся, но не полируются,

Наиболее близким к заявляемому способу является способ электрохимического полирования, описанный в [3], который принят в качестве прототипа. По своей сути способ [3] является логическим продолжением и развитием способа [2] в направлении использования повышенного электрического напряжения при осуществлении электрохимического полирования металлических изделий.

Способ электрохимического полирования металлических изделий, принятый в качестве прототипа, заключается в том, что обрабатываемое металлическое изделие погружают в нагретый до температуры 40-95oC водный раствор электролита и прикладывают к нему положительное (по отношению к электролиту) электрическое напряжение 200-400 В. В качестве рабочих электролитов в способе- прототипе (как и в способе [2]) используются преимущественно слабые растворы солей.

Процессы, происходящие при осуществлении способа-прототипа, аналогичны рассмотренным выше процессам при осуществлении способа [2]. Как и в способе [2], в способе-прототипе под действием высокого положительного электрического напряжения (в данном случае напряжения 200-400 В) создается парогазовый слой между поверхностью обрабатываемого металлического изделия и электролитом - водным раствором солей. Парогазовый слой - ионизированная электролитическая плазма - обеспечивает протекание интенсивных химической и электрохимической реакций между материалом обрабатываемого изделия (анодом) и парами электролита. В процессе этих реакций происходит анодирование поверхностного слоя металла изделия с одновременным химическим травлением образующегося окисла. Травление происходит преимущественно на микронеровностях, где образующийся слой окисла самый тонкий. Когда процессы анодирования и травления уравновешиваются, происходит эффект полирования - эффект сглаживания неровностей. Высокое напряжение в цепи "обрабатываемое изделие - электролит" поддерживает существование парогазового слоя и прохождение через него тока, при этом большая часть напряжения падает на парогазовом слое, а не в электролите.

Использование повышенного электрического напряжения (200-400 В) - основная особенность способа-прототипа, дающая возможность расширить круг обрабатываемых материалов по сравнению со способом [2], где используется более низкое электрическое напряжение (90- 290 В). В частности, как следует из [3] , в круг обрабатываемых по способу-прототипу материалов входят: углеродистая и легированная сталь, медь и медные сплавы, алюминий и алюминиевые сплавы. В [3] также приведены примеры конкретных электролитов и режимы для полирования изделий из указанных материалов, в частности, предложено использовать электролиты, в состав которых входят сернокислый аммоний или калий, гидроокись натрия, алюмокалиевые квасцы, цитрат аммония, этилендиаминтетраацетат натрия, хлорид и тиоцианид аммония, хлорид железа.

Однако использование в способе-прототипе повышенного электрического напряжения, позволяющее расширить круг обрабатываемых материалов, одновременно усугубляет недостаток, свойственный способу [2], а именно: делает процесс электрохимического полирования существенно более энергоемким. Кроме того, увеличение рабочего напряжения до 400 В приводит к возрастанию стоимости оборудования, в частности, к возрастанию стоимости источника питания.

Так, из практики разработки источников питания известно, что стоимость источника питания в первом приближении пропорциональна его пиковой мощности. В данном случае пиковая мощность источника питания реализуется в первые несколько миллисекунд после его включения, пока еще не успел образоваться парогазовый слой между поверхностью обрабатываемого изделия (анодом) и электролитом и практически все напряжение источника питания падает на сопротивлении электролита. В этот промежуток времени через электролит протекает ток, пропорциональный напряжению источника питания, который ограничен только омическим сопротивлением электролита, поэтому пиковая мощность источника питания оказывается приблизительно пропорциональной квадрату напряжения. Это означает, что пиковая мощность и, соответственно, стоимость источника питания, необходимого для реализации способа-прототипа, в 3-4 раза выше, чем источника питания, необходимого для реализации способа [2].

Тем не менее, расширение круга обрабатываемых материалов - основное достоинство способа-прототипа по сравнению со способом [2] - во многих случаях заставляет смириться с его недостатками и способ прототип находит свою область применения.

Однако, как показывают опыты, способ-прототип далеко не универсален. В частности, способ-прототип [3], так же как и рассмотренный выше способ [2], не дает результата при попытках осуществить полирование изделий из титана и его сплавов: при напряжениях до 290 В (способ [2]) происходит травление титановых сплавов, при напряжениях 300-400 В (способ-прототип) - оксидирование. Это имеет место как в электролитах, указанных в [3], так и в других водных растворах электролитов. Аналогичная ситуация имеет место и при попытках применить способ [3] для полирования изделий из некоторых других легко пассивирующихся металлов и сплавов - некоторых важных никелевых и кобальтовых сплавов, высоколегированных сталей, циркониевых сплавов.

Задачей, на решение которой направлено заявляемое изобретение, является обеспечение возможности обработки металлических изделий из более широкого круга материалов, в том числе из титана и его сплавов, циркония и его сплавов, при одновременном уменьшении пиковой мощности используемого источника питания.

Сущность заявляемого изобретения состоит в том, что в способе электрохимического полирования металлических изделий, заключающемся в том, что обрабатываемое металлическое изделие погружают в водный раствор электролита и прикладывают к нему положительное по отношению к электролиту электрическое напряжение, под действием которого между поверхностью обрабатываемого изделия и электролитом образуется парогазовый слой, в отличие от прототипа процесс электрохимического полирования осуществляют в два этапа, на первом из которых к обрабатываемому изделию прикладывают электрическое напряжение 90-190 В и выдерживают изделие при этом напряжении в течение 0,1-5 с, а на втором этапе это напряжение увеличивают до 200-400 В и поддерживают постоянным до окончания процесса полирования, при этом обеспечивают беспрерывную подачу электрического напряжения на каждом из этапов электрохимического полирования, включая момент перехода от первого этапа ко второму.

При реализации заявляемого способа в качестве электролита используют водный раствор солей, значение pH которого находится в пределах 4-9. При полировании изделий из титана и титановых сплавов, циркония и циркониевых сплавов используют водные растворы электролитов, в состав которых входят соли борфтористоводородной, кремнефтористой, гексафтортитановой или плавиковой кислот.

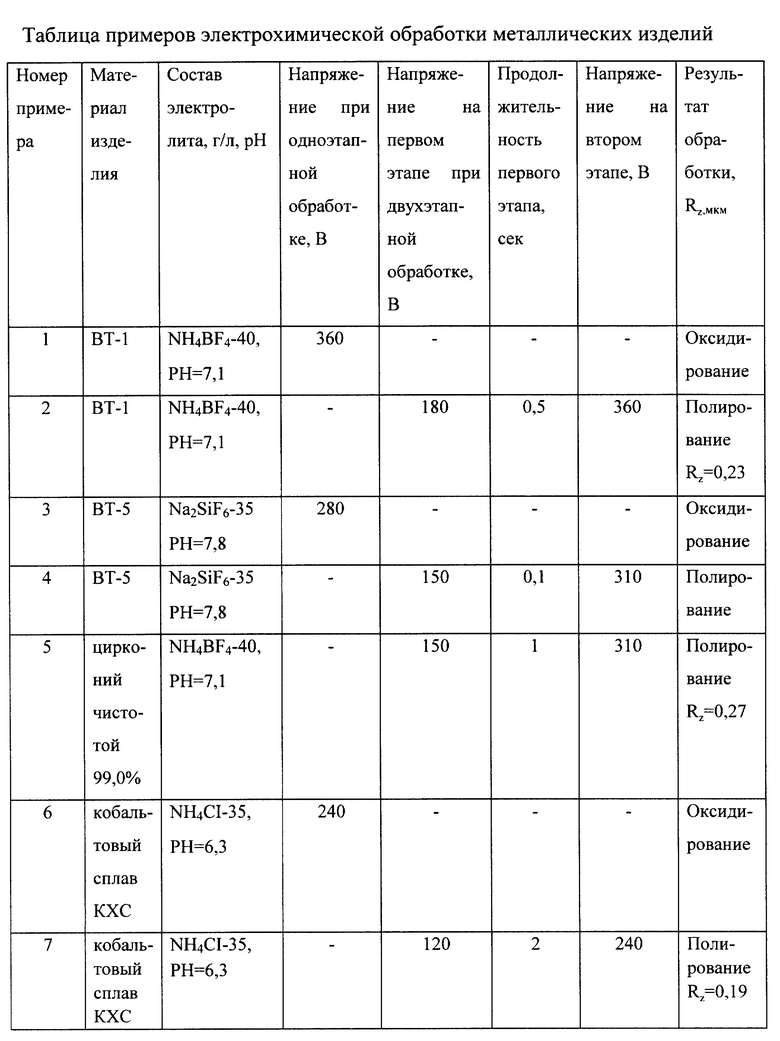

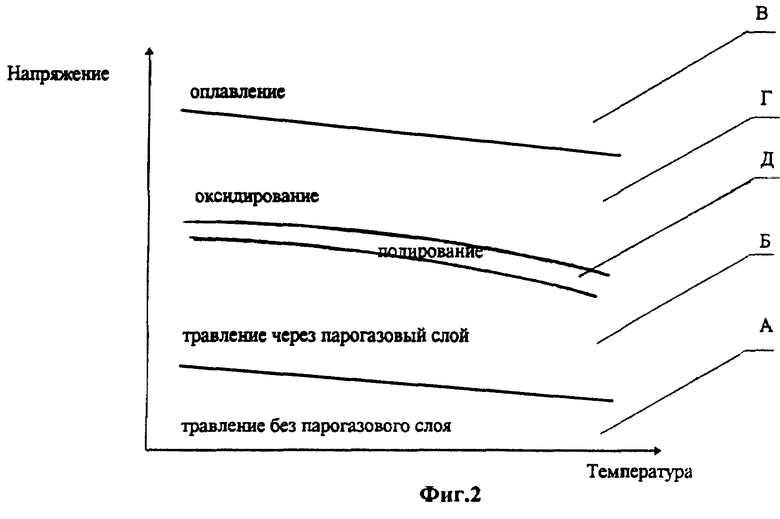

Сущность заявляемого способа, возможность его осуществления и использования иллюстрируются графиками, представленными на фиг. 1, 2, и пояснительными примерами, характеристики которых представлены в таблице.

На фиг. 1 представлены кривые, иллюстрирующие характер изменения тока во времени в процессе электрохимического полирования: кривая I - одноэтапный процесс электрохимического полирования, кривая II - двухэтапный процесс электрохимического полирования.

На фиг. 2 схематично показано изменение видов процессов, происходящих на поверхности металлических изделий, помещенных в электролит, в зависимости от температуры электролита и прикладываемого напряжения.

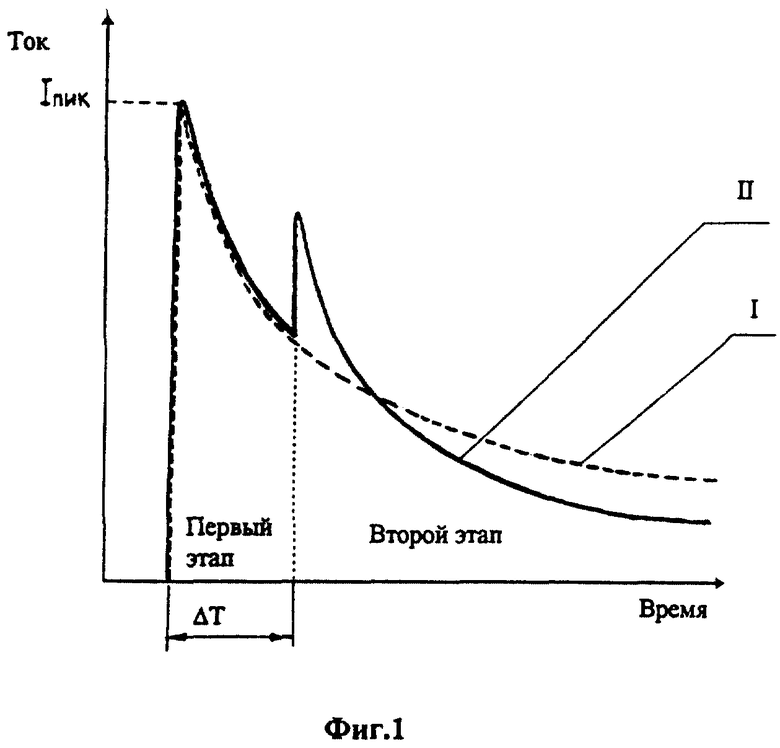

В таблице представлены пояснительные примеры с характеристиками.

Заявляемый способ электрохимического полирования металлических изделий осуществляется следующим образом.

Обрабатываемое металлическое изделие погружают в ванну с водным раствором электролита, прикладывают к изделию положительное напряжение, а к электролиту - отрицательное.

Конструктивно ванна может представлять собой открытую или снабженную крышкой емкость, выполненную из материала, стойкого к электролиту.

В качестве электролита используется преимущественно водный раствор солей, значение pH электролита находится в пределах 4-9. В случаях полирования изделий из титана и титановых сплавов, циркония и циркониевых сплавов используют водный раствор электролита, в состав которого входят соли борфтористоводородной, кремнефтористой, гексафтортитановой или плавиковой кислот. Температура электролита, - например, 80-85oC.

Напряжения прикладывают с помощью соответствующих токоподводов. В частном случае в качестве токоподвода для электролита может служить токопроводящая ванна.

Электрическое напряжение подается от источника питания. Источник питания рассчитан на достаточно большие значения напряжения, тока и пиковой мощности, необходимые для образования и поддержания парогазового слоя между поверхностью обрабатываемого изделия и электролитом. При этом источник питания выполнен с обеспечением возможности регулирования (изменения) выходного напряжения.

Отличительной особенностью заявляемого способа является то, что процесс электрохимического полирования осуществляют в два этапа.

Первый этап состоит в том, что к обрабатываемому изделию прикладывают электрическое напряжение 90-190 В и выдерживают изделие при этом напряжении в течение промежутка времени ΔТ = 0,1-5 с.

На втором этапе напряжение увеличивают до 200-400 В и поддерживают постоянным до окончания процесса полирования.

На каждом из этапов электрохимического полирования, включая момент перехода от первого этапа ко второму, обеспечивают беспрерывную подачу электрического напряжения.

Двухэтапный процесс электрохимического полирования в заявляемом способе характеризуется следующим.

Первый этап - это этап образования парогазового слоя между поверхностью обрабатываемого изделия и электролитом. Для формирования парогазового слоя используется пониженное напряжение (90-190 В) - пониженное настолько, насколько это возможно по условиям формирования парогазового слоя в каждом конкретном случае, зависящем от материала обрабатываемого изделия и применяемого электролита.

Характерная кривая изменения тока, потребляемого от источника питания в процессе образования парогазового слоя и далее после его образования, представлена на фиг. 1 кривой "I" (одноэтапный процесс) и начальным участком кривой "II" (двухэтапный процесс). Начальные участки кривых "I" и "II" имеют резко выраженный пик тока с последующим плавным его спадом. Наличие пика тока объясняется тем, что при подаче напряжения Uп от источника питания в цепь "обрабатываемое изделие - электролит" первоначальный ток источника питания ограничен только омическим сопротивлением электролита Rэ, которое мало (внутреннее сопротивление источника здесь не учитывается).

Первоначальный пиковый ток Iпик может достигать многих ампер на квадратный сантиметр поверхности изделия. При этом пиковая мощность Wпик, потребляемая от источника питания, пропорциональна квадрату напряжения Uп2 (Wпик = Iпик•Uп = Uп2/Rэ). Поскольку в заявляемом способе на первом этапе используется пониженное напряжение (Uп = 90-190 В, а не 200-400 В как в способе-прототипе), то пиковая мощность, потребляемая от источника питания, в заявляемом способе примерно в 4-5 раз меньше, чем в способе-прототипе.

После образования парогазового слоя между поверхностью обрабатываемого изделия и электролитом ток быстро (за доли секунды) спадает из-за увеличивающегося сопротивления в цепи "обрабатываемое изделие - электролит". В результате мощность, потребляемая от источника питания, снижается.

Образованием парогазового слоя между поверхностью обрабатываемого изделия и электролитом заканчивается первый этап, который имеет длительность ΔТ = 0,1-5 с (фиг. 1, кривая "II").

При выборе длительности первого этапа важно, чтобы его продолжительность была достаточной для образования устойчивого парогазового слоя, но недостаточной для глубокого растравливания поверхности. Дело в том, что на первом этапе (в условиях пониженного напряжения) на поверхности изделия начинают происходить процессы травления. Поэтому важно, чтобы изделие очень недолго находилось в состоянии травления, в противном случае произойдет сплошной растрав поверхности, ухудшение чистоты исходной поверхности, трудно исправляемое на втором этапе - этапе полирования.

Второй этап - этап электрохимического полирования. Этот этап реализуется путем повышения напряжения, приложенного к обрабатываемому изделию, до 200-400 В. Существенный момент осуществления перехода от первого этапа к второму - обеспечение беспрерывной подачи электрического напряжения как на момент перехода, так и далее, при осуществлении второго этапа. Беспрерывность в подаче электрического напряжения необходима для сохранения и поддержания сформированного на первом этапе парогазового слоя: перерыв в подаче напряжения даже в несколько миллисекунд приводит к "схлопыванию" парогазового слоя.

Особенность второго этапа заключается в том, что повышение напряжения не сопровождается значительным всплеском тока (см. фиг. 1, второй пик тока на кривой "II"), поскольку происходит в условиях, когда парогазовый слой уже сформирован и электрическое сопротивление парогазового слоя ограничивает величину тока. При этом пиковая мощность, потребляемая от источника питания при переходе от первого этапа к второму, не превышает пиковую мощность, потребляемую в начале первого этапа.

Выбор конкретных значений напряжений, прикладываемых к обрабатываемому изделию на втором этапе для осуществления процесса электрохимического полирования, зависит от материала изделия и используемого электролита и в каждом конкретном случае подбирается индивидуально, например опытным путем.

Изменение видов процессов, происходящих на поверхности металлических изделий, помещенных в раствор электролита, в зависимости от температуры электролита и прикладываемых напряжений, поясняющее принцип выбора значений напряжений, схематично показано на фиг. 2.

При малых напряжениях, недостаточных для возникновения и устойчивого существования парогазового слоя, происходит травление материала изделия (фиг. 2, зона "А" - "травление без парогазового слоя").

При повышении напряжения, когда образуется парогазовый слой и установившаяся плотность тока уменьшается, поверхность материала изделия продолжает травиться (фиг. 2, зона "Б" - "травление через парогазовый слой").

При очень больших напряжениях (500-700 В) происходит разогрев изделия до красного или даже белого каления, в результате чего изделие оплавляется (фиг. 2, зона "В" - "оплавление").

При меньших напряжениях поверхность изделия покрывается окисной пленкой, напряжение частично падает на парогазовом слое, частично - на окисной пленке (фиг. 2, зона "Г" - "оксидирование").

И, наконец, при напряжениях, промежуточных по значению между напряжениями зон "оксидирования" и "травления через парогазовый слой", лежит нужная зона полирования (фиг. 2, зона "Д" - "полирование").

Зоны "А", "Б", "В", "Г" и "Д", показанные на фиг. 2, дают обобщенное схематичное представление о процессах, протекающих на поверхностях металлических изделий в растворах электролитов под воздействием приложенных к ним электрических напряжений. Наличие зон, их ширина и положение зависят от состава обрабатываемого материала и применяемого электролита.

Например, как показали опыты, изделия из золота независимо от используемых электролитов имеют лишь зоны травления и оплавления.

Изделия из титана, ниобия, циркония в абсолютном большинстве электролитов, в том числе во всех электролитах, приведенных в [2] и [3], имеют лишь зоны оксидирования.

В отдельных электролитах, например в электролитах, включающих в свой состав фторсодержащие анионы: фториды, фторбораты, фторсиликаты, фтортитанаты, которые предложены в заявляемом способе для обработки титана и его сплавов, циркония и его сплавов, имеются зоны полирования для этих металлов, разделяющие зоны травления и оксидирования, однако эти зоны очень узки и практически попасть в них при осуществлении обычного (одноэтапного) способа электрохимического полирования, например как в [2] и [3], невозможно.

Для того чтобы попасть в узкую зону полирования, разделяющую зоны травления и оксидирования, оказывается важным, из какого состояния осуществляется процесс перехода. Если первоначально изделие находилось в состоянии оксидирования и путем снижения напряжения осуществляется переход в состояние полирования, то в случае узкой зоны полирования такой переход оказывается невозможен: процесс оксидирования продолжается и в зоне полирования, так как напряжение уже оказалось перераспределенным между напряжением на парогазовом слое и напряжением в оксидной пленке. Дальнейшее снижение напряжения приводит к переходу к травлению. Если же первоначально изделие находилось в состоянии травления, то путем повышения напряжения можно перевести процесс в зону полирования, даже если зона полирования достаточно узкая. Важно лишь, чтобы изделие очень недолго находилось в состоянии травления, в противном случае произойдет сплошной растрав поверхности, ухудшение чистоты исходной поверхности, трудно исправляемое при полировке, о чем говорилось выше.

В полной мере указанным требованиям соответствует заявляемый способ, в котором осуществляется двухступенчатое повышение напряжения от более низкого, при котором возникает парогазовый слой (и начинается процесс травления), к более высокому, при котором реализуется процесс полирования, что обеспечивает на практике возможность осуществления электрохимического полирования в условиях узкой зоны полирования.

Сам процесс электрохимического полирования на втором этапе заявляемого способа происходит аналогично описанному выше процессу электрохимического полирования в способе-прототипе. Под действием высокого положительного электрического напряжения (200-400 В) поддерживается парогазовый слой - ионизированная электролитическая плазма - между поверхностью обрабатываемого металлического изделия и электролитом - водным раствором солей. Парогазовый слой обеспечивает протекание интенсивных химической и электрохимической реакций между материалом обрабатываемого изделия (анодом) и парами электролита. В процессе этих реакций происходит анодирование поверхностного слоя металла изделия с одновременным химическим травлением образующегося окисла. Травление происходит преимущественно на микронеровностях (микровыступах), где образующийся слой окисла самый тонкий. При взаимном уравновешивании процессов анодирования и травления происходит эффект полирования - эффект сглаживания неровностей.

Возможности практического осуществления заявляемого способа и его преимущества перед способом, реализующим одноэтапный процесс обработки, иллюстрируются пояснительными примерами, характеристики которых представлены в таблице.

Во всех примерах образцами обрабатываемых изделий служили металлические пластинки размером 15 х 30 х 2 мм. Предварительно образцы зачищались абразивной шкуркой с зернами 20-30 мкм. Образец погружался в электролит, налитый в цилиндрический стакан из нержавеющей стали, емкость стакана - два литра. Отрицательный полюс источника питания подключался к стакану с электролитом, положительный - к обрабатываемому образцу с помощью токоподвода из титановой проволоки. Температура во всех опытах поддерживалась 80-85oC, общая продолжительность обработки 3 минуты.

Пример 1 (см. таблицу) иллюстрирует результат одноэтапной обработки титанового сплава ВТ-1 при напряжении 360 В и при использовании электролита NH4BF4, который относится к классу электролитов, предложенных в заявляемом способе. Пример 2 показывает, что и в правильно выбранном электролите невозможно полирование изделия из титанового сплава при одноэтапной обработке, когда сразу устанавливается высокое напряжение. При одноэтапной обработке возможно лишь оксидирование, так как первоначально большой ток, протекающий в период формирования парогазового слоя при одноэтапной обработке, обуславливает процесс оксидирования.

Пример 2 (см. таблицу) иллюстрирует результат двухэтапной обработки титанового сплава ВТ-1 в электролите NH4BF4 который относится к классу электролитов, предложенных в заявляемом способе. Пример 3 показывает, что в предложенном электролите при двухэтапной обработке полирование титановых сплавов осуществимо.

Пример 3 (см. таблицу) иллюстрирует результат одноэтапной обработки титанового сплава ВТ-5 при напряжении 280 В и при использовании электролита Na2SiF6, который относится к классу электролитов, предложенных в заявляемом способе. Пример 4 показывает, что при таких условиях происходит оксидирование.

Пример 4 (см. таблицу) иллюстрирует результат двухэтапной обработки титанового сплава ВТ-5 при напряжении на втором этапе 310 В и при использовании электролита Na2SiF6, который относится к классу электролитов, предложенных в заявляемом способе. Пример 6 показывает, что при таких условиях осуществляется полирование.

Пример 5 (см. таблицу) иллюстрирует результат двухэтапной обработки изделия из циркония при значении напряжения на втором этапе 310 В и при использовании электролита NH4BF4, который относится к классу электролитов, предложенных в заявляемом способе.

Пример 6 (см. таблицу) иллюстрирует возможности одноэтапной обработки изделия из кобальтового сплава КХС (применяющегося в медицинской технике) при напряжении 240 В и при использовании известного электролита NH4Cl.

Пример 7 (см. таблицу) иллюстрирует результат двухэтапной обработки изделия из кобальтового сплава КХС при значении напряжения на втором этапе 240 В и при использовании известного электролита NH4Cl.

Таким образом, из представленных примеров, а также из приведенных ранее пояснений видно, что заявляемое изобретение осуществимо, промышленно реализуемо и решает поставленную задачу - обеспечивает возможность обработки металлических изделий из более широкого (чем в прототипе) круга материалов, в том числе из титана и его сплавов, циркония и его сплавов, при одновременном уменьшении пиковой мощности используемого источника питания.

Указанные преимущества определяют перспективы использования заявляемого способа в практике. В частности, использование заявляемого способа позволит решить ряд проблем, возникающих в медицине при полировании металлических имплантантов из титановых и кобальтовых сплавов, механическая полировка которых недопустима из-за опасности для организма следов абразивных материалов. Заявляемый способ позволяет также полировать изделия сложной формы из широкого круга металлов в приборостроении, ювелирной, часовой, авиационной промышленности и т.д.

Источники информации

1. Грилихес С. Я. Электрохимическое и химическое полирование: Теория и практика. Влияние на свойства металлов. Л., Машиностроение, 1987.

2. Патент ГДР (DD) N 238074 (A1), кл. C 25 F 3/16, опубл. 06.08.86.

3. Патент США (US) N 5028304, кл. В 23 H 3/08, C 25 F 3/16, C 25 F 5/00, опубл. 02.07.91.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ОБЪЕМНО-ПОРИСТОГО СЛОЯ МЕТАЛЛА С ОТКРЫТОЙ ПОРИСТОСТЬЮ НА ЭЛЕКТРОПРОВОДНОЙ ПОДЛОЖКЕ | 1999 |

|

RU2150533C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ НАКОПИТЕЛЬ ЭНЕРГИИ ВЫСОКОЙ УДЕЛЬНОЙ МОЩНОСТИ И ЭЛЕКТРОД ДЛЯ НЕГО | 2000 |

|

RU2170468C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ НАКОПИТЕЛЬ ЭНЕРГИИ | 1997 |

|

RU2121728C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ КОНДЕНСАТОР С КОМБИНИРОВАННЫМ МЕХАНИЗМОМ НАКОПЛЕНИЯ ЗАРЯДА | 1998 |

|

RU2145132C1 |

| Способ изготовления рисунка проводников | 1991 |

|

SU1812644A1 |

| СПОСОБ МНОГОЭТАПНОГО ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2373306C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2495967C1 |

| СПОСОБ ПОЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2495966C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ СЕРЕБРА И ЕГО СПЛАВОВ | 1996 |

|

RU2117718C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2461667C1 |

Заявляемый способ относится к металлообработке, а конкретно - к области электрохимического полирования металлических изделий. Способ электрохимического полирования заключается в том, что обрабатываемое изделие погружают в водный раствор электролита и прикладывают к нему положительное по отношению к электролиту электрическое напряжение, под действием которого между поверхностью обрабатываемого изделия и электролитом образуется парогазовый слой. Процесс электрохимического полирования осуществляют в два этапа, на первом из которых к обрабатываемому изделию прикладывают электрическое напряжение 90 - 190 В и выдерживают изделие при этом напряжении в течение 0,1 - 5 с, а на втором этапе это напряжение увеличивают до 200 - 400 В и поддерживают постоянным до окончания процесса полирования, при этом обеспечивают беспрерывную подачу электрического напряжения на каждом из этапов электрохимического полирования, включая момент перехода от первого этапа ко второму. При реализации способа используют водный раствор солей, значение pH которого находится в пределах 4 - 9. В случаях полирования изделий из титана и титановых сплавов, циркония и циркониевых сплавов используют водные растворы электролитов, в состав которых входят соли борфтористоводородной, кремнефтористой, гексафтортитановой или плавиковой кислот. Технический результат: расширение круга обрабатываемых материалов при одновременном уменьшении пиковой мощности используемого источника питания. 1 табл., 2 ил.

| US 5028304, 02.07.1991 | |||

| СПОСОБ ПОЛИРОВАНИЯ ИЗДЕЛИЙ | 1994 |

|

RU2116391C1 |

| DD 257274 А1, 08.06.1988 | |||

| ГРИЛИХЕС С.Я | |||

| Обезжиривание, травление и полирование металлов | |||

| - Л.: Машиностроение, 1983, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

Авторы

Даты

2001-06-10—Публикация

1999-12-30—Подача