Изобретение относится к электролитно-плазменной обработке лопаток турбомашины, с целью полирования металлических изделий, преимущественно из титановых, никелевых и железоникелевых сплавов, а также, с целью удаления металлических покрытий с деталей турбомашин, и может быть использовано в турбомашиностроении при обработке рабочих и направляющих лопаток паровых турбин, лопаток газоперекачивающих установок и компрессоров газотурбинных двигателей.

Рабочие лопатки компрессора газотурбинного двигателя (ГТД) и газотурбинной установки (ГТУ), а также паровых турбин в процессе эксплуатации подвергаются воздействиям значительных динамических и статических нагрузок. Поэтому поверхностные дефекты, образующиеся в процессе изготовления этих деталей и, в последствии приводящие к преждевременному их разрушению, недопустимы. В этой связи развитие способов получения высококачественных поверхностей деталей турбомашин является весьма актуальной задачей.

Наиболее перспективными методами обработки лопаток турбомашин являются электрохимические методы полирования поверхностей [Грилихес С.Я. Электрохимическое и химическое полирование: Теория и практика. Влияние на свойства металлов. Л., Машиностроение, 1987], при этом наибольший интерес для рассматриваемой области представляют методы электролитно-плазменного полирования (ЭПП) деталей [например, Патент ГДР (DD) №238074 (A1), МПК C25F 3/16, опубл. 06.08.86, а также Патент РБ №1132, МПК C25F 3/16, 1996, БИ №3].

Известен способ полирования металлических поверхностей, включающий анодную обработку в электролите [Патент РБ №1132, МПК C25F 3/16, 1996, БИ №3], а также способ электрохимического полирования [Патент США №5028304, МПК B23H 3/08, C25F 3/16, C25F 5/00, опубл. 02.07.91].

Известные способы электрохимического полирования не позволяют производить качественное полирование поверхности лопаток турбомашин и удаление с них металлических покрытий.

Наиболее близким к заявляемому техническому решению является способ электролитно-плазменной обработки лопатки турбомашины, включающий погружение лопатки в ванну с электролитом, формирование вокруг обрабатываемой поверхности упомянутой лопатки парогазовой оболочки и зажигание разряда между упомянутой лопаткой и электролитом путем подачи на упомянутую лопатку положительного, а на упомянутый электролит отрицательного электрического потенциала [Патент РФ №2552203, МПК C25F 3/16. Способ полирования деталей из титановых сплавов. Бюл №16, 2015].

Однако известный способ [Патент РФ №2552203, МПК C25F 3/16] не позволяет произвести равномерную обработку на всех участках поверхности пера лопатки. В частности, унос материала лопатки с корыта и спинки с одной стороны и унос материала лопатки с входной и выходной кромок резко отличается в пользу кромок, что приводит к изменению размерных и геометрических характеристик обработанной лопатки.

Задачей, на решение которой направлено заявляемое изобретение, является обеспечение равномерности уноса материала со всей поверхности пера лопатки при обработке полированием или обработке с целью удаления покрытия

Техническими результатом является повышение качества и равномерности обработки лопаток турбомашин.

Технический результат достигается за счет того, что в способе электролитно-плазменной обработки лопатки турбомашины, включающем погружение лопатки в ванну с электролитом, формирование вокруг обрабатываемой поверхности упомянутой лопатки парогазовой оболочки и зажигание разряда между упомянутой лопаткой и электролитом путем подачи на упомянутую лопатку положительного, а на упомянутый электролит отрицательного электрического потенциала, в отличие от прототипа, используют металлическую рамку с пазом, выполненным с возможностью экранирования сопрягаемых с ней участков пера упомянутой лопатки, а перед погружением упомянутой лопатки в электролит на ее перо одевают упомянутую рамку, экранируя со стороны спинки и корыта пера лопатки ее входную и выходную кромки, а также верхний торец пера лопатки, причем рамка охватывает входную и выходную кромки, а также торцевую кромку пера упомянутой лопатки экранируя их с плавно расширяющимся от 0,1 мм до 5 мм от края упомянутых кромок пера лопатки зазором, при экранировании упомянутых кромок пера лопатки на величину от 2 до 4 мм от их краев и обеспечении контакта между упомянутыми краями кромок и упомянутой рамкой.

При этом возможно использование следующих дополнительных приемов способа: используют рамку с V- или U-образным сечением стенок рамки толщиной от 0,5 мм до 2 мм; используют упомянутую лопатку и упомянутую рамку из титана или титановых сплавов, а к упомянутой лопатке прикладывают электрический потенциал от 250 В до 320 В, причем в качестве электролита используют водный раствор с содержанием от 3 до 7 вес.% гидроксиламина солянокислого чистого, чистого для анализа (ч.д.а.) или технически чистого и содержанием от 0,7 до 0,8 вес.% NaF или KF в качестве фторсодержащего соединения, а обработку ведут либо полированием пера упомянутой лопатки при температуре от 70 до 90°С, при величине тока от 0,2 А/см2 до 0,7 А/см2, полируют лопатки, выполненные из титанового сплава, содержащего, вес.%: V - от 3,5 до 5,3; Al - от 5,3 до 6,8; Fe - до 0,3; С - до 0,1; N - до 0,05; Zr - до 0,3; О - до 0,2; Н - до 0,015; Ti - остальное или содержащего, вес.%: Al - от 5,0 до 7,0; Мо - от 2,0 до 4,0; Zr - до 0,5; Si - от 0,15 до 0,40; Fe - до 0,3; О - до 0,15; Н - до 0,015; N - до 0,05; С - до 0,1; Ti - остальное; используют упомянутую лопатку и упомянутую рамку из никелевых и железоникелевых сплавов, прикладывают к лопатке электрический потенциал от 250 В до 320 В, причем в качестве электролита используют водный раствор, содержащий сульфат аммония 4,0-10,0 мас.%, аммоний лимоннокислый одно-, двух-, трехзамещенный или их смесь 0,5-1,1 мас.%, а полирование ведут при температуре от 70 до 90°C; используют упомянутую лопатку из титана или титановых сплавов с металлическим покрытием и упомянутую рамку из титана или титановых сплавов, а к упомянутой лопатке прикладывают электрический потенциал от 250 В до 320 В, причем в качестве электролита используют водный раствор с содержанием от 3 до 7 вес.% гидроксиламина солянокислого чистого, чистого для анализа (ч.д.а.) или технически чистого и содержанием от 0,7 до 0,8 вес.% NaF или KF в качестве фторсодержащего соединения, а обработку ведут при температуре от 70 до 90°С, при величине тока от 0,2 А/см2 до 0,7 А/см2, до полного удаления упомянутого покрытия; используют упомянутую лопатку из никелевых и железоникелевых сплавов с металлическим покрытием и упомянутую рамку из никелевых и железоникелевых сплавов, прикладывают к лопатке электрический потенциал от 250 В до 320 В, причем в качестве электролита используют водный раствор, содержащий сульфат аммония 4,0-10,0 мас.%, аммоний лимоннокислый одно-, двух-, трехзамещенный или их смесь 0,5-1,1 мас.%, а обработку ведут при температуре от 70 до 90°C до полного удаления упомянутого покрытия.

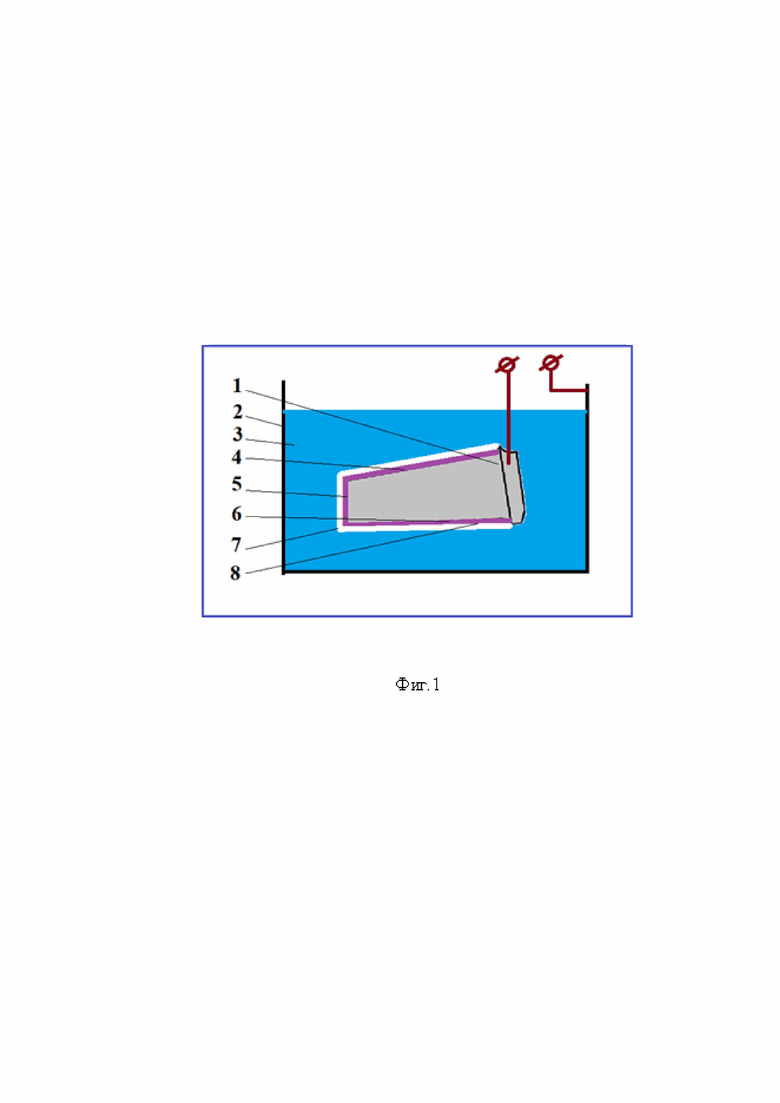

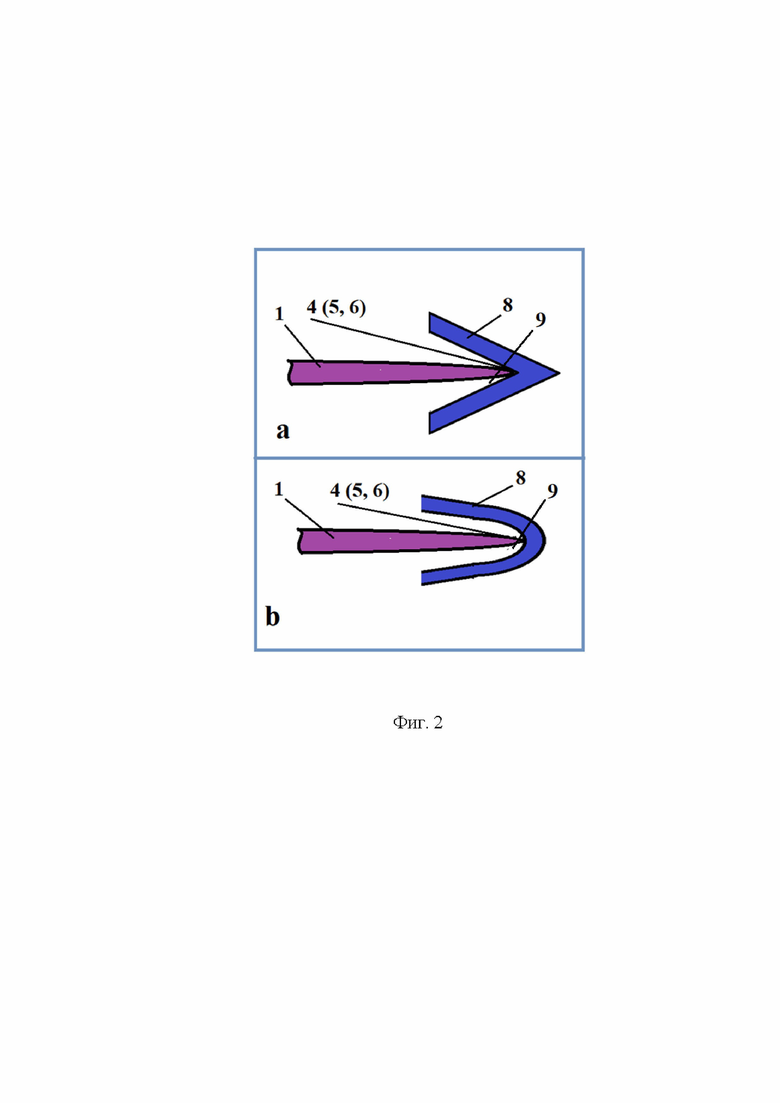

Сущность изобретения поясняется чертежами. На фигуре 1 (фиг. 1) показан процесс электролитно-плазменной обработки лопатки с экранированными кромками пера. На фигуре 2 (фиг. 2) представлено сечение экранированной рамкой кромки лопатки (фиг. 2а - с V-образным, фиг. 2b - с U-образным сечением стенок рамки). Фигуры (фиг. 1 и фиг. 2) содержат: 1 - лопатка; 2 - ванна, 3 - электролит, 4 - выходная кромка, 5 - верхний торец пера лопатки, 6 - входная кромка, 7 - парогазовая оболочка, 8 - рамка, 9 - паз.

Сущность заявляемого способа, возможность его осуществления и использования иллюстрируются представленными ниже примерами.

Заявляемый способ электролитно-плазменной обработки лопатки (полированием или удалением металлического покрытия) осуществляется следующим образом. На обрабатываемую лопатку 1 (фиг. 1) одевают металлическую рамку 8 с пазом 9, выполненным с возможностью экранирования сопрягаемых с ней участков пера лопатки 1. При этом экранируют со стороны спинки и корыта пера лопатки ее входную 6 и выходную 4 кромки, а также верхний торец 5 пера лопатки 1 (фиг. 1). Одетая и закрепленная рамка 8 охватывает входную 6 и выходную 4 кромки, а также торцевую 5 кромку пера лопатки 1 экранируя их с плавно расширяющимся зазором от 0,1 мм до 5 мм от края кромок 4, 5, 6 пера лопатки 1. Экранирование кромок 4, 5, 6 пера лопатки 1 осуществляют на величину от 2 до 4 мм от краев кромок 4, 5, 6, обеспечивая контакт между краями кромок 4, 5, 6 рамкой 8 (фиг. 2). Обрабатываемую лопатку 1 (фиг. 1) устанавливают и закрепляют на держателе изделий (не показан), обеспечивая погружение лопатки 1 в ванну 2 с электролитом 3. Затем, в зависимости от поставленной задачи, проводят либо полирование лопатки 1, либо удаление с лопатки 1 металлического покрытия, подавая на лопатку 1 положительный, а на ванну 2 с электролитом 3 - отрицательный потенциал. После окончания полирования пера лопатки или удаления металлического покрытия лопатку 1 вынимают из электролита 3, снимают с нее рамку 8 промывают в воде, сушат и складируют в кассеты для хранения.

Процесс электролитно-плазменного полирования лопатки или удаления металлического покрытия осуществляют при электрическом потенциале от 250 В до 320 В.

В качестве электролита используют:

- для лопаток из титана и титановых сплавов: водный раствор с содержанием от 3 до 7 вес.% гидроксиламина солянокислого чистого, ЧДА или технически чистого и содержанием от 0,7 до 0,8 вес.% NaF или KF в качестве фторсодержащего соединения, а обработку ведут при температуре от 70°C до 90°C. Полирование лопатки или удаление покрытия в зависимости от параметров детали можно вести при величине тока от 0,2 А/см2 до 0,7 А/см2.

- для лопаток из никелевых и железоникелевых сплавов водный раствор, содержащий сульфат аммония 4,0-10,0 мас.%, аммоний лимоннокислый одно-, двух-, трехзамещенный или их смесь 0,5-1,1 мас.%, а обработку ведут при температуре от 70 до 90°C.

Обработку ведут в среде электролита при поддержании вокруг лопатки 1 с рамкой 8 или без нее парогазовой оболочки 7. В качестве ванны используют емкость, выполненную из материала, стойкого к воздействию электролита.

Для обработки лопатки используют рамку с V-или U-образным сечением стенок рамки толщиной от 0,5 мм до 2 мм (используют рамку с V- или U-образным сечением стенок рамки толщиной от 0,5 мм до 2 мм).

При осуществлении способа происходят следующие процессы. Под действием протекающих токов происходит нагрев поверхности лопатки 1 с образованием вокруг нее парогазовой оболочки 7. Излишняя теплота, возникающая при нагреве лопатки 1 и электролита 3, отводится через систему охлаждения. При этом поддерживают заданную температуру процесса. Под действием электрического напряжения (электрического потенциала между лопаткой 1 и электролитом 3) в парогазовой оболочке возникает разряд, представляющий из себя ионизированную электролитическую плазму, обеспечивающую протекание интенсивных химических и электрохимических реакций между обрабатываемой деталью и средой парогазовой оболочки.

При подаче положительного потенциала на лопатку 1, в процессе протекания указанных реакций, происходит анодирование поверхности детали с одновременным химическим травлением образующегося окисла. Причем при анодной поляризации парогазовый слой состоит из паров электролита, анионов и газообразного кислорода. Поскольку травление происходит, в основном, на микронеровностях, где образуется тонкий слой окисла, а процессы анодирования продолжаются, то в результате совместного действия этих факторов происходит уменьшение шероховатости обрабатываемой поверхности и, как следствие, полирование последней.

Пример 1. Обработке подвергали лопатки компрессора ГТД из титановых сплавов марок ВТ6, ВТ8, ВТ8М, ВТ18, ВТ25. По двум вариантам: без рамки [по прототипу: патент РФ №2552203] и по предлагаемому изобретению с оснасткой в виде рамки. Обрабатываемые лопатки погружали в ванну с водным раствором электролита и прикладывали к лопатке положительное, а к электролиту - отрицательное напряжение. К обрабатываемой лопатке прикладывали электрический потенциал 250 В, 300 В, 320 В. Лопатки обрабатывались в среде электролита на основе водного раствора с содержанием от 3 до 7 вес.% гидроксиламина солянокислого чистого, ЧДА или технически чистого и содержанием от 0,7 до 0,8 вес.% NaF или KF в качестве фторсодержащего соединения. При обработке производили циркуляционное охлаждение электролита (поддерживалась средняя температура процесса в интервале 70°…90°C). Время обработки составляло 2 минуты для полирования и 12 минут для удаления покрытия. Исходная шероховатость обрабатываемой поверхности составляла Ra 0,15 мкм, после полирования Ra 0,02 мкм. По сравнению с прототипом [Патент РФ №2552203] обработка кромок лопатки обеспечила заданные размерные и геометрические параметры лопатки, в то время как обработка по прототипу привела к возникновению брака по этим характеристикам.

По таким же режимам осуществляли удаление двухслойного эрозионностойкого покрытия металлического покрытия СДП-2 и ВСДП-11 общей толщиной от 10 до 20 мкм. После полного удаления покрытия проводили полирование поверхности пера при тех же режимах в одном технологическом цикле.

Условия обработки по предлагаемому способу: электрический потенциал (напряжение) от 250 В до 320 В; электролит - водный раствор с содержанием от 4 до 6 вес.% гидроксиламина солянокислого чистого или ЧДА и содержанием от 0,7 до 0,8 вес.% NaF или KF. Температура электролита от 70°C до 90°C. Время полирования от 2 до 3 минут. Значения исходной шероховатости поверхности составляло Ra=0,20, шероховатость после обработки по способу-прототипу от Ra=0,08 до Ra=0,10, шероховатость после обработки полученная по предлагаемому способу от Ra=0,03 до Ra=0,05.

Кроме того, были проведены исследования следующих режимов обработки деталей из титановых сплавов марок ВТ6, ВТ8, ВТ8М-1, ВТ18У, ВТ25, ВТ9. Электрический потенциал: 235 В неудовлетворительный результат (Н.Р.); 250 В - удовлетворительный результат (У.Р.); 300 В - (У.Р.); 320 В - (У.Р.); 335 В - (Н.Р.). Электролит - водный раствор с содержанием (содержанием от 3 до 7 вес.% гидроксиламина солянокислого чистого, ЧДА или технически чистого), вес.%: 2% - (Н.Р.); 3% - (У.Р.); 4% - (У.Р.); 7% - (У.Р.); 8,5% - (Н.Р.). Фторсодержащее соединения: NaF, концентрацией, вес.%: 0,55% - (Н.Р.); 0,7% - (У.Р.); 0,8% - (У.Р.); 0,95% - (Н.Р.); KF, концентрацией, вес.%: 0,55% - (Н.Р.); 0,7% - (У.Р.); 0,8% - (У.Р.); 0,95% - (Н.Р.).

Температура процесса: 60°C - (Н.Р.); 70°C - (У.Р.); 80°C - (У.Р.); 90°C - (У.Р.); 100°C - (Н.Р.). Время обработки: 1,0 мин. - (Н.Р.); 1,5 мин. - (У.Р.); 2,0 мин. - (У.Р.); 6,0 мин. - (У.Р.); 10 мин. - (У.Р.); 20 мин. - (У.Р.). Величины тока: от 0,2 А/см2 до 0,7 А/см2: 0,1 А/см2 - (Н.Р.); 0,2 А/см2 - (У.Р.); 0,5 А/см2 - (У.Р.); 0,7 А/см2 - (У.Р.); 0,85 А/см2 - (Н.Р.).

Обработка деталей из титановых сплавов в водных электролитах при использовании гидроксиламина солянокислого чистого (У.Р.), ЧДА (У.Р.), или технически чистого (Н.Р.).

Пример 2. Обрабатываемые образцы лопаток из никелевых железоникелевых сталей и сплавов (ЖС6У, ЖС32, ХН45МВТЮБР-ИД, ХН45МВТЮБР-ПД, ЭИ-961) погружали в ванну с водным раствором электролита и прикладывали к детали положительное, а к электролиту - отрицательное напряжение. Обработку поверхности пера лопатки производили в прикладывая к обрабатываемой лопатке электрический потенциал величиной от 250 до 320 В и проводили полирование до достижения минимально возможной при данном напряжении величины шероховатости поверхности. Обработку лопатки проводили в среде электролита: водный раствор соли фторида аммония концентрацией 3,5-11,0 г/л. Кроме того, в ряде случаев в состав электролита дополнительно вводили поверхностно-активные вещества в концентрации 0,6-1,2%. При обработке проводили циркуляционное охлаждение электролита (поддерживалась средняя температура процесса в интервале 70…90°С). Время обработки: 3 минуты для полирования и 25 минут для удаления покрытия.

По таким же режимам осуществляли удаление жаростойкого металлического покрытия СДП-2 общей толщиной 40 мкм. После полного удаления покрытия проводили полирование поверхности пера при тех же режимах в одном технологическом цикле.

Неудовлетворительным результатом (Н.Р.) считался результат, при котором отсутствовал эффект полирования или уменьшения шероховатости поверхности детали.

Условия обработки по предлагаемому способу.

Электрический потенциал (напряжение): 240 В - Н.Р.; 250 В - удовлетворительный результат (У.Р.); 280 В - У.Р.; 290 В - У.Р.; 320 В - У.Р.; 340 В - Н.Р.

Электролит - водный раствор содержащий сульфат аммония 4,0-10,0 мас.%, аммоний лимоннокислый одно-, двух-, трехзамещенный или их смесь 0,5-1,1 мас.%,:

- сульфат аммония, мас.%,: 3,5- Н.Р.; 4,0- У.Р.; 6,0- У.Р.; 8,0- У.Р.; 10,0- У.Р.; 11,5- Н.Р.

- аммоний лимоннокислый однозамещенный, мас.%,: 0,3- Н.Р.; 0,5- У.Р.; 0,8- У.Р.; 1,1- У.Р.; 1,3- Н.Р.

- аммоний лимоннокислый двухзамещенный, мас.%,: 0,3- Н.Р.; 0,5- У.Р.; 0,8- У.Р.; 1,1- У.Р.; 1,3- Н.Р.

- аммоний лимоннокислый трехзамещенный, мас.%,: 0,3- Н.Р.; 0,5- У.Р.; 0,8- У.Р.; 1,1- У.Р.; 1,3- Н.Р.

- смесь одно-, двух-, трехзамещенного аммоний лимоннокислый, мас.%,:

- в равных пропорциях 0,3- Н.Р.; 0,5- У.Р.; 0,8- У.Р.; 1,1- У.Р.; 1,3- Н.Р.

- в пропорциях, соответственно 1 : 2 : 3 : - 0,3- Н.Р.; 0,5- У.Р.; 0,8- У.Р.; 1,1- У.Р.; 1,3- Н.Р.

- в пропорциях, соответственно 2 : 2 : 1 : - 0,3- Н.Р.; 0,5- У.Р.; 0,8- У.Р.; 1,1- У.Р.; 1,3- Н.Р.

- в пропорциях, соответственно 3 : 2 : 1 : - 0,3- Н.Р.; 0,5- У.Р.; 0,8- У.Р.; 1,1- У.Р.; 1,3- Н.Р.

- в пропорциях, соответственно 1 : 3 : 2 : - 0,3- Н.Р.; 0,5- У.Р.; 0,8- У.Р.; 1,1- У.Р.; 1,3- Н.Р.

Температура процесса обработки: от 60°С - Н.Р.; 70°С - У.Р.; 80°С - У.Р.; 90°С - У.Р.; 97°С - Н.Р.

Таким образом, проведенные исследования показали, что применение предлагаемого способа электролитно-плазменного полирования лопатки турбомашины позволяет достичь технического результата заявляемого способа - повысить качество и равномерность обработки лопаток турбомашин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ЛОПАТОК ТУРБОМАШИН | 2022 |

|

RU2784942C1 |

| СПОСОБ ПОЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2013 |

|

RU2552203C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛИ В МАГНИТНОМ ПОЛЕ В УСЛОВИЯХ ПОНИЖЕННОГО ДАВЛЕНИЯ | 2023 |

|

RU2828005C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛИ В РАЗРЕЖЕННОЙ АТМОСФЕРЕ | 2023 |

|

RU2817245C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛИ В ПЕРЕМЕННОМ МАГНИТНОМ ПОЛЕ | 2023 |

|

RU2821036C1 |

| СПОСОБ ОБРАБОТКИ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2533223C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛИ В ПЕРЕМЕННОМ МАГНИТНОМ ПОЛЕ ПРИ ПОНИЖЕННОМ ДАВЛЕНИИ | 2023 |

|

RU2820693C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ДЕТАЛИ | 2019 |

|

RU2715398C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭКСПЛУАТАЦИОННЫХ ХАРАКТЕРИСТИК ЛОПАТОК ТУРБОМАШИН ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2014 |

|

RU2551344C1 |

| СПОСОБ ПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2018 |

|

RU2693236C1 |

Изобретение относится к электролитно-плазменной обработке лопаток турбомашины с целью полирования и удаления металлических покрытий. Способ включает погружение лопатки в ванну с электролитом, формирование вокруг обрабатываемой поверхности лопатки парогазовой оболочки и зажигание разряда между лопаткой и электролитом путем подачи на лопатку положительного, а на электролит отрицательного электрического потенциала. При этом используют металлическую рамку с пазом, выполненным с возможностью экранирования сопрягаемых с ней участков пера лопатки, а перед погружением лопатки в электролит на ее перо одевают рамку, экранируя со стороны спинки и корыта пера лопатки ее входную и выходную кромки, а также верхний торец пера лопатки, причем рамка охватывает входную и выходную кромки, а также торцевую кромку пера лопатки экранируя их с плавно расширяющимся от 0,1 мм до 5 мм от края кромок пера лопатки зазором, при экранировании кромок пера лопатки на величину от 2 до 4 мм от их краев и обеспечении контакта между краями кромок и рамкой. Технический результат: повышение качества и равномерности обработки лопаток турбомашин. 7 з.п. ф-лы, 2 ил., 2 пр.

1. Способ электролитно-плазменной обработки лопатки турбомашины, включающий погружение лопатки в ванну с электролитом, формирование вокруг обрабатываемой поверхности упомянутой лопатки парогазовой оболочки и зажигание разряда между упомянутой лопаткой и электролитом путем подачи на упомянутую лопатку положительного, а на упомянутый электролит отрицательного электрического потенциала, отличающийся тем, что используют металлическую рамку с пазом, выполненным с возможностью экранирования сопрягаемых с ней участков пера упомянутой лопатки, а перед погружением упомянутой лопатки в электролит на ее перо одевают упомянутую рамку, экранируя со стороны спинки и корыта пера лопатки ее входную и выходную кромки, а также верхний торец пера лопатки, причем рамка охватывает входную и выходную кромки, а также торцевую кромку пера упомянутой лопатки экранируя их с плавно расширяющимся от 0,1 мм до 5 мм от края упомянутых кромок пера лопатки зазором, при экранировании упомянутых кромок пера лопатки на величину от 2 до 4 мм от их краев и обеспечении контакта между упомянутыми краями кромок и упомянутой рамкой.

2. Способ по п. 1, отличающийся тем, что используют рамку с V-образным сечением толщиной стенок рамки от 0,5 мм до 2 мм.

3. Способ по п. 1, отличающийся тем, что используют рамку с U-образным сечением толщиной стенок рамки от 0,5 мм до 2 мм.

4. Способ по любому из пп. 1-3, отличающийся тем, что используют упомянутую лопатку и упомянутую рамку из титана или титановых сплавов, а к упомянутой лопатке прикладывают электрический потенциал от 250 В до 320 В, причем в качестве электролита используют водный раствор с содержанием от 3 до 7 вес.% гидроксиламина солянокислого чистого, чистого для анализа (ч.д.а.) и содержанием от 0,7 до 0,8 вес.% NaF или KF в качестве фторсодержащего соединения, а обработку ведут полированием пера упомянутой лопатки при температуре от 70 до 90°С, при величине тока от 0,2 А/см2 до 0,7 А/см2.

5. Способ по любому из пп. 1-3, отличающийся тем, что используют упомянутую лопатку из титана или титановых сплавов с металлическим покрытием и упомянутую рамку из титана или титановых сплавов, а к упомянутой лопатке прикладывают электрический потенциал от 250 В до 320 В, причем в качестве электролита используют водный раствор с содержанием от 3 до 7 вес.% гидроксиламина солянокислого чистого, чистого для анализа (ч.д.а.) и содержанием от 0,7 до 0,8 вес.% NaF или KF в качестве фторсодержащего соединения, а обработку ведут при температуре от 70 до 90°С, при величине тока от 0,2 А/см2 до 0,7 А/см2, до полного удаления упомянутого покрытия.

6. Способ по п. 4, отличающийся тем, что полируют упомянутую лопатку, выполненную из титанового сплава, содержащего, вес.%: V - от 3,5 до 5,3; Al - от 5,3 до 6,8; Fe - до 0,3; С - до 0,1; N - до 0,05; Zr - до 0,3; О - до 0,2; Н - до 0,015; Ti - остальное или содержащего, вес.%: Al - от 5,0 до 7,0; Мо - от 2,0 до 4,0; Zr - до 0,5; Si - от 0,15 до 0,40; Fe - до 0,3; О - до 0,15; Н - до 0,015; N - до 0,05; С - до 0,1; Ti - остальное.

7. Способ по любому из пп. 1-3, отличающийся тем, что используют упомянутую лопатку и упомянутую рамку из никелевых и железоникелевых сплавов, прикладывают к лопатке электрический потенциал от 250 В до 320 В, причем в качестве электролита используют водный раствор соли сульфата аммония концентрацией 3,5-11,0 г/л, а обработку ведут полированием пера упомянутой лопатки при температуре от 70 до 90°C, причем полируют упомянутую лопатку с шероховатостью исходной полируемой поверхности не более Ra 0,80 мкм.

8. Способ по любому из пп. 1-3, отличающийся тем, что используют упомянутую лопатку из никелевых и железоникелевых сплавов с металлическим покрытием и упомянутую рамку из никелевых и железоникелевых сплавов, прикладывают к лопатке электрический потенциал от 250 В до 320 В, причем в качестве электролита используют сульфат аммония 4,0-10,0 мас.%, аммоний лимоннокислый одно-, двух-, трехзамещенный или их смесь 0,5-1,1 мас.%, а обработку ведут при температуре от 70 до 90°C до полного удаления упомянутого покрытия.

| СПОСОБ ПОЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2013 |

|

RU2552203C2 |

| СПОСОБ ПОВЫШЕНИЯ ЭКСПЛУАТАЦИОННЫХ ХАРАКТЕРИСТИК ЛОПАТОК ТУРБОМАШИН ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2014 |

|

RU2551344C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА | 2018 |

|

RU2693235C1 |

| US 5028304 A1, 02.07.1991. | |||

Авторы

Даты

2023-10-31—Публикация

2023-02-06—Подача