Область техники, к которой относится изобретение

Настоящее изобретение относится к исполнительному механизму для многодискового тормоза. Изобретение также относится к многодисковому тормозу и к рабочей машине с многодисковым тормозом.

Уровень техники

Известно использование многодискового тормоза с масляным охлаждением, с пружинным включением и гидравлическим отключением (SAHR - от англ. Spring Applied Hydraulic Released) в качестве стояночного тормоза. Предпочтительно, исходно такой тормоз находится в активированном положении, что обеспечивает повышенную безопасность. Известные многодисковые тормоза с масляным охлаждением содержат последовательность фрикционных дисков, соединенных с держателем или с приводным валом, чередующихся с последовательностью упорных дисков, соединенных с неподвижным компонентом, таким как картер моста. При использовании такого тормоза в качестве основного, гидравлическое давление, приложенное с помощью поршня, прижимает фрикционные диски к упорным дискам таким образом, что тормозной момент, приложенный к фрикционным дискам, снижает скорость транспортного средства. При парковке транспортного средства стояночный тормоз активируется с помощью пружины, под действием которой поршень прижимает фрикционные диски к упорным дискам и таким образом предотвращает перемещение фрикционных дисков, и, тем самым, движение транспортного средства.

Последовательность компонентов в пути передачи усилия передает усилие от пружины фрикционных дисков и упорных дисков. В известном уровне техники, например, в патентных документах US 6152269 и US 6506138, путь срабатывания содержит первый поршень, прилегающий к пружине. Между первым и вторым поршнями проходит шток, выполненный с возможностью воздействия на фрикционные и упорные диски. Сила, прикладываемая пружиной, передается на второй поршень через первый поршень и шток.

Для отпускания тормоза к первому поршню прикладывается гидравлическое давление, перемещающее первый поршень к пружине, так, чтобы усилие пружины больше не прикладывается к штоку, что приводит к отпусканию тормоза. Гидравлическое давление создается путем наполнения контактирующей с первым поршнем камеры текучей средой под давлением. Однако, камера соединена со штоком. В соответствии с патентным документом US 6506138, когда камера наполняется текучей средой под давлением, некоторое давление прикладывается как к первому поршню, так и к штоку таким образом, что шток перемещается ко второму поршню. Таким образом, второй поршень прикладывает некоторое нежелательное усилие включения к фрикционным и упорным дискам, создавая тормозной момент и таким образом снижая эффективность рабочей машины при движении.

Решение этой проблемы раскрыто в патентном документе US 6152269, в соответствии с которым внутренний конец штока закреплен в первом поршне, а наружный конец штока расположен в картере. Однако точки, в которых шток удерживается в первом поршне и картере не всегда лежат на одной прямой. Следовательно, шток может двигаться под углом, что приводит к износу, например, кольцевого уплотнения между штоком и картером и, таким образом, к протечке. Изготовление штока для такого устройства имеет критическое значение, что повышает его стоимость.

Задачей настоящего изобретения является устранение или по меньшей мере ослабление недостатков предшествующего уровня техники.

Раскрытие сущности изобретения

В соответствии с настоящим изобретением предложен исполнительный механизм для многодискового тормоза, содержащий энергонакопительный элемент, выполненный с возможностью активирования указанного дискового тормоза, причем энергонакопительный элемент выполнен с возможностью перемещения между первым положением, в котором указанный дисковый тормоз отпущен, и вторым положением, в котором указанный дисковый тормоз активирован; путь передачи усилия, выполненный с возможностью передачи усилия от энергонакопительного элемента для активирования указанного многодискового тормоза, и гидравлическую камеру. Путь передачи усилия содержит первый и второй компоненты, расположенные последовательно; причем гидравлическая камера выполнена с возможностью, при создании в ней избыточного давления, воздействия на первый компонент так, чтобы энергонакопительный элемент перемещался в первое положение; причем второй компонент отделен от камеры таким образом, чтобы, при создании в камере избыточного давления, ко второму компоненту давление не прикладывалось.

Поскольку при отпущенном тормозе ко второму компоненту давление не прикладывается, второй компонент не создает тормозного момента в дисковом тормозе.

Первый компонент может быть выполнен с возможностью отделения второго компонента от камеры.

Первый компонент может содержать первый поршень и прикрепленную к нему выступающую часть, причем выступающая часть выполнена с возможностью передачи усилия второму компоненту.

Выступающая часть может быть выполнена с возможностью отделения второго компонента от камеры.

Предпочтительно, в этой конфигурации используются существующие компоненты для отделения второго компонента от камеры и, таким образом, предотвращения тормозного момента, что позволяет обеспечить компактное устройство. Число требуемых компонентов сведено к минимуму, так же, как и стоимость.

Выступающая часть может содержать кольцевое уплотнение, выполненное с возможностью герметизации камеры таким образом, чтобы отделить второй компонент от камеры.

Кольцевое уплотнение на выступающей части обеспечивает простое и эффективное средство для герметизации второго компонента от камеры.

Выступающая часть выполнена с возможностью регулирования в радиальном направлении относительно первого поршня.

Первый поршень может определять отверстие, причем выступающая часть может быть прикреплена к первому поршню с помощью крепежного элемента, проходящего через это отверстие, и диаметр этого отверстия может превышать диаметр части крепежного элемента, проходящей через отверстие, таким образом, чтобы обеспечить радиальный зазор между крепежным элементом и первым поршнем.

Предпочтительно возможность радиального регулирования выступающей части относительно первого поршня позволяет при сборке отрегулировать неточности и погрешности, допущенные при изготовлении.

Путь передачи усилия может содержать последовательность вторых компонентов, разнесенных по окружности.

Первый компонент может содержать первый поршень и последовательность прикрепленных к нему выступающих частей, причем каждая из выступающих частей выполнена с возможностью передачи усилия одному из указанных вторых компонентов.

Первый компонент может содержать первый поршень и последовательность из трех или более прикрепленных к нему выступающих частей.

Выступающие части могут быть расположены вокруг первого поршня на равных расстояниях друг от друга.

Такая конфигурация обеспечивает равномерную передачу усилия таким образом, что усилие передается равномерно для активирования дискового тормоза.

Каждая из выступающих частей может содержать кольцевое уплотнение, выполненное с возможностью герметизации камеры таким образом, чтоб отделить соответствующий второй компонент от камеры.

Как было указано выше, кольцевое уплотнение на каждой выступающей части обеспечивает простое и эффективное средство для герметизации каждого из вторых компонентов от камеры.

Камера может быть кольцеобразной.

Энергонакопительный элемент может являться тарельчатой пружиной или пружиной Белльвиля, или диафрагменной пружиной, или последовательностью цилиндрических пружин.

Тарельчатая пружина является простым и эффективным энергонакопительным элементом, подходящим для этого применения.

Путь передачи усилия может содержать второй поршень между вторым компонентом и дисковым тормозом.

Второй поршень обеспечивает равномерную передачу усилия на дисковый тормоз.

Также предложен многодисковый тормоз, содержащий описанный выше исполнительный механизм.

Кроме того, предложена рабочая машина, содержащая многодисковый тормоз, причем многодисковый тормоз содержит описанный выше исполнительный механизм.

Также предложен исполнительный механизм для многодискового тормоза, причем исполнительный механизм содержит энергонакопительный элемент, выполненный с возможностью активирования указанного дискового тормоза, причем энергонакопительный элемент выполнен с возможностью перемещения между первым положением, в котором указанный дисковый тормоз отпущен, и вторым положением, в котором указанный дисковый тормоз активирован; путь передачи усилия, выполненный с возможностью передачи усилия от энергонакопительного элемента для активирования указанного многодискового корпуса, и гидравлическую камеру. Путь передачи усилия содержит первый и второй компоненты, расположенные последовательно; причем гидравлическая камера выполнена с возможностью, что при создании ней избыточного давления, воздействия на первый компонент так, чтобы энергонакопительный элемент перемещался в первое положение. Первый компонент содержит первый поршень и прикрепленную к нему выступающую часть, причем выступающая часть выполнена с возможностью передачи усилия второму компоненту. Выступающая часть выполнена с возможностью регулирования в радиальном направлении относительно первого поршня.

Первый поршень может определять отверстие, причем выступающая часть может быть прикреплена к первому поршню с помощью крепежного элемента, проходящего через это отверстие, и диаметр этого отверстия может превышать диаметр части крепежного элемента, проходящей через отверстие, таким образом, чтобы обеспечить радиальный зазор между крепежным элементом и первым поршнем.

Краткое описание чертежей

Ниже, исключительно в качестве примера, будет приведено описание вариантов осуществления настоящего изобретения со ссылками на прилагаемые чертежи.

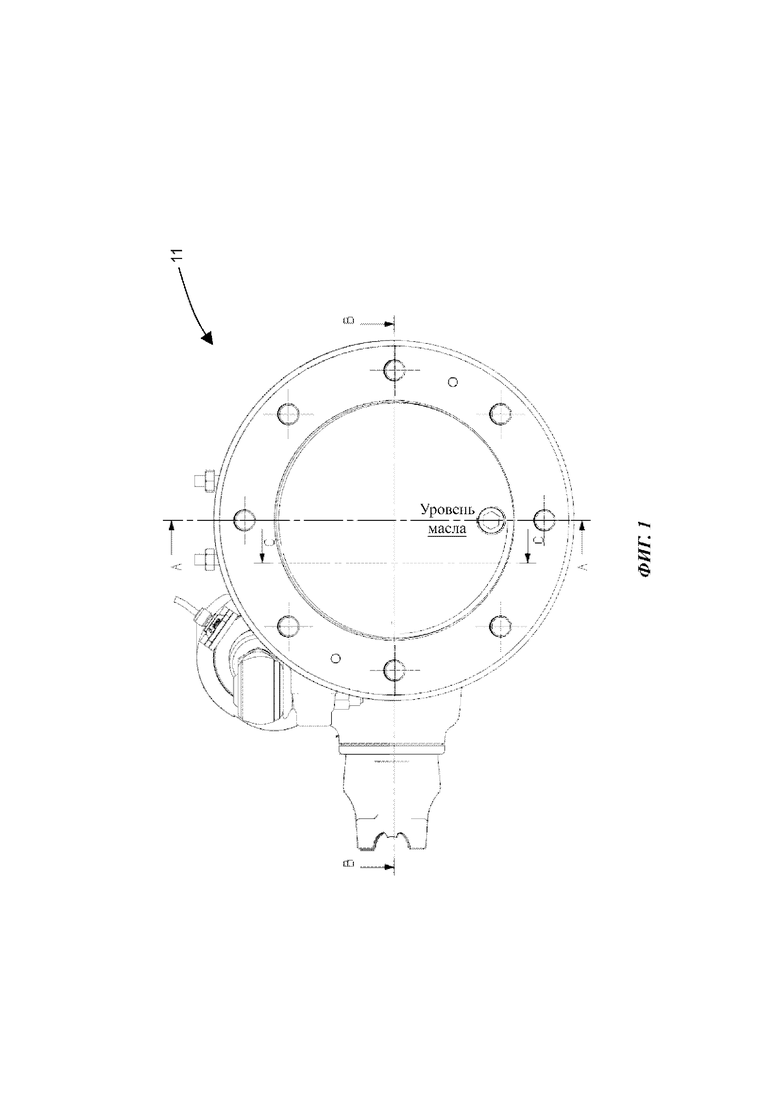

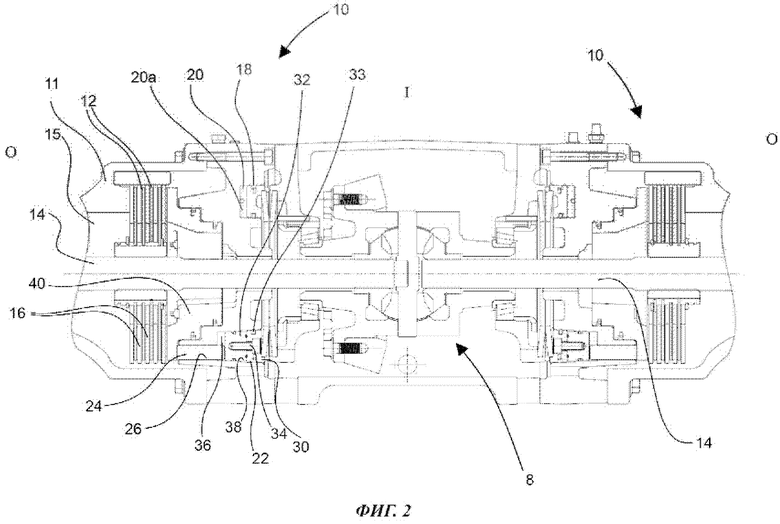

На фиг. 1 представлен вид с торца картера ведущего моста, вмещающего многодисковый тормоз.

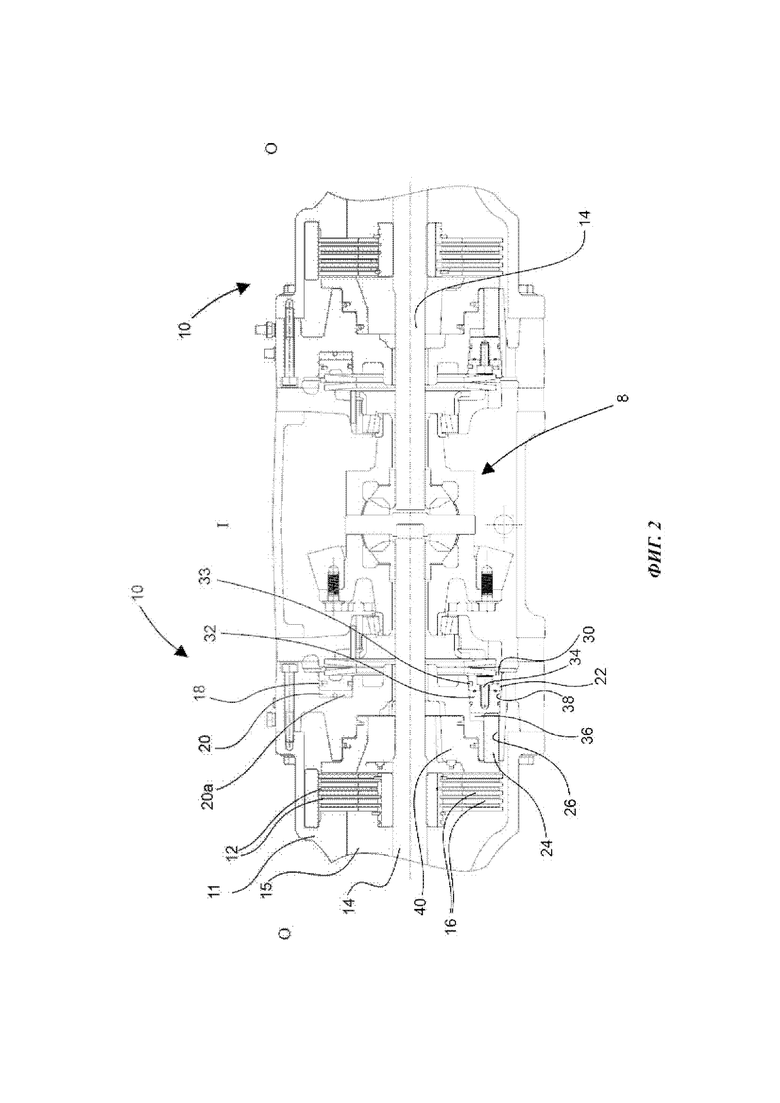

На фиг. 2 представлен разрез по линии А-А дискового тормоза по фиг. 1, демонстрирующий исполнительный механизм для многодискового тормоза в соответствии с одним из вариантов осуществления изобретения, в котором энергонакопительный элемент находится в первом положении.

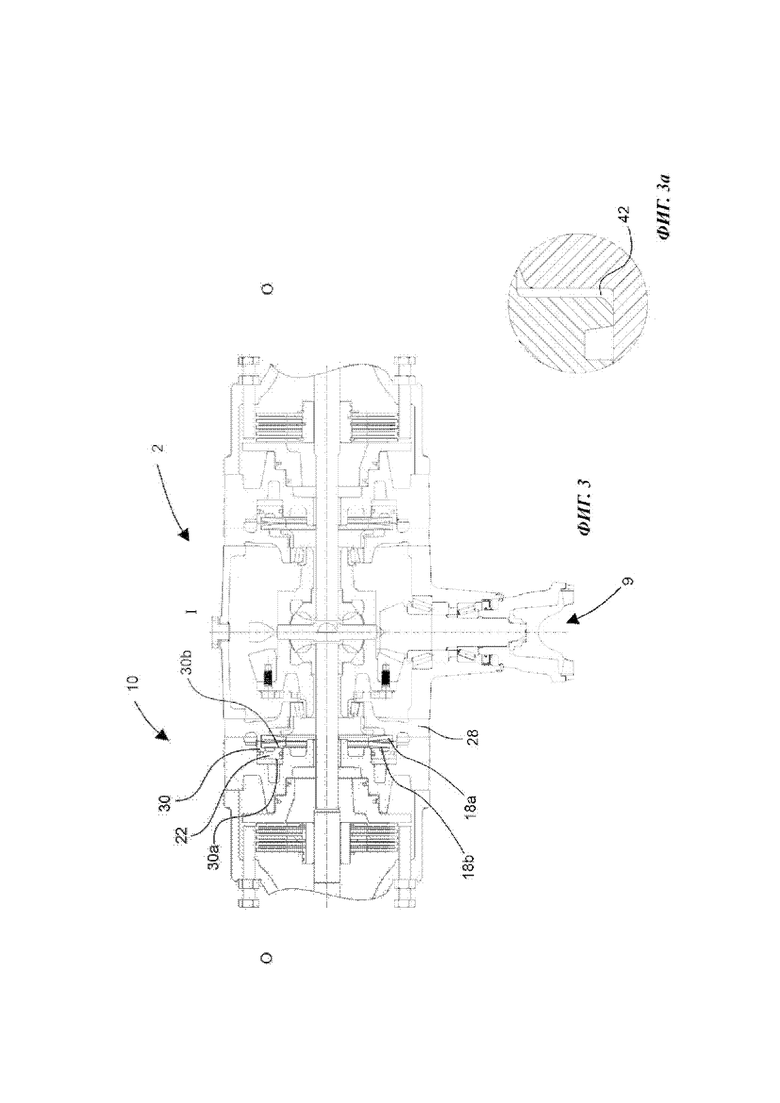

На фиг. 3 представлен разрез по линии В-В дискового тормоза по фиг. 1, демонстрирующий исполнительный механизм по фиг. 2.

На фиг. 3А представлен фрагмент А фиг. 3.

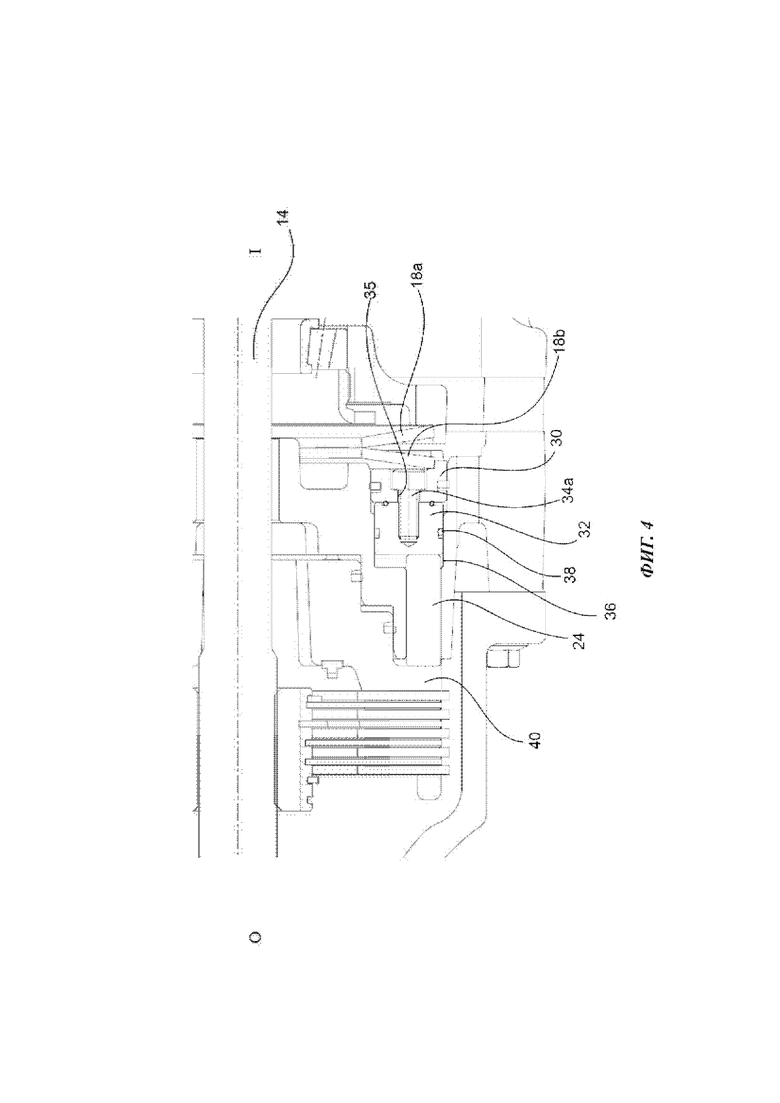

На фиг. 4 представлен фрагмент разреза по линии В-В дискового тормоза по фиг. 1, 2 и 3, в котором энергонакопительный элемент находится во втором положении.

На фиг. 5 представлена рабочая машина, содержащая ведущий мост, содержащий исполнительный механизм по фиг. 1.

Осуществление изобретения

На фиг. 1 представлен картер 11 управляемого заднего моста 2, в котором расположен дисковый тормоз с масляным охлаждением. На фиг. 2 и 3 представлена пара подобных дисковых тормозов 10 в разрезе, причем каждый из дисковых тормозов 10 расположен на полуоси 14. Как можно видеть на фиг. 2 и 3, дисковые тормоза 10 содержат внешнюю О и внутреннюю I стороны. Внутренние I концы полуосей 14 проходят до дифференциала 8. Вход 9 карданного вала, соединенный с дифференциалом 8, обеспечивает соединение для карданного вала (не показано).

Ниже, для ясности, будет подробно описан один дисковый тормоз 10. Дисковый тормоз 10 является многодисковым тормозом, содержащим последовательность фрикционных дисков 12, прикрепленных к полуоси 14 с помощью держателя 15. Фрикционные диски 12 чередуются с последовательностью упорных дисков 16. Упорные диски 16 прикреплены к картеру 11 ведущего моста. Для применения дискового тормоза 10 фрикционные диски 12 и упорные диски 16 прижимаются друг к другу с помощью исполнительного механизма таким образом, что тормозной момент, приложенный к фрикционным дискам 12 упорными дисками 16, уменьшает скорость транспортного средства или блокирует его движение.

Дисковый тормоз 10 может применяться в качестве основного тормоза или как стояночный тормоз. Настоящее изобретение рассматривает применение дискового тормоза 10 в качестве стояночного тормоза. При его использовании в качестве стояночного тормоза, дисковый тормоз 10 представляет собой тормоз с пружинным включением и гидравлическим отключением (SAHR - от англ. Spring Applied Hydraulic Released), описанный выше.

Дисковый тормоз 10 содержит исполнительный механизм, содержащий энергонакопительный элемент 18, выполненный с возможностью активирования тормоза 10. Энергонакопительный элемент 18 расположен с внутренней стороны относительно тормозного и упорного дисков 12, 16. В соответствии с этим вариантом осуществления, энергонакопительный элемент представляет собой пару тарельчатых пружин 18а, 18b (таких как пружины Белльвиля). Эти пружины расположены друг напротив друга последовательно, причем пружина 18а является внутренней пружиной, а пружина 18b - наружной пружиной, таким образом, что пружины 18а, 18b отходят друг от друга. Наружный край внутренней пружины 18а упирается в часть 28 картера. Часть 28 картера вмещает пружину 18а в осевом направлении и обеспечивает упорную поверхность, так что пружины 18а, 18b выполнены с возможностью приложения силы, направленной наружу.

В соответствии с альтернативным вариантом осуществления, использовались энергонакопительные элементы некоторых других подходящих типов, такие как диафрагменные пружины. В соответствии с одним из вариантов осуществления, используется одна пружина. В соответствии с другими вариантами осуществления, диафрагменные или тарельчатые пружины расположены параллельно и/или последовательно. В соответствии с одним из вариантов осуществления, множество цилиндрических пружин расположены по окружности вокруг первого поршня.

Тарельчатые пружины 18а, 18b выполнены с возможностью перемещения между первым положением, представленным на фиг. 2 и 3, в котором дисковый тормоз 10 отпущен, и вторым положением по фиг. 4, в котором дисковый тормоз 10 активирован.

Как можно видеть на фиг. 2 и 3, исполнительный механизм включает путь передачи усилия между пружинами 18а, 18b и упорными дисками 16 таким образом, чтобы использовать усилие, приложенное пружинами 18а, 18b, для активирования тормоза 10. Гидравлическая камера 20 выполнена с возможностью отпускания тормоза 10.

В соответствии с этим вариантом осуществления, путь передачи усилия содержит первый компонент 22 и второй компонент 24, расположенные последовательно. Первый компонент 22 находится с внутренней стороны от второго компонента 24, между пружинами 18а, 18b и вторым компонентом 24. Когда пружины 18а, 18b находятся во втором положении, усилие передается от пружин 18а, 18b первому компоненту 22. Усилие передается от первого компонента 22 второму компоненту 24, и от него упорным дискам 16 для активирования дискового тормоза 10.

Первый компонент 22 и гидравлическая камера 20 расположены таким образом, что, когда в гидравлической камере 20 с помощью тормозной жидкости создается избыточное давление, первый компонент 22 перемещается внутрь, к пружинам 18а, 18b. Первый компонент 22 сжимает пружины 18а, 18b в первое положение, как можно видеть на фиг. 2 и 3, так что происходит отпускание тормоза 10.

Второй компонент 24 отделен от камеры 20. Следовательно, создание избыточного давления в камере 20 не приводит к какому-либо перемещению второго компонента 24 в направлении наружу. Таким образом, при отпускании тормоза 10 тормозной момент не создается в результате перемещения второго компонента 24.

В соответствии с этим вариантом осуществления, второй компонент 24 является вытянутым цилиндрическим компонентом, удерживаемым в полости 26 снаружи гидравлической камеры 20. Второй компонент 24 не закреплен в продольном направлении и способен перемещаться. В соответствии с альтернативными вариантами осуществления, второй компонент имеет какую-либо другую подходящую форму, например, овальный профиль.

В соответствии с этим вариантом осуществления, первый компонент 22 выполнен с возможностью отделения второго компонента 24 от камеры 20. Первый компонент 22 включает кольцевой первый поршень 30 и по меньшей мере одну выступающую часть 32. Камера 20 открыта к наружной поверхности 30а первого поршня 30 таким образом, что, когда камера 20 находится под давлением, поршень 30 перемещается вовнутрь. Внутренняя поверхность 30b поршня 30 контактирует с наружной пружиной 18b таким образом, что, когда поршень 30 перемещается вовнутрь при нагнетании давления в камере 20, пружины 18а, 18b прижимаются друг к другу, отпуская тормоз 10, как описано выше.

В соответствии с этим вариантом осуществления, гидравлическая камера 20 является кольцевой, таким образом, что она постоянно находится в равномерном контакте с внешней поверхностью 30а первого поршня 30. В соответствии с альтернативным вариантом осуществления, множество гидравлических камер разнесены по окружности.

Выступающая часть 32 проходит от первого поршня 30 в направлении наружу и выполнена с возможностью передачи усилия второму компоненту 24. В соответствии с этим вариантом осуществления, выступающая часть 32 является по существу цилиндрической. В соответствии с альтернативным вариантом осуществления, выступающая часть имеет какую-либо другую подходящую форму, например овальный профиль.

В соответствии с этим вариантом осуществления, первый компонент 22 содержит последовательность из трех таких выступающих частей 32, разнесенных по окружности вокруг поршня 30. Одна выступающая часть 32 представлена на фиг. 2 и 3 и описана подробно. В соответствии с альтернативными вариантами осуществления, первый компонент содержит одну или две выступающие части, или четыре или более выступающих частей. Каждая из выступающих частей 32 содержит соответствующий второй компонент 24. В соответствии с вариантами осуществления с альтернативным числом выступающих частей, имеется соответствующее число вторых компонентов. В соответствии с этим вариантом осуществления, каждый из вторых компонентов 24 смещен относительно его соответствующей выступающей части 32. В соответствии с альтернативным вариантом осуществления, каждый из вторых компонентов коаксиален его соответствующей выступающей части. Сдвиг между продольными осями второго компонента и выступающей части используется для передачи усилия в желаемую точку.

В соответствии с этим вариантом осуществления, выступающая часть имеет вид штока 32, прикрепленного к первому поршню 30. В соответствии с этим вариантом осуществления, шток 32 прикреплен к первому поршню 30 с помощью крепежного элемента 34, проходящего черед отверстие 35, определенное в первом поршне 30. В соответствии с этим вариантом осуществления, крепежный элемент является резьбовым болтом 34. В соответствии с альтернативными вариантами осуществления, крепежный элемент является подходящим альтернативным крепежным элементом.

Диаметр отверстия 35 превышает диаметр стержня 34а болта 34 таким образом, что между стержнем 34а болта 34 и первым поршнем 30 имеется зазор в радиальном направлении. Радиальный зазор, обеспеченный отверстием 35, позволяет штоку 32 принять необходимое радиальное положение относительно первого поршня 30, компенсируя погрешности изготовления. В соответствии с другими вариантами осуществления, кольцевой зазор может иметься также между стержнем и отверстием первого поршня для компенсации каких-либо погрешностей в этом направлении.

Кольцевое уплотнение 33, расположенное между штоком 32 и первым поршнем 30, герметизирует болт 34 от камеры 20. В соответствии с альтернативными вариантами осуществления, шток 32 прикреплен к первому поршню с помощью каких-либо других подходящих средств, например, путем сварки. В соответствии с альтернативными вариантами осуществления, первый компонент содержит первый поршень и выполненную с ним как одно целое выступающую часть.

Камера 20 содержит цилиндрическое отверстие 36, проходящее в направлении О наружу от основной части 20а камеры 20, в котором размещен шток 32. Отверстие 36 прилегает к полости 26, вмещающей второй компонент 24. Шток 32 выполнен с возможностью отделения основной части 20а камеры 20 от второго компонента 24. В соответствии с этим вариантом изобретения, шток 32 окружен кольцевым уплотнением 38. Кольцевое уплотнение 38 образует уплотнение между основной частью 20а камеры 20 и наружным концом отверстия 36, таким образом препятствуя прохождению текучей среды из основной части 20а камеры 20 ко второму компоненту 24. Таким образом, избыточное давление в камере 20 не воздействует на второй компонент 24.

Уплотнение 38 расположено на штоке 32 таким образом, что когда шток 32 перемещается вовнутрь на максимально возможное расстояние, уплотнение 38 остается в отверстии 36, как показано на фиг. 4. Таким образом, внешний конец отверстия 36 и второй компонент 24 остаются отделенными от основной части 20а камеры 20 даже при перемещении штока 32 вовнутрь в крайнее положение.

В соответствии с альтернативным вариантом осуществления, выступающая часть окружена двумя или более кольцевыми уплотнениями. В соответствии с альтернативными вариантами осуществления, используются какие-либо другие подходящие уплотнения, например, квадратные, прямоугольные или овальные.

В соответствии с этим вариантом осуществления, путь передачи силы содержит кольцевой второй поршень 40 снаружи от второго компонента 24. Второй компонент 24 прикладывает усилие, переданное от пружин 18а, 18b, второму поршню 40. Затем это усилие передается вторым поршнем 40 фрикционным и упорным дискам 12, 16 для активирования тормоза 10. Приложение усилия к фрикционным и упорным дискам 12, 16 через второй поршень 40 обеспечивает более равномерное распределение усилия.

В соответствии с альтернативным вариантом осуществления, второй компонент 24 прикреплен ко второму поршню.

В соответствии с этим вариантом осуществления, второй поршень 40 используется также для активирования тормоза 10 как основного тормоза. Для активирования поршня 10 как основного тормоза, в камере 42 (как подробно показано на фиг. 3а) создается избыточное давление для перемещения второго поршня 40 в направлении О наружу и, таким образом, активирования тормоза 10. В соответствии с альтернативным вариантом осуществления, для стояночного и основного тормозов используются разные средства активирования.

На фиг. 5 представлена рабочая машина 1, содержащая ведущий мост 2 с исполнительным механизмом в соответствии с этим вариантом осуществления. При работе, когда оператор рабочей машины выключает стояночный тормоз, в камере 20 создается избыточное давление тормозной жидкости, приводящее к растормаживанию стояночного тормоза 10, как описано выше. Когда оператор рабочей машины включает стояночный тормоз, жидкость выходит из камеры 20 таким образом, что тарельчатые пружины 18а, 18b разжимаются, и стояночный тормоз включается. При потере текучей среды под давлением в результате утечки в тормозную систему, стояночный тормоз автоматически активируется.

Настоящее изобретение относится к исполнительному механизму для многодискового тормоза, содержащему энергонакопительный элемент, выполненный с возможностью активирования указанного дискового тормоза, причем энергонакопительный элемент выполнен с возможностью перемещения между первый положением, в котором дисковый тормоз отпущен, и вторым положением, в котором дисковый тормоз активирован; путь передачи усилия, выполненный с возможностью передачи усилия от энергонакопительного элемента для активирования указанного дискового тормоза, и гидравлическую камеру. Путь передачи усилия содержит первый и второй компоненты, расположенные последовательно; причем гидравлическая камера выполнена таким образом, что при избыточном давлении в камере она воздействует на первый компонент таким образом, что энергонакопительный элемент перемещается в первое положение, причем второй компонент отделен от камеры таким образом, что, при создании избыточного давления в камере, ко второму компоненту давление не прикладывается. Технический результат - повышение эффективности рабочей машины при движении. 3 н. и 12 з.п. ф-лы, 5 ил.

1. Исполнительный механизм для многодискового тормоза, содержащий:

энергонакопительный элемент, выполненный с возможностью активирования указанного дискового тормоза, причем энергонакопительный элемент выполнен с возможностью перемещения между первым положением, в котором указанный дисковый тормоз отпущен, и вторым положением, в котором указанный дисковый тормоз активирован;

путь передачи усилия, выполненный с возможностью передачи усилия от энергонакопительного элемента для активирования указанного дискового тормоза,

и гидравлическую камеру,

причем путь передачи усилия содержит первый компонент и второй компонент, расположенные последовательно;

причем гидравлическая камера выполнена с возможностью, при наличии в ней избыточного давления, воздействия на первый компонент так, чтобы энергонакопительный элемент перемещался в первое положение,

причем второй компонент отделен от камеры таким образом, чтобы, при создании в камере избыточного давления, ко второму компоненту давление не прикладывалось;

при этом первый компонент содержит первый поршень и прикрепленную к первому поршню выступающую часть, причем выступающая часть выполнена с возможностью передачи усилия второму компоненту;

причем выступающая часть выполнена с возможностью регулирования в радиальном направлении относительно первого поршня.

2. Исполнительный механизм по п. 1, в котором первый компонент выполнен с возможностью отделения второго компонента от камеры.

3. Исполнительный механизм по п. 1 или 2, в котором выступающая часть выполнена с возможностью отделения второго компонента от камеры.

4. Исполнительный механизм по п. 3, в котором выступающая часть содержит кольцевое уплотнение, выполненное с возможностью герметизации камеры таким образом, чтобы отделить от камеры второй компонент.

5. Исполнительный механизм по любому из пп. 1-4, в котором первый поршень определяет отверстие, имеющее диаметр, причем выступающая часть прикреплена к первому поршню с помощью крепежного элемента, проходящего через указанное отверстие, и причем диаметр указанного отверстия превышает диаметр части крепежного элемента, проходящей через указанное отверстие, таким образом, что между крепежным элементом и первым поршнем образован радиальный зазор.

6. Исполнительный механизм по любому из пп. 1-5, в котором путь передачи усилия содержит последовательность из вторых компонентов, разнесенных по окружности.

7. Исполнительный механизм по п. 6, в котором первый компонент содержит последовательность выступающих частей, прикрепленных к первому поршню, причем каждая из выступающих частей выполнена с возможностью передачи усилия одному из указанных вторых компонентов.

8. Исполнительный механизм по п. 6, в котором первый компонент содержит последовательность из трех или более выступающих частей, прикрепленных к первому поршню.

9. Исполнительный механизм по п. 7 или 8, в котором выступающие части равномерно разнесены по окружности вокруг первого поршня.

10. Исполнительный механизм по любому из пп. 7-9, в котором каждая из выступающих частей содержит кольцевое уплотнение, выполненное с возможностью герметизации камеры таким образом, чтобы отделить от нее соответствующий второй компонент.

11. Исполнительный механизм по любому из предшествующих пунктов, в котором камера является кольцевой.

12. Исполнительный механизм по любому из предшествующих пунктов, в котором энергонакопительный элемент является тарельчатой пружиной, или пружиной Белльвиля, или диафрагменной пружиной, или последовательностью цилиндрических пружин.

13. Исполнительный механизм по любому из предшествующих пунктов, в котором путь передачи усилия содержит второй поршень, расположенный между вторым компонентом и дисковым тормозом.

14. Многодисковый тормоз, содержащий исполнительный механизм по любому из предшествующих пунктов.

15. Рабочая машина, содержащая многодисковый тормоз, причем многодисковый тормоз содержит исполнительный механизм по любому из пп. 1-13.

| US 4358000 A, 09.11.1982 | |||

| DE 102006001895 A1, 19.07.2007 | |||

| Отрезной станок маятникового типа | 1983 |

|

SU1122455A1 |

Авторы

Даты

2022-12-08—Публикация

2019-06-27—Подача