Область техники, к которой относится изобретение

Настоящее изобретение относится к спиральному теплообменнику, обеспечивающему теплообмен между двумя текучими средами разной температуры. Изобретение в частности относится к спиральному теплообменнику, обеспечивающему обработку текучих сред, которые могут содержать твердые частицы.

Уровень техники

Спиральный теплообменник, в общем, содержит центральную трубчатую часть и спиральный корпус, содержащий по меньшей мере два листа, свернутые в спираль вокруг центральной трубчатой части. Центральная трубчатая часть может быть образована свернутой частью двух листов или представлять собой отдельную трубчатую деталь, к которой приварены эти два листа.

Два листа, свернутые в спираль вокруг центральной трубчатой части, определяют проходящий между ними первый спиральный циркуляционный канал для циркуляции первой текучей среды и второй спиральный циркуляционный канал для циркуляции второй текучей среды.

Кроме того, спиральный теплообменник содержит кожух, окружающий спиральный корпус, и прикрепленные к этому кожуху соединительные патрубки. Соединительные патрубки включают обычно первый входной патрубок, выполненный с возможностью соединения с первым подводящим трубопроводом первой текучей среды, первый выходной патрубок, выполненный с возможностью соединения с первым отводящим трубопроводом первой текучей среды, второй входной патрубок, выполненный с возможностью соединения со вторым подводящим трубопроводом второй текучей среды, второй выходной патрубок, выполненный с возможностью соединения со вторым отводящим трубопроводом второй текучей среды.

В спиральном теплообменнике, в котором текучие среды циркулируют в противотоке, первый входной патрубок соединен с первым концом центральной трубчатой части теплообменника, а второй выходной патрубок соединен со вторым концом центральной трубчатой части теплообменника. Центральная трубчатая часть позволяет направлять первую текучую среду в первый циркуляционный канал и собирать вторую текучую среду, поступающую из второго циркуляционного канала.

Циркуляция первой и второй текучих сред внутри спиральных циркуляционных каналах обеспечивает теплообмен между этими текучими средами.

Преимущество спиральных теплообменников состоит в обеспечении большой поверхности теплообмена между текучими средами, а также в том, что эти теплообменники являются самоочищающимися. Кроме того, эти теплообменники могут использоваться для обработки вязких жидкостей или текучих сред, содержащих твердые, например металлические, частицы во взвешенном состоянии.

Однако в том случае, когда спиральный теплообменник используется для обработки текучей среды, содержащей твердые частицы, эти частицы при циркуляции могут повреждать некоторые части теплообменника. На самом деле, движение этих частиц может вызывать значительный абразивный износ.

Центральная трубчатая часть теплообменника особенно подвержена такому абразивному износу, поскольку в этой части в текучей среде развивается турбулентность. Твердые частицы перемещаются в направлениях, при которых углы их соударения со стенками центральной части приводят к высокому уровню эрозии этих стенок.

Такой абразивный износ может приводить к быстрому приведению в негодность спирального теплообменника, применяемого для обработки текучих сред, содержащих твердые частицы. Эти теплообменники являются несъемными, их ремонт обычно невозможен, и, таким образом, срок их службы уменьшается.

Раскрытие сущности изобретения

Задачей настоящего изобретения является предложение спирального теплообменника, позволяющего обрабатывать текучие среды, содержащие твердые частицы, при максимальном сохранении срока службы теплообменника.

Эта задача в соответствии с изобретением решена спиральным теплообменником, содержащим:

- центральную распределительную деталь для распределения текучей среды, содержащую первое отверстие, предназначенное для соединения с первым циркуляционным трубопроводом для циркуляции первой текучей среды, и второе отверстие, предназначенное для соединения со вторым циркуляционным трубопроводом для циркуляции второй текучей среды, причем эта центральная распределительная деталь для распределения текучей среды содержит разделительную стенку, ограничивающую внутри полости центральной распределительной детали первый отсек, выполненный с возможностью вмещения первой текучей среды, и второй отсек, выполненный с возможностью вмещения второй текучей среды;

- спиральный корпус, содержащий по меньшей мере два листа, причем каждый из этих листов проходит от центральной детали и свернут в спираль вокруг нее, причем эти листы определяют проходящие между ними по меньшей мере один первый спиральный циркуляционный канал для циркуляции первой текучей среды и один второй спиральный циркуляционный канал для циркуляции второй текучей среды, и

- изнашиваемую деталь, проходящую внутри первого отсека, причем эта изнашиваемая деталь содержит трубчатую стенку и ряд щелей, выполненных в этой стенке, прием эта изнашиваемая деталь расположена внутри центральной детали таким образом, что первая текучая среда, поступающая из первого циркуляционного трубопровода, проникает внутрь центральной распределительной детали, проходя через щели в изнашиваемой детали.

В таком теплообменнике изнашиваемая деталь ориентирована предпочтительно в направлении циркуляции частиц внутри центральной детали, чтобы ограничить абразивное воздействие этих частиц на стенку центральной распределительной детали. Кроме того, удары этих частиц в основном приходятся не на центральную распределительную деталь, а на изнашиваемую деталь. Таким образом, изнашиваемая деталь защищает центральную распределительную деталь от воздействия твердых частиц, содержащихся в первой текучей среде.

При работе теплообменника соударение частиц с изнашиваемой деталью приводит к прогрессирующей эрозии изнашиваемой детали. Однако при необходимости изнашиваемую деталь можно легко заменить без замены других частей спирального теплообменника. Таким образом, продолжительность срока службы теплообменника увеличивается.

В частности, поскольку изнашиваемая деталь расположена в первом отсеке, отделенном от второго отсека, эта деталь может быть легко заменена без нарушения герметичности между первым циркуляционным контуром для циркуляции первой текучей среды и вторым циркуляционным контуром для циркуляции второй текучей среды.

Предложенный спиральный теплообменник может, кроме того, обладать следующими отличительными признаками:

- центральная распределительная деталь содержит трубчатую стенку, определяющую центральную полость, и стенка изнашиваемой детали, проходит на расстоянии от стенки центральной распределительной детали;

- теплообменник содержит распорки, расположенные между стенкой изнашиваемой детали и стенкой центральной распределительной детали для поддержания расстояния между этими двумя стенками;

- стенка центральной распределительной детали содержит ряд щелей для прохождения первой текучей среды из центральной полости в первый спиральный циркуляционный канал, причем эти щели в стенке центральной детали смещены в угловом направлении относительно щелей, выполненных в стенке изнашиваемой детали, таким образом, чтобы вынудить первую текучую среду обогнуть стенку изнашиваемой детали прежде, чем пройти через щели в центральной распределительной детали;

- щели в стенке центральной детали смещены в угловом направлении относительно щелей, выполненных в стенке изнашиваемой детали, причем угол смещения составляет от 90 до 180 градусов;

- разделительная стенка имеет выгнутую форму, причем первая сторона имеет выпуклую поверхность, обращенную к первому отсеку, а вторая сторона, противоположная первой стороне, имеет вогнутую поверхность, обращенную ко второму отсеку;

- стенка изнашиваемой детали имеет форму цилиндра вращения, содержащего ось вращения;

- ряд щелей, выполненных в стенке изнашиваемой детали, содержит по меньшей мере одну продолговатую щель, наибольший размер которой проходит параллельно плоскости, перпендикулярной оси вращения;

- ряд щелей, выполненных в стенке изнашиваемой детали, содержит по меньшей мере одну щель, размер которой, измеренный в плоскости, перпендикулярной оси вращения, составляет от 100 до 500 мм, например, 200 мм;

- размеры щелей ряда щелей, выполненных в стенке изнашиваемой детали, измеренные параллельно оси вращения, увеличиваются по мере удаления от первого отверстия;

- размеры щелей ряда щелей, выполненных в стенке изнашиваемой детали, измеренные параллельно оси вращения, составляют от 10 до 100 мм, предпочтительно от 30 до 50 мм.

Краткое описание чертежей

Другие отличительные признаки и преимущества настоящего изобретения станут понятны из иллюстративного и неограничивающего описания, которое будет приведено ниже и со ссылками на прилагаемые чертежи.

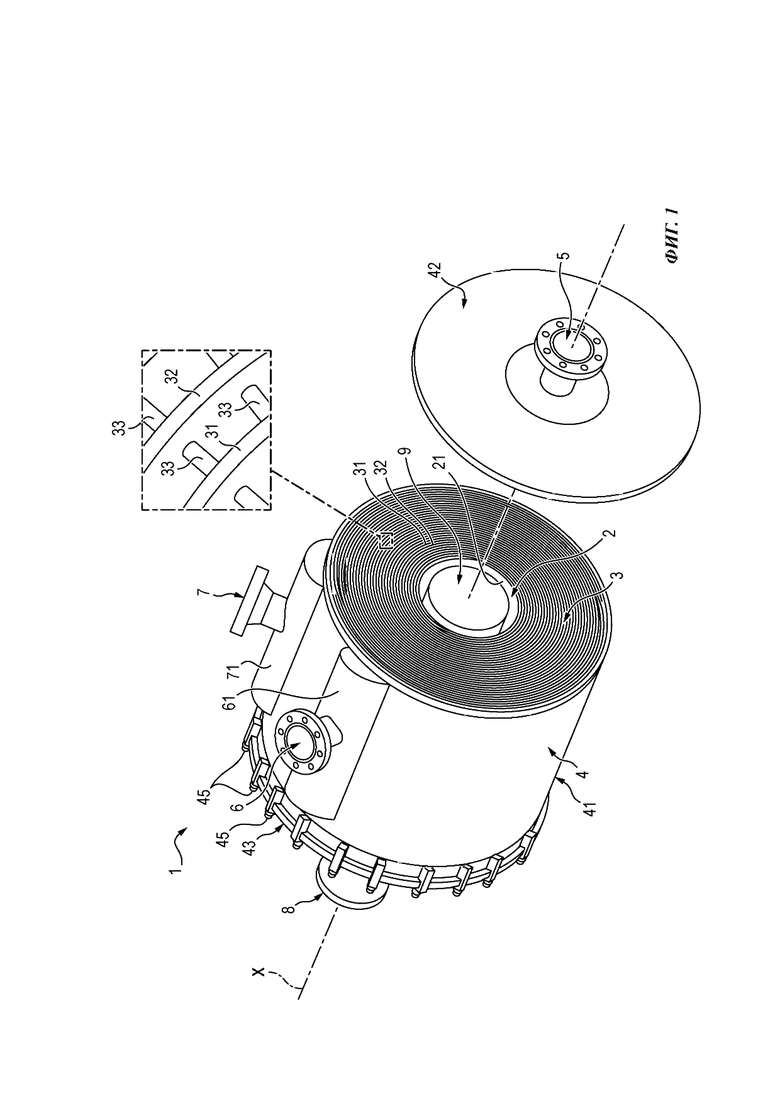

На фиг. 1 схематично представлен спиральный теплообменник в соответствии с одним из вариантов осуществления настоящего изобретения.

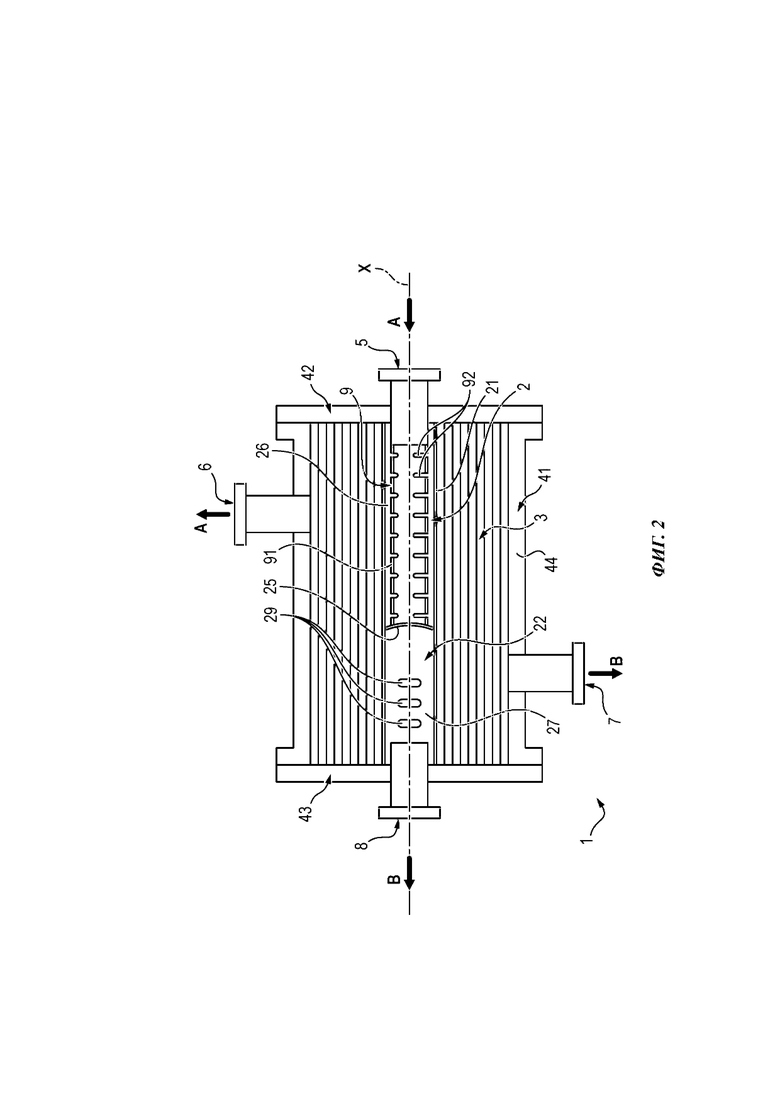

На фиг. 2 схематично представлен продольный разрез спирального теплообменника с фиг. 1.

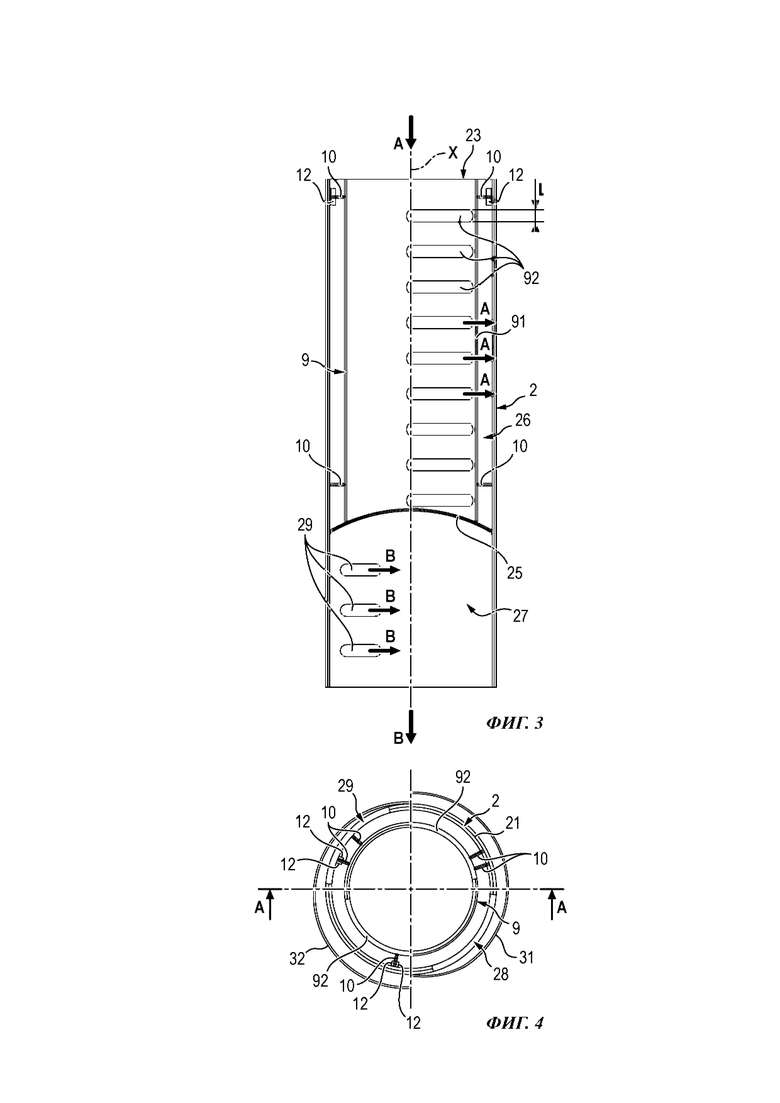

На фиг. 3 схематично представлен продольный разрез изнашиваемой детали в соответствии с одним из вариантов осуществления изобретения.

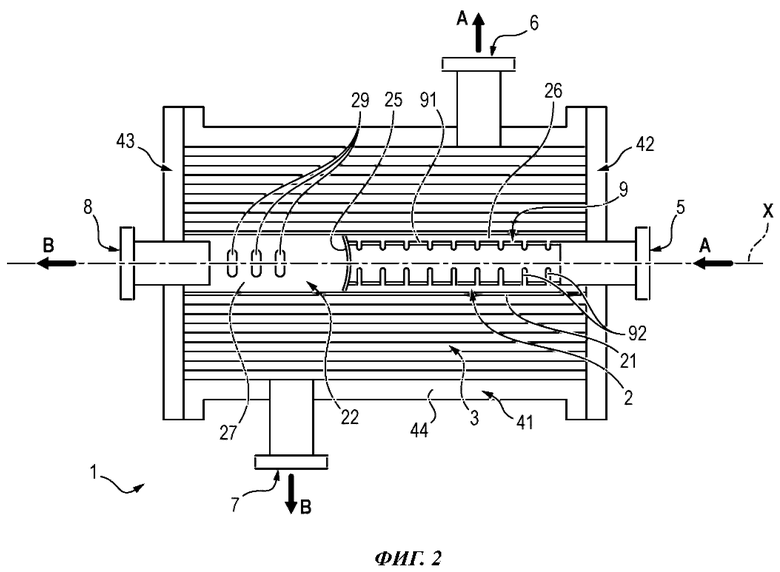

На фиг. 4 схематично представлен поперечный разрез изнашиваемой детали с фиг. 3.

Осуществление изобретения

Спиральный теплообменник 1, представленный на фиг. 1 и 2, содержит центральную распределительную деталь 2 для распределения текучей среды, спиральный корпус 3, проходящий вокруг центральной распределительной детали 2 для распределения текучей среды, кожух 4, входной и выходной патрубки 5-8 для текучей среды.

Центральная распределительная деталь 2 для распределения текучей среды содержит боковую стенку 21 в форме, по существу, цилиндра вращения, имеющего ось X вращения. Центральная распределительная деталь 2 для распределения текучей среды ограничивает полость 22, расположенную в центре теплообменника 1. Центральная распределительная деталь 2 для распределения текучей среды содержит первый конец, содержащий первое отверстие 23, и второй конец, содержащий второе отверстие 24. Первое и второе отверстия 23, 24 лежат на оси X.

Центральная распределительная деталь 2 для распределения текучей среды содержит, кроме того, разделительную стенку 25, ограничивающую внутри полости 22 центральной детали 2 первый отсек 26 и второй отсек 27. Разделительная стенка 25 имеет выгнутую форму и содержит первую сторону, содержащую выпуклую поверхность, обращенную к первому отсеку 26, и вторую сторону, противоположную первой стороне, содержащую вогнутую поверхность, обращенную ко второму отсеку 27.

Центральная деталь 2 содержит, кроме того, первый ряд боковых щелей 28 и второй ряд боковых щелей 29, выполненных в боковой стенке 21. Щели 28 первого ряда щелей ведут в первый отсек 26. Щели 29 второго ряда щелей ведут во второй отсек 27.

Спиральный корпус 3 содержит по меньшей мере два листа 31, 32, свернутых в спирали. В соответствии с вариантом осуществления по фиг. 1 и 2, спиральный корпус 3 содержит первый лист 31 и второй лист 32. Первый лист 31 проходит от центральной детали 2 и свернут в спираль вокруг центральной детали 2. Таким же образом, второй лист 32 проходит от центральной детали 2 и свернут в спираль вокруг центральной детали 2. Спираль, образованная вторым листом 32, вложена в спираль, образованную первым листом 31.

Каждый из листов 31, 32 содержит край, соединенный с центральной деталью 2, например, путем сварки. Сварной шов, соединяющий первый лист 31 с центральной деталью 2, проходит параллельно оси X. Таким же образом, сварной шов, соединяющий второй лист 32 с центральной деталью 2, проходит параллельно оси X. Сварной шов, соединяющий первый лист 31 с центральной деталью 2, может быть диаметрально противоположен сварному шву, соединяющему второй лист 32 с центральной деталью 2. Как и во всех известных случаях, при изготовлении спирального теплообменника 1 первый и второй листы 31, 32 могут быть свернуты один в другом путем смещения выдвижной оправки.

Первый и второй листы 31, 32 определяют проходящие между ними первый спиральный циркуляционный канал для циркуляции первой текучей среды и второй спиральный циркуляционный канал для циркуляции второй текучей среды. Первый циркуляционный канал сообщается с первым отсеком 26 центральной детали 2 через щели 28. Второй циркуляционный канал сообщается со вторым отсеком 27 центральной детали 2 через щели 29.

Первый и второй листы 31, 32 удерживаются на расстоянии друг от друга с помощью распорок 33, расположенных между этими двумя листами. Распорки 33 проходят в циркуляционных каналах. Распорки 33 образованы, например, штифтами, проходящими, например, в направлении, по существу радиальном относительно оси X.

Центральная распределительная деталь 2 для распределения текучей среды и спиральный корпус 3 расположены в кожухе 4.

В соответствии с вариантом осуществления, представленным на фиг. 1 и 2, кожух 4 содержит оболочку 41 и две крышки 42, 43.

Оболочка 41 содержит боковую стенку 44, имеющую, по существу, форму цилиндра вращения с осью X в качестве оси вращения. Оболочка 41 окружает спиральный корпус 3 и определяет первое отверстие на одном из его концов и второе отверстие на другом его конце.

Крышки 42 и 43 включают в себя первую крышку 42 и вторую крышку 43. Первая крышка 42 выполнена с возможностью прикрепления к оболочке 41 для закрытия первого отверстия. Вторая крышка 43 выполнена с возможностью прикрепления к оболочке 41 для закрытия второго отверстия. Каждая из крышек 42, 43 может быть прикреплена к оболочке 41 с помощью крепежных элементов 45. Кроме того, соединение может быть расположено между каждой из крышек 42, 43 и оболочкой 41 таким образом, чтобы обеспечить герметичное закрытие кожуха 4. Крышки 42 и 43 могут быть открыты для обеспечения доступа внутрь корпуса 3 теплообменника и осуществления его очистки.

В соответствии с этим вариантом осуществления, каждое из соединений содержит лист из композитного материала, выполненный с возможностью его размещения между крышкой 42 или 43 и спиральным корпусом 3 таким образом, чтобы герметично закрыть циркуляционные каналы для циркуляции текучей среды.

Спиральный теплообменник 1 содержит, кроме того, первый входной патрубок 5 для текучей среды, первый выходной патрубок 6 для текучей среды, второй входной патрубок 7 для текучей среды и второй выходной патрубок 8 для текучей среды.

В соответствии с вариантом осуществления по фиг. 1 и 2, первый впускной патрубок 5 для текучей среды закреплен на первой крышке 42, а первый выпускной патрубок 6 для текучей среды закреплен на боковой стенке 44 оболочки 41 через первый коллектор 61. Первый впускной патрубок 5 для текучей среды выполнен с возможностью соединения с первым подводящим трубопроводом первой текучей среды. Первый выпускной патрубок 6 для текучей среды выполнен с возможностью соединения с первым отводящим трубопроводом первой текучей среды.

Второй впускной патрубок 7 для текучей среды закреплен на боковой стенке 44 оболочки 41 через второй коллектор 71, и второй выпускной патрубок 8 для текучей среды закреплен на второй крышке 43. Второй впускной патрубок 7 для текучей среды выполнен с возможностью соединения со вторым подводящим трубопроводом второй текучей среды. Второй выпускной патрубок 8 для текучей среды выполнен с возможностью соединения со вторым отводящим трубопроводом второй текучей среды.

Спиральный теплообменник 1 содержит, кроме того, изнашиваемую ("жертвенную") деталь 9, расположенную внутри центральной детали 2. Изнашиваемая деталь 9 является деталью, предназначенной для изнашивания или разрушения при работе теплообменника 1. Материал изнашиваемой детали 9 выбирается в зависимости от характера первой текучей среды. Изнашиваемая деталь 9 может быть выполнена из того же материала, что и листы 31 и 32. Изнашиваемая деталь 9 изготавливается, например, из титана (Ti) или углеродистой стали, в зависимости от первой текучей среды, обрабатываемой теплообменником.

Более конкретно, как можно видеть на фиг. 3 и 4, изнашиваемая деталь 9 целиком проходит внутри первого отсека 26. Стенка 91 изнашиваемой детали удерживается на разделительной стенке 25 первой крышкой 42. Иначе говоря, изнашиваемая деталь 9 удерживается внутри первого отсека разделительной стенкой 25 с одной стороны и первой крышкой 42 с другой стороны. Более конкретно, изнашиваемая деталь 9 зажата между разделительной стенкой 25 и первой крышкой 42.

Изнашиваемая деталь 9 содержит боковую стенку 91, имеющую форму цилиндра вращения с осью X в качестве оси вращения. Боковая стенка 91 изнашиваемой детали 9 проходит на расстоянии от боковой стенки 21 центральной распределительной детали 2. Спиральный теплообменник 1 содержит распорки 10, расположенные между боковой стенкой 91 изнашиваемой детали 9 и боковой стенкой 21 центральной распределительной детали 2 для удержания этих двух стенок 21 и 91 на расстоянии друг от друга.

В соответствии с одним вариантом осуществления, распорки 10 являются, например, штифтами, проходящими по существу радиально относительно оси X.

Кроме того, спиральный теплообменник 1 содержит направляющие детали 12. Направляющие детали 12 образованы пластинами, расположенными попарно с одной и другой стороны от каждого из штифтов 10 таким образом, чтобы блокировать вращение изнашиваемой детали вокруг оси X.

В соответствии с вариантом осуществления по фиг. 3 и 4, штифты 10 прикреплены к стенке 91 изнашиваемой детали 9, тогда как пластины 12 прикреплены к стенке 21 центральной детали 2. Однако должно быть ясно, что штифты 10 могут быть прикреплены к стенке 21 центральной детали, а пластины 12 - к стенке 91 изнашиваемой детали 9.

При установке изнашиваемой детали 9 в центральной детали 2 изнашиваемая деталь 9 вводится в центральную деталь 2 параллельно оси X. Штифты 10 вводятся между пластинами 12 таким образом, чтобы обеспечить правильное угловое положение изнашиваемой детали 9 относительно центральной детали 2.

Изнашиваемая деталь 9 содержит ряд щелей 92, выполненных в боковой стенке 91. В примере, представленном на фиг. 3 и 4, в ряд щелей 92 входят 9 щелей. Каждая из щелей 92, выполненных в боковой стенке 91 изнашиваемой детали 9, имеет продолговатую форму, наибольший размер которой проходит параллельно плоскости, перпендикулярной оси X вращения.

Щели 92 ряда щелей, выполненных в стенке 91 изнашиваемой детали 9, имеют разные размеры. В частности, щели 92 имеют по меньшей мере один размер I, который увеличивается от одной щели к следующей щели вдоль оси X по мере удаления от первого отверстия 23.

Например, размер I первой щели 92 (ближайшей к первому отверстию 23), измеренный параллельно оси X, равен 30 мм. Размер I девятой щели 92 (наиболее удаленной от первого отверстия 23), измеренный параллельно оси X, равен 50 мм.

Напротив, в примере, представленном на фиг. 3 и 4, все размеры щелей 92, измеренные вдоль дуги, определенной пересечением плоскости, перпендикулярной оси X, и стенки 91, равны. Например, размер каждой из щелей 92, измеренный в плоскости, перпендикулярной оси X, составляет 200 мм.

Щели 92, выполненные в стенке 91 изнашиваемой детали 9, расположены не напротив щелей 28, выполненных в стенке 21 центральной детали 2, а смещены в угловом направлении относительно этих щелей 28. Более конкретно, щели 28 стенки центральной детали 2 смещены относительно щелей 92, выполненных в стенке 91 изнашиваемой детали 9, на угол а, составляющий от 90 до 180 градусов вокруг оси X, предпочтительно равный 180 градусам. Эта конфигурация вынуждает первую текучую среду обогнуть стенку 91 изнашиваемой детали перед прохождением через щели 28 центральной детали 2.

При работе первая текучая среда вводится в спиральный теплообменник 1 через первый входной патрубок 5 для текучей среды (стрелка А) в первый отсек 26. Сначала первая текучая среда поступает внутрь изнашиваемой детали 9, затем проходит через щели 92, выполненные в стенке 91 изнашиваемой детали 9, и поступает в пространство, определенное между боковой стенкой 91 изнашиваемой детали 9 и боковой стенкой 21 центральной детали 2. Первая текучая среда огибает боковую стенку 91 изнашиваемой детали 9, затем проходит через первые щели 28 центральной детали 2 и поступает в первый спиральный циркуляционный канал.

Первая текучая среда циркулирует в первом спиральном циркуляционном канале от центра теплообменника 1 к его периферии и выходит из теплообменника через первый выходной патрубок 6 для текучей среды (стрелка А).

Возрастающие размеры щелей 92 изнашиваемой детали 9 позволяют обеспечить равномерную скорость циркуляции первой текучей среды на входе в первый циркуляционный канал.

Одновременно вторая текучая среда вводится в спиральный теплообменник 1 через второй входной патрубок 7 для текучей среды (стрелка В) во второй спиральный циркуляционный канал. Вторая текучая среда циркулирует во втором спиральном циркуляционном канале от периферии теплообменника 1 к его центру. Таким образом, вторая текучая среда циркулирует в противотоке с первой текучей средой. Во время этой циркуляции осуществляется теплообмен между текучими средами через первый и второй листы 31, 32.

При достижении центра теплообменника 1 вторая текучая среда поступает во второй отсек 27 центральной детали 2 через вторые щели 29 в боковой стенке 21 центральной детали 2. Затем вторая текучая среда выходит из теплообменника 1 через второй выпускной патрубок 8 текучей среды (стрелка В).

В некоторых случаях применения первая текучая среда может являться смесью, содержащей жидкость и твердые частицы, например, металлические частицы. Эти частицы захватываются жидкостью и циркулируют в спиральном теплообменнике 1. Во время работы теплообменника прохождение первой текучей среды через щели 92 стенки 91 изнашиваемой детали 9 позволяет предпочтительным образом направить циркуляцию частиц таким образом, чтобы минимизировать абразивное воздействие частиц на центральную распределительную деталь 2. Таким образом, центральная деталь 2 защищена от эрозии за счет наличия изнашиваемой детали 9.

Напротив, соударение частиц, содержащихся в первой текучей среде, с изнашиваемой деталью 9 провоцирует прогрессирующую эрозию изнашиваемой детали 9. Таким образом, именно изнашиваемая деталь 9 подвергается эрозии, вызванной воздействием частиц, вместо центральной детали 2.

Кроме того, изнашиваемая деталь 9 позволяет также осуществлять фильтрацию первой текучей среды, блокируя частицы большого размера. Эта фильтрация может осуществляться путем выбора подходящих размеров щелей 92 изнашиваемой детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТРАЖАТЕЛЬ ДЛЯ КОНДЕНСАЦИОННОГО ТЕПЛООБМЕННИКА И ТЕПЛООБМЕННИК, ОСНАЩЕННЫЙ ТАКИМ ОТРАЖАТЕЛЕМ | 2017 |

|

RU2718940C2 |

| КОНДЕНСАЦИОННЫЙ ТЕПЛООБМЕННИК | 2020 |

|

RU2805432C1 |

| ТЕПЛООБМЕННИК С ТРУБЧАТЫМИ МЕМБРАНАМИ | 2021 |

|

RU2838610C1 |

| КОНДЕНСАЦИОННЫЙ ТЕПЛООБМЕННИК, ИМЕЮЩИЙ ДВА ПЕРВИЧНЫХ ТРУБНЫХ ПУЧКА И ОДИН ВТОРИЧНЫЙ ТРУБНЫЙ ПУЧОК | 2008 |

|

RU2438073C2 |

| ТЕПЛООБМЕННИК ДЛЯ ОХЛАЖДЕНИЯ ГОРЯЧИХ ГАЗОВ И ТЕПЛООБМЕННАЯ СИСТЕМА | 2011 |

|

RU2552623C2 |

| КОНДЕНСАЦИОННЫЙ ТЕПЛООБМЕННИК С ПЛАСТМАССОВЫМ КОРПУСОМ | 2003 |

|

RU2317490C2 |

| УЗЕЛ ИСПАРИТЕЛЯ/АБСОРБЕРА, УСТРОЙСТВО ОХЛАЖДЕНИЯ АБСОРБЦИЕЙ И СООТВЕТСТВУЮЩИЙ АВТОМОБИЛЬ | 2007 |

|

RU2434186C2 |

| БЫТОВОЙ ЭЛЕКТРОПРИБОР | 2012 |

|

RU2599369C2 |

| УЛУЧШЕННЫЙ ТЕПЛООБМЕННИК СПИРАЛЬНОГО ТИПА | 2001 |

|

RU2285216C2 |

| МНОГОХОДОВОЙ ПЕТЛЕВОЙ ТЕПЛООБМЕННИК | 2024 |

|

RU2838457C1 |

Изобретение относится к спиральному теплообменнику, обеспечивающему обработку текучих сред, которые могут содержать твердые частицы. Спиральный теплообменник (1) содержит: центральную распределительную деталь (2) для распределения текучей среды, содержащую первое отверстие (23) и второе отверстие (24). Спиральный корпус (3) содержит два листа (31, 32), причем каждый из листов (31, 32) проходит от центральной детали (2) и свернут в спираль вокруг центральной детали (2), причем эти листы (31, 32) определяют проходящий между ними первый спиральный циркуляционный канал и один второй спиральный циркуляционный канал. Изнашиваемая деталь (9) содержит трубчатую стенку (91) и ряд щелей (92), выполненных в стенке (91). Изнашиваемая деталь (9) расположена внутри центральной распределительной детали (2) таким образом, чтобы первая текучая среда поступала внутрь центральной распределительной детали (2), проходя через щели (92) изнашиваемой детали (9). 10 з.п. ф-лы, 4 ил.

1. Спиральный теплообменник (1), содержащий:

центральную распределительную деталь (2) для распределения текучей среды, содержащую первое отверстие (23), предназначенное для соединения с первым циркуляционным трубопроводом для циркуляции первой текучей среды, и второе отверстие (24), предназначенное для соединения со вторым циркуляционным трубопроводом для циркуляции второй текучей среды, причем эта центральная распределительная деталь (2) для распределения текучей среды содержит разделительную стенку (25), ограничивающую внутри полости (22) центральной распределительной детали (2) первый отсек (26), выполненный с возможностью вмещения первой текучей среды, и второй отсек (27), выполненный с возможностью вмещения второй текучей среды;

спиральный корпус (3), содержащий по меньшей мере два листа (31, 32), причем каждый из этих листов (31, 32) проходит от центральной детали (2) и свернут в спираль вокруг центральной детали (2), причем листы (31, 32) определяют проходящий между ними по меньшей мере один первый спиральный циркуляционный канал для циркуляции первой текучей среды и один второй спиральный циркуляционный канал для циркуляции второй текучей среды, и

изнашиваемую деталь (9), проходящую внутри первого отсека (26), причем эта изнашиваемая деталь (9) содержит трубчатую стенку (91) и ряд щелей (92), выполненных в этой стенке (91), причем эта изнашиваемая деталь (9) расположена внутри центральной распределительной детали (2) таким образом, чтобы первая текучая среда, поступающая из первого циркуляционного трубопровода, поступала внутрь центральной распределительной детали (2), проходя через щели (92) изнашиваемой детали (9).

2. Теплообменник по п. 1, в котором центральная распределительная деталь (2) содержит трубчатую стенку (21), определяющую центральную полость (22), и стенка (91) изнашиваемой детали (9) проходит на расстоянии от стенки (21) центральной распределительной детали (2).

3. Теплообменник по п. 2, содержащий распорки (10), расположенные между стенкой (91) изнашиваемой детали (9) и стенкой (21) центральной распределительной детали (2) для удержания этих двух стенок на расстоянии друг от друга.

4. Теплообменник по любому из пп. 2 и 3, в котором стенка (21) центральной распределительной детали (2) содержит ряд щелей (28) для прохождения первой текучей среды из центральной полости (22) в первый спиральный циркуляционный канал, причем щели (28) стенки (21) центральной детали (2) смещены в угловом направлении относительно щелей (92), выполненных в стенке (91) изнашиваемой детали (9), таким образом, чтобы вынудить первую текучую среду обогнуть стенку (91) изнашиваемой детали (9) перед прохождением через щели (28) центральной распределительной детали (2).

5. Теплообменник по п. 4, в котором щели (28) стенки (21) центральной детали (2) смещены в угловом направлении относительно щелей (92), выполненных в стенке (91) изнашиваемой детали (9), причем угол смещения составляет от 90 до 180 градусов.

6. Теплообменник по любому из пп. 1-5, в котором разделительная стенка (25) имеет выгнутую форму, причем ее первая сторона имеет выпуклую поверхность, обращенную к первому отсеку (26), а вторая сторона, противоположная первой, имеет вогнутую поверхность, обращенную ко второму отсеку.

7. Теплообменник по любому из пп. 1-6, в котором стенка (91) изнашиваемой детали (9) имеет форму цилиндра вращения, имеющего ось (X) вращения.

8. Теплообменник по п. 7, в котором ряд щелей (92), выполненных в стенке (91) изнашиваемой детали (9), содержит по меньшей мере одну продолговатую щель (92), наибольший размер которой проходит параллельно плоскости, перпендикулярной оси вращения.

9. Теплообменник по любому из пп. 7 и 8, в котором ряд щелей (92), выполненных в стенке (91) изнашиваемой детали (9), содержит по меньшей мере одну щель (92), размер которой, измеренный в плоскости, перпендикулярной оси вращения, составляет от 100 до 500 мм, например 200 мм.

10. Теплообменник по любому из пп. 7-9, в котором размеры (I) щелей (92) ряда щелей, выполненных в стенке (91) изнашиваемой детали (9), измеренные параллельно оси вращения (X), увеличиваются по мере удаления от первого отверстия (23).

11. Теплообменник по любому из пп. 7-10, в котором размеры (I) щелей (92) ряда щелей, выполненных в стенке (91) изнашиваемой детали (9), измеренные параллельно оси вращения (X), составляют от 10 до 100 мм, предпочтительно от 30 до 50 мм.

| US 2014318748 A1, 30.10.2014 | |||

| US 2002148600 A, 17.10.2002 | |||

| US 2001006104 A1, 05.07.2001 | |||

| Двухтактный мультивибратор | 1972 |

|

SU492031A1 |

| ИНДИКАТОР ДАВЛЕНИЯ•^»>&»п»..'*«»,? | 0 |

|

SU162986A1 |

Авторы

Даты

2022-12-15—Публикация

2019-11-14—Подача