Изобретение относится к технологии регенерации адсорбентов при переработке природного газа и может быть использовано на предприятиях газовой и газохимической промышленности.

Одним из характерных и затратных процессов крупнотоннажной переработки природного газа является глубокая очистка газообразных и жидких технологических потоков от таких примесей как вода, сероводород, сернистые соединения и углеводороды на установках с неподвижным слоем адсорбента (цеолитов, силикагеля, активированного угля), который после насыщения указанными примесями подвергается регенерации.

Известен способ регенерации силикагеля, отработавшего в процессе очистки дизельного топлива, насыщенного окисленными соединениями серы в виде сульфонов и сульфоксидов до их содержания 20 мг/кг, включающий промывку силикагеля, находящегося в адсорбере, водой при температуре 20-50 °С, осушку промытого силикагеля нагнетаемым в адсорбер азотом при температуре 180-195 °С, отвод азота, содержащего пары воды и следы остаточных углеводородов, из адсорбера в конденсатор с охлаждением его до 40-60 °С, далее охлажденный азот отводят в сепаратор для отделения жидкой фазы и дальнейшей его рециркуляции в адсорбер с обеспечением снижения температуры промытого и осушенного силикагеля до 30-40 °С (патент на изобретение RU 2657342, МПК B01J 20/34, заявлен 19.04.2017 г., опубликован 19.06.2018 г.). Недостатками изобретения являются:

- десорбция адсорбированных силикагелем соединений серы путем промывки адсорбента водой, то есть замещением адсорбируемой водой адсорбированных соединений серы, с последующей десорбцией адсорбированной воды азотом при 180-195 °С, что энергетически невыгодно, поскольку теплота десорбции воды существенно выше теплоты десорбции соединений серы ввиду более высокого сродства силикагеля к воде;

- нереализуемое практически охлаждение силикагеля до 30-40 °С с помощью десорбирующего азота с температурой 40-60 °С после конденсации из него воды и остаточных углеводородов, поскольку азот, охлажденный максимум до 40 °С, не может охладить силикагель до 30-40 °С;

- равновесная 100 % влажность подаваемого на охлаждение силикагеля азота после конденсации в нем влаги, приводящая к осушке азота силикагелем на заключительной стадии охлаждения и, соответственно, к снижению адсорбционной способности силикагеля при очистке дизельного топлива от соединений серы.

Известен способ совместной очистки природного газа от фракции тяжелых углеводородов и серусодержащих примесей путем адсорбции, при этом в качестве адсорбента используют активный уголь, а адсорбционный процесс очистки проводят в двухфазном режиме с регенерацией отработанного адсорбента нагретым инертным газом и пропускаемым через слой отработанного адсорбента противотоком очищаемому природному газу с последующим охлаждением регенерированного адсорбента естественным охлаждением (патент на изобретение RU 2465041, МПК B01D 53/14, заявлен 04.05.2011 г., опубликован 27.10.2012 г.). Недостатками изобретения являются:

- невозможность промышленной реализации способа, так как интенсивное естественное охлаждение адсорбента после регенерации при высокой температуре нельзя обеспечить за счет теплопередачи с окружающей средой через стенку адсорбера большого диаметра;

- искусственное увеличение продолжительности фазы адсорбции за счет продолжительной фазы регенерации для обеспечения малоэффективного естественного охлаждения адсорбента, приводящее к многократному увеличению размеров адсорбера, капитальных и эксплуатационных затрат на реализацию процесса в целом;

- кожухотрубчатая конструкция адсорбера для проведения регенерации с размещением адсорбента в трубном пространстве, приводящая к увеличению габаритов, металлоемкости и стоимости аппарата

Наиболее близок к заявляемому изобретению способ регенерации адсорбера от влаги, включающий нагрев до 180-200 °С и охлаждение адсорбера потоком газа со сбросом его части в атмосферу при нагреве, использование при нагреве регенерирующего газа – азота, при этом нагрев до 180-200 °С обеспечивают в две стадии, на первой регенерирующий газ нагревают, эжектируют и смешивают с воздухом с образованием потока газа, который сбрасывают в атмосферу после адсорбера, при достижении температуры потока газа 100-110 °С подачу воздуха прекращают, на второй стадии организуют циркуляцию потока газа через адсорбер, причем в атмосферу сбрасывают часть потока газа, равную количеству регенерирующего газа, подаваемого на эжектирование, при достижении 180-200 °С нагрев и эжектирование прекращают, после чего поэтапно вакуумируют адсорбер до 1*10-2 мм рт. ст., при этом на первом этапе вакуумируют до 100-200 мм рт. ст. с одновременной подачей в адсорбер калиброванного расхода регенерирующего газа, на втором этапе вакуумирование ведут с помощью механического насоса, а далее охлаждают до рабочей температуры потоком газа, в качестве которого используют чистый рабочий газ, организацию потока газа при нагреве адсорбера до 180-200 °С на первом этапе вакуумирования и при охлаждении осуществляют эжекторами, кроме того, при охлаждении для эжектирования используют часть неосушенного рабочего газа (патент на изобретение RU 2239489, МПК B01D 53/96, B01J 20/34, заявлен 21.10.2002 г., опубликован 10.11.2004 г.). Недостатками изобретения являются:

- проведение процесса регенерации в две стадии по несколько этапов с различными технологическими операциями, что усложняющее управление процессом;

- малоэффективное с позиций подвода тепла в электронагревателе формирование потока теплоносителя на первом этапе первой стадии регенерации нагреванием азота до 280-300 °С в электронагревателе, к которому затем подкачивается холодный воздух, из-за относительно низкого коэффициента теплопередачи (низкая скорость потока газа в электронагревателе) и температурного напора;

- нагрев на втором этапе первой стадии регенерации слоя адсорбента лишь до температуры 180-200 °С, недостаточной для высокой степени восстановления адсорбционных свойств сорбентов, особенно некоторых типов цеолитов, широко применяемых при глубокой осушке и очистке технологических потоков;

- влияние колебаний температуры окружающей среды на параметры ведения процесса, т.к. при формировании потока теплоносителя в систему подкачивается воздух из атмосферы;

- использование на двух этапах второй стадии регенерации различных аппаратов с разной глубиной вакуумирования, что существенно удорожает реализацию способа;

- попадание в продукты десорбции при осушке природного газа вместе с водой углеводородов, которые вместе с газами регенерации сбрасываются в атмосферу, загрязняя окружающую среду.

При создании изобретения была поставлена задача разработки природосберегающего способа регенерации адсорбентов при переработке природного газа путем эффективного использования технологических потоков.

Поставленная задача решается за счет того, что способ регенерации адсорбентов при переработке природного газа включает стадии нагрева адсорбента с десорбцией адсорбата и охлаждения адсорбента потоками регенерирующего и охлаждающего инертного газа, соответственно, при этом в качестве регенерирующего и охлаждающего инертного газа используют сухой азот, имеющий точку росы по воде не выше, чем требуемая точка росы по воде потока, очищенного на адсорбенте, сухой азот последовательно проходит через слой охлаждаемого адсорбента на стадии охлаждения адсорбента, нагревается до температуры регенерации в рекуперативном теплообменнике и дополнительном нагревательном аппарате, пропускается через слой нагреваемого адсорбента на стадии нагрева адсорбента с десорбцией адсорбата, далее отработанный газ регенерации поступает совместно с десорбатом в виде азото-десорбатной смеси нестационарного состава в рекуперативный теплообменник для нагрева сухого азота, охлаждается в дополнительном охлаждающем аппарате и подается для выравнивания состава азото-десорбатной смеси на смешение с сухим азотом, после чего смешивается с воздухом, направляется в реактор термокаталитического окисления десорбированного адсорбата и далее сбрасывается на свечу.

Целесообразно при использовании в качестве адсорбента синтетических цеолитов температуру сухого азота, пропускаемого через слой нагреваемого адсорбента на стадии нагрева адсорбента с десорбцией адсорбата, обеспечивать в диапазоне 250-350 °С.

Целесообразно при использовании в качестве адсорбента активированных углей температуру сухого азота, пропускаемого через слой нагреваемого адсорбента на стадии нагрева адсорбента с десорбцией адсорбата, обеспечивать в диапазоне 180-250 °С.

В качестве дополнительного нагревательного аппарата можно использовать печь прямого нагрева, трубчатые электронагреватели или иные теплообменные аппараты с применением конденсируемого водяного пара или масла-теплоносителя или горячих дымовых газов.

В качестве дополнительного охлаждающего аппарата можно использовать водяной или воздушный холодильник.

При выравнивании состава азото-десорбатной смеси целесообразно концентрацию окисляемого десорбируемого адсорбата в смеси отработанного газа регенерации с воздухом обеспечивать не выше величины, при которой начинается температурное спекание катализатора в реакторе термокаталитического окисления десорбированного адсорбата.

Целесообразно при ограниченном диапазоне производительности реактора термокаталитического окисления десорбированного адсорбата предусмотреть стабилизацию расхода отработанного газа регенерации с помощью ресивера в момент пикового выделения десорбированного адсорбата. Причем смешение отработанного газа регенерации с сухим азотом осуществляют перед и/или после ресивера.

Целесообразно для выравнивания состава азото-десорбатной смеси отработанный газ регенерации через инжектор подавать в ресивер с диафрагменным смесителем и системой инжекционной циркуляции газа регенерации.

Целесообразно расход воздуха, подаваемого на смешение с отработанным газом регенерации, обеспечивать в количестве не менее десятикратного избытка по сравнению с минимальным расходом воздуха, необходимым для полного окисления десорбированного адсорбата в отработанном газе регенерации.

В качестве катализатора в реакторе термокаталитического окисления десорбированного адсорбата можно использовать благородные металлы или оксиды переходных металлов.

Целесообразно при регенерации адсорбентов очистки жидкофазных потоков от примесей перед стадией нагрева адсорбента с десорбцией адсорбата выполнять продувку слоя адсорбента сухим азотом и сбор выделенной жидкой фазы в дополнительном сборнике с объединением газов продувки и отработанного газа регенерации.

Целесообразно при широком диапазоне производительности реактора термокаталитического окисления предусмотреть подачу отработанного газа регенерации в реактор напрямую без разбавления сухим азотом.

Целесообразно перед подачей в термокаталитический реактор отработанный газ регенерации объединять с другими потоками производства по переработке природного газа, требующими окисления перед сбросом в атмосферу, например, с кислым газом установки аминовой очистки.

Целесообразно при наличии в составе производства по переработке природного газа установки деазотирования природного газа в качестве регенерирующего и охлаждающего газа использовать азотсодержащий газ, вырабатываемый на этой установке.

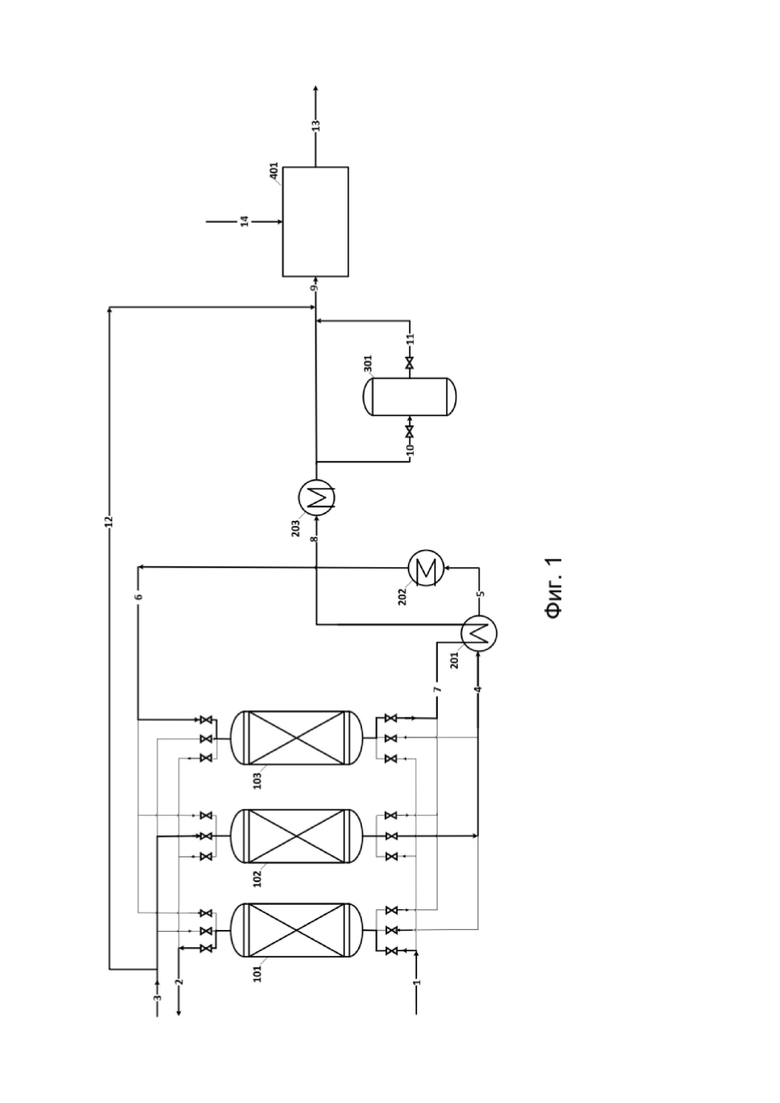

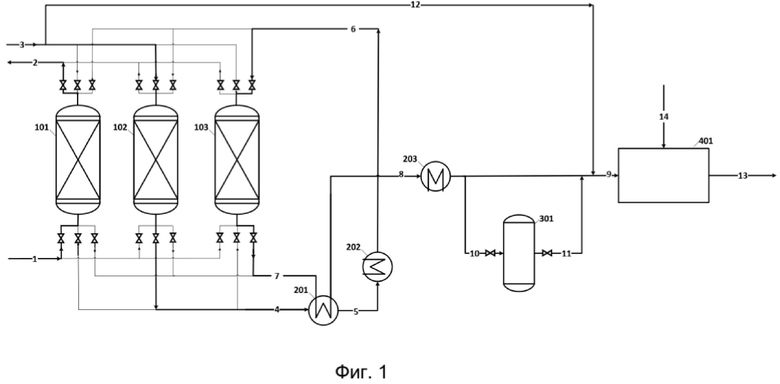

На фигуре 1 представлена схема одного из возможных вариантов реализации заявляемого изобретения с использованием следующих обозначений:

1-14 – трубопровод;

101-103 – адсорбер;

201 – рекуперативный теплообменник;

202 – дополнительный нагревательный аппарат;

203 – дополнительный охлаждающий аппарат;

301 – ресивер;

401 – реактор термокаталитического окисления десорбированного адсорбата.

Приведенная на фигуре 1 схема функционирует следующим образом.

Условно принято, что адсорбер 101 находится на стадии адсорбции, адсорбер 102 – на стадии охлаждения адсорбента, адсорбер 103 – на стадии нагрева адсорбента с десорбцией адсорбата. Поток очищаемого сжиженного углеводородного газа (СУГ) по трубопроводу 1 поступает для адсорбционной очистки от сернистых соединений в адсорбер 101 и проходит снизу вверх слой адсорбента. Очищенный от сернистых соединений поток СУГ сверху адсорбера 101 по трубопроводу 2 выводится для дальнейшей переработки на производстве по переработке природного газа.

В качестве регенерирующего и охлаждающего газа используют сухой азот, вырабатываемый на производстве по переработке природного газа и поступающий из заводской сети по трубопроводу 3.

Поступающий из заводской сети по трубопроводу 3 сухой азот пропускается сверху вниз через слой охлаждаемого адсорбента в адсорбере 102, находящемся на стадии охлаждения адсорбента, и далее последовательно проходит по трубопроводу 4 рекуперативный теплообменник 201 и по трубопроводу 5 дополнительный нагревательный аппарат 202 для нагрева до температуры регенерации. Нагретый поток в качестве газа регенерации пропускается сверху вниз через слой нагреваемого адсорбента в адсорбере 103, находящемся на стадии нагрева адсорбента с десорбцией адсорбата. Отработанный газ регенерации в виде азото-десорбатной смеси нестационарного состава из адсорбера 103 направляется по трубопроводу 7 сначала в рекуперативный теплообменник 201 для нагрева сухого азота, а затем по трубопроводу 8 в дополнительный охлаждающий аппарат 203 для дополнительного охлаждения. Охлажденная азото-десорбатная смесь далее для выравнивания состава азото-десорбатной смеси смешивается с потоком сухого азота, поступающим по трубопроводу 12, формируя поток отработанного газа регенерации стационарного состава, который затем подается по трубопроводу 9 в реактор термокаталитического окисления десорбированного адсорбата 401, где сернистые соединения окисляются кислородом воздуха, поступающего по трубопроводу 14, и сбрасывается на свечу по трубопроводу 13. Формирование потока отработанного газа регенерации стационарного состава за счет смешения с потоком сухого азота также позволяет избежать роста температуры в реакторе термокаталитического окисления десорбированного адсорбата 401.

В момент пикового выделения сернистых соединений для стабилизации расхода отработанного газа регенерации, подаваемого в реактор термокаталитического окисления десорбированного адсорбата 401, часть азото-десорбатной смеси после дополнительного охлаждающего аппарата 203 отводят по трубопроводу 10 в ресивер 301. Разгрузка ресивера 301 производится путем направления его содержимого по трубопроводу 11 на смешение с азото-десорбатной смесью, поступающей из дополнительного охлаждающего аппарата 203 в реактор 401 по трубопроводу 9, в период последующего снижения концентрации сернистых соединений в данном потоке.

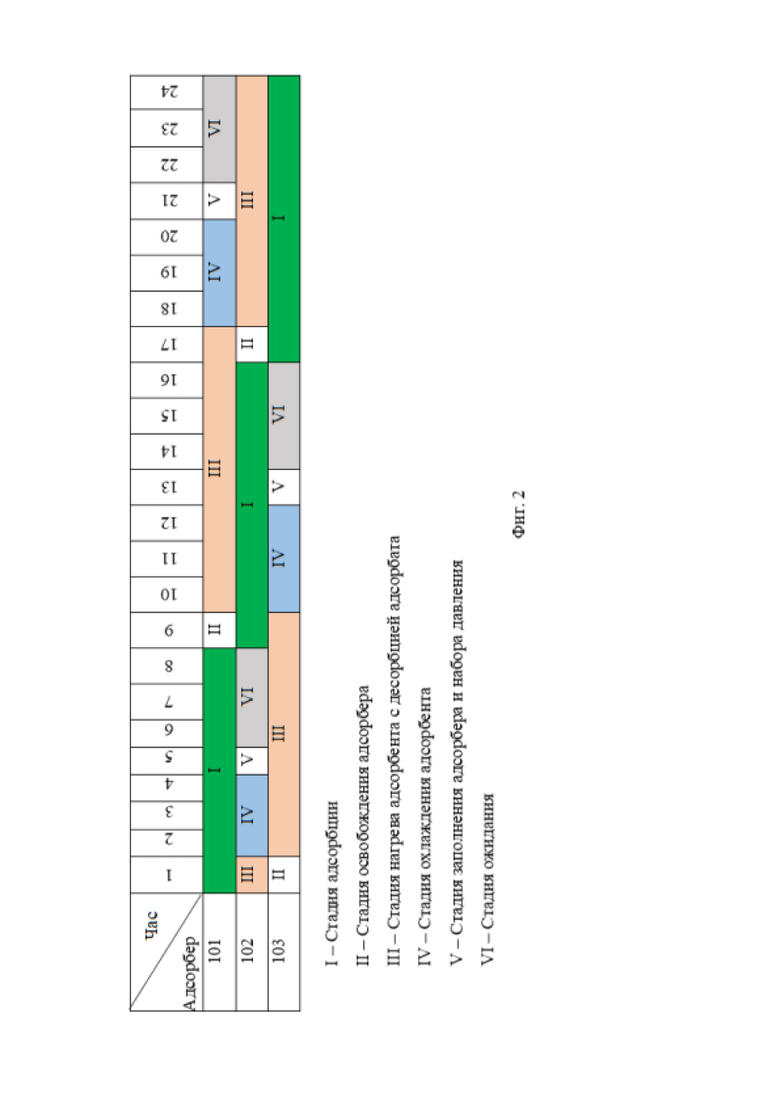

Возможная циклограмма работы адсорберов 101-103 приведена на фигуре 2.

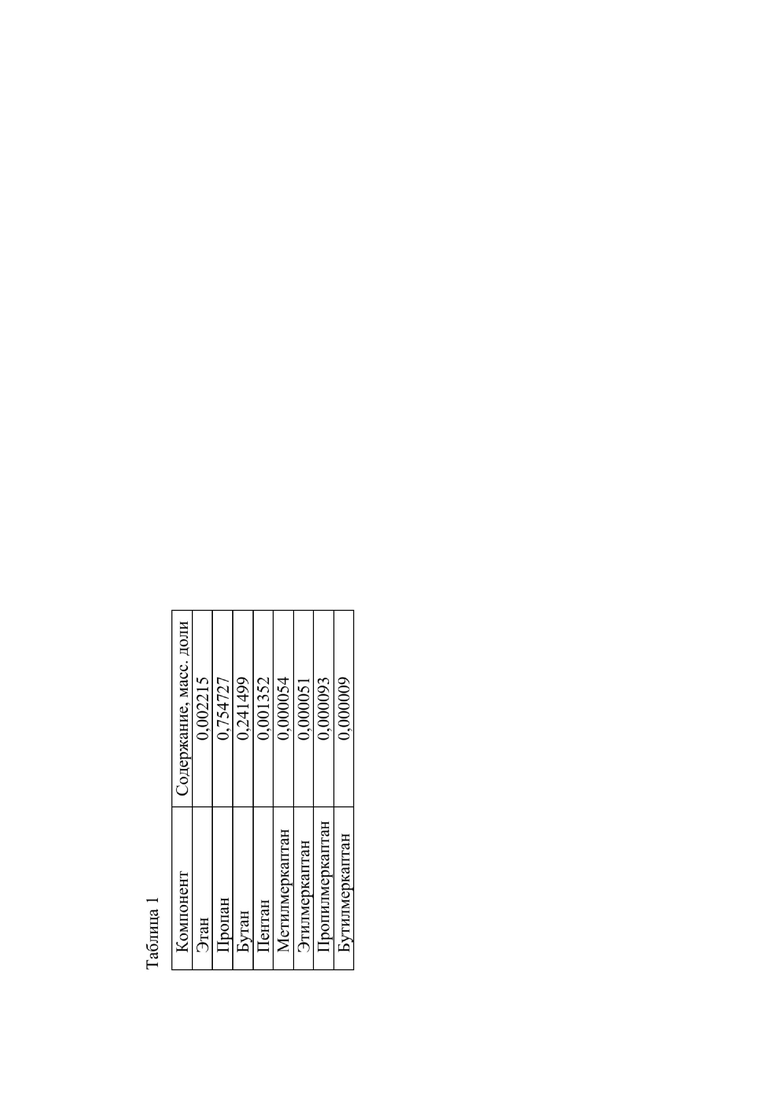

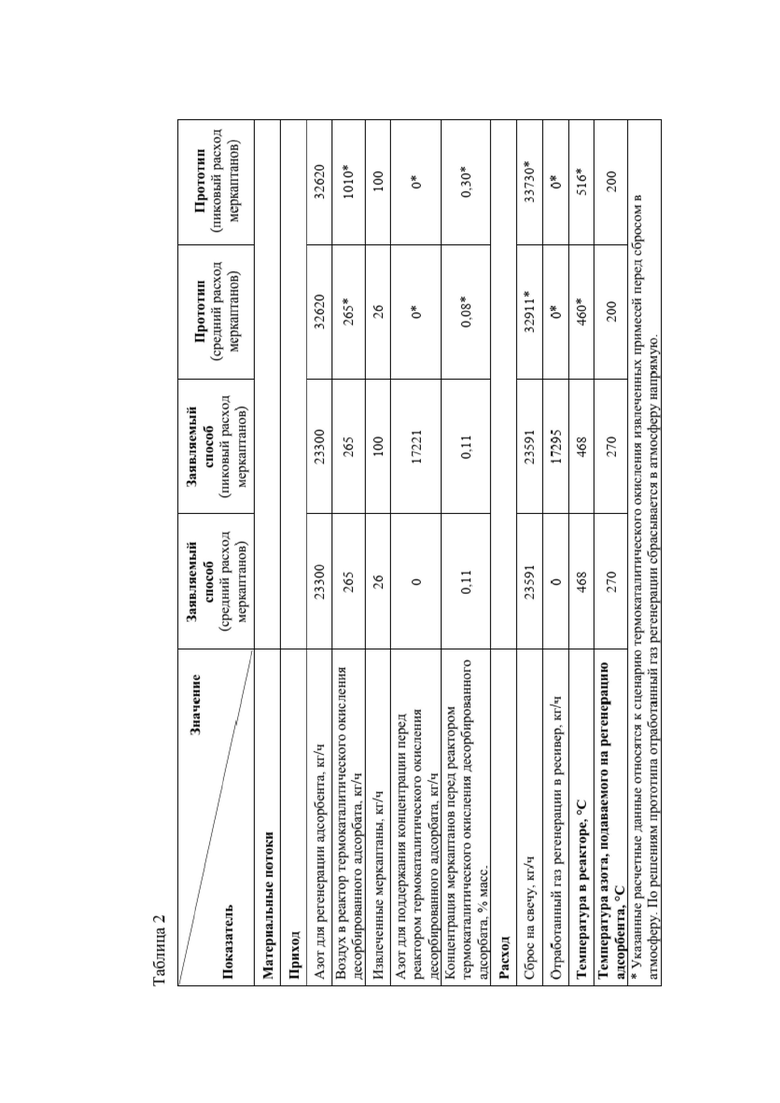

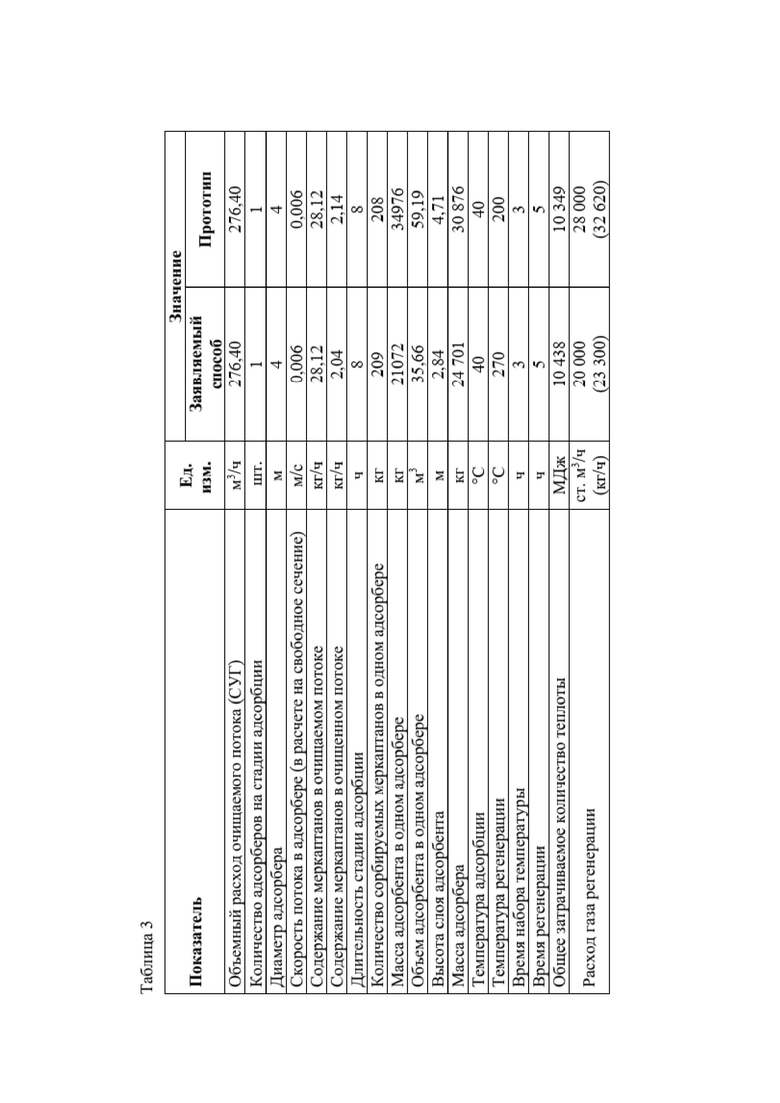

Пример. Выполнено математическое моделирование способа регенерации адсорбентов при переработке природного газа в соответствии с прототипом и заявляемым изобретением. Поток СУГ, состав которого приведен в таблице 1, в количестве 135864 кг/ч подается в находящийся на стадии адсорбции адсорбер. Очистка СУГ от сернистых соединений (меркаптанов) происходит при температуре 40 °C и давлении 18,3 бар (изб.) до уровня 15 ppm масс. Регенерация насыщенного адсорбента производится сухим азотом при давлении 17,3 бар (изб.) и температуре 270 °C для заявляемого способа и 200 °C для прототипа. Для заявляемого способа, в отличие от прототипа, предусмотрена подача сухого азота для поддержания необходимой концентрации меркаптанов в отработанном газе регенерации в виде азото-десорбатной смеси, направляемой в реактор термокаталитического окисления десорбированного адсорбата. Согласно заявляемому изобретению во время пикового выделения меркаптанов (четвертый час стадии нагрева адсорбента с десорбцией адсорбата) основная часть потока отработанного газа регенерации будет подаваться на заполнение ресивера, что позволяет стабилизировать расход отработанного газа регенерации, поступающего в реактор термокаталитического окисления десорбированного адсорбата. Материальные балансы обоих способов приведены в таблице 2. Из данных таблицы 2 видно, что для прототипа в период пикового выделения меркаптанов для полного их окисления потребуется большее количество кислорода воздуха, что вызывает рост температуры в реакторе термокаталитического окисления десорбированного адсорбата с 460 °C до 516 °C. Приведенные в таблице 3 результаты расчетов адсорбции и регенерации также показывают, что проведение регенерации адсорбентов для заявляемого способа при более высокой температуре 270 °C позволяет увеличить степень регенерации адсорбента и, как следствие, емкость регенерированного адсорбента, сокращая количество загружаемого адсорбента и металлоемкость адсорберов, т.е. эксплуатационные и капитальные затраты. Также для заявляемого способа потребуется меньшее количество газа регенерации ввиду того, что с увеличением температуры регенерации адсорбентов возрастает теплоемкость газа регенерации. Каталитическое окисление извлеченных на стадии адсорбции примесей позволяет повысить уровень экологической безопасности способа путем сокращения выбросов токсичных веществ производства в окружающую среду.

Таким образом, обеспечивая сокращение металлоемкости оборудования, количества используемого газа регенерации и выбросов токсичных продуктов в атмосферу, заявляемое изобретение решает поставленную задачу разработки природосберегающего способа регенерации адсорбентов при переработке природного газа путем эффективного использования технологических потоков.

Изобретение относится к технологии регенерации адсорбентов при переработке природного газа. Изобретение касается способа регенерации адсорбентов при переработке природного газа, включает стадии нагрева адсорбента с десорбцией адсорбата и охлаждения адсорбента потоками регенерирующего и охлаждающего инертного газа. В качестве регенерирующего и охлаждающего инертного газа используют сухой азот, имеющий точку росы по воде не выше, чем требуемая точка росы по воде потока, очищенного на адсорбенте. Сухой азот последовательно проходит через слой охлаждаемого адсорбента на стадии охлаждения адсорбента, нагревается до температуры регенерации в рекуперативном теплообменнике и дополнительном нагревательном аппарате, пропускается через слой нагреваемого адсорбента на стадии нагрева адсорбента с десорбцией адсорбата, далее отработанный газ регенерации поступает совместно с десорбатом в виде азото-десорбатной смеси нестационарного состава в рекуперативный теплообменник для нагрева сухого азота, охлаждается в дополнительном охлаждающем аппарате и подается для выравнивания состава азото-десорбатной смеси на смешение с сухим азотом, после чего смешивается с воздухом, направляется в реактор термокаталитического окисления десорбированного адсорбата и далее сбрасывается на свечу. Технический результат - сокращение металлоемкости оборудования, количества используемого газа регенерации и выбросов токсичных продуктов в атмосферу. 17 з.п. ф-лы, 2 ил., 3 табл., 1 пр.

1. Способ регенерации адсорбентов при переработке природного газа, включающий стадии нагрева адсорбента с десорбцией адсорбата и охлаждения адсорбента потоками регенерирующего и охлаждающего инертного газа, соответственно, отличающийся тем, что в качестве регенерирующего и охлаждающего инертного газа используют сухой азот, имеющий точку росы по воде не выше, чем требуемая точка росы по воде потока, очищенного на адсорбенте, при этом сухой азот последовательно проходит через слой охлаждаемого адсорбента на стадии охлаждения адсорбента, нагревается до температуры регенерации в рекуперативном теплообменнике и дополнительном нагревательном аппарате, пропускается через слой нагреваемого адсорбента на стадии нагрева адсорбента с десорбцией адсорбата, далее отработанный газ регенерации поступает совместно с десорбатом в виде азото-десорбатной смеси нестационарного состава в рекуперативный теплообменник для нагрева сухого азота, охлаждается в дополнительном охлаждающем аппарате и подается для выравнивания состава азото-десорбатной смеси на смешение с сухим азотом, после чего смешивается с воздухом, направляется в реактор термокаталитического окисления десорбированного адсорбата и далее сбрасывается на свечу.

2. Способ по п. 1, отличающийся тем, что температуру сухого азота, пропускаемого через слой нагреваемого адсорбента на стадии нагрева адсорбента с десорбцией адсорбата, обеспечивают в диапазоне 250-350 °С.

3. Способ по п. 1, отличающийся тем, что температуру сухого азота, пропускаемого через слой нагреваемого адсорбента на стадии нагрева адсорбента с десорбцией адсорбата, обеспечивают в диапазоне 180-250 °С.

4. Способ по п. 1, отличающийся тем, что в качестве дополнительного нагревательного аппарата используют печь прямого нагрева.

5. Способ по п. 1, отличающийся тем, что в качестве дополнительного нагревательного аппарата используют трубчатые электронагреватели.

6. Способ по п. 1, отличающийся тем, что в дополнительном нагревательном аппарате используют конденсируемый водяной пар или масло-теплоноситель или горячие дымовые газы.

7. Способ по п. 1, отличающийся тем, что в качестве дополнительного охлаждающего аппарата используют водяной или воздушный холодильник.

8. Способ по п. 1, отличающийся тем, что при выравнивании состава азото-десорбатной смеси концентрацию окисляемого десорбируемого адсорбата в смеси отработанного газа регенерации с воздухом обеспечивают не выше величины, при которой начинается температурное спекание катализатора в реакторе термокаталитического окисления десорбированного адсорбата.

9. Способ по п. 1, отличающийся тем, что стабилизируют расход отработанного газа регенерации с помощью ресивера.

10. Способ по п. 9, отличающийся тем, что отработанный газ регенерации смешивают с сухим азотом перед и/или после ресивера.

11. Способ по п. 1, отличающийся тем, что отработанный газ регенерации через инжектор подают в ресивер с диафрагменным смесителем и системой инжекционной циркуляции газа регенерации.

12. Способ по п. 1, отличающийся тем, что расход воздуха, подаваемого на смешение с отработанным газом регенерации, обеспечивают в количестве не менее десятикратного избытка по сравнению с минимальным расходом воздуха, необходимым для полного окисления десорбированного адсорбата в отработанном газе регенерации.

13. Способ по п. 1, отличающийся тем, что в качестве катализатора в реакторе термокаталитического окисления десорбированного адсорбата используют благородные металлы.

14. Способ по п. 1, отличающийся тем, что в качестве катализатора в реакторе термокаталитического окисления десорбированного адсорбата используют оксиды переходных металлов.

15. Способ по п. 1, отличающийся тем, что перед стадией нагрева адсорбента с десорбцией адсорбата выполняют продувку слоя адсорбента сухим азотом и сбор выделенной жидкой фазы в дополнительном сборнике с объединением газов продувки и отработанного газа регенерации.

16. Способ по п. 1, отличающийся тем, что отработанный газ регенерации после дополнительного охлаждающего аппарата направляют напрямую в реактор термокаталитического окисления.

17. Способ по п. 16, отличающийся тем, что отработанный газ регенерации перед термокаталитическим реактором объединяют с другими утилизируемыми потоками производства по переработке природного газа.

18. Способ по п. 1, отличающийся тем, что регенерирующий и охлаждающий газ вырабатывают на установке деазотирования природного газа производства по переработке природного газа.

| СПОСОБ РЕГЕНЕРАЦИИ АДСОРБЕРА ОТ ВЛАГИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2239489C2 |

| СПОСОБ РЕГЕНЕРАЦИИ АДСОРБЕНТА ОСУШКИ ПРИРОДНЫХ ГАЗОВ | 2017 |

|

RU2669269C2 |

| АДСОРБЦИОННАЯ УСТАНОВКА ПОДГОТОВКИ ПРИРОДНОГО ГАЗА К ТРАНСПОРТУ | 2020 |

|

RU2750699C1 |

| FR 2856607 B1, 18.08.2006. | |||

Авторы

Даты

2022-12-19—Публикация

2022-04-14—Подача