Способ переработки магистрального природного газа может быть использован в газовой промышленности в условиях изменяющегося состава природного газа.

Природный газ, состоящий, в основном, из метана, содержит в себе ряд примесей: воду, азот, сероводород, диоксид углерода, гелий, меркаптаны и легкие углеводороды, представленные этаном, пропаном, бутаном, являющихся, с одной стороны, вредными примесями, ухудшающими качество топливного газа, например теплоту сгорания, а с другой – ценным сырьем газохимической промышленности в производстве метанола, элементарной серы, сульфидов, непредельных углеводородов и, опосредованно, полимеров, спиртов, гликолей и т.д. По мере эксплуатации газовых месторождений природный газ, поступающий в магистральные трубопроводы для транспортировки на газоперерабатывающие предприятия, постепенно обогащается азотом, что существенно снижает теплотворную способность природного газа и усложняет технологию получения топливного газа, поскольку возникает необходимость удаления азота из-за его существенного избытка в природном газе энергозатратными криогенными методами, требующими конденсации метана.

Известен способ переработки природного газа, включающий многоступенчатую низкотемпературную конденсацию охлажденного сжиженного газа путем его сепарации, разделения полученных газовых потоков, дросселирования, охлаждения их в турбодетандере и ректификацию с получением метановой и этановой фракций, где после сепарации газовый поток разделяют на два в объемном соотношении 1:4, из них второй – больший – поток подают на охлаждение в турбодетандер, при этом ректификацию осуществляют ступенчато в разъемном деметанизаторе, состоящем из верхней и нижней колонн, под давлением 1,58 МПа и в этановой колонне под давлением 2,96 МПа, подвод тепла в нижнюю колонну деметанизатора и этановую колонну осуществляют из трех теплообменников с использованием в качестве теплоносителя исходного природного газа (патент на изобретение RU № 2157721 С1, МПК B01D 53/00, D01D 53/75, заявлен 30.03.2000, опубликован 20.10.2000). Основными недостатками данного способа являются:

1) ограниченное количество видов товарных продуктов, получаемых из природного газа: метановая фракция, этановая фракция и широкая фракция легких углеводородов, не позволяющее в полной мере использовать товарный потенциал природного газа;

2) низкое качество метановой фракции как топливного газа при наличии в ней значительного количества азота, снижающего теплотворную способность топливного газа.

Известен также способ переработки природного газа, заключающийся в том, что поток природного газа разделяют на две части, которые после раздельного охлаждения и частичной конденсации снова объединяют и сепарируют, отсепарированный газ разделяют на два потока, один из которых охлаждают, а другой поток обогащают азотом, после чего полученные потоки объединяют и передают на сепарирование, полученный после сепарации газ расширяют и подают в колонну обогащения азота для получения метан-азотного газа, который дросселируют, частично испаряют, сепарируют и после охлаждения повторно сепарируют, после чего большую его часть и всю жидкость направляют в колонну разделения азота и метана, а меньшую часть после охлаждения в гелиевой колонне также направляют в колонну разделения азота и метана, из которой осуществляют отбор азотногелиевого газа и азотометановой жидкости, которую охлаждают, дросселируют и вновь подают в колонну разделения азота и метана, откуда отбирают жидкий метан, который сжимают и после испарения и нагрева эжектируют в поток метана, полученный объединенный поток метана смешивают с циркуляционным метаном, последовательно охлаждают и сжимают для вывода товарного газа, часть которого отводят для получения циркуляционного метана (патент на изобретение RU № 2502545 С1, МПК F25J 3/00, C07C 7/00, B01D 53/00, заявлен 08.08.2012, опубликован 27.12.2013). Основными недостатками данного способа являются:

1) чрезмерное усложнение способа в отношении формирования системы рекуперативного теплообмена, состоящей из 18 аппаратов, не считая встроенных в колонные аппараты теплообменных систем, приводящее к снижению коэффициента полезного действия рекуперативной системы в целом, по крайней мере, на 10-15% с эквивалентным увеличением капитальных затрат на создание системы теплообмена;

2) отсутствие получения сжиженного топливного газа;

3) усложнение регулирования процесса в связи с тем, что перерабатываемые потоки делят на несколько раздельно обрабатываемых потоков, которые после обработки вновь соединяют и направляют в аппарат переработки суммарного потока, например поток природного газа, поступающий на вход устройства, разделяют на две части и большую часть этого потока последовательно охлаждают в теплообменниках с первого по третий (1)-(3), а меньшую часть этого потока природного газа охлаждают в четвертом теплообменнике (4) и передают в деметанизатор, однако при изменении теплового баланса хотя бы в одном из четырех теплообменников нарушится работа деметанизатора и далее всей системы в целом.

Известен способ производства продуктов из природного газа, включающий охлаждение сжатого сырьевого природного газа, содержащего гелий в количестве менее чем 0,5 об.% и метан, с получением из части природного газа сжиженной первой текучей среды, содержащей гелий и метан; снижение давления части первой текучей среды с получением первой текучей среды при пониженном давлении и разделение первой текучей среды при пониженном давлении на первый пар, содержащий гелий и метан, и первую жидкость, содержащую метан, в молярном соотношении первого пара к первой жидкости от 0,0001 до 0,04; отведение части сырого гелия из части первого пара; снижение давления части первой жидкости с получением текучей среды при пониженном давлении и разделение указанной среды с получением пара, содержащего метан, и жидкости, содержащей метан; реакцию части метана из пара, содержащего метан, с получением части синтез-газа; и отведение части продукта сжиженного природного газа из части жидкости, содержащей метан (патент на изобретение RU № 2350553 С2, МПК F25J 3/00, C01В 3/34, С01В 2/00, заявлен 11.01.2007, опубликован 27.03.2009). Основным недостатком данного способа является отсутствие отбора из исходного газа легких углеводородов: этана, пропана, бутана и т.д. вплоть до гептана (табл. 1, 2) в комплексе, покомпонентно или в виде отдельных фракций, являющихся ценным сырьем нефтехимической промышленности, поскольку сохранение этих компонентов в товарном метане является отрицательным фактором способа, приводящим к снижению теплотворной способности топлива.

Известен также способ переработки природного газа на основе процесса извлечения тяжелой и легкой фракций из богатого углеводородами сырья фракции, преимущественно природного газа. Указанный процесс включает:

а) частичную конденсацию указанного сырья;

б) ректификационное извлечение из сырья фракции тяжелой жидкой фракции на первой стадии разделения;

в) частичную конденсацию полученной в результате ректификации на стадии б газовой фазы;

г) ректификационное разделение указанной газовой фазы на жидкую метановую фракцию и легкую газовую фракцию на второй стадии разделения;

при этом первая стадия разделения функционирует при давлении, как минимум, 25 атм, давление указанной газовой фазы (10) не увеличивается прежде, чем она станет сырьем второй стадии разделения, рефлюкс второй стадии разделения получают при помощи замкнутого холодильного цикла, а хладагент, циркулирующий в указанном замкнутом холодильном цикле, испаряется при двух различных температурах для рефлюксных потоков (14) и (15) в парциальном конденсаторе и выносном конденсаторе второй стадии разделения (патент US № 2015/0052938 A1, МПК F25J 1/00, заявлен 19.08.2014, опубликован 26.02.2015). Основными недостатками данного способа являются:

1) получение в виде тяжелой жидкой фракции совокупности углеводородов от этана до более тяжелых углеводородов, требующее дополнительного существенного увеличения давления этого потока сверх технологической необходимости для его дальнейшей транспортировки потребителю во избежание испарения этана из жидкой фазы при снижении давления в транспортном трубопроводе из-за потерь напора;

1) неполное использование товарного потенциала природного газа, т.к. углеводороды жидкой фазы могут служить исходным сырьем для различных потребителей, в частности, входящий в состав углеводородов тяжелой жидкой фракции этан может служить сырьем для разнообразных процессов предприятий нефтехимической промышленности, например, пиролиза с получением этилена и дальнейшего синтеза полиэтилена, этанола, окиси этилена и др., тогда как пропан может использоваться для деасфальтизации гудрона на нефтеперерабатывающем заводе;

2) отсутствие вариативности транспорта основного конечного продукта потребителю из-за перевода получаемой жидкой метановой фракции в газовую фазу, сводящего решение задачи к трубопроводному транспорту газообразной метановой фракции.

Известен также способ фракционирования природного газа, включающий адсорбционную осушку и очистку газа, последующую низкотемпературную конденсацию и ректификацию осушенного и очищенного газа с выделением этановой фракции, широкой фракции легких углеводородов, гелиевого концентрата, метановых фракций среднего и низкого давления, при этом часть осушенного и очищенного газа перед его низкотемпературной конденсацией и ректификацией отводят и смешивают с метановой фракцией низкого давления в соотношении 2,3-2,5:1, обеспечивающем теплотворную способность полученной смеси при стандартных условиях не менее 32,5 МДж/м3 (патент на изобретение RU № 2354901 С1, МПК F25J 3/00, заявлен 20.08.2007, опубликован 10.05.2009). Основными недостатками данного способа являются:

1) потеря неизвлекаемых из отводимой части осушенного и очищенного газа ценных компонентов: этана, широкой фракции легких углеводородов, гелиевого концентрата, из-за использования части осушенного и очищенного газа в качестве низкокалорийного компонента товарного топлива;

2) отсутствие возможности получения сжиженного товарного газа;

3) удорожание конечного топливного газа в связи с использованием части дорогостоящего осушенного и очищенного газа в качестве низкокалорийного компонента товарного топлива;

4) заложенная в показатели качества вырабатываемого топливного газа как смеси части осушенного и очищенного газа с метановой фракцией низкого давления теплота сгорания не менее 32,5 МДж/м3, приводящая к дополнительным затратам дорогостоящей высококалорийной метановой фракции низкого давления, поскольку согласно ГОСТ 5542-2014 «Газы горючие природные для промышленного и коммунально-бытового назначения. Технические условия» низшая теплотворная способность топлива, определенная при температуре 20°С и давлении 101,325 кПа, должна составлять не менее 31,8 МДж/м3.

Задача, на решение которой направлено заявленное техническое изобретение, заключается в разработке энергосберегающего способа переработки магистрального природного газа с низкой теплотворной способностью и высоким содержанием азота в товарный топливный газ и широкий ассортимент товарных продуктов.

Поставленная задача решается за счет того, что в способе переработки магистрального природного газа с низкой теплотворной способностью с целью выработки товарных продуктов, включающем стадию цеолитной осушки и очистки исходного магистрального природного газа от примесей, стадию криогенного разделение природного газа с извлечением гелия, азота, метана, этана и широкой фракции легких углеводородов, последующие стадию очистки широкой фракции легких углеводородов от примесей и стадию извлечения товарных сжиженных углеводородных газов в виде пропана, бутана, фракции С5 и выше, исходный магистральный природный газ делят на три части: первую часть исходного магистрального природного газа отправляют на выработку для собственных нужд электроэнергии, водяного пара, теплофикационной воды и тепловой энергии, вторую часть исходного магистрального природного газа отправляют на выработку товарных продуктов через последовательные стадии цеолитной осушки и очистки исходного магистрального природного газа от примесей и криогенного разделения природного газа с извлечением гелия, метана, этана и широкой фракции легких углеводородов, последующие стадии очистки широкой фракции легких углеводородов от примесей и извлечения товарных сжиженных углеводородных газов в виде пропана, бутана, фракции С5 и выше, третью часть исходного магистрального природного газа отправляют на компаундирование с метаном, выделенным из второй части исходного магистрального природного газа на стадии криогенного разделения природного газа, при этом часть метана, выделенного из второй части исходного магистрального природного газа на стадии криогенного разделения природного газа, используют на стадии цеолитной осушки и очистки второй части исходного магистрального природного газа для регенерации и охлаждения адсорбента после регенерации, последовательно пропуская метан через детандер, слой охлаждаемого адсорбента, межтрубное пространство рекуперативного теплообменника, трубный змеевик трубчатой печи, слой регенерируемого адсорбента, трубное пространство рекуперативного теплообменника, воздушный холодильник и сепаратор, в котором газ регенерации разделяют на метановую фракцию и водометанольный конденсат, после чего метановую фракцию сжимают компрессором, размещенным на оси турбодетандерного агрегата, и отправляют на компаундирование с оставшейся частью метана, выделенного из второй части исходного магистрального природного газа на стадии криогенного разделения природного газа, а водометанольный конденсат отправляют на сжигание в трубчатую печь в качестве компонента топлива или на выделение метанола в ректификационную колонну. Данное решение позволяет подвергать глубокой осушке и очистке от примесей только вторую часть исходного магистрального природного газа, что существенно снижает энергозатраты и капитальные вложения на реализацию процесса в целом.

Целесообразно охлаждение газа регенерации в воздушном холодильнике обеспечивать до температуры в зимнее время в диапазоне 5-15°С и в летнее время в диапазоне 15-45°С, что позволит наиболее полно использовать охлаждающий потенциал атмосферного воздуха, обеспечивая, соответственно, более и менее глубокое обезвоживание метановой фракции, образующейся из части метана, выделенного из второй части исходного магистрального природного газа на стадии криогенного разделения природного газа, используемой на стадии цеолитной осушки и очистки исходного магистрального природного газа для регенерации и охлаждения адсорбента и направляемой далее на смешение, и оставшейся части метана, выделенного из второй части исходного магистрального природного газа на стадии криогенного разделения природного газа. При этом транспортируемый далее как результат данного смешения топливный газ будет иметь в зимнее время более низкую точку росы, чем в летнее время, что благоприятно отразится на условиях транспортировки газа.

На стадии цеолитной осушки и очистки второй части исходного магистрального природного газа от примесей для регенерации и охлаждения адсорбента после регенерации используют метан в количестве 6-12 % от объёма второй части магистрального природного газа, что зависит от следующих факторов:

доли второй части исходного магистрального природного газа от общего объема исходного магистрального природного газа, поскольку повышение этой доли приводит к увеличению загружаемого адсорбента в адсорберы с опосредованным увеличением капитальных и эксплуатационных затрат на цеолитную осушку и очистку исходного магистрального природного газа от примесей и возрастанию расхода метана на регенерацию и охлаждение адсорбента;

температурного режима регенерации адсорбента, поскольку в процессе эксплуатации происходит постепенная дезактивация адсорбента, вызывающая необходимость увеличения температуры и расхода десорбирующего агента – метана.

Целесообразно, чтобы при компаундировании соотношение третьей части магистрального природного газа с метаном, выделенным из второй части магистрального природного газа на стадии криогенного разделения природного газа, определялось по низшей теплотворной способности получаемого товарного метана не менее 31,8 МДж/м3, что позволяет вырабатывать стандартный топливный газ для промышленных и бытовых нужд по ГОСТ 5542-2014, кроме того, при такой теплотворной способности появляется возможность получения топливного газа для двигателей внутреннего сгорания по ГОСТ 27577-2000 после дополнительного компримирования.

Целесообразно также часть метана, выделенного из второй части исходного магистрального природного газа на стадии криогенного разделения природного газа, использовать на стадии цеолитной осушки и очистки второй части исходного магистрального природного газа для регенерации адсорбента, пропуская метан последовательно через турбодетандерный агрегат, слой регенерируемого адсорбента и компрессор, что в летнее время позволяет реализовать экономичную не требующую дополнительного подвода теплоты регенерацию адсорбента, поскольку десорбированная влага, поступающая далее в товарный метан, не приводит к образованию кристаллогидратов.

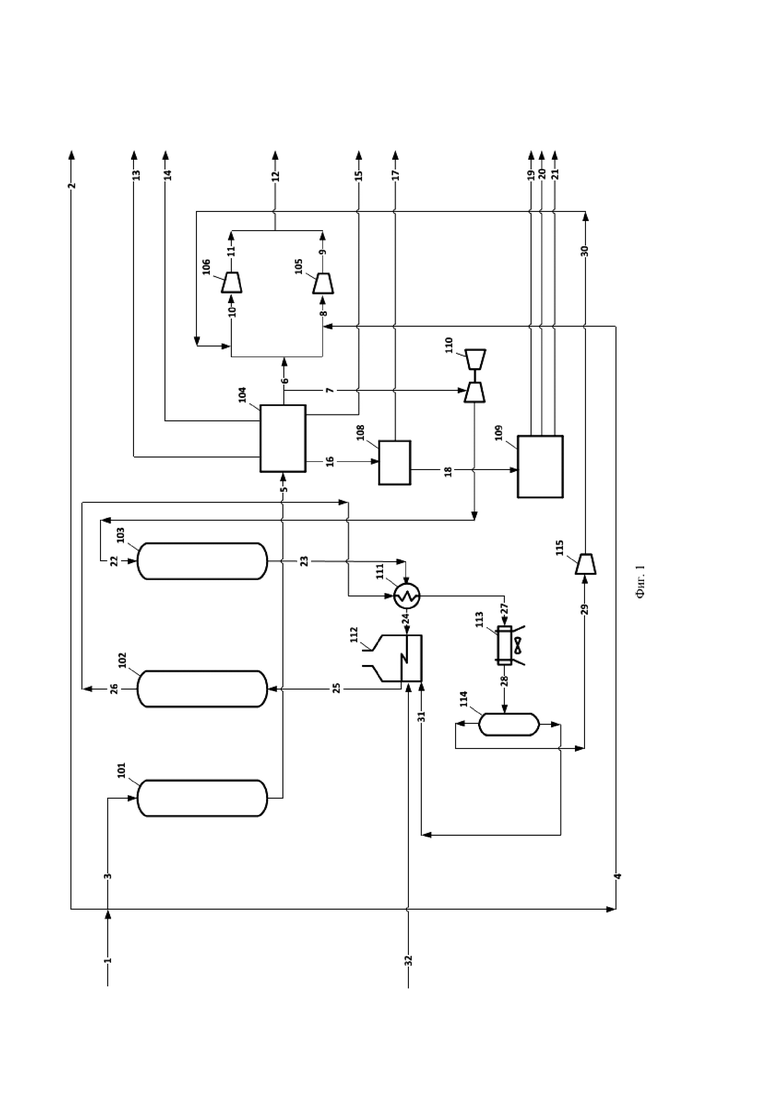

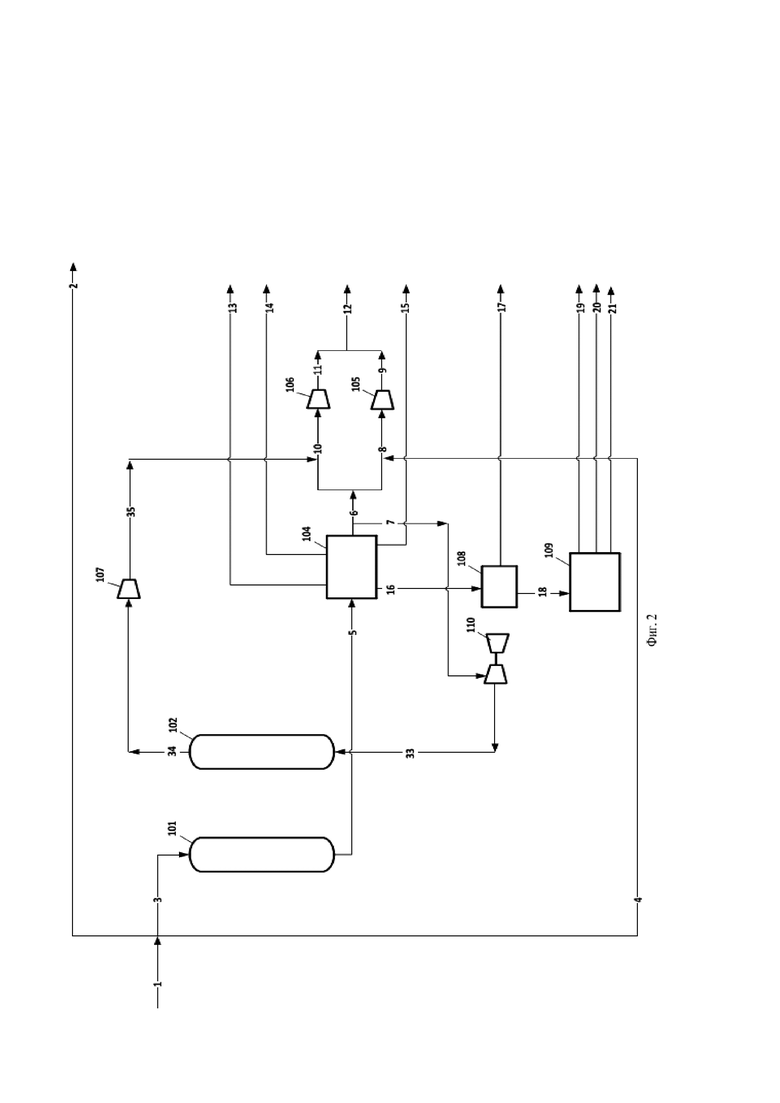

Заявляемый способ переработки магистрального природного газа с низкой теплотворной способностью может быть реализован по следующим схемам установок, представленным на фигурах 1 и 2, различающихся оформлением стадии цеолитной осушки и очистки второй части исходного магистрального природного газа от примесей во время периодов регенерации и охлаждения адсорбента.

101 – адсорбер периода цеолитной осушки и очистки исходного магистрального природного газа от примесей;

102 – адсорбер периода регенерации адсорбента;

103 – адсорбер периода охлаждения адсорбента;

104 – блок криогенного разделения природного газа;

105, 106, 107, 115 – компрессор;

108 – блок очистки ШФЛУ от примесей;

109 – блок газофракционирования;

110 – турбодетандерный агрегат;

111 – рекуперативный теплообменник;

112 – трубчатая печь;

113 – воздушный холодильник;

114 – сепаратор;

1-35 – трубопроводы.

На фигуре 1 приведена схема установки, реализуемая в зимнее время переработки магистрального природного газа, когда наличие влаги в товарном метане приводит к опасности образования кристаллогидратов во время транспортировки.

Исходный магистральный природный газ поступает на переработку по трубопроводу 1 и делится на три части.

Первую часть исходного магистрального природного газа по трубопроводу 2 отправляют на выработку для собственных нужд электроэнергии, водяного пара, теплофикационной воды и тепловой энергии.

Вторую часть исходного магистрального природного газа отправляют по трубопроводу 3 в верхнюю часть адсорбера периода цеолитной осушки и очистки исходного магистрального природного газа от примесей 101. Далее сухой газ с низа адсорбера периода цеолитной осушки и очистки исходного магистрального природного газа от примесей 101 по трубопроводу 5 направляют в блок криогенного разделения природного газа 104, где извлекают гелий, азот, метан, этан и широкую фракцию легких углеводородов (ШФЛУ).

Метан, выделенный из второй части исходного магистрального природного газа на блоке криогенного разделения природного газа 104, выводят по трубопроводу 6, разделяют между двумя трубопроводами 8 и 10 для отправки на компрессора 105 и 106, соответственно, после чего потоки сжатого газа по соответствующим трубопроводам 9 и 11 объединяют и направляют в виде товарного продукта потребителям по трубопроводу 12.

Часть метана, выделенного из второй части исходного магистрального природного газа на блоке криогенного разделения природного газа 104, поступает сначала по трубопроводу 7 в расширительную часть турбодетандерного агрегата 110 и далее по трубопроводу 22 в верхнюю часть адсорбера периода охлаждения адсорбента 103 для охлаждения адсорбента после регенерации. Нагретый газовый поток, пройдя слой охлаждаемого адсорбента, с низа адсорбера периода охлаждения адсорбента 103 отправляется для дальнейшего повышения температуры по трубопроводу 23 в межтрубное пространство рекуперативного теплообменника 111 и по трубопроводу 24 в трубный змеевик трубчатой печи 112, откуда по трубопроводу 25 пропускается через слой регенерируемого адсорбента в адсорбере периода регенерации адсорбента 102 и выводится для снижения температуры по трубопроводу 26 в трубное пространство рекуперативного теплообменника 111, а далее по трубопроводу 27 в воздушный холодильник 113. Охлажденный насыщенный примесями газовый поток после воздушного холодильника 113 по трубопроводу 28 поступает на разделение в сепаратор 114. Метановая фракция с верха сепаратора 114 по трубопроводу 29 сжимается компрессором 115 и по трубопроводу 30 отправляется на компаундирование с частью потока метана трубопровода 6 для дальнейшего совместного сжатия по трубопроводу 10 в компрессоре 106. Водометанольный конденсат с низа сепаратора 114 в качестве компонента топлива по трубопроводу 31 вместе с топливным газом по трубопроводу 32 поступает на сжигание в трубчатую печь 112.

Гелий, азот и этан, выделенные из второй части исходного магистрального природного газа на блоке криогенного разделения природного газа 104, в качестве товарного продукта направляются потребителям по трубопроводам 13, 14 и 15 соответственно.

ШФЛУ, состоящая преимущественно из пропана и более тяжелых углеводородов, направляется по трубопроводу 16 в блок очистки ШФЛУ от примесей 108. Извлеченные на блоке очистки ШФЛУ от примесей 108 примеси утилизируют по трубопроводу 17. Очищенная ШФЛУ по трубопроводу 18 с блока очистки ШФЛУ от примесей 108 поступает в блок газофракционирования 109, где разделяется на пропановую, бутановую и пентан-гексановую фракции, охлаждаемые и выводимые с блока 109 по трубопроводам 19, 20 и 21 соответственно.

Третью часть исходного магистрального природного газа по трубопроводу 4 отправляют на компаундирование с метаном, выделенным из второй части исходного магистрального природного газа на блоке криогенного разделения природного газа 104, в трубопровод 8 для дальнейшего сжатия в компрессоре 105.

На фигуре 2 приведена схема установки, реализуемая в летнее время переработки магистрального природного газа, когда наличие влаги в товарном метане не приводит к опасности образования кристаллогидратов во время транспортировки. Функционирование установки осуществляется аналогично описанному выше способу, реализуемому по схеме, представленной на фигуре 1.

Отличие заключается лишь в том, что часть выделенного на блоке 104 метана по трубопроводу 7 поступает сначала в расширительную часть турбодетандерного агрегата 110 и далее по трубопроводу 33 в нижнюю часть адсорбера периода регенерации адсорбента 102 для регенерации адсорбента, обеспечиваемой при сохранении температуры адсорбции за счет снижения давления, что смещает фазовое равновесие в аппарате в сторону десорбции адсорбированных ранее примесей: паров воды и метанола. Насыщенный примесями метан с верха адсорбера периода регенерации адсорбента 102 по трубопроводу 34 отправляется для сжатия на компрессор 107, откуда сжатый насыщенный примесями метан по трубопроводу 35 выводится на смешение с потоком метана трубопровода 6 для совместного сжатия в компрессоре 106 по трубопроводу 10.

Изобретение может быть использовано в газовой промышленности. Способ переработки магистрального природного газа с низкой теплотворной способностью, включающий стадию цеолитной осушки и очистки исходного магистрального природного газа от примесей, стадию криогенного разделения природного газа с извлечением гелия, азота и широкой фракции легких углеводородов, последующие стадии очистки широкой фракции легких углеводородов и стадию извлечения товарных сжиженных углеводородных газов в виде пропана, бутана, фракции С5 и выше, при этом исходный магистральный природный газ делят на три части: первую часть отправляют на выработку энергоресурсов для собственных нужд, вторую часть отправляют на выработку товарных продуктов через последовательные стадии цеолитной осушки и очистки исходного магистрального природного газа и криогенного разделения природного газа с извлечением гелия, метана и широкой фракции легких углеводородов, последующие стадии очистки широкой фракции легких углеводородов и извлечения товарных сжиженных углеводородных газов в виде пропана, бутана, фракции С5 и выше, третью часть отправляют на компаундирование с метаном, выделенным из второй части исходного магистрального природного газа. Задача изобретения - разработка энергосберегающего способа переработки магистрального природного газа. 4 з.п. ф-лы, 2 ил.

1. Способ переработки магистрального природного газа с низкой теплотворной способностью с целью выработки товарных продуктов, включающий стадию цеолитной осушки и очистки исходного магистрального природного газа от примесей, стадию криогенного разделения природного газа с извлечением гелия, азота, метана, этана и широкой фракции легких углеводородов, последующие стадию очистки широкой фракции легких углеводородов от примесей и стадию извлечения товарных сжиженных углеводородных газов в виде пропана, бутана, фракции С5 и выше, отличающийся, тем, что исходный магистральный природный газ делят на три части: первую часть исходного магистрального природного газа отправляют на выработку для собственных нужд электроэнергии, водяного пара, теплофикационной воды и тепловой энергии, вторую часть исходного магистрального природного газа отправляют на выработку товарных продуктов через последовательные стадии цеолитной осушки и очистки исходного магистрального природного газа от примесей и криогенного разделения природного газа с извлечением гелия, метана, этана и широкой фракции легких углеводородов, последующие стадии очистки широкой фракции легких углеводородов от примесей и извлечения товарных сжиженных углеводородных газов в виде пропана, бутана, фракции С5 и выше, третью часть исходного магистрального природного газа отправляют на компаундирование с метаном, выделенным из второй части исходного магистрального природного газа на стадии криогенного разделения природного газа, при этом часть метана, выделенного из второй части исходного магистрального природного газа на стадии криогенного разделения природного газа, используют на стадии цеолитной осушки и очистки второй части исходного магистрального природного газа для регенерации и охлаждения адсорбента после регенерации, последовательно пропуская метан через детандер, слой охлаждаемого адсорбента, межтрубное пространство рекуперативного теплообменника, трубный змеевик трубчатой печи, слой регенерируемого адсорбента, трубное пространство рекуперативного теплообменника, воздушный холодильник и сепаратор, в котором газ регенерации разделяют на метановую фракцию и водометанольный конденсат, после чего метановую фракцию сжимают компрессором, размещенным на оси турбодетандерного агрегата, и отправляют на компаундирование с оставшейся частью метана, выделенного из второй части исходного магистрального природного газа на стадии криогенного разделения природного газа, а водометанольный конденсат отправляют на сжигание в трубчатую печь в качестве компонента топлива или на выделение метанола в ректификационную колонну.

2. Способ по п. 1, отличающийся тем, что охлаждение газа регенерации в воздушном холодильнике обеспечивают до температуры в зимнее время в диапазоне 5-15°С и в летнее время в диапазоне 15-45°С.

3. Способ по п. 1, отличающийся тем, что на стадии цеолитной осушки и очистки второй части исходного магистрального природного газа от примесей для регенерации и охлаждения адсорбента после регенерации используют метан в количестве 6-12 % от объёма второй части магистрального природного газа.

4. Способ по п. 1, отличающийся тем, что при компаундировании соотношение третьей части магистрального природного газа с метаном, выделенным из второй части магистрального природного газа на стадии криогенного разделения природного газа, определяют по низшей теплотворной способности получаемого товарного метана не менее 31,8 МДж/м3.

5. Способ по п. 1, отличающийся тем, что часть метана, выделенного из второй части исходного магистрального природного газа на стадии криогенного разделения природного газа, используют на стадии цеолитной осушки и очистки второй части исходного магистрального природного газа для регенерации адсорбента, пропуская метан последовательно через турбодетандерный агрегат, слой регенерируемого адсорбента и компрессор.

| СПОСОБ ФРАКЦИОНИРОВАНИЯ ПРИРОДНОГО ГАЗА | 2007 |

|

RU2354901C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПРОДУКТОВ ИЗ ПРИРОДНОГО ГАЗА, ВКЛЮЧАЮЩИХ В СЕБЯ ГЕЛИЙ И СЖИЖЕННЫЙ ПРИРОДНЫЙ ГАЗ | 2007 |

|

RU2350553C2 |

| US 0004312652 A1, 26.01.1982 | |||

| US 20050000245 A1, 06.01.2005. | |||

Авторы

Даты

2017-04-03—Публикация

2016-03-24—Подача