Изобретение относится к области исследований неразрушающим контролем строительных материалов - бетонных композиций и конструкций из бетона с использованием волоконно-оптического датчика с брэгговской решеткой. Оно может быть использовано для проведения постоянного контроля деформационного состояния бетонной смеси как в процессе формирования конструкции, в процессе ее эксплуатации, путем мониторинга появления и развития повреждений в объеме исследуемого материала (появление отслоений, трещин и т.п.) под воздействием однотипной механической нагрузки.

Известен способ контроля конструкции из бетона (патент №2628447, МПК Е02В 7/06 от 05.04.2016 г.), с помощью волоконно-оптической контрольно-измерительной аппаратуры, включающий прокладку волоконно-оптических датчиков вдоль всей площади конструкции со стороны ее нижней части, подключение к считывающему волоконно-оптическому трансиверу, определяющему место повреждения и величину протечек через конструкцию. Для этого в процессе возведения основной конструкции по ее высоте, в зоне последующего создания контролируемой области, отсыпают водонепроницаемые полки с определенным шагом и уголком в сторону месторасположения волоконно-оптического датчика, прокладываемого по краям водонепроницаемых полок, а для предотвращения повреждения волоконно-оптического датчика полку выполняют шириной равной не менее 2-3 размеров от ширины контролируемой конструкции бетона.

Способ конструктивно и функционально ограничен возможностью мониторинга состояния контролируемой зоны только после возведения конструкции с определением места повреждения и величины протечек, что не позволяет проводить оперативный качественный мониторинг состояния самого композиционного материала - бетонной смеси ни в процессе формирования, ни в процессе дальнейшей эксплуатации для получения информации о повреждениях в бетоне. Волоконно-оптические датчики размещают по всей площадке конструкции без учета возможных негативных изменений композиционного материала при формовании. Волоконно-оптических датчики не защищены от негативных воздействий на них, не имеют защитной оболочки, что снижает ресурс их работоспособности.

Известен способ контроля композиционного материала строительных конструкций (пат. 2519843, МПК G01B 11/16, от 21.02.2013 г.), преимущественно бетона, заключающийся в тепловом нагружении контролируемой поверхности бетона, облучении ее когерентным лазерным излучением, регистрации поля перемещений и обнаружении дефектов по наличию аномалий - интерференционных полос. Тепловое нагружение выполняют лучом лазера с длиной волны, обеспечивающей максимальное поглощение энергии контролируемым композитом и пятном прогрева меньше поперечного размера допустимого дефекта. Энергию прогрева дозируют длительностью импульса излучения. Проводят поточечное сканирование исследуемой поверхности. Поле перемещений регистрируют методом высокоскоростной электронной корреляционной спекл-интерферометрии. Причем расстояние между точками теплового нагружения при сканировании определяют как расстояние затухания поля деформации от центра зоны теплового нагружения до наиболее удаленной точки обнаружения полосы корреляции поля спекл-структура, а регистрацию поля перемещения ведут в зоне с центром в точке приложения тепловой нагрузки. При этом зона прогрева имеет геометрическую форму, отличную от круга.

Способ ограничен возможностью проведения контроля зоны только внешнего композиционного армирования на строительных конструкциях и на машиностроительных изделиях и непосредственно на месте монтажа или эксплуатации для сокращения времени подготовительных операций на проведение контроля, а так же мобильности доставки диагностического оборудования к объекту контроля.

Известен способ измерения деформации конструкции из композиционного материала (пат. №2427795, МПК G01B 11/16, от 03.12.2009 г.), заключающийся в размещении в композиционном материале конструкции волоконно-оптической линии, с нанесенными брэгговскими решетками, в процессе изготовления слоистого полимерного композиционного материала, и определении величины механического и температурного воздействия на нее путем измерения спектрального положения пиков брэгговских решеток. Перед размещением между слоями в композиционном материале волоконно-оптической линии, с нанесенными брэгговскими решетками, определяют исходные спектральное положение пиков брэгговских решеток. Волоконно-оптические датчики размещают вдоль всей конструкции между монослоями композиционного материала. Измеряют спектральное положение пиков брэгговских решеток после изготовления конструкции из композиционного материала. Определяют распределение механических и тепловых деформаций внутри полимерного композиционного материала путем решения системы уравнений, описывающих математическую модель конструкции, и функциональных зависимостей, учитывающих значения реальных механических и тепловых деформаций и суммарных деформаций от смещения пиков брэгговских решеток. При этой оптическое волокно содержит две или более брэгговских решеток с базой не более 5 мм. Расстояние между брэгговскими решетками на одном оптическом волокне составляет не менее 5 мм.

Недостатки способа: способ ограничен определением механических деформаций только в полимерном композите, между слоями, после изготовления конструкции. Для композиционного материала - бетонной смеси и неслоистой конструкции из нее такие ограничения затрудняют обнаружение и предотвращение аварий, разрушений, так как данный материал имеет разнородный, разно-размерный заполнитель и относится к зернистым композитам. Поэтому требуется непрерывный контроль в режиме реального времени и в период формирования композиционного материала - бетонной смеси и в процессе эксплуатации путем мониторинга напряженно-деформированного состояния бетонной смеси - композиционного материала, преимущественно, в зонах наибольших и умеренных концентраций напряжений, и в допластических областях деформации конструкции.

Не проводят наблюдение за уровнем технологических деформаций непосредственно с момента создания композитного материала. Критический уровень технологических деформаций может повлиять на дальнейшую работоспособность и срок службы изготовленной конструкции. Не оптимизирован процесс размещения датчиков. Используют неограниченное количество решеток в конструкции по всему объему, что ведет к неоправданному удорожанию способа.

Известен способ определения опасного для эксплуатации состояния крупногабаритных строительных конструкций (пат. №2343446, МПК G01B 11/16, от 17.07.2006 г.). Способ заключается в том, что для предупреждения об опасности, устройство для определения опасного для эксплуатации состояния конструкции-бетона жестко крепят к одному элементу строительного сооружения, а систему фотоэлементов и жесткую опору для их установки - на другом элементе. Блок аппаратуры связывают с системой фотоэлементов, в которой размещают преобразователь и сигнальное устройство, и соединяют проводами. При этом в устройстве источник узконаправленного излучения устанавливают на элементы конструкции, в которых, при снижении несущей способности конструкции, исследуемые деформации наибольшие. Систему фотоэлементов устанавливают на фундамент или недеформируемые элементы контролируемой конструкции так, чтобы луч от источника излучения попадал в точку, соответствующую исходной базе отсчета на системе узконаправленных фотоэлементов. Далее блок аппаратуры связывают с системой фотоэлементов, который преобразует сравнительные данные от подвижного и неподвижного мест и выдает результаты в сигнальное устройство, которое своевременно информирует об опасном состоянии конструкции для дальнейшей эксплуатации.

Недостатки способа: способ ограничен определением деформации частей конструкции бетона относительно друг друга в том месте, где деформация должна быть наибольшей, не предполагая мониторинг технического состояния самой конструкций при формировании, после формирования, определения сплошности конструкции в других местах, где могут оказаться дефекты в виде трещин, коррозии и т.д. Тем самым снижается эффект своевременного обнаружения опасного состояния в самой конструкции, качество мониторинга.

Наиболее близким по технической сущности и назначению и взятым за прототип, выбран способ неразрушающего контроля деталей из композиционных материалов (пат. №2488772, МПК G01B 11/16 от 13.09.2011 г.) для выявления появляющихся дефектов, заключающийся в том, что в композицию, используемую для формирования контролируемого объекта, вводят стекловолоконный световод - материал, аналогичный используемому в качестве наполнителя для формирования каркасной матрицы детали, выполненный с возможностью прохождения через него светового луча. При этом используют сплошные отрезки стекловолоконного световода длиной больше, чем длина детали, которые размещают с пересечением траекторий вероятного формирования дефектов в объеме детали, не подвергающейся обработке. При этом о наличии дефекта судят по отсутствию прохождения светового луча или снижению яркости исходящего светового потока вследствие излома стекловолоконного световода. Проводят тестирование целостности детали по завершению процесса формирования, по завершению процесса ее обработки до заданных размеров и в процессе эксплуатации. При этом используют полупроводниковый лазер или светодиодный источник света - не белый (цветной) и пластину белого цвета в качестве экрана для изображения отраженного светового луча от зоны излома.

Недостатки известного способа:

- способ рассчитан на выявление дефектов только в слоистом полимерном композиционном материале, оптически активном, что способствует беспрепятственному прохождению через него светового луча. Причем в плоских изделиях из композиционных материалов - полимеров. Для использования же объемных конструкций, типа бетона, способ реализуем ограниченно - только для контроля целостности композита в приповерхностной зоне, и сложно и неточно реализуем в объеме конструкции т.к. невозможно установить место появления дефекта, сложно проследить его развитие. Дефект фиксируют в момент повреждения стекловолоконного световода.

- способ возможно реализовать только в полимерах при условии полной первоначальной сплошности всего изделия, иначе стекловолоконный световод, оставаясь целым в исходном состоянии, даст некачественную информацию о локальной сплошности места размещения этого световода в процессе деформации, и следовательно, не позволяет получить качественную, точную информацию о деформационных процессах в бетонной смеси и бетоне-конструкции в режиме реального времени как и о появлении дефекта, его развитии и местоположении.

Задачей изобретения является расширение функциональных возможностей и повышение качества непрерывно получаемой информации в режиме реального времени о деформационных процессах, происходящих в исследуемом композиционном материале - бетонной смеси в процессе формирования бетонной конструкции; ее техническом состоянии в процессе изготовления, после ее изготовления и в процессе эксплуатации; фиксации появления и развития дефектов, их месторасположения, и прогнозирование рабочего ресурса конструкции.

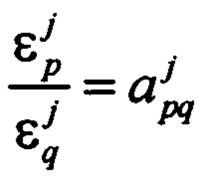

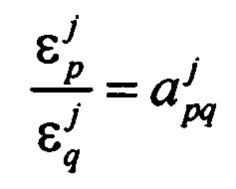

Технический результат достигается тем, что способ неразрушающего контроля конструкций из композиционного материала, заключающийся в размещении оптоволоконных линий датчиков в объеме композиционного материала с возможностью прохождения через датчики светового потока и прохождения его в местах вероятного формирования дефектов в объеме конструкции, мониторинге технического состояния конструкции на ее целостность, на наличие появившихся дефектов в процессе эксплуатации конструкции, использование лазера в качестве источника света, согласно изобретению в качестве контролируемого композиционного материала используют зернистую бетонную смесь, а конструкции - бетонные изделия, в качестве оптоволоконных датчиков используют волоконно-оптические датчики на брэгговских решетках, покрытые защитной оболочкой, обладающие антифрикционными и водонепроницаемыми свойствами, в качестве источника света и получателя информации используют интеррогатор, контроль осуществляют посредством непрерывного мониторинга в режиме реального времени, перед размещением датчиков в объеме композиционного материала проводят предварительное численное моделирование исследуемой конструкции для оптимизации зон размещения линии волоконно-оптических датчиков на брэгговских решетках в композиционном материале - бетонной смеси, размещают датчики на брэгговских решетках дискретно, преимущественно в зоне предполагаемых наибольших концентраций напряжений, где велика вероятность в объеме конструкции появления дефекта или повреждения, а также, в зоне умеренных концентраций напряжений, неразрушающий контроль осуществляют в объеме материала постоянно, начиная с формирования конструкции, при помощи волоконно-оптических датчиков на брэгговских решетках, при этом в процессе формирования контролируют уровень технологических деформаций в режиме реального времени, т.е. по полученным данным с волоконно-оптических датчиков на брэгговских решетках отслеживают фазовые переходы и уровни технологических деформаций, после формирования продолжают проводить мониторинг конструкции в процессе эксплуатации проверяют волоконно-оптические датчики на брэгговских решетках на работоспособность путем дискретного нагружения образца и снятия спектра брэгговской решетки, контролируя - имеет ли отраженный спектр один резонансный пик; при задаваемой внешней однотипной нагрузке на контролируемую конструкцию при помощи волоконно-оптических датчиков на брэгговских решетках фиксируют интеррогатором деформацию при появлении дефекта или дефектов на любом этапе непрерывного мониторинга во время эксплуатации конструкции, по наличию изменения деформированного состояния в зоне появления дефектов и изменению относительных величин:  р=1, 2, …, k, q=р+1, р+2, …, k (где

р=1, 2, …, k, q=р+1, р+2, …, k (где  - измеренные компоненты тензора деформации при помощи волоконно-оптических датчиков на брэгговских решетках в точках р и q для j - варианта нагрузок, k - число контролируемых точек,

- измеренные компоненты тензора деформации при помощи волоконно-оптических датчиков на брэгговских решетках в точках р и q для j - варианта нагрузок, k - число контролируемых точек,  - отношение деформаций), проводят мониторинг конструкции, непрерывно фиксируя интеррогатором изменения деформационного состояния конструкции преимущественно в зонах расположения волоконно-оптических датчиков на брэгговских решетках в зонах наибольших и умеренных концентраций напряжений, при этом, о сохранении целостности исходного состояния контролируемой конструкции информируют при наличии постоянства совокупности отношений деформаций

- отношение деформаций), проводят мониторинг конструкции, непрерывно фиксируя интеррогатором изменения деформационного состояния конструкции преимущественно в зонах расположения волоконно-оптических датчиков на брэгговских решетках в зонах наибольших и умеренных концентраций напряжений, при этом, о сохранении целостности исходного состояния контролируемой конструкции информируют при наличии постоянства совокупности отношений деформаций  для каждого из последующих вариантов нагружений при различных значениях числа контролируемых точек (к), а при наличии изменений отношений деформаций

для каждого из последующих вариантов нагружений при различных значениях числа контролируемых точек (к), а при наличии изменений отношений деформаций  - своевременно сигнализируют о появлении дефекта и развитии дефектности в окрестности контролируемых точек, его местоположении.

- своевременно сигнализируют о появлении дефекта и развитии дефектности в окрестности контролируемых точек, его местоположении.

Сопоставительный анализ заявляемого способа с прототипом показал, что заявляемый способ соответствует критериям «новизна», «существенные отличия» и «практическая применимость». При этом отличительные признаки изобретения решают следующие функциональные задачи:

- признак «в качестве контролируемого композиционного материала используют зернистую бетонную смесь, а конструкцию - бетонное изделие» обеспечивает расширение функциональных возможностей способа;

- признак в качестве «оптоволоконных датчиков используют волоконно-оптические датчики на брэгговских решетках, покрытые защитной оболочкой, обладающей антифрикционными и водонепроницаемыми свойствами» обеспечивает расширение функциональных возможностей способа и повышение информативности и качества мониторинга на всех этапах контроля;

- признак в качестве «источника света и получателя информации используют интеррогатор» обеспечивает расширение функциональных и конструктивных возможностей способа, повышение информативности и качества мониторинга на всех этапах контроля;

- признак «контроль осуществляют посредством непрерывного мониторинга в режиме реального времени» обеспечивает повышение качества и постоянство получаемой информации и своевременную, оперативную фиксацию появления и развития дефектов как в бетонной конструкции, так и в композиционном материале в целом;

- признак «перед размещением датчиков в объеме композиционного материала проводят предварительное численное моделирование исследуемой конструкции для оптимизации зон размещения линии волоконно-оптических датчиков на брэгговских решетках в композиционном материале - бетонной смеси» обеспечивает повышение точности и качества мониторинга, расширение функциональных возможностей способа;

- признак «размещают датчики на брэгговских решетках дискретно, преимущественно в зоне предполагаемых наибольших концентраций напряжений, где велика вероятность в объеме конструкции появления дефекта или повреждения, и в зоне умеренных концентраций напряжений» обеспечивает повышение качества проведения мониторинга;

- признак «неразрушающий контроль осуществляют в объеме материала постоянно, начиная с формирования конструкции, при помощи волоконно-оптических датчиков на брэгговских решетках», «в процессе формирования контролируют уровень технологических деформаций» обеспечивает расширение функциональных возможностей за счет своевременного выявления на всех этапах особенностей формирования конструкции и наличия постоянной информации о возможных отклонениях от заданного;

- признак «после формирования конструкции проводят мониторинг конструкции в процессе эксплуатации: проверяют волоконно-оптические датчики на брэгговских решетках на работоспособность путем дискретного нагружения образца и снятия спектра брэгговской решетки, контролируя - имеет ли отраженный спектр один резонансный пик» обеспечивает повышение качества информации и работоспособность датчиков;

- признак «при задаваемой внешней однотипной нагрузке на контролируемую конструкцию при помощи волоконно-оптических датчиков на брэгговских решетках фиксируют интеррогатором деформацию ее при появлении дефекта или дефектов на любом этапе непрерывного мониторинга во время ее эксплуатации, по наличию изменения деформированного состояния в зоне появления дефектов и изменению относительных величин:  р=1, 2, …, k, q=р+1, р+2, …, k (где

р=1, 2, …, k, q=р+1, р+2, …, k (где  - измеренные компоненты тензора деформации при помощи волоконно-оптических датчиков на брэгговских решетках в точках р и q для j - варианта нагрузок, k - число контролируемых точек,

- измеренные компоненты тензора деформации при помощи волоконно-оптических датчиков на брэгговских решетках в точках р и q для j - варианта нагрузок, k - число контролируемых точек,  - отношение деформаций); проводят мониторинг конструкции, непрерывно фиксируя интеррогатором изменения деформационного состояния конструкции преимущественно в зонах расположения волоконно-оптических датчиков на брэгговских решетках в зонах наибольших и умеренных концентраций напряжений, при этом, о сохранении целостности исходного состояния контролируемой конструкции информируют при постоянстве совокупности отношения деформаций

- отношение деформаций); проводят мониторинг конструкции, непрерывно фиксируя интеррогатором изменения деформационного состояния конструкции преимущественно в зонах расположения волоконно-оптических датчиков на брэгговских решетках в зонах наибольших и умеренных концентраций напряжений, при этом, о сохранении целостности исходного состояния контролируемой конструкции информируют при постоянстве совокупности отношения деформаций  для каждого из последующих вариантов нагружений при различных значениях числа контролируемых точек (k), а при наличии изменений отношений деформаций

для каждого из последующих вариантов нагружений при различных значениях числа контролируемых точек (k), а при наличии изменений отношений деформаций  - своевременно сигнализируют о появлении дефекта и развитии дефектности в окрестности контролируемых точек, его местоположении» обеспечивает расширение функциональных возможностей способа в целом, повышение качества и постоянство получаемой информации, возможность оперативно ее фиксировать и предупреждать о возможном снижении допустимого уровня дефектности, о повышении несущей способности бетонной конструкции.

- своевременно сигнализируют о появлении дефекта и развитии дефектности в окрестности контролируемых точек, его местоположении» обеспечивает расширение функциональных возможностей способа в целом, повышение качества и постоянство получаемой информации, возможность оперативно ее фиксировать и предупреждать о возможном снижении допустимого уровня дефектности, о повышении несущей способности бетонной конструкции.

Способ осуществляется следующим образом.

Проводят контроль путем мониторинга деформационного состояния в начальной стадии композиционного материала - бетонной смеси, а затем в конструкции - бетонном изделии.

Перед проведением контроля создают численную модель напряженно-деформированного состояния конструкции из бетона с учетом упругих характеристик материала для оптимального расположения датчиков, используя результаты численного анализа напряженно-деформированного состояния при воздействии однотипных внешних нагрузок. На основе этих полученных численных результатов волоконно-оптические датчики на брэгговских решетках размещают в зонах концентрации напряжений, где велика вероятность появления в конструкции дефекта или повреждения и в зоне с умеренной концентрацией напряжений.

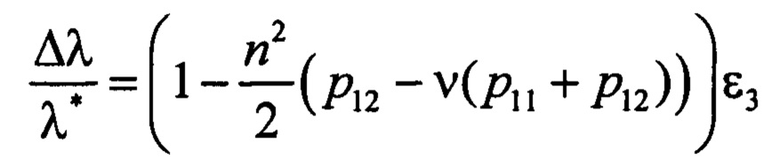

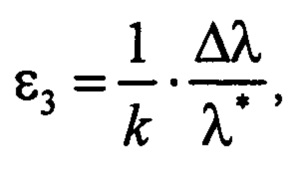

Процесс мониторинга осуществляют следующим образом: оптимальное количество датчиков, определенное по результатам предварительного моделирования, внедряют в бетонную смесь, представляющую собой композиционный материал. В качестве защитной оболочки волоконно-оптических датчиков на брэгговских решетках используют защитную оболочку, обладающую антрифрикционными и водостойкими свойствами, например, из антифрикционного материала на основе полиимидного олигомера типа «Миалон». Перед размещением датчиков в бетонную смесь определяют исходные значения длин волн у брэгговских решеток. Интеррогатор - система, содержащая лазер, генерирует и передает по оптическому волокну широкополосный в заданном интервале длин волн оптический сигнал ψ(λ) (λ - длина волны). На каждой брэгговской решетке часть этого сигнала отражается. Основная часть отраженного оптического сигнала имеет длину волны λ - резонансная длина волны отраженного спектра. Величина этой волны прямо пропорциональна эффективному показателю преломления n и геометрической длине периода брэгговской решетки L. Эта зависимость и определяет возможность регистрации изменения относительной длины периода ΔL/L по анализу изменения относительной величины резонансной длины волны отраженного спектра Δλ/λ. Для вычисления деформаций на основе экспериментальной информации, полученной от волоконно-оптического датчика на брэгговской решетке, и на основании предположения об одноосном напряженном состоянии в зоне оптического волокна и брэгговской решетки (Δλ1=Δλ2=Δλ) можно получить следующие зависимости:

или

или

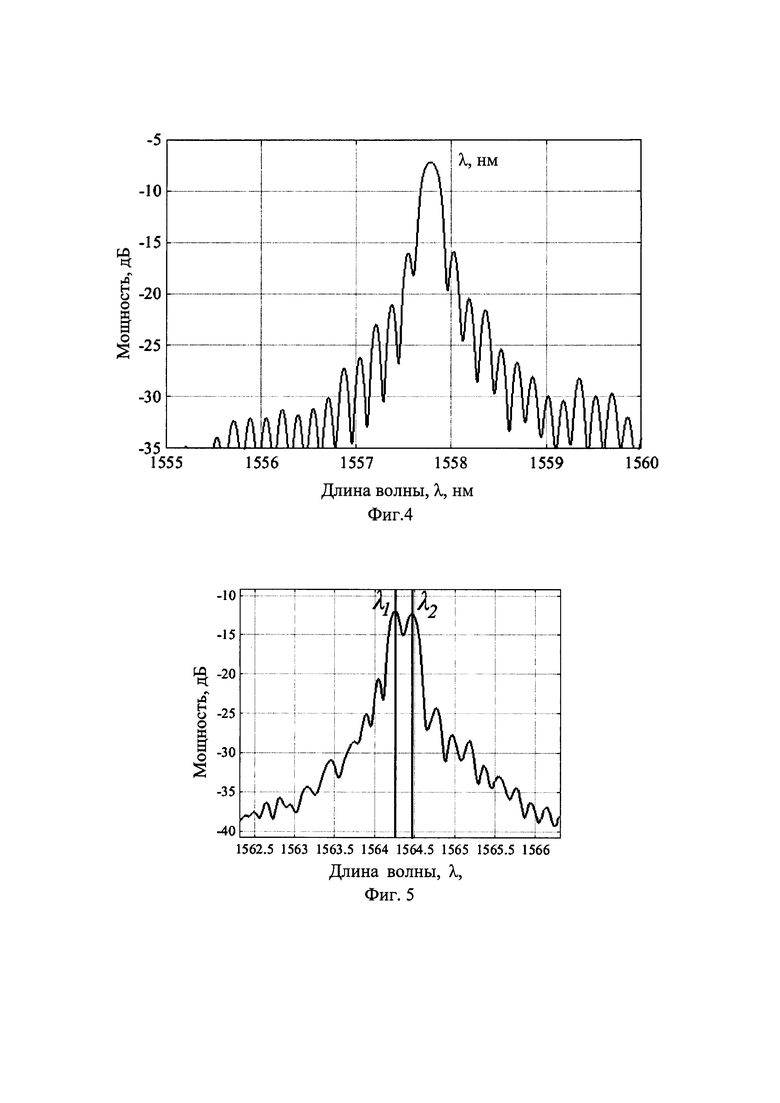

где λ* - резонансная длина волны в начальный момент времени, ν - коэффициент Пуассона оптического волокна. Для используемых оптических волокон из кварцевого стекла k=0.78. Данные с интеррогатора передаются на отдельно вынесенный компьютер и сохраняются в базе данных. На компьютере проверяется спектр брэгговской решетки: наличие только одного резонансного пика свидетельствует о работоспособности датчика. Спектр, имеющий два и более резонансных пика, свидетельствует о том, что датчик находится в неблагоприятных для него условиях. Например, в материале высок уровень технологических деформаций или датчик подвергается сложнонапряженному состоянию.

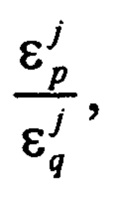

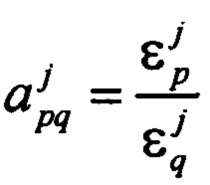

Мониторинг деформационного состояния контролируемой конструкции при появлении дефекта фиксирует изменение напряженно-деформированного состояния в окрестности дефекта и соответственно изменение относительных величин  р=1, 2, …, k, q=р+1, р+2, …, k, где

р=1, 2, …, k, q=р+1, р+2, …, k, где  - измеренные компоненты тензора деформации в точках р и q для j - варианта нагрузок, k - число контролируемых точек,

- измеренные компоненты тензора деформации в точках р и q для j - варианта нагрузок, k - число контролируемых точек,  - отношение деформаций. При сохранении целостности контролируемого объема материала совокупность отношений деформаций

- отношение деформаций. При сохранении целостности контролируемого объема материала совокупность отношений деформаций  для каждого из вариантов нагружений сохраняется неизменной при различных значениях kj. При появлении дефекта, зона которого захватывает одну из рассматриваемых точек, произойдут локальные изменения деформации в этой точке и соответственно изменение отношений деформаций

для каждого из вариантов нагружений сохраняется неизменной при различных значениях kj. При появлении дефекта, зона которого захватывает одну из рассматриваемых точек, произойдут локальные изменения деформации в этой точке и соответственно изменение отношений деформаций  (q=1, 2, …, n), которые свидетельствуют о появлении дефекта в окрестности контролируемых точек. Таким образом, для практического применения данного способа появляется возможность ограничиться минимальным количеством волоконно-оптических датчиков на брэгговских решетках.

(q=1, 2, …, n), которые свидетельствуют о появлении дефекта в окрестности контролируемых точек. Таким образом, для практического применения данного способа появляется возможность ограничиться минимальным количеством волоконно-оптических датчиков на брэгговских решетках.

В процессе мониторинга для каждого варианта нагрузок фиксируют деформации с каждого из волоконно-оптических датчиков на брэгговских решетках εi и находят отношения деформаций  на основе показаний различных волоконно-оптических датчиков на брэгговских решетках. В случае, когда в процессе мониторинга наблюдают изменения некоторых из отношений деформаций -

на основе показаний различных волоконно-оптических датчиков на брэгговских решетках. В случае, когда в процессе мониторинга наблюдают изменения некоторых из отношений деформаций -  то эти изменения, связанные с данными определенного датчика, свидетельствуют о моменте появления дефекта, а с продолжением мониторинга - о развитии дефектов в зоне, соответствующей данному датчику. Таким образом, изменение в процессе наблюдения относительной величины

то эти изменения, связанные с данными определенного датчика, свидетельствуют о моменте появления дефекта, а с продолжением мониторинга - о развитии дефектов в зоне, соответствующей данному датчику. Таким образом, изменение в процессе наблюдения относительной величины  позволяет делать заключение о степени опасности, оперативно диагностировать контролируемый материал, появление дефекта и его развитие.

позволяет делать заключение о степени опасности, оперативно диагностировать контролируемый материал, появление дефекта и его развитие.

Пример конкретного выполнения.

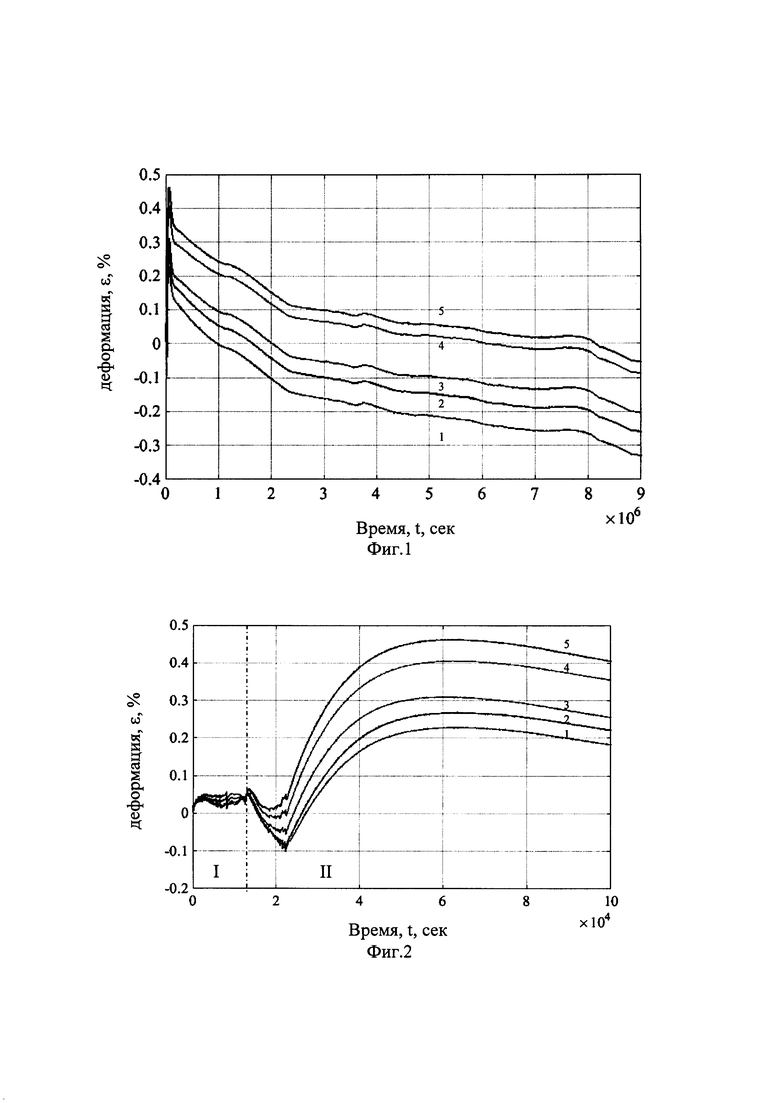

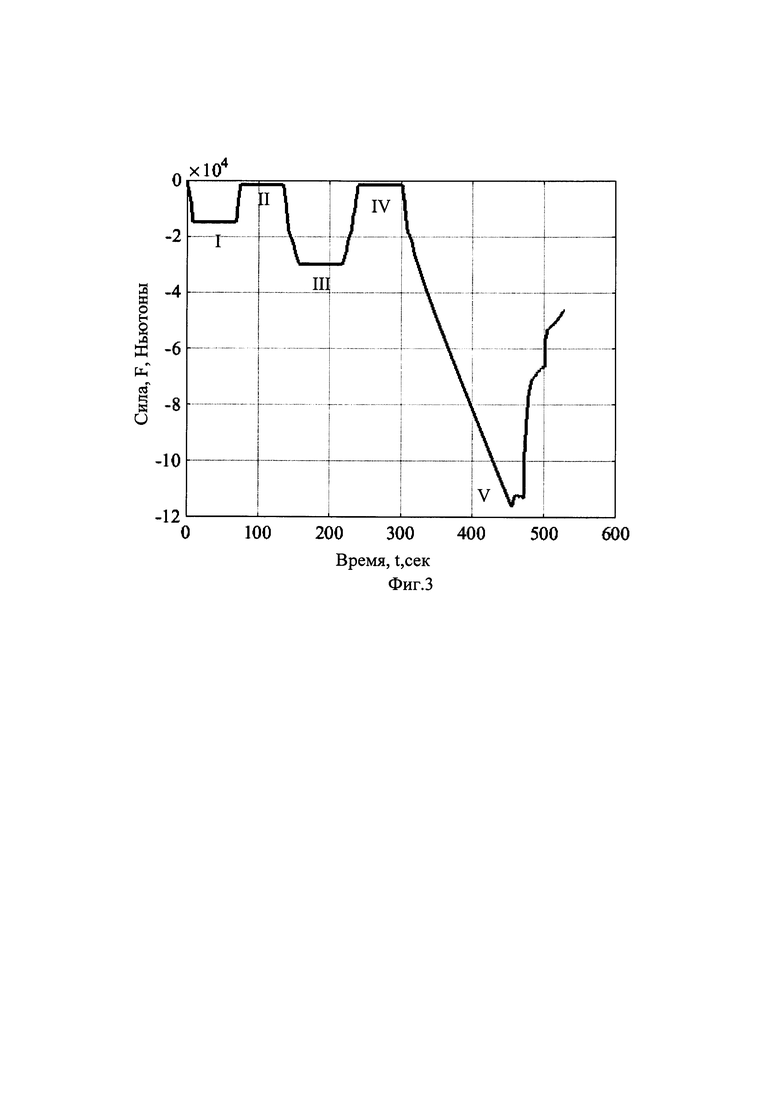

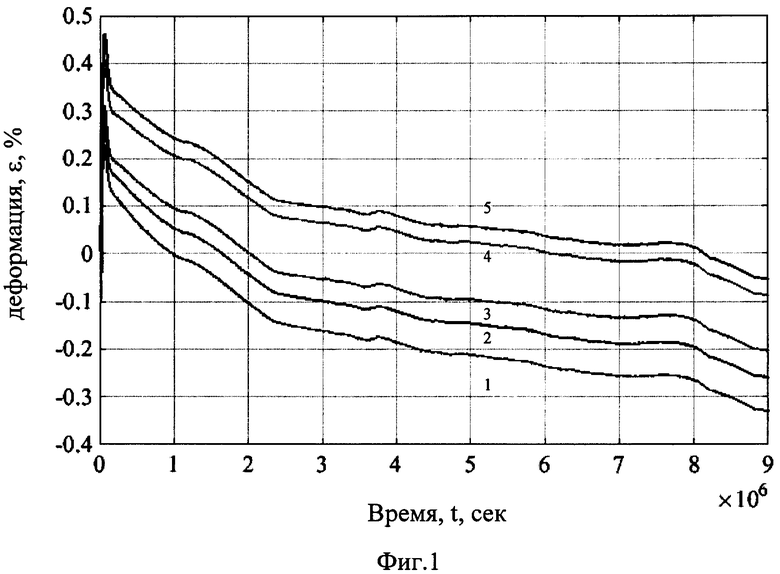

Для проведения контроля конструкции из зернистого композиционного материала готовят образец, формируя его из бетонной смеси класса прочности В15, представляющий собой бетонный цилиндр диаметром 150 мм и высотой 400 мм (не показано). Формирование и затвердевание осуществляют в полипропиленовом резервуаре цилиндрической формы с дном и свободной поверхностью верха соответствующих размеров. На подвесе внутри резервуара (сквозь дно) размещают линию волоконно-оптических датчиков на брэгговских решетках, имеющих защитную оболочку из антифрикционного материала на основе полиимидного олигомера типа «Миалон». После размещения линии волоконно-оптических датчиков на брэгговских решетках производится послойное (с уплотнением и вибрированием) заполнение резервуара бетонной смесью до уровня свободной поверхности. Линию волоконно-оптических датчиков на брэгговских решетках (сквозь дно) после размещения фиксируют погруженной в бетонный образец посредством отвеса с заданным преднатяжением. Показания датчиков в режиме реального времени с периодичностью 1 раз в секунду записываются в базу данных при помощи интеррогатора на отдельно вынесенном персональном компьютере (не показано). На фигуре 1 показаны результаты мониторинга в период формирования конструкции из бетонной смеси - композиционном материале сначала и до завершения в режиме реального времени, полученные с датчиков 1-5. На фигуре 2 показаны развернуто процессы формирования бетона из бетонной смеси (см. фиг. 1) - по фазам: в жидкой фазе (поз. I) и в твердой фазе (поз. II), полученные с датчиков 1-5. В контролируемом композиционном материале - бетонной смеси и бетоне - конструкции промышленного масштаба такие датчики устанавливают после проведения предварительного численного моделирования и размещают в зонах концентрации напряжений, где в конструкции велика вероятность появления дефекта (разрушения) и в зоне без концентрации напряжений. После затвердевания получают конструкцию (не показано). На фигуре 3 показана схема режима нагружения исследуемой конструкции в виде бетонного образца. Режим нагружения - дискретный, путем сжатия в два этапа. На первом этапе проверяют работоспособность волоконно-оптических датчиков на брэгговских решетках. Для этого преднагружают конструкцию - образец в режиме: сжатие до 1.8 тонн, последующая минутная выдержка (фиг. 3 поз. I), и последующая разгрузка, а затем вновь минутная выдержка (фиг. 3 поз. II). Снимают спектр Брэгговской решетки (фиг. 4, 5). Этот этап может быть повторен несколько раз, в том числе и с небольшим увеличением сжатия (фиг. 3 поз. III-IV), например, до 3 тонн (1 тонна=10 кН). Повторяемость спектра, имеющего только один резонансный пик (фиг. 4) на этапах (фиг. 3 поз. I и III), свидетельствует о работоспособности датчика. Спектр, имеющий два и более резонансных пика, как показано на фиг. 5, свидетельствует о том, что датчик находится в неблагоприятных для него условиях, например, в композиционном материале высок уровень технологических деформаций или датчик подвергается сложнонапряженному состоянию.

На втором этапе исследуемую конструкцию подвергают сжатию до разрушения (фиг. 3 поз. IV-V). Далее определяют необходимые для дальнейшей работы экспериментальные характеристики образца, а так же получают информацию о развитии дефектов (в виде трещин) в исследуемом образце при помощи тех же волоконно-оптических датчиков на брэгговских решетках, что и при формировании конструкции.

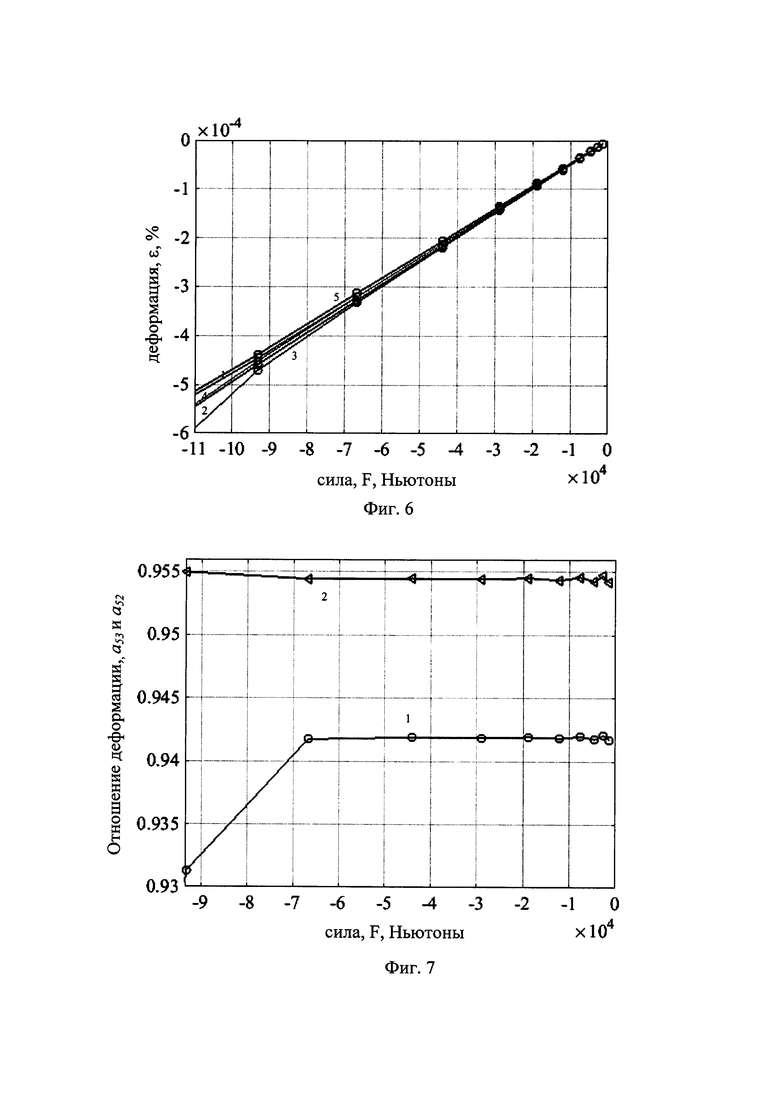

При воздействии внешней однотипной нагрузки (фиг. 3 поз. IV-V), в процессе непрерывного мониторинга деформационного состояния, фиксируют исходные значения деформации с волоконно-оптических датчиках на брэгговских решетках 1-5. Результаты, регистрируемые датчиками 1, 2, 3, 4, 5 при однотипном нагружении (сжатии) показаны на фигуре 6. Результаты показывают, что при достижении нагрузок в 6.8 тонн один из датчиков 3 фиксирует существенные изменения в закономерно очередном увеличении деформации с увеличением нагрузки. Приводим последующий сравнительный анализ отношений деформаций ε1/ε2, ε1/ε3, ε1/ε4, ε1/ε5, ε2/ε3, ε2/ε4, ε2/ε5, ε3/ε4, ε3/ε5, ε4/ε5, полученных с волоконно-оптических датчиков на брэгговских решетках 1-5.

Для этого по результатам (см. фиг. 6) строят графические зависимости отношений  в зависимости от прикладываемой нагрузки. На фиг. 7, основываясь на данных, представленных, на фиг. 6, выборочно показаны некоторые из расчетных соотношений деформаций apq:ε5/ε3 - отношение показаний волоконно-оптического датчика на брэгговской решетке, удаленного от зоны локальных разрушений и волоконно-оптического датчика на брэгговской решетке близкого к зоне локальных разрушений (фиг. 7 поз. 1); ε5/ε2 - отношения показаний волоконно-оптических датчиков на брэгговских решетках, удаленных от зоны локальных разрушений (фиг. 7 поз. 2). Если в процессе сравнительного мониторинга наблюдают изменения некоторых из отношений деформаций apq, то эти изменения, привязанные к определенному датчику, свидетельствуют о моменте появления и развитии дефектов в зоне, соответствующей данному датчику, что позволяет сделать заключение о механическом состоянии исследуемой конструкции и с высокой точностью продиагностировать уровень повреждаемости несущей конструкции. Так результаты, представленные на фигуре 7 поз. 1 позволяют сделать вывод о том, что дефект появился в окрестности волоконно-оптического датчика на брэгговской решетке 3 и развивается при увеличении нагрузки, а волоконно-оптические датчики же на брэгговских решетках 5 и 2 показывают стабильное значение отношений деформаций apq, что означает с высокой степенью точности отсутствие дефекта в их окрестности (фиг. 7 поз. 2).

в зависимости от прикладываемой нагрузки. На фиг. 7, основываясь на данных, представленных, на фиг. 6, выборочно показаны некоторые из расчетных соотношений деформаций apq:ε5/ε3 - отношение показаний волоконно-оптического датчика на брэгговской решетке, удаленного от зоны локальных разрушений и волоконно-оптического датчика на брэгговской решетке близкого к зоне локальных разрушений (фиг. 7 поз. 1); ε5/ε2 - отношения показаний волоконно-оптических датчиков на брэгговских решетках, удаленных от зоны локальных разрушений (фиг. 7 поз. 2). Если в процессе сравнительного мониторинга наблюдают изменения некоторых из отношений деформаций apq, то эти изменения, привязанные к определенному датчику, свидетельствуют о моменте появления и развитии дефектов в зоне, соответствующей данному датчику, что позволяет сделать заключение о механическом состоянии исследуемой конструкции и с высокой точностью продиагностировать уровень повреждаемости несущей конструкции. Так результаты, представленные на фигуре 7 поз. 1 позволяют сделать вывод о том, что дефект появился в окрестности волоконно-оптического датчика на брэгговской решетке 3 и развивается при увеличении нагрузки, а волоконно-оптические датчики же на брэгговских решетках 5 и 2 показывают стабильное значение отношений деформаций apq, что означает с высокой степенью точности отсутствие дефекта в их окрестности (фиг. 7 поз. 2).

Заявляемый способ по сравнению с прототипом имеет следующие преимущества:

- заявляемый способ позволяет оперативно, своевременно обнаруживать возникшие дефекты в композите на любой стадии исследования (в процессе затвердевания бетонной смеси композита - при формировании конструкции, и в процессе эксплуатации и последующий период воздействия на него однотипной нагрузки), и тем самым во время предотвращать разрушение конструкции, а следовательно увеличить срок службы.

- способ позволяет точно, оперативно информировать о целостности конструкций из зернистого композиционного материала (бетона), о местоположении, о развитии дефекта или дефектов в области мониторинга, а фиксация данных в зонах наибольшей и наименьшей напряженности позволяет провести сравнительный анализ о состоянии конструкции в режиме реального времени;

- способ расширяет функциональные возможности за счет использования в качестве датчиков волоконно-оптических датчиков с нанесенными брэгговскими решетками на них, т.к. позволяет своевременно фиксировать моменты повреждения, точно выявляя место и время появления дефекта или дефектов, имея сравнительный анализ отношения деформаций как локальных, так и общих, сигнализировать о недопустимой стадии развития повреждений, о превышении уровня допустимой деформации в объеме конструкции и предупреждать его разрушение.

- способ позволяет оптимизировать количество датчиков за счет СМАРТ - «умного» расположения в специальных местах, определенных предварительным моделированием, не снижая точность и качество получаемой информации о возникших и/или накопленных дефектах в процессе эксплуатации.

- способ позволяет повысить срок эксплуатации в заявляемом композиционном материале волоконно-оптического датчика с брэгговской решеткой за счет использования защитного покрытия -оболочки (например, полиимидного «Миалона», обладающего достаточной прочностью, антифрикционными свойствами, водостойкостью, защищая датчик от любого вида воздействия: сжатие, растяжение, удары в процессе его установки, коррозии и т.д.).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диагностики надежности и предельного ресурса эксплуатации многослойных конструкций из композитных материалов. | 2016 |

|

RU2633288C1 |

| Способ контроля конструкции баллона давления из полимерного композиционного материала с металлическим лейнером и устройство для его осуществления | 2022 |

|

RU2786976C1 |

| Способ оптико-теплового контроля внутренних деформаций конструкции из полимерного композиционного материала и устройство для его осуществления | 2022 |

|

RU2793297C1 |

| Способ неразрушающего контроля качества конструкции и ресурса автомобильного газового баллона из полимерных композиционных материалов и устройство для его осуществления | 2021 |

|

RU2793298C1 |

| Способ изготовления образца изо льда с внедренными волоконно-оптическими датчиками | 2022 |

|

RU2794868C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДЕФОРМАЦИИ КОНСТРУКЦИИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2427795C1 |

| СПОСОБ ЭЛЕКТРОСИЛОВОГО ТЕРМООПТИЧЕСКОГО КОНТРОЛЯ ПРОСТРАНСТВЕННЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2736320C1 |

| ЦИФРОВОЙ ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК ПЕРЕМЕЩЕНИЯ | 2016 |

|

RU2674574C2 |

| Способ определения упругих постоянных разномодульного материала | 2023 |

|

RU2806404C1 |

| Способ дифференциальной оценки стадий поврежденности изделия, выполненного из композитного материала | 2023 |

|

RU2816129C1 |

Изобретение относится к области исследований неразрушающим контролем строительных материалов - бетонных композиций и конструкций из бетона с использованием оптоволоконного датчика с брэгговской решеткой. Контроль конструкций осуществляют посредством постоянного мониторинга в режиме реального времени, перед размещением датчиков в объеме композиционного материала проводят предварительное численное моделирование исследуемой конструкции для оптимизации зон размещения линии волоконно-оптических датчиков на брэгговских решетках в композиционном материале - бетонной смеси, размещают датчики на брэгговских решетках дискретно преимущественно в зоне предполагаемых наибольших концентрациях напряжений, где велика вероятность появления дефекта или повреждения, и в зоне умеренных концентраций напряжений в объеме конструкции, неразрушающий контроль осуществляют в объеме материала постоянно, начиная с формирования конструкции, при помощи волоконно-оптических датчиков на брэгговских решетках, при этом в процессе формирования контролируют уровень технологических деформаций в режиме реального времени; по полученным данным с волоконно-оптических датчиков на брэгговских решетках отслеживают фазовые переходы и уровни технологических деформаций. После формирования конструкции проводят мониторинг конструкции в процессе эксплуатации: проверяют волоконно-оптические датчики на брэгговских решетках на работоспособность путем дискретного нагружения образца и снятия спектра брэгговской решетки контролируют - имеет ли отраженный спектр один резонансный пик; при задаваемой внешней однотипной нагрузке на контролируемую конструкцию при помощи волоконно-оптических датчиков на брэгговских решетках фиксируют интеррогатором деформацию ее при появлении дефекта или дефектов на любом этапе постоянного мониторинга, начиная с формирования конструкции и во время ее эксплуатации, по наличию изменения деформированного состояния в зоне появления дефектов и изменению относительных величин:  р=1,2, …, k, q=р+1, р+2, …, k (где

р=1,2, …, k, q=р+1, р+2, …, k (где  - измеренные компоненты тензора деформации при помощи волоконно-оптических датчиков на брэгговских решетках в точках р и q для j - варианта нагрузок, k - число контролируемых точек,

- измеренные компоненты тензора деформации при помощи волоконно-оптических датчиков на брэгговских решетках в точках р и q для j - варианта нагрузок, k - число контролируемых точек,  - отношение деформаций). Далее проводят мониторинг конструкции, непрерывно фиксируя интеррогатором изменения деформационного состояния конструкции преимущественно в зонах расположения волоконно-оптических датчиков на брэгговских решетках в зонах наибольших и умеренных концентраций напряжений, при этом, о сохранении целостности исходного состояния контролируемой конструкции информируют при постоянстве совокупности отношения деформаций

- отношение деформаций). Далее проводят мониторинг конструкции, непрерывно фиксируя интеррогатором изменения деформационного состояния конструкции преимущественно в зонах расположения волоконно-оптических датчиков на брэгговских решетках в зонах наибольших и умеренных концентраций напряжений, при этом, о сохранении целостности исходного состояния контролируемой конструкции информируют при постоянстве совокупности отношения деформаций  для каждого из последующих вариантов нагружений при различных значениях числа контролируемых точек (k), а при изменении отношений деформаций

для каждого из последующих вариантов нагружений при различных значениях числа контролируемых точек (k), а при изменении отношений деформаций  - своевременно сигнализируют о появлении дефекта и развитии дефектности в окрестности контролируемых точек, его местоположении и развитии. Технический результат - расширение функциональных возможностей и возможность повышения качества постоянно получаемой информации в режиме реального времени о деформационных процессах, происходящих в исследуемом композиционном материале. 7 ил.

- своевременно сигнализируют о появлении дефекта и развитии дефектности в окрестности контролируемых точек, его местоположении и развитии. Технический результат - расширение функциональных возможностей и возможность повышения качества постоянно получаемой информации в режиме реального времени о деформационных процессах, происходящих в исследуемом композиционном материале. 7 ил.

Способ неразрушающего контроля конструкций из композиционного материала, заключающийся в размещении оптоволоконных линий датчиков в объеме композиционного материала с возможностью прохождения через датчики светового потока и размещении датчиков в местах вероятного формирования дефектов в объеме конструкции, мониторинге технического состояния конструкции на целостность ее, на наличие появившихся дефектов в процессе эксплуатации конструкции, использовании лазера в качестве источника света, отличающийся тем, что в качестве контролируемого композиционного материала используют зернистую бетонную смесь, а конструкцию - бетонное изделие, в качестве оптоволоконных датчиков используют волоконно-оптические датчики на брэгговских решетках, покрытые защитной оболочкой, обладающей антифрикционными и водостойкими свойствами, в качестве источника света и получателя информации используют интеррогатор, контроль осуществляют посредством непрерывного мониторинга в режиме реального времени, перед размещением датчиков в объеме композиционного материала проводят предварительное численное моделирование исследуемой конструкции для оптимизации зон размещения линии волоконно-оптических датчиков на брэгговских решетках в композиционном материале - бетонной смеси, размещают датчики на брэгговских решетках дискретно преимущественно в зоне предполагаемых наибольших концентраций напряжений, где велика вероятность в объеме конструкции появления дефекта или повреждения, и в зоне умеренных концентраций напряжений, неразрушающий контроль осуществляют в объеме материала непрерывно, начиная с формирования конструкции, при помощи волоконно-оптических датчиков на брэгговских решетках, при этом в процессе формирования контролируют уровень технологических деформаций в режиме реального времени; по полученным данным с волоконно-оптических датчиков на брэгговских решетках отслеживают фазовые переходы и уровни технологических деформаций; после формирования конструкции проводят мониторинг конструкции в процессе эксплуатации: проверяют волоконно-оптические датчики на брэгговских решетках на работоспособность путем дискретного нагружения конструкции и снятия спектра брэгговской решетки, при этом контролируя - имеет ли отраженный спектр один резонансный пик, задают внешнюю однотипную нагрузку на контролируемую конструкцию и при помощи волоконно-оптических датчиков на брэгговских решетках фиксируют интеррогатором деформацию ее при появлении дефекта или дефектов на любом этапе непрерывного мониторинга, во время ее эксплуатации по наличию изменения деформированного состояния в зоне появления дефектов и изменению относительных величин:  p=1, 2, …, k, q=р+1,р+2, …, k (где

p=1, 2, …, k, q=р+1,р+2, …, k (где  - измеренные компоненты тензора деформации при помощи волоконно-оптических датчиков на брэгговских решетках в точках р и q для j - варианта нагрузок, k - число контролируемых точек,

- измеренные компоненты тензора деформации при помощи волоконно-оптических датчиков на брэгговских решетках в точках р и q для j - варианта нагрузок, k - число контролируемых точек,  - отношение деформаций); проводят мониторинг конструкции, непрерывно фиксируя интеррогатором изменения деформационного состояния конструкции преимущественно в зонах расположения волоконно-оптических датчиков на брэгговских решетках в зонах наибольших и умеренных концентраций напряжений, при этом, о сохранении целостности исходного состояния контролируемой конструкции информируют при наличии постоянства совокупности отношения деформаций

- отношение деформаций); проводят мониторинг конструкции, непрерывно фиксируя интеррогатором изменения деформационного состояния конструкции преимущественно в зонах расположения волоконно-оптических датчиков на брэгговских решетках в зонах наибольших и умеренных концентраций напряжений, при этом, о сохранении целостности исходного состояния контролируемой конструкции информируют при наличии постоянства совокупности отношения деформаций  для каждого из последующих вариантов нагружений при различных значениях числа контролируемых точек (k), и при наличии изменений отношений деформаций

для каждого из последующих вариантов нагружений при различных значениях числа контролируемых точек (k), и при наличии изменений отношений деформаций  - своевременно сигнализируют о появлении дефекта и развитии дефектности в окрестности контролируемых точек, его местоположении.

- своевременно сигнализируют о появлении дефекта и развитии дефектности в окрестности контролируемых точек, его местоположении.

| ИЗМЕРИТЕЛЬ ДЕФОРМАЦИИ И СПОСОБЫ ИЗМЕРЕНИЯ ДЕФОРМАЦИИ (ВАРИАНТЫ) | 2006 |

|

RU2322649C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДЕФОРМАЦИИ КОНСТРУКЦИИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2427795C1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ДЛИННОМЕРНОГО ОБЪЕКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2661674C1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК ОБЪЕМНОГО НАПРЯЖЕННОГО СОСТОЯНИЯ | 2017 |

|

RU2643692C1 |

| DE 19922102 A1, 07.12.2000. | |||

Авторы

Даты

2020-07-08—Публикация

2019-11-12—Подача