Область техники, к которой относится изобретение

Данная заявка относится к общему непрерывному способу получения галогенированного изоолефинового сополимера.

Уровень техники

Производство галогенированных изоолефиновых сополимеров, таких как галогенированный бутилкаучук, требует проведения полимеризации, по меньшей мере, одного изоолефинового мономера и, по меньшей мере, одного сополимеризуемого мономера для получения галогенируемого изоолефинового сополимера со следующим далее галогенированием галогенируемого изоолефинового сополимера при использовании галогенирующего агента, такого как элементарный бром (Br2). В промежутке между полимеризацией мономеров и галогенированием галогенируемого изоолефинового сополимера требуется проведение нескольких технологических стадий для получения галогенируемого изоолефинового сополимера в состоянии, которое допускает галогенирование сополимера. Данные технологические стадии могут быть проведены в периодическом режиме, когда каждая стадия принимает партию с предшествующей стадии, и данную стадию проводят в отношении всей партии до передвижения на последующую стадию. Однако, с точки зрения эффективности предпочтительным является осуществление общего способа в непрерывном режиме, в результате чего каждая предыдущая стадия постоянно запитывает последующую стадию. Несмотря на их потенциально более высокую эффективность у непрерывных способов с течением времени возникают технологические проблемы, такие как обрастание, накопление примесей и образование попутных продуктов, что приводит к возникновению простоя при приложении усилий по устранению проблем.

Сохраняется потребность в эффективном по издержкам и действенном непрерывном способе получения галогенированных изоолефиновых сополимеров, таких как галогенированный бутилкаучук, которому свойственен меньший потенциальный простой вследствие проблем, которые возникают с течением времени.

Сущность изобретения

Непрерывный способ получения галогенированного изоолефинового сополимера включает: полимеризацию, по меньшей мере, одного изоолефинового мономера совместно с, по меньшей мере, одним сополимеризуемым ненасыщенным мономером в органическом разбавителе для получения галогенируемого изоолефинового сополимера в органической среде; введение органической среды в контакт с водной средой, содержащей противоагломерат, содержащий соединение, характеризующееся нижней критической температурой растворения (НКТР); удаление или частичное удаление органического разбавителя для получения водной суспензии, включающей частицы галогенируемого изоолефинового сополимера; растворение водной суспензии в органическом растворителе в закрытом аппарате для растворения/разделения для получения полимеризата галогенируемого изоолефинового сополимера в воде и фазовое отделение воды от полимеризата в закрытом аппарате для растворения/разделения; введение отделенного полимеризата галогенируемого изоолефинового сополимера в условиях галогенирования в контакт с галогенирующим агентом и водным раствором окислителя в виде С1-20 органической перкислоты для получения двухфазной реакционной среды, включающей органическую фазу и водную фазу, при этом окислитель в виде органической перкислоты способен/выполнен с возможностью преобразования галогенистого водорода в свободный галоген; и извлечение галогенированного изоолефинового сополимера, содержащего, по меньшей мере, 0,05% моль. химически связанного галогена.

Способ галогенирования является непрерывным и в результате приводит к получению уменьшенного обрастания технологического оборудования, более чистого галогенированного изоолефинового сополимера и увеличенного использования галогена при отсутствии потребности в наличии низкого уровня содержания воды в среде галогенирования и при отсутствии необходимости использования поверхностно-активного вещества для диспергирования окислителя в органической фазе среды галогенирования. Непрерывный способ является эффективным по издержкам и действенным способом получения галогенированных изоолефиновых сополимеров, таких как бутилкаучук.

В ходе следующего далее подробного описания изобретения будут описываться или станут очевидными дополнительные признаки. Как это должно быть понятно, каждый признак, описанный в настоящем документе, может быть использован в любой комбинации с любым одним или несколькими другими описанными признаками, и каждый признак необязательно полагается на наличие другого признака за исключением случаев, которые являются очевидными для специалистов в соответствующей области техники.

Краткое описание чертежей

Для получения более ясного понимания предпочтительные варианты осуществления теперь будут описываться подробно в порядке примера при обращении к прилагающимся чертежам, в числе которых:

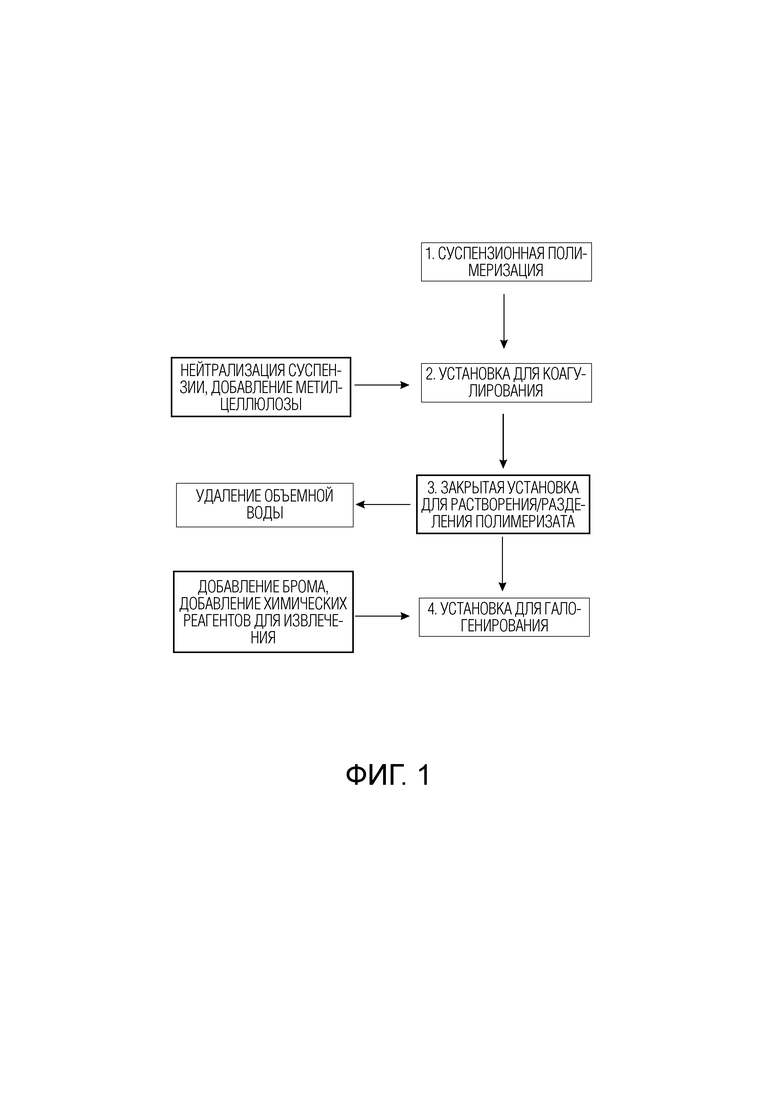

Фигура 1 представляет собой технологическую схему непрерывного способа получения галогенированного изоолефинового сополимера в результате галогенирования галогенируемого изоолефинового сополимера.

Подробное описание изобретения

В способе предлагается непрерывный способ получения галогенированного изоолефинового сополимера. Один предпочтительный вариант осуществления способа иллюстрируется на фигуре 1. Как это проиллюстрировано на фигуре 1, способ может включать суспензионную полимеризацию 1, по меньшей мере, одного изоолефинового мономера и, по меньшей мере, одного сополимеризуемого ненасыщенного мономера в полимеризационном реакторе для получения галогенируемого изоолефинового сополимера, нейтрализацию суспензии, а после этого коагулирование галогенируемого изоолефинового сополимера в присутствии противоагломерата в установке для коагулирования 2 для получения частиц галогенируемого изоолефинового сополимера, получение полимеризата галогенируемого изоолефинового сополимера в результате растворения частиц галогенируемого изоолефинового сополимера в органическом разбавителе со следующими далее отделением объемной воды от полимеризата в закрытом аппарате установки для растворения/разделения полимеризата 3 и, в заключение, галогенированием полимеризата галогенируемого изоолефинового сополимера в установке для галогенирования 4 при использовании галогенирующего агента (например, брома) и извлечением химических реагентов для извлечения галогенированного изоолефинового сополимера. Ниже дополнительно описываются стадии непрерывного способа.

Полимеризация

Способ включает полимеризацию, по меньшей мере, одного изоолефинового мономера и, по меньшей мере, одного сополимеризуемого ненасыщенного мономера в органическом разбавителе для получения галогенируемого изоолефинового сополимера в органической среде. Полимеризация протекает в полимеризационном реакторе. Подходящие для использования полимеризационные реакторы включают проточные полимеризационные реакторы, реактор идеального вытеснения, конвейерный или барабанный реакторы и тому подобное. Способ предпочтительно включает суспензионную полимеризацию мономеров.

Галогенируемый изоолефиновый сополимер предпочтительно содержит повторяющиеся элементарные звенья, произведенные из, по меньшей мере, одного изоолефинового мономера, и повторяющиеся элементарные звенья, произведенные из, по меньшей мере, одного сополимеризуемого ненасыщенного мономера, и необязательно повторяющиеся элементарные звенья, произведенные из одного или нескольких дополнительных сополимеризуемых мономеров. Галогенируемый изоолефиновый сополимер предпочтительно включает ненасыщенный изоолефиновый сополимер.

Подходящие для использования изоолефиновые мономеры включают углеводородные мономеры, содержащие от 4 до 16 атомов углерода. В одном варианте осуществления изоолефиновые мономеры содержат от 4 до 7 атомов углерода. Примеры подходящих для использования изоолефинов включают изобутен (изобутилен), 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 4-метил-1-пентен, 4-метил-1-пентен и их смеси. Предпочтительный изоолефиновый мономер представляет собой изобутен (изобутилен).

Подходящие для использования сополимеризуемые ненасыщенные мономеры включают мультиолефины, п-метилстирол, β-пинен или их смеси. Мультиолефиновые мономеры включают углеводородные мономеры, содержащие от 4 до 14 атомов углерода. В одном варианте осуществления мультиолефиновые мономеры включают сопряженные диены. Примеры подходящих для использования мультиолефиновых мономеров включают изопрен, бутадиен, 2-метилбутадиен, 2,4-диметилбутадиен, пиперилен, 3-метил-1,3-пентадиен, 2,4-гексадиен, 2-неопентилбутадиен, 2-метил-1,5-гексадиен, 2,5-диметил-2,4-гексадиен, 2-метил-1,4-пентадиен, 4-бутил-1,3-пентадиен, 2,3-диметил-1,3-пентадиен, 2,3-дибутил-1,3-пентадиен, 2-этил-1,3-пентадиен, 2-этил-1,3-бутадиен, 2-метил-1,6-гептадиен, циклопентадиен, метилциклопентадиен, циклогексадиен, 1-винилциклогексадиен и их смеси.

Галогенируемый изоолефиновый сополимер необязательно может включать один или несколько дополнительных сополимеризуемых мономеров. Подходящие для использования дополнительные сополимеризуемые мономеры включают, например, стирольные мономеры, такие как алкилзамещенные винилароматические сомономеры, включающие нижеследующее, но не ограничивающиеся только этим: С1-С4 алкилзамещенный стирол. Конкретные примеры дополнительных сополимеризуемых мономеров включают, например, α-метилстирол, п-метилстирол, хлорстирол, циклопентадиен и метилциклопентадиен. Также могут быть использованы инден и другие стирольные производные. В одном варианте осуществления галогенируемый изоолефиновый сополимер может включать статистические сополимеры изобутилена, изопрена и п-метилстирола.

В одном варианте осуществления галогенируемый изоолефиновый сополимер может быть получен в результате сополимеризации смеси из мономеров. Предпочтительно смесь из мономеров содержит приблизительно 80-99,9% моль., по меньшей мере, одного изоолефинового мономера и приблизительно 0,1-20% моль., по меньшей мере, одного сополимеризуемого ненасыщенного мономера при расчете на мономеры в смеси из мономеров. Более предпочтительно смесь из мономеров содержит приблизительно 90-99,9% моль., по меньшей мере, одного изоолефинового мономера и приблизительно 0,1-10% моль., по меньшей мере, одного сополимеризуемого ненасыщенного мономера. В одном варианте осуществления смесь из мономеров содержит приблизительно 92,5-97,5% моль., по меньшей мере, одного изоолефинового мономера и приблизительно 2,5-7,5% моль., по меньшей мере, одного сополимеризуемого ненасыщенного мономера. В еще одном варианте осуществления смесь из мономеров содержит приблизительно 97,4-95% моль., по меньшей мере, одного изоолефинового мономера и приблизительно 2,6-5% моль., по меньшей мере, одного сополимеризуемого ненасыщенного мономера.

Для случая содержания смесью из мономеров дополнительных мономеров, сополимеризуемых с изоолефинами, и/или сополимеризуемых ненасыщенных мономеров дополнительный сополимеризуемый мономер предпочтительно замещает часть сополимеризуемого ненасыщенного мономера. При использовании мультиолефинового мономера смесь из мономеров также может содержать от 0,01% до 1% масс., по меньшей мере, одного мультиолефинового сшивателя, и при наличии мультиолефинового сшивателя количество мультиолефинового мономера уменьшается соответствующим образом.

Галогенируемый изоолефиновый сополимер может быть приготовлен при использовании любого подходящего для использования технологического процесса, несколько из которых известны на современном уровне техники. Способ предпочтительно осуществляют в виде способа суспензионной полимеризации в разбавителе в присутствии инициаторной системы (например, катализатора в виде кислоты Льюиса и источника протона), способной инициировать способ полимеризации. Источник протона, подходящий для использования в настоящем изобретении, включает любое соединение, которое будет производить протон при добавлении к кислоте Льюиса или композиции, содержащей кислоту Льюиса. Протоны могут быть выработаны исходя из реакции между кислотой Льюиса и источниками протона при производстве протона и соответствующего побочного продукта. Такая реакция может оказаться предпочтительной в случае более быстрой реакции источника протона с протонируемой добавкой в сопоставлении с его реакцией с мономерами. Реагенты, вырабатывающие протон, включают, например, реагенты, такие как вода, спирты, фенолтиолы, карбоновые кислоты и тому подобное или любую их смесь. Предпочтительными являются вода, спирт, фенол или любая их смесь. Наиболее предпочтительный источник протона представляет собой воду. Предпочтительное соотношение между кислотой Льюиса и источником протона находится в диапазоне от 5 : 1 до 100 : 1 (масс.) или от 5 : 1 до 50 : 1 (масс.). Инициаторная система, включающая катализатор и источник протона, в реакционной смеси предпочтительно присутствует в количестве в диапазоне 0,02-0,1% масс. при расчете на совокупную массу реакционной смеси.

Алкилалюминийгалогенидные катализаторы представляют собой один в особенности предпочтительный класс кислот Льюиса для катализирования реакций растворной полимеризации в соответствии с настоящим изобретением. Примеры алкилалюминийгалогенидных катализаторов включают метилалюминийдибромид, метилалюминийдихлорид, этилалюминийдибромид, этилалюминийдихлорид, бутилалюминийдибромид, бутилалюминийдихлорид, диметилалюминийбромид, диметилалюминийхлорид, диэтилалюминийбромид, диэтилалюминийхлорид, дибутилалюминийбромид, дибутилалюминийхлорид, метилалюминийсесквибромид, метилалюминийсесквихлорид, этилалюминийсесквибромид, этилалюминийсесквихлорид и любую их смесь. Предпочтительными являются диэтилалюминийхлорид (Et2AlCl или DEAC), этилалюминийсесквихлорид (Et1,5AlCl1,5 или EASC), этилалюминийдихлорид (EtAlCl2 или EADC), диэтилалюминийбромид (Et2AlBr или DEAB), этилалюминийсесквибромид (Et1,5AlBr1,5 или EASB) и этилалюминийдибромид (EtAlBr2 или EADB) и любая их смесь. В одной в особенности предпочтительной инициаторной системе катализатор содержит этилалюминийсесквихлорид, предпочтительно выработанный в результате смешивания эквимолярных количеств диэтилалюминийхлорида и этилалюминийдихлорида, предпочтительно в разбавителе. Разбавитель предпочтительно является тем же самым разбавителем, что и разбавитель, использованный для проведения реакции сополимеризации.

Разбавитель может включать органический разбавитель. Подходящие для использования органические разбавители могут включать, например, алканы, хлоралканы, циклоалканы, ароматические соединения, гидрофторуглероды (HFC) или любую их смесь. Хлоралканы являются предпочтительными и могут включать, например, метилхлорид, дихлорметан или любую их смесь. В особенности предпочтительным является метилхлорид. Мономеры в общем случае полимеризуют по катионному механизму в разбавителе при температурах в диапазоне от - 120°С до+20°С, предпочтительно от - 100°С до - 50°С, более предпочтительно от - 95°С до - 65°С. Температура предпочтительно составляет приблизительно - 80°С и менее.

Коагулирование

Способ, кроме того, включает коагулирование галогенируемого изоолефинового сополимера для получения частиц (также называемых крошкой) в установке для коагулирования. Коагулирование включает введение органической среды в контакт с водной средой, содержащей противоагломерат, содержащий соединение, характеризующееся нижней критической температурой растворения (НКТР); удаление или частичное удаление органического разбавителя для получения водной суспензии, включающей частицы галогенируемого изоолефинового сополимера.

В соответствии с использованием в настоящем документе соединение, характеризующееся температурой НКТР, является соединением, которое является растворимым в жидкой среде при меньшей температуре, но осаждается из жидкой среды выше определенной температуры - так называемой нижней критической температуры растворения или температуры НКТР. Данный способ является обратимым, таким образом, после охлаждения система становится гомогенной снова. Температура, при которой раствор становится прозрачным при охлаждении, известна под наименованием температуры помутнения (смотрите описание немецкого стандарта DIN EN 1890 of September 2006). Данная температура является характеристической для конкретного вещества и жидкой среды. Соединение, характеризующееся температурой НКТР, предпочтительно характеризуется температурой помутнения в диапазоне от 0 до 100°С, предпочтительно от 5 до 100°С, более предпочтительно 15 до 80°С и даже более предпочтительно от 20 до 70°С в жидкой среде. Температура помутнения может быть определена при использовании, по меньшей мере, одного из следующих далее методов: 1) DIN EN 1890 of September 2006, method A; 2) DIN EN 1890 of September 2006, method C; 3) DIN EN 1890 of September 2006, method E; 4) DIN EN 1890 of September 2006, method A, где количество подвергнутого испытанию соединения уменьшают от 1 г при расчете на 100 мл дистиллированной воды до 0,05 г при расчете на 100 мл дистиллированной воды; и 5) DIN EN 1890 of September 2006, method A, где количество подвергнутого испытанию соединения уменьшают от 1 г при расчете на 100 мл дистиллированной воды до 0,2 г при расчете на 100 мл дистиллированной воды.

Соединение, характеризующееся температурой НКТР, предпочтительно представляет собой поли(N-изопропилакриламид), сополи((N-изопропилакриламид)-(N, N-диметилакриламид)), чередующийся сополи((N-изопропилакриламид)-(2-гидроксиэтилметакрилат)), поли(N-винилкапролактам), поли(N, N-диэтилакриламид), поли[2-(диметиламино)этилметакрилат], поли(2-оксазолин)гликополимеры, поли(3-этил-N-винил-2-пирролидон), гидроксибутилхитозан, полиоксиэтилен(20)сорбитанмоностеарат, полиоксиэтилен(20)сорбитанмонолауринат, полиоксиэтилен(20)сорбитанмоноолеинат, метилцеллюлозу, гидроксипропилцеллюлозу, гидроксиэтилметилцеллюлозу, гидроксипропилметилцеллюлозу, поли(этиленгликоль)метакрилаты, содержащие от 2 до 6 этиленгликолевых элементарных звеньев, сополимеры (полиэтиленгликоль-полипропилен)гликоли (предпочтительно сополимеры, содержащие от 2 до 8 этиленгликолевых элементарных звеньев и от 2 до 8 полипропиленовых элементарных звеньев, более предпочтительно от 2 до 6 этиленгликолевых элементарных звеньев и от 2 до 6 полипропиленовых элементарных звеньев), соединения, описывающиеся формулой (I)

(I) HO-[-CH2-CH2-O]x-[-CH(CH3)-CH2-O]y-[-CH2-CH2-O]z-H,

при этом у=от 3 до 10, а х и z=от 1 до 8, в результате чего сумма у+х+z находится в диапазоне от 5 до 18,

этоксилирированные изо-С13Н27 спирты (предпочтительно при степени этоксилирования в диапазоне от 4 до 8), полиэтиленгликоль, содержащий от 4 до 50 этиленгликолевых элементарных звеньев (предпочтительно от 4 до 20 этиленгликолевых элементарных звеньев), полипропиленгликоль, содержащий от 4 до 30 пропиленгликолевых элементарных звеньев (предпочтительно от 4 до 15 пропиленгликолевых элементарных звеньев), простой полиэтиленгликольмонометиловый эфир, содержащий от 4 до 50 этиленгликолевых элементарных звеньев (предпочтительно от 4 до 20 этиленгликолевых элементарных звеньев), простой полиэтиленгликольдиметиловый эфир, содержащий от 4 до 50 этиленгликолевых элементарных звеньев (предпочтительно от 4 до 20 этиленгликолевых элементарных звеньев), простой полиэтиленгликольмоноэтиловый эфир, содержащий от 4 до 50 этиленгликолевых элементарных звеньев (предпочтительно от 4 до 20 этиленгликолевых элементарных звеньев), простой полиэтиленгликольдиэтиловый эфир, содержащий от 4 до 50 этиленгликолевых элементарных звеньев (предпочтительно от 4 до 20 этиленгликолевых элементарных звеньев), простой полипропиленгликольмонометиловый эфир, содержащий от 4 до 50 пропиленгликолевых элементарных звеньев (предпочтительно от 4 до 20 пропиленгликолевых элементарных звеньев), простой полипропиленгликольдиметиловый эфир, содержащий от 4 до 50 пропиленгликолевых элементарных звеньев (предпочтительно от 4 до 20 пропиленгликолевых элементарных звеньев), простой полипропиленгликольмоноэтиловый эфир, содержащий от 4 до 50 пропиленгликолевых элементарных звеньев (предпочтительно от 4 до 20 пропиленгликолевых элементарных звеньев), простой полипропиленгликольдиэтиловый эфир, содержащий от 4 до 50 пропиленгликолевых элементарных звеньев (предпочтительно от 4 до 20 пропиленгликолевых элементарных звеньев), или любую их смесь. Соединение, характеризующееся температурой НКТР, более предпочтительно представляет собой метилцеллюлозу, гидроксипропилцеллюлозу, гидроксиэтилметилцеллюлозу, гидроксипропилметилцеллюлозу или любую их смесь. Соединение, характеризующееся температурой НКТР, даже более предпочтительно представляет собой метилцеллюлозу.

Количество характеризующегося температурой НКТР соединения, присутствующего в водной среде, предпочтительно находится в диапазоне от 1 до 20000 ч./млн., предпочтительно от 3 до 10000 ч./млн., более предпочтительно от 5 до 5000 ч./млн., даже более предпочтительно от 10 до 5000 ч./млн., по отношению к количеству галогенируемого изоолефинового сополимера, присутствующего в органической среде.

В одном варианте осуществления соединение, характеризующееся температурой НКТР, демонстрирует молекулярную массу, составляющую, по меньшей мере, 1500 г/моль, предпочтительно, по меньшей мере, 2500 г/моль, более предпочтительно, по меньшей мере, 4000 г/моль. В одном варианте осуществления соединение, характеризующееся температурой НКТР, демонстрирует молекулярную массу, составляющую 2000000 г/моль и менее, предпочтительно 1000000 г/моль и менее. При использовании смеси из различных соединений, характеризующихся различными температурами НКТР, среднемассовая молекулярная масса, например, находится в диапазоне от 1500 г/моль до 2000000 г/моль.

Использование соединения, характеризующегося температурой НКТР, или его смеси в соответствии с описанием изобретения в настоящем документе в качестве противоагломерата приводит к получению уменьшенного обрастания технологического оборудования при одновременном уменьшении общего количества противоагломерата, использованного на стадии коагулирования. Кроме того, количество металлсодержащего противоагломерата (например, стеарата цинка, талька, слоистого силиката и тому подобного) и количество других противоагломератов, поверхностно-активных веществ и эмульгаторов в получающейся в результате водной суспензии могут быть уменьшены или совершенно исключены при использовании соединений, характеризующихся температурой НКТР, в качестве противоагломерата во время коагулирования. В некоторых вариантах осуществления водная суспензия может содержать от 0 до 5000 ч./млн. или от 0 до 2000 ч./млн. или от 0 до 1000 ч./млн. или от 0 до 800 ч./млн. или от 0 до 100 ч./млн. или от 0 до 70 ч./млн. или от 0 до 50 ч./млн. или от 0 до 30 ч./млн. или от 0 до 20 ч./млн. или от 0 до 10 ч./млн. или не содержать других противоагломератов, поверхностно-активных веществ и эмульгаторов по отношению к количеству галогенируемого изоолефинового сополимера, присутствующего в водной суспензии. Дополнительная информация в отношении соединений, характеризующихся температурой НКТР, может быть найдена в патентной публикации Соединенных Штатов US 2016/0312021, опубликованной 27 октября 2016 года, полное содержание которой посредством ссылки на нее включается в настоящий документ.

Органический разбавитель, а также любые остаточные мономеры могут быть удалены из галогенируемого изоолефинового сополимера в результате мгновенного разделения при использовании водяного пара для получения водной суспензии. Удаление разбавителя и остаточных мономеров в таком «мокром» способе оставляет после себя водную суспензию сополимера, содержащую значительное количество воды. В альтернативном варианте, разбавитель, а также любые остаточные мономеры могут быть удалены или частично удалены из галогенируемого изоолефинового сополимера в результате мгновенного разделения при использовании нагретого органического растворителя, в котором галогенируемый изоолефиновый сополимер является растворимым, или в результате простой перегонки. При использовании простой перегонки некоторое количество органического разбавителя может сохраняться в виде органического растворителя. Удаление разбавителя и остаточных мономеров при использовании такого «сухого» способа обеспечивает получение суспензии, содержащей меньшее количество воды.

Для получения экономичной производительности при одновременном все еще достижении действенного разделения предпочтительным является содержание водной суспензией, подаваемой в аппарат для растворения/разделения, от 5% до 20% масс. галогенируемого изоолефинового сополимера в воде при расчете на совокупную массу водной суспензии. Более предпочтительно водная суспензия содержит от 6% до 12% масс. галогенируемого изоолефинового сополимера в воде при расчете на совокупную массу суспензии.

Растворение и разделение полимеризата

Способ, кроме того, включает растворение водной суспензии в органическом растворителе в закрытом аппарате для растворения/разделения полимеризата для получения полимеризата галогенируемого изоолефинового сополимера в воде и фазовое отделение воды от полимеризата в закрытом аппарате для растворения/разделения полимеризата. В закрытом аппарате для растворения/разделения полимеризата используют закрытую емкость для как растворения каучука в органическом растворителе, так и отделения воды от полимеризата галогенируемого изоолефинового сополимера. Также может быть включена и система с замкнутым контуром для извлечения органического растворителя и выдерживания желательного соотношения между органическим растворителем и галогенируемым изоолефиновым сополимером. Закрытый аппарат для растворения/разделения способствует предотвращению возникновения избыточных выделений органического растворителя.

В способе водную суспензию галогенируемого изоолефинового сополимера непрерывно подают из установки для коагулирования в зону растворения в закрытом аппарате для растворения/разделения полимеризата, где галогенируемый изоолефиновый сополимер растворяют в органическом растворителе для получения полимеризата галогенируемого изоолефинового сополимера в воде. Из зоны растворения полимеризат предпочтительно перетекает в боковом направлении в зону разделения, где между водным слоем и полимеризатным слоем формируется межфазный слой. Использование соединения, характеризующегося температурой НКТР, в установке для коагулирования в результате приводит к более быстрому формированию межфазного слоя, что в результате приводит к лучшему отделению водного слоя от полимеризатного слоя.

Закрытый аппарат для растворения/разделения включает закрытую зону растворения для приема как водной суспензии, так и органического растворителя. Зона растворения может включать смеситель для перемешивания водной суспензии и органического растворителя для растворения галогенируемого изоолефинового сополимера в органическом растворителе для получения полимеризата галогенируемого изоолефинового сополимера в воде. Аппарат, кроме того, включает закрытую зону разделения, находящуюся в сообщении через текучую среду с зоной растворения. Зону разделения конфигурируют для фазового отделения полимеризата галогенируемого изоолефинового сополимера от воды при формировании водного слоя и полимеризатного слоя, разделенных межфазным слоем. Межфазный слой также известен под наименованием «слоя диспергированной масло-водной смеси». Отделение водного слоя от полимеризатного слоя предпочтительно происходит под воздействием силы тяжести. Таким образом, полимеризатный слой и водный слой дистанцируются друг от друга по вертикали сразу после разделения двух слоев. Вследствие большей плотности водного слоя, чем полимеризатного слоя водный слой формируется ниже полимеризатного слоя.

В способе гравитационного разделения важным является разрушение межфазного слоя для предотвращения закупоривания и загрязнения оборудования, находящегося ниже по ходу технологического потока. Разрушение межфазного слоя в желательном случае проводят осторожно для предотвращения эмульгирования органического и водного слоев в межфазном слое, которое продлевало бы период времени, требуемый для прохождения надлежащего разделения. В одном варианте осуществления аппарат, кроме того, включает смесительные средства, выступающие в межфазный слой для перемешивания и разрушения межфазного слоя. Смесительные средства могут включать механический смеситель или канал для текучей чреды, предназначенный для введения рециркулирующего полимеризата сополимера в межфазный слой. При включении в смесительные средства канала для текучей среды разрушение межфазного слоя осуществляют в результате отправления части полимеризатного слоя на рециркулирование в зону разделения. Количество рециркулирующего полимеризатного слоя в желательном случае выдерживают маленьким, поскольку рециркулирование уменьшает общее время пребывания при прохождении зоны разделения и, тем самым, оказывает отрицательное воздействие на способ разделения. Для сведения к минимуму количества полимеризатного слоя, требуемого для отправления на рециркулирование, желательным является непосредственное введение рециркулирующего полимеризатного слоя в межфазный слой для осторожного разрушения межфазного слоя и, тем самым, предотвращения закупоривания оборудования, находящегося ниже по ходу технологического потока. В некоторых вариантах осуществления соотношение между рециркулирующим полимеризатным слоем и совокупным полимеризатным слоем, покидающим зону разделения, составляет менее, чем 20% (об.), предпочтительно менее, чем 15% (об.), более предпочтительно менее, чем 10% (об.). В некоторых вариантах осуществления межфазный слой смешивают при подводе мощности в диапазоне от 0,001 до 0,05 Вт/л, предпочтительно от 0,01 до 0,04 Вт/л, более предпочтительно от 0,015 до 0,03 Вт/л.

В некоторых вариантах осуществления время пребывания в зоне растворения находится в диапазоне от 3 до 120 минут, предпочтительно от 4 до 60 минут, более предпочтительно от 5 до 30 минут. На время смешивания в зоне растворения могут оказывать воздействие, по меньшей мере, температура смешивания и выбор органического растворителя. Растворение и/или разделение могут быть проведены при комнатной температуре или при температуре, большей, чем комнатная температура. Растворение и разделение могут быть проведены при идентичных или различных температурах. Растворение и разделение предпочтительно проводят при температуре в диапазоне от 20°С до 85°С, предпочтительно от 25°С до 75°С, более предпочтительно от 30°С до 70°С, еще более предпочтительно от 50°С до 70°С. Растворение и/или разделение предпочтительно проводят при давлении окружающей среды, ниже давления окружающей среды или выше давления окружающей среды. При вышеупомянутых температурах давление может увеличиваться до значений, значительно больших, чем давление окружающей среды, но после этого в типичном случае оно составляет менее, чем 2 МПа.

Полимеризат галогенируемого изоолефинового сополимера, покидающий установку для разделения, может характеризоваться низким уровнем содержания воды, например, составляющим менее, чем 1% масс. или даже 0% масс. воды при расчете на совокупную массу полимеризата, или значительным уровнем содержания воды, составляющим, например, 1% масс. и более или 1,5% масс. и более при расчете на совокупную массу полимеризата. В некоторых вариантах осуществления уровень содержания воды в полимеризате может составлять 3% масс. и менее при расчете на совокупную массу полимеризата. В некоторых вариантах осуществления уровень содержания воды в полимеризате может находиться в диапазоне 1-30% масс. или 1,5-15% масс. или 2-30% масс. или 18-22% масс. или 2-20% масс. или 2-15% масс. или 5-30% масс. или 5-20% масс. или 5-15% масс. или 5-10% масс. или 5-8% масс. при расчете на совокупную массу полимеризата.

Органический растворитель предпочтительно является негалогенированным органическим растворителем. Предпочтительно негалогенированный органический растворитель содержит, по меньшей мере, 80% масс. одного или нескольких негалогенированных алифатических углеводородов, характеризующихся температурой кипения в диапазоне от 25°С до 100°С при давлении 1013 гПа, при этом остаток представляют собой другие негалогенированные углеводороды. Более предпочтительно негалогенированный органический растворитель содержит, по меньшей мере, 90% масс. или, по меньшей мере, 95% масс. или, по меньшей мере, 99% масс. одного или нескольких негалогенированных алифатических углеводородов. Массы получают при расчете на совокупную массу органического растворителя. Негалогенированные органические растворители предпочтительно содержат алкан, циклоалкан и любую их смесь. Алканы и циклоалканы могут включать, например, н-пентан, изопентан, циклопентан, н-гексан, 2-метилпентан, 3-метилпентан, метилциклопентан, 2,2-диметилбутан, 2,3-диметилбутан, н-пентан, 2,2-диметилпентан или любую их смесь. Алканы и циклоалканы предпочтительно представляют собой С5 или С6 растворители, которые включают н-пентан, пентановые изомеры, н-гексан или гексановые изомеры. Органический растворитель наиболее предпочтительно содержит н-гексан или изопентан.

Поскольку в аппарате как растворение, так и разделение происходят в одной и той же емкости, уменьшается величина трубопровода между емкостями. Зоны растворения и разделения предпочтительно отделяют друг от друга при использовании внутренней конструкции в емкости, например, стенки с проточным проемом, которая ограничивает или предотвращает неконтролируемое передвижение текучей среды между зонами. Кроме того, зона разделения может включать, по меньшей мере, два выпускных отверстия, дистанцированных друг от друга по вертикали на расстояние, достаточное для раздельного сбора водного слоя и полимеризатного слоя. В некоторых вариантах осуществления, по меньшей мере, два выпускных отверстия включают первое выпускное отверстие, сконфигурированное для выпуска водного слоя из зоны разделения, и второе выпускное отверстие, сконфигурированное для выпуска полимеризатного слоя из зоны разделения. Выпускные отверстия для текучей среды предпочтительно располагаются на противоположном конце зоны разделения по отношению к зоне растворения для промотирования более равномерного распределения по времени пребывания и уменьшения предрасположенности к возникновению контуров перетока текучей среды внутри аппарата.

Предпочтительно закрытая зона растворения и закрытая зона разделения находятся в одной проточной емкости при размещении закрытой зоны растворения по горизонтали по соседству с закрытой зоной разделения. Таким образом, аппарат предпочтительно конфигурируют для перетекания в боковом направлении сквозь аппарат из закрытой зоны растворения через закрытую зону разделения. Компонование зон бок о бок друг с другом улучшает степень разделения, которое имеет место, и обеспечивает лучший контроль времени пребывания водного и полимеризатного слоев. В результате горизонтального перетекания может быть обеспечено выведение материала при желательном расходе из каждого слоя, выбираемого из верхнего и нижнего слоев, в зоне разделения для контроля времени пребывания каждого слоя, предпочтительно для выдерживания постоянного времени пребывания для каждого слоя. Вертикальные картины течения промотируют смешивание между верхним и нижним слоями, что делает затруднительным согласование времен пребывания слоев для выдерживания гомогенного распределения по времени пребывания в зоне разделения. В противоположность этому, горизонтальные картины течения в общем случае промотируют лучшее общее разделение между верхним и нижним слоями. В дополнение к этому, вертикальная установка для разделения в общем случае характеризуется уменьшенной площадью межфазной поверхности для фазового разделения в сопоставлении с горизонтальной установкой для разделения, и вертикальная установка для разделения имеет склонность к забиванию и закупориванию вследствие накопления сополимера в межфазном слое, в особенности, при отсутствии перемешивания межфазного слоя. Размеры зоны растворения могут быть идентичными или различными в сопоставлении с размерами зоны разделения. В некоторых вариантах осуществления зона растворения имеет большую ширину и меньшую длину в сопоставлении с зоной разделения.

Дополнительная информация в отношении закрытых аппаратов устройств для растворения/разделения полимеризата может быть найдена в патенте Соединенных Штатов US 9,644,041, выданном 9 мая 2017 года, полное содержание которой посредством ссылки включается в настоящий документ.

Галогенирование

Для получения галогенированного изоолефинового сополимера полимеризат галогенируемого изоолефинового сополимера переводят в установку для галогенирования и подвергают воздействию способа галогенирования при использовании галогенирующего агента в условиях галогенирования. Галогенирование может быть проведено в результате адаптирования способа, известного для специалистов в соответствующей области техники, (например, методик, описанных в статье Rubber Technology, 3rd Ed., Edited by Maurice Morton, Kluwer Academic Publishers, pp. 297-300 или патенте Соединенных Штатов US 5,886,106, выданном 23 марта 1999 года, где содержание обеих публикаций посредством ссылки на них включается в настоящий документ) и модифицирования способа в соответствии с описанием изобретения в настоящем документе.

Для улучшения эффективности галогенирования способ галогенирования модифицируют в результате введения полимеризата галогенируемого изоолефинового сополимера в контакт с галогенирующим агентом и водным раствором окислителя, содержащим органическую перкислоту. В установке для галогенирования получают двухфазную реакционную среду, включающую органическую фазу и водную фазу, в которой органическая перкислота распределяется между органической и водной фазами вследствие значительной растворимости органической перкислоты в органической фазе.

Галогенирующие агенты, подходящие для использования при галогенировании галогенируемого изоолефинового сополимера, могут содержать молекулярный хлор (Cl2) или молекулярный бром (Br2) и/или органогалогенидных или неорганических галогенидных предшественников для них, например, дибромдиметилгидантоин, трихлоризоциануровую кислоту (TCIA), н-бромсукцинимид, бромид натрия, бромистый водород и тому подобное. Предпочтительно галогенирующий агент содержит хлор (Cl2) или бром (Br2), более предпочтительно бром. Предпочтительно галогенирование включает бромирование. Количество добавленного галогенирующего агента контролируемо выдерживают для получения конечного уровня содержания галогена, составляющего, по меньшей мере, 0,05% моль., предпочтительно находящегося в диапазоне 0,05-2,5% моль., в галогенированном изоолефиновом сополимере. Количество использованного галогенирующего агента характеризуется линейным соотношением с конечным уровнем содержания галогена (то есть, количеством функционального галогена) в галогенированном изоолефиновом сополимере. Большее количество галогенирующего агента приводит к получению большего количества функционального галогена в галогенированном изоолефиновом сополимере.

Галогенирование проводят в органической фазе. Органическая фаза предпочтительно содержит органический растворитель, использованный в закрытом аппарате для растворения/разделения полимеризата для получения полимеризата галогенируемого изоолефинового сополимера.

Галогенирование может быть проведено на протяжении определенной продолжительности времени для достижения желательного уровня галогенирования. Продолжительность времени предпочтительно составляет 60 минут и менее. Значительное галогенирование ненасыщенного изоолефинового сополимера может быть достигнуто даже при 20 минутах и менее или при 10 минутах и менее или при 5 минутах и менее вне зависимости от использования или неиспользования эмульгатора. Предпочтительно галогенирование проводят на протяжении как минимум 1 минуты. Предпочтительно время галогенирования находится в диапазоне 1-60 минут или 1-20 минут или 1-10 минут или 1-5 минут.

Галогенирование может быть проведено при любой подходящей для использования температуре и предпочтительно проводится при температуре, доходящей вплоть до приблизительно 90°С. В некоторых вариантах осуществления температура может доходить вплоть до приблизительно 80°С. В других вариантах осуществления температура может доходить вплоть до приблизительно 65°С. Однако, меньшие температуры в общем случае приводят к получению увеличенной эффективности галогенирования. Увеличенная эффективность галогенирования при меньших температурах является более ярко выраженной при более высоких концентрациях галогенируемого изоолефинового сополимера в реакционной среде. Предпочтительными являются температуры в диапазоне 0-50°С или 0-45°С или 15-45°С или 20-60°С или 23-54°С или 23-45°С или 10-35°С или 20-30°С. В одном варианте осуществления галогенируемый изоолефиновый сополимер охлаждают до введения раствора полимеризата галогенируемого изоолефинового сополимера в контакт с галогенирующим агентом и водным раствором окислителя в виде органической перкислоты.

Галогенируемый изоолефиновый сополимер предпочтительно присутствует в реакционной среде в количестве в диапазоне 1-60% масс. при расчете на совокупную массу реакционной среды. Более предпочтительно галогенируемый изоолефиновый сополимер присутствует в количестве, находящемся в диапазоне 5-50% масс., даже более предпочтительно 5-40% масс., еще более предпочтительно 10-30% масс., например, составляющем 20% масс., при расчете на совокупную массу реакционной среды.

Водная фаза формируется из водного раствора окислителя, из воды, выработанной в результате прохождения реакции галогенирования, и из любой дополнительной воды, содержащейся в полимеризате галогенируемого изоолефинового полимера. Водный раствор окислителя совместно с водой, выработанной в результате прохождения реакции галогенирования, в типичном случае образует менее, чем 1% масс. реакционной среды, например, 0,03-0,3% масс., при расчете на совокупную массу реакционной среды.

Реакционная среда может содержать 0-20% масс., при расчете на совокупную массу реакционной среды, дополнительной воды, происходящей от воды, содержащейся в полимеризате галогенируемого изоолефинового полимера, в зависимости от способа, использованного для приготовления полимерного полимеризата. Дополнительная вода является водой из полимеризата галогенируемого изоолефинового полимера и не включает воду, использованную для приготовления водного раствора окислителя, или воду, выработанную в результате прохождения реакции галогенирования. Одно преимущество настоящего способа заключается в возможности содержания реакционной средой значительных количеств дополнительной воды, например, 1-20% масс. дополнительной воды, при расчете на совокупную массу реакционной среды. В некоторых вариантах осуществления дополнительная вода может составлять 1,5-15% масс. или 2-20% масс. или 2-15% масс. или 5-20% масс. или 5-15% масс. или 5-10% масс. или 5-8% масс. реакционной среды при расчете на совокупную массу реакционной среды. Даже в таком случае в некоторых вариантах осуществления реакционная среда может содержать незначительное количество дополнительной воды, например, менее, чем 1% масс. дополнительной воды или даже 0% масс. дополнительной воды при расчете на совокупную массу реакционной среды.

В отличие от перекиси водорода органическая перкислота характеризуется значительной растворимостью в органической фазе, что обеспечивает получение достаточной концентрации органической перкислоты в органической фазе для окисления галогенистого водорода (НХ), образовавшегося во время галогенирования галогенируемого изоолефинового сополимера, обратно в молекулярный галоген при отсутствии потребности в наличии низкого уровня содержания воды в реакционной среде и при отсутствии необходимости использования поверхностно-активного вещества для диспергирования окислителя в органической фазе. Технологические процессы предшествующего уровня техники, использующие перекись водорода в качестве окислителя, (например, US 3,018,275) требуют содержания реакционной средой менее, чем 1% масс. воды при расчете на совокупную массу реакционной среды, в противном случае избыточная вода будет солюбилизировать перекись водорода, изолируя перекись водорода в водной фазе, что, тем самым, уменьшает эффективность окисления и приводит к нулевому или меньшему улучшению эффективности галогенирования. В соответствии с утверждением в публикации US 3,018,275: «Необходимо иметь только достаточное количество воды, присутствующей для содействия прохождению реакции между галогеном и окисляющим агентом». Таким образом, в публикации US 3,018,275 отсутствует какая-либо вода, добавляемая в способ, помимо воды в растворе перекиси водорода. Использование поверхностно-активного вещества, как в публикации US 5,681,901, для диспергирования перекиси водорода в органической фазе также является неудовлетворительным, поскольку поверхностно-активное вещество может загрязнять галогенированный изоолефиновый сополимер, и, тем не менее, использование поверхностно-активного вещества не обеспечивает получения удовлетворительного улучшения эффективности галогенирования, если только уровень содержания воды в реакционной среде не составляет менее, чем 2% масс., а время галогенирования не продлевается до 30-60 минут. Продленное время галогенирования может в результате привести к изменениям микроструктуры галогенированного изоолефинового сополимера. С другой стороны, в настоящем способе, будет или не будет добавлен эмульгатор, отсутствует какое-либо изменение эффективности галогенирования при временах галогенирования, составляющих 5 минут и менее. Кроме того, для случая продления времени галогенирования до 20 минут перкислота плюс эмульгатор обеспечивают получение большей эффективности галогенирования, чем перекись водорода плюс эмульгатор на 10%, что представляет собой значительное улучшение. Поэтому настоящий способ галогенирования может быть осуществлен в реакционной среде, содержащей менее, чем 1% масс. воды, и/или в присутствии поверхностно-активного вещества, но в отличие от способов предшествующего уровня техники отсутствует какая-либо потребность в данных условиях для достижения улучшенного использования галогена.

Органические перкислоты, подходящие для использования в настоящем способе, являются, по меньшей мере, частично растворимыми в органической фазе, что делает возможным распределение окислителя между органической и водной фазами и, тем самым, регенерирует молекулярный галоген при увеличенной скорости. Скорость реакции превращения галогенида обратно в галоген является достаточно большой для обеспечения прохождения реакции в реакторе непрерывного действия при коротком времени пребывания, что, тем самым, значительно уменьшает издержки на конструирование большой емкости для введения в контакт при реакции галогенирования. Кроме того, вследствие, по меньшей мере, частичной растворимости окислителя в виде органической перкислоты в органической фазе эксплуатационные характеристики выдерживаются даже при повышенных концентрациях воды, уместных в промышленном масштабе. Вследствие демонстрации органической перкислотой улучшенных растворимости и реакционной способности в органической фазе в сопоставлении с перекисью водорода эффективность органической перкислоты при регенерировании Br2 является менее чувствительной к концентрациям воды в реакционной среде, чем это имеет место для перекиси водорода.

Органические перкислоты предпочтительно являются С1-20 органическими перкислотами, более предпочтительно С1-6 органическими перкислотами, еще более предпочтительно С1-4 органическими перкислотами или С1-3 органическими перкислотами. Некоторые примеры органических перкислот включают пермуравьиную кислоту (PFA), перуксусную кислоту (PАA), перпропановую кислоту (PРA), пербутановую кислоту (PВA), трет-бутилгидроперекись (трет-ВНР), первалериановую кислоту (PVA) и любую их смесь. Органическая перкислота может быть предварительно получена и растворена непосредственно в водном растворе для введения в контакт с органическим растворителем, содержащим полимеризат галогенируемого изоолефинового сополимера.

В альтернативном или дополнительном варианте, органическая перкислота может быть синтезирована «по месту» в результате прохождения реакции между растворимым в воде окисляющим агентом (например, перекисью водорода) и подходящей для использования органической кислотой в присутствии каталитического количества минеральной кислоты (например, серной кислоты). Органическая кислота и растворимый в воде окисляющий агент (и минеральная кислота при желании) могут быть введены в реактор непосредственно и допущены к образованию, в конечном счете, органической перкислоты. Органическая перкислота может быть предварительно получена в результате смешивания органической кислоты и растворимого в воде окисляющего агента в водном растворе, а после этого добавления водного раствора в реакционную среду для формирования водной фазы. Предварительное получение органической перкислоты в результате смешивания растворимого в воде окисляющего агента и органической кислоты в водном растворе, а после этого добавления водного раствора к реакционной среде для получения водной фазы приводит к уменьшению времени реакции и/или уменьшению размера реактора, требуемого для проведения галогенирования. Производство органической перкислоты «по месту» не требует хранения неустойчивых химических реагентов и стимулирует выработку органической перкислоты только по мере надобности, что приводит к получению меньшего количества отходов.

Органическая кислота является растворимой в водной фазе и, по меньшей мере, частично растворимой в органической фазе. Органическая кислота предпочтительно характеризуется коэффициентом распределения (k) между водой и 1-октанолом в диапазоне от 0,05 до 24,55, более предпочтительно от 0,25 до 24,55, еще более предпочтительно от 0,25 до 17. При наличии данных предпочтительных коэффициентов распределения органическая кислота более предпочтительно является С1-6 органической кислотой, еще более предпочтительно С1-4 органической кислотой или С1-3 органической кислотой. При понижении уровня содержания воды в реакционной среде предпочтительными являются органические кислоты, содержащие меньшее количество атомов углерода. При 10% масс. и менее дополнительной воды предпочтительными являются С1-4 органические кислоты. При 6% масс. и менее дополнительной воды предпочтительными являются С1-3 органические кислоты. При 0% масс. дополнительной воды предпочтительной является С1 органическая кислота. Органические перкислоты, содержащие большее количество атомов углерода, по-видимому, являются менее чувствительными к уровню содержания воды, может быть, вследствие их меньшей растворимости в воде. Кроме того, по мере повышения уровня содержания воды уменьшается мицеллообразование для водной фазы в органической фазе, приводя к получению контакта между фазами при меньшей площади удельной поверхности, что может уменьшить перенос более растворимых в воде органических перкислот между органической и водной фазами.

Некоторые примеры органических кислот включают муравьиную кислоту (FA), уксусную кислоту (АА), пропановую кислоту (РА), бутановую кислоту (ВА), валериановую кислоту (VA), любые их разветвленные производные и любую их смесь. Использование растворимого в воде окисляющего агента совместно с органической кислотой допускает повторное окисление органической кислоты до органической перкислоты, что, тем самым, выдерживает концентрацию органической перкислоты в органической фазе. Скорость реакции можно контролировать в результате выбора органической кислоты, что ограничивает опасности, связанные с хранением высокореакционно-способных органических перкислот. В некоторых вариантах осуществления предпочтительной является муравьиная кислота вследствие высокой реакционной способности и разложения ее на безопасные и легко удаляемые побочные продукты после завершения способа (например, СО2, Н2О).

Концентрация органической перкислоты, присутствующей в реакционной среде, предпочтительно составляет, по меньшей мере, 0,06 моль органической перкислоты при расчете на один моль галогенирующего агента или, по меньшей мере, 0,1 моль органической перкислоты при расчете на один моль галогенирующего агента или, по меньшей мере, 0,5 моль органической перкислоты при расчете на один моль галогенирующего агента. Концентрация органической перкислоты, присутствующей в реакционной среде, предпочтительно находится в диапазоне 1-5 моль, более предпочтительно 1-3 моль, органической перкислоты при расчете на один моль галогенирующего агента. При использовании органической кислоты и растворимого в воде окисляющего агента для выработки органической перкислоты органическая кислота и растворимый в воде окисляющий агент присутствуют с достаточными концентрациями для выработки органической перкислоты при вышеупомянутых концентрациях. Желательная концентрация органической перкислоты находится в зависимости от желательного времени галогенирования. Для времени галогенирования 5 минут предпочтительными являются 1-2 моль, например, 2 моль, органической перкислоты при расчете на один моль галогенирующего агента. Меньшие концентрации органической перкислоты могут быть скомпенсированы более продолжительным временем галогенирования.

В настоящем способе все или некоторое количество галогенирующего агента может содержать галогенид водорода (НХ), добавленный к водной фазе. Вследствие превращения НХ в молекулярный галоген (Х2) под воздействием органической перкислоты в водной фазе добавленное соединение НХ может исполнять функцию источника галогенирующего агента.

Изоолефиновый сополимер бромируют под воздействием Br2 в органической фазе (например, гексанах или изопентане) для получения бромированного изоолефинового сополимера и HBr. HBr вступает в реакцию с перкислотой в органической фазе с образованием Br2, карбоновой кислоты и воды. Вода и карбоновая кислота, которая являются полностью растворимой в воде, переносятся в водную фазу, где перекись водорода (Н2О2), растворенная в водной фазе, вступает в реакцию с карбоновой кислотой с образованием перкислоты. Перкислота, будучи, по меньшей мере, частично растворимой в органической фазе, находится в равновесии между органической и водной фазами. По мере вступления перкислоты в реакцию с HBr концентрация перкислоты в органической фазе поддерживается в результате переноса перкислоты из водной фазы в органическую фазу. Данным образом, непрерывно производится перкислота для регенерирования Br2 в органической фазе, что, тем самым, увеличивает использование брома. После завершения бромирования остаточный карбоксилат, произведенный во время стадии нейтрализации, может быть экстрагирован из бромированного изоолефинового сополимера в результате промывания водой, в которой карбоксилат является полностью растворимым.

Новые признаки станут очевидными для специалистов в соответствующей области техники после рассмотрения описания изобретения. Однако, как это должно быть понятно, на объем формулы изобретения не должны быть наложены ограничения вариантами осуществления, но ему должна быть придана наиболее широкая интерпретация в согласии с формулировкой формулы изобретения и описания изобретения в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗВЛЕЧЕНИЕ ГАЛОГЕНА В МОКРОМ СПОСОБЕ ГАЛОГЕНИРОВАНИЯ НЕНАСЫЩЕННОГО ИЗООЛЕФИНОВОГО СОПОЛИМЕРА | 2019 |

|

RU2776707C1 |

| ИЗВЛЕЧЕНИЕ ГАЛОГЕНА В СПОСОБЕ ГАЛОГЕНИРОВАНИЯ НЕНАСЫЩЕННОГО ИЗООЛЕФИНОВОГО СОПОЛИМЕРА | 2019 |

|

RU2783209C1 |

| ОСОБОЧИСТЫЕ ГАЛОГЕНИРОВАННЫЕ КАУЧУКИ | 2014 |

|

RU2699539C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО ГАЛОГЕНИРОВАННОГО КАУЧУКА С ИСПОЛЬЗОВАНИЕМ ОБЩЕГО РАСТВОРИТЕЛЯ | 2011 |

|

RU2586976C2 |

| ГАЛОГЕНИРОВАННЫЕ ПОЛИИЗООЛЕФИНЫ С УМЕНЬШЕННЫМ СОДЕРЖАНИЕМ ГАЛОГЕНИРОВАННЫХ ОЛИГОМЕРОВ | 2016 |

|

RU2730499C2 |

| ОБРАБОТКА ЭПОКСИДИРОВАННЫХ НЕНАСЫЩЕННЫХ ИЗООЛЕФИНОВЫХ СОПОЛИМЕРОВ | 2016 |

|

RU2742983C2 |

| БУТИЛКАУЧУК, СОДЕРЖАЩИЙ АЛЛИЛОВЫЙ СПИРТ | 2016 |

|

RU2736508C2 |

| МОДИФИЦИРОВАННЫЙ ДИЕНСОДЕРЖАЩИЙ (CО)ПОЛИМЕР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ В КАЧЕСТВЕ АНТИПИРЕНА | 2018 |

|

RU2782606C2 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ НЕНАСЫЩЕННОГО ПОЛИМЕРА | 2016 |

|

RU2742375C2 |

| БРОМИРОВАННЫЕ ЭЛАСТОМЕРЫ, ОБЛАДАЮЩИЕ СТАБИЛЬНОЙ ВЯЗКОСТЬЮ ПО МУНИ | 2014 |

|

RU2658039C2 |

Изобретение относится к непрерывному способу получения галогенированного изоолефинового сополимера, включающему: полимеризацию, по меньшей мере, одного изоолефинового мономера и, по меньшей мере, одного сополимеризуемого ненасыщенного мономера в органическом разбавителе для получения галогенируемого изоолефинового сополимера в органической среде; введение органической среды в контакт с водной средой, содержащей соединение противоагломерата, характеризующееся температурой НКТР; удаление или частичное удаление органического разбавителя для получения водной суспензии галогенируемого изоолефинового сополимера; растворение водной суспензии в органическом растворителе в закрытом аппарате для получения полимеризата ненасыщенного галогенируемого сополимера в воде и фазовое отделение воды от полимеризата в аппарате; введение отделенного полимеризата галогенируемого изоолефинового сополимера в контакт с галогенирующим агентом и водным раствором окислителя в виде С1-20 органической перкислоты для получения двухфазной реакционной среды, включающей органическую фазу и водную фазу, при этом окислитель в виде органической перкислоты способен преобразовывать галогенистый водород в свободный галоген; и извлечение галогенированного изоолефинового сополимера. Способ галогенирования является непрерывным и в результате приводит к получению уменьшенного обрастания технологического оборудования, более чистого галогенированного изоолефинового сополимера и увеличенного использования галогена при отсутствии потребности в наличии низкого уровня содержания воды в среде галогенирования и при отсутствии необходимости использования поверхностно-активного вещества для диспергирования окислителя в органической фазе среды галогенирования. 15 з.п. ф-лы, 1 ил.

1. Непрерывный способ получения галогенированного изоолефинового сополимера, способ включает:

(а) полимеризацию, по меньшей мере, одного изоолефинового мономера и, по меньшей мере, одного сополимеризуемого ненасыщенного мономера в органическом разбавителе для получения галогенируемого изоолефинового сополимера в органической среде, причем, по меньшей мере, один сополимеризуемый ненасыщенный мономер представляет собой мультиолефин, п-метилстирол, β-пинен или их смесь, и причем органический разбавитель содержит алкан, хлоралкан, циклоалкан, гидрофторуглерод (HFC) или любую их смесь;

(b) введение органической среды в контакт с водной средой, содержащей противоагломерат, содержащий соединение, характеризующееся нижней критической температурой растворения (НКТР);

(с) удаление или частичное удаление органического разбавителя для получения водной суспензии, включающей частицы галогенируемого изоолефинового сополимера;

(d) растворение водной суспензии в органическом растворителе в закрытом аппарате для растворения/разделения для получения полимеризата галогенируемого изоолефинового сополимера в воде и фазовое отделение воды от полимеризата в закрытом аппарате для растворения/разделения;

(е) введение отделенного полимеризата галогенируемого изоолефинового сополимера в условиях галогенирования в контакт с галогенирующим агентом и водным раствором окислителя в виде С1-20 органической перкислоты для получения двухфазной реакционной среды, включающей органическую фазу и водную фазу, при этом окислитель в виде органической перкислоты выполнен с возможностью преобразования галогенистого водорода в свободный галоген; и

(f) извлечение галогенированного изоолефинового сополимера, содержащего, по меньшей мере, 0,05 мол.% химически связанного галогена.

2. Способ по п. 1, где, по меньшей мере, один изоолефиновый мономер представляет собой изобутилен, и, по меньшей мере, один сополимеризуемый ненасыщенный мономер представляет собой изопрен или п-метилстирол.

3. Способ по п. 1 или 2, где органический разбавитель содержит метилхлорид.

4. Способ по любому одному из пп. 1-3, где соединение, характеризующееся температурой НКТР, включает поли(N-изопропилакриламид), сополи((N-изопропилакриламид)-(N, N-диметилакриламид)), чередующийся сополи((N-изопропилакриламид)-(2-гидроксиэтилметакрилат)), поли(N-винилкапролактам), поли(N, N-диэтилакриламид), поли[2-(диметиламино)этилметакрилат], поли(2-оксазолин)гликополимеры, поли(3-этил-N-винил-2-пирролидон), гидроксибутилхитозан, полиоксиэтилен(20)сорбитанмоностеарат, полиоксиэтилен(20)сорбитанмонолауринат, полиоксиэтилен(20)сорбитанмоноолеинат, метилцеллюлозу, гидроксипропилцеллюлозу, гидроксиэтилметилцеллюлозу, гидроксипропилметилцеллюлозу, поли(этиленгликоль)метакрилаты, содержащие от 2 до 6 этиленгликолевых элементарных звеньев, сополимеры (полиэтиленгликоль-полипропилен)гликоли (предпочтительно сополимеры, содержащие от 2 до 8 этиленгликолевых элементарных звеньев и от 2 до 8 полипропиленовых элементарных звеньев, более предпочтительно от 2 до 6 этиленгликолевых элементарных звеньев и от 2 до 6 полипропиленовых элементарных звеньев), соединения, описывающиеся формулой (I)

(I) HO-[-CH2-CH2-O]x-[-CH(CH3)-CH2-O]y-[-CH2-CH2-O]z-H,

при этом у=от 3 до 10, а х и z=от 1 до 8, в результате чего сумма у+х+z находится в диапазоне от 5 до 18,

этоксилирированные изо-С13Н27 спирты, полиэтиленгликоль, содержащий от 4 до 50 этиленгликолевых элементарных звеньев, полипропиленгликоль, содержащий от 4 до 30 пропиленгликолевых элементарных звеньев, простой полиэтиленгликольмонометиловый эфир, содержащий от 4 до 50 этиленгликолевых элементарных звеньев, простой полиэтиленгликольдиметиловый эфир, содержащий от 4 до 50 этиленгликолевых элементарных звеньев, простой полиэтиленгликольмоноэтиловый эфир, содержащий от 4 до 50 этиленгликолевых элементарных звеньев, простой полиэтиленгликольдиэтиловый эфир, содержащий от 4 до 50 этиленгликолевых элементарных звеньев, простой полипропиленгликольмонометиловый эфир, содержащий от 4 до 50 пропиленгликолевых элементарных звеньев, простой полипропиленгликольдиметиловый эфир, содержащий от 4 до 50 пропиленгликолевых элементарных звеньев, простой полипропиленгликольмоноэтиловый эфир, содержащий от 4 до 50 пропиленгликолевых элементарных звеньев, простой полипропиленгликольдиэтиловый эфир, содержащий от 4 до 50 пропиленгликолевых элементарных звеньев, или любую их смесь.

5. Способ по любому одному из пп. 1-4, где органическим растворителем является негалогенированный органический растворитель.

6. Способ по п. 5, где негалогенированный органический растворитель содержит гексаны, изопентан или их смесь.

7. Способ по любому одному из пп. 1-6, где закрытый аппарат для растворения/разделения включает:

закрытую зону растворения для приема водной суспензии и органического растворителя, при этом зона растворения включает смеситель для перемешивания водной суспензии и органического растворителя для растворения галогенируемого изоолефинового сополимера в органическом растворителе для получения полимеризата галогенируемого изоолефинового сополимера в воде; и

закрытую зону разделения, находящуюся в сообщении через текучую среду с зоной растворения, причем зона разделения сконфигурирована для фазового отделения полимеризата галогенируемого изоолефинового сополимера от воды при формировании водного слоя и полимеризатного слоя, разделенных межфазным слоем, и при этом зона разделения включает первое выпускное отверстие, сконфигурированное для выпуска водного слоя из зоны разделения, и второе выпускное отверстие, сконфигурированное для выпуска полимеризатного слоя из зоны разделения,

где закрытая зона растворения и закрытая зона разделения находятся в одной проточной емкости при размещении закрытой зоны растворения по горизонтали по соседству с закрытой зоной разделения, и где аппарат конфигурируют для перетекания в боковом направлении сквозь емкость из закрытой зоны растворения через закрытую зону разделения.

8. Способ по любому одному из пп. 1-7, где уровень содержания воды в полимеризате находится в диапазоне 1-20 мас.% при расчете на совокупную массу полимеризата.

9. Способ по любому одному из пп. 1-7, где уровень содержания воды в полимеризате составляет 3 мас.% и менее при расчете на совокупную массу полимеризата.

10. Способ по любому одному из пп. 1-7, где уровень содержания воды в полимеризате находится в диапазоне 1,5-15 мас.% при расчете на совокупную массу полимеризата.

11. Способ по любому одному из пп. 1-10, где органической перкислотой является С1-4 органическая перкислота.

12. Способ по любому одному из пп. 1-11, где органическую перкислоту получают предварительно и растворяют непосредственно в водном растворе.

13. Способ по любому одному из пп. 1-11, где органическую перкислоту получают in situ в водном растворе посредством проведения реакции между органической кислотой и растворимым в воде окисляющим агентом в водном растворе до введения полимеризата галогенируемого изоолефинового сополимера в контакт с водным раствором.

14. Способ по любому одному из пп. 1-13, где галогенирование галогенируемого изоолефинового сополимера проводят в отсутствие эмульгатора.

15. Способ по любому одному из пп. 1-14, где галогенирующий агент представляет собой Br2.

16. Способ по любому одному из пп. 1-15, где введение отделенного полимеризата галогенируемого изоолефинового сополимера в контакт с галогенирующим агентом проводят на протяжении 1-60 минут при температуре в диапазоне 20-60°С.

| WO 2016149802 A1, 29.09.2016 | |||

| EA 19990011 A1, 26.08.1999 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО ГАЛОГЕНИРОВАННОГО КАУЧУКА С ИСПОЛЬЗОВАНИЕМ ОБЩЕГО РАСТВОРИТЕЛЯ | 2011 |

|

RU2586976C2 |

| WO 2015095961 A1, 02.07.2015 | |||

| WO 2016011546 A1, 28.01.2016. | |||

Авторы

Даты

2022-12-29—Публикация

2019-12-17—Подача