Область техники, к которой относится изобретение

Изобретение относится к области модифицированных диенсодержащих (со)полимеров, в частности, модифицированному бутадиен-стирольному сополимеру, который может быть использован в качестве замедлителя горения (антипирена) для полимерных композиций на основе вспенивающегося полистирола. В частности, изобретение относится к модифицированному диенсодержащему (со)полимеру, способу его получения и применению в качестве замедлителя горения (антипирена) для полистирола, в том числе и вспенивающегося полистирола.

Уровень техники

Замедлители горения (антипирены) широко используются в изделиях из различных полимеров и полимерных композиций, например, в изделиях на основе вспенивающегося полистирола, для придания им огнезащитных свойств [Стокгольмская конвенция о стойких органических загрязнителях, UNEP/POPS/POPRC.6/10, 15.10.2010]. В таких полимерных композициях в качестве замедлителей горения (антипиренов) обычно используют различные низкомолекулярные бромированные соединения, например, гексабромциклододекан (ГБЦД). Однако результаты многих исследований показали способность ГБЦД к биологическому накоплению, высокую токсичность и стойкость к воздействию факторов окружающей среды [Стокгольмская конвенция о стойких органических загрязнителях, UNEP/POPS/POPRC.6/10, 15.10.2010, п.4]. Это привело к ограничению использования ГБЦД в качестве замедлителя горения (антипирена) с целью снижения экологических рисков.

Для некоторых полимерных композиций, например, на основе вспенивающегося полистирола [Стокгольмская конвенция о стойких органических загрязнителях, UNEP/POPS/POPRC.6/10, 15.10.2010, п.74], температуры переработки зачастую являются очень высокими, в результате чего замедлитель горения (антипирен) может разлагаться во время процесса переработки полимерной композиции. При этом наблюдается потеря полимерными композициями огнезащитных свойств и образование продуктов разложения, таких как HBr. Следовательно, важно, чтобы замедлитель горения (антипирен) был термически стабилен при температурах переработки полимерных материалов, а также отвечал требованиям нетоксичности и экологичности.

В качестве альтернативы ГБЦД из уровня техники известны более экологичные, по сравнению с ГБЦД, замедлители горения (антипирены), которые получают на основе диенсодержащих (со)полимеров, в частности, бутадиен-стирольных сополимеров.

Из уровня техники, представленного заявкой WO2008021417 и патентом RU2414479 известны примеры таких замедлителей горения (антипиренов), как, например, бромированные бутадиен-стирольные сополимеры.

В частности, в патенте RU2414479 описан термостойкий бромированный бутадиен-стирольный сополимер, который может быть использован в качестве замедлителя горения (антипирена) во вспененных и невспененных полимерных материалах. Указанный бромированный бутадиен-стирольный сополимер характеризуется уровнем содержания небромированных неароматических двойных связей меньшим или равным 15% в расчете на уровень содержания неароматических двойных связей в сополимере перед проведением бромирования согласно определению по методу 1Н ЯМР-спектроскопии, и температурой 5%-ной потери массы, равной, по меньшей мере, 200°С, согласно определению по методу термогравиметрического анализа (ТГА).

Также в RU2414479 предложен способ получения указанного выше термостойкого бромированного сополимера, который включает:

получение гомогенного реакционного раствора сополимера, бромирующего агента, в частности трибромида тетраалкиламмония, и растворителя;

выдерживание реакционного раствора в условиях проведения реакции в течение периода времени, достаточного для бромирования, по меньшей мере, 85% неароматических двойных связей, содержащихся в сополимере;

извлечение бромированного сополимера путем пропускания фильтрата через силикагель или слой ионообменной смолы;

промывание фильтрата водным раствором гидросульфита натрия для нейтрализации не вступившего в реакцию бромирующего агента;

извлечение бромированного сополимера путем осаждения в метаноле.

Кроме того, в RU2414479 предложена полимерная смесь, содержащая указанный термостойкий бромированный бутадиен-стирольный сополимер, а также предложено формованное изделие, содержащее указанную полимерную смесь.

Недостатком указанного замедлителя горения (антипирена) является его низкая термическая стабильность, проявляющаяся при высоких температурах переработки вспенивающегося полистирола, а также ограниченная совместимость высокобромированных бутадиен-стирольных сополимеров, что может вызвать трудности в получении однородной структуры вспененного полистирола при больших толщинах получаемых из него изделий.

Кроме того, из патента RU2530021 известно использование бромированного и эпоксидированного бутадиен-стирольного сополимера в качестве замедлителя горения (антипирена) для вспенивающегося полистирола.

Согласно описанному в RU2530021 техническому решению, замедлитель горения (антипирен) получают способом, включающим:

эпоксидирование исходного бутадиен-стирольного сополимера с молекулярной массой по меньшей мере 700 г/моль таким образом, что по меньшей мере часть несопряженных углерод-углеродных двойных связей подвергаются эпоксидированию;

бромирование по меньшей мере части оставшихся несопряженных углерод-углеродных двойных связей приведением в контакт эпоксидированного на стадии a) бутадиен-стирольного сополимера и трибромида четвертичного аммония с получением бромированного и эпоксидированного бутадиен-стирольного сополимера.

Получаемый в соответствии с RU2530021 замедлитель горения (антипирен) характеризуется молекулярной массой по меньшей мере 1500 г/моль, содержанием брома по меньшей мере 35 мас.% и температурой пятипроцентной (5%-ной) потери массы по меньшей мере 180°С.

Однако, несмотря на то, что указанный замедлитель горения (антипирен) содержит эпоксидные группы, способные поглощать HBr, выделяющийся при высоких температурах переработки полимерных композиций на основе вспенивающегося полистирола, наблюдается низкая совместимость такого замедлителя горения (антипирена) с полистиролом.

Наиболее близким к разрабатываемому замедлителю горения (антипирену) и способу его получения является гидроксибромированный бутадиен-стирольный сополимер по заявке WO2016123263 (прототип), который используют в качестве замедлителя горения (антипирена) для вспенивающегося полистирола.

Предложенный в заявке WO2016123263 замедлитель горения (антипирен) получают путем взаимодействия бутадиен-стирольного сополимера с трибромидом четвертичного аммония с целью бромирования от 50 до 98% повторяющихся звеньев бутадиена в исходном сополимере с получением частично бромированного сополимера с последующим взаимодействием частичного бромированного сополимера с N-галоимидом, например, N-хлорсукцинимидом, N-бромсукцинимидом, в присутствии воды и смешивающегося с водой растворителя с целью галогидратации части повторяющихся звеньев бутадиена с получением гидроксибромированного бутадиен-стирольного сополимера. Получаемый в результате гидроксибромированный бутадиен-стирольный сополимер содержит от 2 до 50 мас.% звеньев бутадиена, которые являются гидроксибромированными, и от 50 до 98 мас.% звеньев бутадиена, которые являются бромированными, и имеет температуру 5%-ной потери массы по меньшей мере 250°С.

Недостатком указанного замедлителя горения (антипирена) является высокое содержание гидроксильных групп в структуре (со)полимера, что приводит к значительному увеличению полярности молекулы замедлителя горения (антипирена), что, в свою очередь, приводит к ухудшению стабильности системы в ходе процесса получения полистирола, тем самым происходит ухудшение гранулометрического состава полистирола.

Кроме того, недостатками предложенного в указанном изобретении способа получения замедлителя горения (антипирена) являются длительность проведения стадии получения гидроксибромированного бутадиен-стирольного сополимера, длительность стадии его выделения из реакционной массы, а также необходимость использования дорогостоящих реагентов, в частности, N-галоимида.

Однако, несмотря на то, что в уровне техники предложен способ получения бромированных замедлителей горения (антипиренов) с использованием, в частности, галосукцинимидов, очевидно, что данный способ приводит к образованию относительно легко выделяющих HBr при нагревании гидроксибромированных звеньев, что приводит к разложению замедлителя горения (антипирена) и, как следствие, окрашиванию композиций полистирола, в том числе и вспенивающегося полистирола.

Таким образом, известные из уровня техники замедлители горения (антипирены) на основе диенсодержащих (со)полимеров и способы их получения являются недостаточно эффективными, а также требуют больших экономических и временных затрат.

В связи с этим, перспективным направлением является разработка замедлителя горения (антипирена) на основе диенсодержащего (со)полимера, который будет термостойким, будет отвечать требованиям экологичности, а также не будет оказывать негативного влияния на процесс полимеризации и образования гранул полистирола, и при этом будет проявлять хорошую совместимость и обеспечивать отличные огнезащитные свойства полистиролу, в том числе и вспенивающемуся полистиролу.

Сущность изобретения

Задачей настоящего изобретения является разработка модифицированного диенсодержащего (со)полимера, который находит применение в качестве замедлителя горения (антипирена) для вспенивающегося полистирола, а также разработка способа его получения.

Техническим результатом настоящего изобретения является получение модифицированного диенсодержащего (со)полимера, характеризующегося высокой термостойкостью, а именно температурой 5%-ной потери массы по меньшей мере 180°С, молекулярной массой по меньшей мере 1500 г/моль и содержанием галогена по меньшей мере 35 мас.% в расчете на массу всего (со)полимера, не оказывающего влияния на процесс полимеризации и образования гранул полистирола.

Указанный технический результат достигается за счет получения модифицированного диенсодержащего (со)полимера, включающего ацилоксигалогенированные звенья (звенья, которые включают атомы галогена и ацилоксигруппу) в количестве от 0,01 до 10 мас.% в расчете на массу всего (со)полимера, а также атомы галогена в количестве по меньшей мере 35 мас.% в расчете на массу всего (со)полимера.

Авторами настоящего изобретения было неожиданно обнаружено, что указанный модифицированный диенсодержащий (со)полимер может быть получен путем использования в качестве модифицирующей системы смеси карбоновой кислоты и галогенирующего агента с целью введения в структуру (со)полимера ацилоксигалогенированных групп, и дополнительного галогенирующего агента с целью введения в структуру (со)полимера дополнительного количества атомов галогена.

Также авторами настоящего изобретения было обнаружено, что предлагаемый в соответствии с настоящим изобретением модифицированный диенсодержащий (со)полимер может быть получен путем взаимодействия гидроксигалогенированных диенсодержащих (со)полимеров, например, полученных по заявке WO2016123263, с компонентами ацилирующей системы.

Кроме того, авторами настоящего изобретения было обнаружено, что модифицированный диенсодержащий (со)полимер, включающий ацилоксигалогенированные диеновые звенья, является термостойким, не оказывает влияния на процесс полимеризации и образования гранул полистирола, проявляет хорошую совместимость с полистиролом, а также обеспечивает высокие огнезащитные свойства вспенивающемуся полистиролу.

Предположительно наличие ацилоксигалогенированных звеньев позволяет достичь баланса гидрофильных и гидрофобных свойств в молекуле модифицированного диенсодержащего (со)полимера, тем самым обеспечивая стабильность всей системы в процессе получения полистирола, при этом не оказывая влияния на процесс образования гранул полистирола, а также обеспечивая высокие огнезащитные свойства вспенивающемуся полистиролу.

Настоящее изобретение позволяет получить модифицированный диенсодержащий (со)полимер, включающий ацилоксигалогенированные диеновые звенья, а также атомы галогена, который находит применение в качестве замедлителя горения (антипирена) в различных полимерных композициях, например, на основе полистирола, в том числе и вспенивающегося полистирола.

Описание фигур

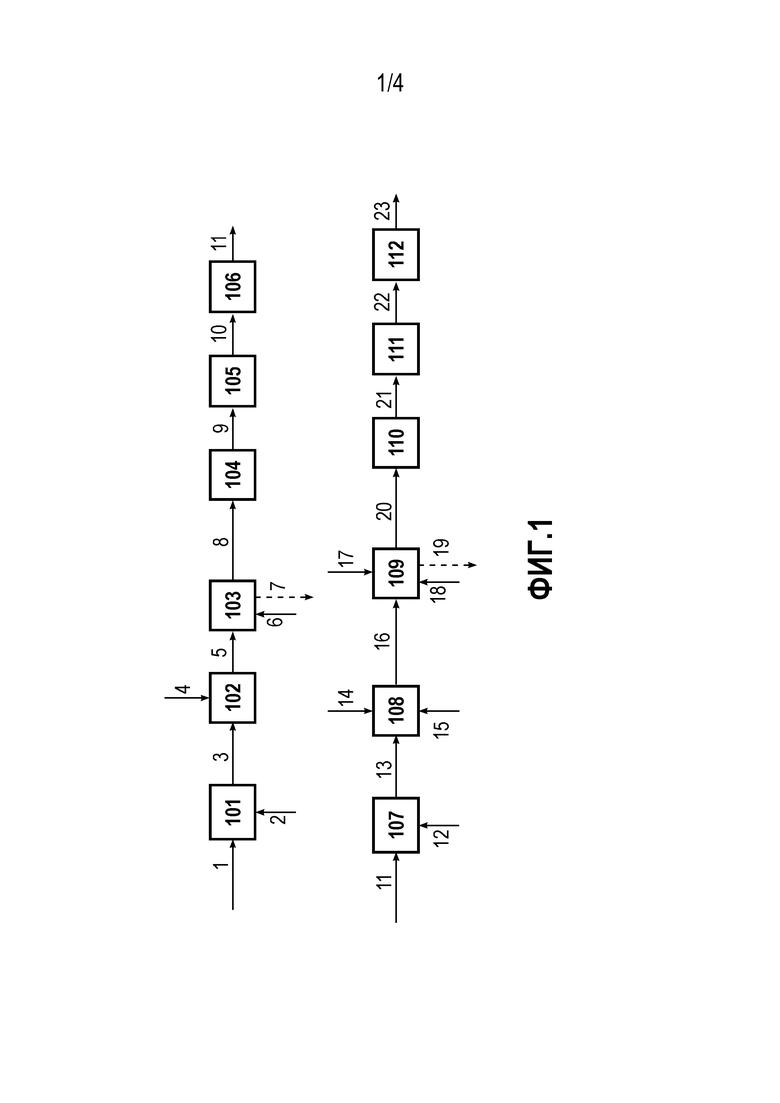

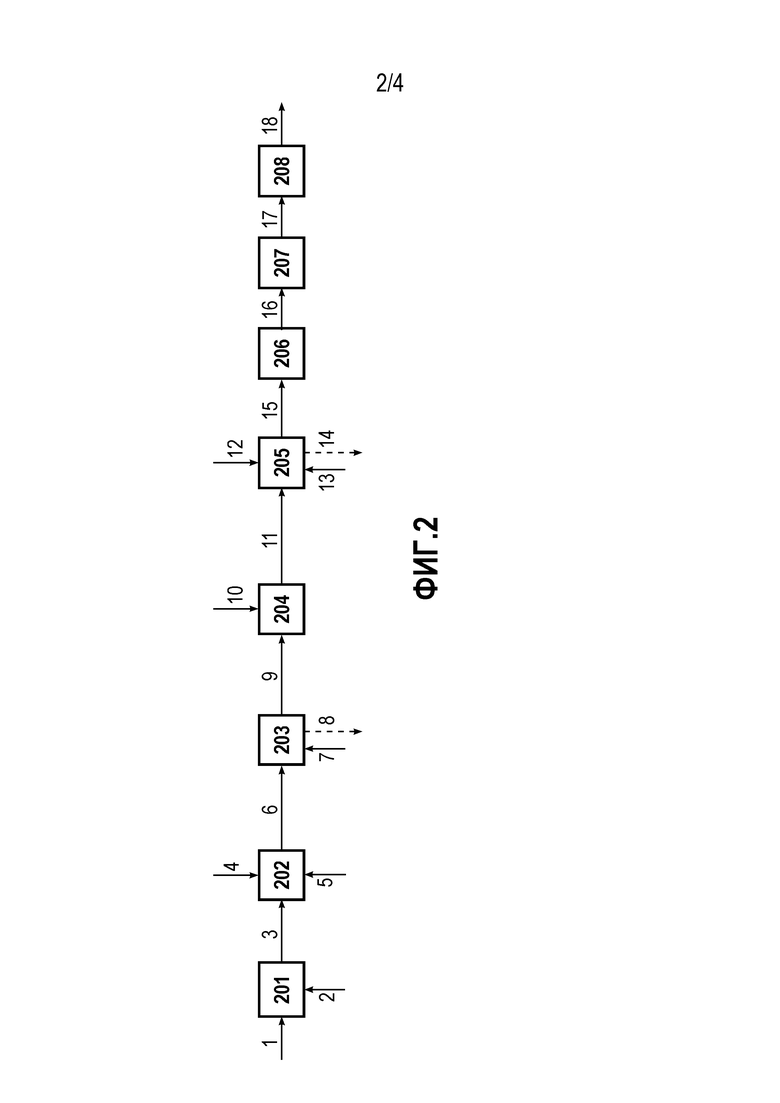

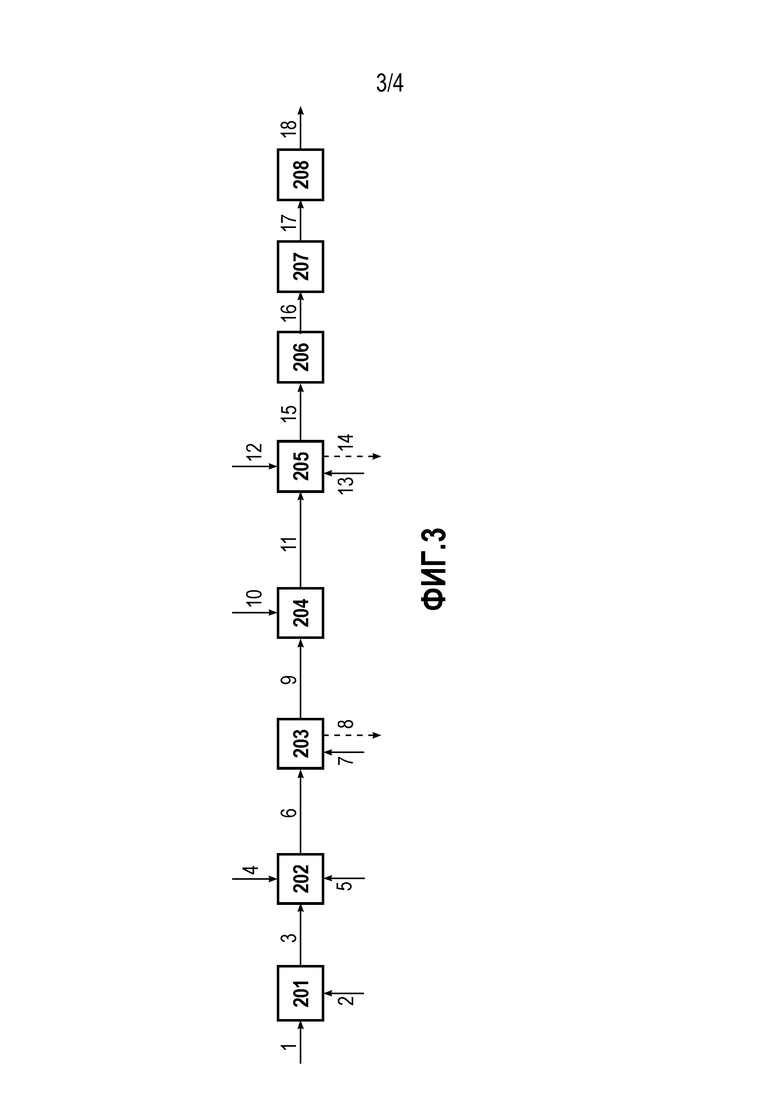

Для пояснения технических решений, раскрывающих суть настоящего изобретения, представлены Фигуры 1-4.

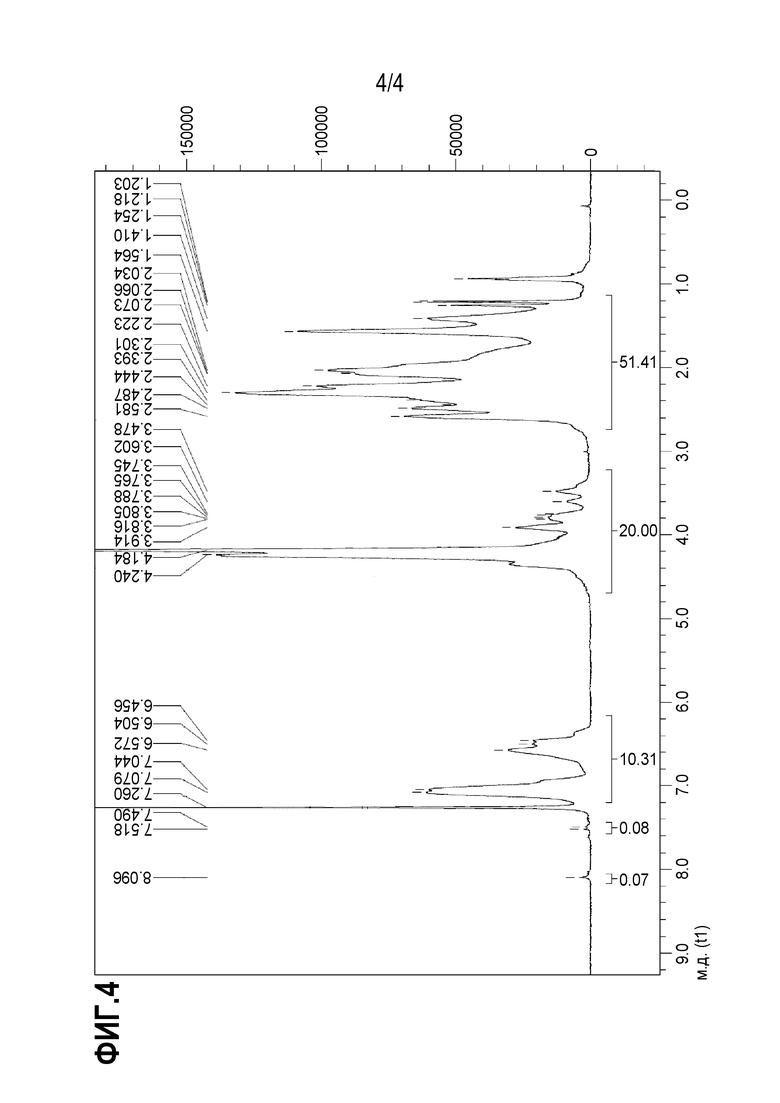

На Фигуре 1 представлена блок-схема, показывающая последовательность стадий получения модифицированного диенсодержащего (со)полимера в соответствии с настоящим изобретением через стадию b) модификации.

На Фигуре 2 представлена блок-схема, показывающая последовательность стадий получения модифицированного диенсодержащего (со)полимера в соответствии с настоящим изобретением через стадию b) частичного галогенирования.

На Фигуре 3 представлена блок-схема, показывающая последовательность стадий получения модифицированного диенсодержащего (со)полимера в соответствии с настоящим изобретением из гидроксигалогенированного диенсодержащего (со)полимера.

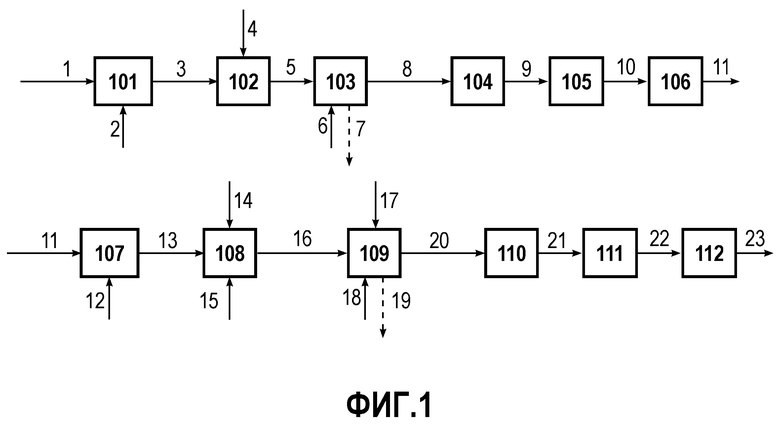

На Фигуре 4 приведен спектр ядерного магнитного резонанса на ядрах водорода (1H ЯМР-спектр) получаемого модифицированного диенсодержащего (со)полимера, содержащего ацилоксигалогенированных диеновых звеньев и атомы галогена.

Описание изобретения

В соответствии с настоящим изобретением заявляемый модифицированный диенсодержащий (со)полимер представляет собой термостойкий модифицированный диенсодержащий (со)полимер, который характеризуется среднемассовой молекулярной массой по меньшей мере 1500 г/моль, предпочтительно от 2000 до 280000 г/моль, более предпочтительно от 10000 до 150000 г/моль, наиболее предпочтительно от 60000 до 100000 г/моль, в котором множество несопряженных углерод-углеродных двойных связей, где по меньшей мере две (но меньше чем все несопряженные углерод-углеродные двойные связи) подвергаются модификации, и модифицированный диенсодержащий (со)полимер содержит по меньшей мере 35 мас.%, предпочтительно по меньшей мере 60 мас.%, более предпочтительно по меньшей мере 75 мас.% галогена в расчете на массу всего (со)полимера, и по меньшей мере одну ацилоксигалогенированную несопряженную углерод-углеродную двойную связь.

Под термином «термостойкость» в настоящем изобретении понимают температуру пятипроцентной (5%-ной) потери массы модифицированного диенсодержащего (со)полимера, определенную методом термогравиметрического анализа (ТГА), описанного ниже.

Термостойкий модифицированный диенсодержащий (со)полимер по настоящему изобретению содержит ацилоксигалогенированные диеновые звенья в количестве от 0,01 до 10 мас.%, предпочтительно от 0,1 до 5 мас.%, более предпочтительно от 1 до 3 мас.% в расчете на массу всего (со)полимера.

Указанные ацилоксигалогенированные диеновые звенья представляют собой, в частности, ацилоксибромированные диеновые звенья.

В соответствии с изобретением, температура 5%-ной потери массы модифицированного диенсодержащего (со)полимера составляет по меньшей мере 180°С, предпочтительно, по меньшей мере 220°С, более предпочтительно по меньшей мере 230°С.

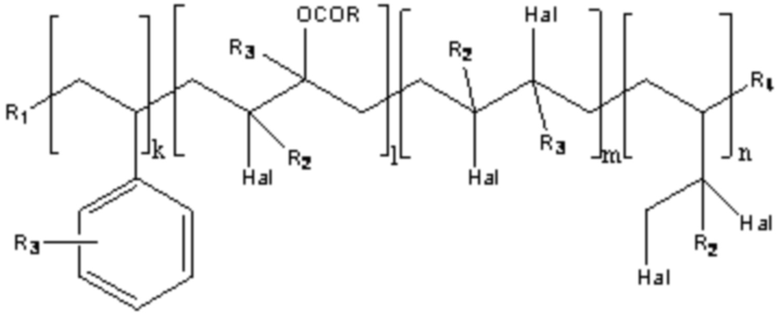

Примером модифицированного диенсодержащего (со)полимера по настоящему изобретению является, но не ограничивается им, модифицированный диенсодержащий (со)полимер с общей формулой (1):

(1)

(1)

где R1-R4 - являются одинаковыми или различными и могут представлять собой водород или углеводородную группу с числом атомов углерода от 1 до 6, например, алкильную группу, Hal - представляет собой галоген, который выбирают из хлора, брома или йода; k, l, m, n могут быть одинаковыми или различными и составлять предпочтительно 20<k<900, 1<l<200, 40<(m+n)<4500, более предпочтительно 40<k<400, 2<l<100, 100<(m+n)<2000, наиболее предпочтительно 150<k<250, 3<l<20, 700<(m+n)<1000. При этом порядок звеньев полимерной цепи может изменяться произвольным образом.

Галоген в структуре модифицированного диенсодержащего (со)полимера представляет собой хлор, бром или йод. Предпочтительно в качестве галогена модифицированный диенсодержащий (со)полимер содержит атомы брома.

В соответствии с настоящим изобретением модифицированный диенсодержащий (со)полимер получают с применением модифицирующей системы, в качестве которой используют карбоновую кислоту и галогенирующий агент.

В качестве исходных диенсодержащих (со)полимеров могут быть использованы полимеры и сополимеры сопряженных диенов.

В контексте настоящего изобретения органический растворитель представляет собой такой растворитель, который является жидким и инертным в условиях проведения стадий получения модифицированного диенсодержащего (со)полимера.

В другом аспекте настоящего изобретения, заявлен способ получения модифицированного диенсодержащего (со)полимера, включающий следующие стадии:

стадию растворения, необязательно, включающую предварительное измельчение исходного диенсодержащего (со)полимера с последующим растворением в растворителе;

стадию модификации, включающую добавление компонентов модифицирующей системы к раствору исходного диенсодержащего (со)полимера в растворителе, полученному на стадии а), с получением ацилоксигалогенированного диенсодержащего (со)полимера;

стадию промывки и разделения, на которой к полученной на стадии b) реакционной массе добавляют воду и разделяют водный и органический слои;

необязательную стадию выделения, предусматривающую осаждение или дегазацию ацилоксигалогенированного диенсодержащего (со)полимера из полученного на стадии с) органического слоя;

необязательную стадию фильтрации и последующей осушки выделенного ацилоксигалогенированного диенсодержащего (со)полимера;

необязательную стадию растворения, включающую предварительное измельчение ацилоксигалогенированного диенсодержащего (со)полимера с последующим растворением в растворителе;

стадию галогенирования ацилоксигалогенированного диенсодержащего (со)полимера, включающую добавление галогенирующего агента и, необязательно, алифатического спирта к полученному на стадии f) раствору;

стадию нейтрализации и разделения, включающую добавление водного раствора нейтрализующего агента к полученной на стадии g) реакционной массе и разделение водного и органического слоев;

стадию выделения, включающую осаждение или дегазацию модифицированного диенсодержащего (со)полимера из полученного на стадии h) органического слоя;

стадию фильтрации и последующей осушки выделенного модифицированного диенсодержащего (со)полимера,

при этом способ отличается тем, что на стадии b) модификации в качестве модифицирующей системы используют карбоновую кислоту и галогенирующий агент в мольном соотношении карбоновая кислота:галогенирующий агент от 1:1 до 1000:1, предпочтительно от 1:1 до 100:1, более предпочтительно от 1:1 до 10:1.

Стадия а) растворения

На стадии а) необязательно осуществляют предварительное измельчение исходного диенсодержащего (со)полимера с последующим его растворением в органическом растворителе при перемешивании.

Исходный диенсодержащий (со)полимер может представлять собой полимеры и сополимеры сопряженных диенов.

Подходящими сопряженными диенами являются сопряженные диены с числом углеродных атомов от 4 до 12, например, выбранные из группы, состоящей из 1,3-бутадиена, 2-метил-1,3-бутадиена (изопрена), 2-этил-1,3-бутадиена, 2,3-ди(С1-С5алкил)-1,3-бутадиенов, таких как 2,3-диметил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2-метил-3-этил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен, фенил-1,3-бутадиен, 1,3-пентадиен, 2,4-гексадиена, 2-метил-пентадиена, 4-метил-пентадиена, или их смесей. Предпочтительно используют 1,3-бутадиен или изопрен.

Подходящими сомономерами в исходном диенсодержащем (со)полимере являются винилароматические соединения, такие как выбранные из группы, состоящей из стирола, α-метилстирола, орто-, мета- и пара-метилстирола, 3-винилтолуола, этилвинилбензола, 4-циклогексилстирола, пара-трет-бутилстирола, метоксистиролов, винилмезитилена, дивинилбензола, 1-винилнафталина, 2,4,6-триметилстирола, или их смесей. Предпочтительно используют стирол или α-метилстирол.

Подходящие полимеры и сополимеры сопряженного диена содержат по меньшей мере 30 мас.%, предпочтительно по меньшей мере 50 мас.%, более предпочтительно 70 мас.% полимеризованных звеньев сопряженного диена.

Предпочтительно в качестве исходного диенсодержащего (со)полимера могут быть использованы такие (со)полимеры как бутадиеновый, бутадиен-стирольный и бутадиен-стирол-изопреновый, наиболее предпочтительно бутадиен-стирольный сополимер, который может представлять собой ди- и триблок-сополимеры бутадиена и стирола.

Примерами коммерчески доступных диенсодержащих (со)полимеров являются, но не ограничиваются ими, бутадиеновые полимеры с торговым наименованием СКД-НД (BR-1243 Nd марка В (LP)), СКД-НД (BR-1243 Nd марка В), СКД-НД ВВ (BR-1243 ND HV), блоксополимеры бутадиена и стирола с торговым наименованием ДСТ Р 30-00, СБС Л 30-01А, СБС Р 30-00А, ДСТ Л 30-01, ДСТ Л 30-01 (СР), бутадиен-стирольный сополимер, полученный методом растворной полимеризации, с торговым наименованием ДССК-2560-М27 (марка АА), ДССК-2560-М27 ВВ (марка А), ДССК-4040-М27 (марка А) производства ПАО «СИБУР-Холдинг».

Подходящие исходные диенсодержащие (со)полимеры имеют среднемассовую молекулярную массу по меньшей мере 700 г/моль, предпочтительно от 1000 до 400000 г/моль, более предпочтительно от 2000 до 300000 г/моль, более предпочтительно от 5000 до 200000 г/моль, более предпочтительно от 20000 до 120000 г/моль, наиболее предпочтительно от 20000 до 50000 г/моль, с коэффициентом полидисперсности от 0,8 до 3, более предпочтительно от 1 до 1,8, наиболее предпочтительно от 1,1 до 1,5, с содержанием 1,2-звеньев по меньшей мере от 10 до 100 мас.%, предпочтительно по меньшей мере от 50 до 99 мас.%, более предпочтительно от 60 до 80 мас.% на полибутадиеновую часть (со)полимера.

Измельчение, в случае необходимости, исходного диенсодержащего (со)полимера осуществляют любыми способами, известными из уровня техники, например, с помощью дробилок, таких как ножевые, молотковые, роторные дробилки, струйных и шнековых мельниц, и подобного оборудования.

При растворении исходного диенсодержащего (со)полимера перемешивание могут осуществлять любым способом, известным из уровня техники, например, с использованием аппарата с мешалкой, статического смесителя, при температуре от 10 до 50°С, предпочтительно от 15 до 40°С, более предпочтительно от 20 до 30°С.

Подходящими растворителями являются, но не ограничиваются ими, органические растворители, предпочтительно имеющие чистоту 99% и более, и представляющие собой простые эфиры, например, тетрагидрофуран, галогенированные насыщенные алифатические углеводороды, например, тетрахлорид углерода, хлороформ, дибромметан, дихлорметан, 1,2-дихлорэтан, циклоалифатические углеводороды, например, циклогексан, ароматические углеводороды, например, толуол, галогенированные ароматические углеводороды, например, бромбензол, хлорбензол и дихлорбензол. Предпочтительными органическими растворителями являются такие, которые являются жидкими в условиях модификации исходного диенсодержащего (со)полимера, и которые являются инертными в условиях проведения стадии b) модификации исходного диенсодержащего (сополимера). Предпочтительно в качестве растворителя используют тетрагидрофуран, хлороформ, дихлорметан, дихлорэтан, циклогексан, толуол, наиболее предпочтительно используют тетрагидрофуран, хлороформ, дихлорметан.

Массовое соотношение органического растворителя к исходному диенсодержащему (со)полимеру составляет от 5:1 до 30:1, предпочтительно от 8:1 до 20:1, более предпочтительно от 10:1 до 15:1.

Длительность процесса растворения составляет не более 60 минут, в частности, не более 50 минут, не более 40 минут, не более 30 минут, не более 25 минут, не более 20 минут, не более 15 минут, не более 13 минут, не более 11 минут, не более 9 минут, не более 7 минут, не более 5 минут.

Полученная на указанной стадии а) растворения масса представляет собой раствор исходного диенсодержащего (со)полимера в органическом растворителе.

Стадия b) модификации

На стадии b) модификации осуществляют добавление компонентов модифицирующей системы к полученному на стадии a) раствору исходного диенсодержащего (со)полимера.

В соответствии с настоящим изобретением в качестве модифицирующей системы используют карбоновую кислоту и галогенирующий агент в мольном соотношении карбоновая кислота:галогенирующий агент от 1:1 до 1000:1, предпочтительно от 1:1 до 100:1, более предпочтительно от 1:1 до 10:1.

В качестве галогена в галогенирующем агенте используют хлор, бром или йод. Однако, предпочтительным галогеном в галогенирующем агенте на стадии b) является бром.

Галогенирующий агент представляет собой, но не ограничивается этим, бромимид, например, N-бромсукцинимид, N-бромфталимид, или бромамид, например, N-бромацетамид, или броммочевину, например, тетрабромгликолурил, как таковые, или в виде растворов в растворителях с концентрацией от 1% до 50%.

В качестве карбоновой кислоты используют, но не ограничиваются ими, такие кислоты как С1-С8 алкилкарбоновые кислоты, например, уксусная кислота, пропионовая кислота, 2-этилгексановая кислота, С1-С8 галогенсодержащие кислоты, например, бромуксусная кислота, 2-бромпропионовая кислота, С6-С8 арилкарбоновые кислоты, например бензойная кислота, 4-метилбензойная кислота, С6-С8 галогензамещенные арилкарбоновые кислоты, например, 4-бромбензойная кислота, или их комбинации. Предпочтительно в качестве карбоновой кислоты используют уксусную кислоту, пропионовую кислоту, бромуксусную кислоту, бензойную кислоту, или 4-бромбензойную кислоту. Наличие дополнительных атомов галогена в кислоте в дальнейшем позволяет улучшить огнезащитные свойства модифицированного диенсодержащего (со)полимера.

Мольное соотношение галогенирующий агент:двойная связь исходного диенсодержащего (со)полимера на стадии b) составляет от 0,001:1 до 0,1:1, более предпочтительно от 0,01:1 до 0,05:1, наиболее предпочтительно от 0,01:1 до 0,02:1.

Порядок добавления компонентов модифицирующей системы к полученному на стадии а) раствору исходного диенсодержащего (со)полимера может быть любым. Предпочтительно сначала к раствору исходного диенсодержащего (со)полимера добавляют карбоновую кислоту с последующим добавлением галогенирующего агента.

В качестве органического растворителя для растворения галогенирующего агента выбирают растворитель, представляющий собой простой эфир, например, тетрагидрофуран, галогенированные насыщенные алифатические углеводороды, например, хлороформ, дибромметан, дихлорметан, 1,2-дихлорэтан, циклоалифатические углеводороды, например, циклогексан, ароматические углеводороды, например, толуол, галогенированные ароматические углеводороды, например, бромбензол, хлорбензол и дихлорбензол или их смеси, предпочтительно имеющие чистоту 99% и более. Предпочтительно галогенирующий агент добавляют в виде его раствора в том же растворителе, который использовался на стадии a) для растворения исходного диенсодержащего (со)полимера.

Стадию b) модификации осуществляют в любом известном из уровня техники оборудовании периодического или непрерывного действия. Подходящим оборудованием является, но не ограничивается им, реактор с мешалкой непрерывного действия, реактор с мешалкой периодического действия, автоклав с мешалкой, которые предназначены для работы с высококоррозионными средами.

Предпочтительно стадию b) модификации исходного диенсодержащего (со)полимера осуществляют без доступа света, например, путем проведения процесса модификации в сосудах из затемненного стекла, путем оборачивания реактора фольгой, или путем проведения процесса в металлических реакторах, с целью снижения вероятности протекания реакций неселективного фотокаталитического галогенирования.

Стадию модификации осуществляют при температуре от 0 до 100°С, предпочтительно от 20 до 80°С, более предпочтительно от 40 до 60°С, и атмосферном давлении.

Скорость перемешивания реакционной массы после добавления модифицирующей системы составляет от 50 до 600 об/мин, предпочтительно от 100 до 500 об/мин, более предпочтительно от 200 до 300 об/мин.

Длительность стадии b) модификации может быть любой, достаточной для достижения необходимой степени модификации исходного диенсодержащего (со)полимера, как описано выше. Предпочтительно время модификации составляет по меньшей мере 15 минут, по меньшей мере 20 минут, по меньшей мере 25 минут, по меньшей мере 30 минут, по меньшей мере 45 минут, по меньшей мере 60 минут, по меньшей мере 120 минут.

Полученная после стадии b) модификации масса содержит ацилоксигалогенированный диенсодержащий (со)полимер со степенью ацилоксигалогенирования по меньшей мере 0,01%, предпочтительно по меньшей мере 0,1%, наиболее предпочтительно по меньшей мере 1%.

Дополнительные стадии с) промывки и разделения, d) выделения, e) фильтрации и последующей осушки проводят с целью полного удаления остатков модифицирующей системы, которые на последующей стадии галогенирования приводят к протеканию нежелательных побочных реакций.

Стадия c) промывки и разделения

На стадии с) промывки и разделения, к полученной на стадии b) реакционной массе, содержащей ацилоксигалогенированный диенсодержащий (со)полимер, добавляют воду с последующим разделением водного слоя и органического слоя, содержащего ацилоксигалогенированный диенсодержащий (со)полимер.

В контексте настоящего изобретения вода представляет собой, но не ограничивается этим, дистиллированную, деионизированную, деминерализированную, осмотическую, или бидистиллированную воду.

Промывку водой осуществляют с использованием по меньшей мере однократного, предпочтительно по меньшей мере двухкратного, более предпочтительно по меньшей мере трехкратного избытка воды по отношению к объему реакционной массы, в результате чего происходит разделение реакционной массы на два слоя: органический слой, содержащий ацилоксигалогенированный диенсодержащий (со)полимер, и водный слой.

При этом допустимое остаточное содержание галогенирующего агента в органическом слое после промывки водой составляет от 0 до 0,5 мас.%, предпочтительно менее 0,2 мас.%, более предпочтительно менее 0,05 мас.%.

Предпочтительно процесс промывки осуществляют при температуре от 15 до 50°С, предпочтительно от 20 до 40°С, более предпочтительно от 25 до 30°С, и атмосферном давлении.

Разделение органического и водного слоев осуществляют с помощью любого оборудования, известного из уровня техники, например, с использованием делительной воронки, сепаратора, или отстойника.

Стадия d) выделения

Стадию d) выделения полученного ацилоксигалогенированного диенсодержащего (со)полимера из органического слоя со стадии c) осуществляют двумя способами - путем осаждения, или путем дегазации ацилоксигалогенированного диенсодержащего (со)полимера.

В одном варианте осуществления изобретения, способ получения модифицированного диенсодержащего (со)полимера реализуют через стадию осаждения получаемого ацилоксигалогенированного диенсодержащего (со)полимера.

В таком варианте осуществления, к полученному на стадии c) органическому слою, содержащему ацилоксигалогенированный диенсодержащий (со)полимер, добавляют спирт-осадитель. Массовое соотношение спирт-осадитель:ацилоксигалогенированный диенсодержащий (со)полимер находится в диапазоне от 15:1 до 1:1, предпочтительно от 10:1 до 3:1, более предпочтительно от 5:1 до 4:1.

Подходящими спиртами-осадителями являются, но не ограничиваются ими, алифатические спирты с числом атомов углерода от 1 до 4. Примерами таких спиртов являются, но не ограничиваются ими, метанол, этанол, пропанол, изопропанол, бутанол, или изобутанол. Предпочтительно в качестве спирта-осадителя используют метанол или этанол.

В другом варианте осуществления настоящего изобретения, способ получения модифицированного диенсодержащего (со)полимера реализуют через стадию дегазации получаемого ацилоксигалогенированного диенсодержащего (со)полимера.

В таком варианте осуществления, к полученному на стадии c) органическому слою добавляют воду с последующей отгонкой смеси вода-растворитель при повышенной температуре и пониженном давлении с целью выделения ацилоксигалогенированного диенсодержащего (со)полимера и удаления из него воды и/или ее паров, растворителя и/или его паров.

В контексте настоящего изобретения вода представляет собой, но не ограничивается этим, дистиллированную, деионизированную, деминерализированную, осмотическую, или бидистиллированную воду.

При этом количество добавляемой воды по отношению к органическому растворителю составляет от 1:1 до 10:1, предпочтительно от 1:1 до 5:1, более предпочтительно от 2:1 до 4:1.

В соответствии с настоящим изобретением температура воды при добавлении ее в систему составляет не более 30°С, предпочтительно не более 25°С, более предпочтительно не более 20°С. Использование воды с температурой выше 30°С приводит к закипанию и последующему резкому испарению растворителя, что, в свою очередь, нежелательным образом меняет физико-механические характеристики получаемого ацилоксигалогенированного диенсодержащего (со)полимера.

Дегазацию осуществляют в любом подходящем оборудовании, известном из уровня техники, в частности, в аппаратах, в которых обеспечивается хорошее перемешивание, теплообмен и поддержание пониженного давления. Примерами таких аппаратов являются, но не ограничиваются ими аппараты с мешалкой непрерывного или периодического действия, снабженные рубашкой.

Температура стадии дегазации составляет от 20 до 150°С, предпочтительно от 50 до 100°С, наиболее предпочтительно от 80 до 95°С.

На стадии дегазации поддерживают давление менее 800 мбар, предпочтительно менее 300 мбар, более предпочтительно менее 100 мбар.

Предпочтительно длительность стадии дегазации составляет по меньшей мере 30 минут, более предпочтительно по меньшей мере 60 минут, наиболее предпочтительно по меньшей мере 120 минут.

Стадия e) фильтрации и осушки

На стадии e) фильтрации и осушки для очистки ацилоксигалогенированного диенсодержащего (со)полимера от остатков растворителя и спирта-осадителя проводят фильтрацию с помощью любых известных из уровня техники аппаратов, например, с помощью фильтров, снабженных пористыми фильтровальными перегородками, нутч-фильтров, и подобного оборудования.

Фильтрацию ацилоксигалогенированного диенсодержащего (со)полимера проводят при температуре от 20 до 40°С включительно.

Для удаления из полученного ацилоксигалогенированного диенсодержащего (со)полимера воды и/или ее паров, растворителя и/или его паров проводят процесс осушки указанного (со)полимера. Процесс осушки ацилоксигалогенированного диенсодержащего (со)полимера поводят физическими методами, обычно используемыми для разделения и очистки органических веществ, в частности, такими, как отгонка растворителя при пониженном давлении, сушка в вакуумном сушильном шкафу, а также с помощью осушающих реагентов, которые удаляют влагу вследствие адсорбции, образования гидратов или химической реакции с водой и растворителями.

Предпочтительно сушку осуществляют при температуре от 50 до 105°С и давлении от 20 до 1 кПа.

Стадия f) растворения

В одном варианте осуществления изобретения, на необязательной стадии f) растворения полученного на стадии e) ацилоксигалогенированного диенсодержащего (со)полимера проводят его предварительное измельчение с последующим растворением в органическом растворителе при перемешивании.

Измельчение ацилоксигалогенированного диенсодержащего (со)полимера осуществляют любыми способами, известными из уровня техники, например, с помощью дробилок, таких как ножевые, молотковые, роторные дробилки, или мельниц, например, струйных или шнековых мельниц.

При растворении ацилоксигалогенированного диенсодержащего (со)полимера перемешивание осуществляют любым способом, известным из уровня техники, например, с использованием аппарата с мешалкой, статического смесителя, при температуре от 10 до 50°С, предпочтительно от 15 до 40°С, более предпочтительно от 20 до 30°С.

Подходящими растворителями, используемыми на указанной стадии f), являются, но не ограничиваются ими, органические растворители, предпочтительно имеющие чистоту 99% и более, и представляющие собой простые эфиры, например, тетрагидрофуран, галогенированные насыщенные алифатические углеводороды, например, тетрахлорид углерода, хлороформ, дибромметан, дихлорметан, 1,2-дихлорэтан, циклоалифатические углеводороды, например, циклогексан, ароматические углеводороды, например, толуол, галогенированные ароматические углеводороды, например, бромбензол, хлорбензол и дихлорбензол. Предпочтительными органическими растворителями стадии f) являются такие, которые являются жидкими в условиях модификации исходного диенсодержащего (со)полимера, и которые являются инертными в условиях проведения последующей стадии g) галогенирования ацилоксигалогенированного диенсодержащего (со)полимера. Предпочтительно, в качестве указанного растворителя используют тетрагидрофуран, хлороформ, дихлорметан, дихлорэтан, циклогексан, толуол, наиболее предпочтительно используют тетрагидрофуран, хлороформ, дихлорметан.

Массовое соотношение органического растворителя к ацилоксигалогенированному диенсодержащему (со)полимеру составляет от 5:1 до 30:1, предпочтительно от 8:1 до 20:1, более предпочтительно от 10:1 до 15:1.

Длительность процесса растворения составляет не более 60 минут, предпочтительно не более 50 минут, в частности, не более 40 минут, не более 30 минут, не более 25 минут, не более 20 минут, не более 15 минут, не более 13 минут, не более 11 минут, не более 9 минут, не более 7 минут, не более 5 минут.

Полученная в результате описанной выше стадии f) растворения масса представляет собой раствор ацилоксигалогенированного диенсодержащего (со)полимера в органическом растворителе.

Стадия g) галогенирования

На стадии g) галогенирования осуществляют добавление галогенирующего агента и, необязательно, алифатического спирта к полученному на стадии f) раствору.

В качестве галогена в галогенирующем агенте используют хлор, бром или йод.

Предпочтительным галогенирующим агентом на стадии g) галогенирования настоящего изобретения является элементарный бром (Br2) как таковой, а также в виде раствора в органическом растворителе с содержанием брома не более 70 мас.%, более предпочтительно не более 60 мас.%, наиболее предпочтительно не более 50 мас.%.

Также подходящими галогенирующими агентами являются, но не ограничиваются ими, бромиды четвертичного аммония, например, фенилтриэтиламмоний бромид, бензилтриметиламмоний бромид, тетраметиламмоний бромид, тетраэтиламмоний бромид, тетрапропиламмоний бромид, тетра-н-бутиламмоний бромид, и бромиды четвертичного фосфония, например, тетраметилфосфоний бромид, тетраэтилфосфоний бромид, тетрапропиламмоний бромид, тетра-н-бутил-аммоний трибромид, или их смеси.

Предпочтительно в качестве галогенирующего агента на стадии g) одновременно используют элементарный бром (Br2) и бромиды четвертичного аммония или бромиды четвертичного фосфония. При этом использование бромида четвертичного аммония или бромида четвертичного фосфония позволяет избежать существенного замещения водорода на бром у третичных и/или аллильных атомов углерода, которое, в свою очередь, оказывает влияние на термостойкость получаемого модифицированного диенсодержащего (со)полимера.

В качестве алифатического спирта на стадии g) галогенирования используют спирты с содержанием атомов углерода от 1 до 6, такие как метанол, этанол, пропанол, изопропанол, н-бутанол, изо-бутанол, втор-бутанол, пентанол, изоамиловый спирт, гексанол, но не ограничиваются ими. Предпочтительно в качестве алифатического спирта используют пропанол, н-бутанол, изо-бутанол, втор-бутанол, пентанол, более предпочтительно используют н-бутанол, изо-бутанол и втор-бутанол.

Мольное соотношение ацилоксигалогенированный диенсодержащий (со)полимер:галогенирующий агент:алифатический спирт на стадии g) галогенирования составляет от 1:1,5:3 до 1:5:3, более предпочтительно от 1:2:3 до 1:4:3, наиболее предпочтительно от 1:2,5:3 до 1:3:3. В одном из вариантов осуществления изобретения, при совместном использовании в качестве галогенирующего агента элементарного брома и бромида четвертичного аммония или бромида четвертичного фосфония, мольное соотношение элементарный бром:атомы брома в бромиде четвертичного аммония или бромиде четвертичного фосфония составляет от 1:1 до 1:4, более предпочтительно от 1:2 до 1:3, наиболее предпочтительно от 1:1 до 1:1,5.

Порядок добавления галогенирующего агента и алифатического спирта в случае его использования к полученному на стадии f) раствору может быть любым. Предпочтительно сначала к раствору ацилоксигалогенированного диенсодержащего (со)полимера добавляют алифатический спирт с последующим добавлением галогенирующего агента. При этом при совместном использовании в качестве галогенирующего агента бромида четвертичного аммония или бромида четвертичного фосфония и элементарного брома, в реакционную массу добавляют сразу весь объем бромида четвертичного аммония или бромида четвертичного фосфония в виде его раствора в органическом растворителе.

Элементарный бром предпочтительно добавляют в виде его раствора в органическом растворителе путем дозирования раствора в реакционную массу со скоростью от 0,80 до 50 мл/мин, предпочтительно от 1 до 10 мл/мин, более предпочтительно от 1,5 до 5 мл/мин. Скорость дозирования свыше 50 мл/мин, равно как и однократное добавление всего объема раствора элементарного брома (Br2) к полученному на стадии f) раствору, приводит к сшивке (со)полимера, локальным перегревам реакционной массы, увеличению ее вязкости, что в свою очередь приводит к получению модифицированного диенсодержащего (со)полимера с нежелательно низким (менее 35 мас.%) содержанием атомов галогена.

Галогенирующий агент растворяют в органическом растворителе, или смеси органических растворителей, предпочтительно имеющем чистоту 99% и более, и представляющем собой простой эфир, например, тетрагидрофуран, галогенированные насыщенные алифатические углеводороды, например, хлороформ, дибромметан, дихлорметан, 1,2-дихлорэтан, циклоалифатические углеводороды, например, циклогексан, ароматические углеводороды, например, толуол, галогенированные ароматические углеводороды, например, бромбензол, хлорбензол и дихлорбензол. Предпочтительно, галогенирующий агент добавляют в виде его раствора в том же растворителе, который использовался на стадии f) для растворения ацилоксигалогенированного диенсодержащего (со)полимера.

Стадию галогенирования g) осуществляют в любом известном из уровня техники оборудовании периодического или непрерывного действия. Подходящим оборудованием является, но не ограничивается им, реактор с мешалкой непрерывного действия, реактор с мешалкой периодического действия, автоклав с мешалкой, которые предназначены для работы с высококоррозионными средами.

Предпочтительно стадию g) галогенирования полученного на стадии b) ацилоксигалогенированного диенсодержащего (со)полимера осуществляют без доступа света, например, путем проведения процесса модификации в сосудах из затемненного стекла, путем оборачивания реактора фольгой, или путем проведения процесса в металлических реакторах, с целью снижения вероятности протекания реакций неселективного фотокаталитического галогенирования.

Стадию g) галогенирования осуществляют при температуре от 0 до 50°С, предпочтительно от 20 до 45°С, более предпочтительно от 30 до 40°С, и атмосферном давлении.

Скорость перемешивания реакционной массы после добавления галогенирующего агента составляет от 50 до 600 об/мин, предпочтительно от 100 до 500 об/мин, более предпочтительно от 200 до 300 об/мин.

Время стадии галогенирования может быть любым удобным временем, достаточным для достижения необходимой степени галогенирования ацилоксигалогенированного диенсодержащего (со)полимера, описанной выше. Предпочтительно время частичного галогенирования составляет по меньшей мере 15 минут, в частности, по меньшей мере 20 минут, по меньшей мере 25 минут, по меньшей мере 30 минут, по меньшей мере 45 минут, по меньшей мере 60 минут, по меньшей мере 120 минут.

Получаемая на стадии g) реакционная масса содержит целевой продукт - модифицированный диенсодержащий (со)полимер, содержащий ацилоксигалогенированные диеновые звенья и атомы галогена.

Стадия h) нейтрализации и разделения

Стадия h) заявляемого способа получения модифицированного диенсодрежащего (со)полимера по настоящему изобретению включает нейтрализацию полученной на стадии g) реакционной массы, содержащей модифицированный диенсодержащий (со)полимер, путем добавления водного раствора нейтрализующего агента с последующей промывкой нейтрализованной реакционной массы водой и разделением водного слоя и органического слоя, содержащего модифицированный диенсодержащий (со)полимер.

В качестве нейтрализующего агента на стадии h) используют известные из уровня техники водные основные растворы, например, такие как гидроксид натрия, тиосульфат натрия, бисульфит натрия, дитионит натрия, гипофосфит натрия, аскорбат натрия, карбонат натрия, но не ограничиваются ими. Предпочтительно используют водный раствор гидроксида натрия.

Мольное соотношение количества нейтрализующего агента к количеству добавленного на стадии g) галогенирующего агента обычно составляет от 1:1 до 3:1, предпочтительно от 1:1 до 2:1, более предпочтительно 1:1.

Предпочтительно процесс нейтрализации осуществляют при температуре от 15 до 50°С, предпочтительно от 20 до 40°С, более предпочтительно от 25 до 30°С, и атмосферном давлении.

Промывку водой осуществляют с использованием по меньшей мере однократного, предпочтительно по меньшей мере двукратного, более предпочтительно по меньшей мере трехкратного избытка воды по отношению к объему реакционной массы, подвергнутой нейтрализации, в результате чего разделяют реакционную массу на два слоя: органический слой, содержащий модифицированный диенсодержащий (со)полимер, и водный слой.

Разделение органического и водного слоев осуществляют с помощью любого оборудования, известного из уровня техники, например, с использованием делительной воронки, сепаратора, отстойника.

Стадия i) выделения

Стадию i) выделения полученного модифицированного диенсодержащего (со)полимера из органического слоя со стадии h) осуществляют двумя способами- путем осаждения или путем дегазации модифицированного диенсодержащего (со)полимера.

В одном варианте осуществления изобретения, способ получения модифицированного диенсодержащего (со)полимера реализуют через стадию осаждения получаемого модифицированного диенсодержащего (со)полимера. В таком варианте осуществления, для выделения полученного на стадии g) модифицированного диенсодержащего (со)полимера к полученному на стадии h) органическому слою, содержащему модифицированный диенсодержащий (со)полимер, добавляют спирт-осадитель. Массовое соотношение спирт-осадитель:модифицированный диенсодержащий (со)полимер находится в пределах от 15:1 до 1:1, предпочтительно от 10:1 до 3:1, более предпочтительно от 5:1 до 4:1.

Подходящими спиртами-осадителями являются, но не ограничиваются ими, алифатические спирты с числом атомов углерода от 1 до 4. Примерами таких спиртов являются, но не ограничиваются ими, метанол, этанол, пропанол, изопропанол, бутанол, изобутанол. Предпочтительно в качестве спирта-осадителя используют метанол и этанол.

В другом варианте осуществления настоящего изобретения, способ получения модифицированного диенсодержащего (со)полимера реализуют через стадию дегазации получаемого модифицированного диенсодержащего (со)полимера. Согласно такому варианту осуществления, на стадии i) выделения к полученному на стадии h) органическому слою добавляют воду, а затем проводят отгонку смеси вода-растворитель при повышенной температуре и пониженном давлении для выделения целевого модифицированного диенсодержащего (со)полимера и удаления из него воды и/или ее паров, растворителя и/или его паров.

В контексте настоящего изобретения, вода представляет собой, но не ограничивается этим, дистиллированную, деионизированную, деминерализированную, осмотическую, или бидистиллированную воду.

При этом количество добавляемой воды по отношению к органическому растворителю составляет от 1:1 до 10:1, предпочтительно от 1:1 до 5:1, более предпочтительно от 2:1 до 4:1.

В соответствии с настоящим изобретением температура воды при добавлении ее в систему составляет не более 30°С, предпочтительно не более 25°С, более предпочтительно не более 20°С. В случае использования воды с температурой выше 30°С происходит закипание и последующее резкое испарение растворителя, что приводит к нежелательному изменению физико-механических характеристик получаемого модифицированного диенсодержащего (со)полимера.

Дегазацию осуществляют в любом подходящем оборудовании, известном из уровня техники, в частности, в аппаратах, в которых обеспечивается хорошее перемешивание, теплообмен и поддержание пониженного давления. Примерами таких аппаратов являются, но не ограничиваются ими аппараты с мешалкой непрерывного или периодического действия, снабженные рубашкой.

Температура стадии дегазации составляет от 20 до 150°С, предпочтительно от 50 до 100°С, наиболее предпочтительно от 80 до 95°С.

Давление на стадии дегазации поддерживают менее 800 мбар, предпочтительно менее 300 мбар, более предпочтительно менее 100 мбар.

Предпочтительно время стадии дегазации составляет по меньшей мере 30 минут, более предпочтительно по меньшей мере 60 минут, наиболее предпочтительно по меньшей мере 120 минут.

Стадия j) фильтрации и осушки

На стадии j) фильтрации и осушки для очистки модифицированного диенсодержащего (со)полимера от остатков растворителя и спирта-осадителя проводят фильтрацию с помощью любых известных из уровня техники аппаратов, например, с помощью фильтров, снабженных пористыми фильтровальными перегородками, нутч-фильтров и иного подобного оборудования.

Фильтрацию модифицированного диенсодержащего (со)полимера проводят при температуре от 20 до 40°С включительно.

Для удаления из полученного модифицированного диенсодержащего (со)полимера воды и/или ее паров, растворителя и/или его паров проводят процесс осушки указанного (со)полимера. Процесс осушки модифицированного диенсодержащего (со)полимера производят физическими методами, обычно используемыми для разделения и очистки органических веществ, в частности, отгонкой растворителя при пониженном давлении, сушкой в вакуумном сушильном шкафу, а также с помощью осушающих реагентов, которые удаляют влагу вследствие адсорбции, образования гидратов или химической реакции с водой и растворителями.

Предпочтительно сушку осуществляют при температуре от 50 до 105°С и давлении от 20 до 1 кПа.

Кроме того, в соответствии с еще одним вариантом осуществления настоящего изобретения, модифицированный диенсодержащий (со)полимер может быть получен способом, который включает следующие стадии:

стадию растворения, включающую необязательное предварительное измельчение исходного диенсодержащего (со)полимера, и последующее его растворение в растворителе;

стадию частичного галогенирования с использованием галогенирующего агента и, необязательно, алифатического спирта до степени галогенирования по меньшей мере 60%, предпочтительно по меньшей мере 90%, наиболее предпочтительно по меньшей мере 95%;

стадию промывки и разделения, включающую добавление воды к полученной на стадии b) реакционной массе и разделение водного и органического слоев;

стадию модификации, включающую добавление компонентов модифицирующей системы к полученному на стадии c) органическому слою, содержащему частично галогенированный диенсодержащий (со)полимер;

стадию нейтрализации и разделения, включающую добавление водного раствора нейтрализующего агента к полученной на стадии d) реакционной массе и разделение водного и органического слоев;

стадию выделения включающую осаждение или дегазацию модифицированного диенсодержащего (со)полимера из полученного на стадии e) органического слоя;

стадию фильтрации и последующей осушки модифицированного диенсодержащего (со)полимера,

при этом способ отличается тем, что на стадии b) модификации в качестве модифицирующей системы используют карбоновую кислоту и галогенирующий агент в мольном соотношении карбоновая кислота:галогенирующий агент от 1:1 до 1000:1, предпочтительно от 1:1 до 100:1, более предпочтительно от 1:1 до 10:1.

Стадия а) растворения

На стадии а) указанного дополнительного варианта осуществления изобретения, осуществляют необязательное предварительное измельчение исходного диенсодержащего (со)полимера, и последующее его растворение в органическом растворителе при перемешивании.

В случае необходимости измельчение исходного диенсодержащего (со)полимера осуществляют любыми способами, известными из уровня техники, например, с помощью ножевых, молотковых, роторных дробилок, или мельниц, например, струйных или шнековых мельниц.

При растворении исходного диенсодержащего (со)полимера перемешивание осуществляют любым способом, известным из уровня техники, например, с использованием аппарата с мешалкой, статического смесителя, при температуре от 10 до 50°С, предпочтительно от 15 до 40°С, более предпочтительно от 20 до 30°С.

Подходящими растворителями являются, но не ограничиваются ими, органические растворители, предпочтительно имеющие чистоту 99% и более, и представляющие собой простые эфиры, например, тетрагидрофуран, галогенированные насыщенные алифатические углеводороды, например, тетрахлорид углерода, хлороформ, дибромметан, дихлорметан, 1,2-дихлорэтан, циклоалифатические углеводороды, например, циклогексан, ароматические углеводороды, например, толуол, галогенированные ароматические углеводороды, например, бромбензол, хлорбензол и дихлорбензол. Предпочтительными органическими растворителями являются такие, которые являются жидкими в условиях модификации исходного диенсодержащего (со)полимера, и которые являются инертными в условиях проведения стадии b) частичного галогенирования исходного диенсодержащего (со)полимера. Предпочтительно, в качестве растворителя используют тетрагидрофуран, хлороформ, дихлорметан, дихлорэтан, циклогексан, толуол, наиболее предпочтительно используют тетрагидрофуран, хлороформ, дихлорметан.

Массовое соотношение органического растворителя к исходному диенсодержащему (со)полимеру составляет от 5:1 до 30:1, предпочтительно от 8:1 до 20:1, более предпочтительно от 10:1 до 15:1.

Длительность процесса растворения составляет не более 60 минут, в частности, не более 50 минут, не более 40 минут, не более 30 минут, не более 25 минут, не более 20 минут, не более 15 минут, не более 13 минут, не более 11 минут, не более 9 минут, не более 7 минут, не более 5 минут.

Полученная на указанной стадии а) растворения масса представляет собой раствор исходного диенсодержащего (со)полимера в органическом растворителе.

Стадия b) частичного галогенирования

На стадии b) частичного галогенирования осуществляют добавление галогенирующего агента и, необязательно, алифатического спирта к полученному на стадии a) раствору исходного диенсодержащего (со)полимера.

Степень галогенирования получаемого на стадии b) частично галогенированного диенсодержащего (со)полимера составляет по меньшей мере 60%, предпочтительно по меньшей мере 90%, наиболее предпочтительно по меньшей мере 95%.

Стадию b) частичного галогенирования осуществляют по существу в отсутствии воды в системе, а именно допустимое содержание воды составляет от 0 до менее 0,5 мас.%, более предпочтительно от 0 до менее 0,3 мас.%, еще более предпочтительно от 0 до менее 0,1 мас.%.

В качестве галогена в галогенирующем агенте используют хлор, бром или йод.

Предпочтительным галогенирующим агентом является элементарный бром (Br2) как таковой, а также в виде раствора в органическом растворителе с содержанием брома не более 70 мас.%, более предпочтительно не более 60 мас.%, наиболее предпочтительно не более 50 мас.%.

Также подходящими галогенирующими агентами являются, но не ограничиваются ими, бромиды четвертичного аммония, например, фенилтриэтиламмоний бромид, бензилтриметиламмоний бромид, тетраметиламмоний бромид, тетраэтиламмоний бромид, тетрапропиламмоний бромид, тетра-н-бутиламмоний бромид, и бромиды четвертичного фосфония, например, тетраметилфосфоний бромид, тетраэтилфосфоний бромид, тетрапропиламмоний бромид, тетра-н-бутил-аммоний трибромид, или их смеси.

Предпочтительно в качестве галогенирующего агента на стадии b) частичного галогенирования одновременно используют элементарный бром (Br2) и бромиды четвертичного аммония или бромиды четвертичного фосфония. При этом использование бромида четвертичного аммония или бромида четвертичного фосфония позволяет избежать существенного замещения водорода на бром у третичных и/или аллильных атомов углерода, которое, в свою очередь, оказывает влияние на термостойкость получаемого модифицированного диенсодержащего (со)полимера.

В качестве алифатического спирта используют спирты с содержанием атомов углерода от 1 до 6, такие как метанол, этанол, пропанол, изо-пропанол, бутанол, изо-бутанол, пентанол, гексанол, но не ограничиваются ими. Предпочтительно в качестве алифатического спирта используют пропанол, бутанол, изо-бутанол, пентанол, более предпочтительно используют бутанол, изо-бутанол и пентанол.

Мольное соотношение исходный диенсодержащий (со)полимер:галогенирующий агент:алифатический спирт составляет от 1:1,5:3 до 1:5:3, более предпочтительно от 1:2:3 до 1:4:3, наиболее предпочтительно от 1:2,5:3 до 1:3:3. При этом в случае совместного использования в качестве галогенирующего агента элементарного брома и бромида четвертичного аммония или бромида четвертичного фосфония, мольное соотношение элементарный бром:атомы брома в бромиде четвертичного аммония или бромиде четвертичного фосфония составляет от 1:1 до 1:4, более предпочтительно от 1:2 до 1:3, наиболее предпочтительно от 1:1 до 1:1,5.

Порядок добавления галогенирующего агента и алифатического спирта в случае его использования к полученному на стадии a) раствору исходного диенсодержащего (со)полимера может быть любым. Предпочтительно сначала к раствору исходного диенсодержащего (со)полимера добавляют алифатический спирт с последующим добавлением галогенирующего агента. При этом при совместном использовании в качестве галогенирующего агента бромида четвертичного аммония или бромида четвертичного фосфония и элементарного брома, в реакционную массу добавляют сразу весь объем бромида четвертичного аммония или бромида четвертичного фосфония в виде его раствора в органическом растворителе.

Добавление элементарного брома на стадии b) частичного галогенирования предпочтительно осуществляют в виде его раствора в органическом растворителе путем дозирования раствора в реакционную массу со скоростью от 0,80 до 50 мл/мин, предпочтительно от 1 до 10 мл/мин, более предпочтительно от 1,5 до 5 мл/мин. Скорость дозирования свыше 50 мл/мин, равно как и однократное добавление всего объема раствора элементарного брома (Br2) к полученному на стадии а) раствору, приводит к сшивке (со)полимера, локальным перегревам реакционной массы, увеличению ее вязкости, что в свою очередь приводит к получению модифицированного диенсодержащего (со)полимера с нежелательно низким (менее 35 мас.%) содержанием атомов галогена

В качестве органического растворителя для растворения галогенирующего агента выбирают растворитель, или смесь растворителей, предпочтительно имеющих чистоту 99% и более, и представляющих собой простой эфир, например, тетрагидрофуран, галогенированные насыщенные алифатические углеводороды, например, хлороформ, дибромметан, дихлорметан, 1,2-дихлорэтан, циклоалифатические углеводороды, например, циклогексан, ароматические углеводороды, например, толуол, галогенированные ароматические углеводороды, например, бромбензол, хлорбензол и дихлорбензол. Предпочтительно галогенирующий агент добавляют в виде его раствора в том же растворителе, который использовался на стадии a) для растворения исходного диенсодержащего (со)полимера.

Стадию b) частичного галогенирования осуществляют в любом известном из уровня техники оборудовании периодического или непрерывного действия. Подходящим оборудованием является, но не ограничивается им, реактор с мешалкой непрерывного действия, реактор с мешалкой периодического действия, автоклав с мешалкой, которые предназначены для работы с высококоррозионными средами.

Предпочтительно, стадию частичного галогенирования полученного на стадии a) раствора исходного диенсодержащего (со)полимера осуществляют без доступа света, например, путем проведения процесса модификации в сосудах из затемненного стекла, путем оборачивания реактора фольгой, или путем проведения процесса в металлических реакторах, с целью снижения вероятности протекания реакций неселективного фотокаталитического галогенирования.

Стадию частичного галогенирования b) осуществляют при температуре от 0 до 50°С, предпочтительно от 20 до 45°С, более предпочтительно от 30 до 40°С, и атмосферном давлении.

Скорость перемешивания реакционной массы после добавления галогенирующего агента составляет от 50 до 600 об/мин, предпочтительно от 100 до 500 об/мин, более предпочтительно от 200 до 300 об/мин.

Время стадии частичного галогенирования может быть любым удобным временем, достаточным для достижения необходимой степени галогенирования исходного диенсодержащего (со)полимера, описанной выше. Предпочтительно время частичного галогенирования составляет по меньшей мере 15 минут, по меньшей мере 20 минут, по меньшей мере 25 минут, по меньшей мере 30 минут, по меньшей мере 45 минут, по меньшей мере 60 минут, по меньшей мере 120 минут.

Стадия c) промывки и разделения

На стадии с) промывки и разделения к полученной на стадии b) реакционной массе, содержащей частично-галогенированный диенсодержащий (со)полимер, добавляют воду, а затем разделяют водный слой и органический слой, содержащий частично-галогенированный диенсодержащий (со)полимер.

В контексте настоящего изобретения, вода представляет собой, но не ограничивается этим, дистиллированную, деионизированную, деминерализированную, осмотическую, или бидистиллированную воду.

Промывку водой осуществляют с использованием по меньшей мере однократного, предпочтительно по меньшей мере двукратного, более предпочтительно по меньшей мере трехкратного избытка воды по отношению к объему реакционной массы, в результате чего происходит разделение реакционной массы на два слоя: органический слой, содержащий частично-галогенированный диенсодержащий (со)полимер, и водный слой.

При этом допустимое остаточное содержание галогенирующего агента в органическом слое после промывки водой составляет от 0 до 0,5 мас.%, предпочтительно менее 0,2 мас. %, более предпочтительно менее 0,05 мас.%.

Предпочтительно процесс промывки осуществляют при температуре от 15 до 50°С, предпочтительно от 20 до 40°С, более предпочтительно от 25 до 30°С, и атмосферном давлении.

Разделение органического и водного слоев осуществляют с помощью любого оборудования, известного из уровня техники, например, с использованием делительной воронки, сепаратора, отстойника.

Стадия d) модификации

На стадии d) модификации осуществляют добавление компонентов модифицирующей системы к полученному на стадии c) органическому слою, содержащему частично-галогенированный диенсодержащий (со)полимер.

В соответствии с настоящим изобретением в качестве модифицирующей системы используют карбоновую кислоту и галогенирующий агент в мольном соотношении карбоновая кислота:галогенирующий агент от 1:1 до 1000:1, предпочтительно от 1:1 до 100:1, более предпочтительно от 1:1 до 10:1.

В качестве галогена в галогенирующем агенте используют хлор, бром или йод. Однако, предпочтительно, в качестве галогена в галогенирующем агенте используют бром.

Галогенирующий агент может представлять собой, но не ограничивается этим, бромимид, например, N-бромсукцинимид, N-бромфталимид, или бромамид, например, N-бромацетамид, или броммочевину, например, тетрабромгликолурил, как таковые, а также в виде растворов в растворителях с концентрацией от 1% до 50%.

В качестве карбоновой кислоты используют, но не ограничиваются ими, такие кислоты как С1-С8 алкилкарбоновые кислоты, например, уксусная кислота, пропионовая кислота, 2-этилгексановая кислота, С1-С8 галогенсодержащие кислоты, например, бромуксусная кислота, 2-бромпропионовая кислота, С6-С8 арилкарбоновая кислота, например, бензойная кислота, 4-метилбензойная кислота, С6-С8 галогензамещенные арилкарбоновые кислоты, например, 4-бромбензойная кислота, или их комбинации. Предпочтительно в качестве карбоновой кислоты используют уксусную кислоту, пропионовую кислоту, бромуксусную кислоту, бензойную кислоту, 4-бромбензойную кислоту. Наличие дополнительных атомов галогена в кислоте в дальнейшем позволяет улучшить огнезащитные свойства модифицированного диенсодержащего (со)полимера.

Мольное соотношение галогенирующий агент:двойная связь частично-галогенированного диенсодержащего (со)полимера составляет от 0,001:1 до 0,1:1, более предпочтительно от 0,01:1 до 0,05:1, наиболее предпочтительно от 0,01:1 до 0,02:1.

Порядок добавления компонентов модифицирующей системы к полученному на стадии c) органическому слою, содержащему частично-галогенированный диенсодержащий (со)полимер, является произвольным. Предпочтительно, сначала добавляют карбоновую кислоту, а затем добавляют галогенирующий агент.

Галогенирующий агент растворяют в органическом растворителе, предпочтительно имеющем чистоту 99% и более, который представляет собой простой эфир, например, тетрагидрофуран, галогенированные насыщенные алифатические углеводороды, например, хлороформ, дибромметан, дихлорметан, 1,2-дихлорэтан, циклоалифатические углеводороды, например, циклогексан, ароматические углеводороды, например, толуол, галогенированные ароматические углеводороды, например, бромбензол, хлорбензол и дихлорбензол, или их смесь. Предпочтительно, галогенирующий агент добавляют в виде его раствора в том же растворителе, который использовался на стадии a) для растворения исходного диенсодержащего (со)полимера.

Стадию модификации осуществляют в любом известном из уровня техники оборудовании периодического или непрерывного действия. Подходящим оборудованием является, но не ограничивается им, реактор с мешалкой непрерывного действия, реактор с мешалкой периодического действия, автоклав с мешалкой, которые предназначены для работы с высококоррозионными средами.

Предпочтительно стадию модификации d) частично-галогенированного диенсодержащего (со)полимера осуществляют без доступа света, например, путем проведения процесса модификации в сосудах из затемненного стекла, путем оборачивания реактора фольгой, или путем проведения процесса в металлических реакторах, с целью снижения вероятности протекания реакций неселективного фотокаталитического галогенирования.

Стадию модификации d) осуществляют при температуре от 0 до 100°С, предпочтительно от 20 до 80°С, более предпочтительно от 40 до 60°С, и атмосферном давлении.

Скорость перемешивания реакционной массы после добавления модифицирующей системы составляет от 50 до 600 об/мин, предпочтительно от 100 до 500 об/мин, более предпочтительно от 200 до 300 об/мин.

Длительность стадии модификации может быть любой, достаточной для достижения необходимой степени модификации исходного диенсодержащего (со)полимера, как описано выше. Предпочтительно, длительность стадии d) модификации составляет по меньшей мере 15 минут, по меньшей мере 20 минут, по меньшей мере 25 минут, по меньшей мере 30 минут, по меньшей мере 45 минут, по меньшей мере 60 минут, по меньшей мере 120 минут.

Полученная на стадии d) модификации масса содержит целевой модифицированный диенсодержащий (со)полимер, содержащий ацилоксигалогенированные диеновые звенья и атомы галогена, со степенью ацилоксигалогенирования по меньшей мере 0,01%, предпочтительно по меньшей мере 0,1%, наиболее предпочтительно по меньшей мере 1%.

Стадия e) нейтрализации и разделения

Стадия е), согласно данному варианту осуществления изобретения, включает нейтрализацию полученной на стадии d) реакционной массы, содержащей модифицированный диенсодержащий (со)полимер, путем добавления раствора нейтрализующего агента с последующей промывкой нейтрализованной реакционной массы водой и разделением водного слоя и органического слоя, содержащего модифицированный диенсодержащий (со)полимер.

В качестве нейтрализующего агента используют известные из уровня техники водные основные растворы, но не ограничиваются ими, например, растворы гидроксида натрия, тиосульфата натрия, бисульфита натрия, дитионита натрия, гипофосфита натрия, аскорбата натрия, карбоната натрия. Предпочтительно используют водный раствор гидроксида натрия.

Мольное соотношение количества нейтрализующего агента, добавляемого на стадии е), к количеству добавленного на стадии b) галогенирующего агента обычно составляет от 1:1 до 3:1, предпочтительно от 1:1 до 2:1, более предпочтительно 1:1.

Предпочтительно, нейтрализацию на стадии е) осуществляют при температуре от 15 до 50°С, предпочтительно от 20 до 40°С, более предпочтительно от 25 до 30°С, и атмосферном давлении.

Промывку водой осуществляют с использованием по меньшей мере однократного, предпочтительно по меньшей мере двукратного, более предпочтительно по меньшей мере трехкратного избытка воды по отношению к объему реакционной массы, подвергнутой нейтрализации, в результате чего происходит разделение реакционной массы на два слоя: органический слой, содержащий модифицированный диенсодержащий (со)полимер, и водный слой.

Разделение органического и водного слоев осуществляют с помощью любого оборудования, известного из уровня техники, например, с использованием делительной воронки, сепаратора, отстойника.

Стадия f) выделения

Стадию f) выделения полученного модифицированного диенсодержащего (со)полимера из органического слоя со стадии e) можно осуществлять двумя способами- осаждением, или дегазацией модифицированного диенсодержащего (со)полимера.

В одном варианте осуществления изобретения, способ получения модифицированного диенсодержащего (со)полимера реализуют через стадию осаждения получаемого модифицированного диенсодержащего (со)полимера. В таком варианте осуществления, для выделения полученного на стадии d) модифицированного диенсодержащего (со)полимера к полученному на стадии e) органическому слою, содержащему модифицированный диенсодержащий (со)полимер, добавляют спирт-осадитель. Массовое соотношение спирт-осадитель:модифицированный диенсодержащий (со)полимер находится в диапазоне от 15:1 до 1:1, предпочтительно от 10:1 до 3:1, более предпочтительно от 5:1 до 4:1.

Подходящими спиртами-осадителями являются, но не ограничиваются ими, алифатические спирты с числом атомов углерода от 1 до 4. Примерами таких спиртов являются, но не ограничиваются ими, метанол, этанол, пропанол, изопропанол, бутанол, или изобутанол. Предпочтительно в качестве спирта-осадителя используют метанол или этанол.

В другом варианте осуществления, способ получения модифицированного диенсодержащего (со)полимера реализуют через стадию дегазации получаемого модифицированного диенсодержащего (со)полимера, при этом на стадии f) выделения к полученному на стадии e) органическому слою добавляют воду, а затем отгоняют смесь вода-растворитель при повышенной температуре и пониженном давлении с целью выделения целевого модифицированного диенсодержащего (со)полимера и удаления из него воды и/или ее паров, растворителя и/или его паров.

В контексте настоящего изобретения вода представляет собой, но не ограничивается этим, дистиллированную, деионизированную, деминерализированную, осмотическую, или бидистиллированную воду.

Количество добавляемой воды по отношению к органическому растворителю составляет от 1:1 до 10:1, предпочтительно от 1:1 до 5:1, более предпочтительно от 2:1 до 4:1.

В соответствии с настоящим изобретением, температура воды при добавлении на стадии f) составляет не более 30°С, предпочтительно не более 25°С, более предпочтительно не более 20°С. Использование воды с температурой выше 30°С приводит к закипанию и последующему резкому испарению растворителя, что, в свою очередь, нежелательным образом изменяет физико-механические характеристики получаемого модифицированного диенсодержащего (со)полимера.

Дегазацию осуществляют в любом подходящем оборудовании, известном из уровня техники, в частности, в аппаратах, в которых обеспечивается хорошее перемешивание, теплообмен и поддержание пониженного давления. Примерами таких аппаратов являются, но не ограничиваются ими аппараты с мешалкой непрерывного или периодического действия, снабженные рубашкой.

Температура стадии дегазации составляет от 20 до 150°С, предпочтительно от 50 до 100°С, наиболее предпочтительно от 80 до 95°С.

Давление на стадии дегазации поддерживают менее 800 мбар, предпочтительно менее 300 мбар, более предпочтительно менее 100 мбар.

Предпочтительно длительность дегазации на стадии f) составляет по меньшей мере 30 минут, более предпочтительно по меньшей мере 60 минут, наиболее предпочтительно по меньшей мере 120 минут.

Стадия g) фильтрации и осушки

На стадии g) фильтрации и осушки для очистки модифицированного диенсодержащего (со)полимера от остатков растворителя и спирта-осадителя проводят фильтрацию с помощью любых известных из уровня техники аппаратов, например, с помощью фильтров, снабженных пористыми фильтровальными перегородками, нутч-фильтров и подобного оборудования.

Фильтрацию модифицированного диенсодержащего (со)полимера проводят при температуре от 20 до 40°С включительно.

Для удаления из полученного модифицированного диенсодержащего (со)полимера воды и/или ее паров, растворителя и/или его паров проводят процесс осушки указанного (со)полимера. Процесс осушки модифицированного диенсодержащего (со)полимера производят физическими методами, обычно используемыми для разделения и очистки органических веществ, например, отгонкой растворителя при пониженном давлении, сушкой в вакуумном сушильном шкафу, а также с помощью осушающих реагентов, которые удаляют влагу вследствие адсорбции, образования гидратов или химической реакции с водой и растворителями.

Предпочтительно сушку осуществляют при температуре от 50 до 105°С и давлении от 20 до 1 кПа.

Кроме того, в соответствии с еще одним вариантом осуществления настоящего изобретения, модифицированный диенсодержащий (со)полимер, содержащий ацилоксигалогенированные диеновые звенья и атомы галогена, получают взаимодействием гидроксигалогенированного диенсодержащего (со)полимера с ацилирующим агентом.

Таким образом, еще один предлагаемый в соответствии с настоящим изобретением способ получения модифицированного диенсодержащего (со)полимера, содержащего ацилоксигалогенированные диеновые звенья, включает следующие стадии:

получение гидроксигалогенированного диенсодержащего (со)полимера;

стадию растворения гидроксигалогенированного диенсодержащего (со)полимера, полученного на стадии а), в растворителе;

стадию ацилирования, включающую добавление компонентов ацилирующей системы к полученному на стадии b) раствору;

стадию промывки и разделения, включающую добавление воды к полученной на стадии с) реакционной массе и разделение водного и органического слоев;

стадию выделения, включающую осаждение или дегазацию модифицированного диенсодержащего (со)полимера из полученного на стадии d) органического слоя;

стадию фильтрации и последующей осушки выделенного модифицированного диенсодержащего (со)полимера.

Стадия a) получения гидроксигалогенированного диенсодержащего (со)полимера

Гидроксигалогенированный диенсодержащий (со)полимер, содержащий гидроксигалогенированные диеновые звенья и атомы галогена, может быть получен любым из способов, известных из уровня техники, позволяющих ввести в структуру диенсодержащего (со)полимера гидроксильные группы и атомы галогена, например, способом, раскрытым в заявке WO2016123263.

В частности, исходный диенсодержащий (со)полимер для получения гидроксигалогенированного диенсодержащего (со)полимера представляет собой полимеры и сополимеры сопряженных диенов.

Подходящими сопряженными диенами являются сопряженные диены с числом углеродных атомов от 4 до 12, например, 1,3-бутадиен, 2-метил-1,3-бутадиен (изопрен), 2-этил-1,3-бутадиен, 2,3-ди(С1-С5алкил)-1,3-бутадиены, такие как 2,3-диметил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2-метил-3-этил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен, фенил-1,3-бутадиен, 1,3-пентадиен, 2,4-гексадиен, 2-метил-пентадиен, 4-метил-пентадиен, или их смеси. Предпочтительно используют 1,3-бутадиен или изопрен.

Подходящими сомономерами в исходном диенсодержащем (со)полимере являются винилароматические соединения, такие как стирол, α-метилстирол, орто-, мета- и пара-метилстирол, 3-винилтолуол, этилвинилбензол, 4-циклогексилстирол, пара-трет-бутилстирол, метоксистиролы, винилмезитилен, дивинилбензол, 1-винилнафталин, 2,4,6-триметилстирол, или их смеси. Предпочтительно используют стирол или α-метилстирол.

Подходящие полимеры и сополимеры сопряженного диена содержат по меньшей мере 30 мас.%, предпочтительно по меньшей мере 50 мас.%, более предпочтительно по меньшей мере 70 мас.% полимеризованных звеньев сопряженного диена.

Предпочтительно в качестве диенсодержащего (со)полимера используют такие (со)полимеры как бутадиеновый, бутадиен-стирольный и бутадиен-стирол-изопреновый, наиболее предпочтительно бутадиен-стирольный сополимер, который представляет собой ди- и три-блок-сополимеры бутадиена и стирола.

Примерами коммерчески доступных диенсодержащих (со)полимеров являются, но не ограничиваются ими, бутадиеновые полимеры с торговым наименованием СКД-НД (BR-1243 Nd марка В (LP)), СКД-НД (BR-1243 Nd марка В), СКД-НД ВВ (BR-1243 ND HV), блоксополимеры бутадиена и стирола с торговым наименованием ДСТ Р 30-00, СБС Л 30-01А, СБС Р 30-00А, ДСТ Л 30-01, ДСТ Л 30-01 (СР), бутадиен-стирольный сополимер, полученный методом растворной полимеризации, с торговым наименованием ДССК-2560-М27 (марка АА), ДССК-2560-М27 ВВ (марка А), ДССК-4040-М27 (марка А) производства ПАО «СИБУР-Холдинг».

Подходящие исходные диенсодержащие (со)полимеры имеют среднемассовую молекулярную массу по меньшей мере 700 г/моль, предпочтительно от 1000 до 400000 г/моль, более предпочтительно от 2000 до 300000 г/моль, более предпочтительно от 5000 до 200000 г/моль, более предпочтительно от 20000 до 120000 г/моль, наиболее предпочтительно от 20000 до 50000 г/моль, с коэффициентом полидисперсности от 0,8 до 3, более предпочтительно от 1 до 1,8, наиболее предпочтительно от 1,1 до 1,5, с количеством 1,2-звеньев равным по меньшей мере от 10 до 100 мас.%, предпочтительно по меньшей мере от 50 до 99 мас.%, более предпочтительно от 60 до 80 мас.% на полибутадиеновую часть (со)полимера.

Стадия b) растворения

На стадии b) растворения необязательно осуществляют предварительное измельчение полученного на стадии a) гидроксигалогенированного диенсодержащего (со)полимера с последующим его растворением в органическом растворителе при перемешивании.