Изобретение относится к способам получения органических солей, которые проявляют исключительную противоизносную активность при их введении в состав смазочных композиций (масел и пластичных смазок) на основе силиконовых базовых масел.

Создание смазочных композиций без введения в их состав веществ (присадок), позволяющих улучшать те или иные свойства в настоящее время невозможно. Расширение номенклатуры применяемых компонентов, которые могут быть использованы при промышленном производстве смазочных материалов с улучшенными физико-химическими свойствами, представляет собой актуальную задачу современного смазочного материаловедения.

Особое значение при создании смазочных композиций уделяется противоизносным свойствам, что обусловлено жесткими требованиями, которые накладываются на длительность и надежность эксплуатации узлов трения.

В течение длительного времени в мире применяли так называемые зольные присадки, то есть органические соединения, содержащие в своем составе различные металлы (цинк, молибден, вольфрам и др.).

Однако, в последнее время основным мировым трендом является создание и использование присадок, не содержащих в своем составе атомов металлов, что позволяет снизить образование сульфонатной золы, а также характеризующиеся пониженным содержанием фосфора или серы в своем составе. Такой тип присадок получил название Low and Zero SAPS (Sulphated Ash, Phosphorus and Sulfur). Использование такого типа присадок при создании смазочных композиций позволяет значительно увеличить длительность эксплуатации деталей двигателя, а также повысить долговечность и стабильность работы катализаторов нейтрализации выхлопных газов, вследствие отсутствия отравляющего действия фосфора, входящего в состав присадок [О.P. Parenago, E.Yu. Oganesova, A.S. Lyadov, A.A. Sharaeva // Russ. J. Appl. Chem. 2020. V. 93. №11. P. 1629-1637].

Также хорошо известно, что присадки на основе органических соединений, содержащих в своем составе атомы серы и азота, защищают рабочие поверхности от нагрузок с амплитудами от умеренной до высокой, и от износа в режимах граничного и эластогидродинамического смазывания трущихся поверхностей [Рудник Л.Р. Присадки к смазочным материалам. Свойства и применение. Перевод с англ. яз. 2-го издания под ред. А.М. Данилова. С-Петербург: Профессия. 2013. 928 с.].

В последнее время смазочные материалы на основе полиорганосилоксанов (силиконовых масел) получили широкое распространение, так как они могут быть использованы при эксплуатации в жестких условиях, например, экстремально низкие или наоборот высокие температуры.

Существенным недостатком силиконовых смазочных материалов является их крайне низкая противоизносная активность, что требует введения в их состав высокоэффективных и совместимых модификаторов трения [Pavelko G.F., Bordubanova E.G., Zaimovskaya Т.A., Bondarenko G.N., Lyadov A.S., and Parenago O.P. // Friction and Wear. 2018. V. 39. №3. P. 241-244], в связи с чем поиск таких модификаторов весьма актуален.

Задача предлагаемого изобретения заключается в разработке способа получения противоизносной присадки, не содержащей в своем составе атомов металлов и фосфора, которая бы проявляла высокую противоизносную активность при ее введение в состав смазочных материалов на основе силиконовых масел, таких, как полиорганосилоксаны, и была получена простым способом с высоким выходом и из коммерчески доступных исходных компонентов.

Поставленная задача решается тем, что предложен способ получения противоизносной присадки для силиконовых смазочных материалов, включающий

а) смешение раствора гидроксида натрия при интенсивном перемешивании в среде инертного газа с диамином и охлаждение полученной смеси до 10°С;

б) добавление к смеси, полученной на стадии а), по каплям сероуглерода CS2 со скоростью, обеспечивающей поддержание температуры смеси не выше 10°С, и выдерживание полученной смеси при комнатной температуре и перемешивании в течение не менее одного часа;

в) добавление раствора тетраалкиламмонийхлорида в н-гексане при температуре 45°С к смеси, полученной на стадии б);

г) выдерживание полученной смеси при интенсивном перемешивании до образования светло-желтого масла;

д) отделение полученного масла от водного слоя путем декантирования

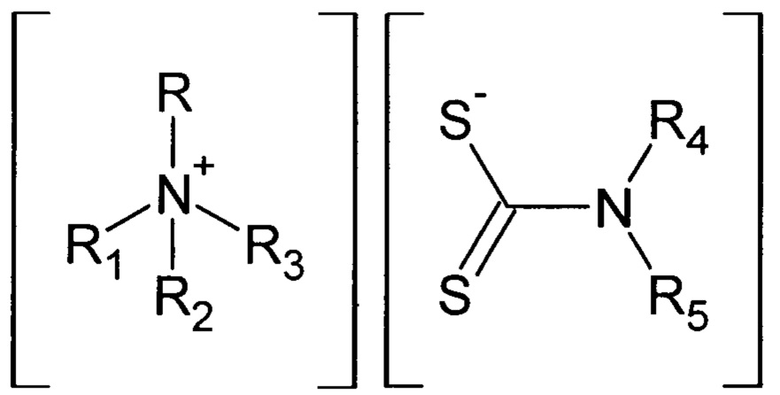

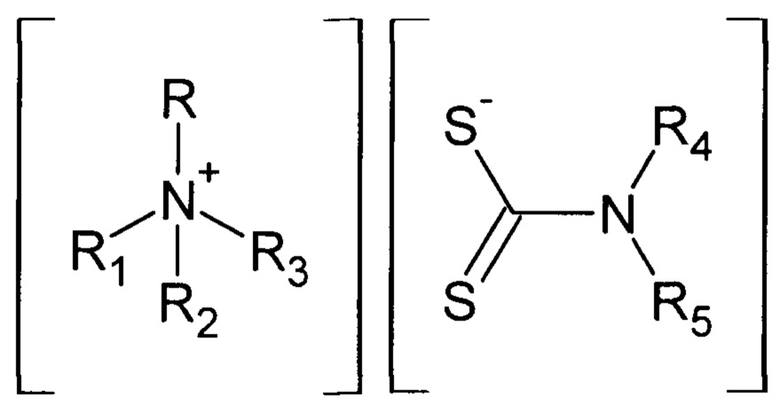

е) и удаление остатков растворителя из масла посредством испарения с получением целевого продукта - четвертичной аммонийной соли диалкилдитиокарбаминовой кислоты следующей структуру:

где R, R1-R5 - углеводородный радикал с числом атомов углерода от 2 до 10.

В качестве инертного газа при получении противоизносной присадки используют азот или аргон.

В научно-технической и патентной литературе использование предлагаемых четвертичных аммонийных солей диалкилдитиокарбаминовых кислот в качестве противоизносных присадок для смазочных материалов на основе силиконовых масел не найдено.

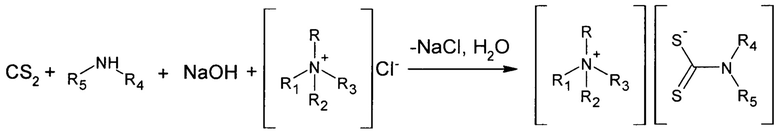

Взаимодействие исходных компонентов протекает по следующей схеме:

Получаемую таким образом противоизносную присадку вводят в состав силиконового смазочного масла или силиконовой пластичной смазки в количестве 0,5-1% масс. по отношению к конечному смазочному материалу.

Основной технический результат, который может быть получен от использования предлагаемого изобретения, заключается в улучшении противоизносных свойств смазочных материалов (масел и пластичных смазок), получаемых на основе силиконовых базовых масел, более чем на 50%, а в ряде случаев в 2 и более раза, при введении в их состав присадок на основе четвертичных аммонийных солей диалкилдитиокарбаминовых кислот, по сравнению с теми же смазочными материалами, но не содержащими указанную присадку.

Нижеследующие примеры иллюстрируют изобретение, но никоим образом не ограничивают область его применения.

Пример 1

Гидроксид натрия NaOH (0,01 моль) растворяют в дистиллированной воде (10 мл) при интенсивном перемешивании в атмосфере азота, после этого добавляют диэтиламин (C2H5)2NH (0,01 моль), затем к полученной и охлажденной до 10°С смеси по каплям добавляют сероуглерод CS2 (0,01 моль) со скоростью, обеспечивающей поддержание температуры смеси не выше 10°С. Полученную смесь перемешивают при комнатной температуре в течение 1 часа. После этого к полученной смеси при температуре 45°С и интенсивном перемешивании добавляют раствор тетраоктиламмонийхлорида (0,01 моль) в гексане (С6Н14, 10 мл). Полученную смесь выдерживают при перемешивании в течение 3 часов.

В результате реакции образуется светло-желтое масло, которое отделяют от водного слоя декантированием и остатки н-гексана из масла удаляют испарением.

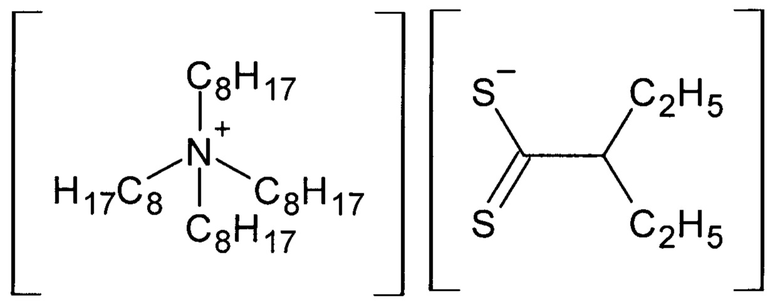

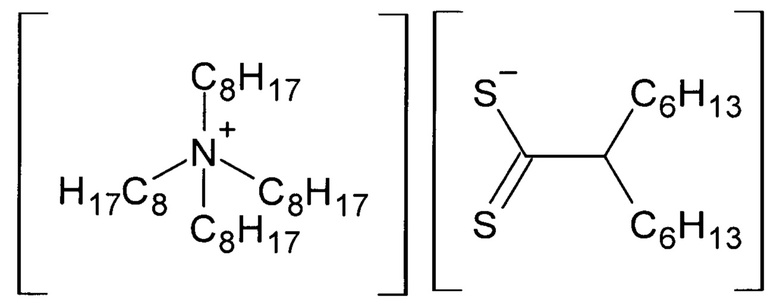

Получают тетраоктиламмоний диэтилдитиокарбамат со структурной формулой:

Выход получаемого таким способом тетраоктиламмоний диэтилдитиокарбамата составляет 94% масс.

Для изучения противоизносных свойств присадки, полученной согласно предлагаемому способу, синтезированный тетраоктиламмоний диэтилдитиокарбамат вводят в состав силиконовых масел и силиконовой пластичной смазки без какой-либо дополнительной обработки в массовой концентрации 0,5 и 1,0%.

В качестве силиконовых смазочных материалов используют следующие продукты:

- Полиметилсилоксановая жидкость марки ПМС-300 (бесцветная прозрачная силиконовая жидкость без запаха и механических примесей с вязкостью 300 сСт при 20°С);

- Полиэтилсилоксановая жидкость марки 132-24 (прозрачная бесцветная жидкость с вязкостью 220-300 сСт при 20°С);

- Полимочевинная пластичная смазка, полученная загущением смеси полиэтилсилоксановой жидкости марки 132-24 (95% масс.) и 5% полиальфаолефинового масла марки ПАОМ-4. В качестве загустителя используют полимочевину, получаемую на основе 2,4-диизоциано-1-метил-бензола, анилина и октадециламина.

Противоизносные свойства смазочных композиций, содержащих полученную согласно предлагаемому способу присадку, оценивают по величине диаметра пятна износа, который определяют на четырехшариковой машине трения в соответствии с ГОСТ-9490-75 «Материалы смазочные жидкие и пластичные. Метод определения трибологических характеристик на четырехшариковой машине» при нагрузке 196Н и времени эксперимента 1 час.

Результаты определения противоизносных свойств силиконовых смазочных материалов, содержащих полученную присадку, приведены в таблице.

Пример 2

Гидроксид натрия (NaOH) (0,01 моль) растворяют в дистиллированной воде (10 мл) при интенсивном перемешивании в атмосфере аргона, после этого добавляют дибутиламин ((C4H9)2NH) (0,01 моль), затем к полученной и охлажденной до 10°С смеси по каплям добавляют сероуглерод CS2 (0,01 моль) со скоростью, обеспечивающей поддержание температуры смеси не выше 10°С Полученную смесь перемешивают при комнатной температуре в течение 1 часа. После этого к полученной смеси при температуре 45°С и интенсивном перемешивании добавляют раствор тетраоктиламмонийхлорида ((C8H17)4NCl, 0,01 моль) в гексане (С6Н14, 10 мл). Полученную смесь выдерживают при перемешивании в течение 3 часов. В результате реакции образуется светло-желтое масло, которое отделяют от водного слоя декантированием и остатки н-гексана из масла удаляют испарением.

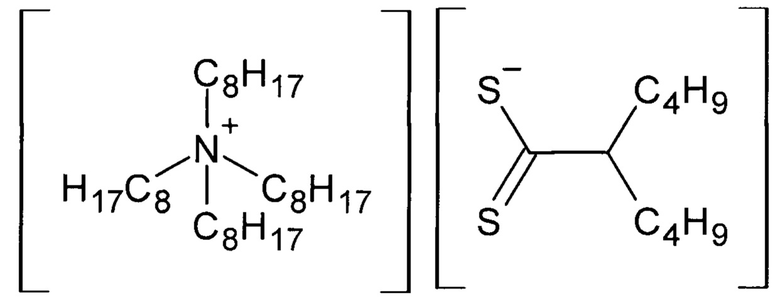

Получают тетраоктиламмоний дибутилдитиокарбамат со структурной формулой:

Выход получаемого таким способом тетраоктиламмоний дибутилдитиокарбамата составляет 95% масс.

Испытание противоизносных свойств смазочных материалов, содержащих полученную согласно предлагаемому способу, синтезированную присадку, проводили способом описанном в примере 1.

Результаты определения противоизносных свойств смазочных материалов, содержащих полученную присадку, приведены в таблице.

Пример 3

Гидроксид натрия (NaOH) (0,01 моль) растворяют в дистиллированной воде (10 мл) при интенсивном перемешивании в атмосфере азота, после этого добавляют дигексиламин ((C6H13)2NH) (0,01 моль), затем к полученной и охлажденной до 10°С смеси по каплям добавляют сероуглерод CS2 (0,01 моль) со скоростью, обеспечивающей поддержание температуры смеси не выше 10°С Полученную смесь перемешивают при комнатной температуре в течение 1 часа. После этого к полученной смеси при температуре 45°С и интенсивном перемешивании добавляют раствор тетраоктиламмонийхлорида ((C8H17)4NCl, 0,01 моль) в гексане (С6Н14, 10 мл). Полученную смесь выдерживают при перемешивании в течение 3 часов. В результате реакции образуется светло-желтое масло, которое отделяют от водного слоя декантированием и остатки н-гексана из масла удаляют испарением.

Получают тетраоктиламмоний дигексилдитиокарбамат со структурной формулой:

Выход получаемого таким способом тетраоктиламмоний дигексилдитиокарбамата составляет 91% масс.

Испытание противоизносных свойств смазочных материалов, содержащих полученную согласно предлагаемому способу синтезированную присадку, проводили способом описанном в примере 1.

Результаты определения противоизносных свойств смазочных материалов, содержащих полученную присадку, приведены в таблице.

Пример 4

Гидроксид натрия (NaOH) (0,01 моль) растворяют в дистиллированной воде (10 мл) при интенсивном перемешивании в атмосфере аргона, после этого добавляют дигексиламин ((С6Н13)2NH) (0,01 моль), затем к полученной и охлажденной до 10°С смеси по каплям добавляют сероуглерод CS2 (0,01 моль) со скоростью, обеспечивающей поддержание температуры смеси не выше 10°С Полученную смесь перемешивают при комнатной температуре в течение 1 часа. После этого к полученной смеси при температуре 45°С и интенсивном перемешивании добавляют раствор метилтриоктиламмонийхлорида (CH3(C8H17)3NCl, 0,01 моль) в гексане (С6Н14, 10 мл). Полученную смесь выдерживают при перемешивании в течение 3 часов. В результате реакции образуется светло-желтое масло, которое отделяют от водного слоя декантированием и остатки н-гексана из масла удаляют испарением.

Получают метилтриоктиламмоний дигексилдитиокарбамат со следующей структурной формулой:

Выход получаемого таким способом метилтриоктиламмоний дигексилдитиокарбамата составляет 90% масс.

Испытание противоизносных свойств смазочных материалов, содержащих полученную согласно предлагаемому способу синтезированную присадку, проводили способом описанном в примере 1.

Результаты определения противоизносных свойств смазочных материалов, содержащих полученную присадку, приведены в таблице.

Пример 5

Гидроксид натрия (NaOH) (0,01 моль) растворяют в дистиллированной воде (10 мл) при интенсивном перемешивании в атмосфере азота, после этого добавляют дигексиламин ((C6H13)2NH) (0,01 моль), затем к полученной и охлажденной до 10°С смеси по каплям добавляют сероуглерод CS2 (0,01 моль) со скоростью, обеспечивающей поддержание температуры смеси не выше 10°С. Полученную смесь перемешивают при комнатной температуре в течение 1 часа. После этого к полученной смеси при температуре 45°С и интенсивном перемешивании добавляют раствор метилтридециламмонийхлорида (0,01 моль) в гексане (С6Н14, 10 мл). Полученную смесь выдерживают при перемешивании в течение 3 часов. В результате реакции образуется светло-желтое масло, которое отделяют от водного слоя декантированием и остатки н-гексана из масла удаляют испарением.

Получают метилтридециламмоний дигексилдитиокарбамат со следующей структурной формулой:

Выход получаемого таким способом метилтридециламмоний дигексилдитиокарбамата составляет 93% масс.

Испытание противоизносных свойств смазочных материалов, содержащих полученную согласно предлагаемому способу синтезированную присадку, проводили способом описанном в примере 1.

Результаты определения противоизносных свойств смазочных материалов, содержащих полученную присадку, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОЙ ПРИСАДКИ ДЛЯ СМАЗОЧНОГО МАТЕРИАЛА | 2023 |

|

RU2813196C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОИЗНОСНОЙ ПРИСАДКИ | 2018 |

|

RU2692262C1 |

| ПЛАСТИЧНАЯ СМАЗКА НА СИНТЕТИЧЕСКОЙ ОСНОВЕ (ВАРИАНТЫ) И СПОСОБ ЕЕ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2023 |

|

RU2807916C1 |

| МОЛИБДЕНООРГАНИЧЕСКИЕ КОМПЛЕКСЫ, ПРИСАДКА ДЛЯ СМАЗОЧНОГО МАТЕРИАЛА, СПОСОБ СНИЖЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ | 2001 |

|

RU2266912C2 |

| Способ получения серосодержащих присадок к смазочным маслам | 2019 |

|

RU2702654C1 |

| БИЯДЕРНЫЕ СЕРОСОДЕРЖАЩИЕ МОЛИБДАТЫ ЧЕТВЕРТИЧНОГО АММОНИЯ В КАЧЕСТВЕ ПРИСАДОК К СМАЗКАМ | 2017 |

|

RU2742775C2 |

| МНОГОФУНКЦИОНАЛЬНАЯ ПРИСАДКА К СМАЗОЧНЫМ МАСЛАМ | 1999 |

|

RU2148618C1 |

| СПОСОБ УЛУЧШЕНИЯ УДАЛЕНИЯ ВОЗДУХА ИЗ СМАЗОЧНОГО МАСЛА | 2016 |

|

RU2731491C2 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ПРИВИТОЙ ПОЛИМЕР | 2006 |

|

RU2416620C2 |

| ТИТАНСОДЕРЖАЩАЯ КОМПОЗИЦИЯ СМАЗОЧНОГО МАСЛА | 2007 |

|

RU2451721C2 |

Изобретение относится к области смазочных материалов, а именно к способу получения органических солей, имеющих противоизносную активность, предназначенных для введения их в состав смазочных композиций на основе силиконовых базовых масел. Описан способ получения противоизносной присадки, представляющей собой четвертичную аммонийную соль диалкилдитиокарбаминовой кислоты, имеющую следующую структуру:

где R, R1-R5 - углеводородный радикал с числом атомов углерода от 2 до 10. Для получения присадки проводят (а) смешение раствора гидроксида натрия при интенсивном перемешивании в среде инертного газа с диамином и охлаждение полученной смеси до 10°С; (б) добавление к смеси, полученной на стадии а), по каплям сероуглерода CS2 со скоростью, обеспечивающей поддержание температуры смеси не выше 10°С, и выдерживание полученной смеси при комнатной температуре и перемешивании в течение не менее одного часа; (в) добавление раствора тетраалкиламмонийхлорида в н-гексане при температуре 45°С к смеси, полученной на стадии (б); (г) выдерживание полученной смеси при интенсивном перемешивании до образования светло-желтого масла; (д) отделение полученного масла от водного слоя путем декантирования, (е) удаление остатков растворителя из масла посредством испарения с получением целевого продукта - четвертичной аммонийной соли диалкилдитиокарбаминовой кислоты. Осуществление изобретения обеспечивает улучшенные противоизносные свойства смазочных материалов (масел и пластичных смазок), получаемых на основе силиконовых базовых масел, более чем на 50%, при введении в их состав присадок на основе четвертичной аммонийной соли диалкилдитиокарбаминовой кислоты. 1 з.п. ф-лы, 1 табл., 5 пр.

1. Способ получения противоизносной присадки для силиконовых смазочных материалов, включающий

а) смешение раствора гидроксида натрия при интенсивном перемешивании в среде инертного газа с диамином и охлаждение полученной смеси до 10°С;

б) добавление к смеси, полученной на стадии а), по каплям сероуглерода CS2 со скоростью, обеспечивающей поддержание температуры смеси не выше 10°С, и выдерживание полученной смеси при комнатной температуре и перемешивании в течение не менее одного часа;

в) добавление раствора тетраалкиламмонийхлорида в н-гексане при температуре 45°С к смеси, полученной на стадии б);

г) выдерживание полученной смеси при интенсивном перемешивании до образования светло-желтого масла;

д) отделение полученного масла от водного слоя путем декантирования

е) и удаление остатков растворителя из масла посредством испарения с получением целевого продукта - четвертичной аммонийной соли диалкилдитиокарбаминовой кислоты следующей структуры:

где R, R1-R5 - углеводородный радикал с числом атомов углерода от 2 до 10.

2. Способ получения противоизносной присадки по п. 1, отличающийся тем, что в качестве инертного газа при ее получении используют азот или аргон.

| US 3354085 A, 21.11.1967 | |||

| WO 1989010956 A1, 16.11.1989 | |||

| ЗОЛОТОВ В.А | |||

| и др | |||

| Полифункциональный пакет присадок на основе гетерогенных соединений к маслам с улучшенными экологическими характеристиками, XIX Менделевский съезд по общей и прикладной химии | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Ступка | 1922 |

|

SU536A1 |

| PAVELKO G.F | |||

| et al | |||

| Anomalous | |||

Авторы

Даты

2023-01-09—Публикация

2021-07-13—Подача