Изобретение относится к станкостроению, а именно к устройствам ленточнопильных станков для разрезки различных материалов, например металлов. Изобретение может быть использовано при экспериментальных исследованиях процесса резания на ленточно-отрезных станках, в частности портативного типа.

Аналогом изобретения является патент №2748149 ленточно-отрезной станок, содержащий пильную раму, два диска, один из которых приводной, а другой натяжной, расположенные на пильной раме, ленточную пилу, натянутую на упомянутых дисках, стабилизирующие элементы для гашения вибрации ленточной пилы и две направляющие для ленточной пилы, разворачивающие ее относительно плоскости заготовки в зоне резания и установленные на пильной раме, каждый из стабилизирующих элементов состоит из двух роликов, один из которых металлический, а второй - из капролона, направляющие установлены единым блоком на пильной раме, при этом каждый стабилизирующий элемент содержит дополнительно установленный на пильной раме поворотный механизм, выполненный с возможностью поворота на угол 45-135° относительно плоскости заготовки в зоне резания, в противоположном направлении относительно друг друга, обеспечивающий скручивание ленточной пилы и состоящий из закрепленных на пильной раме неподвижного и подвижного элементов, сообщенных между собой посредством болтового соединения, размещенного в сквозном отверстии, вырезанном по траектории параболы на подвижном элементе, который сообщен с роликами посредством осей, при этом на сопрягаемых поверхностях подвижного и неподвижного элементов дополнительно нарезаны треугольного профиля шлицы высотой от 3 до 5 мм, а оси с установленными на них роликами впрессованы в подвижный элемент, отличающийся тем, что оси выполнены ступенчатой формы и свободными концами сообщены между собой посредством соединительной пластины, установленной на расстоянии от торца роликов с возможностью обеспечения смены типоразмеров ленточных пил и зафиксированной на осях за счет стопорных шайб и гаек.

Недостатком данной конструкции является невысокая жесткость и стойкость инструмента для портативного типа ленточно-отрезных станков, имеющих малую массу рамы, в виду чего во время работы инструмент является источником повышенного шума и вибрации ленточно-отрезного станка, а также передает вибрации на раму малой массы, в результате чего не происходит эффективного гашения возникающих колебаний, что приводит к снижению качества реза. Также недостатком является передача вибраций, возникающих в результате работы размещенных на пильной раме узлов и механизмов станка через раму малой массы посредством виброгасителя к инструменту.

Прототипом изобретения является патент №2548853 ленточно-отрезной станок, содержащий пильную раму, два диска, один из которых приводной, а другой натяжной, расположенные на пильной раме, ленточную пилу, натянутую на упомянутых дисках, и стабилизирующий элемент для гашения вибрации ленточной пилы, дополнительно содержащий второй стабилизирующий элемент и две направляющие для ленточной пилы, разворачивающие ее перпендикулярно плоскости заготовке в зоне резания и установленные на пильной раме, при этом каждый из стабилизирующих элементов состоит из двух роликов, один из которых металлический, а второй - из капролона, установленных единым блоком совместно с направляющими на пильной раме с возможностью обеспечения дополнительной опоры ленточной пиле.

Недостатком данной конструкции является невысокая жесткость и стойкость инструмента для портативного типа ленточно-отрезных станков, имеющих малую массу рамы, в виду чего во время работы инструмент является источником повышенного шума и вибрации ленточно-отрезного станка, а также передает вибрации на раму малой массы, в результате чего не происходит эффективного гашения возникающих колебаний, что приводит к снижению качества реза. Также недостатком является передача вибраций, возникающих в результате работы размещенных на пильной раме узлов и механизмов станка через раму малой массы посредством виброгасителя к инструменту.

Задачей изобретения является усовершенствование ленточно-отрезного станка, направленное на повышение эксплуатационных характеристик и безопасности при резании, а также улучшение условий труда операторов.

Техническим результатом является повышение жесткости и стойкости режущего инструмента за счет снижения вибрации ленточной пилы и как следствие снижение интенсивности звукового излучения при резании в самом источнике возникновения.

Технический результат достигается тем, что ленточно-отрезной станок, содержащий пильную раму, два диска, один из которых приводной, а другой натяжной, расположенные на пильной раме, ленточную пилу, натянутую на упомянутых дисках, стабилизирующие элементы для гашения вибрации ленточной пилы и две направляющие ленточной пилы, разворачивающие ее относительно плоскости заготовки в зоне резания и установленные на пильной раме, каждый из стабилизирующих элементов состоит из осей и установленных на них двух пар роликов, одна из которых металлическая, а вторая - капролоновая, направляющие установлены единым блоком на пильной раме, при этом ось роликов является составной и содержит наружную полую часть цилиндрической формы, на внешней поверхности которой установлены ролики, гасящие вибрации, а также внутреннюю часть, представляющую собой ступень эллипсоидальной формы в сечении, с торцевых поверхностей которой имеются две ступени цилиндрической формы равного диаметра, внутренняя часть оси сообщена с внешней посредством упругих элементов, которые в свою очередь зафиксированы на внутренней части от осевого смещения посредством стопорных втулок, впрессованных на упомянутые цилиндрические ступени внутренней части, между внутренней и внешней частями оси образуется полость, заполняемая демпфирующей жидкостью через отверстие Г-образной формы, которое выполнено на внутренней части оси со стороны свободного конца, оно состоит из горизонтальной части, выполненной на большей оси эллипса сечения внутренней части выше нижнего торца ступени, имеющей в сечении эллипсоидальную форму, а также из вертикальной части, выполненной от центра торца нижней ступени цилиндрической формы до пересечения с горизонтальной частью Г-образного отверстия, вытеснение воздуха при заполнении внутренней полости оси демпфирующей жидкостью, а также поддержание постоянного давления осуществляется через отверстие F-образной формы, выполненное со стороны конца, фиксирующегося в раме станка, оно состоит из двух горизонтальных частей, одна из которых выполнена на большей оси эллипса сечения внутренней части ниже верхнего торца ступени, имеющей в сечении эллипсоидальную форму, а вторая на цилиндрической ступени, устанавливаемого в раму конца внутренней части оси, выше верхнего торца стопорной втулки, и вертикальной части отверстия, выполненной из центра верхнего торца верхней ступени цилиндрической формы внутренней части оси до пересечения с обеими горизонтальными частями отверстия, при этом вертикальные части как Г-образного, так и F-образного отверстия заглушены пробками посредством резьбового соединения, а горизонтальная часть F-образного отверстия, располагающаяся в цилиндрической части внутренней части оси, содержит механический клапан ограничения давления, срабатывающим при заданном давлении, при этом ось в сборе устанавливается на раму станка таким образом, что большая ось эллипса сечения внутренней части располагается параллельно ленточной пиле.

Возникающие в процессе работы на ленточно-отрезном станке вибрации порождают звуковые волны, создающие фоновый шум, который со временем наносит вред здоровью человека. Применение специальных средств защиты, таких как наушники, в большей степени игнорируется по разным причинам, в том числе по причине слухового контроля окружающего пространства и состояния эксплуатируемого оборудования. Также возникающие повышенные вибрации свидетельствуют о низкой жесткости инструмента, что влияет на эффективность резания и срок службы ленточной пилы. При этом стоит отметить, что источником вибрации в ленточно-отрезном станке является не только сам инструмент в момент резания, но и все механические узлы, обеспечивающие процесс резания. При этом большую роль в снижении вибрации, и, как следствие, уровня шума играет пильная рама ленточно-отрезного станка для всех видов возникающих вибраций вне зависимости от источника возникновения. Так при резании возникающие вибрации, воспринимаемые узлами виброгашения, передаются на раму, которая в свою очередь гасит передаваемые вибрации за счет своей массы и особенностей конструкции, включающей в себя элементы, гасящие вибрации. Таким образом, существует зависимость эффективности гашения воспринимаемых пильной рамой вибраций от массы упомянутой рамы. Чем выше масса, тем эффективнее рама гасит возникающие на ней и передаваемые на нее вибрации. При этом на пильную раму передаются вибрации и от других узлов, сообщенных с ней органов станка, обеспечивающих процесс работы, в частности от таких, как: шкивы, электродвигатель и т.д. Вибрации от этих компонентов также влияют на процесс резания и точность обработки инструментом заготовки и тоже воспринимаются, и гасятся рамой, что способствует снижению их негативного влияния на качество и точность обработки получаемой при резании поверхности.

Таким образом, чем выше масса пильной рамы, тем режущий инструмент ленточно-отрезного станка имеет более высокую жесткость, что положительно сказывается на виброакустических характеристиках станка (снижается уровень возникающего шума и вибрации), а также улучшается качество получаемых в процессе резания поверхностей. При этом не во всех моделях ленточно-отрезных станков и не всегда удается обеспечить необходимую для эффективной работы массу пильной рамы, в частности на портативных и малогабаритных станках, где масса рамы ограничена массогабаритными требованиями с целью обеспечения мобильности оборудования. В таких станках рама лишь частично поглощает передаваемую на нее вибрацию, распределяя остатки непоглощенной вибрации между сопряженными с упомянутой пильной рамой узлами станка. То есть эффективность существующих методов борьбы с вибрацией инструмента на ленточно-отрезных станках существенно снижается при применении их на портативных и малогабаритных станках, при этом сами гасящие элементы передают часть вибрации обратно на режущий инструмент, что негативно влияет на его эффективность, а также на качество получаемой при резании поверхности.

Таким образом, наличие жесткой связи между пильной рамой и роликами, в случае применения рамы, обладающей большой массой, обеспечивает эффективное поглощение передающихся на раму вибраций, что в свою очередь способствует повышению эффективности гашения вибраций, возникающих на инструменте, а также на других работающих узлах и механизмах станка. При этом стоит отметить, что обеспечить постоянство жесткой связи роликов виброгасителей с рамой технически невозможно в силу того, что со временем под воздействием вибраций образуются зазоры в местах сопряжения осей роликов и пильной рамы, что является причиной появления люфтов. В результате этого эффективность применения виброгасителей существующих конструкций сводится к минимуму, при этом использование таких виброгасителей на портативных ленточно-отрезных станках, оборудованных пильной рамой малой массы, также малоэффективно, так как рама малой массы не способна противостоять вибрации так, как это делает рама полноразмерного станка. Непоглощенная вибрация распространяется на все узлы и механизмы станка, в том числе и на режущий инструмент.

Исходя из этого, можно сказать, что разработанная конструкция обеспечивает дополнительное гашение вибраций за счет совместной работы упругого элемента и жидкости находящейся в полости, образуемой внутренней и наружной частями оси, выполняет функцию виброизолятора между роликом и рамой станка, чем достигается увеличение эффективности работы узла виброгашения, снижение величины передаваемой вибрации с режущего инструмента на раму и с рамы на инструмент. Таким образом, применение оси составной конструкции, состоящей из внешней и внутренней частей оси, за счёт сообщения между собой упомянутых частей оси посредством упругих элементов, делает возможным поглощение вибраций, передаваемых как от наружной части оси к внутренней, так и наоборот и, как следствие, от режущего инструмента на раму станка и наоборот. При этом фиксирование положения упругого элемента сообщенной с наружной частью оси, на которой установлен ролик виброгаситель, от осевого смещения вдоль внутренней части оси обеспечивается за счет стопорных втулок. Образовавшаяся между внутренней и внешней частями оси полость заполняется демпфирующей жидкостью. Выполненная эллипсоидальной в сечении ступень внутренней части оси, заключенная между упругими элементами, при установке располагается большей осью эллипса параллельно полотну ленточной пилы, что позволяет дополнительно гасить колебания, а также препятствует возможному колебанию упругого элемента. Это связано с тем, что за счёт эллипсоидальной формы одной из шеек внутренней части оси и цилиндрической формы внутренней поверхности наружной части оси образуются две полости равного объема, ограниченные цилиндрической поверхностью наружной части и эллипсоидальной ступенью внутренней, при этом полости сообщены между собой узкими каналами, образованными между наиболее удаленной от центра внутренней части оси в её эллипсоидальном сечении точки, расположенной на большей оси эллипса, и внутренней цилиндрической поверхностью внешней части. Демпфирующая жидкость также является демпфирующим элементом. Она дополнительно гасит колебания, передаваемые от наружной части оси к внутренней и наоборот, за счёт физико-механических свойств, в частности - несжимаемости, она способствует сохранению концентричного расположения внешней и внутренней частей оси, а также замедляет колебания упругого элемента. При нарушении условия концентричности внешней и внутренней частей оси, объем одной из внутренних полостей увеличивается, а другой - уменьшается, в результате чего увеличивается давление жидкости в одной полости и уменьшается в другой. Демпфирующая жидкость перетекает по узким каналам из полости с большим давлением в полость с меньшим, что позволяет препятствовать колебаниям и отклонениям частей оси. Наполнение полостей демпфирующей жидкостью осуществляется через Г-образное отверстие во внутренней части оси, а вытеснение воздуха и контроль уровня жидкости - через F-образное, также выполненной во внутренней части оси, кроме того F-образное отверстие в том числе заглушено механическим регулятором давления, а вертикальные составляющие обоих отверстий со сторон торцов заглушены пробками.

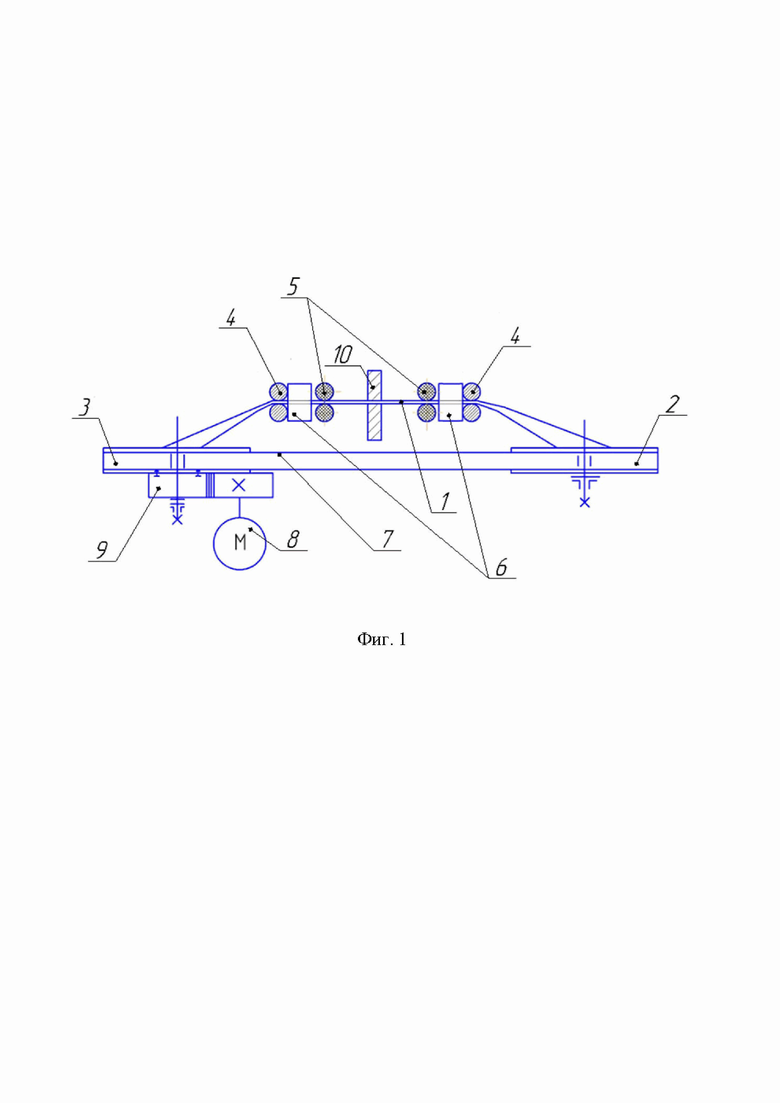

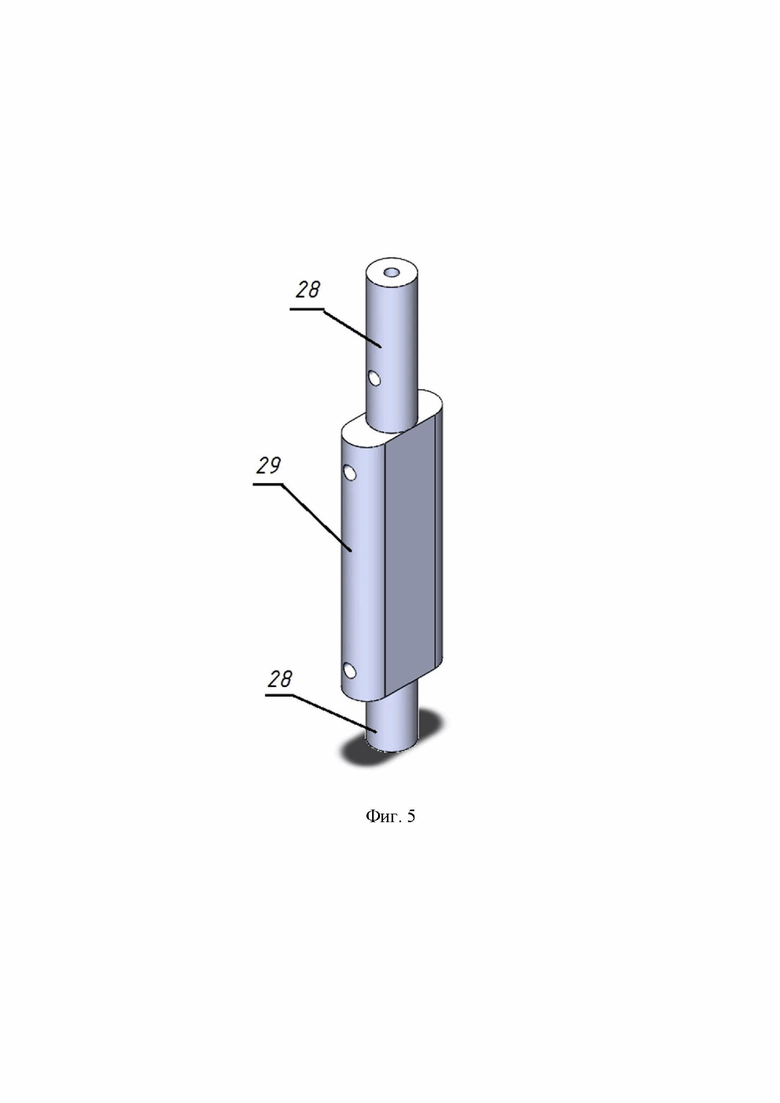

На фиг. 1 изображена принципиальная схема исполнения ленточно-отрезного станка.

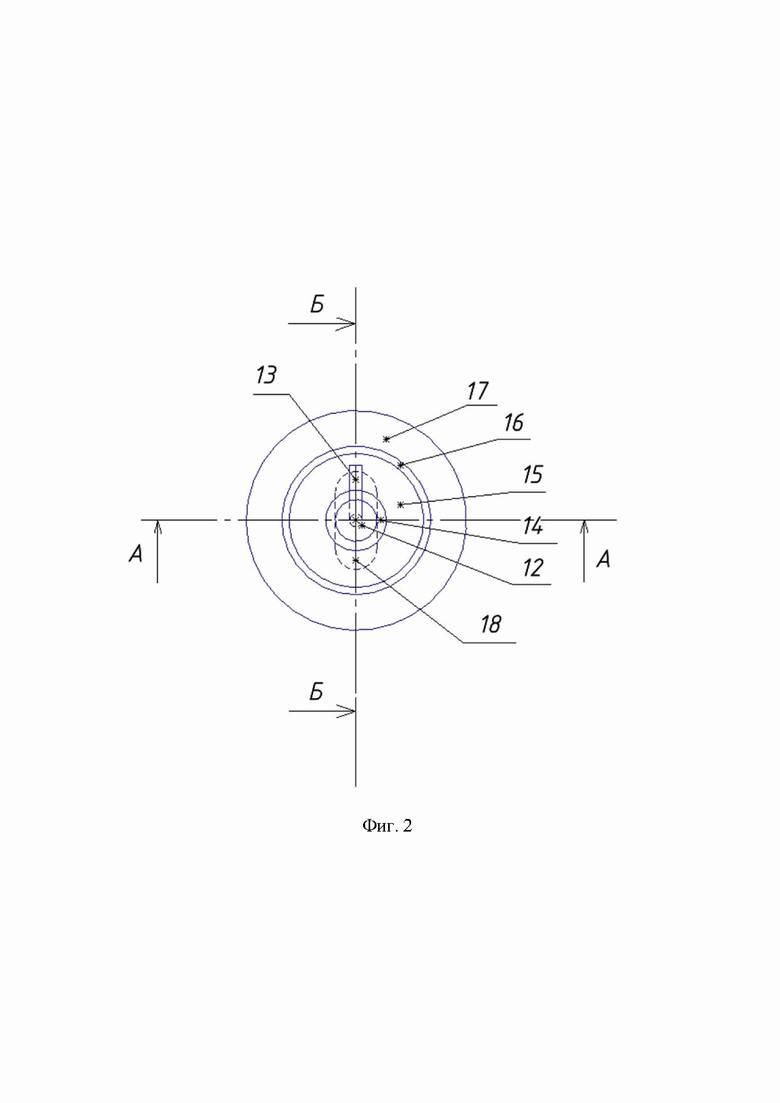

На фиг. 2 показан вид сверху оси виброгасителя в сборе с установленным на нее роликом.

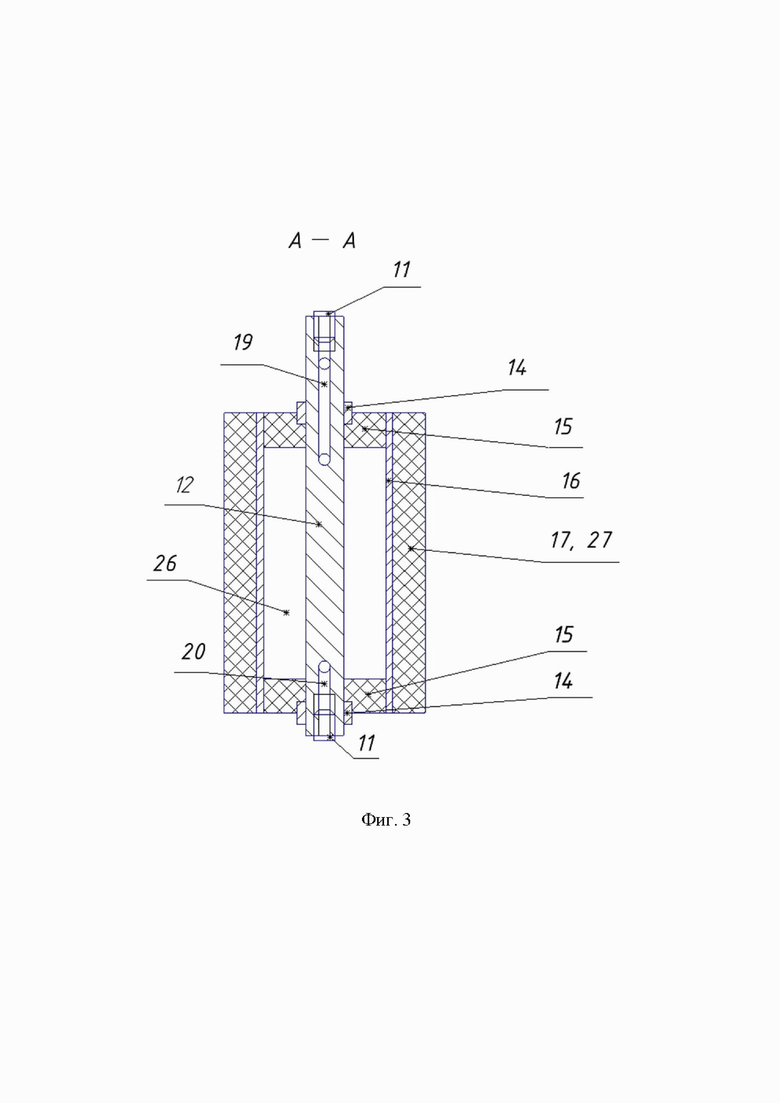

На фиг. 3 изображен вид сечения «А» оси виброгасителя в сборе с установленным на неё роликом.

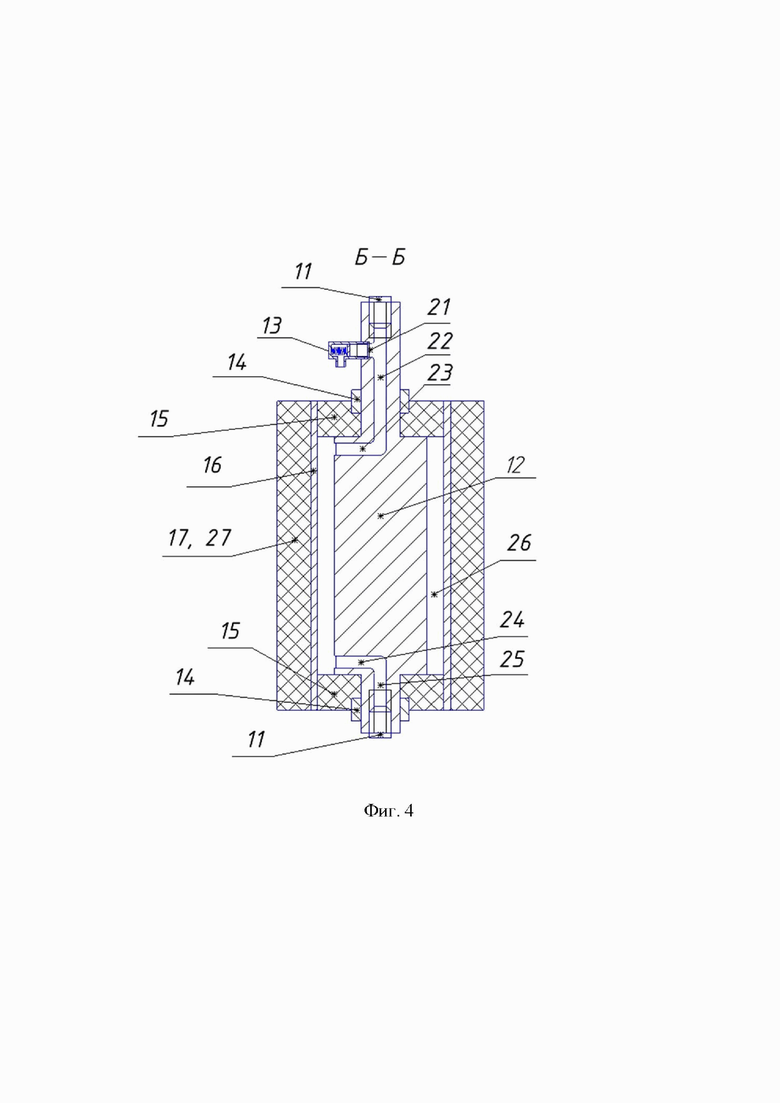

На фиг. 4 изображен вид сечения «Б» оси виброгасителя в сборе с установленным на неё роликом.

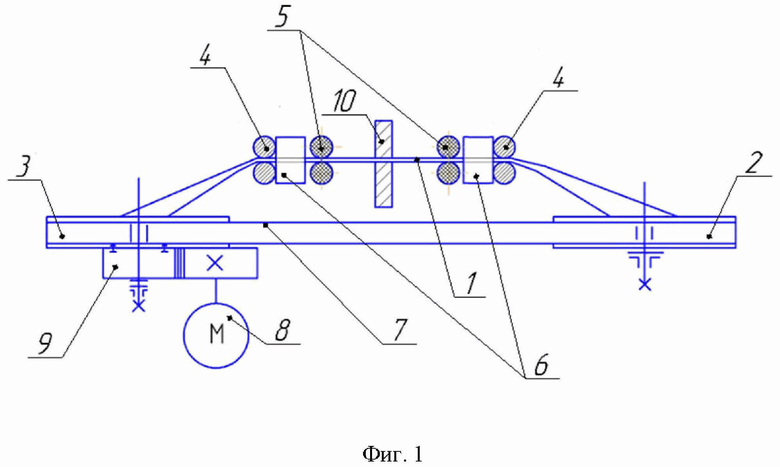

На фиг. 5 показана внутренняя часть оси 12 виброгасителей 4 и 5.

Ленточно-отрезной станок, состоит из ленточной пилы 1, натянутой на дисках натяжном 2 и приводном 3, установленных на пильной раме 7, направляющих пилы 6, разворачивающих ленточную пилу перпендикулярно плоскости заготовки 10 непосредственно в зоне резания. Приводной диск 3 приводится в движение двигателем 8 через приводной механизм 9, направляющие пилы 6 выполнены совместно со стабилизирующими элементами 4 и 5. Стабилизирующие элементы 4 выполнены в виде металлических роликов, а стабилизирующие элементы 5 выполнены в виде капролоновых роликов. Ролики 17 и 27 стабилизирующих элементов 4 и 5, установлены на внешней части оси 16, на внутреннюю поверхность этой же части оси 16 впрессованы упругие элементы 15, сообщенные с внутренней частью оси 12, которая в свою очередь крепится к пильной раме 7 так, что большая ось эллипса ступени 29 эллипсоидального сечения 18 внутренней части оси 12 параллельна полотну ленточной пилы 1. Упругие элементы 15 зафиксированы на оси при помощи стопорных втулок 14, впрессованных на цилиндрические ступени 28 внутренней части оси 12. Образовавшаяся полость 26 между внутренней 12 и внешней 16 частями оси, заполняется демпфирующей жидкостью через Г-образный канал 20, посредством подачи жидкости через вертикальную часть 25 Г-образного канала 20 и выходом ее в полость через горизонтальную часть 24 Г-образного канала 20, расположенной на расстоянии 3 мм над торцом эллипсоидального сечения внутренней части оси 12. Наполняемость полости 26 и вытеснение воздуха контролируется через F-образное отверстие 19. Воздух из полости 26 вытесняется поступающей демпфирующей жидкостью через горизонтальную часть 23 F-образного отверстия 19, изготовленного под торцевой поверхностью ступени 29 эллипсоидального сечения 18, во внешнюю среду через вертикальную часть 22 и горизонтальную часть 21, изготовленную выше верхнего упругого элемента 15, при этом вертикальная часть 22 F-образного отверстия 19 заглушена пробкой 11, а в горизонтальной части 21 установлен клапан механического регулирования давления 13 с заданной величиной срабатывания. После закачивания жидкости, вертикальная часть 25 Г-образного канала 20 перекрывается пробкой 11.

Работает станок следующим образом. В процессе работы ленточная пила 1, натянутая при помощи натяжного диска 2 и приводимая в движение от приводного диска 3, проходит через стабилизирующие элементы 4, выполненные в виде металлических роликов, вращающихся вместе с пилой и имеющих двойное назначение – они предварительно разворачивают пилу в зоне резания и гасят вибрацию на участке пилы между дисками и направляющими. Затем пила проходит через направляющие 6, развернувшись строго в плоскость подачи, разрезая заготовку 10. Непосредственно между направляющими и заготовкой установлены стабилизирующие элементы 5, выполненные в виде роликов из капролона, которые плотно прилегают к пиле и за счет ее движения вращаются. За счет высоких демпфирующих свойств капролона, долговечного материала, поглощающего ударные нагрузки и имеющего низкий коэффициент трения, происходит снижение звукового давления в самом источнике возникновения. В процессе резания возникают колебания ленточной пилы 1, которые частично гасятся и поглощаются роликами 17 из капролона стабилизирующих элементов 5 за счет высоких демпфирующих свойств капролона. Колебания, возникающие на ленточной пиле 1 за счет разворота упомянутой пилы направляющими 6 перпендикулярно плоскости заготовки 10, частично гасятся и поглощаются роликами 27 из металла стабилизирующих элементов 4. Также, вибрации, возникающие на ленточной пиле 1 в процессе резания, гасятся и поглощаются за счет особенности конструкции оси роликов стабилизирующих элементов 4 и 5, а именно за счет того, что ось выполнена составной и содержит упругий элемент 15 и демпфирующую жидкость, закаченную в полость 26, образующуюся между внутренней 12 и наружной 16 частями оси. Также, за счет особенностей конструкции составной оси, а именно за счет упругого элемента 15 и жидкости, закаченной в полость 26, образующуюся между внутренней 12 и наружной 16 частями оси, гасятся и поглощаются вибрации, порождаемые узлами и механизмами, размещенными на пильной раме 7 и не передаются на ленточную пилу 1, в виду чего не оказывают негативного влияния на процесс резания.

Таким образом, разработанная конструкция обеспечивает дополнительное гашение вибраций за счет совместной работы упругого элемента и жидкости находящейся в полости, образуемой внутренней и наружной частями оси, выполняет функцию виброизолятора между роликом и рамой станка, чем достигается увеличение эффективности работы узла виброгашения, снижение величины передаваемой вибрации с режущего инструмента на раму и с рамы на инструмент.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-отрезной станок | 2020 |

|

RU2742748C1 |

| Ленточно-отрезной станок | 2018 |

|

RU2674500C1 |

| Ленточно-отрезной станок | 2021 |

|

RU2764249C1 |

| ЛЕНТОЧНО-ОТРЕЗНОЙ СТАНОК | 2013 |

|

RU2548853C1 |

| Ленточно-отрезной станок | 2020 |

|

RU2748149C1 |

| ФРЕЗЕРНО-ОТРЕЗНОЙ СТАНОК И СПОСОБ УПРАВЛЕНИЯ ФРЕЗЕРНО-ОТРЕЗНЫМ СТАНКОМ | 2014 |

|

RU2652279C2 |

| ЛЕНТОЧНО-ОТРЕЗНОЙ СТАНОК | 1999 |

|

RU2151032C1 |

| ЛЕНТОЧНО-ОТРЕЗНОЙ СТАНОК | 2003 |

|

RU2262422C2 |

| ЛЕНТОЧНО-ОТРЕЗНОЙ СТАНОК | 2010 |

|

RU2419524C1 |

| Ленточно-отрезной станок | 1988 |

|

SU1645081A1 |

Изобретение относится к станкостроению, а именно к устройствам ленточнопильных станков для разрезки различных материалов, и может быть использовано при экспериментальных исследованиях процесса резания на ленточно-отрезных станках. Ленточно-отрезной станок содержит пильную раму, два диска, один из которых приводной, а другой натяжной, расположенные на пильной раме, ленточную пилу, натянутую на упомянутых дисках, стабилизирующие элементы для гашения вибрации ленточной пилы и две направляющие ленточной пилы, разворачивающие ее относительно плоскости заготовки в зоне резания. Каждый из стабилизирующих элементов состоит из осей и установленных на них двух пар роликов, одна из которых металлическая, а вторая капролоновая. Ось роликов является составной. Внутренняя часть оси сообщена с внешней посредством упругих элементов, которые зафиксированы на внутренней части от осевого смещения посредством стопорных втулок, впрессованных на упомянутые цилиндрические ступени внутренней части. Между внутренней и внешней частями оси образуется полость, заполняемая демпфирующей жидкостью. Обеспечивается повышение жесткости и стойкости режущего инструмента за счет снижения вибрации ленточной пилы. 5 ил.

Ленточно-отрезной станок, содержащий пильную раму, два диска, один из которых приводной, а другой натяжной, расположенные на пильной раме, ленточную пилу, натянутую на упомянутых дисках, стабилизирующие элементы для гашения вибрации ленточной пилы и две направляющие ленточной пилы, разворачивающие ее относительно плоскости заготовки в зоне резания и установленные на пильной раме, каждый из стабилизирующих элементов состоит из осей и установленных на них двух пар роликов, одна из которых металлическая, а вторая - капролоновая, направляющие установлены единым блоком на пильной раме, отличающийся тем, что ось роликов является составной и содержит наружную полую часть цилиндрической формы, на внешней поверхности которой установлены ролики, гасящие вибрации, а также внутреннюю часть, представляющую собой ступень эллипсоидальной формы в сечении, с торцевых поверхностей которой имеются две ступени цилиндрической формы равного диаметра, внутренняя часть оси сообщена с внешней посредством упругих элементов, которые в свою очередь зафиксированы на внутренней части от осевого смещения посредством стопорных втулок, впрессованных на упомянутые цилиндрические ступени внутренней части, между внутренней и внешней частями оси образуется полость, заполняемая демпфирующей жидкостью через отверстие Г-образной формы, которое выполнено на внутренней части оси со стороны свободного конца, оно состоит из горизонтальной части, выполненной на большей оси эллипса сечения внутренней части выше нижнего торца ступени, имеющей в сечении эллипсоидальную форму, а также из вертикальной части, выполненной от центра торца нижней ступени цилиндрической формы до пересечения с горизонтальной частью Г-образного отверстия, вытеснение воздуха при заполнении внутренней полости оси жидкостью, а также поддержание постоянного давления осуществляется через отверстие F-образной формы, выполненное со стороны конца фиксирующегося в раме станка, оно состоит из двух горизонтальных частей, одна из которых выполнена на большей оси эллипса сечения внутренней части ниже верхнего торца ступени, имеющей в сечении эллипсоидальную форму, а вторая на цилиндрической ступени устанавливаемого в раму конца внутренней части оси выше верхнего торца стопорной втулки, и вертикальной части отверстия, выполненной из центра верхнего торца верхней ступени цилиндрической формы внутренней части оси до пересечения с обеими горизонтальными частями отверстия, при этом вертикальные части как Г-образного, так и F-образного отверстия заглушены пробками посредством резьбового соединения, а горизонтальная часть F-образного отверстия, располагающаяся в цилиндрической части внутренней части оси, содержит механический клапан ограничения давления, при этом ось в сборе устанавливается на раму станка таким образом, что большая ось эллипса сечения внутренней части располагается параллельно ленточной пиле.

| ЛЕНТОЧНО-ОТРЕЗНОЙ СТАНОК | 2013 |

|

RU2548853C1 |

| Ленточно-отрезной станок | 2020 |

|

RU2742748C1 |

| Способ управления процессом резки заготовки ленточной пилой | 1983 |

|

SU1115870A1 |

| US 3530752 A1, 29.09.1970 | |||

| US 4579026 A1, 01.04.1986. | |||

Авторы

Даты

2023-01-11—Публикация

2022-06-02—Подача