скорость движения пилы диаметр заготовки; радиус приводного шкива,

среднее значение амплитуды колебаний; коэффициент, определяемый по формуле

)f ---

d-dMT

Ь - допустимое отклонение от прямолинейности отрезаемой пластины; oiPfCuy- коэффициенты, определяемые из выражения

A(N.V ---CNv-N.V

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточноотрезной станок | 1984 |

|

SU1291309A1 |

| СПОСОБ РЕЗКИ КРЕМНИЕВОГО СЛИТКА НА ПЛАСТИНЫ | 2010 |

|

RU2431564C1 |

| МНОГОРЯДНЫЕ НОЖНИЦЫ | 1995 |

|

RU2104129C1 |

| ЛЕНТОЧНАЯ ПИЛА | 2006 |

|

RU2305626C1 |

| ЛЕНТОЧНО-ПИЛЬНЫЙ СТАНОК | 2002 |

|

RU2304494C2 |

| Способ автоматической вальцовки пил и устройство для его осуществления | 1975 |

|

SU641863A3 |

| Ленточная пила | 1987 |

|

SU1454586A1 |

| Установка для резки полосового проката | 1981 |

|

SU1006105A1 |

| Ленточнопильный станок | 2024 |

|

RU2834040C1 |

| СТАНОК С БЕСКОНЕЧНЫМ ГИБКИМ РАБОЧИМ ОРГАНОМ | 2000 |

|

RU2178080C1 |

СПОСОБ, УПРАВЛЕНИЯ ПРОЦЕССОМ РЕЗКИ ЗАГОТОВКИ ЛЕНТОЧНОЙ ПИЛОЙ,включакпщй регулирование скорости подачи. заготовки относительно пилы по результатам измерения скорости движения пилы и крутящего момента на валу приводного шкива, отличающийся тем, что, с целью повышения точности реза, качества отрезаемых пластин и сокращения потерь отрезаемого материала, дополнительно Измеряют величины амплитуд поперечных колебаний режущей кромки пилы в точках перед входом ее в контакт с заготовкой А|, после выхода из контакта А2 и в точках им противостоящих на противоположной кромке пилы А и А , величину усиления натяжения пилы N j длину t перемещения заготовки относительно пилы после начала реза, сравнивают измеренные значения амплитуд колебаний и усиления натяжения пилы с допустимыми значениями и при превышении измеренньми значениями допустимых определяют необходимое значение усилия натяжения по формуле e« H |/ii Voьo206 gc„,, сравнивают его значение с допустимым и в случае, если оно не превышает допустимого значения, осуществляют регулирование усилия натяжения, а в случае если оно превьш1ает допустимое значение, осуществляют регулирование скорости V движения пилы по формуле egv i eglh-m)-o.3oio3-e CHv-oiegN,, после чего осуществляют регулирование скорости подачи по формуле MV 7p n-10.(N,V i 4r rrt+2A(,M.V) по результатам измерения определяют (/) величину сС удаления режущей кромки пилы от плоскости реза по формуле J l6ilb ilAt;A,i) сравнивают полученное значение с допустимым и в случае превышения им допустимого значения осуществляют дополнительную корректировку скорости подачи по приведенной выше зависисл мости, где Ai (N, V) - амплитуда колебаний 00 кромок пилы в указанных точках. U - QKOpocTb пилы, заданная по условию обеспечения требуемой производительности h ширина реза заготовки; fn толщина режущей кромки пилы; Nnизмеренное значение усилия натяжения пилы; - крутяпщй момент на валу приводного шкива;

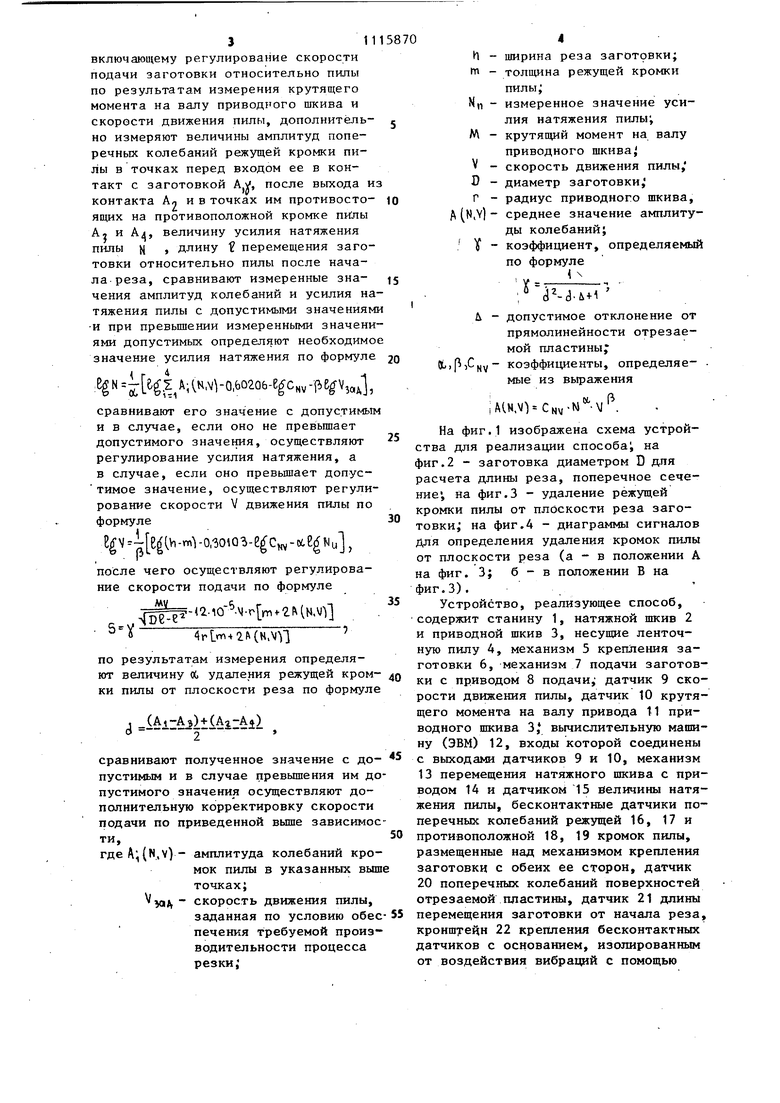

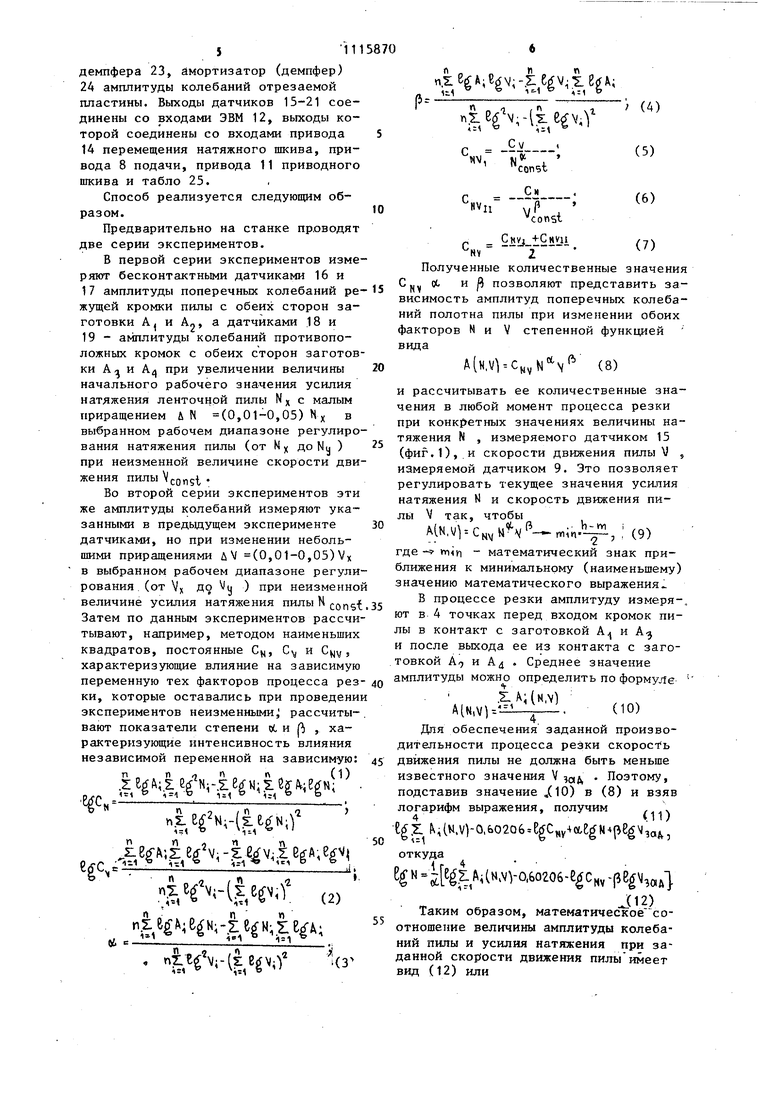

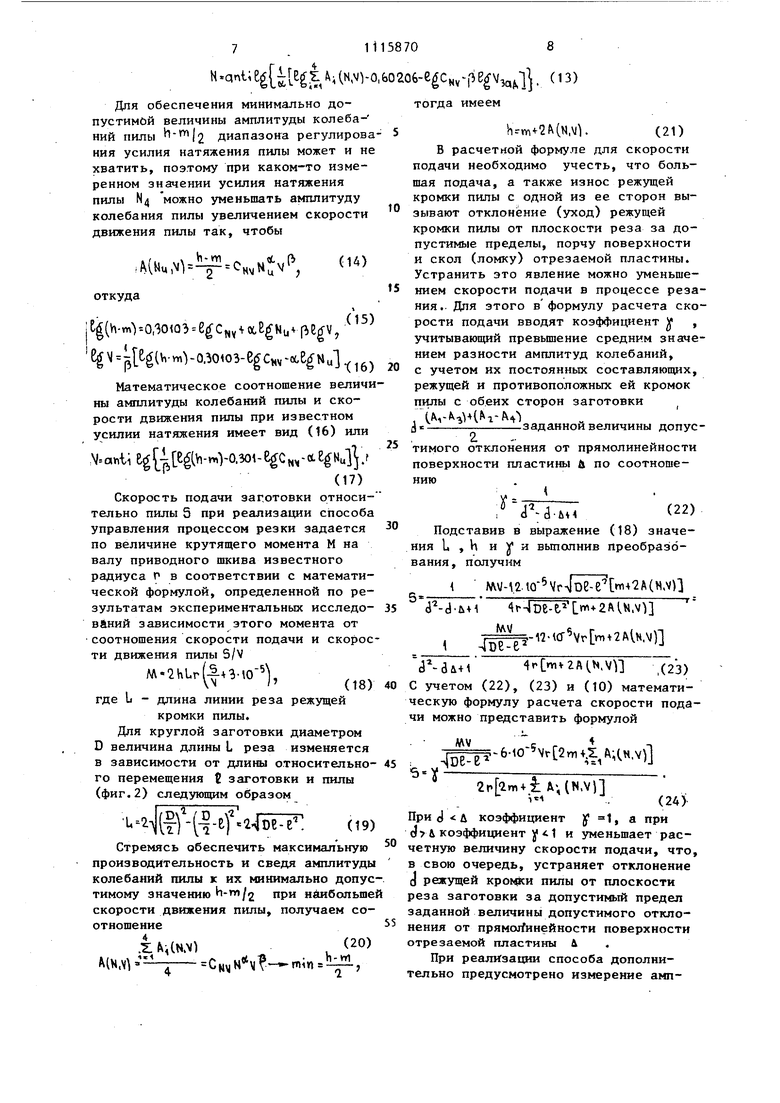

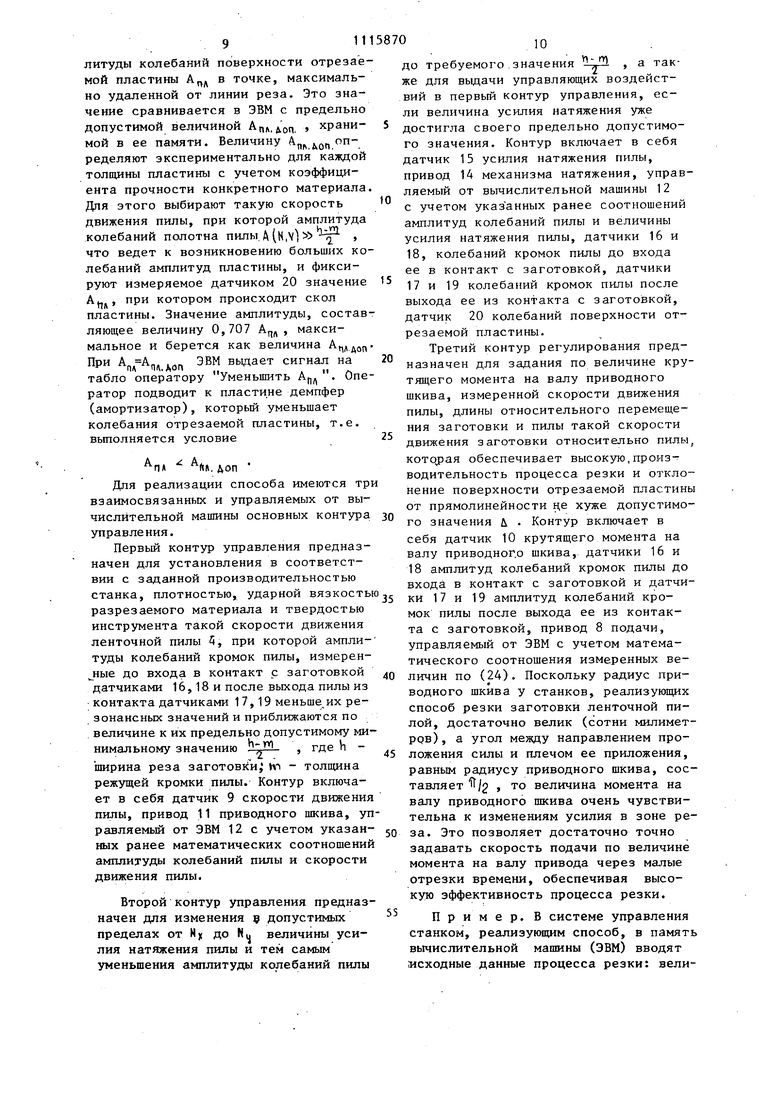

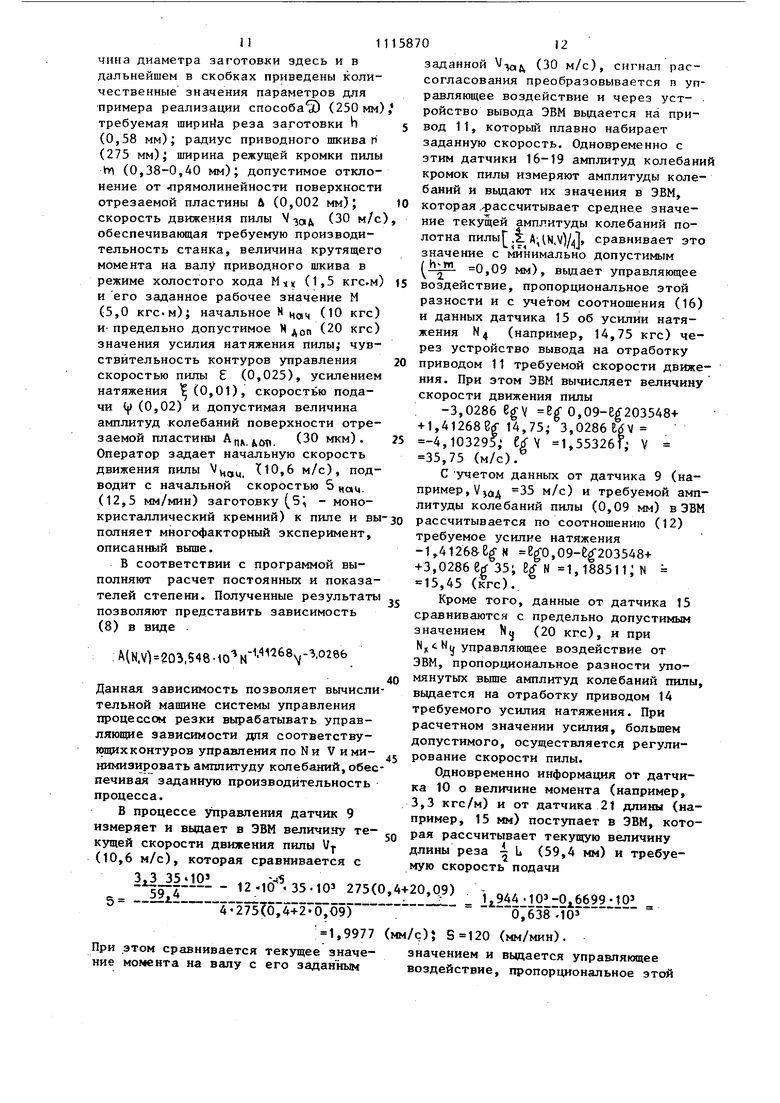

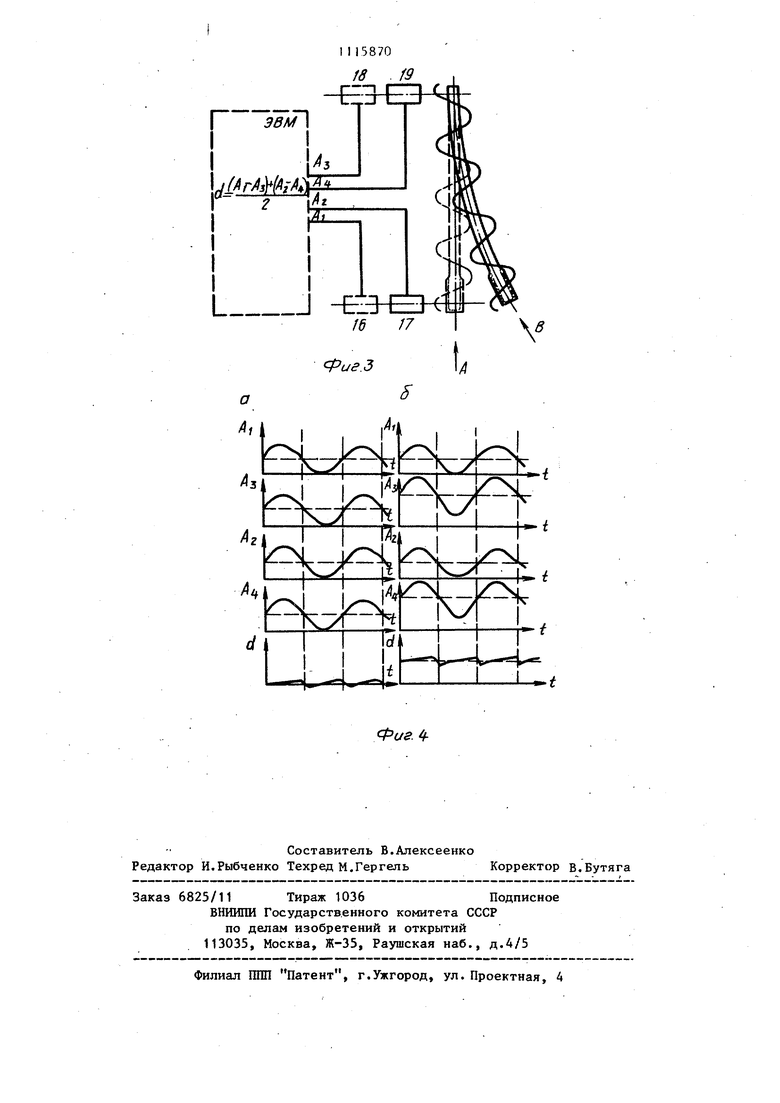

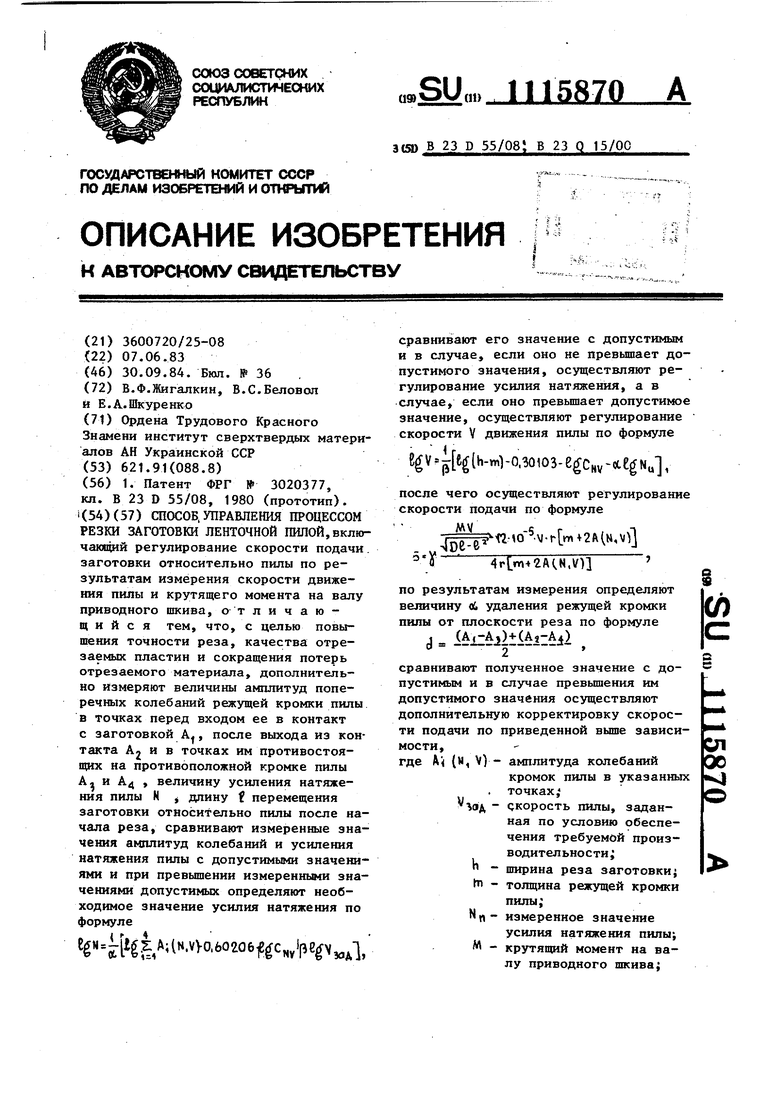

Изобретение относится к станкостроению и может быть использовано в станках и установках для распиловки материалов бесконечными ленточными пилами. Известен способ управления процес сом резки заготовки ленточной пилой отрезной машины путем регулировки скоростей подачи пилы или заготовки и измерения скорости движения ленточ ной пилы и крутящего момента на валу приводного шкива. Согласно такому способу сохраняется постоянным соотношение скорости подачи к скорости движения ленточной пилы в процессе резания так, что усилие подачи остается постоянным и оптимальным для обрабатываемого материала lj . Однако данное.техническое решение характеризуется низким качеством поверхности отрезаемых пластин и большим расходом разрезаемого матери ала из-за увеличения ширины пропила и невозможности отрезания пластин малой ввиду их разрушения и вследствие отсутствия связей устанав ливаемых скоростей с величинами колебаний ленточной пилы. В процессе резки алмазными бесконечными ленточными пилами, необходиМО поддерживать амплитуды, отличные от резонансных, и определенное положение инструмента в пропиле. Это объ ясняется тем, что инструмент используют, как правило, при резке крупных заготовок, диаметр или сечение которых находится в пределах 200-2000 мм (200x200 до 2000x2000 мм). Разрезаемые материалы (специальные, полупроводниковые, оптические и др.) очень дефицитны, дорогостоящи (сотни - десятки тысяч рублей за килограмм) и временнЪемки в изготовлении (например, кристалл ДКДР размером 200х200х х400 мм при непрерьшном поддержании постоянных условий растет 11-12 мес. Большинство из разрезаемых материалов обладают очень высокой хрупкостью и большими внутренними напряжениями, ослабляющими их стойкость к воздействию вибрационных нагрузок. В основном, резку заготовок на пластины выполняют при отношении диаметра к толщине 1:150. Указанные и ряд других особенностей ставят вопрос уменьшения амплитуд вибраций инструментов и стабилизации положения инструмента в зоне пропила на первое место, при разработке и оптимизации процесса резки различных материалов ленточным инструментом. Высокая эффективность процесса резки, определяемая производительностью резки,-шириной пропила, макро- и микрогеометрией образующихся в процессе резки поверхностей и дефектным слоем, может быть достигнута лишь в том случае, когда воздействия инструмента на отрезаемые детали минимальны. Этому способствуют, во-первых, проте кание процесса резки вне зонь резонансных частот инструмента и отрезаемой детали, во-вторых, отсутствие переходных вибрационных процессов при резке, а в-треты, перемещение инструмента в пропиле без отклонения в плоскости наименьшей жесткости от первоначального положения в пространстве. Цель изобретения - повьшение точности реза, качества отрезаемых пластин и сокращение расхода материалов при оптимальной производительности. Поставленная цель достигается тем, что по способу управления процессом резки заготовки ленточной пилой. 31 включающему регулирование скорости подачи заготовки относительно пилы по результатам измерения крутящего момента на валу приводного шкива и скорости движения пилы, дополнитёльно измеряют величины амплитуд поперечных колебаний режущей кромки пилы в точках перед входом ее в контакт с заготовкой Av, после выхода и контакта А и в точках им противостоящих на противоположной кромке пиЛы А, и Ал, величину усилия натяжения пилы { , длину перемещения заготовки относительно пилы после начала реза, сравнивают измеренные значения амплитуд колебаний и усилия на тяжения пилы с допустимыми значениям и при превышении измеренными значени ями допустимых определяют необходимо значение усилия натяжения по формуле : l H e-i/i bO,b0206-e C,v--(, сравнивают его значение с допустимым и в случае, если оно не превышает допустимого значения, осуществляют регулирование усилия натяжения, а в случае, если оно превьшает допус тимое значение, осуществляют регулирование скорости V движения пилы по формуле ( после чего осуществляют регулирование скорости подачи по формуле .(и.У1 .(l по результатам измерения определяют величину Л удаления режущей кронки пилы от плоскости реза по формуле J (А,-А)+(АЗ,-А) г , сравнивают полученное значение с допустимым и в случае превышения им до пустимого значения осуществляют дополнительную корректировку скорости подачи по приведенной выше зависимос ти, гдеА(Н,У)- амплитуда колебаний кромок пилы в указанных выш точках; y скорость движения пилы, заданная по условию обес печения требуемой производительности процесса резки, 0 h - ширина реза заготовки; ifi - толщина режущей кромки пилы; N(1 - измеренное значение усилия натяжения пилы; М - крутящий момент на валу приводного шкива; - скорость движения пилы, D - диаметр заготовки Г - радиус приводного шкива, А (N,V среднее значение амплитуды колебаний; Y - коэффициент, определяемый по формуле л - допустимое отклонение от прямолинейности отрезаемой пластины; (tipiCj y- коэффициенты, определяе- мые из вьфажения ,Vl CNvN-M. На фиг.1 изображена схема устройства для реализации способа; на фиг.2 - заготовка диаметром D для расчета длины реза, поперечное сечение, на фиг.З - удаление режущей кромки пилы от плоскости реза заготовки; на фиг,4 - диаграммы сигналов для определения удаления кромок пилы от плоскости реза (а - в положении А на фиг. 3; б - в положении В на фиг.3). Устройство, реализующее способ, содержит станину 1, натяжной шкив 2 и приводной шкив 3, несущие ленточную пилу 4, механизм 5 крепления заготовки 6, механизм 7 подачи заготовки с приводом 8 подачи; датчик 9 скорости движения пилы, датчик 10 крутящего момента на валу привода t1 приводного шкива 3, вычислительную машину (ЭВМ) 12, входы которой соединены с выходами датчиков 9 и 10, механизм 13 перемещения натяжного шкива с приводом 14 и датчиком 15 величины натяжения пилы, бесконтактные датчики поперечных колебаний режущей 16, 17 и противоположной 18, 19 кромок пилы, размещенные над механизмом крепления заготовки с обеих ее сторон, датчик 20 поперечных колебаний поверхностей отрезаемой пластины, датчик 21 длины перемещения заготовки от начала реза, кронштейн 22 крепления бесконтактных датчиков с основанием, изолированным от воздействия вибраций с помощью j111 демпфера 23, амортизатор (демпфер) 24 амплитуды колебаний отрезаемой пластины. Выходы датчиков 15-21 соединены со входами ЭВМ 12, выходы которой соединены со входами привода 14 перемещения натяжного шкива, привода 8 подачи, привода 11 приводного шкива и табло 25. Способ реализуется следующим образом. Предварительно на станке проводят две серии экспериментов. В первой серии экспериментов измеряют бесконтактными датчиками 16 и 17 амплитуды поперечных колебаний режущей кромки пилы с обеих сторон заготовки А, и Aj, а датчиками 18 и 19 - амплитуды колебаний противоположных кромок с обеих сторон заготовки А и А при увеличении величины начального рабочего значения усилия натяжения ленточной пилы N с малым приращением Л N (0,01-0,05) MX в выбранном рабочем диапазоне регулиро вания натяжения пилы (от М)( дoNy ) при неизменной величине скорости дви жения пилы V const Во второй серии экспериментов эти же амплитуды колебаний измеряют указанными в предыдущем эксперименте датчиками, но при изменении небольшими приращениями дV (0,01-0,05)Vx в выбранном рабочем диапазоне регули рования (от Vx Д9 У ) ПР неизменно величине усилия натяжения пилы N (-Qnsf Затем по данным экспериментов рассчи тывают, например, методом наименьших квадратов, постоянные Сц, С, и , характеризующие влияние на зависимую переменную тех факторов процесса рез ки, которые оставались при проведени экспериментов неизменными рассчитывают показатели степени Л и , характеризующие интенсивность влияния независимой переменной на зависимую: l gsl/g ii 4.. 4efN;-( |eg-A;seg,-ie4v,i6gA,e|N/ egc,. ..f (2) . , (bgV;f nietffciVv;-.EetfV.LetfA; ,. w - Ь P n . 0 . (О 4,,) NcU Р CtiVi ±CHm (7) ну 2 Полученные количественные значения С.... ot ни позволяют представить запвисимость амплитуд поперечных колебаний полотна пилы при изменении обоих факторов N и V степенной функцией вида A(«, (8) и рассчитывать ее количественные значения в любой момент процесса резки при конк|: етных значениях величины натяжения N , измеряемого датчиком 15 (фиг.1),.и скорости движения пилы V , измеряемой датчиком 9. Это позволяет регулировать текущее значения усилия натяжения N и скорость движения пилы V так, чтобы (Щ--C - , : (9) где -5- win - математический знак приближения к минимальному (наименьшему) значению математического выражения В процессе резки амплитуду измеря-. ют в 4 точках перед входом кромок пилы в контакт с заготовкой А и А и после выхода ее из контакта с заготовкой А, и Ад . Среднее значение амплитуды можно определить по формуле i/;(M) AlN.V)--Для обеспечения заданной производительности процесса резки скорость движения пилы не должна быть меньше известного значения V ал Поэтому, подставив значение ,(10) в (8) и взяв логарифм выражения, получим (ii) N;(N.V)-0.b02064gC y4o,egN-peg43oi, откуда | 4fei/ VO.bo206-e CHvfB V,o,A) Таким образом, математическое соотношение величины амплитуды колебаний пилы и усилия натяжения при заданной скорости движения пилы имеет вид (12) или

н qnt;e Eg ;(N,,ьoгo6-e cN ,(. (п) Для обеспечения минимально допустимой величины амплитуды колеба НИИ пилы диапазона регулирова ния усилия натяжения пилы может и не хватить, поэтому при каком-то измеренном значении усилия натяжения пилы N4 можно уменьшать амплитуду колебания пилы увеличением скорости движения пилы так, чтобы .A(UU,,V откуда |t(h-mV-o,, egM tg(Vvn)-0.:JO 03-egCHvOCe Nul,6) Математическое соотношение величи ны амплитуды колебаний пилы и скорости движения пилы при известном усилии натяжения имеет вид (16) или ..,tieg 4№- °- - N - yСкорость подачи заготовки относительно пилы 5 при реализации способа управления процессом резки задается по величине крутящего момента М на валу приводного шкива известного радиуса г в соответствии с математической формулой, определенной по результатам экспериментальных исследо ваний зависимости этого момента от соотношения скорости подачи и скорос ти движения пилы 5/V M-2iiLr(-|-+3- 0 l, , „л М (18) где L - длина линии реза режущей кромки пилы. Для круглой заготовки диаметром D величина длины L реза изменяется в зависимости от длины относительного перемещения J заготовки и пилы (фиг.2) следующим образом L lff-l-i- f . (19) Стремясь обеспечить максимальную производительность и сведя амплитуды колебаний пилы к их минимально допус тимому значению при наибольше скорости движения пилы, получаем соотношение .Z fc(N.V) ..;„.,, (20) тогда имеем (N,vl. В расчетной формуле для скорости подачи необходимо учесть, что большая подача, а также износ режущей кромки пилы с одной из ее сторон вызывают отклонение (уход) режущей кромки пилы от плоскости реза за допустимые пределы, порчу поверхности и скол (ломку) отрезаемой пластины. Устранить это явление можно уменьшением скорости подачи в процессе резания.. Для этого вформулу расчета скорости подачи вводят коэффициент , учитывающий превьш1ение средним значением разности амплитуд колебаний, с учетом их постоянных составляющих, режущей и противоположных ей кромок пилы с обеих сторон заготовки СА,, -заданной величины допустимого отклонения от прямолинейности поверхности пластины & по соотношению , .MV(22) Подставив в выражение (18) значения L , Ь и у и выполнив преобразования , получим .tQ-4r lDe-e i+2A(H.V)l (.bM tr-ioFt Lt aAU-vU j-12M(,M) -ал+1IrCmvZAl N.(23) С учетом (22), (23) и (10) математическую формулу расчета скорости подачи можно представить формулой i-6-io5 r 2w4Z A;(,N,v)l К Si ankm + l: A;(N,V) . (2А) При d u коэффициент У 1, а при ()& коэффициент у 1 и уменьшает расчетную величину скорости подачи, что, в свою очередь, устраняет отклонение j режущей кроьрси пилы от плоскости реза заготовки за допустимый предел заданной величины допустимого отклонения от пpямoJfинeйнocти поверхности отрезаемой пластины & При реализации способа дополнительно предусмотрено измерение амплитуды колебаний поверхности отреэае мой пластины А в точке, максимально удаленной от линии реза. Это значение сравнивается в ЭВМ с предельно допустимой величиной АПЛ. доп. хранимой в ее памяти. Величину А„ определяют экспериментально для каждой толщины пластины с учетом коэффициента прочности конкретного материала Для этого выбирают такую скорость движения пилы, при которой амплитуда колебаний полотна пилы. А (н,1 что ведет к возникновению больших ко лебаний амплитуд пластины, и фиксируют измеряемое датчиком 20 значение при котором происходит скол пластины. Значение амплитуды, состав ляющее величину 0,707 Aj,, , максимальное и берется как величина При дд ЭВМ выдает сигнал на табло оператору Уменьшить Aj,. Опе ратор подводит к пластине демпфер (амортизатор), который уменьшает колебания отрезаемой пластины, т.е. вьтолняется условие П Лл, АОП Для реализации способа имеются тр взаимосвязанных и управляемых от вычислительной машины основных контура управления. Первый контур управления предназначен для установления в соответствии с заданной производительностью станка, плотностью, ударной вязкость разрезаемого материала и твердостью инструмента такой скорости движения ленточной пилы 5, при которой амплитуды колебаний кромок пилы, измерен 1ые до входа в контакт с заготовкой датчиками 16,18 и после выхода пилы из контакта датчиками 17,19 меньше их резонансных значений и приближаются по величине к их предельно допустимому миb- Vl Ь нимальному значению , где ширина реза заготовки; h - толщина режущей кромки пилы. Контур включает в себя датчик 9 скорости движения пилы, привод 11 приводного шкива, уп равляемый от ЭВМ 12 с учетом указанных ранее математических соотношений амплитуды колебаний пилы и скорости движения пилы. Второй контур управления предназначен для изменения 9 допустимых пределах от Ну до NU величины усилия натяжения пилы и тем самым уменьшения амплитуды колебаний пилы д требуемого значения . , а также для выдачи управляющих воздействий в первый контур управления, если величина усилия натяжения уже достигла своего предельно допустимого значения. Контур включает в себя датчик 15 усилия натяжения пилы, привод 14 механизма натяжения, управляемый от вычислительной машины 12 с учетом указанных ранее соотношений амплитуд колебаний пилы и величины усилия натяжения пилы, датчики 16 и 18, колебаний кромок пилы до входа ее в контакт с заготовкой, датчики 17и 19 колебаний кромок пилы после выхода ее из контакта с заготовкой, датчик 20 колебаний поверхности отрезаемой пластины. Третий контур регулирования предназначен для задания по величине крутящего момента на валу приводного шкива, измеренной скорости движения пилы, длины относительного перемещения заготовки и пилы такой скорости движения заготовки относительно пилы, которая обеспечивает выеокую,производительность процесса резки и отклонение поверхности отрезаемой пластины от прямолинейности це хуже допустимого значения . Контур включает в себя датчик 10 крутящего момента на валу приводног.о шкива, датчики 16 и 18амплитуд колебаний кромок пилы до входа в контакт с заготовкой и датчи и 17 и 19 амплитуд колебаний кромок пилы после выхода ее из контакта с заготовкой, привод 8 подачи, управляемый от ЭВМ с учетом математического соотношения измеренных величин по (24). Поскольку радиус приводного шкива у станков, реализующих способ резки заготовки ленточной пилой, достаточно велик (сотни милиметPQB), а угол между направлением проложения силы и плечом ее приложения, равным радиусу приводного шкива, составляет ft/g , то величина момента на валу приводного шкива очень чувствительна к изменениям усилия в зоне реза. Это позволяет достаточно точно задавать скорость подачи по величине момента на валу привода через малые отрезки времени, обеспечивая высокую эффективность процесса резки. Пример. В системе управления станком, реализующим способ, в память вычислительной машины (ЭВМ) вводят исходные данные процесса резки: величина диаметра заготовки здесь и в дальнейшем в скобках приведены количественные значения параметров для примера реализации способа (250мм требуемая шири11а реза заготовки h (0,58 мм); радиус приводного шкиваn (275 мм); ширина режущей кромки пилы hi (0,38-0,40 мм); допустимое отклонение от прямолинейности поверхности отрезаемой пластины & (0,002 мм); скорость движения пилы (30 м/с обеспечивающая требуемую производительность станка, величина крутящего момента на валу приводного шкива в режиме холостого хода Мкх ( кгс.м и его заданное рабочее значение М (5,0 кгс.м); начальное N (Ю кгс) и-предельно допустимое N доп (20 кгс) значения усилия натяжения пилы чувствительность контуров управления скоростью пилы (0,025), усилением натяжения (0,01), скоростью подачи ( (0,02) и допустимая величина амплитуд колебаний поверхности отре(30 мкм). заемой пластины А Оператор задает начальную скорость движения пилы Т10,6 м/с), подводит с начальной скоростью 5 цам. (12,5 мм/мин) заготовку (5 - монокристаллический кремний) к пиле и вы полняет многофакторный эксперимент, описанный выше. В соответствии с программой выполняют расчет постоянных и показателей степени. Полученные результаты позволяют представить зависимость (8) в виде . A(N.V)203,548.10 N- N- °2® Данная зависимость позволяет вычисли тельной машине системы управления процессом резки вырабатывать управляющие зависимости дпя соответствующихконтуров управления по NK V и минимизировать амплитуду колебаний,обес печивая заданную производительность процесса. В процессе управления датчик 9 измеряет и вьщает в ЭВМ величину текущей скорости движения пилы Vf (10,6 м/с), которая сравнивается с

- 12-l6 «35.103 275(0,4+20,09)

. li.944 103-0 6699-10 g

4275ТО,,,638 То5

,9977 (мм/с); (мм/мин).

При этом сравнивается текущее знача- значением и выдается управляющее ние момента на валу с его заданным воздействие, пропорциональное этой 1 012 заданной ад (30 м/с), сигнал рассогласования преобразовывается n управляющее воздействие и через уст- . ройство вывода ЭВМ вьщается на привод 11, KOTOpbrii плавно набирает заданную скорость. Одновременно с этим датчики 16-19 амплитуд колебаний кромок пилы измеряют амплитуды колебаний и вьщают их значения в ЭВМ, которая.)ассчитывает среднее значение теку1щей амплитуды колебаний полотна пилы.|: .V)/A сравнивает это значение с минимально допустимым JvTi 0,09 мм), выдает управляющее воздействие, пропорциональное этой разности и с учетом соотношения (16) и данных датчика 15 об усилии натяжения N4 (например, 14,75 кгс) через устройство вывода на отработку приводом 11 требуемой скорости движения. При этом ЭВМ вычисляет величину скорости движения пилы -3,0286egV Bg0,09-e 203548+1,41268erf I4,75j 3,0286trfV -4,103295; U 1,553261,- V 35,75 (м/с). С учетом данных от датчика 9 (например, 35 м/с) и требуемой амплитуды колебаний пилы (0,09 мм) в ЭВМ рассчитывается по соотношению (12) требуемое усилие натяжения -1,41268- Eg М , 09-eg203548+ +3,0286 erf 35; Erf N 1,188511; N 15,45 (кгс). Кроме того, данные от датчика 15 сравниваются с предельно допустимым значением N(j (20 кгс), и при N к If управляющее воздействие от ЭВМ, пропорциональное разности упомянутых выше амплитуд колебаний пилы, выдается на отработку приводом 14 требуемого усилия натяжения. При расчетном значении усилия, большем допустимого, осуществляется регулирование скорости пилы. Одновременно информация от датчика 10 о величине момента (например, 3,3 кгс/м) и от датчика 21 длины (например, 15 мм) поступает в ЭВМ, которая рассчитывает текущую величину лины реза - L (59,4 мм) и требуемую скорость подачи разности, на привод 8 скорости подачи. По данным датчиков 16-19 рассчитывается среднее значение удаления режущей кромки пилы от плоскости реза заготовки по соотношению J . (AiZAlhiAzrAi) „ значение сравнивается с величиной допустимого отклонения поверхности отрезаемой пластинки от прямолинейности и корректируется .управляющее воздействие на привод скорости подачи. В процессе реза с момента его начала, когда , датчиком 21 отсчи тывается длина относительного переме щения заготовки и пилы f, который при равенстве их значений диаметру заготовки вьщает сигналы на приведение системы в исходное состояние. Управление процессом резки заготовок ленточными пилами осуществляет ся с помощью специальн.ой информационно-измерительной системы, в состав которой имеются высокоточные безконтактные измерители типа БИМП-2, БИМ11-2М, бесконтактные виброизмерите ли типа ВВ-10, контактные датчики типа КА35 с виброметрами 5M 241RFT , измерители усилий реза, измеритель момента на валу привода, приборы регистрации информации по 18 каналам типа Н338 и Н115, частотомер Ф5035, спектроанализатор СК-4-56, устройство коммутации Ф799/2, ан&лог .цифровой преобразователь Ф4222, пульт управления и сервисного контро ля системы. Предлагаемый способ осуществлен при разрезании монокристаллов кремния и германия при следующих техниче ких характеристиках процесса: диамет разрезаемой заготовки до 200 мм толщина отрезаемой пластины 0,6-1,2 мм скорость резания 24-40 м/с, рабочая подача заготовки 10-40 мм/мин, длина ленточной пилы 4100 MMJ толщина корпуса пилы 0,2 мм, бесконтактные датчики съема амплитудно-частотных характеристик колебаний отрезаемой пластины и кромок полотна пилы типа БИМП-2М с чувствительностью не хуже 0,1 мкм в диапазоне до 500,мкм на расстоянии до 2 мм; диапазон измерения датчика усилия натяжения ленты 5-30 кгс. Способ позволяет поддерживать амплитуды колебаний-полотна пилы (0,0890,091 мм при N 14,5 кгс и V 30 м/с) отличными от их максимальных значений при резонансных явлениях (0,52 мм при N 10 кгс и V 24 м/с), имеющих место при совпадении частот колебаний узлов станка, заготовки и полотна пилы. Резка монокристаллов кремния осуществлена бесконечной ленточной пилой с алмазной режущей кромкой при следующей характеристике алмазоносного слоя: марка алмазов АСЕ, АСК, АСН зернистостью 60/50; 80/63; 100/80; связка - электролитически осажденный никель. Благодаря применению предлагаемого способа стало возможным выполнять резку на пластины толщиной 0,8 мм при диаметре заготовки до 200 ММ} ширина пропила уменьшена на 0,2 мм; погрешность формы (отклонение от прямолинейности поверхности) уменьшена на 0,5 мм на диаметре до 200 мм; глубина нарушенного слоя - на 20-30 мкм.

Фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент ФРГ № 3020377, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-09-30—Публикация

1983-06-07—Подача