ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к композиции для электрохимического устройства, смеси положительного электрода, конструкции положительного электрода и аккумуляторной батарее.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Аккумуляторным батареям, таким как литий-ионные аккумуляторные батареи, свойственны такие преимущества, как высокое напряжение, высокая удельная энергия, низкий саморазряд, малый эффект памяти и потенциальная возможность ультранизкого веса; поэтому аккумуляторные батареи используются в электрических и электронных устройствах, которые в силу малого размера являются переносными, таких как портативные компьютеры, мобильные телефоны, смартфоны, планшетные компьютеры и ультрабуки, а также они находят практическое применение в широком диапазоне источников питания, от бортовых источников питания привода, например, автомобильных, до крупномасштабных стационарных источников энергоснабжения.

[0003] Например, в патентном документе 1 описана аккумуляторная батарея, включающая положительный электрод, отрицательный электрод и раствор электролита, при этом: отрицательный электрод содержит первое активное вещество отрицательного электрода, второе активное вещество отрицательного электрода и связующее отрицательного электрода; первое активное вещество отрицательного электрода имеет центральную часть, содержащую материал, содержащий в качестве составляющего элемента кремний (Si), и покровную часть, находящуюся на поверхности центральной части и содержащую соединение-соль и электропроводное вещество; соединение-соль содержит по меньшей мере одну из соли полиакриловой кислоты и соли карбоксиметилцеллюлозы; электропроводное вещество содержит по меньшей мере один из углеродного материала и металлического материала; второе активное вещество отрицательного электрода включает материал, содержащий в качестве составляющего элемента углерод (С); связующее отрицательного электрода содержит по меньшей мере один из поливинилиденфторида, полиимида и арамида. Кроме этого, в патентном документе 1 в качестве одного из примеров углеродного материала упоминаются одностенные углеродные нанотрубки.

[0004] В патентном документе 2 описана металлическая фольга, поверхность которой снабжена проводящим слоем, содержащим углеродные нанотрубки, отличающаяся тем, что проводящий слой нанесен таким образом, что углеродные нанотрубки расположены на поверхности фольги хаотично и в количестве 100 нг/см2 - 10 мкг/см2.

ЦИТИРУЕМЫЕ МАТЕРИАЛЫ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0005] Патентный документ 1: Международная публикация № WO 2018/146865

Патентный документ 2: Публикация заявки на европейский патент № EP 3147919

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача, решаемая изобретением

[0006] Целью настоящего изобретения является обеспечение композиции для электрохимического устройства, применение которой позволяет получить электродную смесь, устойчивую к увеличению вязкости даже спустя длительное время после приготовления, а также позволяет сформировать слой электродной смеси с низким сопротивлением и сформировать слой электродной смеси с превосходными адгезией к токоотводу и гибкостью и отсутствием упругого возврата.

Средства решения задачи

[0007] Настоящим изобретением предлагается композиция для электрохимического устройства, включающая одностенные углеродные нанотрубки, связующее и растворитель, при этом связующее содержит фторсодержащий сополимер, содержащий звено винилиденфторида и звено фторированного мономера, отличное от звена винилиденфторида, и содержание звена винилиденфторида во фторсодержащем сополимере составляет 50,0 мол.% или более относительно общего количества мономерных звеньев.

[0008] Является предпочтительным, чтобы средний наружный диаметр одностенных углеродных нанотрубок составлял 2,5 нм или менее.

Является предпочтительным, чтобы среднее отношение G/D одностенных углеродных нанотрубок составляло 2 или более.

Является предпочтительным, чтобы содержание звеньев фторированного мономера во фторсодержащем сополимере составляло 1,0 мол.% или более относительно общего количества мономерных звеньев.

Является предпочтительным, чтобы звено фторированного мономера представляло собой по меньшей мере одно, выбранное из группы, состоящей из звена тетрафторэтилена, звена хлортрифторэтилена, звена простого фторалкилвинилового эфира и звена гексафторпропилена.

Является более предпочтительным, чтобы звено фторированного мономера представляло собой по меньшей мере одно, выбранное из группы, состоящей из звена тетрафторэтилена и звена гексафторпропилена.

Является предпочтительным, чтобы динамический модуль упругости (Е'), определяемый путем анализа вязкоэластичности фторсодержащего сополимера при 30°С, составлял от 100 до 1200 МПа, а динамический модуль упругости (Е'), определяемый путем анализа вязкоэластичности фторсодержащего сополимера при 60°С, составлял от 50 до 600 МПа.

Является предпочтительным, чтобы связующее дополнительно содержало поливинилиденфторид.

Является предпочтительным, чтобы растворитель представлял собой по меньшей мере один, выбранный из группы, состоящей из N,N-диметилформамида, N,N-диметилацетамида, N-метил-2-пирролидона, N-этил-2-пирролидона и β-алкоксипропионамидов.

Композиция для электрохимического устройства по настоящему изобретению может быть надлежащим образом использована для формирования электрода или сепаратора электрохимического устройства.

[0009] Настоящим изобретением также предлагается смесь положительного электрода, включающая описанную выше композицию для электрохимического устройства и активный материал положительного электрода.

[0010] Является предпочтительным, чтобы содержание одностенных углеродных нанотрубок в смеси положительного электрода составляло от 0,001 до 10 массовых частей на 100 массовых частей активного материала положительного электрода.

Является предпочтительным, чтобы содержание связующего в смеси положительного электрода составляло от 0,1 до 5,0 массовых частей на 100 массовых частей активного материала положительного электрода.

[0011] Настоящим изобретением также предлагается конструкция положительного электрода, включающая в себя токоотвод и слой смеси положительного электрода, имеющийся на одной или обеих сторонах токоотвода, причем слой смеси положительного электрода выполнен из описанной выше смеси положительного электрода.

[0012] Настоящим изобретением также предлагается аккумуляторная батарея, включающая в себя описанную выше конструкцию положительного электрода.

ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0013] Настоящее изобретение может предложить композицию для электрохимического устройства, применение которой позволяет получить электродную смесь, устойчивую к увеличению вязкости даже спустя длительное время после приготовления, а также позволяет сформировать слой электродной смеси с низким сопротивлением и сформировать слой электродной смеси с превосходными адгезией к токоотводу и гибкостью и отсутствием упругого возврата.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0014] Далее будут подробно описаны конкретные варианты осуществления настоящего изобретения. Настоящее изобретение не ограничено описанными ниже вариантами его осуществления.

[0015] Композиция для электрохимического устройства

Композиция для электрохимического устройства по настоящему изобретению включает одностенные углеродные нанотрубки, связующее и растворитель.

[0016] Одностенные углеродные нанотрубки

Композиция для электрохимического устройства по настоящему изобретению содержит одностенные углеродные нанотрубки. Одностенные углеродные нанотрубки (ОУНТ или SWCNT) представляют собой особый тип углеродных материалов, известных как одномерный материал. Одностенная углеродная нанотрубка состоит из слоя графена, который свернут в форме полой трубки со стенкой толщиной в один атом. Благодаря такой химической структуре и размеру, одностенные углеродные нанотрубки обладают исключительными механическими, электрическими, термическими и оптическими свойствами. Поскольку композиция для электрохимического устройства по настоящему изобретению включает одностенные углеродные нанотрубки, применение композиции для электрохимического устройства по настоящему изобретению при приготовлении электродной смеси и применение полученной электродной смеси при формировании слоя электродной смеси позволяют получить сформированный слой электродной смеси с низким сопротивлением. Так, когда формируют слой электродной смеси с таким же сопротивлением, что и у обычного слоя электродной смеси, становятся возможными уменьшение общего количества электропроводной добавки, такой как ацетиленовая сажа, и увеличение количества активного материала, и поэтому может быть обеспечено электрохимическое устройство с высокой удельной энергией. Кроме этого, использование одностенных углеродных нанотрубок со специальным сополимером, описываемым далее, может гарантировать как адгезию между слоем электродной смеси и токоотводом, так и гибкость конструкции электрода, включающего слой электродной смеси и токоотвод.

[0017] Кроме этого, слой электродной смеси, получаемый с использованием композиции для электрохимического устройства по настоящему изобретению, обеспечивает преимущество, заключающееся в стойкости к упругому возврату. Когда формируют электрод, предназначенный для включения в состав электрохимического устройства, он может быть подвергнут прессованию с целью придания электроду плоской формы или повышения его плотности, а после прессования может следовать термообработка. Обычным методам свойственна проблема, заключающаяся в том, что термообработка после снятия сжимающей нагрузки прессования вызывает явление, именуемое упругим возвратом, выражающееся в увеличении толщины электрода или уменьшении его плотности. Использование одностенных нанотрубок со специальным сополимером, описываемым далее, может эффективным образом препятствовать упругому возврату. Кроме этого, при использовании композиции для электрохимического устройства по настоящему изобретению может быть получена батарея с превосходными выходной характеристикой, циклической характеристикой и характеристикой хранения при 60°С.

[0018] Средний наружный диаметр одностенной углеродной нанотрубки предпочтительно составляет 1,0-2,5 нм, более предпочтительно 1,1-2,0 нм, а еще более предпочтительно 1,2-1,8 нм. Средний наружный диаметр одностенной углеродной нанотрубки может быть определен по спектру оптического поглощения, полученному для одностенных углеродных нанотрубок методом спектроскопии в ультрафиолетовой, видимой и ближней инфракрасной области (UV-Vis-NIR), по рамановскому спектру одностенных углеродных нанотрубок или по полученному с помощью просвечивающего электронного микроскопа (ПЭМ) изображению одностенных углеродных нанотрубок.

[0019] Средняя длина одностенных углеродных нанотрубок предпочтительно составляет 0,1-50 мкм, более предпочтительно 0,5-20 мкм, а еще более предпочтительно 1-10 мкм. Средняя длина одностенных углеродных нанотрубок может быть определена по изображению одностенных углеродных нанотрубок, полученному с помощью атомно-силового микроскопа (АСМ) или просвечивающего электронного микроскопа (ПЭМ), путем измерения длины каждой одностенной углеродной нанотрубки и деления суммы длин на число одностенных углеродных нанотрубок, подвергнутых измерению.

[0020] Среднее отношение G/D одностенных углеродных нанотрубок, измеренное методом рамановской спектроскопии (длина волны 532 нм), предпочтительно составляет 2-250, более предпочтительно 5-250, еще более предпочтительно 10-220, а особенно предпочтительно 40-180. Отношение G/D означает соотношение интенсивностей полосы G и полосы D (G/D) в рамановском спектре одностенной углеродной нанотрубки. Более высокое отношение G/D одностенной углеродной нанотрубки указывает на более высокую кристалличность одностенной углеродной нанотрубки и меньшее количество примесей углерода и дефектных углеродных нанотрубок.

[0021] Содержание одностенных углеродных нанотрубок в композиции для электрохимического устройства по настоящему изобретению предпочтительно составляет 0,01-3 мас.%, более предпочтительно 0,01-2 мас.%, еще более предпочтительно 0,01-1 мас.%, особенно предпочтительно 0,1-0,8 мас.%, а наиболее предпочтительно 0,2-0,5 мас.% от массы композиции. Когда содержание одностенных углеродных нанотрубок находится в пределах вышеуказанного диапазона, композиция для электрохимического устройства обладает надлежащим уровнем вязкости, а электродная смесь с хорошо диспергированными компонентами может быть получена без приложения очень больших сдвиговых усилий. Поэтому в получающемся слое электродной смеси правильно формируется трехмерная сеть одностенных углеродных нанотрубок, и может быть получен слой электродной смеси с меньшим сопротивлением.

[0022] Связующее

Композиция для электрохимического устройства по настоящему изобретению содержит в качестве связующего фторсодержащий сополимер, содержащий звено винилиденфторида и звено фторированного мономера, отличное от звена винилиденфторида. Благодаря включению в состав фторсодержащего сополимера, композиция для электрохимического устройства по настоящему изобретению может быть использована для приготовления электродной смеси, устойчивой к увеличению вязкости даже спустя длительное время после приготовления. В частности, даже когда композицию для электрохимического устройства по настоящему изобретению смешивают с активным материалом положительного электрода с высоким содержанием Ni, получающаяся смесь положительного электрода устойчива к увеличению вязкости. Кроме этого, поскольку композиция для электрохимического устройства по настоящему изобретению включает вышеуказанный фторсодержащий сополимер в сочетании с одностенными углеродными нанотрубками, композиция для электрохимического устройства по настоящему изобретению может быть использована для приготовления электродной смеси, применение которой при формировании слоя электродной смеси делает возможным достижение как сильной адгезии между слоем электродной смеси и токоотводом, так и высокой гибкости конструкции электрода, а также эффективное предотвращение упругого возврата слоя электродной смеси.

[0023] Является предпочтительным, чтобы фторсодержащий сополимер представлял собой фторкаучук. Под фторкаучуком понимается частично кристаллический фторполимер, который является скорее фторопластом, чем фторэластомером. Фторкаучук характеризуется температурой плавления и термопластичностью и может быть изготавливаемым в расплаве или не перерабатываемым в расплаве. Является предпочтительным, чтобы фторкаучук являлся изготавливаемым в расплаве фторкаучуком.

[0024] Является предпочтительным, чтобы фторированный мономер (за исключением ВДФ) представлял собой по меньшей мере один, выбранный из группы, состоящей из тетрафторэтилена (ТФЭ), винилфторида, трифторэтилена, хлортрифторэтилена (ХТФЭ), простого фторалкилвинилового эфира, гексафторпропилена (ГФП), (перфторалкил)этилена, 2,3,3,3-тетрафторпропена и транс-1,3,3,3-тетрафторпропена, чтобы обеспечить дополнительное снижение увеличения вязкости электродной смеси и позволить получить слой электродной смеси с лучшей адгезией к токоотводу и гибкостью и более устойчивого к упругому возврату. Более предпочтителен по меньшей мере один мономер, выбранный из группы, состоящей из ТФЭ, ХТФЭ, простого фторалкилвинилового эфира и ГФП, еще более предпочтителен по меньшей мере один мономер, выбранный из группы, состоящей из ТФЭ, простого фторалкилвинилового эфира и ГФП, а особенно предпочтителен по меньшей мере один мономер, выбранный из группы, состоящей из ТФЭ и ГФП. ТФЭ наиболее предпочтителен с точки зрения уменьшения набухания слоя электродной смеси при пропитывании раствором электролита и обеспечения улучшения характеристик батареи, таких как выходной и циклической характеристик, а также низкого удельного сопротивления.

[0025] Звено фторированного мономера (за исключением звена ВДФ) может иметь или не иметь полярную группу.

[0026] Примеры простого фторалкилвинилового эфира (ПАВЭ) включают по меньшей мере один, выбранный из группы, состоящей из мономера, представленного следующей формулой:

CF2=CFO(CF2CFX1O)p-(CF2CF2CF2O)q-Rf1,

где X1 означает F или CF3; Rf1 означает перфторалкильную группу, имеющую от 1 до 5 атомов углерода; p означает целое число от 0 до 5; и q означает целое число от 0 до 5; и

мономера, представленного следующей формулой:

CFX2=CX2OCF2ORf2,

где X2 являются одинаковыми или разными и каждый представляет собой H, F или CF3; Rf2 означает фторалкильную группу, имеющую от 1 до 6 атомов углерода, которая может иметь от 1 до 2 атомов, выбранных из группы, состоящей из H, Cl, Br и I, и которая может быть линейной или разветвленной, или циклическую фторалкильную группу, имеющую 5 или 6 атомов углерода, которая может иметь от 1 до 2 атомов, выбранных из группы, состоящей из H, Cl, Br и I.

[0027] Предпочтительным ПАВЭ является по меньшей мере один, выбранный из группы, состоящей из перфтор(метилвинилового эфира) (ПФМВЭ), перфтор(этилвинилового эфира) (ПФЭВЭ) и перфтор(пропилвинилового эфира) (ПФПВЭ).

[0028] Содержание звена ВДФ во фторсодержащем сополимере составляет 50,0 мол.% или более от общего количества мономерных звеньев. Для обеспечения возможности дополнительного снижения увеличения вязкости электродной смеси и возможности формирования слоя электродной смеси с более низким сопротивлением, улучшенной адгезией к токоотводу и гибкостью и более устойчивого к упругому возврату, содержание звеньев ВДФ во фторсодержащем сополимере предпочтительно составляет 55,0 мол.% или более, а более предпочтительно 60,0 мол.% или более, и предпочтительно составляет 99,0 мол.% или менее, более предпочтительно 97,0 мол.% или менее, еще более предпочтительно 95,0 мол.% или менее, а особенно предпочтительно 90,0 мол.% или менее.

[0029] Для обеспечения возможности дополнительного снижения увеличения вязкости электродной смеси и возможности формирования слоя электродной смеси с более низким сопротивлением, улучшенной адгезией к токоотводу и гибкостью и более устойчивого к упругому возврату, содержание звеньев фторированного мономера (за исключением звеньев ВДФ) во фторсодержащем сополимере предпочтительно составляет 1,0 мол.% или более, более предпочтительно 2,5 мол.% или более, еще более предпочтительно 5,0 мол.% или более, особенно предпочтительно 8,0 мол.% или более, а наиболее предпочтительно 10,0 мол.% или более, и предпочтительно составляет 50,0 мол.% или менее, более предпочтительно 49,5 мол.% или менее, еще более предпочтительно 45,0 мол.% или менее, а особенно предпочтительно 40,0 мол.% или менее, относительно общего количества мономерных звеньев.

[0030] В настоящем описании признаки состава фторсодержащего сополимера могут быть измерены, например, методом 19F-ЯМР спектроскопии.

[0031] Фторсодержащий сополимер может дополнительно содержать звено нефторированного мономера. Примерами нефторированного мономера включают нефторированные мономеры, не имеющие полярную группу, такие как этилен и пропилен, и нефторированные мономеры, имеющие полярную группу (далее такие мономеры могут быть названы «содержащими полярную группу мономерами»).

[0032] Когда используют нефторированный мономер, имеющий полярную группу, во фторсодержащий сополимер вводят полярную группу, поэтому может быть достигнута более сильная адгезия между слоем электродной смеси и токоотводом. В качестве полярной группы, которая может быть введена во фторсодержащий сополимер, предпочтительна по меньшей мере одна, выбранная из группы, состоящей из карбонилсодержащей группы, эпоксигруппы, гидроксигруппы, группы сульфоновой кислоты, группы серной кислоты, группы фосфорной кислоты, аминогруппы, амидогруппы и алкоксигруппы. Более предпочтительной является по меньшей мере одна группа, выбранная из группы, состоящей из карбонилсодержащей группы, эпоксигруппы и гидроксигруппы, еще более предпочтительной является карбонилсодержащая группа. Гидроксигруппа отлична от гидроксигруппы, входящей в состав карбонилсодержащей группы. Аминогруппа представляет собой одновалентную функциональную группу, образующуюся при отделении водорода от аммиака или от первичного или вторичного амина.

[0033] Карбонилсодержащая группа представляет собой функциональную группу, включающую карбонил (-С(=О)-). Для достижения более сильной адгезии между слоем электродной смеси и токоотводом является предпочтительным, чтобы карбонилсодержащей группой была группа, представленная формулой -COOR, где R означает атом водорода, алкильную группу или гидроксиалкильную группу или группу ангидрида карбоновой кислоты. Более предпочтительной является группа, представленная формулой -COOR. Число атомов углерода в алкильной группе и гидроксиалкильной группе предпочтительно составляет от 1 до 16, более предпочтительно от 1 до 6, а еще более предпочтительно от 1 до 3. Конкретные примеры группы, представленной формулой -COOR, включают -COOCH2CH2OH, -COOCH2CH(CH3)OH, -COOCH(CH3)CH2OH, -COOH, -COOCH3 и -COOC2H5. Когда группа, представленная формулой -COOR, представляет собой или содержит -COOH, группа -COOH может быть группой соли карбоновой кислоты, такой как группа соли металла и карбоновой кислоты или группа соли аммония и карбоновой кислоты.

[0034] В качестве амидогруппы предпочтительна группа, представленная формулой -CO-NRR', где R и R' независимо друг от друга являются атомом водорода или замещенной или незамещенной алкильной группой, или связка, представленная формулой -CO-NR''-, где R'' означает атом водорода, замещенную или незамещенную алкильную группу или замещенную или незамещенную фенильную группу.

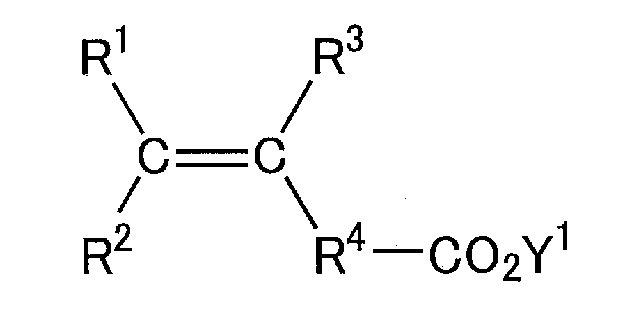

[0035] Примеры содержащего полярную группу мономера включают: гидроксиалкил(мет)акрилаты, такие как гидроксиэтилакрилат и 2-гидроксипропилакрилат; ненасыщенные двухосновные кислоты, такие как малеиновая кислота, малеиновый ангидрид, цитраконовая кислота и цитраконовый ангидрид; сложные алкилиденовые эфиры малоновой кислоты, такие как диметилметилиденмалонат; простые винилкарбоксиалкиловые эфиры, такие как простые винилкарбоксиметиловый эфир и винилкарбоксиэтиловый эфир; карбоксилалкил(мет)акрилаты, такие как 2-карбоксиэтилакрилат и 2-карбоксиэтилметакрилат; сложные эфиры (мет)акрилоилоксиалкилдикарбоновой кислоты, такие как акрилоилоксиэтилсукцинат, метакрилоилоксиэтилсукцинат, акрилоилоксиэтилфталат и метакрилоилоксиэтилфталат; и сложные моноэфиры ненасыщенной двухосновной кислоты, такие как монометилмалеат, моноэтилмалеат, монометилцитраконат и моноэтилцитраконат; и мономер (2), представленный следующей формулой (2):

[Формула 1]

,

,

где: R1 - R3 независимо друг от друга являются атомом водорода, атомом хлора или углеводородной группой, имеющей от 1 до 8 атомов углерода, R4 является соединенной простой связью, углеводородной группой, имеющей от 1 до 8 атомов углерода, гетероатомом или атомной группой с молекулярной массой 500 или менее, причем эта атомная группа содержит по меньшей мере один гетероатом, выбранный из группы, состоящей из атома кислорода, атома серы, атома азота и атома фосфора, и содержит основную цепь, имеющую от 1 до 20 атомов; а Y1 означает неорганический катион и/или органический катион. В настоящем описании «(мет)акриловая кислота» относится как к акриловой кислоте, так и к метакриловой кислоте. Префикс «(мет)», используемый в наименованиях других соединений, следует интерпретировать таким же образом. Число атомов в основной цепи атомной группы относится к числу атомов в линейном скелете и не включает атомы кислорода, образующие карбонильную группу, или атомы водорода, образующие метиленовую группу. Например, когда мономер (2) представляет собой акрилоилоксиэтилфталат, линейный скелет представляет собой -C-OCCO-C-CC-, число атомов в котором равно 8.

[0036] Является предпочтительным, чтобы фторсодержащий сополимер содержал в качестве звена, производного от содержащего полярную группу мономера, звено, производное от мономера (2), представленного формулой (2), для обеспечения возможности формирования слоя электродной смеси с более превосходными адгезией к токоотводу и гибкостью и более устойчивого к упругому возврату.

[0037] В формуле (2) Y1 означает неорганический катион и/или органический катион. Примеры неорганического катиона включают такие катионы, как H, Li, Na, K, Mg, Ca, Al и Fe. Примеры органического катиона включают такие катионы, как NH4, NH3R5, NH2R52, NHR53 и NR54, где R5 независимо друг от друга представляют собой алкильную группу, имеющую от 1 до 4 атомов углерода. Предпочтительными в качестве Y1 являются H, Li, Na, K, Mg, Ca, Al и NH4. Более предпочтительными являются H, Li, Na, K, Mg, Al и NH4, еще более предпочтительными – H, Li, Al и NH4, а особенно предпочтителен H. Нужно отметить, что конкретные примеры неорганического катиона и органического катиона для удобства представлены без указания знака и валентности.

[0038] В формуле (2) R1 - R3 независимо друг от друга являются атомом водорода, атомом хлора или углеводородной группой, имеющей от 1 до 8 атомов углерода. Углеводородная группа является одновалентной углеводородной группой. Является предпочтительным, чтобы число атомов углерода в углеводородной группе составляло 4 или менее. Примеры углеводородной группы включают алкильную, алкенильную и алкинильную группы с указанным числом атомов углерода, а предпочтительна метильная или этильная группа. Является предпочтительным, чтобы каждый из R1 и R2 независимо друг от друга являлся атомом водорода, метильной группой или этильной группой, и является предпочтительным, чтобы R3 представлял собой атом водорода или метильную группу.

[0039] В формуле (2) R4 является простой связью, углеводородной группой, имеющей от 1 до 8 атомов углерода, гетероатомом или атомной группой с молекулярной массой 500 или менее, причем эта атомная группа содержит по меньшей мере один гетероатом, выбранный из группы, состоящей из атома кислорода, атома серы, атома азота и атома фосфора, и содержит основную цепь, имеющую от 1 до 20 атомов.

[0040] Углеводородная группа является двухвалентной углеводородной группой. Является предпочтительным, чтобы число атомов углерода в углеводородной группе составляло 4 или менее. Примеры углеводородной группы включают алкиленовую или алкениленовую группы с указанным числом атомов углерода, из которых предпочтительной является по меньшей мере одна, выбранная из группы, состоящей из метиленовой группы, этиленовой группы, этилениденовой группы, пропиленовой группы и изопропилиденовой группы, а более предпочтительной является по меньшей мере одна, выбранная из группы, состоящей из метиленовой группы и этиленовой группы.

[0041] Когда R4 является гетероатомом, предпочтительно, чтобы гетероатомом был по меньшей мере один, выбранный из группы, состоящей из атома кислорода, атома серы, атома азота и атома фосфора, из которых более предпочтителен атом кислорода.

[0042] Когда R4 является атомной группой, предпочтительно, чтобы гетероатом в атомной группе был атомом кислорода.

[0043] Когда R4 является атомной группой, предпочтительно, чтобы боковая цепь, представленная формулой -R4-CO2Y1 в формуле (2), представляла собой любую из следующих боковых цепей.

Боковая цепь, представленная формулой -CO-R6-CO2Y1, где R6 означает атомную группу с молекулярной массой 472 или менее и основной цепью, имеющей от 1 до 19 атомов, и где Y1 аналогичен определенному выше.

Боковая цепь, представленная формулой -O-R7-CO2Y1, где R7 означает атомную группу с молекулярной массой 484 или менее и основной цепью, имеющей от 1 до 19 атомов, и где Y1 аналогичен определенному выше.

Боковая цепь, представленная формулой -COO-R8-CO2Y1, где R8 означает атомную группу с молекулярной массой 456 или менее и основной цепью, имеющей от 1 до 18 атомов, и где Y1 аналогичен определенному выше.

[0044] Когда R4 является атомной группой, примеры мономера (2) включают: соединения (мет)акриламида, такие как N-карбоксиэтил(мет)акриламид; соединения тио(мет)акрилата, такие как карбоксиэтилтио(мет)акрилат; винилкарбоксиалкиловые простые эфиры, такие как винилкарбоксиметиловый простой эфир и винилкарбоксиэтиловый простой эфир; и другие соединения, такие как 2-карбоксиэтилакрилат, 2-карбоксиэтилметакрилат, акрилоилоксиэтилсукцинат, метакрилоилоксиэтилсукцинат, акрилоилоксипропилсукцинат, метакрилоилоксипропилсукцинат, акрилоилоксиэтилфталат и метакрилоилоксиэтилфталат. Когда R4 является атомной группой, предпочтительно, чтобы мономер (2) представлял собой 2-карбоксиэтилакрилат, 2-карбоксиэтилметакрилат, акрилоилоксиэтилсукцинат, метакрилоилоксиэтилсукцинат, акрилоилоксипропилсукцинат или метакрилоилоксипропилсукцинат.

[0045] Для обеспечения возможности формирования слоя электродной смеси с более превосходными адгезией к токоотводу и гибкостью и более устойчивого к упругому возврату, является предпочтительным, чтобы мономер (2) был мономером (2), представленным формулой (2), в которой R4 является простой связью или углеводородной группой, имеющей от 1 до 8 атомов углерода.

Для обеспечения возможности формирования слоя электродной смеси с более превосходными адгезией к токоотводу и гибкостью и более устойчивого к упругому возврату является более предпочтительным, чтобы мономер (2) представлял собой по меньшей мере один мономер, выбранный из группы, состоящей из (мет)акриловой кислоты, ее солей, винилуксусной кислоты (3-бутеновой кислоты), ее солей, 3-пентеновой кислоты, ее солей, 4-пентеновой кислоты, ее солей, 3-гексеновой кислоты, ее солей, 4-гептеновой кислоты, ее солей, 5-гексеновой кислоты и ее солей, а еще более предпочтительно по меньшей мере один мономер, выбранный из группы, состоящей из 3-бутеновой кислоты, ее солей, 4-пентеновой кислоты и ее солей.

[0046] Для обеспечения возможности дополнительного снижения увеличения вязкости электродной смеси и возможности формирования слоя электродной смеси, обладающего более низким сопротивлением, с более превосходными адгезией к токоотводу и гибкостью и более устойчивого к упругому возврату, содержание звена содержащего полярную группу мономера во фторсодержащем сополимере предпочтительно составляет от 0,05 до 2,0 мол.%, более предпочтительно 0,10 мол.% или более, еще более предпочтительно 0,25 мол.% или более, а особенно предпочтительно 0,40 мол.% или более, и более предпочтительно составляет 1,5 мол.% или менее, относительно общего количества мономерных звеньев.

[0047] В настоящем описании содержание звена содержащего полярную группу мономера во фторсодержащем сополимере, например, когда полярная группа является группой кислоты, например, производной от карбоновой кислоты, может быть измерено путем кислотно-основного титрования группы кислоты.

[0048] Примеры фторсодержащего сополимера включают сополимер ВДФ/ТФЭ, сополимер ВДФ/ГФП, сополимер ВДФ/ТФЭ/ГФП, сополимер ВДФ/ТФЭ/(мет)акриловой кислоты, сополимер ВДФ/ГФП/(мет)акриловой кислоты, сополимер ВДФ/ХТФЭ, сополимер ВДФ/ТФЭ/4-пентеновой кислоты, сополимер ВДФ/ТФЭ/3-бутеновой кислоты, сополимер ВДФ/ТФЭ/ГФП/(мет)акриловой кислоты, сополимер ВДФ/ТФЭ/ГФП/4-пентеновой кислоты, сополимер ВДФ/ТФЭ/ГФП/3-бутеновой кислоты, сополимер ВДФ/ПАВЭ, сополимер ВДФ/ПАВЭ/(мет)акриловой кислоты, сополимер ВДФ/ПАВЭ/карбоксиалкил(мет)акрилата и сополимер ВДФ/ГФП/карбоксиалкил(мет)акрилата.

[0049] Является предпочтительным, чтобы фторсодержащий сополимер представлял собой по меньшей мере один, выбранный из группы, состоящей из сополимера, содержащего звено ВДФ и звено ТФЭ, сополимера, содержащего звено ВДФ и звено ГФП, и сополимера, содержащего звено ВДФ и звено ПАВЭ.

[0050] Из них предпочтительным фторсодержащим сополимером является фторсодержащий сополимер, состоящий из звена ВДФ, звена ТФЭ и любого звена нефторированного мономера и обладающий молярным соотношением между звеном ВДФ и звеном ТФЭ (звено ВДФ/звено ТФЭ) от 50/50 до 90/10. То есть, является предпочтительным, чтобы фторсодержащий сополимер представлял собой бинарный сополимер, состоящий из звена ВДФ и звена ТФЭ, или же тройной или многокомпонентный сополимер, состоящий из звена ВДФ, звена ТФЭ и одного или более звеньев нефторированного мономера, и не содержал иных фторированных мономерных звеньев, нежели звено ВДФ и звено ТФЭ. Включение такого фторсодержащего сополимера в композицию для электрохимического устройства по настоящему изобретению делает возможными дополнительное снижение увеличения вязкости электродной смеси и формирование слоя электродной смеси, обладающего более низким сопротивлением, с более превосходными адгезией к токоотводу и гибкостью и более устойчивого к упругому возврату.

[0051] Когда фторсодержащий сополимер содержит звено ВДФ и звено ТФЭ, молярное соотношение между звеном ВДФ и звеном ТФЭ (звено ВДФ/звено ТФЭ) предпочтительно составляет от 50/50 до 90/10, более предпочтительно от 55/45 до 89/11, а еще более предпочтительно от 60/40 до 88/12.

[0052] Когда фторсодержащий сополимер содержит звено ВДФ и звено ТФЭ, содержание звена нефторированного мономера предпочтительно составляет от 0 до 2,0 мол.% относительно общего количества мономерных звеньев во фторсодержащем сополимере.

[0053] В частности, в качестве нефторированного мономера предпочтителен содержащий полярную группу мономер, более предпочтителен мономер (2), еще более предпочтителен по меньшей мере один мономер, выбранный из группы, состоящей из (мет)акриловой кислоты, ее солей, винилуксусной кислоты (3-бутеновой кислоты), ее солей, 3-пентеновой кислоты, ее солей, 4-пентеновой кислоты, ее солей, 3-гексеновой кислоты, ее солей, 4-гептеновой кислоты, ее солей, 5-гексеновой кислоты и ее солей, и особенно предпочтителен по меньшей мере один мономер, выбранный из группы, состоящей из 3-бутеновой кислоты, ее солей, 4-пентеновой кислоты и ее солей.

[0054] Является предпочтительным, чтобы фторсодержащий сополимер, состоящий из звена ВДФ, звена ТФЭ и любого звена нефторированного мономера, представлял собой сополимер ВДФ/ТФЭ, сополимер ВДФ/ТФЭ/ГФП, сополимер ВДФ/ТФЭ/(мет)акриловой кислоты, сополимер ВДФ/ТФЭ/4-пентеновой кислоты, сополимер ВДФ/ТФЭ/3-бутеновой кислоты, сополимер ВДФ/ТФЭ/ГФП/(мет)акриловой кислоты, сополимер ВДФ/ТФЭ/ГФП/4-пентеновой кислоты и сополимер ВДФ/ТФЭ/ГФП/3-бутеновой кислоты.

[0055] Фторсодержащий сополимер может быть сополимером ВДФ/ГФП. Сополимер ВДФ/ГФП содержит звено ВДФ и звено ГФП. Содержание звена ВДФ предпочтительно составляет 55,0 мол.% или более, более предпочтительно 60,0 мол.% или более, еще более предпочтительно 80,0 мол.% или более, особенно предпочтительно 90,0 мол.% или более, и предпочтительно составляет 99,0 мол.% или менее, более предпочтительно 97,0 мол.% или менее, относительно общего количества мономерных звеньев сополимера ВДФ/ГФП. Содержание звена ГФП предпочтительно составляет 1,0 мол.% или более, более предпочтительно 3,0 мол.% или более, и предпочтительно составляет 45,0 мол.% или менее, более предпочтительно 40,0 мол.% или менее, еще более предпочтительно 20,0 мол.% или менее, а особенно предпочтительно 10,0 мол.% или менее, относительно общего количества мономерных звеньев сополимера ВДФ/ГФП.

[0056] Помимо звена ВДФ и звена ГФП, сополимер ВДФ/ГФП может содержать звено, производное от мономера, сополимеризуемого с ВДФ и ГФП (исключая ВДФ и ГФП). Содержание звена, производного от мономера, сополимеризуемого с ВДФ и ГФП, предпочтительно составляет от 0 до 2,0 мол.%, более предпочтительно от 0,05 до 2,0 мол.%, относительно общего количества мономерных звеньев сополимера ВДФ/ГФП.

[0057] Примеры мономера, сополимеризуемого с ВДФ и ГФП, включают описанный выше фторированный мономер и нефторированный мономер. В частности, в качестве мономера, сополимеризуемого с ВДФ и ГФП, предпочтителен по меньшей мере один мономер, выбранный из группы, состоящей из фторированного мономера и содержащего полярную группу мономера, более предпочтителен по меньшей мере один мономер, выбранный из группы, состоящей из ТФЭ, 2,3,3,3-тетрафторпропена и мономера (2), еще более предпочтителен мономер (2).

[0058] Фторсодержащий сополимер может быть сополимером ВДФ/ПАВЭ. Сополимер ВДФ/ПАВЭ содержит звено ВДФ и звено ПАВЭ. Содержание звена ВДФ предпочтительно составляет 55,0 мол.% или более, более предпочтительно 70,0 мол.% или более, еще более предпочтительно 90,0 мол.% или более, особенно предпочтительно 95,0 мол.% или более, и предпочтительно составляет 99,0 мол.% или менее, а более предпочтительно 98,5 мол.% или менее, относительно общего количества мономерных звеньев сополимера ВДФ/ПАВЭ. Содержание звена ПАВЭ предпочтительно составляет 1,0 мол.% или более, более предпочтительно 1,5 мол.% или более, и предпочтительно составляет 45,0 мол.% или менее, более предпочтительно 30,0 мол.% или менее, еще более предпочтительно 10,0 мол.% или менее, а особенно предпочтительно 5,0 мол.% или менее, относительно общего количества мономерных звеньев сополимера ВДФ/ПАВЭ.

[0059] В качестве ПАВЭ предпочтителен перфтор(метилвиниловый эфир) (ПФМВЭ), перфтор(этилвиниловый эфир) (ПФЭВЭ), перфтор(пропилвиниловый эфир) (ПФПВЭ).

[0060] Помимо звена ВДФ и звена ПАВЭ, сополимер ВДФ/ПАВЭ может содержать звено, производное от мономера, сополимеризуемого с ВДФ и ПАВЭ (за исключением ВДФ и ПАВЭ). Содержание звена, производного от мономера, сополимеризуемого с ВДФ и ПАВЭ, предпочтительно составляет от 0 до 2,0 мол.%, более предпочтительно от 0,05 до 2,0 мол.%, относительно общего количества мономерных звеньев сополимера ВДФ/ПАВЭ.

[0061] Примеры мономера, сополимеризуемого с ВДФ и ПАВЭ, включают описанный выше фторированный мономер и нефторированный мономер. В частности, в качестве мономера, сополимеризуемого с ВДФ и ПАВЭ, предпочтителен по меньшей мере один мономер, выбранный из группы, состоящей из фторированного мономера и содержащего полярную группу мономера, более предпочтителен содержащий полярную группу мономер, еще более предпочтителен по меньшей мере один мономер, выбранный из группы, состоящей из (мет)акриловой кислоты, ее солей, карбоксиалкил(мет)акрилата и его солей.

[0062] Средневесовая молекулярная масса (полистирольный эквивалент) фторсодержащего сополимера предпочтительно составляет от 160000 до 2760000, более предпочтительно от 200000 до 2530000, а еще более предпочтительно от 300000 до 2000000. Средневесовая молекулярная масса может быть измерена методом гельпроникающей хроматографии (ГПХ) с использованием диметилформамида в качестве растворителя.

[0063] Среднечисленная молекулярная масса (полистирольный эквивалент) фторсодержащего сополимера предпочтительно составляет от 70000 до 1200000, а более предпочтительно от 140000 до 1100000. Среднечисленная молекулярная масса может быть измерена методом гельпроникающей хроматографии (ГПХ) с использованием диметилформамида в качестве растворителя.

[0064] Температура плавления фторсодержащего сополимера предпочтительно составляет от 100 до 200°С. Температура плавления может быть измерена с использованием прибора дифференциальной сканирующей калориметрии (ДСК) и определена как температура, при которой на кривой теплоты плавления, получаемой при нагревании со скоростью 10°С/мин, имеется максимум.

[0065] Средний размер частиц фторсодержащего сополимера предпочтительно составляет 1000 мкм или менее, а более предпочтительно от 50 до 350 мкм, для упрощения растворения или диспергирования фторсодержащего сополимера в растворителе.

[0066] Фторсодержащий сополимер предпочтительно характеризуется динамическим модулем упругости (Е') при 30°С от 100 до 1200 МПа и динамическим модулем упругости (Е') при 60°С от 50 до 600 МПа.

Динамический модуль упругости (Е') при 30°С фторсодержащего сополимера более предпочтительно составляет 150 МПа или более, еще более предпочтительно 200 МПа или более, более предпочтительно 800 МПа или менее, еще более предпочтительно 600 МПа или менее.

Динамический модуль упругости (Е') при 60°С фторсодержащего сополимера более предпочтительно составляет 80 МПа или более, еще более предпочтительно 130 МПа или более, более предпочтительно 450 МПа или менее, еще более предпочтительно 350 МПа или менее.

Когда динамический модуль упругости (Е') фторсодержащего сополимера находится в вышеуказанном диапазоне, может быть сформирован слой электродной смеси, который обладает еще более превосходной гибкостью.

[0067] Динамический модуль упругости (Е') представляет собой величину, определяемую путем динамического анализа вязкоэластичности образца длиной 30 мм, шириной 5 мм и толщиной 50-100 мкм при 30°С и 60°С с использованием анализатора динамической вязкоэластичности DVA 220 производства компании IT keisoku seigyo sya в режиме растяжения с использованием расстояния между опорами 20 мм при скорости увеличения температуры 2°С/ мин от -30°С до 160°С при 1 Гц.

[0068] Является предпочтительным, чтобы композиция для электрохимического устройства по настоящему изобретению дополнительно содержала поливинилиденфторид (ПВДФ) для обеспечения возможности формирования слоя электродной смеси с более превосходными адгезией к токоотводу и гибкостью и более устойчивого к упругому возврату. В частности, когда композиция для электрохимического устройства по настоящему изобретению дополнительно содержит ПВДФ, может быть сформирован слой электродной смеси с более низким сопротивлением.

[0069] Поливинилиденфторид (ПВДФ) является полимером, содержащим звено, производное от винилиденфторида (ВДФ) (далее это звено будет называться звеном ВДФ), и может быть гомополимером ВДФ, состоящим из звеньев ВДФ, или полимером, содержащим звено ВДФ и звено, производное от мономера, сополимеризуемого с ВДФ.

[0070] Для ПВДФ является предпочтительным, чтобы мономер, сополимеризуемый с ВДФ, представлял собой мономер, отличный от тетрафторэтилена (ТФЭ). То есть, предпочтительно, что ПВДФ не должен содержать звено ТФЭ.

[0071] Для ПВДФ примеры мономера, сополимеризуемого с ВДФ, включают фторированный мономер и нефторированный мономер, при этом фторированный мономер является предпочтительным. Примеры фторированного мономера включают винилфторид, трифторэтилен, хлортрифторэтилен (ХТФЭ), простой фторалкилвиниловый эфир, гексафторпропилен (ГФП), (перфторалкил)этилен, 2,3,3,3-тетрафторпропен и транс-1,3,3,3-тетрафторпропен. Примеры нефторированного мономера включают этилен и пропилен.

[0072] Для ПВДФ является предпочтительным, чтобы мономер, сополимеризуемый с ВДФ, представлял собой по меньшей мере один фторированный мономер, выбранный из группы, состоящей из ХТФЭ, простого фторалкилвинилового эфира, ГФП и 2,3,3,3-тетрафторпропена, а более предпочтителен по меньшей мере один фторированный мономер, выбранный из группы, состоящей из ХТФЭ, ГФП и простого фторалкилвинилового эфира.

[0073] В ПВДФ содержание звена, производного от мономера, сополимеризуемого с ВДФ, предпочтительно составляет от 0,10 до 8,0 мол.%, более предпочтительно 0,50 мол.% или более и менее 5,0 мол.%, а еще более предпочтительно от 0,50 до 3,0 мол.%, относительно общего количества мономерных звеньев. Содержание звена фторированного мономера предпочтительно составляет от 0,10 до 8,0 мол.%, более предпочтительно 0,50 мол.% или более и менее 5,0 мол.%, относительно общего количества мономерных звеньев. Кроме этого, содержание звена, производного от мономера, сополимеризуемого с ВДФ, может составлять менее 1,0 мол.% относительно общего количества мономерных звеньев.

[0074] В настоящем описании признаки состава ПВДФ могут быть измерены, например, методом 19F-ЯМР спектроскопии.

[0075] ПВДФ может иметь полярную группу, и в этом случае может быть достигнута более сильная адгезия между слоем электродной смеси и токоотводом. Полярная группа не ограничена и может представлять собой любую функциональную группу, обладающую полярностью. Для достижения более сильной адгезии между слоем электродной смеси и токоотводом является предпочтительным, чтобы полярная группа являлась по меньшей мере одной группой, выбранной из группы, состоящей из карбонилсодержащей группы, эпоксигруппы, гидроксигруппы, группы сульфоновой кислоты, группы серной кислоты, группы фосфорной кислоты, аминогруппы, амидогруппы и алкоксигруппы. Более предпочтительна группа, выбранная из группы, состоящей из карбонилсодержащей группы, эпоксигруппы и гидроксигруппы, еще более предпочтительна карбонилсодержащая группа. Гидроксигруппа отлична от гидроксигруппы, входящей в состав карбонилсодержащей группы. Аминогруппа представляет собой одновалентную функциональную группу, образующуюся при отделении водорода от аммиака или от первичного или вторичного амина.

[0076] Карбонилсодержащая группа представляет собой функциональную группу, включающую карбонил (-С(=О)-). Для достижения более сильной адгезии между слоем электродной смеси и токоотводом является предпочтительным, чтобы карбонилсодержащая группа представляла собой группу, представленную формулой -COOR, где R означает атом водорода, алкильную группу или гидроксиалкильную группу или группу ангидрида карбоновой кислоты. Более предпочтительной является группа, представленная формулой -COOR. Число атомов углерода в алкильной группе и гидроксиалкильной группе предпочтительно составляет от 1 до 16, более предпочтительно от 1 до 6, а еще более предпочтительно от 1 до 3. Конкретные примеры группы, представленной формулой -COOR, включают -COOCH2CH2OH, -COOCH2CH(CH3)OH, -COOCH(CH3)CH2OH, -COOH, -COOCH3 и -COOC2H5. Когда группа, представленная формулой -COOR, представляет собой или содержит -COOH, группа -COOH может быть производной от соли карбоновой кислоты, такой как карбоксилат металла или карбоксилат аммония.

[0077] В качестве амидогруппы предпочтительна группа, представленная формулой -CO-NRR', где R и R' независимо друг от друга являются атомом водорода или замещенной или незамещенной алкильной группой, или связка, представленная формулой -CO-NR''-, где R'' означает атом водорода, замещенную или незамещенную алкильную группу или замещенную или незамещенную фенильную группу.

[0078] Полярная группа может быть введена в ПВДФ путем полимеризации ВДФ и мономера, имеющего полярную группу (этот мономер далее именуется «содержащим полярную группу мономером»), или может быть введена в ПВДФ посредством реакции между ПВДФ и соединением, имеющим полярную группу. С точки зрения производительности является предпочтительным проводить полимеризацию ВДФ и содержащего полярную группу мономера.

[0079] В результате полимеризации ВДФ и содержащего полярную группу мономера получается ПВДФ, имеющий звено ВДФ и звено содержащего полярную группу мономера. То есть является предпочтительным, чтобы ПВДФ включал звено содержащего полярную группу мономера для достижения более сильной адгезии между слоем электродной смеси и токоотводом. Содержание звена содержащего полярную группу мономера предпочтительно составляет от 0,001 до 8,0 мол.%, более предпочтительно от 0,01 до 5,0 мол.%, еще более предпочтительно от 0,10 до 3,0 мол.%, особенно предпочтительно от 0,15 до 3,0 мол.%, а наиболее предпочтительно от 0,30 до 1,5 мол.%, относительно общего количества мономерных звеньев. Кроме этого, содержание звена содержащего полярную группу мономера может быть менее 1,0 мол.% относительно общего количества мономерных звеньев.

[0080] В настоящем описании содержание звена содержащего полярную группу мономера в ПВДФ, например, когда полярная группа является группой кислоты, например, производной от карбоновой кислоты, может быть измерено путем кислотно-основного титрования группы кислоты.

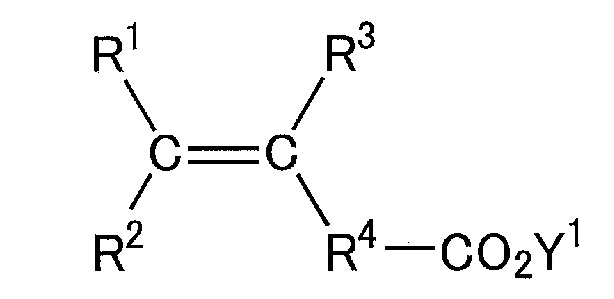

[0081] Примеры содержащего полярную группу мономера включают: гидроксиалкил(мет)акрилаты, такие как гидроксиэтилакрилат и 2-гидроксипропилакрилат; ненасыщенные двухосновные кислоты, такие как малеиновая кислота, малеиновый ангидрид, цитраконовая кислота и цитраконовый ангидрид; сложные алкилиденовые эфиры малоновой кислоты, такие как диметилметилиденмалонат; простые винилкарбоксиалкиловые эфиры, такие как простые винилкарбоксиметиловый эфир и винилкарбоксиэтиловый эфир; карбоксилалкил(мет)акрилаты, такие как 2-карбоксиэтилакрилат и 2-карбоксиэтилметакрилат; сложные эфиры (мет)акрилоилоксиалкилдикарбоновой кислоты, такие как акрилоилоксиэтилсукцинат, метакрилоилоксиэтилсукцинат, акрилоилоксиэтилфталат и метакрилоилоксиэтилфталат; и сложные моноэфиры ненасыщенной двухосновной кислоты, такие как монометилмалеат, моноэтилмалеат, монометилцитраконат и моноэтилцитраконат; и мономер (2), представленный следующей формулой (2):

[Формула 2]

где: R1 - R3 независимо друг от друга являются атомом водорода, атомом хлора или углеводородной группой, имеющей от 1 до 8 атомов углерода, R4 является простой связью, углеводородной группой, имеющей от 1 до 8 атомов углерода, гетероатомом или атомной группой с молекулярной массой 500 или менее, причем эта атомная группа содержит по меньшей мере один гетероатом, выбранный из группы, состоящей из атома кислорода, атома серы, атома азота и атома фосфора, и содержит основную цепь, имеющую от 1 до 20 атомов; а Y1 означает неорганический катион и/или органический катион.

[0082] Мономер (2) соответствует описанному выше в отношении мономера (2) для получения фторсодержащего сополимера. В качестве содержащего полярную группу мономера для получения ПВДФ предпочтительны гидроксиэтилакрилат, 2-гидроксипропилакрилат, акриловая кислота, метакриловая кислота, 2-карбоксиэтилакрилат, 2-карбоксиэтилметакрилат, акрилоилоксиэтилсукцинат, метакрилоилоксиэтилсукцинат, акрилоилоксипропилсукцинат и метакрилоилоксипропилсукцинат.

[0083] Когда проводят реакцию между ПВДФ и соединением, имеющим полярную группу, с целью введения полярной группы в ПВДФ, в качестве имеющего полярную группу соединения могут быть использованы вышеуказанный содержащий полярную группу мономер или силановый или титанатный сшивающий агент, имеющий реагирующую с ПВДФ группу и гидролизуемую группу. Гидролизуемой группой предпочтительно является алкоксигруппа. Когда используют сшивающий агент, он может быть добавлен к ПВДФ посредством реакции между сшивающим агентом и ПВДФ, растворенным или набухшим в растворителе.

[0084] Используемый ПВДФ может быть получен путем частичного отделения от ПВДФ фтороводорода при помощи основания и последующей реакции ПВДФ, подвергнутого частичному отделению фтороводорода, с окислителем. Примеры окислителя включают пероксид водорода, соли гипохлористой кислоты, галогенид палладия, галогенид хрома, перманганаты щелочных металлов, соединения пероксикислот, алкилпероксиды и алкилперсульфаты.

[0085] Для достижения более высокой адгезии между слоем электродной смеси и токоотводом содержание звена ВДФ в ПВДФ предпочтительно составляет от 84,0 до 99,999 мол.%, более предпочтительно 90,0 мол.% или более, еще более предпочтительно 92,0 мол.% или более, особенно предпочтительно 95,0 мол.% или более, а наиболее предпочтительно 97,0 мол.% или более, относительно общего количества мономерных звеньев. Что касается верхнего предела, то его содержание может предпочтительно составлять 99,99 мол.% или менее, более предпочтительно 99,909 мол.% или менее, еще более предпочтительно 99,899 мол.% или менее, еще более предпочтительно 99,70 мол.% или менее, еще более предпочтительно 99,50 мол.% или менее, еще более предпочтительно 99,49 мол.% или менее, а наиболее предпочтительно 99,20 мол.% или менее.

[0086] Средневесовая молекулярная масса (полистирольный эквивалент) ПВДФ предпочтительно составляет от 160000 до 2760000, более предпочтительно 200000 или более, еще более предпочтительно 300000 или более, а более предпочтительно составляет 2530000 или менее, а еще более предпочтительно 2000000 или менее. Средневесовая молекулярная масса может быть измерена методом гельпроникающей хроматографии (ГПХ) с использованием диметилформамида в качестве растворителя.

[0087] Среднечисленная молекулярная масса (полистирольный эквивалент) ПВДФ предпочтительно составляет от 70000 до 1200000, а более предпочтительно 140000 или более, и более предпочтительно составляет 1100000 или менее. Среднечисленная молекулярная масса может быть измерена методом гельпроникающей хроматографии (ГПХ) с использованием диметилформамида в качестве растворителя.

[0088] Температура плавления ПВДФ предпочтительно составляет от 100 до 240°С, более предпочтительно от 130 до 200°С, особенно предпочтительно от 140 до 180°С. Температура плавления может быть измерена с использованием прибора дифференциальной сканирующей калориметрии (ДСК) и определена как температура, при которой на кривой теплоты плавления, получаемой при нагревании со скоростью 10°С/мин, имеется максимум.

[0089] Средний размер частиц ПВДФ предпочтительно составляет 1000 мкм или менее, более предпочтительно 750 мкм или менее, а еще более предпочтительно 350 мкм или менее, и предпочтительно 0,1 мкм или более, а более предпочтительно 0,2 мкм или более, для упрощения растворения или диспергирования ПВДФ в растворителе.

[0090] ПВДФ может быть произведен общеизвестным способом, таким как смешивание ВДФ, вышеуказанного содержащего полярную группу мономера и добавки, такой как инициатор полимеризации и эмульгатор для полимеризации, в установленном порядке для проведения полимеризации в растворе, полимеризации в суспензии или полимеризации в эмульсии.

[0091] Для обеспечения возможности дополнительного снижения увеличения вязкости электродной смеси и возможности формирования слоя электродной смеси с более превосходными адгезией к токоотводу и гибкостью и более устойчивого к упругому возврату, массовое соотношение между фторсодержащим сополимером и ПВДФ (фторсодержащий сополимер/ПВДФ) в композиции для электрохимического устройства по настоящему изобретению предпочтительно составляет от 99/1 до 1/99, более предпочтительно от 95/5 до 3/97, еще более предпочтительно от 90/10 до 5/95, особенно предпочтительно от 70/30 до 7/93, а наиболее предпочтительно от 50/50 до 10/90.

[0092] Композиция для электрохимического устройства по настоящему изобретению помимо фторсодержащего сополимера и ПВДФ может содержать другой полимер в качестве связующего. Примеры другого полимера включают полиметакрилат, полиметилметакрилат, полиакрилонитрил, полиимид, полиамид, полиамидимид, поликарбонат, стирольный каучук и бутадиеновый каучук.

[0093] Содержание связующего в композиции для электрохимического устройства по настоящему изобретению предпочтительно составляет от 0,01 до 10 мас.%, более предпочтительно от 0,2 до 5,0 мас.%, еще более предпочтительно от 0,5 до 3,0 мас.%, а особенно предпочтительно от 0,8 до 2,5 мас.%, относительно массы композиции для того, чтобы композиция для электрохимического устройства имела возможность сохранять свою вязкость на надлежащем уровне, и для достижения сильного связующего действия при формировании слоя электродной смеси. Когда содержание связующего находится в вышеуказанном диапазоне, композиция для электрохимического устройства обладает надлежащим уровнем вязкости, и может быть приготовлена электродная смесь с хорошо диспергированными компонентами без приложения слишком больших сдвиговых усилий. Следовательно, в образующемся слое электродной смеси правильно формируется трехмерная сеть одностенных углеродных нанотрубок, и, кроме этого, может быть достигнута более сильная адгезия между слоем электродной смеси и токоотводом и более высокая гибкость конструкции электрода.

[0094] Оптическая концентрация (оптическая плотность) композиции для электрохимического устройства по настоящему изобретению предпочтительно составляет от 0,3 до 0,7 оптической единицы, более предпочтительно от 0,40 до 0,65 оптической единицы, а еще более предпочтительно от 0,42 до 0,62 оптической единицы. Оптическая концентрация может быть определена путем измерения поглощения света на длине волны 500 нм у раствора, содержащего 0,001 мас.% одностенных углеродных нанотрубок, с использованием кюветы спектрофотометра с длиной оптического пути 10 мм и с использованием раствора НМП в качестве эталонного.

Когда поглощение света на длине волны 500 нм раствора, полученного путем надлежащего разбавления или концентрирования композиции для электрохимического устройства по настоящему изобретению и, таким образом, доведения концентрации одностенных углеродных нанотрубок до 0,001 мас.%, находится в вышеуказанном диапазоне, диспергируемость электродной смеси высока, и электродная смесь может быть приготовлена без приложения слишком больших сдвиговых усилий. Следовательно, в образующемся слое электродной смеси правильно формируется трехмерная сеть одностенных углеродных нанотрубок, и, кроме этого, могут быть гарантированы как адгезия между слоем электродной смеси и токоотводом, так и гибкость конструкции электрода.

[0095] Растворитель

Композиция для электрохимического устройства по настоящему изобретению дополнительно содержит растворитель. В качестве растворителя предпочтителен органический растворитель, примеры которого включают следующие повсеместно используемые низкокипящие органические растворители: азотсодержащие органические растворители, такие как N-метил-2-пирролидон, N,N-диметилацетамид и диметилформамид; кетоновые растворители, такие как ацетон, метилэтилкетон, циклогексанон и метилизобутилкетон; сложноэфирные растворители, такие как этилацетат и бутилацетат; растворители - простые эфиры, такие как тетрагидрофуран и диоксан; β-алкоксипропионамиды, такие как β-метокси-N,N-диметилпропионамид, β-n-бутокси-N,N-диметилпропионамид и β-n-гексилокси-N,N-диметилпропионамид; и смеси этих растворителей. Предпочтительным растворителем является по меньшей мере один, выбранный из группы, состоящей из N,N-диметилформамида, N,N-диметилацетамида, N-метил-2-пирролидона, N-этил-2-пирролидона и β-алкоксипропионамидов с точки зрения простоты нанесения, а более предпочтителен по меньшей мере один, выбранный из группы, состоящей из N-метил-2-пирролидона и N,N-диметилацетамида.

[0096] Вязкость композиции для электрохимического устройства по настоящему изобретению предпочтительно составляет от 5 до 8000 мПа·с, более предпочтительно от 100 до 5000 мПа·с, а еще более предпочтительно от 100 до 2000 мПа·с. Вязкость измеряют при помощи вискозиметра типа В (LV-DV2T производства компании Brookfield) с ротором № SC4-21 при температуре 25°С и скорости вращения 20 об/мин. Когда вязкость композиции для электрохимического устройства по настоящему изобретению находится в вышеуказанном диапазоне, электродная смесь с хорошо диспергированными компонентами может быть приготовлена без приложения слишком больших сдвиговых усилий. Следовательно, в образующемся слое электродной смеси правильно формируется трехмерная сеть одностенных углеродных нанотрубок, и, кроме этого, может быть достигнута как более сильная адгезия между слоем электродной смеси и токоотводом, так и более высокая гибкость конструкции электрода.

[0097] Композиция для электрохимического устройства по настоящему изобретению представляет собой композицию, предназначенную для использования при формировании составляющего элемента электрохимического устройства. Электрохимическое устройство не ограничено и может представлять собой любое устройство, осуществляющее превращение между электрической энергией и химической энергией, и примеры такого устройства включают литий-ионную аккумуляторную батарею, литий-ионный конденсатор, гибридный конденсатор, конденсатор с двойным электрическим слоем и оксидно-электролитический алюминиевый конденсатор. Предпочтительным электрохимическим устройством является литий-ионная аккумуляторная батарея или литий-ионный конденсатор. Примеры составляющего элемента электрохимического устройства включают электрод и сепаратор. В частности, является предпочтительным, чтобы композиция для электрохимического устройства по настоящему изобретению использовалась при формировании электрода литий-ионной аккумуляторной батареи или литий-ионного конденсатора. Например, композиция для электрохимического устройства по настоящему изобретению может быть использована при формировании слоя смеси положительного электрода, слоя смеси отрицательного электрода, электропроводного слоя или адгезионного слоя (подслоя), формируемого между слоем смеси положительного электрода и токоотводом, и электропроводного слоя или адгезионного слоя (подслоя), формируемого между слоем смеси отрицательного электрода и токоотводом. Кроме этого, поскольку использование композиции для электрохимического устройства по настоящему изобретению позволяет получить смесь положительного электрода, устойчивую к увеличению вязкости даже спустя длительное время после приготовления, а также позволяет сформировать слой смеси положительного электрода с низким сопротивлением и сформировать слой смеси положительного электрода с превосходными адгезией к токоотводу и гибкостью и устойчивый к упругому возврату, более предпочтительно использовать эту композицию при формировании положительного электрода литий-ионной аккумуляторной батареи, еще более предпочтительно использовать эту композицию при формировании слоя смеси положительного электрода литий-ионной аккумуляторной батареи. Является предпочтительным, чтобы композиция для электрохимического устройства по настоящему изобретению не содержала активного материала положительного электрода, и эту композицию можно отличить от описываемой далее смеси положительного электрода тем, что композиция не содержит активного материала положительного электрода.

[0098] Композиция для электрохимического устройства по настоящему изобретению может быть приготовлена смешиванием компонентов. Порядок смешивания компонентов не ограничен. Например, композиция для электрохимического устройства может быть приготовлена способом, в котором смешивают одностенные углеродные нанотрубки и растворитель, а затем смешивают полученную дисперсию и связующее.

Для смешивания может быть применено известное перемешивающее устройство. При использовании гомогенизатора может быть легко получена композиция для электрохимического устройства, содержащая равномерно диспергированные в растворителе одностенные углеродные нанотрубки и связующее.

В качестве гомогенизатора может быть использован, например, ротационный гомогенизатор, ультразвуковой гомогенизатор или гомогенизатор высокого давления. Полезная мощность ультразвукового гомогенизатора может составлять от 5 до 50 кВт. Количество энергии, передаваемое ультразвуковым гомогенизатором дисперсии или композиции для электрохимического устройства, может составлять от 0,1 до 1 кВтч на кг дисперсии или композиции для электрохимического устройства. Давление, прикладываемое гомогенизатором высокого давления во время смешивания, может составлять от 100 до 2000 бар. Дисперсия или композиция для электрохимического устройства может быть пропущена через гомогенизатор высокого давления множество раз и может быть пропущена через гомогенизатор высокого давления от 2 до 20 раз.

Композиция для электрохимического устройства по настоящему изобретению может быть приготовлена, например, способом, в котором одностенные углеродные нанотрубки и растворитель смешивают при помощи ультразвукового гомогенизатора, а затем полученную дисперсию и связующее смешивают при помощи гомогенизатора высокого давления. Одностенные углеродные нанотрубки и растворитель могут быть смешаны при помощи ультразвукового гомогенизатора при перемешивании мешалкой.

[0099] Смесь положительного электрода

Смесь положительного электрода по настоящему изобретению включает вышеописанную композицию для электрохимического устройства и активный материал положительного электрода. Так, смесь положительного электрода по настоящему изобретению включает одностенные углеродные нанотрубки, связующее и растворитель, содержащиеся в композиции для электрохимического устройства, и активный материал положительного электрода. Смесь положительного электрода по настоящему изобретению устойчива к увеличению вязкости даже спустя длительное время после приготовления и может быть сформирована в слой смеси положительного электрода с низким сопротивлением, а также в слой смеси положительного электрода с превосходными адгезией к токоотводу и гибкостью и устойчивый к упругому возврату.

[0100] Содержание одностенных углеродных нанотрубок в смеси положительного электрода по настоящему изобретению может составлять от 0,001 до 10 массовых частей, а предпочтительно составляет от 0,001 до 2 массовых частей, более предпочтительно 0,005 массовой части или более, еще более предпочтительно 0,01 массовой части или более, а особенно предпочтительно 0,05 массовой части или более, и более предпочтительно составляет 1,0 массовую часть или менее, более предпочтительно 0,2 массовой части или менее, а особенно предпочтительно 0,1 массовой части или менее, на 100 массовых частей активного материала положительного электрода.

[0101] Содержание связующего в смеси положительного электрода по настоящему изобретению предпочтительно составляет от 0,1 до 5,0 массовых частей, более предпочтительно 0,3 массовой части или более, а еще более предпочтительно 0,5 массовой части или более, и более предпочтительно составляет 3,0 массовой части или менее, а еще более предпочтительно 2,0 массовой части или менее, на 100 массовых частей активного материала положительного электрода. Связующее в смеси положительного электрода по настоящему изобретению может являться любым связующим, содержащим фторсодержащий сополимер, и может состоять из фторсодержащего сополимера и содержать не только фторсодержащий сополимер, но и ПВДФ. Когда связующее содержит фторсодержащий сополимер и ПВДФ, массовое соотношение между фторсодержащим сополимером и ПВДФ (фторсодержащий сополимер/ПВДФ) предпочтительно составляет от 99/1 до 1/99, более предпочтительно от 95/5 до 3/97, еще более предпочтительно от 90/10 до 5/95, особенно предпочтительно от 70/30 до 7/93, а наиболее предпочтительно от 50/50 до 10/90, для обеспечения возможности дополнительного снижения увеличения вязкости смеси положительного электрода и возможности формирования слоя смеси положительного электрода с более превосходными адгезией к токоотводу и гибкостью и более устойчивого к упругому возврату.

[0102] Активный материал положительного электрода

Активный материал положительного электрода не ограничен и может представлять собой любой активный материал положительного электрода, способный электрохимически интеркалировать и деинтеркалировать ионы лития. Предпочтительным в качестве активного материала положительного электрода является материал, содержащий литий и по меньшей мере один переходный металл, и примеры такого материала включают сложный оксид лития-переходного металла и литийсодержащее фосфатное соединение переходного металла.

[0103] В качестве переходного металла в сложном оксиде лития-переходного металла предпочтительны V, Ti, Cr, Mn, Fe, Co, Ni, Cu и т.д., а конкретные примеры сложного оксида лития-переходного металла включают: сложные оксиды лития-кобальта, такие как LiCoO2; сложные оксиды лития-никеля, такие как LiNiO2; сложные оксиды лития-марганца, такие как LiMnO2, LiMn2O4 и Li2MnO3; и сложные оксиды, получаемые в результате замещения части атомов основного переходного металла в этих сложных оксидах лития-переходного металла другими металлами, такими как Al, Ti, V, Cr, Mn, Fe, Co, Li, Ni, Cu, Zn, Mg, Ga, Zr и Si. Примеры замещенных сложных оксидов включают сложные оксиды лития-никеля-марганца, сложные оксиды лития-никеля-кобальта-алюминия, сложные оксиды лития-никеля-кобальта-марганца, сложные оксиды лития-марганца-алюминия и сложные оксиды лития-титана. Конкретные примеры замещенных сложных оксидов включают LiNi0,5Mn0,5O2, LiNi0,85Co0,10Al0,05O2, LiNi0,82Co0,15Al0,03O2, LiNi0,80Co0,15Al0,05O2, LiNi1/3Co1/3Mn1/3O2, LiMn1,8Al0,2O4, LiMn1,5Ni0,5O4 и Li4Ti5O12.

[0104] В качестве переходного металла в литийсодержащем фосфатном соединении переходного металла предпочтительны V, Ti, Cr, Mn, Fe, Co, Ni, Cu и т.д. Конкретные примеры литийсодержащего фосфатного соединения переходного металла включают: фосфаты железа, такие как LiFePO4, Li3Fe2(PO4)3 и LiFeP2O7; фосфаты кобальта, такие как LiCoPO4; и фосфатные соединения переходного металла, получаемые в результате замещения части атомов основного переходного металла в этих литийсодержащих фосфатных соединениях переходного металла другими металлами, такими как Al, Ti, V, Cr, Mn, Fe, Co, Li, Ni, Cu, Zn, Mg, Ga, Zr, Nb и Si.

[0105] Предпочтительными активными материалами положительного электрода являются по меньшей мере один, выбранный из группы, состоящей из сложных оксидов лития-кобальта, сложных оксидов лития-никеля, сложных оксидов лития-марганца, фосфатов железа, сложных оксидов лития-никеля-марганца, сложных оксидов лития-никеля-кобальта-марганца и сложных оксидов лития-никеля-кобальта-алюминия, для обеспечения возможности формирования батареи с превосходными выходной характеристикой, циклической характеристикой и характеристикой хранения при 60°С. Более предпочтительным является по меньшей мере один, выбранный из группы, состоящей из LiCoO2, LiNiO2, LiMn2O4, LiFePO4, LiNi0,33Mn0,33Co0,33O2, LiNi0,5Mn0,3Co0,2O2, LiNi0,82Co0,15Al0,03O2, LiNi0,6Mn0,2Co0,2O2, LiNi0,8Mn0,1Co0,1O2 и LiNi0,90Mn0,05Co0,05O2.

[0106] Активные материалы положительного электрода, являющиеся сложными оксидами, могут быть сложными оксидами лития-никеля и могут представлять собой сложные оксиды лития-никеля, представленные формулой (1): LiyNi1-xMxO2, где x удовлетворяет условию 0,01≤x≤0,5, y удовлетворяет условию 0,9≤y≤1,2, а M – атом металла, отличный от Ni. Активный материал положительного электрода, содержащий Ni в такой большой пропорции, выгоден с точки зрения увеличения емкости аккумуляторной батареи. Даже когда смесь положительного электрода по настоящему изобретению содержит активный материал положительного электрода, содержащий Ni в большой пропорции, она устойчива к увеличению вязкости и может быть сформирована в слой смеси положительного электрода с низким сопротивлением, а также в слой смеси положительного электрода с превосходными адгезией к токоотводу и гибкостью и устойчивый к упругому возврату.

[0107] В формуле (1) х является числом, удовлетворяющим условию 0,01≤x≤0,5. Чтобы сделать возможным получение аккумуляторной батареи с большей емкостью, х предпочтительно удовлетворяет условию 0,05≤x≤0,4, а более предпочтительно удовлетворяет условию 0,10≤x≤0,3.

[0108] Примеры атома металла М в формуле (1) включают V, Ti, Cr, Mn, Fe, Co, Cu, Al, Zn, Mg, Ga, Zr и Si. Предпочтительными в качестве атома металла М являются переходные металлы, такие как V, Ti, Cr, Mn, Fe, Co и Cu, или сочетания любого из этих переходных металлов с любым другим металлом, таким как Al, Ti, V, Cr, Mn, Fe, Co, Cu, Zn, Mg, Ga, Zr или Si.

[0109] В качестве сложных оксидов лития-никеля, представленных формулой (1), предпочтителен по меньшей мере один, выбранный из группы, состоящей из LiNi0,82Co0,15Al0,03O2, LiNi0,6Mn0,2Co0,2O2, LiNi0,8Mn0,1Co0,1O2 и LiNi0,90Mn0,05Co0,05O2, и более предпочтителен по меньшей мере один, выбранный из группы, состоящей из LiNi0,82Co0,15Al0,03O2 и LiNi0,8Mn0,1Co0,1O2.

[0110] Сложный оксид лития-никеля, представленный формулой (1), может быть использован в сочетании иным активным материалом положительного электрода. Конкретные примеры иного активного материала положительного электрода включают LiCoO2, LiMnO2, LiMn2O4, Li2MnO3, LiMn1,8Al0,2O4, Li4Ti5O12, LiFePO4, Li3Fe2(PO4)3, LiFeP2O7, LiCoPO4, Li1,2Fe0,4Mn0,4O2, LiNiO2 и LiNi0,5Mn0,3Co0,2O2.

[0111] Используемый активный материал положительного электрода может представлять собой материал, образованный из активного материала положительного электрода в качестве подложки и другого материала, отличающегося по составу от активного материала положительного электрода и нанесенного на поверхность активного материала положительного электрода. Примеры нанесенного на поверхность материала включают: оксиды, такие как оксид алюминия, оксид кремния, оксид титана, оксид циркония, оксид магния, оксид кальция, оксид бора, оксид сурьмы и оксид висмута; соли серной кислоты, такие как сульфат лития, сульфат натрия, сульфат калия, сульфат магния, сульфат кальция и сульфат алюминия; и соли угольной кислоты, такие как карбонат лития, карбонат кальция и карбонат магния.

[0112] Такой нанесенный на поверхность материал может быть нанесен на поверхность активного материала положительного электрода любым способом, таким как: растворение или суспендирование подлежащего нанесению материала в растворителе, пропитка активного материала положительного электрода полученным раствором или суспензией и сушка пропитанного активного материала положительного электрода; растворение или суспендирование прекурсора наносимого на поверхность материала в растворителе, пропитка активного материала положительного электрода полученным раствором или суспензией и затем вызывание реакции таким методом, как, например, нагревание; и добавление подлежащего нанесению материала к прекурсору активного материала положительного электрода и совместное прокаливание подлежащего нанесению материала и прекурсора активного материала положительного электрода.

[0113] Массовое количество наносимого на поверхность материала относительно активного материала положительного электрода предпочтительно составляет 0,1 миллионной доли (млн-1) или более, более предпочтительно 1 млн-1 или более, а еще более предпочтительно 10 млн-1 или более, и предпочтительно составляет 20% или менее, более предпочтительно 10% или менее, а еще более предпочтительно 5% или менее. Присутствие наносимого на поверхность материала может препятствовать реакции окисления раствора неводного электролита на поверхности активного материала положительного электрода и увеличивать срок службы батареи. Если количество наносимого материала слишком мало, не может быть получен достаточный эффект его присутствия, тогда как если количество наносимого материала слишком велико, материал может мешать входу и выходу ионов лития, вызывая увеличение сопротивления.

[0114] Форма частиц, используемых в качестве активного материала положительного электрода, может быть формой обычно используемых частиц, например, кускообразной формой, многоугольной формой, сферической формой, эллипсоидальной формой, пластинчатой формой, игольчатой формой или столбчатой формой. Особенно предпочтительны частицы, составленные из вторичных частиц, образованных путем агрегирования первичных частиц, при этом вторичные частицы являются сферическими или эллипсоидальными. Электрохимический элемент обычно претерпевает набухание и усадку активного материала в электроде при зарядке и разряде, а значит, из-за вызываемых набуханием и усадкой напряжений вероятно появление дефектов, таких как разламывание активного материала и размыкание токопроводящего пути. Следовательно, активный материал, составленный из вторичных частиц, образованных путем агрегирования первичных частиц, более предпочтителен, чем активный материал, состоящий из отдельных первичных частиц, для уменьшения вызываемых набуханием и усадкой напряжений и предотвращения появления дефектов. Кроме этого, сферические или эллипсоидальные частиц предпочтительны потому, что формирование этих частиц в электрод приводит к более низкой степени ориентации электрода, а значит, и меньшим набуханию и усадке электрода при заряде и разряде, чем формирование в электрод ориентированных по оси частиц, таких как пластинчатые частицы, и потому, что сферические или эллипсоидальные частицы более однородно перемешиваются с электропроводной добавкой при изготовлении электрода.

[0115] Насыпная плотность активного материала положительного электрода обычно составляет 1,3 г/см3 или более, предпочтительно 1,5 г/см3 или более, более предпочтительно 1,6 г/см3 или более, а наиболее предпочтительно 1,7 г/см3 или более. Если насыпная плотность активного материала положительного электрода меньше нижнего предела, то возрастает количество диспергирующей среды, необходимое для формирования слоя смеси положительного электрода, а также увеличиваются необходимые количества электропроводной добавки и связующего, что может приводить к ограниченной степени заполнения слоя смеси положительного электрода активным материалом положительного электрода, а значит, и к ограниченной емкости батареи. Использование активного материала положительного электрода с высокой насыпной плотностью позволяет проводить формирование высокоплотного слоя смеси положительного электрода. Более высокая насыпная плотность является в целом предпочтительной, поэтому верхний предел насыпной плотности специально не указывается. Однако, если насыпная плотность слишком большая, то может быть ограничена скорость диффузии ионов лития в слое смеси положительного электрода посредством раствора неводного электролита, поэтому вероятно ухудшение нагрузочной характеристики. Таким образом, насыпная плотность обычно составляет 2,5 г/см3 или менее, а предпочтительно 2,4 г/см3 или менее.

[0116] Насыпную плотность активного материала положительного электрода определяют следующим образом: образец пропускают через сито с размером отверстий 300 мкм и засыпают в насыпную ячейку на 20 см3, заполняя ее объем, затем используют измеритель плотности порошка (например, Tap Denser производства компании Seishin Enterprise Co., Ltd.) для выполнения 1000 встряхиваний при длине хода 10 мм и определяют плотность образца по объему и весу образца, и определенное таким образом значение плотности принимают за насыпную плотность.

[0117] Медианный диаметр d50 частиц активного материала положительного электрода (размер вторичных частиц, когда частицы представляют собой вторичные частицы, образованные в результате агрегирования первичных частиц) обычно составляет 0,1 мкм или более, предпочтительно 0,5 мкм или более, более предпочтительно 1 мкм или более, а наиболее предпочтительно 3 мкм или более, и обычно составляет 20 мкм или менее, предпочтительно 18 мкм или менее, более предпочтительно 16 мкм или менее, а наиболее предпочтительно 15 мкм или менее. Если медианный диаметр d50 меньше нижнего предела, не может быть получен продукт с высокой объемной плотностью. Если медианный диаметр d50 больше верхнего предела, могут возникнуть следующие проблемы: диффузия лития в частицах занимает много времени, а, следовательно, ухудшаются эксплуатационные характеристики батареи; и при изготовлении положительного электрода батареи, а именно, когда активный материал положительного электрода, электропроводную добавку и связующее смешивают в растворителе и наносят полученную суспензию тонкой пленкой, суспензия вязкая. Два или более разных активных материалов положительного электрода с разным медианным диаметром d50 могут быть смешаны с целью дополнительного увеличения степени заполнения изготавливаемого положительного электрода.

[0118] Медианный диаметр d50 в настоящем изобретении может быть измерен при помощи известного прибора для измерения распределения частиц по размерам методом дифракции/рассеяния лазерного излучения. Когда в качестве анализатора распределения частиц по размерам используют LA-920 производства компании HORIBA, LTD., в качестве диспергирующей среды для измерения используют 0,1 мас.% водный раствор гексаметафосфата натрия, частицы диспергируют в этом растворе путем ультразвуковой обработки в течении 5 минут, после чего проводят измерение при показателе преломления, установленном на 1,24.