Настоящее изобретение касается способа получения пастообразного состава, содержащего проводящие углеродные наполнители, по меньшей мере одно полимерное связующее, по меньшей мере один растворитель и по меньшей мере один полимерный диспергатор, отличный от связующего. Равным образом, оно касается пасты, которая может быть получена таким образом, а также ее применений, в частности, для изготовления электродов Li-ионных батарей и суперконденсаторов.

ИЗВЕСТНЫЙ УРОВЕНЬ ТЕХНИКИ

Li-ионная батарея содержит по меньшей мере один отрицательный электрод, или анод, соединенный с коллектором тока из меди, положительный электрод, или катод, соединенный с коллектором тока из алюминия, сепаратор и электролит. Электролит состоит из соли лития, обычно, гексафторфосфата лития, смешанной с растворителем, который представляет собой смесь органических карбонатов, выбранных с целью оптимизации транспорта и диссоциации ионов. Высокая диэлектрическая постоянная способствует диссоциации ионов и, следовательно, числу свободных ионов в данном объеме, тогда как низкая вязкость способствует диффузии ионов, которая играет существенную роль, в числе других параметров, в скоростях заряда и разряда электрохимической системы.

В свою очередь, электроды содержат, обычно, по меньшей мере один коллектор тока, на который нанесен композиционный материал, который образован: материалом, называемым активным, так как он обладает электрохимической активностью по отношению к литию, полимером, который играет роль связующего и который, обычно, представляет собой сополимер винилиденфторида для положительного электрода, и связующими на водной основе типа карбоксиметилцеллюлозы или бутадиен-стирольных латексов для отрицательного электрода плюс добавкой с электронной проводимостью, которая представляет собой, обычно, газовую сажу Super P или ацетиленовую сажу, и, возможно, поверхностно-активным веществом.

Во время заряда литий внедряется в активный материал отрицательного электрода (анода), и его концентрация в растворителе поддерживается постоянной за счет высвобождения эквивалентного количества из активного материала положительного электрода (катода). Внедрение в отрицательный электрод выражается в восстановлении лития, и, следовательно, надо подавать к этому электроду через внешнюю цепь электроны, исходящие из положительного электрода. При разряде имеют место обратные реакции.

В предыдущих исследованиях было показано, что замена газовой сажи или ацетиленовой сажи углеродными нанотрубками (УНТ) (NTC) или даже добавление УНТ к таким проводящим добавкам предоставляет многочисленные преимущества: увеличение удельной электропроводности, лучшее объединение вокруг частиц активного материала, хорошие присущие механические свойства, способность образовывать электрическую сеть, лучше связанную в массе электрода и между металлическим коллектором и активным материалом, хорошее сохранение способности к циклической работе в композиционном материале электрода и.т.д.

Введение УНТ в составы материалов, образующих электроды, тем не менее, представляет также некоторые неудобства, которые требуют преодоления.

Итак, когда диспергирование УНТ осуществляют непосредственно в жидких составах (главным образом на основе органических растворителей), содействуют сильному увеличению вязкости дисперсии и низкой стабильности такой дисперсии. Чтобы преодолеть это неудобство, прибегают к использованию шариковых мельниц, дробилок и смесителей с высоким напряжением сдвига. Однако, содержание УНТ, которое может быть введено в жидкие составы, остается ограниченным 1-2%. Эти трудности сдерживают практическое применение УНТ в составах материалов, образующих электроды, по причине агрегации УНТ вследствие их очень переплетенной структуры.

Кроме того, с токсикологической точки зрения УНТ находятся обычно в форме агломерированных зерен порошка, средние размеры которых составляют порядка нескольких сотен микрон. Различия в размерах, форме и физических свойствах приводят к тому, что токсикологические характеристики порошков УНТ еще недостаточно известны. Это относится также к другим проводящим углеродным наполнителям, таким как газовая сажа или углеродные нановолокна. Таким образом, будет предпочтительным иметь возможность работать с проводящими углеродными наполнителями в форме, более простой в обращении.

В этом отношении документ US 2004/0160156 описывает способ получения электрода для батареи, исходя из маточной смеси в форме гранул, состоящих из УНТ и смолы, служащей связующим, к которой добавляют суспензию активного материала электрода.

В этом документе смола присутствует в маточной смеси в большом количестве, так как УНТ присутствуют в содержаниях, изменяющихся в интервале от 5 до 20 масс.ч. на 100 масс.ч. смолы. Это значительное содержание связующего является проблематичным для разработчика материалов для электродов, который желает использовать «универсальные» маточные смеси в заданных составах без порождения ограничений состава, в частности, без ограничения выбора связующего, используемого в этих составах. Кроме того, присутствие значительного количества связующего в составе электропроводящей краски уменьшает содержание активного материала электрода, которое может быть использовано, и, следовательно, общую емкость батареи.

Чтобы устранить эти проблемы, фирма-заявитель предлагает маточную смесь в виде агломерированного твердого вещества, содержащего: от 15 до 40 мас.% УНТ, по меньшей мере один растворитель и от 1 до 40 мас.% по меньшей мере одного полимерного связующего (WO 2011/117530). В то же время, в документе ЕР 2081244 описана жидкая дисперсия на основе УНТ, растворителя и связующего, которая предназначена для распыления на слой активного материала электрода.

Тем не менее, фирме-заявителю представляется, что решения, предложенные в этих документах, тоже являются несовершенными в том смысле, что они не всегда позволяют избежать устойчивости агрегатов УНТ в этих составах, так что часть УНТ не используется оптимальным образом для улучшения удельной электропроводности электрода, полученного, исходя из этих составов.

Со своей стороны, документ US 2011/171364 предлагает другое решение для уменьшения количества связующего в составах электропроводящих красок. В нем описана паста на основе агломератов УНТ, смешанных с диспергатором, таким как поливинилпирролидон или ПВП (PVP), водным или органическим растворителем и, возможно, со связующим, присутствие которого является дополнительным. Способ изготовления этой пасты включает в себя стадию, представляемую как критическая, измельчения (или обработки ультразвуком) переплетенных скоплений УНТ, имеющих средний диаметр около 100 мкм, полученных методом каталитического разложения углеводородов в псевдоожиженном слое. Эта стадия позволяет получить агрегаты УНТ с размером меньше 10 мкм по меньшей мере в одном направлении, то есть со степенью дисперсности по шкале Хегмана (Hegman) больше 7. Измельчение может быть осуществлено до или после смешивания УНТ с диспергатором, растворителем и, возможно, связующим. Паста этого типа доступна, в частности, в продаже от фирмы С NANO под коммерческим названием LB® 100.

Решение, предложенное в этом документе, обладает тем неудобством, что использует способ изготовления, содержащий стадию измельчения, предпочтительно, распылением, которая может представлять опасности загрязнения окружающей среды и даже опасности для здоровья. Кроме того, полученная паста имеет вязкость по меньшей мере 5000 сП, которая в некоторых случаях может приводить к затруднениям диспергирования.

В документе US 2011/0171371 описано получение электрода Li-ионной батареи, содержащего состав на основе углеродных нанотрубок. Характеристики электрода улучшены за счет увеличения содержания активного материала электрода при уменьшении содержания связующего, присутствующего в составе. С этой целью, чтобы облегчить диспергирование углеродных нанотрубок в составе с низким содержанием связующего, этот документ рекомендует уменьшить размер агломератов УНТ, в частности, при помощи струйной мельницы.

Остается желательным иметь в своем распоряжении способ изготовления пасты на основе проводящих углеродных наполнителей, в частности УНТ, который был бы прост в применении и более безопасен для окружающей среды, чем способ, описанный в US 2011/171364. Равным образом, существует потребность иметь в своем распоряжении пасту на основе таких наполнителей, в которой они эффективно и стабильно диспергированы, то есть такую, в которой с течением времени не происходило бы расслоение между растворителем и твердыми компонентами пасты, при этом указанная паста, имела бы, кроме того, достаточно низкую вязкость, чтобы иметь возможность быть легко диспергированной в различных растворителях и полимерных матрицах, какими бы ни были используемый смеситель и используемые условия смешения.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Эта потребность удовлетворена, согласно настоящему изобретению, применением смешивающего устройства для получения состава, содержащего проводящие углеродные наполнители, растворитель и связующее, и применением диспергатора, такого как ПВП, в этом составе.

Точнее, настоящее изобретение, согласно первому аспекту, касается способа получения пастообразного состава на основе проводящих углеродных наполнителей, включающего в себя:

(i) введение в смеситель, затем смешивание проводящих углеродных наполнителей, по меньшей мере одного полимерного связующего, по меньшей мере одного растворителя и по меньшей мере одного полимерного диспергатора, отличного от указанного связующего, выбранного среди поливинилпирролидона, полифенилацетилена, полиметафениленвинилидена, полипиррола, полипарафениленбензобисоксазола, поливинилового спирта и их смесей, с образованием маточной смеси, содержащей от 15 до 40 мас.% проводящих углеродных наполнителей и от 20 до 85% растворителя, и в которой массовое отношение полимерного связующего к проводящим углеродным наполнителям находится в интервале от 0,04 до 0,4, и массовое отношение полимерного диспергатора к проводящим углеродным наполнителям находится в интервале от 0,1 до 1, включая граничные значения;

(ii) экструдирование указанной маточной смеси в форме твердого вещества;

(iii) разбавление указанной маточной смеси в растворителе, идентичном растворителю или отличающемся от растворителя стадии (i), с получением пастообразного состава.

Изобретение касается также, согласно второму аспекту, пастообразного состава, который может быть получен согласно этому способу.

Кроме того, оно касается, согласно третьему аспекту, применения указанного пастообразного состава для получения тонких пленок, краски или проводящих покрытий, в частности, при изготовлении электродов Li-ионных батарей или суперконденсаторов; или получения проводящих композиционных материалов.

Способ согласно настоящему изобретению позволяет производить удобные в обращении проводящие углеродные наполнители для применений в жидкой фазе, эффективно диспергируя их в среде, содержащей растворитель и связующее, приспособленной, в частности, для изготовления электрода, не прибегая к стадии, включающей в себя измельчение (в частности, в шариковой мельнице или распылением), обработку ультразвуком или пропускание через систему ротор-статор проводящих углеродных наполнителей, и без применения поверхностно-активного вещества.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Компоненты, применяемые на первой стадии способа согласно изобретению, теперь будут описаны более подробно.

Проводящие углеродные наполнители

В продолжение этого описания в целях простоты термином «проводящий углеродный наполнитель» называют наполнитель, содержащий по меньшей мере один элемент из группы, образованной из углеродных нанотрубок, углеродных нановолокон, газовой сажи и графена, или их смесь в любых пропорциях.

Углеродные нанотрубки могут быть одностенного, двухстенного или многостенного типа. Двухстенные нанотрубки могут быть получены, в частности, как описано Флэхотом с соавторами (FLAHAUT et al.) в Chem. Corn. (2003), 1442. Многостенные нанотрубки, в свою очередь, могут быть получены как описано в документе WO 03/02456. Согласно изобретению, предпочитают многостенные углеродные нанотрубки, полученные методом химического осаждения из паровой фазы (или CVD), каталитическим разложением источника углерода (предпочтительно, растительного происхождения), таким, как описано, в частности, в заявке ЕР 1980530 фирмы-заявителя.

Обычно, нанотрубки имеют средний диаметр, изменяющийся в интервале от 0,1 до 100 нм, предпочтительно от 0,4 до 50 нм, лучше от 1 до 30 нм, даже от 10 до 15 нм, и, благоприятно, длину от 0,1 до 10 мкм. Их отношение длина/диаметр составляет, предпочтительно, 10 и, чаще всего, больше 100. Их удельная поверхность, например, находится в интервале от 100 до 300 м2/г, благоприятно, от 200 до 300 м2/г, и их кажущаяся плотность может, в частности, находиться в интервале от 0,05 до 0,5 г/см3, более предпочтительно от 0,1 до 0,2 г/см3. Многостенные нанотрубки могут, например, содержать от 5 до 15 слоев (или стенок), более предпочтительно от 7 до 10 слоев. Эти нанотрубки могут быть обработанными или необработанными.

Пример необработанных углеродных нанотрубок, в частности, доступен в продаже от фирмы ARKEMA под коммерческим названием Graphistrength® C100.

Эти нанотрубки могут быть очищены и/или обработаны (например, окислены) и/или функционализованы перед их применением в способе согласно изобретению.

Очистка нанотрубок может быть осуществлена промывкой раствором серной кислоты таким образом, чтобы удалить возможные остаточные минеральные и металлические примеси, как, например, железо, происходящее из способа их получения. Массовое отношение нанотрубок к серной кислоте может, в частности, находиться в интервале от 1:2 до 1:3. Операция очистки, кроме того, может быть осуществлена при температуре, изменяющейся в интервале от 90 до 120°С, например, в течение времени от 5 до 10 часов. Предпочтительно, после этой операции могут следовать стадии промывки водой и сушки очищенных нанотрубок. В варианте, углеродные нанотрубки могут быть очищены термообработкой при высокой температуре, типично, выше 1000°С.

Окисление нанотрубок предпочтительно осуществляют, приводя их в контакт с раствором гипохлорита натрия, содержащим от 0,5 до 15 мас.% NaOCl, предпочтительно от 1 до 10 мас.% NaOCl, например, в массовом отношении нанотрубок к гипохлориту натрия, изменяющемся в интервале от 1:0,1 до 1:1. Предпочтительно, окисление осуществляют при температуре меньше 60°С, предпочтительно, при комнатной температуре в течение времени, изменяющегося от нескольких минут до 24 часов. После этой операции окисления, предпочтительно, могут следовать стадии фильтрования и/или центрифугирования, промывки и сушки окисленных нанотрубок.

Функционализация нанотрубок может быть осуществлена прививкой реакционноспособных звеньев, таких как виниловые мономеры, на поверхность нанотрубок. Материал, образующий нанотрубки, используют в качестве инициатора радикальной полимеризации после того, как он был подвергнут термообработке при температуре более 900°С в безводной среде, лишенной кислорода, которая предназначена для удаления кислородсодержащих групп с его поверхности. Таким образом можно полимеризовать метилметакрилат или гидроксиэтилметакрилат на поверхности углеродных нанотрубок с целью облегчения, в частности, их диспергирования в ПВДФ (PVDF).

В настоящем изобретении можно использовать необработанные нанотрубки, то есть нанотрубки, которые не подвергались ни окислению, ни очистке, ни функционализации и никакой другой химической и/или термической обработке. В варианте, можно использовать очищенные нанотрубки, в частности, термообработкой при высокой температуре. Кроме того, предпочитают, чтобы углеродные нанотрубки не были бы измельчены.

Углеродные нановолокна представляют собой, как углеродные нанотрубки, нановолокна, полученные химическим осаждением из паровой фазы (CVD), исходя из углеродного источника, который разлагается на катализаторе, содержащем переходный металл (Fe, Ni, Co, Cu), в присутствии водорода при температурах от 500 до 1200°С. Однако, эти два углеродных наполнителя отличаются по их структуре (I. MARTIN-GULLON et al., Carbon 44 (2006) 1572-1580). В самом деле, углеродные нанотрубки образованы одним или несколькими слоями графена, концентрически обернутыми вокруг оси волокна с образованием цилиндра, имеющего диаметр от 10 до 100 нм. Напротив, углеродные нановолокна состоят из более или менее организованных графитовых зон (или турбослоистых упаковок), плоскости которых наклонены под разными углами по отношению к оси волокна. Эти упаковки могут принимать форму пластин, ребер рыбы или уложенных в стопку чашечек с образованием структур, имеющих диаметр, изменяющийся, обычно, в интервале от 100 нм до 500 нм и даже больше. С другой стороны, газовая сажа представляет собой коллоидный углеродный материал, промышленно получаемый в результате неполного сгорания тяжелых нефтяных продуктов, которая находится в форме углеродных сфер и агрегатов этих сфер, размеры которых находятся, обычно, в интервале от 10 до 1000 нм.

Предпочитают использовать углеродные нановолокна, имеющие диаметр от 100 до 200 нм, например, около 150 нм (VGCF® от SHOWA DENKO), и, предпочтительно, длину от 100 до 200 мкм.

Графеном называют плоский слой графита, изолированный и индивидуализированный, но также, более широко, группу, содержащую от одного до нескольких десятков слоев и имеющую плоскую или более или менее волнистую структуру. Это определение охватывает, следовательно, FLG (Few Layer Graphene или слабо упакованный графен), NGP (наноразмерные графеновые пластинки (Nanosized Graphene Plates) или пластинки графена нанометрового размера), CNS (Carbone NanoSheets или нанослои графена), GNR (Graphene NanoRibbons или графеновые наноленты). Зато этот термин исключает углеродные нанотрубки и нановолокна, которые, соответственно, образованы коаксиальной намоткой одного или нескольких слоев графена и турбослоистой укладкой в стопки этих слоев.

С другой стороны, предпочитают, чтобы графен, используемый согласно изобретению, не был подвергнут дополнительной стадии химического окисления или функционализации.

Графен, используемый согласно изобретению, получают, предпочтительно, химическим осаждением из паровой фазы, или CVD, предпочтительно, согласно способу, использующему порошкообразный катализатор на основе смешанного оксида. Он находится, отличительным образом, в форме частиц толщиной меньше 50 нм, предпочтительно меньше 15 нм, более предпочтительно меньше 5 нм, и боковыми размерами меньше микрона, предпочтительно от 10 нм до менее 1000 нм, более предпочтительно от 50 до 600 нм, даже от 100 до 400 нм. Каждая из этих частиц содержит, обычно, от 1 до 50 слоев, предпочтительно от 1 до 20 слоев, более предпочтительно от 1 до 10 слоев и даже от 1 до 5 слоев, которые могут быть отделены одни от других в форме независимых слоев, например, во время обработки ультразвуком.

Согласно предпочтительной форме осуществления изобретения, проводящие углеродные наполнители включают в себя углеродные нанотрубки, предпочтительно, многостенные нанотрубки, полученные методом химического осаждения из паровой фазы, и, возможно, углеродные нановолокна и/или газовую сажу и/или графен.

Проводящие углеродные наполнители составляют от 15 до 40 мас.%, предпочтительно от 20 до 35 мас.% по отношению к массе маточной смеси.

Полимерное связующее

Полимерное связующее, используемое в настоящем изобретении, выбрано, предпочтительно, из группы, образованной полисахаридами, модифицированными полисахаридами, простыми полиэфирами, сложными полиэфирами, акриловыми полимерами, поликарбонатами, полиаминами, полиамидами, полиакриламидами полиуретанами, полиэпоксидами, полифосфазенами, полисульфонами, галогенсодержащими полимерами, натуральными каучуками функционализованными или нефункционализованными эластомерами, в частности, эластомерами на основе стирола, бутадиена и/или изопрена, и их смесями. Эти полимерные связующие могут быть использованы в твердой форме, или в форме раствора, или жидкой дисперсии (типа латекса), или в форме сверхкритического раствора.

Предпочтительно, для использования при изготовлении электрода, полимерное связующее выбирают из группы, образованной галогенсодержащими полимерами, и еще более предпочтительно, среди фторсодержащих полимеров, определяемых, в частности, следующим образом:

(i) фторсодержащие полимеры, содержащие по меньшей мере 50% мол. по меньшей мере одного мономера формулы (I):

в которой X1, X2 и Х3 обозначают, независимо, атом водорода или галогена (в частности, фтор или хлор), такие как поливинилиденфторид (ПВДФ) (PVDF), предпочтительно, в форме α, политрифторэтилен (PVF3), политетрафторэтилен (ПТФЭ) (PTFE), сополимеры винилиденфторида или с гексафторпропиленом (ГФП) (HFP), или трифторэтиленом (VF3), или тетрафторэтиленом (ТФЭ) (TFE), или хлортрифторэтиленом (ХТФЭ) (CTFE), сополимеры фторэтилена с пропиленом (ФЭП) (FEP), сополимеры этилена или с фторэтиленпропиленом. (ФЭП) (FEP), или с тетрафторэтиленом (TFE), или с хлортрифторэтиленом (ХТФЭ) (CTFE);

(ii) фторсодержащие полимеры, содержащие по меньшей мере 50% мол. по меньшей мере одного мономера формулы (II):

в которой R обозначает пергалогенированный алкильный радикал (в частности, перфторированный), такие как простой перфторпропилвиниловый эфир (ППВЭ) (PPVE), простой перфторэтилвиниловый эфир (ПЭВЭ) (PEVE) и сополимеры этилена с простым перфторметилвиниловым эфиром (ПМВЭ) (PMVE),

предпочтительно, ПВДФ (PVDF).

Когда оно предназначено для интегрирования в составы в водной среде, маточная смесь согласно изобретению содержит, благоприятно, в качестве связующего по меньшей мере один модифицированный полисахарид, в частности, карбоксиметилцеллюлозу. Она может находиться в форме водного раствора, или в твердой форме, или в форме жидкой дисперсии.

Полимерное связующее может составлять от 1 до 15 мас.%, предпочтительно от 2 до 10 мас.% по отношению к массе маточной смеси. Массовое отношение полимерного связующего к проводящим углеродным наполнителям находится в интервале от 0,04 до 0,4, и предпочитают, кроме того, чтобы оно находилось в интервале от 0,05 до 0,12, включая крайние значения.

Полимерный диспергатор

Полимерный диспергатор, используемый в смеси согласно изобретению, представляет собой полимер, выбранный из поливинилпирролидона или ПВП (PVP), полифенилацетилена или ПФА (РРА), полиметафениленвинилидена или ПмФВД (PmPV), полипиррола или ППи (PPy), полипарафениленбензобисоксазола или ПБО (РВО), поливинилового спирта или ПВС (PVA) и их смесей. Предпочитают использовать ПВП.

Полимерный диспергатор может составлять от 1 до 40 мас.%, предпочтительно от 2 до 10 мас.% по отношению к массе маточной смеси. Массовое отношение полимерного диспергатора к проводящим углеродным наполнителям находится в интервале от 0,1 до 1, включая крайние значения, и, кроме того, предпочитают, чтобы оно находилось в интервале от 0,25 до 0,8, включая крайние значения.

Растворитель

Растворители, используемые на стадии (i) и на стадии (iii), могут быть выбраны среди органического растворителя, или воды, или их смесей в любых соотношениях. Среди органических растворителей можно назвать N-метилпирролидон (N-МП) (NMP), диметилсульфоксид (ДМСО) (DMSO), диметилформамид (ДМФ) (DMF), кетоны, ацетаты, фураны, алкилкарбонаты, спирты и их смеси. N-МП, ДМСО и ДМФ являются предпочтительными для использования в настоящем изобретении, при этом N-МП является особенно предпочтительным.

Количество растворителя, присутствующего в маточной смеси, находится в интервале от 20 до 85 мас.%, более предпочтительно от 50 до 75 мас.%, лучше от 60 до 75 мас.%, включая крайние значения, по отношению к общей массе маточной смеси.

Разумеется, при выборе содержаний различных компонентов, описанных выше, будут наблюдать за тем, чтобы совокупность компонентов маточной смеси составляла 100 мас.%

На первой стадии способа согласно изобретению проводящие углеродные наполнители, полимерное связующее, полимерный диспергатор и растворитель вводят и затем смешивают в смесителе.

В качестве смесителя предпочитают использовать устройство для компаундирования. Устройства для компаундирования хорошо известны специалистам в данной области и содержат, обычно, приспособления для подачи, в частности, по меньшей мере один загрузочный бункер для порошкообразных материалов и/или по меньшей мере один нагнетающий насос для жидких материалов;

средства смешивания с высоким напряжением сдвига, например, прямоточный или противоточный двухшнековый экструдер или смеситель комбинированного действия, содержащий обычно червяк, расположенный в горячей печи (трубе); выпускную головку, которая придает форму выходящему материалу; и средства охлаждения материала воздухом или при помощи водяного контура. Материал находится обычно в форме прутка, непрерывно выходящего из устройства, который может быть разрезан или превращен в гранулированную форму. Другие формы могут быть, тем не менее, получены, приспосабливая фильеру желаемой формы на выходную фильеру.

Примерами смесителей комбинированного действия, которые могут быть использованы согласно изобретению, являются смеситель комбинированного действия BUSS® MDK 46 и смеситель комбинированного действия серии BUSS® MKS или MX, поставляемые в продажу фирмой BUSS AG, которые все состоят из вала с винтом, снабженным лопатками, расположенного в горячей печи, возможно, состоящей из нескольких частей, внутренняя стенка которой снабжена зубьями для перемешивания, приспособленными для взаимодействия с лопатками, чтобы подвергнуть перемешиваемый материал напряжению сдвига. Вал приводят во вращение и придают ему колебательное движение в осевом направлении при помощи мотора. Эти смесители комбинированного действия могут быть снабжены системой изготовления гранулированного продукта, приспособленной, например, к их выходному отверстию, которая может состоять из шнека и приспособления для гранулирования.

Смесители комбинированного действия, используемые согласно изобретению, имеют, предпочтительно, отношение винта L/D, изменяющееся в интервале от 7 до 22, например, от 10 до 20, благоприятно, от 11, в то время как прямоточные экструдеры имеют, предпочтительно, отношение L/D, изменяющееся в интервале от 15 до 56, например, от 20 до 50.

Предпочтительный способ реализации стадии (i) заключается в осуществлении смешивания смеси при помощи прямоточного или противоточного двухшнекового экструдера или, более предпочтительно, при помощи смесителя комбинированного действия (в частности, типа BUSS®), содержащего ротор, снабженный лопатками, приспособленными для взаимодействия с зубьями, смонтированными на статоре, при этом указанный смеситель комбинированного действия, предпочтительно, снабжен шнеком и устройством для гранулирования. Смешение может быть осуществлено при температуре, находящейся в интервале от 20°С до 90°С, предпочтительно от 60 до 80°С, включая крайние значения.

Компоненты маточной смеси могут быть введены в смеситель по отдельности или в форме предварительной смеси из двух, по меньшей мере, из этих компонентов. В частности, порошок полимерного связующего перед введением в смеситель может быть предварительно растворен в растворителе. В варианте, проводящие углеродные наполнители, полимерное связующее и полимерный диспергатор могут быть введены в загрузочный бункер смесителя по отдельности или в форме предварительной смеси, тогда как растворитель инжектируют в жидкой форме в первую зону смесителя комбинированного действия.

В конце этой стадии маточную смесь экструдируют в твердой форме, затем, возможно, режут, в частности, в форме гранул. Стадия гранулирования, исходя из маточной смеси, может быть также предусмотрена между стадиями (ii) и (iii) способа согласно изобретению.

Маточную смесь затем разжижают в растворителе, идентичном растворителю или отличающемся от растворителя стадии (i), с получением пастообразного состава. Эта стадия (iii) может быть, предпочтительно, осуществлена в смесителе, таком как смеситель, используемый на стадии (i), или, как вариант, в другом устройстве для перемешивания, таком как дефлокулятор. Степень разбавления на стадии (iii), то есть массовое отношение растворителя к маточной смеси, может находиться в интервале от 2:1 до 10:1, предпочтительно от 3:1 до 5:1.

Подразумевается, что описанный выше способ содержит другие предварительные, промежуточные или последующие стадии, такие, что они не оказывают отрицательного воздействия на получение желаемого пастообразного состава. В частности, он может содержать одну или несколько стадий добавления одной или нескольких органических или неорганических добавок. Тем не менее, предпочитают, чтобы этот способ не содержал никакой стадии измельчения проводящих углеродных наполнителей, обработки проводящих углеродных наполнителей ультразвуком или пропускания проводящих углеродных наполнителей через устройство ротор/статор и/или добавления поверхностно-активного(ых) вещества(в).

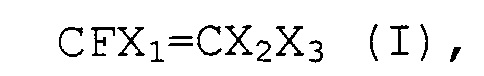

Пастообразный состав, полученный таким образом, имеет более или менее значительную вязкость сообразно рассматриваемым применениям, изменяющуюся от консистенции жидкости до консистенции пасты типа гудрона. Она может также находиться в интервале от 200 до 1000 мПа⋅с, например, в интервале, приблизительно, от 400 до 600 мПа⋅с, при этом вязкость измеряют при помощи вискозиметра Лами (Lamy), модель Rheomat RM100, снабженного системой измерения DIN22 и управляемого программным средством накопления данных VISCO-RM Soft, согласно следующему протоколу: вводили 20 мл пасты в измерительный цилиндр, который затем соединяли с подвижным элементом на приборе. Снимали затем кривую вязкости, заставляя изменяться градиент в интервале от 1,2 до 1032 с-1 при температуре 23°С, затем восстанавливали вязкость, соответствующую градиенту 100 с-1 (см. фиг. 1).

Этот пастообразный состав отличается, в частности, от твердого вещества в той мере, что невозможно измерить его модуль Юнга при комнатной температуре и что его температура размягчения меньше комнатной температуры.

Пастообразный состав, полученный согласно изобретению, содержит, благоприятно, от 0,5 до 20 мас.%, предпочтительно от 1 до 15 мас.%, лучше от 4 до 7 мас.% проводящих углеродных наполнителей.

Он может быть использован в различных применениях таким как есть, или после разбавления в растворителе, таком как растворитель, применяемый на стадии (i) и/или (iii). Эта паста может быть использована, в частности, для получения тонких пленок, красок или проводящих покрытий, в частности, для изготовления электродов Li-ионных батарей или суперконденсаторов; или для получения проводящих композиционных материалов, вводя ее, например, в полимерную матрицу на основе полиуретана; или при изготовлении красок, смазок или текстильных изделий.

Способ получения электрода, исходя из пастообразного состава согласно изобретению, может включать в себя следующие стадии:

a) приготовление раствора растворением по меньшей мере одного первого полимерного связующего в по меньшей мере одном первом растворителе;

b) возможно, добавление активного материала электрода к указанному раствору;

c) смешивание продукта, полученного на стадии b), с пастообразным составом согласно изобретению, содержащим второе полимерное связующее/ второй растворитель и, возможно, третий растворитель, возможно, разбавленным в растворителе для разбавления, с получением состава для нанесения покрытия;

d) возможно, добавление активного материала электрода к продукту стадии (с);

e) нанесение указанного состава для нанесения покрытия на подложку с образованием пленки;

f) сушку указанной пленки,

при этом включена по меньшей мере одна из стадий (b) и (d).

В этом способе второй растворитель обозначает растворитель, используемый при изготовлении маточной смеси, и третий растворитель обозначает растворитель, используемый при изготовлении пастообразного состава, исходя из маточной смеси. Подразумевается, что первый, второй и третий растворители, а также растворитель, используемый для разбавления, могут быть одинаковыми или могут отличаться одни от других, и выбраны в перечне, упомянутом перед этим. Предпочитают, чтобы все они были идентичными. Также, первое связующее может быть идентичным второму связующему или отличным от него. Равным образом, предпочитают, чтобы они были идентичными.

В этом способе мешалки типа «флокулятор» являются предпочтительными для осуществления стадии (а). На стадиях (b) и (d) активный материал электрода может быть диспергирован при перемешивании в форме порошка в смеси, полученной на стадии (а) или (с), соответственно.

Этот активный материал электрода может быть выбран из группы, включающей в себя:

i) оксиды переходных металлов со структурой шпинели типа LiM2O4, где М обозначает атом металла, содержащие по меньшей мере один из атомов металлов, выбранный из группы, образованной Mn, Fe, Co, Ni, Cu, Mg, Zn, V, Ca, Sr, Ba, Ti, Al, Si, В и Мо, причем указанные оксиды содержат, предпочтительно, по меньшей мере один атом Mn и/или Ni;

ii) оксиды переходных металлов со слоистой структурой типа LiMO2, где М обозначает атом металла, содержащие по меньшей мере один из атомов металлов, выбранный из группы, образованной Mn, Fe, Co, Ni, Cu, Mg, Zn, V, Ca, Sr, Ba, Ti, Al, Si, В и Мо, причем указанные оксиды содержат, предпочтительно, по меньшей мере один атом из атомов, выбранный из группы, образованной Mn, Со и Ni;

iii) оксиды с полианионной решеткой типа LiMy(XOz)n, где:

- М обозначает атом металла, содержащие по меньшей мере один из атомов металлов, выбранный из группы, образованной Mn, Fe, Со, Ni, Cu, Mg, Zn, V, Ca, Sr, Ba, Ti, Al, Si, В и Мо, и

- Х обозначает один из атомов, выбранный из группы, образованной Р, Si, Ge, S и As,

предпочтительно, LiFePO4,

iv) оксиды на основе ванадия,

v) графит,

vi) титанаты.

Активные материалы электродов i)-iv) выгодно приспособлены для получения катодов и являются предпочтительными согласно изобретению, тогда как активные материалы электродов v) и vi) выгодно приспособлены для получения анодов.

Дисперсию первого связующего смешивают с пастообразным составом согласно изобретению на стадии (с). Это смешивание может быть осуществлено при помощи любых механических средств, если только они позволяют получить однородную дисперсию. Предпочитают, согласно изобретению, чтобы смешивание на стадии (с) осуществлялось при помощи смесителя типа «флокулятор».

На стадии (е) пленка, полученная, исходя из суспензии, полученной на стадии (с) или (d), может быть нанесена на подложку любым подходящим способом, например, экструзией, поливом (tape casting), пропиткой или распылением (spray drying) с последующей стадией сушки (стадия (f)).

Подложка может, в частности, представлять собой коллектор тока. Получают таким образом электрод.

Содержания различных компонентов, используемых в способе, описанном выше, подбирают таким образом, чтобы полученная пленка содержала, предпочтительно, от 1 до 2 мас.% проводящих углеродных наполнителей.

Благодаря способу согласно изобретению можно, в частности, распределить углеродные нанотрубки таким образом, что они образуют сетку вокруг частиц активного материала и играют, таким образом, одновременно, роль проводящей добавки, но также механического усилителя, важного для аккомодации к объемным изменениям во время стадий заряда-разряда. С другой стороны, они обеспечивают распределение на частицах активного материала электронов и, с другой стороны, вследствие их длины и их гибкости, они образуют электрические мостики между частицами активного материала, которые смещаются вследствие их изменения объема. Когда их используют одних, обычные проводящие добавки (углерод SP, ацетиленовая сажа и графит) с их более высоким коэффициентом формы являются менее эффективными для обеспечения усиления во время циклического транспорта электронов от коллектора тока. В самом деле, с этим типом проводящих добавок электрические пути образуются суперпозицией зерен, и контакты между ними легко прерываются вследствие объемного расширения частиц активного материала.

Изобретение будет теперь проиллюстрировано следующими примерами, которые не имеют целью ограничить объем патентной охраны изобретения, определенный пунктами формулы изобретения. В этих примерах делают ссылки на прилагаемые фигуры, среди которых:

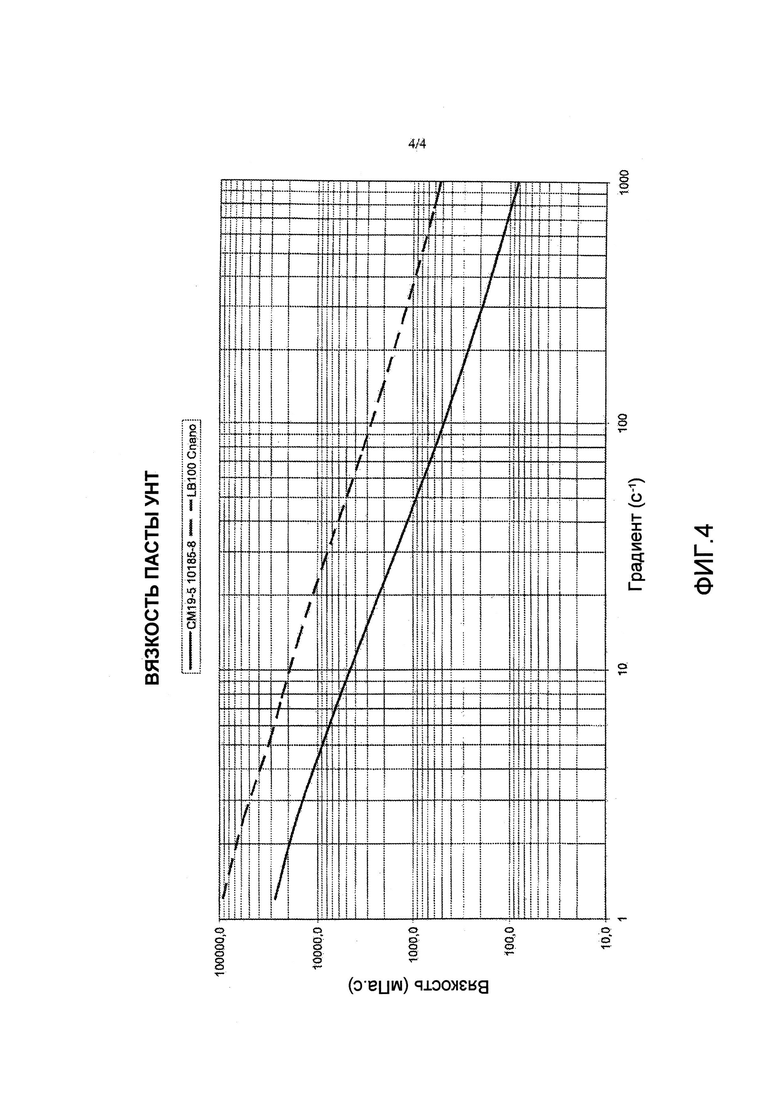

- фиг. 1 иллюстрирует кривую вязкости пасты согласно изобретению в зависимости от напряжения сдвига,

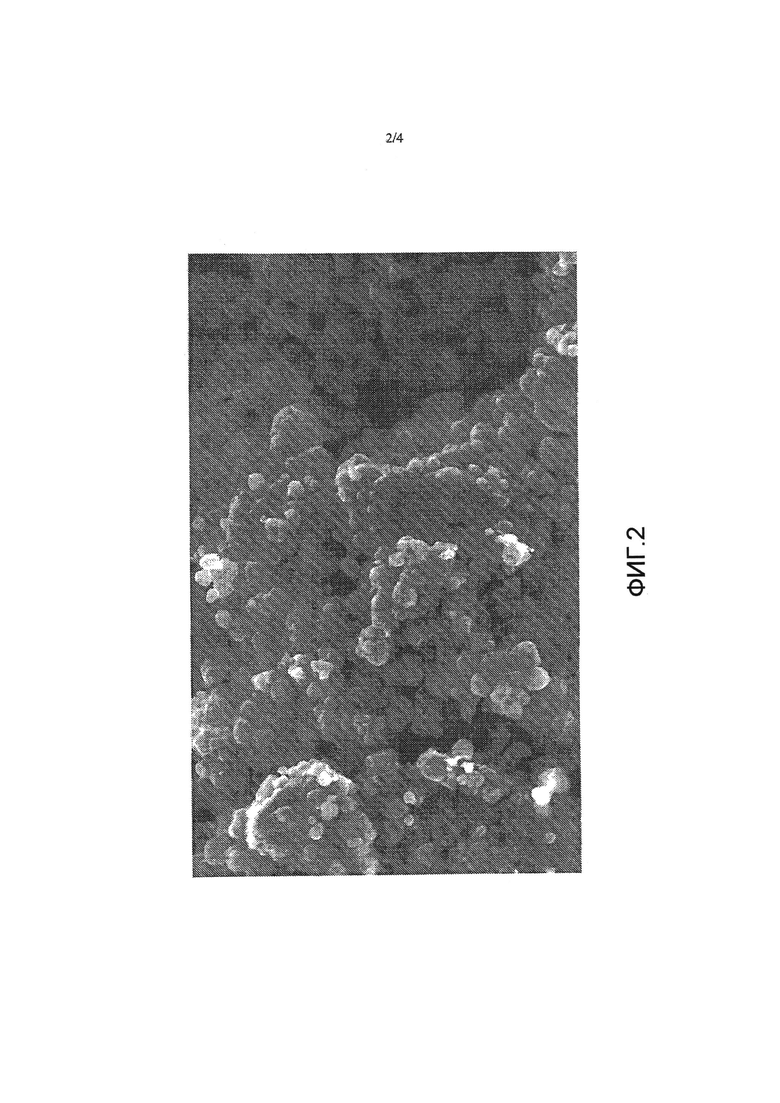

- фиг. 2 представляет собой снимок СЭМ (увеличение: 50000 раз), показывающий дисперсию УНТ, полученную, исходя из пасты согласно изобретению, вокруг частиц LiFePO4/C,

- фиг. 3 представляет собой снимок СЭМ (увеличение: 50000 раз), показывающий дисперсию УНТ, полученную, исходя из пасты, свободной от диспергатора, вокруг частиц LiFePO4/C, и

фиг. 4 иллюстрирует кривые вязкости пасты согласно изобретению и коммерческой пасты в зависимости от напряжения сдвига.

ПРИМЕРЫ

Пример 1: Получение пастообразного состава согласно изобретению

УНТ (Graphistrength® C100 от фирмы ARKEMA) вводили в первый загрузочный бункер смесителя комбинированного действия BUSS® MDK 46 (L/D=11), снабженного захватывающим шнеком и устройством для гранулирования. Поливинилиденфторид ПВДФ (Kynar® HSV 900 от фирмы ARKEMA) и поливинилпирролидон (ПВП) дозированно загружали в тот же самый бункер в форме порошка. N-метилпирролидон инжектировали в форме жидкости при 50°С в 1-ую зону смесителя комбинированного действия. Заданные условия температуры и расхода внутри смесителя комбинированного действия были следующими: зона 1: 80°С; зона 2: 80°С; винт: 60°С; расход: 15 кг/ч.

На выходе из ко-смесителя получали твердую маточную смесь, содержащую: 25 мас.% УНТ, 2 мас.% ПВДФ, 7 мас.% ПВП и 66 мас.% N-МП.

Резку с получением гранулированных материалов осуществляли в сухом состоянии на выходе из фильеры.

Гранулированные материалы вводили в первую зону смесителя комбинированного действия и в ту же самую зону инжектировали дополнительное количество N-МП из расчета 80 мас.% N-МП на 20 мас.% гранулированного материала. Профиль температуры и расход были неизменными. На выходе из захватывающего экструдера получали гомогенную пасту, которую собирали непосредственно в металлические бочки.

Паста имела следующий состав: 5 мас.% УНТ, 0,4 мас.% ПВДФ, 1,4 мас.% ПВП и 93,2 мас.% N-МП.

После 2 месяцев хранения не констатировали ни изменения вязкости, ни явления расслаивания (отсутствие плавающей сверху жидкости).

Углеродные нанотрубки этой пасты наблюдали:

- с одной стороны, методом сканирующей электронной микроскопии (СЭМ) (МЕВ) после 10-кратного (×10) разбавления пасты и последующего выпаривания N-МП, и

- с другой стороны, методом гранулометрического анализа при помощи гранулометра MALVERN после сильного разбавления (×100000) пасты.

Эти наблюдения показали, что углеродные нанотрубки были хорошо диспергированными и что они образовывали агрегаты от 3 до 10 мкм, смешанные с индивидуальными нанотрубками, длина которых составляла от 0,2 до 1 мкм.

Пример 2: Использование пастообразного состава для изготовления электрода

Стадия а): Готовили пастообразную композицию как описано в примере 1, за исключением того, что она содержала 5 мас.% УНТ, 1 мас.% ПВП, 0,8 мас.% ПВДФ и 93,2 мас.% N-МП. Вливали 40 г этого состава в 85,6 г N-МП и смешивали при помощи мешалки - дефлокулятора диаметром 50 мм при 850 об/мин в течение 1 ч. Полученный раствор обозначали «Premix NTC».

Стадия b): Готовили 12%-ный раствор ПВДФ (Kynar® HSV 900 от фирмы ARKEMA) в N-МП при помощи мешалки типа флокулятора в течение 4 часов при 50°С.

Стадия с): Диспергировали 30,9 г раствора ПВДФ в «Premix NTC» при 1100 об/мин в течение 5 минут.

Стадия d): Порошок LiFePO4/C (ЛФП) (LFP) (квалификации 2 В от Prayon) в количестве 93,6 г постепенно диспергировали в предыдущей дисперсии, поддерживая скорость перемешивания 1100 об/мин. Увеличение вязкости среды позволяло затем увеличить скорость перемешивания вплоть до 1700 об/мин. Эту скорость перемешивания сохраняли в течение одного часа.

Состав краски в сухом материале был следующим: 2 мас.% УНТ; 4 мас.% ПВДФ, 0,4% масс ПВП и 93,6 мас.% LiFePO4/C, с содержанием сухого вещества 40% в растворителе N-МП.

Стадия е): При помощи фильмографа типа Sheen и регулируемого аппликатора BYK-Gardner на листе алюминия толщиной 25 мкм получали пленку толщиной 200 мкм.

Стадия f): Пленку, полученную на стадии е), сушили при 55°С в течение 4 ч в вентилируемом шкафу, затем прессовали под давлением 200 бар с получением конечной толщины активного материала около 60 мкм.

Наблюдения методом СЭМ (MEV) (см. фиг. 2) показали, что УНТ хорошо диспергированы вокруг микрометрических частиц LiFePO4/C. Кроме того, удельная электропроводность полученного электрода была равна 2,8 мкСм/см.

Пример 3 (сравнительный): Анализ пасты УНТ без диспергатора

Исходя из пасты, полученной как описано в примере 1, но не содержащей ПВП, получали, согласно способу, описанному в примере 2, пленку, содержащую 2 мас.% УНТ, 4 мас.% ПВДФ и 94 мас.% LiFePO4/C, с содержанием сухих веществ 40% в N-МП.

Эту пленку наблюдали методом СЭМ. Как следует из фиг. 3, УНТ находятся в форме агрегатов, не диспергированных вокруг микрометрических частиц LiFePO4/C, что выражается в значительном уменьшении удельной электропроводности, которая устанавливается на 0,05 мкСм/см, по отношению к удельной электропроводности, измеренной в примере 2.

Оказалось, таким образом, что ПВП, хотя и использованный в небольшом количестве в примере 2, определенно вносит свой вклад в хорошее диспергирование УНТ. Он позволяет, кроме того, получить лучшую удельную проводимость.

Пример 4 (сравнительный): Анализ коммерческой пасты УНТ

Пасту УНТ, поставляемую в продажу фирмой С NANO под коммерческим названием LB100®, сравнивали с пастой, полученной способом согласно изобретению, таким как описанный в примере 1. Согласно техническому паспорту, продукт LB100 содержит от 1 до 5% УНТ, от 0,2 до 1,25% диспергатора и от 93 до 98% N-МП.

Для этого обе пасты подвергали измерению вязкости при помощи вискозиметра Lamy модель Rheomat RM100, снабженного измерительной системой DIN22 и управляемого программным средством накопления данных VISCO-RM Soft, согласно следующему протоколу: вводили 20 мл пасты в измерительный цилиндр, который затем соединяли с подвижным элементом на приборе. Затем снимали кривую вязкости, заставляя изменяться градиент в интервале от 1,2 до 1032 с-1 при температуре 23°С.

Как следует из фиг. 4, при напряжении сдвига 100 с-1 вязкость пасты согласно изобретению составляет приблизительно 500 мПа⋅с, тогда как для коммерческой пасты она равна приблизительно 3000 мПа⋅с.

Таким образом, оказалось, что паста, полученная способом согласно изобретению, является более текучей и, следовательно, более удобной в обращении, чем коммерческая паста.

Настоящее изобретение касается пастообразного состава, содержащего проводящие углеродные наполнители, способа получения ее, а также применения ее для получения тонких проводящих пленок, красок или покрытий, в частности для изготовления Li-ионных батарей или суперконденсаторов, или для получения проводящих композиционных материалов. Пастообразный состав содержит проводящий углеродный наполнитель, по меньшей мере одно полимерное связующее, по меньшей мере один растворитель и по меньшей мере один полимерный диспергатор, отличный от связующего. Способ получения пастообразного состава включает получение маточной смеси в форме твердого вещества, экструдирование маточной смеси, разбавление маточной смеси в растворителе. Пастообразный состав имеет вязкость в интервале от 200 до 1000 мПа·с, измеренную при градиенте 100 с-1. Получаемая паста является более текучей, не расслаивается и является более удобной для указанного применения ее. 3 н. и 9 з.п. ф-лы, 4 ил., 4 пр.

1. Способ получения пастообразного состава на основе проводящих углеродных наполнителей, включающий:

(i) введение в смеситель, затем смешивание проводящих углеродных наполнителей, по меньшей мере одного полимерного связующего, по меньшей мере одного растворителя и по меньшей мере одного полимерного диспергатора, отличного от указанного связующего, выбранного из поливинилпирролидона, полифенилацетилена, полиметафениленвинилидена, полипиррола, полипарафениленбензобисоксазола, поливинилового спирта и их смесей, с образованием маточной смеси, содержащей от 15 до 40 мас.% проводящих углеродных наполнителей и от 20 до 85% растворителя, и в которой массовое отношение полимерного связующего к проводящим углеродным наполнителям находится в интервале от 0,04 до 0,4, и массовое отношение полимерного диспергатора к проводящим углеродным наполнителям находится в интервале от 0,1 до 1, включая граничные значения;

(ii) экструдирование указанной маточной смеси в форме твердого вещества;

(iii) разбавление указанной маточной смеси в растворителе, идентичном растворителю или отличающемся от растворителя стадии (i), с получением пастообразного состава;

где пастообразный состав имеет вязкость, находящуюся в интервале от 200 до 1000 мПа⋅с, измеренную при градиенте 100 с-1 и при температуре 23°C.

2. Способ по п. 1, отличающийся тем, что проводящие углеродные наполнители включают углеродные нанотрубки, углеродные нановолокна, газовую сажу, или графен, или их смесь в любых соотношениях, предпочтительно многостенные углеродные нанотрубки, полученные методом химического осаждения из паровой фазы, и, возможно, углеродные нановолокна, и/или газовую сажу, и/или графен.

3. Способ по любому из пп. 1 и 2, отличающийся тем, что указанное полимерное связующее выбрано из группы, образованной полисахаридами, модифицированными полисахаридами, простыми полиэфирами, сложными полиэфирами, акриловыми полимерами, поликарбонатами, полиаминами, полиамидами, полиакриламидами, полиуретанами, полиэпоксидами, полифосфазенами, полисульфонами, галогенсодержащими полимерами, натуральными каучуками, функционализованными или нефункционализованными эластомерами, в частности эластомерами на основе стирола, бутадиена и/или изопрена, и их смесями.

4. Способ по п. 3, отличающийся тем, что полимерное связующее выбрано из группы, образованной фторсодержащими полимерами, такими как:

(i) фторсодержащие полимеры, содержащие по меньшей мере 50 мол.% по меньшей мере одного мономера формулы (I):

в которой X1, X2 и X3 обозначают, независимо, атом водорода или галогена (в частности, фтор или хлор), такие как поливинилиденфторид (ПВДФ), предпочтительно, в форме а, политрифторэтилен (PVF3), политетрафторэтилен (ПТФЭ) (PTFE), сополимеры винилиденфторида или с гексафторпропиленом (ГФП), или трифторэтиленом (VF3), или тетрафторэтиленом (ТФЭ), или хлортрифторэтиленом (ХТФЭ), сополимеры фторэтилена с пропиленом (ФЭП), сополимеры этилена или с фторэтиленпропиленом (ФЭП), или с тетрафторэтиленом (ТФЭ), или с хлортрифторэтиленом (ХТФЭ);

(ii) фторсодержащие полимеры, содержащие по меньшей мере 50 мол.% по меньшей мере одного мономера формулы (II):

в которой R обозначает пергалогенированный алкильный радикал (в частности, перфторированный), такой как простой перфторпропилвиниловый эфир (ППВЭ), простой перфторэтилвиниловый эфир (ПЭВЭ) и сополимеры этилена с простым перфторметилвиниловым эфиром (ПМВЭ), предпочтительно ПВДФ.

5. Способ по любому из пп. 1-4, отличающийся тем, что указанный растворитель представляет собой N-метилпирролидон, диметилсульфоксид или диметилформамид, предпочтительно N-метилпирролидон.

6. Способ по любому из пп. 1-5, отличающийся тем, что полимерный диспергатор представляет собой поливинилпирролидон.

7. Способ по любому из пп. 1-6, отличающийся тем, что смеситель представляет собой устройство для компаундирования, выбранное из прямоточного или противоточного двухшнекового экструдера и смесителя комбинированного действия, содержащего ротор, снабженный лопатками, приспособленными для взаимодействия с зубьями, смонтированными на статоре.

8. Способ по любому из пп. 1-7, отличающийся тем, что стадия гранулирования, исходя из маточной смеси, может быть также включена между стадиями (ii) и (iii).

9. Способ по любому из пп. 1-8, отличающийся тем, что стадию (iii) осуществляют в смесителе.

10. Способ по любому из пп. 1-9, отличающийся тем, что степень разбавления на стадии (iii) находится в интервале от 2:1 до 10:1, предпочтительно от 3:1 до 5:1.

11. Пастообразный состав, полученный способом согласно любому из пп. 1-10, отличающийся тем, что он имеет вязкость, находящуюся в интервале от 200 до 1000 мПа⋅с, предпочтительно от 400 до 600 мПа⋅с, измеренную при градиенте 100 с-1.

12. Применение пастообразного состава по п. 11 для получения тонких проводящих пленок, проводящих красок или проводящих покрытий, в частности, для изготовления электродов Li-ионных батарей или суперконденсаторов; или для получения проводящих композиционных материалов.

| US20110171364 A1 14.07.2011 | |||

| WO2011117530 A1 29.09.2011 | |||

| US2011171371 A1 14.07.2011 | |||

| US2007224106 A1 27.09.2007 | |||

| УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА И ЛИТИЙ-ИОННЫЙ АККУМУЛЯТОР | 2005 |

|

RU2282919C1 |

| US20070078215 A1 05.04.2007. | |||

Авторы

Даты

2017-02-27—Публикация

2012-11-19—Подача