Областью применения предлагаемого изобретения является производство интегральных микросхем и полупроводниковых приборов, изготавливаемых методом литографии.

Известны способы визуального контроля кристаллов интегральных микросхем, заключающиеся в ориентации кристаллов рабочей поверхностью вверх, осмотре под металлургическим стереомикроскопом в светлом и темном поле внешнего вида кристаллов по критериям внешнего вида, отбраковке кристаллов, не соответствующих критериям внешнего вида, и передаче годных кристаллов для дальнейшей обработки (см., например, Стандарт США MIL-STD-883 Department of Defense Test Method Standard, Microcircuits // Santa Cruz Institute for Particle Physics (SCIPP): [сайт]. - 2002. - URL: http://scipp.ucsc.edu/groups/fermi/electronics/mil-std883.pdf [дата обращения 15.06.2022], или OCT 11 073.013-2008 «Микросхемы интегральные. Методы испытаний. Методы визуального контроля. Часть 4» // EastBond. Микросварочное оборудование: [сайт]. - 2022. - URL: https://eastbond.ru/wp-content/uploads/2021/06/OST-l1-073.013-2008.-IMS.-Metody-ispytanij-vizualnyj-kontrol.-Chast-4.pdf [дата обращения 15.06.2022]).

Увеличение металлографического стереомикроскопа зависит от степени интеграции микросхемы: если проектная норма (минимальный размер элементов микросхемы) составляет 3 мкм, то для визуального контроля кристаллов интегральных микросхем достаточно увеличения 120×, если же проектная норма составляет 1 мкм, то необходимо увеличение 250×. Применение металлографического стереомикроскопа обусловлено тем, что такие микроскопы имеют вертикальное освещение (светлое поле), которое позволяет контролировать разброс толщины полупрозрачных и прозрачных слоев микросхемы: оксида кремния, нитрида кремния, поликристаллического кремния.

Метод визуального контроля кристаллов интегральных микросхем предназначен для контроля кристаллов и оснований полупроводниковых микросхем, включая кристаллы третьей и выше степеней интеграции с металлизацией, защищенной и не защищенной диэлектрической пленкой, и контроля качества сборки микросхем. Визуальный контроль внешнего вида кристаллов на пластине и (или) после операции разделения пластин на кристаллы проводят под микроскопом с кратностью увеличения 80×, 100×, 200× при прямом освещении объекта. Дефекты металлизации допускается проверять в темном поле микроскопа.

Критерии отбраковки микросхем, имеющих внутренний свободный объем, без защиты кристаллов полимерными материалами:

- трещины на краю кристалла, направленные к металлизации или активной области схемы;

- сколы, касающиеся металлизации;

- расслоение кристалла;

- металлизация со следами электроразрушения (выгорание металлизации на р-п переходе транзистора, диода, расплавление и выгорание алюминия, коррозия алюминиевой пленки с образованием продуктов химических реакций, характеризующаяся понижением рельефа или вспучиванием защитной пленки), отслоение металлизации.

Все требования стандартов относительно качества окисла должны относиться в равной мере к любым другим пассивирующим материалам, используемым при изготовлении микросхем.

Темное поле металлографического стереомикроскопа позволяет контролировать качество металлизации. Стереомикроскопы позволяют визуально определить отслоение слоев микросхемы, например, слоя металлизации. Для контроля внешнего вида интегральных микросхем производится отбор операторов по цветоощущению, одинаковому зрению обоих глаз, внимательности и расстоянию между глазами, соответствующему расстоянию между окулярами микроскопа.

При подобном визуальном контроле количество ошибок, как правило, составляет 3-5%, поэтому для исключения ошибок дополнительно проводится контроль 10% годных кристаллов из партии другим оператором (линейным контролером отдела качества). Кроме того, кристаллы интегральных микросхем, находящиеся в кассете, могут оказаться перевернутыми, что приводит к задержкам в контроле и снижению производительности труда.

Наиболее близким из известных является широко применяющийся в промышленности способ визуального контроля кристаллов интегральных микросхем, заключающийся в ориентации кристаллов рабочей поверхностью вверх, осмотре под металлургическим стереомикроскопом в светлом и темном поле внешнего вида кристаллов по критериям внешнего вида, отбраковке кристаллов, не соответствующих критериям внешнего вида, (см., например, используемую в промышленности технологическую карту ЮФ0.734.819 ТК12). Ориентация кристаллов рабочей поверхностью вверх исключает задержки в контроле.

Недостатком данного способа визуального контроля кристаллов интегральных микросхем, как и в предыдущем случае, являются ошибки при визуальном контроле, которые объясняются снижением внимательности и усталостью оператора.

Техническим результатом предлагаемого изобретения является повышение достоверности визуального контроля и производительности труда.

Указанный технический результат достигается тем, что в отличие от известных способов визуального контроля кристаллов интегральных микросхем, заключающихся в ориентации кристаллов рабочей поверхностью вверх, осмотре под металлургическим стереомикроскопом в светлом и темном поле внешнего вида кристаллов по критериям внешнего вида, отбраковке кристаллов, не соответствующих критериям внешнего вида, в предлагаемом способе кристаллы предварительно ориентируют таким образом, чтобы длинная ось кристалла была параллельна линии, соединяющей центры окуляров металлургического стереомикроскопа, а изображения области кристалла с наименьшими размерами и наибольшей плотностью элементов находились справа внизу от оператора

В предлагаемом способе кристаллы предварительно ориентируют таким образом, чтобы длинная ось кристалла была параллельна линии, соединяющей центры окуляров металлургического стереомикроскопа. Поскольку зона наилучшего зрения человека при наблюдении в окуляры стереомикроскопа имеет соотношение длины к ширине 3,5:2, то контролируемый кристалл полностью попадает в зону наилучшего зрения оператора, что повышает достоверность визуального контроля.

Установлено, что в процессе визуального контроля кристаллов интегральных микросхем взгляд оператора движется от верхнего левого угла кристалла в правый нижний угол, а затем в центр, правый же верхний и левый нижний края кристалла пропускает. Несмотря на то, что взгляд оператора падает прежде всего в левый верхний угол кристалла, эта область долго и внимательно не рассматривается. Взгляд оператора движется дальше, чтобы охватить весь остальной кристалл. Области в правом нижнем углу кристалла или чуть выше правого нижнего угла по направлению к середине кристалла оператором уделяется больше внимания, следовательно, в данной области следует размещать области кристалла с наибольшей плотностью элементов топологии, поскольку маловероятно, что взгляд оператора снова вернется в левый верхний угол кристалла. Таким образом, взгляд оператора движется по кристаллу, начиная с левого верхнего угла кристалла в правый нижний по его диагонали. Когда же взгляд оператора проходит диагональ в обратном направлении (справа налево), то его движение замедляется.

Сущность изобретения поясняется фигурами.

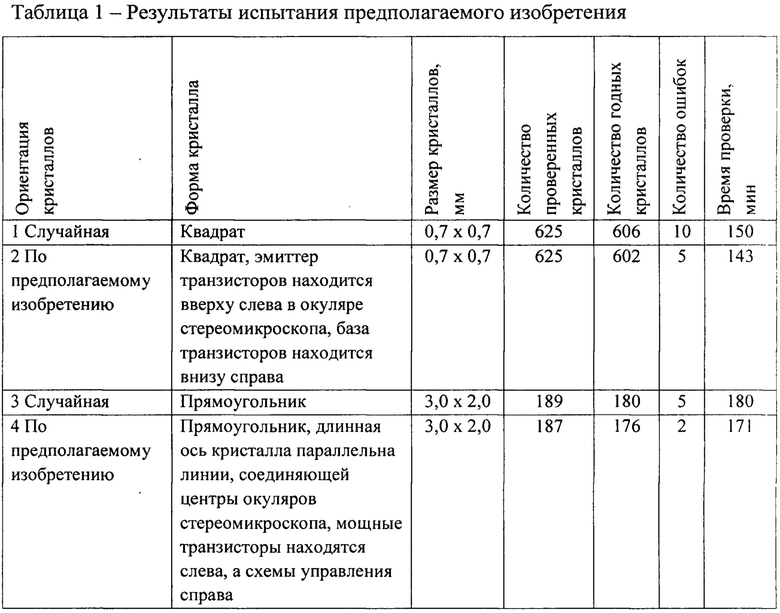

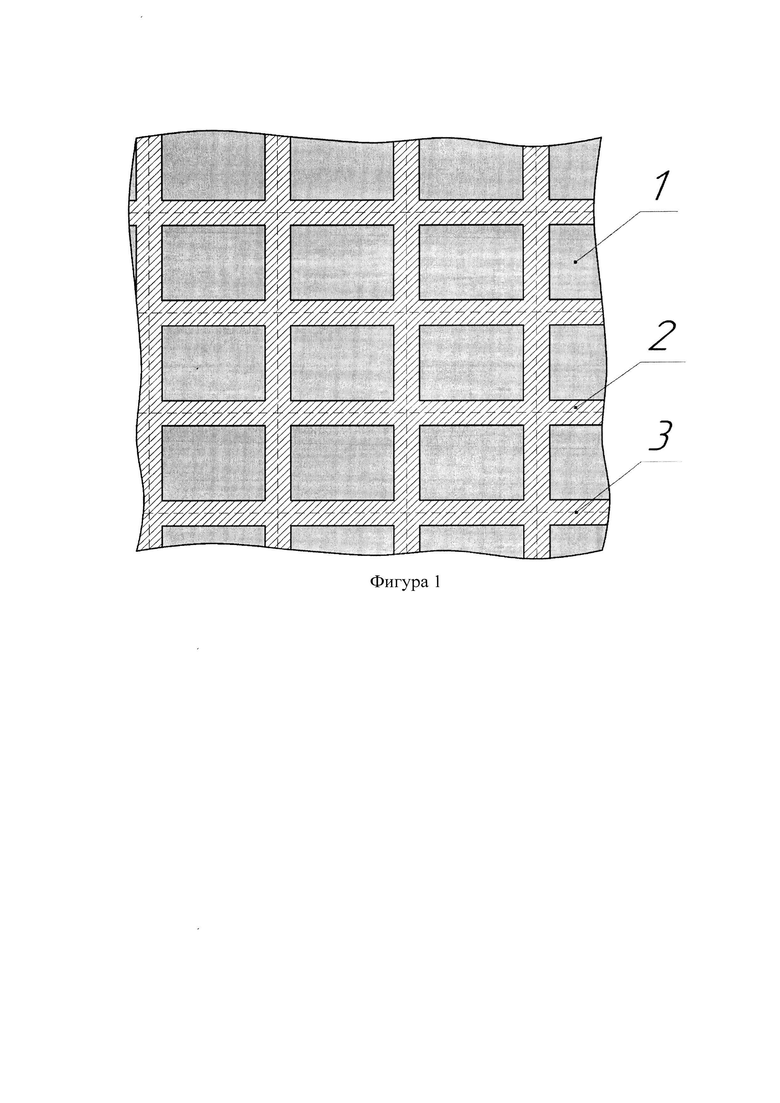

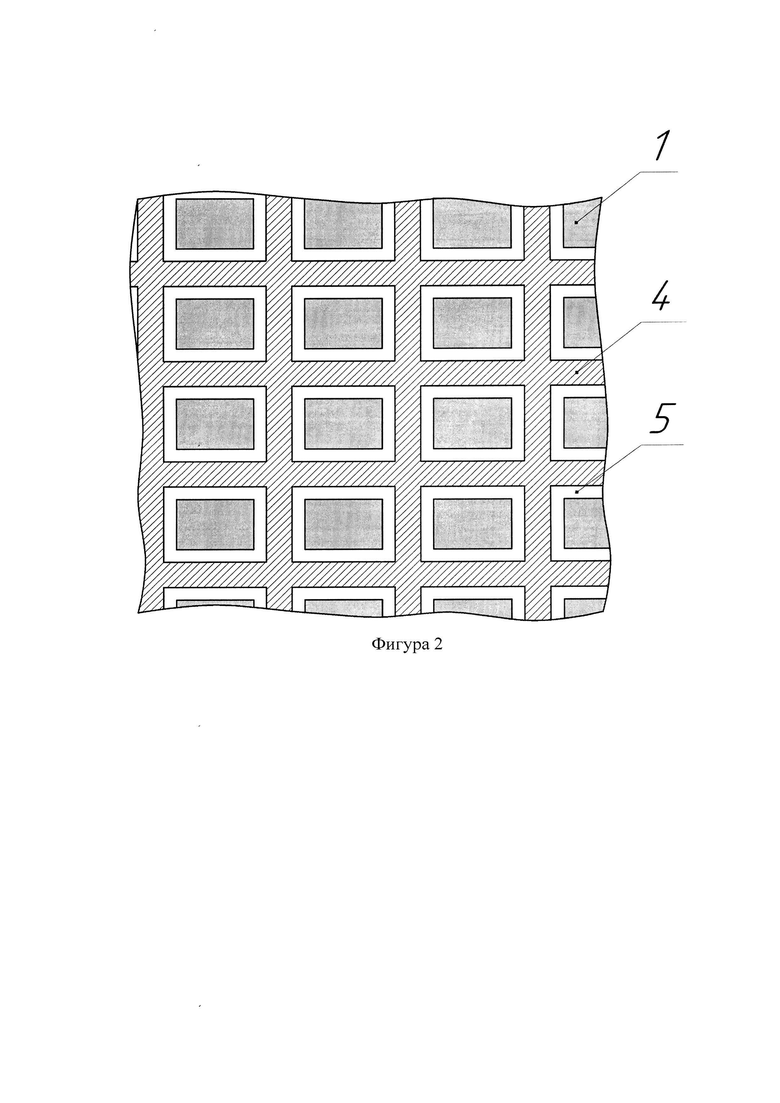

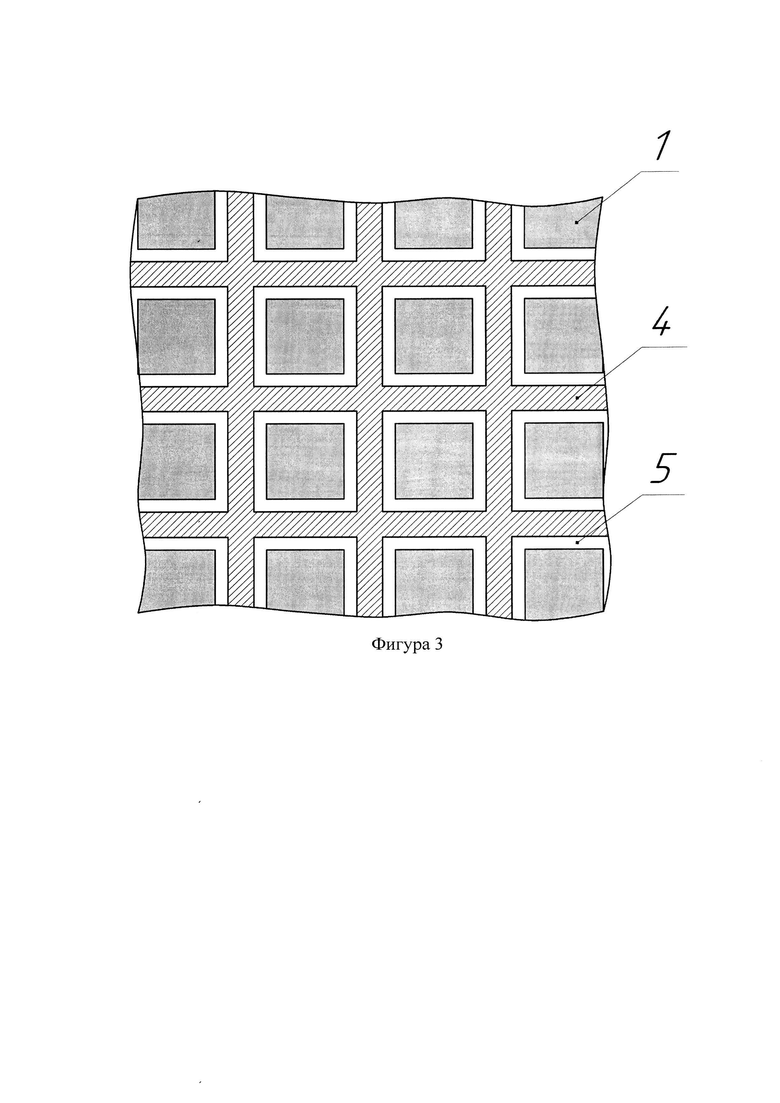

На фигурах 1-5 представлен пример реализации предлагаемого изобретения в процессе производства интегральных микросхем и полупроводниковых приборов, изготавливаемых методом литографии.

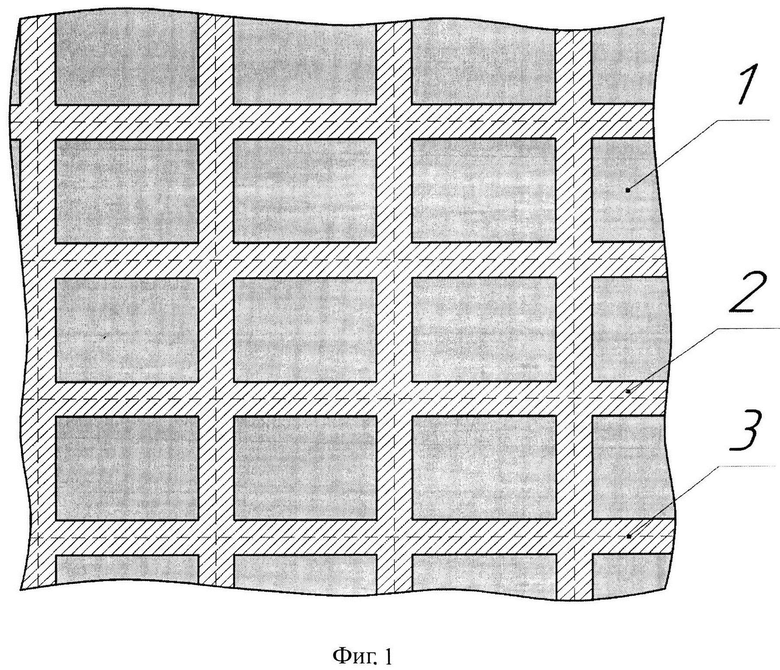

На фигуре 1: кристаллы интегральных микросхем прямоугольной формы, наклеенные на адгезивную пленку на пяльцах;

на фигуре 2: кристаллы интегральных микросхем прямоугольной формы в кассете;

на фигуре 3: кристаллы интегральных микросхем квадратной формы в кассете;

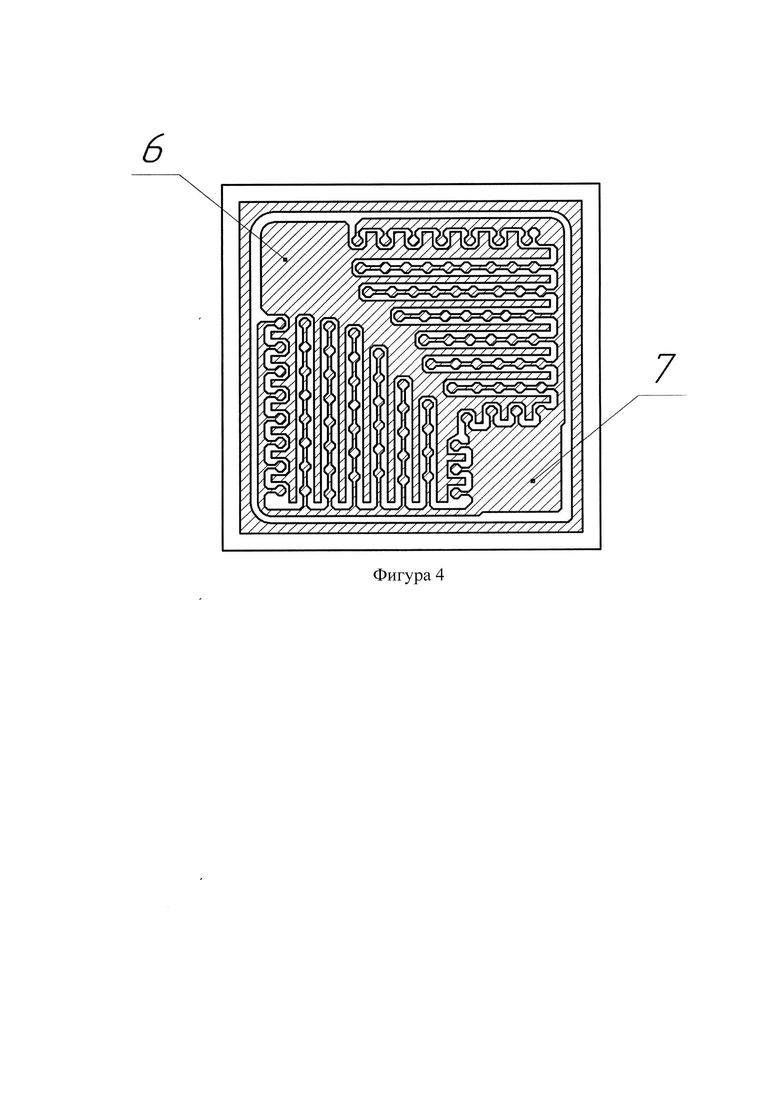

на фигуре 4: кристалл транзистора КТ664, изготовленного по технологии «островковой базы», квадратной формы;

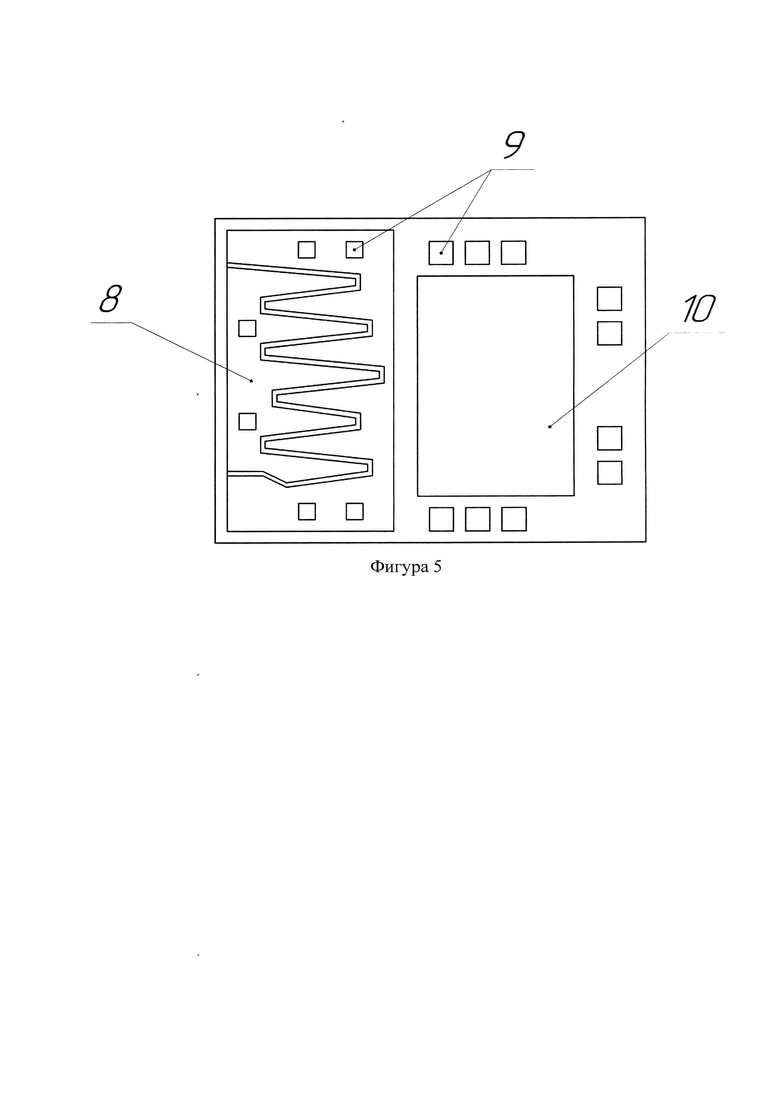

на фигуре 5: кристалл мощной аналоговой интегральной микросхемы прямоугольной формы.

Обозначение позиций:

1 - кристаллы интегральных микросхем;

2 - адгезивная пленка на пяльцах;

3 - линия разделения кристаллов;

4 - кассета;

5 - углубления в кассете для размещения кристаллов;

6 - эмиттер;

7 - база;

8 - мощные транзисторы;

9 - контактные площадки;

10 - схема управления.

Для визуального контроля кристаллов интегральных микросхем были изготовлены пластины с кристаллами. Далее была произведена проверка электрических параметров кристаллов на установке зондового контроля и разбраковка кристаллов: расположение дефектных кристаллов на пластинах было зафиксировано в памяти компьютера. На пластине в зависимости от ее диаметра и размера кристаллов интегральных микросхем может находиться до 30-40 тысяч кристаллов. Затем пластины были наклеены на адгезивную пленку 2, закрепленную на пяльцах, и разрезаны на кристаллы 1 по линии разделения 3 (см.: фиг. 1). Далее, благодаря использованию данных по расположению дефектных кристаллов, эти кристаллы были удалены роботом с адгезивной пленки. Так как в случае применения адгезивной пленки расположение кристаллов на пластине не меняется, то годные кристаллы, наклеенные на адгезивную пленку на пяльцах, можно использовать для визуального контроля непосредственно на пяльцах. Поскольку многим потребителям для гибридных устройств необходимы небольшие количества кристаллов (100-1000 штук), то в процессе визуального контроля кристаллов интегральных микросхем применяются укладчики кристаллов с адгезивной пленки в специальные кассеты (см.: фиг. 2-3). При этом линейные размеры углублений 5 в кассете для размещения кристаллов 4 меньше или равны диагонали кристаллов, что исключает изменение ориентации кристаллов в углублениях при их транспортировке.

При визуальном контроле квадратных кристаллов полупроводниковых приборов, например, кристаллов транзисторов КТ664, изготовленных по технологии «островковой базы» (см.: фиг. 4) их ориентируют таким образом, чтобы эмиттер 6 транзисторов находился вверху слева в окуляре микроскопа, а база 7 транзисторов находилась внизу справа, так как именно база имеет разветвленную цепь контактов. Это обусловлено тем, что в процессе визуального контроля кристаллов интегральных микросхем взгляд оператора движется от верхнего левого угла кристалла (эмиттер) в правый нижний угол (база), а затем в центр, правый же верхний и левый нижний края кристалла пропускает.

При визуальном контроле прямоугольных кристаллов, например, кристаллов мощных аналоговых интегральным микросхем (см. Фиг. 5), состоящих из мощных транзисторов 8, контактных площадок 9 и схем управления 10, кристаллы располагают таким образом, чтобы мощные транзисторы с широкой металлизацией, закрывающей элементы транзистора, находились слева, а схемы управления, состоящие из мелких элементов и шин, справа. Это обусловлено тем, что в процессе визуального контроля кристаллов интегральных микросхем взгляд оператора движется от верхнего левого угла кристалла (мощные транзисторы) в правый нижний угол (схема управления), а затем в центр, правый же верхний и левый нижний края кристалла пропускает.

Если же кристаллы интегральных микросхем имеют топологию, элементы которой мало отличаются друг от друга, то при визуальном контроле кристаллов интегральных микросхем на каждом кристалле взгляд оператора движется одинаково и можно выбрать наиболее удобное для оператора направление визуального контроля, которое позволяет уменьшить количество незамеченных дефектов и повысить производительность труда.

Были проведены испытания предлагаемого изобретения (см.: таблицу 1). В качестве квадратных кристаллов полупроводниковых приборов были использованы кристаллы транзисторов КТ664, изготовленных по технологии «островковой базы» (см.: фиг. 4). В качестве прямоугольных кристаллов были использованы кристаллы мощной аналоговой интегральной микросхемы (см.: фиг. 5). Кристаллы были загружены в соответствующие кассеты (см.: фиг. 2 и фиг. 3). Испытания были проведены трижды на разных партиях кристаллов. Для оценки достоверности проверки кристаллы перепроверялись другим оператором (линейным контролером отдела качества).

Результаты визуального контроля кристаллов показывают, что количество ошибок при визуальном контроле кристаллов по предлагаемому изобретению меньше, чем при визуальном контроле кристаллов со случайной ориентацией, а время, затраченное оператором на визуальный контроль кристаллов по предлагаемому изобретению, меньше, чем при визуальном контроле кристаллов со случайной ориентацией.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ КРИСТАЛЛОВ к СБОРКЕ | 1973 |

|

SU364047A1 |

| Способ контроля качества и надежности микросхем | 1984 |

|

SU1228052A1 |

| ИНТЕГРАЛЬНАЯ МИКРОСХЕМА ГАЛЬВАНИЧЕСКОЙ РАЗВЯЗКИ НА СТРУКТУРАХ КРЕМНИЙ НА САПФИРЕ | 2018 |

|

RU2686450C1 |

| СПОСОБ ОТБРАКОВКИ ИНТЕГРАЛЬНЫХ СХЕМ | 2001 |

|

RU2217843C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ПО РАЗМЕРАМ КРИСТАЛЛА ИНТЕГРАЛЬНОЙ МИКРОСХЕМЫ | 2008 |

|

RU2410793C2 |

| ИНТЕГРАЛЬНЫЙ БАЛОЧНЫЙ ТЕНЗОПРЕОБРАЗОВАТЕЛЬ | 1992 |

|

RU2006993C1 |

| ИНТЕГРАЛЬНЫЙ БАЛОЧНЫЙ ТЕНЗОПРЕОБРАЗОВАТЕЛЬ | 1993 |

|

RU2035090C1 |

| КОРПУС СВЧ ИНТЕГРАЛЬНОЙ СХЕМЫ | 2018 |

|

RU2690092C1 |

| Способ испытаний интегральных микросхем | 1990 |

|

SU1795386A1 |

| СПОСОБ ОТБРАКОВКИ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ И ИНТЕГРАЛЬНЫХ СХЕМ НА ОСНОВЕ СТРУКТУР МЕТАЛЛ - ДИЭЛЕКТРИК - ПОЛУПРОВОДНИК | 1991 |

|

RU2009517C1 |

Областью применения предлагаемого изобретения является производство интегральных микросхем и полупроводниковых приборов, изготавливаемых методом литографии. Техническим результатом предлагаемого изобретения является повышение достоверности визуального контроля и производительности труда. Указанный технический результат достигается тем, что в отличие от известных способов визуального контроля кристаллов интегральных микросхем, заключающихся в ориентации кристаллов рабочей поверхностью вверх, осмотре под металлургическим стереомикроскопом в светлом и темном поле внешнего вида кристаллов по критериям внешнего вида, отбраковке кристаллов, не соответствующих критериям внешнего вида, в предлагаемом способе кристаллы предварительно ориентируют таким образом, чтобы длинная ось кристалла была параллельна линии, соединяющей центры окуляров металлургического стереомикроскопа, а изображения области кристалла с наименьшими размерами и наибольшей плотностью элементов находились справа внизу от оператора. 5 ил.

Способ визуального контроля кристаллов интегральных микросхем, заключающийся в ориентации кристаллов рабочей поверхностью вверх, осмотре под металлургическим стереомикроскопом в светлом и темном поле внешнего вида кристаллов по критериям внешнего вида, отбраковке кристаллов, не соответствующих критериям внешнего вида, отличающийся тем, что кристаллы предварительно ориентируют таким образом, чтобы длинная ось кристалла была параллельна линии, соединяющей центры окуляров металлургического стереомикроскопа, а изображения области кристалла с наименьшими размерами и наибольшей плотностью элементов находились справа внизу от оператора.

| Способ монтажа полупроводниковых кристаллов в корпус | 2019 |

|

RU2710005C1 |

| Способ повышения точности контроля качества стыковки | 2018 |

|

RU2686882C1 |

| WO 2021178376 A1, 10.09.2021 | |||

| CN 204462528 U, 08.07.2015. | |||

Авторы

Даты

2023-01-11—Публикация

2022-07-12—Подача