Изобретение касается контроля качества полупроводниковых приборов и интегральных микросхем, выполненных по КМОП технологии, и может быть использовано на этапе их производства.

Известен способ контроля качества и надежности микросхем, механизмы отказов которых обусловлены присутствием влаги, основанный на измерении поверхностной проводимости кристалла при температуре +20°С и в процессе его охлаждения до - 20°С. О качестве микросхем судят по изменению тока утечки в процессе охлаждения, а об их надежности - по минимальному значению разности токов утечки, измеренных при 20°С и в диапазоне 0-10°С.

Недостатком этого способа является невозможность выявления причин отказа: наличие влаги внутри корпуса или недостаточная коррозионная устойчивость металлизации испытуемых микросхем.

Известен способ испытаний микросхем при повышенной температуре (+110-150°С), влажности окружающей среды свыше 85%, избыточном давлении около 1 атм., и воздействии электрической нагрузки (т.е. ТВН- испытания).

При проведении подобных испытаний создаются автомодельные условия для воспроизведения коррозионных отказов металлизации в микросхемах, Кроме того, высокий коэффициент ускорения обеспечивает приемлемую в условиях производства продолжительность испытаний.

Контроль испытуемых изделий при ТВН-испытаниях проводится или по функционированию, или по целостности какого- либо участка цепи (шины металлизации), что не позволяет достоверно фиксировать начало коррозионного процесса и существенно удлиняет испытания.

ел

Vwroa

VJ

ю ел со

00

о

Целью изобретения является повышение достоверности контроля и сокращение продолжительности ТВН-испытаний металлизации КМОП НС на коррозионную стойкость. Поставленная цель достигается тем, что испытуемые микросхемы помещают в насыщенную влагой атмосферу при повышенной температуре, подключают электрический режим и выдерживают их под воздействием этих условий, в процессе испытаний осуществляют контроль тока потребления испытуемых микросхем, фиксируют момент начала коррозионного процесса по увеличению тока потребления на заданную величину, а о коррозионной стойкости испытуемых микросхем судят по величине интервала времени от начала испытаний до момента возрастания тока потребления. Применительно к микросхемам в корпусе со свободным внутренним объе: мом (металлокерамических и др.), испытуе- мые микросхемы предварительно разгерметизируют.

Физические основы заявляемого технического решения следующие.

Формирование тока потребления в КМОП ИС при развитии коррозионных отказов связано с двумя основными факторами, а именно: протеканием тока утечки через собственно полупроводниковую структуру и протеканием тока в адсорбированной пленке воды на поверхности кристалла между контактными площадками и шинами, находящимися под различными потенциалами, Величина первой компоненты в ШОП ИС весьма мала и находится обычно в диапазоне единиц микроампер. Величина второй компоненты тока потребления определяется приложенными между контактными площадками и шинами напряжением, поверхностной проводимостью пленки воды и поляризационным сопротивлением на поверхности корродирующих электродов (контактных площадок и шин). Величина поверхностной проводимости достаточно велика (10б Сим), так как перенос зарядов в пленке воды в основном осуществляется за счет электролиза воды на ионы Н и (Ионные примеси СГ, К+ и др. быстро мигрируют к электродам и в установившемся процессе протекания тока через пленку воды участия не принимают). Основным фактором, ограничивающим ток через пленку воды, является возможность разряда ионов на поверхностях электродов. В обычных условиях алюминиевые электроды покрыты пленкой А120з, которая и препятствует разряду ионов. Процесс коррозии начинается с разрушения пленки . Происходит это

следующим образом. Процесс на катоде описывается формулой:

Н+ + е Н2 (1) Выделение водорода приводит к локальному росту концентрации ионов ОН в прика- тодной области, что способствует созданию в ней щелочной среды. В свою очередь, щелочные свойства электролита приводят к разрушению (растворению) пленки АЬОз.

При этом обнажается чистая поверхность Al, на которой облегчаются условия разряда ионов Н+, что приводит к резкому возрастанию тока через поверхностную пленку воды (как следует из проведенных экспериментов, в 50-100 раз). Это сопровождается ростом тока потребления, в котором компонента тока становится преобладающей.

Дальнейшее развитие коррозионного

процесса описывается формулой:

АГ + ОН - А(ОН)3; ,(2) Гйдроксид алюминия, выпадающий в осадок, имеет рыхлую структуру, не препятствующую развитию коррозии, что приводит к разрушению металлизации.

Следует отметить, что скорость процесса нейтрализации ионов водорода в прика- тодной области, описываемого формулой (1),, в основном определяется скоростью

проникновения электронов через пленку АЬОз, В свою очередь, эта скорость, сравнительно низкая для бездефектного слоя AlaOs, резко возрастает при наличии примесей, механических нарушений и других дефектов в пленке .

В соответствии с изложенным выше, собственно началом коррозионного процесса следует считать момент разрушения пленки , о котором свидетельствует

резкое увеличение тока потребления, а критерием коррозионной стойкости - время, прошедшее от начала испытаний, что на этом этапе, другие, общепринятые способы обнаружения проявлений коррозии (например, микроскопическое обследование) неэффективны, так как существенного количества регистрируемых продуктов коррозии (А(ОН)з) еще не имеется,

Сопоставительный анализ заявляемого

решения с прототипом показывает, что заявляемый способ отличается от прототипа тем, что в процессе испытаний контролирует ток потребления испытуемых микросхем, момент начала коррозии фиксируют по уве- личению тока потребления на заданную величину, а о коррозионной стойкости судят по интервалу времени от начала испытаний до момента возрастания тока потребления.

Таким образом, заявленный способ соответствует критерию новизна.

Известны технические решения, в которых используются признаки, сходные с отличительными признаками заявляемого способа.

Однако использование всех существенных признаков заявляемого технического решения в указанной их совокупности обеспечивает достижение новых свойств заявля- емого технического решения - а именно получение возможности достоверной регистрации ранних проявлений процесса коррозии металлизации, что способствует сокращению продолжительности испыта-

НИИ,

Значения параметров режима испытаний выбирают в пределах:,

температура+120-145°С;

относительная влажность 85-100%.

При этом избыточное давление, согласно уравнению Менделеева-Клайперона для замкнутого объема является функцией температуры и относительной влажности и лежит в пределах 1-2 атм.

Браковочную норму по току потребления, при превышении которой фиксируется начало коррозионного процесса, целесообразного устанавливать в 20-50 раз выше статического тока потребления по ТУ.

Напряжение питания испытуемых микросхем целесообразно устанавливать порядка 60-70% от номинального по ТУ (например, для серии 564-10В)с целью снижения вероятности пробоя.

Выбранные значения параметров испытательного режима, браковочной нормы и максимальной продолжительности испытаний с учетом требований по обеспечению производительности, и автомо- дельности могут быть уточнены путем испытаний нескольких выборок микросхем данного типа.

В качестве испытательного оборудования может быть использован медицинский стерилизатор ВК-75, обеспечивающий получение температуры до 110-130°С при влажности до 100%.

Состав атмосферы в испытательном объеме соответствует стандартному.

Регистрация тока может быть осуществлена как суммарно, по всем образцам испытуемых микросхем,так и индивидуально, по каждой из них. Для этого, например, может быть использован прибор Multlscript-3.

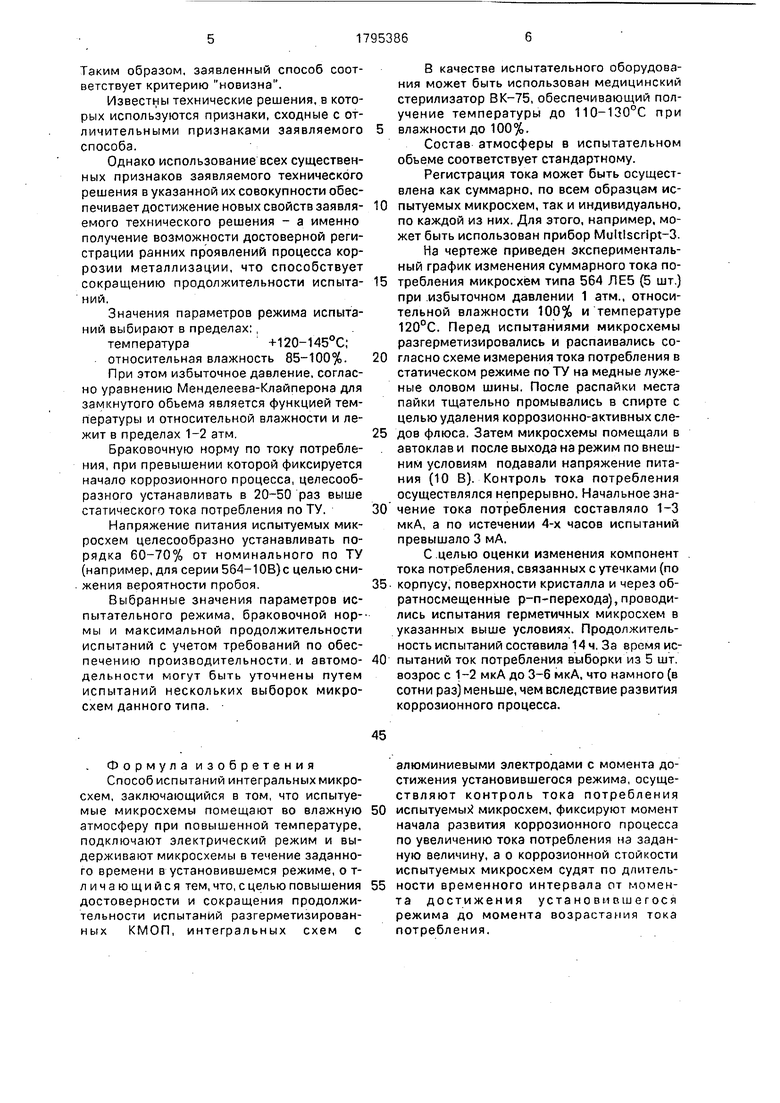

На чертеже приведен экспериментальный график изменения суммарного тока потребления микросхем типа 564 ЛЕ5 (5 шт.) при избыточном давлении 1 атм., относительной влажности 100% и температуре 120°С. Перед испытаниями микросхемы разгерметизировались и распаивались согласно схеме измерения тока потребления в статическом режиме по ТУ на медные луженые оловом шины. После распайки места пайки тщательно промывались в спирте с целью удаления коррозионно-активных следов флюса. Затем микросхемы помещали в автоклав и после выхода на режим по внешним условиям подавали напряжение питания (10 В). Контроль тока потребления осуществлялся непрерывно. Начальное значение тока потребления составляло 1-3 мкА, а по истечении 4-х часов испытаний превышало 3 мА.

С целью оценки изменения компонент тока потребления, связанных с утечками (по корпусу, поверхности кристалла и через об- ратносмещенные р-п-перехода), проводились испытания герметичных микросхем в указанных выше условиях. Продолжительность испытаний составила 14 ч, За время испытаний ток потребления выборки из 5 шт. возрос с 1-2 мкА до 3-6 мкА, что намного (в сотни раз) меньше, чем вследствие развития коррозионного процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества и надежности микросхем | 1984 |

|

SU1228052A1 |

| СПОСОБ ОТБРАКОВКИ ИНТЕГРАЛЬНЫХ СХЕМ | 2001 |

|

RU2217843C2 |

| СПОСОБ РАЗБРАКОВКИ КМОП МИКРОСХЕМ, ИЗГОТОВЛЕННЫХ НА КНД СТРУКТУРАХ, ПО РАДИАЦИОННОЙ СТОЙКОСТИ | 2010 |

|

RU2444742C1 |

| Способ повышения радиационной стойкости микросхем статических ОЗУ на структурах "кремний на сапфире" | 2019 |

|

RU2727332C1 |

| СПОСОБ РАЗБРАКОВКИ КМОП МИКРОСХЕМ, ИЗГОТОВЛЕННЫХ НА КНД СТРУКТУРАХ, ПО СТОЙКОСТИ К РАДИАЦИОННОМУ ВОЗДЕЙСТВИЮ | 2007 |

|

RU2364880C1 |

| СИСТЕМА ФУНКЦИОНАЛЬНОГО ТЕСТИРОВАНИЯ КОРПУСИРОВАННЫХ МИКРОСХЕМ ОПЕРАТИВНО ЗАПОМИНАЮЩИХ УСТРОЙСТВ | 2009 |

|

RU2438164C2 |

| Устройство для контроля тока потребления КМОП-микросхем | 1982 |

|

SU1335919A1 |

| ВСТРАИВАЕМАЯ С СБИС ТЕХНОЛОГИИ КМОП/КНИ ПАМЯТЬ "MRAM" И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2532589C2 |

| ЭЛЕКТРОННЫЙ СЧЕТЧИК КИЛОВАТТ-ЧАСОВ ПЕРЕМЕННОГО ТОКА | 1992 |

|

RU2041467C1 |

| Способ тестирования микросхем энергонезависимой памяти и устройство для его осуществления | 2023 |

|

RU2821349C1 |

Изобретение касается контроля качества полупроводниковых приборов и интегральных микросхем, выполненных по КМОП-технологии. Цель изобретения - повышение достоверности и сокращение продолжительности испытаний разгерметизированных КМОП интегральных схем с алюминиевыми электродами. С момента достижения установившегося режим осущест- вляют контроль тока потребления испытуемых микросхем, фиксируют момент начала развития коррозионного процесса по увеличению тока потребления. 1 ил.

| Способ контроля качества и надежности микросхем | 1984 |

|

SU1228052A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ахаткин А.Л., Теверовский А.А | |||

| Ускорение испытания металлизации НС, герметизированных в пластмассу, на коррозионный отказ | |||

| Тезисы докладов III Всесоюзной конференции Моделирование отказов и имитация на ЭВМ статистических испытаний ИМС и их элементов, 1989, г.Суздаль. | |||

Авторы

Даты

1993-02-15—Публикация

1990-06-01—Подача