Настоящее изобретение относится к покрытию, предназначенному для защиты от коррозии расплавленного металла нержавеющей стали, используемой в качестве деталей, в процессе нанесения покрытия на стальные полосы погружением в расплав. Настоящее изобретение также относится к способу изготовления нержавеющей стали с покрытием и к способу нанесения покрытия погружением в расплав с использованием нержавеющей стали с покрытием.

Обычно в стальном производстве стальные полосы покрывают металлическим покрытием, нанесенным методом горячего погружения, то есть горячим цинкованием или горячим алюминированием. Это металлическое покрытие содержит элементы, обычно выбранные из цинка, алюминия, кремния, магния. Эти элементы расплавляются в ванне, через которую проходит стальная полоса. При этом некоторые металлические устройства или детали, такие как носок печи, погружной ролик, стабилизирующие ролики, трубопроводы или насосные элементы, находятся в непосредственном контакте с ванной расплава.

Во время такого контакта происходит реакция между расплавленным металлом и погруженной деталью. В частности, Zn и/или Al образуют интерметаллические соединения с железом металлического устройства, что приводит к охрупчиванию погружной части. Чтобы ограничить эту коррозию, вызванную расплавленным металлом, металлические устройства или детали, используемые в контакте с расплавленным металлом, обычно изготавливают из нержавеющей стали. Несмотря на повышение стойкости к коррозии расплавленного металла, нержавеющая сталь в контакте с расплавленным металлом продолжает корродировать, что приводит к деформациям, охрупчиванию и поломкам. Например, нижняя часть носка печи из нержавеющей стали, находящегося перед ванной, может месяцами быть погруженной в ванну с расплавом. Во время этого погружения расплавленный металл воздействует на носок печи, что приводит к уменьшению толщины стенки носка, что в сочетании с высокотемпературным режимом вызывает растрескивание. Из-за коррозии расплавленного металла носок необходимо часто осматривать, обслуживать и заменять. Эти регулярные осмотры, техническое обслуживание и замены выполняются за счет остановок линии, что серьезно ухудшает производство стальных полос с покрытием, нанесенным методом горячего погружения. В заявке на патент CN 201172680 описан носок печи для ванны для цинкования холоднокатаной стальной полосы, включающий верхнюю и нижнюю рамы, причем верхняя рама изготовлена из сварных пластин из нержавеющей стали, а нижняя рама изготовлена из керамики на основе оксида алюминия. Тем не менее этот носок, состоящий из двух частей, изготовленных из двух материалов, то есть из нержавеющей стали и керамики на основе оксида алюминия, сложно изготовить. Действительно, керамика из оксида алюминия отлита для формирования нижней части носка. Температура плавления оксида алюминия очень высока, около 2000°C. Таким образом, для производства такой детали требуется новое оборудование, что существенно влияет на стоимость такого носка печи.

Таким образом, цель изобретения состоит в том, чтобы создать подложку из нержавеющей стали, хорошо защищенную от коррозии расплавленного металла, чтобы можно было ограничить проверки, техническое обслуживание и замены оборудования, и чтобы дополнительно предотвращать охрупчивание, деформацию и поломки.

Кроме того, целью изобретения является создание легко реализуемого способа изготовления этой подложки из нержавеющей стали без замены существующего оборудования в линиях горячего цинкования и линиях горячего алюминирования.

Для этой цели первый предмет настоящего изобретения состоит из подложки из нержавеющей стали с покрытием, включающей покрытие, содержащее нанографиты, и связующее, представляющее собой силикат натрия, при этом подложка из нержавеющей стали имеет следующий состав в массовых процентах:

C ≤ 1,2%,

Cr ≥ 11,0%,

Ni ≥ 8,0%

и необязательно один или несколько элементов, таких как

Nb ≤ 6,0%,

B ≤ 1,0%,

Ti ≤ 3,0%,

Cu ≤ 5,0%,

Co ≤ 3,0%,

N ≤ 1,0%,

V ≤ 3,0%,

Si ≤ 4,0%,

Mn ≤ 5,0%,

P ≤ 0,5%,

S ≤ 0,5%,

Mo ≤ 6,0%,

Ce ≤ 1,0%,

остальное железо и неизбежные примеси, полученные в результате переработки.

Подложка из нержавеющей стали с покрытием в соответствии с изобретением, также может также иметь дополнительные признаки, перечисленные ниже и рассматриваемые по отдельности или в комбинации:

- поперечный размер нанографитов находится в диапазоне между 1 и 65 мкм,

- размер по ширине нанографитов находится в диапазоне между 2 и 15 мкм,

- толщина нанографитов находится в диапазоне между 1 и 100 нм,

- концентрация нанографитов в покрытии находится в диапазоне между 5 мас.% и 70 мас.%,

- концентрация силиката натрия в покрытии находится в диапазоне между 35 мас.% и 75 мас.%,

- массовое отношение между нанографитами и связующим находится в диапазоне между 0,05 и 0,9,

- толщина покрытия находится в диапазоне между 10 и 250 мкм,

- покрытие, кроме того, содержит глину, кремнезем, кварц, каолин, оксид алюминия, оксид магния, диоксид кремния, диоксид титана, оксид иттрия, оксид цинка, титанат алюминия, карбиды или их смеси.

Второй объект изобретения состоит в способе изготовления подложки из нержавеющей стали с покрытием, включающем следующие последовательные стадии:

А. предоставление подложки из нержавеющей стали, содержащей в массовых процентах не более 1,2% C, не менее 11,0% Cr и не менее 8,0% Ni, при этом остальная часть композиции состоит из железа и неизбежных примесей, возникающих в результате обработки,

В. осаждение на по меньшей мере часть подложки из нержавеющей стали водной смеси, содержащей нанографиты и связующее, представляющее собой силикат натрия, для формирования покрытия,

С. необязательно сушка покрытия, полученного на стадии В).

Способ изготовления подложки из нержавеющей стали с покрытием в соответствии с изобретением может также включать дополнительные признаки, перечисленные ниже, рассматриваемые по отдельности или в комбинации:

- на стадии B) нанесение покрытия осуществляют центрифугированием, распылением, погружением или кистью,

- на стадии В) водная смесь содержит от 40 до 110 г/л нанографитов и от 40 до 80 г/л связующего,

- на стадии С) при применении сушки, сушку проводят при температуре в диапазоне между 50 и 150°С,

- на стадии С) при применении сушки, сушку проводят в течении от 5 до 60 минут.

Третий предмет изобретения состоит из способа нанесения покрытия на стальную полосу погружением в расплав, включающего стадию перемещения стальной полосы через ванну с расплавленным металлом, включающую часть оборудования по меньшей мере частично погруженную в ванну, при этом по меньшей мере часть детали оборудования изготовлена из подложки из нержавеющей стали с покрытием в соответствии с изобретением.

Четвертый предмет изобретения состоит из установки для нанесения покрытия погружением в расплав, включающей ванну с расплавленным металлом, включающую часть оборудования по меньшей мере частично погруженную в ванну, при этом по меньшей мере часть детали оборудования изготовлена из подложки из нержавеющей стали с покрытием в соответствии с изобретением.

Часть оборудования установки для нанесения покрытия методом погружения может быть необязательно выбрана из носка печи, расположенной перед ванной, погружного ролика, стабилизирующего ролика, опоры ролика, фланца ролика, трубопровода или элемента насоса.

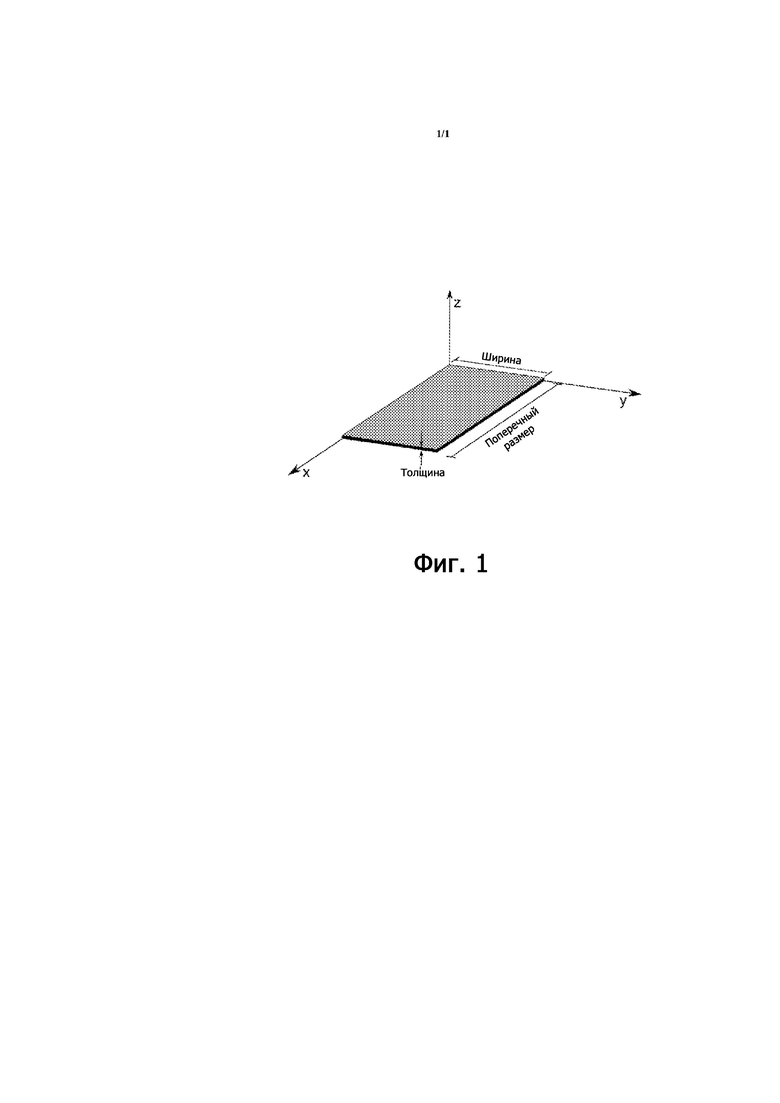

Для иллюстрации изобретения будут описаны различные варианты осуществления и испытания в виде неограничивающих примеров, в частности, со ссылкой на фиг. 1, которая иллюстрирует обычную форму нанографита согласно настоящему изобретению.

Другие характеристики и преимущества изобретения станут очевидными из следующего далее подробного описания изобретения.

Определяются следующие далее термины:

- Термин «нанографит» относится к наноматериалу на основе углерода, состоящему из нанопластинок графена, т.е. стопок из нескольких листов графена, имеющих форму пластинок, как показано на фиг. 1. На этой фигуре поперечный размер означает наибольшую длину нанопластинки по оси X, а толщина означает высоту нанопластинки по оси Z. Ширина нанопластинки показана по оси Y.

Предпочтительно поперечный размер нанографитов находится в диапазоне между 1 и 65 мкм, предпочтительно между 2 и 15 мкм, а более предпочтительно между 2 и 10 мкм.

Предпочтительно ширина нанографитов находится в диапазоне между 2 и 15 мкм.

Предпочтительно, толщина нанографитов находится в диапазоне между 1 и 100 нм, более предпочтительно между 1 и 50 нм, еще более предпочтительно между 1 и 10 нм.

Термин «нанопластинка графита» представляет собой синоним термина «нанографит».

Термин «подложка» относится к материалу, который обеспечивает наличие поверхности, на которую что-либо осаждают. Этот материал не имеет ограничений по размерам, габаритам и формам. В частности, это может быть полоса, лист, кусок, деталь, элемент, устройство, оборудование. Она может быть плоской или иметь любую форму.

Термин «с нанесенным покрытием» означает, что хотя бы на часть подложки нанесено покрытие. Например, нанесение покрытия на подложку может включать нанесение покрытия непосредственно на подложку без промежуточных материалов/элементов между ними, а также нанесение покрытия опосредованно на подложку с одним или несколькими промежуточными материалами/элементами между ними.

Термин «способ нанесения покрытия окунанием в расплав» относится к способу горячего цинкования, когда покрытие основано на цинке, и к способу горячего алюминирования, когда покрытие основано на алюминии.

Без связи с какой-либо теорией, полагают, что покрытие, содержащее нанографиты и связующее, представляющее собой силикат натрия, на подложке из нержавеющей стали действует как барьер для воздействия расплавленного металла и предотвращает образование Zn-Fe и/или интерметаллических соединений Al-Fe. Действительно, покрытие согласно настоящему изобретению не смачивает элементы ванны расплавленного металла из-за содержания в нем графита. В частности, оказалось, что нанографиты не смачиваются жидким цинком и/или алюминием. Таким образом, нанографиты действуют как несмачивающий агент, а силикат натрия действует как связующее вещество и усилитель адгезии к поверхности нержавеющей стали. Отсутствие прилипания расплавленных металлических элементов к поверхности нержавеющей стали приводит к повышению коррозионной стойкости, снижению риска деформации подложки и увеличению срока службы подложки. Кроме того, покрытие, содержащее силикат натрия, хорошо прилипает к подложке из нержавеющей стали, таким образом делая подложку из нержавеющей стали еще более защищенной. Кроме того, она предотвращает риск образования трещин и отслоения покрытия, в результате чего подложка из нержавеющей стали подвергается воздействию расплавленного металла и деформации.

Эти преимущества покрытия, согласно изобретению, обеспечиваются во всех видах композиций расплавленных ванн, используемых на линиях для нанесения покрытий погружением в расплав. Композиция ванны расплавленного металла может быть ванной на основе цинка. Примерами ванн и покрытий на основе цинка являются: цинк, содержащий 0,2% Al и 0,02% Fe (покрытие FIDG), цинковый сплав, содержащий 5 мас.% алюминия (покрытие Galfan®), цинковый сплав, содержащий 55 мас.% алюминия, около 1,5 мас.% кремния, остальное состоит из цинка и неизбежных примесей, связанных с обработкой (покрытия Aluzinc®, Galvalume®), цинковый сплав, содержащий от 0,5 до 20% алюминия, от 0,5 до 10% магния, остальное состоит из цинка и неизбежных примесей, полученных в результате обработки, цинковых сплавов, содержащих алюминий, магний и кремний, а остаток состоит из цинка и неизбежных примесей, полученных в результате обработки.

Состав ванны расплавленного металла может быть также основан на алюминии.

Примерами ванн и покрытий на основе алюминия являются: алюминиевый сплав, содержащий от 8 до 11 мас.% кремния и от 2 до 4 мас.% железа, остальное состоит из алюминия и неизбежных примесей, полученных вследствие обработки (покрытие Alusi®), алюминий (покрытие Alupur®), алюминиевые сплавы, содержащие цинк, магний и кремний, остальное состоит из алюминия и неизбежных примесей, полученных вследствие обработки.

Подложка из нержавеющей стали представляет собой аустенитную нержавеющую сталь. Соответственно, она содержит не более 1,2 мас.% С, не менее 11,0 мас.% Сr и не менее 8,0 мас.% Ni.

Предпочтительно, количество С меньше или равно 0,5 мас.% и, преимущественно, меньше или равно 0,3 мас.%.

Предпочтительно, количество Cr меньше или равно 30 мас.% и более предпочтительно, меньше или равно 25 мас.%.

Предпочтительно, количество Ni меньше или равно 30 мас.% и более предпочтительно, меньше или равно 25 мас.%.

Необязательно, количество Nb меньше или равно 3,0 мас.%, более предпочтительно, меньше или равно 2,0 мас.%.

Необязательно, количество В меньше или равно 0,3 мас.%.

Необязательно, количество Ti меньше или равно 1,0 мас.%.

Необязательно, количество Cu меньше или равно 3,0 мас.%, более предпочтительно меньше или равно 1,0 мас.%.

Необязательно, количество Со меньше или равно 1,0 мас.%.

Необязательно, количество N меньше или равно 0,5 мас.%.

Необязательно, количество V меньше или равно 1,0 мас.%.

Необязательно, количество Si составляет от 0,5 до 2,5 мас.%.

Необязательно, количество Mn меньше или равно 3,0 мас.%, более предпочтительно меньше или равно 2,5 мас.%.

Необязательно, количество P меньше или равно 0,1 мас.%.

Необязательно, количество S меньше или равно 0,1 мас.%.

Необязательно, количество Мо составляет от 0,5 до 2,5 мас.%.

Необязательно, количество Ce меньше или равно 0,1 мас.%.

Возможные неизбежные примеси, возникающие в результате обработки, в основном представляют собой P, S и N в количествах, описанных выше.

Примерами подложек из нержавеющей стали являются 316 и 253MA.

Подложка из нержавеющей стали может представлять собой, в частности, любую деталь или часть, которые по меньшей мере частично погружены в ванну с расплавленным металлом. Предпочтительно подложка из нержавеющей стали представляет собой носок печи, расположенной перед ванной, погружной ролик, стабилизирующий ролик, опору ролика, фланец ролика, трубопровод или элемент насоса или часть этих деталей. Подложка из нержавеющей стали по меньшей мере частично покрыта покрытием, содержащим нанографиты и связующее, представляющее собой силикат натрия.

Концентрация нанографитов в покрытии предпочтительно составляет от 1% до 70% по массе сухого покрытия, более предпочтительно от 5 до 70% по массе, и даже более, предпочтительно, от 10 до 65 мас.%.

Такие концентрации обеспечивают хороший баланс между отсутствием адгезии элементов расплавленного металла к покрытию и адгезией покрытия к подложке.

Предпочтительно нанографиты содержат более чем 95 мас.% С, а предпочтительно более чем 99 мас.%.

Связующее представляет собой силикат натрия. Говоря другими словами, связующее получают из силиката натрия. Силикат натрия вступает в реакцию во время фазы сушки таким образом, что формируются жесткие силоксановые цепи. Считается, что силоксановые цепи прикрепляются к гидроксильным группам, присутствующим на поверхности подложки из нержавеющей стали. Также полагают, что силикат натрия, растворенный в водной смеси, нанесенной на подложку, проникнет во все щели на поверхности подложки и после высыхания станет вязким и стекловидным, что скрепит покрытие с подложкой.

Термин «силикат натрия» относится к любому химическому соединению с формулой Na2xSiyO2y + x или (Na2O)x⋅(SiO2)y. В частности, это может быть метасиликат натрия Na2SiO3, ортосиликат натрия Na4SiO4, пиросиликат натрия Na6Si2O7, Na2Si3O7.

Концентрация силиката натрия в покрытии предпочтительно находится в диапазоне между 35 и 95 мас.% от сухого покрытия, более предпочтительно между 35 и 75 мас.%. Такие концентрации обеспечивают хороший баланс между отсутствием адгезии элементов из расплавленного металла на покрытии и адгезией покрытия к подложке.

Согласно одному варианту изобретения покрытие дополнительно содержит добавки, в частности, для улучшения его термической стабильности и/или его стойкости к истиранию. Такие добавки могут быть выбраны из глины, диоксида кремния, кварца, каолина, оксида алюминия, оксида магния, оксида кремния, оксида титана, оксида иттрия, оксида цинка, титаната алюминия, карбидов и их смесей.

Примерами глин являются зеленый монтмориллонит и белые каолиновые глины.

Примерами карбидов являются карбид кремния и карбид вольфрама.

В случае наличия добавок их концентрация в сухом покрытии может составлять до 40 мас.%, предпочтительно от 10 до 40 мас.% и более предпочтительно от 15 до 35 мас.%.

При добавлении зеленого монтмориллонита соотношение между массовым содержанием графена и массовым содержанием зеленого монтмориллонита предпочтительно составляет от 0,2 до 0,8.

В соответствии с одним вариантом изобретения покрытие состоит из нанографитов, связующего на основе силиката натрия и необязательных добавок, выбранных из глины, кремнезема, кварца, каолина, оксида алюминия, оксида магния, диоксида кремния, диоксида титана, оксида иттрия, оксида цинка, титаната алюминия, карбидов и их смесей.

Предпочтительно толщина сухого покрытия находится в диапазоне между 10 и 250 мкм. Более предпочтительно она находится в диапазоне между 110 и 150 мкм. Например, толщина покрытия находится в диапазоне между 10 и 100 мкм или между 100 и 250 мкм.

Предпочтительно покрытие не содержит по меньшей мере один элемент, выбранный из поверхностно-активного вещества, спирта, силиката алюминия, сульфата алюминия, гидроксида алюминия, фторида алюминия, сульфата меди, хлорида лития и сульфата магния.

Изобретение также относится к способу изготовления подложки из нержавеющей стали с покрытием в соответствии с настоящим изобретением, включающему следующие последовательные стадии:

А. обеспечение наличия подложки из нержавеющей стали в соответствии с настоящим изобретением,

В. осаждение по меньшей мере на часть подложки из нержавеющей стали водной смеси, содержащей нанографиты и связующее, представляющее собой силикат натрия, для формирования покрытия в соответствии с настоящим изобретением,

С. необязательно сушку подложки из нержавеющей стали с нанесенным покрытием, полученным на стадии В).

На стадии А) может быть обеспечена подложка из нержавеющей стали любого размера, размера и формы. В частности, это может быть полоса, лист, кусок, деталь, элемент, устройство, оборудование. Она может быть плоской или иметь любую форму.

Предпочтительно на стадии В) осаждение покрытия проводят путем центрифугирования, распыления, при использовании окунания или нанесения покрытия кистью.

Преимущественно, на стадии В) водная смесь содержит от 40 до 110 г/л нанографитов. Более предпочтительно водная смесь содержит от 40 до 60 г/л нанографитов.

Преимущественно, на стадии В) водная смесь содержит от 40 до 80 г/л связующего. Предпочтительно водная смесь содержит от 50 до 70 г/л связующего.

Силикат натрия может быть добавлен к водной смеси в виде водного раствора. Силикат натрия также может находиться в гидратированной форме общей формулы (Na2O)x⋅(SiO2)y⋅zH2O, такой как, например, Na2SiO3⋅5H2O или Na2Si3O7⋅3H2O.

Преимущественно, на стадии В) массовое отношение между нанографитами и связующим находится в диапазоне между 0,05 и 0,9, предпочтительно между 0,1 и 0,5.

Согласно одному варианту изобретения водная смесь стадии В) дополнительно содержит добавки, в частности, для улучшения термической стабильности и/или сопротивления истиранию покрытия. Такие добавки могут быть выбраны из глины, диоксида кремния, кварца, каолина, оксида алюминия, оксида магния, оксида кремния, оксида титана, оксида иттрия, оксида цинка, титаната алюминия, карбидов и их смесей.

Примерами глин являются зеленый монтмориллонит и белые каолиновые глины. Примерами карбидов являются карбид кремния и карбид вольфрама. Глины дополнительно помогают адаптировать вязкость водной смеси для дальнейшего облегчения ее применения. При этом при добавлении зеленого монтмориллонита соотношение между массовым содержанием графена и массовым содержанием зеленого монтмориллонита предпочтительно составляет от 0,2 до 0,8.

В предпочтительном варианте покрытие сушат, т.е. активно высушивают, в отличие от естественной сушки на воздухе, на стадии С). Считается, что стадия сушки позволяет улучшить адгезию покрытия, поскольку удаление воды лучше контролируется. В предпочтительном варианте на стадии С) сушку проводят при температуре от 50 до 150°С и предпочтительно от 80 до 120°С. Сушка может быть выполнена с принудительной подачей воздуха. Преимущественно на стадии С), когда применяют сушку, сушку проводят в течение от 5 до 60 минут и, например, от 15 до 45 минут.

В другом варианте сушку не проводят. Покрытие оставляют сохнуть на воздухе.

Изобретение также относится к способу нанесения покрытия на стальную полосу погружением в расплав, включающему стадию перемещения стальной полосы через ванну с расплавленным металлом, содержащую элемент оборудования, по меньшей мере частично погруженный в ванну, при этом по меньшей мере часть оборудования изготовлена из подложки из нержавеющей стали с покрытием в соответствии с изобретением.

Изобретение также относится к установке для нанесения покрытия погружением в расплав, включающей ванну с расплавленным металлом, включающую часть оборудования по меньшей мере частично погруженную в ванну, при этом по меньшей мере часть части оборудования изготовлена из подложки из нержавеющей стали с покрытием в соответствии с изобретением.

Далее изобретение будет разъяснено с помощью испытаний, что делается только с целью информации. Примеры не являются ограничивающими.

Примеры

В примерах использовали стальные подложки, следующего состава, в массовых процентах:

Сталь 1 соответствует нержавеющей стали 316, а сталь 2 соответствует нержавеющей стали 253МА®.

Пример 1. Испытание на адгезию покрытия

В испытаниях 1 и 2 на нержавеющие стали 1 и 2 наносили кистью покрытие из водной смеси, содержащей 50 г/л нанографитов с поперечным размером от 2 до 10 мкм, шириной от 2 до 15 мкм и толщиной от 1 до 100 нм и 60 г/л силиката натрия в качестве связующего в виде водного раствора, содержащего 25,6-27,6 мас.% SiO2 и 7,5-8,5 мас.% Na2O. Затем покрытие сушили в печи горячим воздухом в течение 60 минут при температуре 75°С. Покрытие имело толщину 130 мкм и содержало 45 мас.% нанографитов и 55 мас.% связующего.

В испытаниях 3 и 4 на нержавеющие стали 1 и 2 наносили кистью водную смесь, содержащую 50 г/л нанографитов с поперечным размером от 2 до 10 мкм, шириной от 2 до 15 мкм и толщиной от 1 до 100 нм, 100 г/л зеленой монтмориллонитовой глины и 60 г/л силиката натрия в качестве связующего в виде водного раствора, содержащего 25,6-27,6 мас.% SiO2 и 7,5-8,5 мас.% Na2O. Затем покрытие сушили в печи горячим воздухом в течение 60 минут при температуре 75°С. Покрытие имело толщину 130 мкм и содержало 11 мас.% нанографита, 69 мас.% связующего и 20 мас.% зеленой монтмориллонитовой глины.

В испытаниях 5 и 6 на нержавеющие стали 1 и 2 наносили кистью покрытие из водной смеси, содержащей 90 г/л нанографитов с поперечным размером от 2 до 10 мкм, шириной от 2 до 15 мкм и толщиной от 1 до 100 нм и 60 г/л силиката натрия в качестве связующего в виде водного раствора, содержащего 25,6-27,6 мас.% SiO2 и 7,5-8,5 мас.% Na2O. Затем покрытие сушили в печи горячим воздухом в течение 60 минут при температуре 75°С. Покрытие имело толщину 130 мкм и содержало 60 мас.% нанографита, 40 мас.% связующего.

В испытаниях 7 и 8 на нержавеющие стали 1 и 2 наносили кистью водную смесь, содержащую 50 г/л восстановленного оксида графена с поперечным размером от 5 до 30 мкм, шириной от 5 до 30 мкм и толщиной от 1 до 10 нм. и 60 г/л силиката натрия в качестве связующего в виде водного раствора, содержащего 25,6-27,6 мас.% SiO2 и 7,5-8,5 мас.% Na2O. Затем покрытие сушили в печи горячим воздухом в течение 60 минут при температуре 75°С. Покрытие имело толщину 130 мкм и содержало 45 мас.% восстановленного оксида графена и 55 мас.% связующего.

Для оценки адгезии покрытия на образцы наносили клейкую ленту, которую затем удаляли. Адгезию покрытия оценивали визуально на испытаниях: 0 означает, что все покрытие осталось на нержавеющей стали: 1 означает, что некоторые части покрытия были удалены, а 2 означает, что почти все покрытие было удалено.

Результаты представлены в следующей далее таблице 1:

*: в соответствии с настоящим изобретением.

Образцы, соответствующие настоящему изобретению, демонстрируют превосходную адгезию покрытия.

Пример 2. Погружение в ванну

Образцы с 1 по 6 были погружены на 2 недели в ванну на основе цинка, содержащую 0,2% Al и 0,02% Fe. Через 2 недели на образцах присутствовала не прилипающая тонкая пленка цинка. Цинковая пленка легко отделялась от образцов. Покрытие по настоящему изобретению все еще присутствовало во всех испытаниях. Воздействия цинка не наблюдалось. Образцы, соответствующие настоящему изобретению, были хорошо защищены от воздействия цинком.

Образцы 7 и 8 также были погружены на 8 дней в ванну на основе алюминия, содержащую 10% Si и 2,5% Fe. Через 8 дней на образцах присутствовала неприлипающая металлическая тонкая пленка. Металлическая пленка легко отделялась от образцов. Покрытие по настоящему изобретению все еще присутствовало на обоих образцах. Воздействия алюминия не наблюдалось. Образцы по настоящему изобретению были хорошо защищены от воздействия алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУННАЯ ПОДЛОЖКА С ПОКРЫТИЕМ | 2020 |

|

RU2834087C1 |

| СТАЛЬНАЯ ПОДЛОЖКА С НАНЕСЕННЫМ ПОКРЫТИЕМ | 2018 |

|

RU2758048C1 |

| СТАЛЬНАЯ ПОДЛОЖКА С ПОКРЫТИЕМ | 2018 |

|

RU2756682C1 |

| СТАЛЬНАЯ ПОДЛОЖКА С ПОКРЫТИЕМ | 2018 |

|

RU2747952C1 |

| МЕТАЛЛИЧЕСКАЯ ПОДЛОЖКА С ПОКРЫТИЕМ | 2018 |

|

RU2764256C2 |

| КОМПОЗИЦИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ В ВОДНОЙ ДИСПЕРСИИ, СОДЕРЖАЩАЯ ОРГАНИЧЕСКИЙ ТИТАНАТ | 2005 |

|

RU2396299C2 |

| МЕТАЛЛИЧЕСКАЯ ПОДЛОЖКА С ПОКРЫТИЕМ | 2018 |

|

RU2764252C2 |

| МЕТАЛЛИЧЕСКАЯ ПОДЛОЖКА С ПОКРЫТИЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2729669C1 |

| СТАЛЬНАЯ ПОДЛОЖКА С ПОКРЫТИЕМ, НАНЕСЕННЫМ В РЕЗУЛЬТАТЕ ПОГРУЖЕНИЯ В РАСПЛАВ | 2018 |

|

RU2747812C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ПОДЛОЖЕК | 2008 |

|

RU2442811C2 |

Изобретение относится к покрытию, предназначенному для защиты от коррозии нержавеющей стали, используемой в качестве деталей, в процессе нанесения покрытия на стальные полосы погружением в расплав. Подложка из нержавеющей стали с защитным от коррозии покрытием включает покрытие, содержащее нанопластинки графита и связующее, представляющее собой силикат натрия, при этом подложка из нержавеющей стали имеет следующий состав, мас.%: C ≤ 1,2, Cr ≥ 11,0, Ni ≥ 8,0 и необязательно один или более элементов: Nb ≤ 6,0, B ≤ 1,0, Ti ≤ 3,0, Cu ≤ 5,0, Co ≤ 3,0, N ≤ 1,0, V ≤ 3,0, Si ≤ 4,0, Mn ≤ 5,0, P ≤ 0,5, S ≤ 0,5, Mo ≤ 6,0, Ce ≤ 1,0%, железо и неизбежные примеси - остальное. Способ нанесения покрытия на стальную полосу погружением в расплавленный металл включает стадию перемещения стальной полосы через ванну с расплавленным металлом, содержащую деталь в виде носка печи, слива, погружного ролика, стабилизирующего ролика, опоры ролика, фланца ролика, трубопровода или элемента насоса. По меньшей мере часть упомянутой детали контактирует с расплавленным металлом и изготовлена из упомянутой подложки из нержавеющей стали с защитным от коррозии покрытием. Установка для нанесения покрытия на стальную полосу погружением в расплавленный металл включает ванну с расплавленным металлом, содержащую вышеуказанную деталь. Обеспечивается подложка из нержавеющей стали, хорошо защищенная от коррозии при контакте с расплавленным металлом, что позволяет ограничить проверки, техническое обслуживание и замену оборудования, а также предотвратить охрупчивание, деформацию и поломки оборудования. 4 н. и 10 з.п. ф-лы, 1 ил., 1 табл., 2 пр.

1. Подложка из нержавеющей стали с защитным от коррозии покрытием, включающая покрытие, содержащее нанопластинки графита и связующее, представляющее собой силикат натрия, при этом подложка из нержавеющей стали имеет следующий состав, мас.%:

C ≤ 1,2

Cr ≥ 11,0

Ni ≥ 8,0

и необязательно один или более элементов:

Nb ≤ 6,0

B ≤ 1,0

Ti ≤ 3,0

Cu ≤ 5,0

Co ≤ 3,0

N ≤ 1,0

V ≤ 3,0

Si ≤ 4,0

Mn ≤ 5,0

P ≤ 0,5

S ≤ 0,5

Mo ≤ 6,0 и

Ce ≤ 1,0%,

железо и неизбежные примеси - остальное.

2. Подложка по п. 1, в покрытии которой длина нанопластинок графита находится в диапазоне между 1 и 65 мкм.

3. Подложка по п. 1 или 2, в покрытии которой ширина нанопластинок графита находится в диапазоне между 2 и 15 мкм.

4. Подложка по любому из пп. 1-3, в покрытии которой толщина нанопластинок графита находится в диапазоне между 1 и 100 нм.

5. Подложка по любому из пп. 1-4, в покрытии которой концентрация нанопластинок графита находится в диапазоне между 5 и 70 мас.%.

6. Подложка по любому из пп. 1-4, в покрытии которой концентрация силиката натрия находится в диапазоне между 35 и 75 мас.%.

7. Подложка по любому из пп. 1-6, в покрытии которой массовое отношение между нанопластинками графита и связующим находится в диапазоне между 0,05 и 0,9.

8. Подложка по любому из пп. 1-7, у которой толщина покрытия находится в диапазоне между 10 и 250 мкм.

9. Подложка по любому из пп. 1-8, у которой покрытие дополнительно содержит глину, кремнезем, кварц, каолин, оксид алюминия, оксид магния, диоксид кремния, диоксид титана, оксид иттрия, оксид цинка, титанат алюминия, карбиды или их смеси.

10. Способ изготовления подложки из нержавеющей стали с защитным от коррозии покрытием по п. 1, включающий следующие последовательные стадии:

А. предоставление подложки из нержавеющей стали, содержащей не более 1,2 мас.% C, не менее 11,0 мас.% Cr и не менее 8,0 мас.% Ni, железо и неизбежные примеси - остальное,

В. осаждение на по меньшей мере часть подложки из нержавеющей стали водной смеси, содержащей нанопластинки графита и связующее, представляющее собой силикат натрия, для формирования покрытия,

С. необязательно сушка покрытия, полученного на стадии В).

11. Способ по п. 10, в котором на стадии В) водная смесь содержит от 40 до 110 г/л нанопластинок графита и от 40 до 80 г/л связующего.

12. Способ по п. 10 или 11, в котором на стадии С) сушку проводят при температуре в диапазоне между 50 и 150°С.

13. Способ нанесения покрытия на стальную полосу погружением в расплавленный металл, включающий стадию перемещения стальной полосы через ванну с расплавленным металлом, содержащую деталь в виде носка печи, слива, погружного ролика, стабилизирующего ролика, опоры ролика, фланца ролика, трубопровода или элемента насоса, при этом по меньшей мере часть упомянутой детали контактирует с расплавленным металлом и изготовлена из подложки из нержавеющей стали с защитным от коррозии покрытием по любому из пп. 1-9.

14. Установка для нанесения покрытия на стальную полосу погружением в расплавленный металл, включающая ванну с расплавленным металлом, содержащую деталь в виде носка печи, слива, погружного ролика, стабилизирующего ролика, опоры ролика, фланца ролика, трубопровода или элемента насоса, при этом по меньшей мере часть упомянутой детали контактирует с расплавленным металлом и изготовлена из подложки из нержавеющей стали с защитным от коррозии покрытием по любому из пп. 1-9.

| WO 2019123105 A1, 27.06.2019 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ ЧЕРНЫХ МЕТАЛЛОВ | 1993 |

|

RU2061085C1 |

| СПЛАВ, СТОЙКИЙ К ВОЗДЕЙСТВИЮ РАСПЛАВЛЕННОГО ЦИНКА, ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ, СПОСОБ ЕГО НАНЕСЕНИЯ НА ИЗДЕЛИЕ И ИЗДЕЛИЕ С ПОКРЫТИЕМ | 1993 |

|

RU2084554C1 |

| СИСТЕМА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА СТАЛЬНУЮ ЛЕНТУ ПУТЕМ ПОГРУЖЕНИЯ В РАСПЛАВ | 1999 |

|

RU2208657C2 |

| WO 2019122957 A1, 27.06.2019 | |||

| WO 2019122958 A1, 27.06.2019. | |||

Авторы

Даты

2023-01-16—Публикация

2020-10-29—Подача