Настоящее изобретение относится к робототехническим комплексам, в частности, к их конструктивным элементам, а именно к рамам робототехнических комплексов.

Разработка и производство робототехнических комплексов под различающиеся требования заказчиков требуют значительных затрат труда и сопряжены с рисками обеспечения работоспособности при применении измененных и вновь разработанных конструкций.

Одним из способов снижения таких затрат и рисков является создание комплексов на основе принципов унификации. Можно выделить несколько уровней унификации:

1. Использование технологических процессов с унифицированными технологическими операциями. В этом случае конструкция разрабатывается под технологический процесс, но с конструктивом, учитывающим применение в составе конкретного комплекса.

2. Использование укрупненных унифицированных элементов - модулей (агрегатов). При этом робототехнические комплексы создаются объединением модулей необходимых типов и количества и дополнительных элементов. Примером такой унификации может являться набор модулей сварных рам марки Schubert (https://www.schubert.group/ru/tehnologia/sistemnye-komponenty.html).

3. Использование набора унифицированных элементов из которых путем объединения в различных комбинациях могут собираться модули необходимой конструкции. При создании робототехнического комплекса такие модули в необходимом количестве могут быть в его составе совместно с дополнительными элементами. Примером такой унификации могут являться конвейерные модули на основе элементов конвейерной системы Flexlink (https://www.flexlink.com/ru/home/products-and-services/stainless-steel-conveyor-systems/modular-wide-belt).

Различные составляющие комплекса могут иметь различный уровень унификации, что важно для его общей экономической эффективности и гибкости. Так, укрупненные элементы в целом имеет тенденцию к меньшей стоимости в производстве, поскольку обеспечение унификации требует наличия дополнительных интерфейсов и связанных с ними затратами и снижению эксплуатационных характеристик. С другой стороны, меньшая гибкость приводит к увеличению затрат и рисков при доработке и разработке новых элементов, в случае невозможности подстроить под использование существующие унифицированные. Технологическая унификация имеет меньший потенциал для экономии, но дает очень большую гибкость и мало снижает эксплуатационные характеристики.

В силу того, что внедрение автоматизации часто происходит на действующих производственных площадках, где ранее был ручной труд, то очень актуальным является обеспечение возможности осуществлять монтаж робототехнических комплексов там, куда ранее не предполагалось доставки крупногабаритных конструкций, при этом выполнять его в стесненных условиях над линией между рабочими сменами производства.

Одной из самых габаритных конструкций в робототехническом комплексе, базирующемся на раме является сама рама. Для обеспечения высоких характеристик по транспортируемости и сборке раму можно выполнять из элементов меньшего размера. Однако, рама является базой не только для крепления других элементов, но и основой для прокладки инженерных коммуникаций между ними и внешних подключений. Это обстоятельство требует учета прохождения этих коммуникаций и рационального деления.

Задача деления рамы на удобные в монтаже элементы значительно осложняется при использовании модулей из механически унифицированных элементов. Многообразие вариантов инженерных коммуникаций приводит к тому, что их необходимо прокладывать после механического соединения этих элементов. При прокладке коммуникаций на месте эксплуатации происходит дублирование работ т.к. сначала коммуникации прокладываются на заводе-изготовителе для проверки работоспособности, потом демонтируются, а потом снова монтируются на месте эксплуатации. При этом сам монтаж инженерных коммуникаций в “спартанских” условиях на месте эксплуатации является трудоемкой операцией, а обеспечение его качества при работе очень осложнено.

Из уровня техники известна упаковочная машина, включающая конвейер, установленный между двумя рядами колонн, раскрытая в патенте DE 10147360, опубликованном 24.04.2003, МПК B65B5/06, B65B5/00, B65B65/00. Оборудование, например, манипуляторы роботов, в известном устройстве смонтированы и соединены горизонтальными балками ниже уровня конвейера. Каждый модуль известного устройства содержит четыре колонны 5a-d, соединенные поперечинами (балками) 26 и 27 и устанавливается на производстве уже в собранном виде. Отдельные поперечины 26 выполнены открывающимися для доступа к размещенному внутри оснащению, требующему дополнительной защиты от пыли и грязи, например, гидравлическим или пневматическим приводам и электрическим коммуникациям. Поперечины 27 выполнены открывающимися с торцов для облегчения размещения коммуникаций.

Устройство, раскрытое в DE 10147360, может быть выбрано в качестве наиболее близкого аналога. Недостатками известного решения является использование крупных унифицированных элементов, которые поставляются на производственную линию в собранном виде, при этом все инженерные коммуникации требуют размещения уже после установки рамы, что в свою очередь требует остановки производства на время монтажа рамы и коммуникаций.

Техническая проблема, на решение которой направлено настоящее изобретение, заключается создании гибкой унифицированной рамы робототехнического комплекса.

Технический результат, достигаемый при использовании заявленной рамы робототехнического комплекса, заключается в универсализации и упрощении сборки рамы робототехнического комплекса на производстве без остановки производства.

Техническая проблема решается, а технический результат достигается за счет того, что рама робототехнического комплекса, выполненная модульной, включает по меньшей мере два опорных модуля выполненных в виде колонн с полостью, при этом каждый опорный модуль снабжен по меньшей мере в верхней части отверстиями, а внутри полости размещены коммуникационные выводы, и по меньшей мере один полый балочный модуль, снабженный торцевыми отверстиями и выполненный с возможностью крепления на нем технологического оборудования, причем внутри балочного модуля проложены инженерные коммуникации, снабженные выводами, при этом опорные модули соединены друг с другом посредством балочного модуля с совмещением по меньшей мере части отверстий опорных модулей с торцевыми отверстиями балочного модуля и возможностью подключения инженерных коммуникаций балочного модуля к выводам опорных модулей.

Выполнение рамы модульной, собираемой из универсальных соединяемых друг с другом опорных и балочных модулей, позволяет обеспечить максимальную гибкость и удобство сборки без остановки производственной линии, поскольку для доставки отдельных модулей рамы на место монтажа не требуется габаритной техники или оборудования. Предварительное размещение в модулях инженерных коммуникаций и выведение наружу коммуникационных выводов также упрощает и ускоряет процесс монтажа. В зависимости от формы и протяженности производственной линии монтируется необходимое число опорных и балочных модулей рамы, что опять же положительно сказывается на гибкости и универсальности предлагаемой рамы робототехнического комплекса.

Техническая проблема решается, а технический результат достигается также в следующих частных вариантах реализации рамы робототехнического комплекса.

Рама может включать второй полый балочный модуль.

По меньшей мере один балочный модуль рамы может быть снабжен дополнительными отверстиями. При этом по меньшей мере часть дополнительных отверстий может быть выполнена с возможностью выведения инженерных коммуникаций.

Наличие второго полого балочного модуля для соединения опорных модулей повышает как жесткость соединения, что при разнообразии возможных конфигураций рамы очень важно и обеспечивает возможность использования меньшего числа опорных модулей в общей конструкции, так и позволяет разделить инженерные коммуникации, например, в зависимости от решаемых ими задач, что, в свою очередь сказывается на удобстве сборки и повышении универсальности рамы. Наличие дополнительных отверстий на балочных модулях позволяет одновременно и компактно разместить все необходимые инженерные коммуникации и сопутствующее оборудование (например, дисплеи, индикационные панели, пульты управления и т.д.) без монтажа дополнительных модулей, отвечающих только за размещение дополнительного оборудования.

В полости по меньшей мере одного опорного модуля рамы могут быть проложены инженерные коммуникации с возможностью подключения к коммуникационным выводам.

Опорный модуль рамы с проложенными инженерными коммуникациями в нижней части может быть снабжен по меньшей мере одним дополнительным отверстием с возможностью выведения инженерных коммуникаций, а инженерные коммуникации опорного модуля могут быть снабжены выводами.

Возможность размещения инженерных коммуникаций помимо балочных модулей еще и внутри опорных модулей с возможностью вывода вовне обеспечивает общую компактность, гибкость и универсальность рамы робототехнического комплекса, а также ускоряет и упрощает ее сборку, поскольку исключает потребность в дополнительных конструкциях для подведения инженерных коммуникаций, которые могут мешать как работе производственной линии, так и работе персонала.

Далее настоящее изобретение поясняется следующими чертежами.

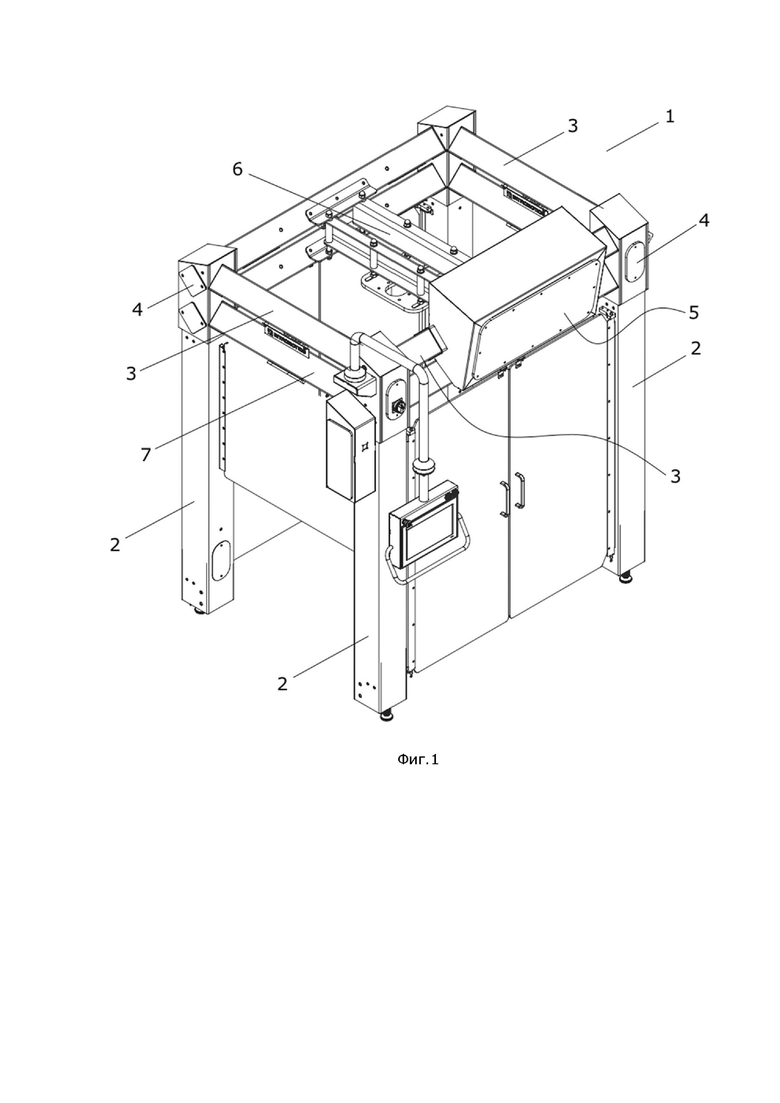

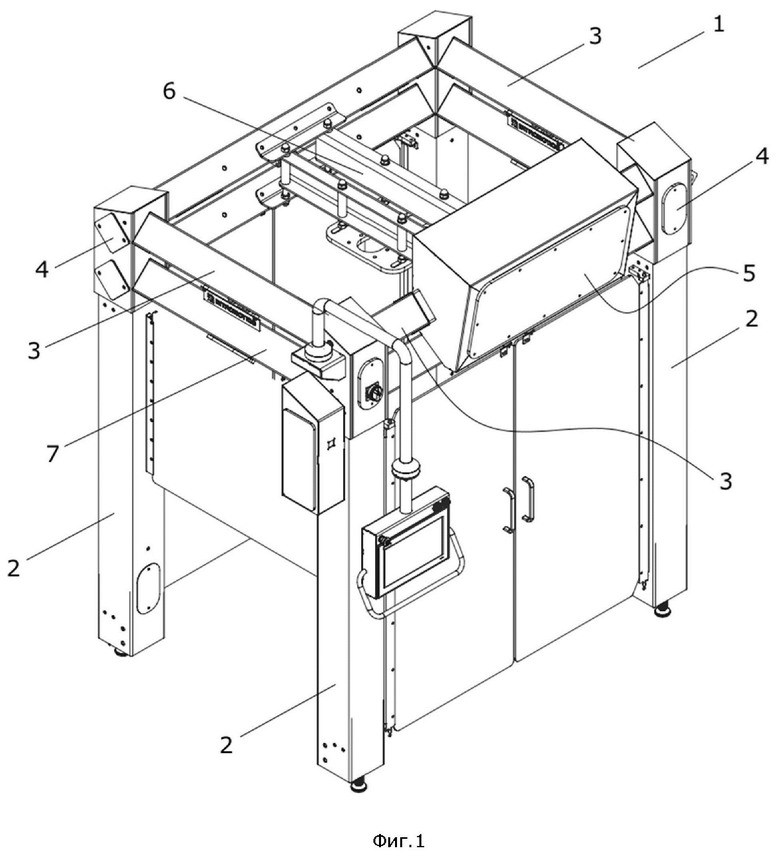

На фиг.1 изображен пример общего вида одного из вариантов осуществления рамы робототехнического комплекса.

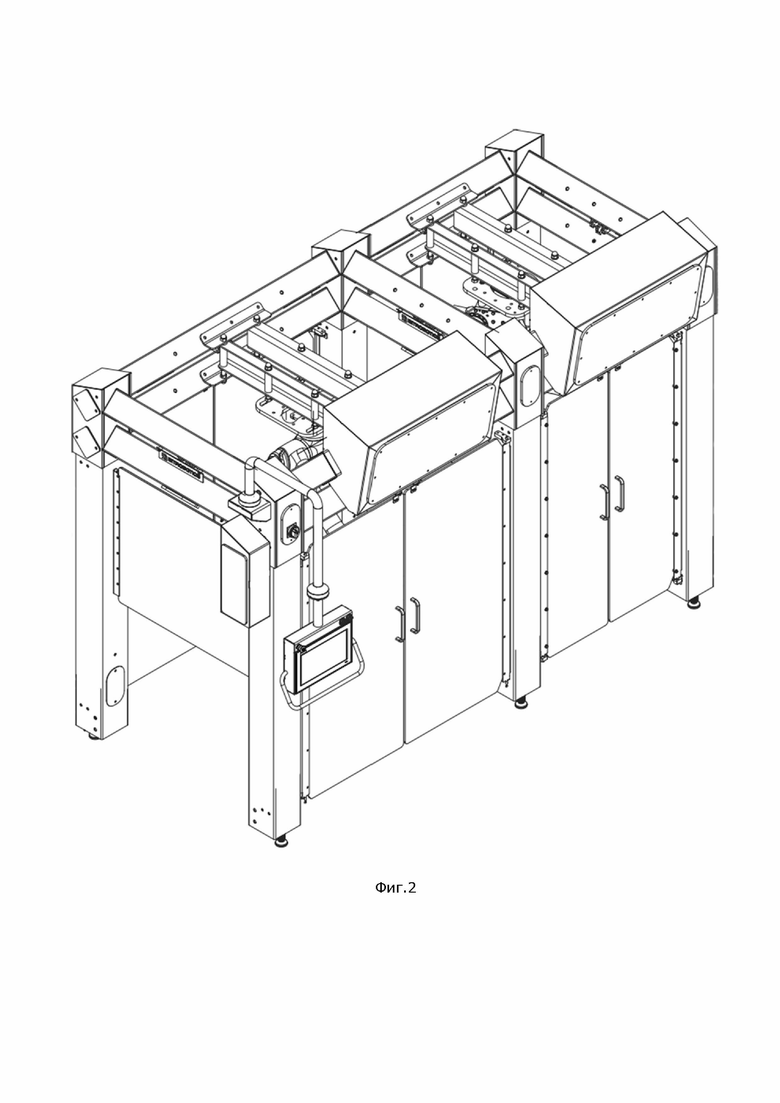

На фиг.2 изображен пример исполнения рамы робототехнического комплекса.

Один из примеров исполнения рамы робототехнического комплекса изображен на фиг.1. Рама (1) робототехнического комплекса выполнена модульной и включает по меньшей мере два опорных модуля (2), выполненных в виде колонн с полостью, и по меньшей мере один полый балочный модуль (3). Каждый опорный модуль (2) снабжен по меньшей мере в верхней части отверстиями (4), которые могут служить как, например, для доступа в полость, так и для выведения инженерных коммуникаций или размещения сопутствующего оборудования (дисплеев, индикационных панелей, пультов управления, распределительных щитов и т.д.). Внутри полости опорного модуля (2) размещены коммуникационные выводы. Полый балочный модуль (3) снабжен торцевыми отверстиями (на фиг.1 не показаны) и выполнен с возможностью крепления на нем технологического оборудования (5), (6). Внутри балочного модуля (3) проложены инженерные коммуникации, снабженные выводами. Через торцевые отверстия данные выводы могут быть выведены во внешнее пространство. Опорные модули (2) соединены друг с другом посредством балочного модуля (3) с совмещением по меньшей мере части отверстий опорных модулей (2) с торцевыми отверстиями балочного модуля (3) и возможностью подключения инженерных коммуникаций балочного модуля (3) к выводам опорных модулей (2).

Рама (1) может включать второй полый балочный модуль (7). По меньшей мере один балочный модуль (3), (7) рамы (1) может быть снабжен дополнительными отверстиями на своем протяжении. При этом по меньшей мере часть дополнительных отверстий может быть выполнена с возможностью выведения инженерных коммуникаций. В эти отверстия с подключением к проложенным внутри модулей инженерным коммуникациям могут быть установлены индикационные экраны, дисплеи, средства управления узлами робототехнического комплекса и любое другое оборудование, известное специалисту в данной области техники и необходимое для удобства и безопасности эксплуатации робототехнического комплекса.

В полости по меньшей мере одного опорного модуля (2) рамы (1) также могут быть проложены инженерные коммуникации с возможностью подключения к коммуникационным выводам. Опорный модуль (2) рамы (1) с проложенными инженерными коммуникациями может быть снабжен по меньшей мере одним дополнительным отверстием в нижней части с возможностью выведения инженерных коммуникаций, а сами коммуникации опорного модуля (2) могут быть снабжены выводами. Такое размещение коммуникаций позволит удобно и безопасно осуществлять подключение внешних коммуникаций, например, в нижней части рамы (1).

Отверстия опорных (2) и балочных (3) модулей при необходимости могут быть закрыты заглушками, крышками, стеклами и т.д.

Рама (1), согласно настоящему изобретению, собирается непосредственно на производственной площадке без отключения производственной линии. Такая сборка возможна благодаря модульной конструкции, в которой каждый модуль имеет относительно небольшие габариты, позволяющие доставить его непосредственно к месту установки. Опорные модули (2) рамы (1) размещаются на месте монтажа согласно предварительно составленному плану установки. Далее балочный модуль (3) подсоединяется к опорным модулям (2) посредством крепежных элементов с совмещением отверстий (4) и торцевых отверстий балочного модуля (3). При соединении балочного (3) и опорных (2) модулей, например, через упомянутые отверстия, также подключаются заранее проложенные в модулях инженерные коммуникации посредством коммуникационных выводов. Данные операции совершаются в соответствии с заранее составленной картой инженерных коммуникаций, востребованных на данном производстве. В зависимости от поставленных задач такие операции по монтажу опорных (2) и балочных (3) модулей повторяются необходимое количество раз. Пример еще одного варианта сборки рамы робототехнического комплекса показан на фиг.2. На собранную раму устанавливается технологическое оборудование, например, промышленные роботы, технологические шкафы и другое, очевидное для специалиста в данной области техники, оборудование. Посредством основных и дополнительных отверстий к коммуникационным выводам подключается оборудование, обеспечивающее управление робототехническим комплексом (например, дисплеи, панели оператора и т.д.), информирование обслуживающего персонала (например, индикационные панели, датчики и т.д.) и любое другое оборудование, очевидное для специалиста в данной области техники. Дополнительно, на опорные (2) и/или балочные (3) модули могут быть установлены защитные оконные и дверные секции, ограничивающие доступ к производственной зоне и обеспечивающие чистоту и безопасность производства. Через дополнительные отверстия в нижней части опорных модулей (2) посредством наличествующих выводов обеспечивается подключение необходимых внешних инженерных коммуникаций. Неиспользованные технологические отверстия могут быть закрыты заглушками, крышками, стеклами и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОБОТОТЕХНИЧЕСКИЙ РАЗВЕДЫВАТЕЛЬНЫЙ КОМПЛЕКС АМФИБИЙНЫЙ | 2017 |

|

RU2654898C1 |

| Технический комплекс космодрома | 2016 |

|

RU2616036C1 |

| Модульное отделение интенсивной терапии для лечения пациентов с инфекционными заболеваниями, включая COVID-19 | 2024 |

|

RU2834876C1 |

| Многофункциональная опора | 2023 |

|

RU2818653C1 |

| МОДУЛЬНАЯ ЯЧЕЙКА ЗДАНИЯ | 2022 |

|

RU2792754C1 |

| СПОСОБ МОНТАЖА МОДУЛЬНОГО ЗДАНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2312191C1 |

| МОДУЛЬНЫЙ КОММУНИКАЦИОННЫЙ КОЛЛЕКТОР | 2017 |

|

RU2657069C1 |

| Блочно-модульное котельное оборудование | 2022 |

|

RU2803594C2 |

| ПРОИЗВОДСТВЕННОЕ ЗДАНИЕ | 1994 |

|

RU2078886C1 |

| Транспортируемый жилой блок-контейнер, устройство транспортирования жилого блок-контейнера и быстровозводимое здание из этих блок-контейнеров | 2022 |

|

RU2777638C1 |

Рама робототехнического комплекса выполнена модульной и включает опорные модули, выполненные в виде колонн с полостью, при этом каждый опорный модуль снабжен в верхней части отверстиями, а внутри полости размещены коммуникационные выводы, и полый балочный модуль, снабженный торцевыми отверстиями и выполненный с возможностью крепления на нем технологического оборудования. Внутри балочного модуля проложены инженерные коммуникации, снабженные выводами. Опорные модули соединены друг с другом посредством балочного модуля с совмещением отверстий опорных модулей с торцевыми отверстиями балочного модуля и возможностью подключения инженерных коммуникаций балочного модуля к выводам опорных модулей. Обеспечиваются универсализация и упрощение сборки рамы робототехнического комплекса на производстве без остановки производства. 5 з.п. ф-лы, 2 ил.

1. Рама робототехнического комплекса, выполненная модульной, включающая:

по меньшей мере два опорных модуля, выполненных в виде колонн с полостью, при этом каждый опорный модуль снабжён по меньшей мере в верхней части отверстиями, а внутри полости размещены коммуникационные выводы, и

по меньшей мере один полый балочный модуль, снабжённый торцевыми отверстиями и выполненный с возможностью крепления на нём технологического оборудования, причём внутри балочного модуля проложены инженерные коммуникации, снабжённые выводами,

при этом опорные модули соединены друг с другом посредством балочного модуля с совмещением по меньшей мере части отверстий опорных модулей с торцевыми отверстиями балочного модуля и возможностью подключения инженерных коммуникаций балочного модуля к выводам опорных модулей.

2. Рама по п.1, включающая второй полый балочный модуль.

3. Рама по п.2, по меньшей мере один балочный модуль которой снабжён дополнительными отверстиями.

4. Рама по п.3, в которой по меньшей мере часть дополнительных отверстий выполнена с возможностью выведения инженерных коммуникаций.

5. Рама по п.1, в которой в полости по меньшей мере одного опорного модуля проложены инженерные коммуникации с возможностью подключения к коммуникационным выводам.

6. Рама по п.5, в которой опорный модуль с проложенными инженерными коммуникациями в нижней части снабжён по меньшей мере одним дополнительным отверстием с возможностью выведения инженерных коммуникаций, а инженерные коммуникации опорного модуля снабжены выводами.

| DE 10147360 A1, 24.04.2003 | |||

| US 20130026002 A1, 31.01.2013 | |||

| US 20190263603 A1, 29.08.2019 | |||

| Бандаж рабочего колеса осевой турбомашины | 1982 |

|

SU1059222A1 |

| CN 114314435 A, 12.04.2022 | |||

| 0 |

|

SU161181A1 | |

| СОЕДИНЕННЫЙ КАБЕЛЬНЫЙ УЗЕЛ (ВАРИАНТЫ) И КАБЕЛЬНЫЙ УЗЕЛ ЗАЧИЩЕННОГО ЭКРАНИРОВАННОГО КАБЕЛЯ | 2017 |

|

RU2671846C1 |

Авторы

Даты

2023-01-17—Публикация

2022-07-18—Подача