Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности и может быть использовано для монтажа вертикальных аппаратов, например, реакторов установок замедленного коксования (УЗК).

В корпусах аппаратов, работающих в циклическом режиме «нагрев-охлаждение», например реакторы УЗК, возникают знакопеременные термические напряжения, особенно заметные в местах крепления корпуса к опоре. В сварном шве соединения корпуса с опорой образуются усталостные трещины [Походенко Н.Т., Брондз Б.И. Эксплуатация и пути повышения надежности работы реакторов установок замедленного коксования. - М., 1980. - 56 с. Сер. Эксплуатация, модернизация и ремонт оборудования в нефтеперерабатывающей и нефтехимической промышленности: ЦНИИТЭнефтехим; Hydrocarbon Processing. - 1977. V60. №7].

Величины напряжений и скорость образования термоусталостных трещин в сварных швах определяются как технологическими факторами (высокие скорости нагрева и охлаждения корпуса реактора), так и конструкцией опорного узла (повышенная жесткость опоры).

Известна конструкция опоры (схема заделки конца балки), содержащая опорный элемент и установленные снизу и сверху его опорные катки (элементы качения), защемленные известным образом [Филоненко-Бородич М.М., Изюмов С.М., Олисов Б.А., Кудрявцев И.Н., Мальгинов Л.И. Курс сопротивления материалов. 4.1. Изд. 4 перераб. / Под ред. М.М. Филоненко-Бородич. Т1. - М.-Л.: Госиздат. - 1956, с. 319 (фиг.263, поз.5)]. Такая схема защемления элементов опоры позволяет ей (опоре) перемещаться в горизонтальной плоскости.

Основным недостатком такой опоры является то, что катки жестко (без зазора) прижаты к опорному элементу, и в реальных условиях работы аппарата из-за температурных расширений происходит заклинивание этого элемента опоры между катками, вследствие чего опора перестает быть плавающей и становится обычной жесткой опорой.

При монтаже данной опоры с учетом компенсации температурного расширения, в холодном состоянии появляется зазор, наличие которого недопустимо из-за возникновения динамических (ударных) нагрузок на анкерные болты при ветровых и/или сейсмических нагрузках.

Известно также устройство для крепления вертикального аппарата на постаменте, содержащее опорную обечайку с лапами, установленными на опорные катки [Бабицкий И.О., Вихман Г.Л., Вольфсон С.И. Расчет и конструирование аппаратуры нефтеперерабатывающих заводов. - М.: Недра, 1965. - С.284 - 294], позволяющее аппаратам свободно перемещаться в горизонтальной плоскости при температурных расширениях (сжатиях) корпуса.

Недостатком известного устройства является то, что на такие плавающие опоры могут устанавливаться вертикальные аппараты, имеющие отношение высоты (Н) к диаметру (D) меньше пяти, при общей высоте аппарата с постаментом менее 20 м.

Аппараты большей общей высоты, или имеющие указанное отношение H/D > 5 обязательно должны жестко крепиться к постаментам (фундаментам, металлоконструкциям) для предупреждения их падения от воздействия ветровых и/или сейсмических нагрузок.

Конструкция опорного устройства для крупногабаритного вертикального цилиндрического аппарата [а.с. №1716247, МПК F16M 11/00, опубл. 29.02.92] исключает появление трещин в сварном шве крепления опоры к аппарату благодаря дополнительному опорному средству, включающему кольцевой диск и смонтированные на диске равномерно расположенные по окружности плоские шариковые подвижные элементы. Каждый из этих элементов посредством приваренной к наружной поверхности аппарата лапы связан с ним с возможностью обеспечения перемещений в горизонтальной плоскости.

Недостатком данного опорного устройства является трудоемкость изготовления, высокие контактные напряжения в шариковых подвижных элементах, в результате воздействия которых будет происходить быстрый износ контактных поверхностей, вследствие чего будет постепенно затрудняться горизонтальное перемещение подвижных элементов опор и ухудшаться компенсация температурных деформаций корпуса аппарата.

Известна опора для свободного (плавающего) крепления вертикальных аппаратов на постаменте [Самохин Ю. Н. Методы борьбы с трещинообразованием в сварном шве приварки опорной обечайки к корпусу реактора УЗК. // Повышение эксплуатационной надежности нефтезаводского оборудования: Сб. науч. тр. / ВНИКТИ нефтехимоборудование. - М., 1991. С. 20–25.], состоящая из опорной обечайки с фундаментным кольцом, к верхней кромке которого приварен опорный элемент, выполненный в виде кольцевого диска, на поверхность которого устанавливаются подвижные элементы с опираемыми на них лапами, привариваемые через подкладной лист к корпусу реактора. Устойчивость горизонтальной поверхности кольцевого опорного диска достигается постановкой ребер жесткости в местах опирания лап. Каждый подвижный элемент представляет собой систему, состоящую из трех параллельных прямоугольных пластин: средней и крайних, скрепленных между собой винтами через прокладки. В пластинах выполнены соосные отверстия, в которых помещены шарики. Горизонтальное перемещение пластин обеспечивает компенсацию температурного расширения корпуса реактора УЗК.

Недостатки данной опоры заключаются в следующем:

- при использование в качестве опорных элементов шариков в статическом состоянии в зоне взаимодействия шариков с опорной пластиной из-за точечного контакта сопрягаемых поверхностей (плоскость-сфера) возникают высокие контактные напряжения, для снижения которых потребуется установка значительного количество шариков и существенное упрочнение контактирующих поверхностей, как опорных шариков, так и опорной пластины;

- кроме того, фактически требуется изготовление узлов трения качения, обеспечение требуемой точности которых для подобных крупногабаритных аппаратов, вследствие конструктивных и технологических особенностей, затруднено.

Указанные недостатки существенно повышают трудоемкость изготовления и стоимость опоры.

Наиболее близким к заявляемому техническому решению (прототипом) является опора для крепления вертикальных аппаратов [Патент RU2420556 C10B 1/04 (2006.01) F16M 11/00 (2006.01) Заявка: 2008147816/05, Дата начала срока действия патента: 04.12.2008, Дата публикации заявки: 20.01.2011 Бюл. № 2, опубл. 10.06.2011 Бюл. № 16 ], содержащая опорные лапы, установленные на постаменте посредством опорных катков и защемленные при помощи фундаментных болтов с гайками, причем, каждая опорная лапа содержит опорную пластину, установленную на нижних опорных катках, уложенных в направляющий желоб, и удерживающие катки, установленные сверху опорной пластины, при этом в качестве фундаментных болтов используются анкерные болты, воспринимающие нагрузку от опорных пластин через верхние удерживающие катки, траверсы и пружины сжатия, регулировка степени поджатия которых осуществляется посредством затяжки гаек на анкерных болтах.

Недостатки данного технического решения проявляются в следующем:

- в статическом состоянии в зоне взаимодействия катков с опорной пластиной из-за линейного контакта сопрягаемых поверхностей (плоскость-цилиндр) возникают высокие контактные напряжения, для снижения которых потребуется установка значительного количество опорных катков и существенное упрочнение контактирующих поверхностей, как опорных катков, так и опорной пластины. Кроме того, фактически требуется изготовление узлов трения качения, обеспечение требуемой точности которых для подобных крупногабаритных аппаратов, вследствие конструктивных и технологических особенностей, затруднено. Это в значительной степени увеличивает трудоемкость и стоимость изготовления каждой из опор;

- пружины сжатия находятся в зоне воздействия циклических термических нагрузок, в результате чего в течение рабочего цикла происходит изменение их жесткости, а, следовательно, и возникает необходимость регулировки степени поджатия, что увеличивает эксплуатационные расходы и создает организационные трудности для обслуживающего персонала.

- вес заполненного аппарата настолько значителен, что фактически изготовить пружины с требуемыми демпфирующими характеристиками невозможно.

Технический результат, на достижение которого направлено изобретение, заключается в повышении надежности крепления вертикальных аппаратов на плавающей опоре, путем снижения градиента температуры в сопрягаемых элементах опоры и корпуса вертикального аппарата.

Сущность изобретения заключается в следующем.

Опорное устройство для крепления вертикальных аппаратов содержит опорные лапы, установленные на постаменте и защемленные при помощи фундаментных болтов, причем каждая опорная лапа содержит опорную пластину, зажатую между нижним и верхним антифрикционным узлами или элементами, при этом в качестве фундаментных болтов используются анкерные болты, воспринимающие нагрузку от опорных пластин через верхние удерживающие катки, траверсы и пружины сжатия, регулировка степени поджатия которых осуществляется посредством затяжки гаек на анкерных болтах. В отличие от прототипа опорная пластина соединена с корпусом аппарата через подкладную пластину с ребрами жесткости, установленными так, что их сечение постепенно увеличивается по высоте подкладной пластины, обеспечивая наименьший градиент температур между подкладной пластиной и корпусом аппарата.

Сравнение заявляемого решения с прототипом и известными решениями показывает, что оно отличается тем, что:

- опорная пластина соединена с корпусом аппарата через подкладную пластину с ребрами жесткости, установленными так, что их сечение постепенно увеличивается по высоте подкладной пластины, обеспечивая наименьший градиент температур между подкладной пластиной и корпусом аппарата;

- вместо опорных катков применены антифрикционные прокладки, что обеспечивает возможность горизонтального перемещения опорных лап при температурном расширении аппарата;

- средство защемления опорных лап вертикального аппарата выполнено упругим посредством пружинных шайб, степень поджатия которых регулируется посредством затяжки гаек на анкерных болтах, и предотвращает опрокидывание аппарата при воздействии ветровых и/или сейсмических нагрузок.

Таким образом, заявляемая опора для крепления вертикальных аппаратов соответствует критерию изобретения «новизна» и «изобретательский уровень».

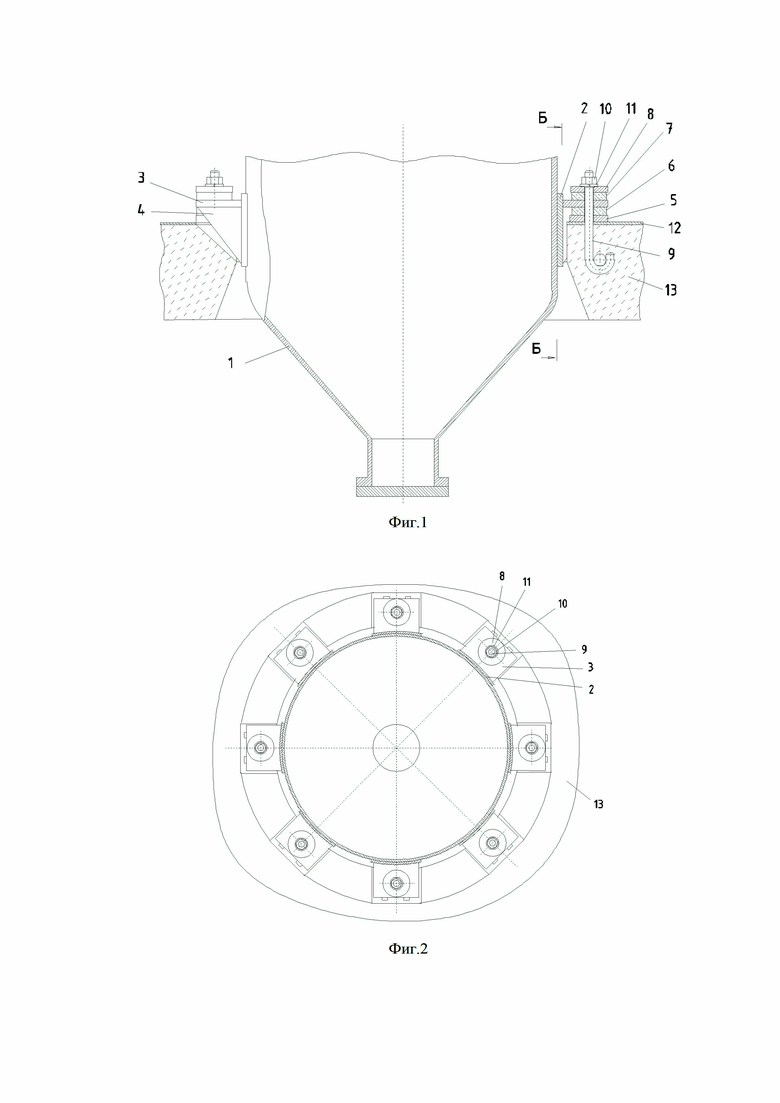

На Фиг. 1 показана опора для вертикальных аппаратов - общий вид, совмещенный с разрезом;

На Фиг.2 – то же, вид сверху;

На Фиг.3 – показан вид на опору изнутри, совмещенный с разрезом.

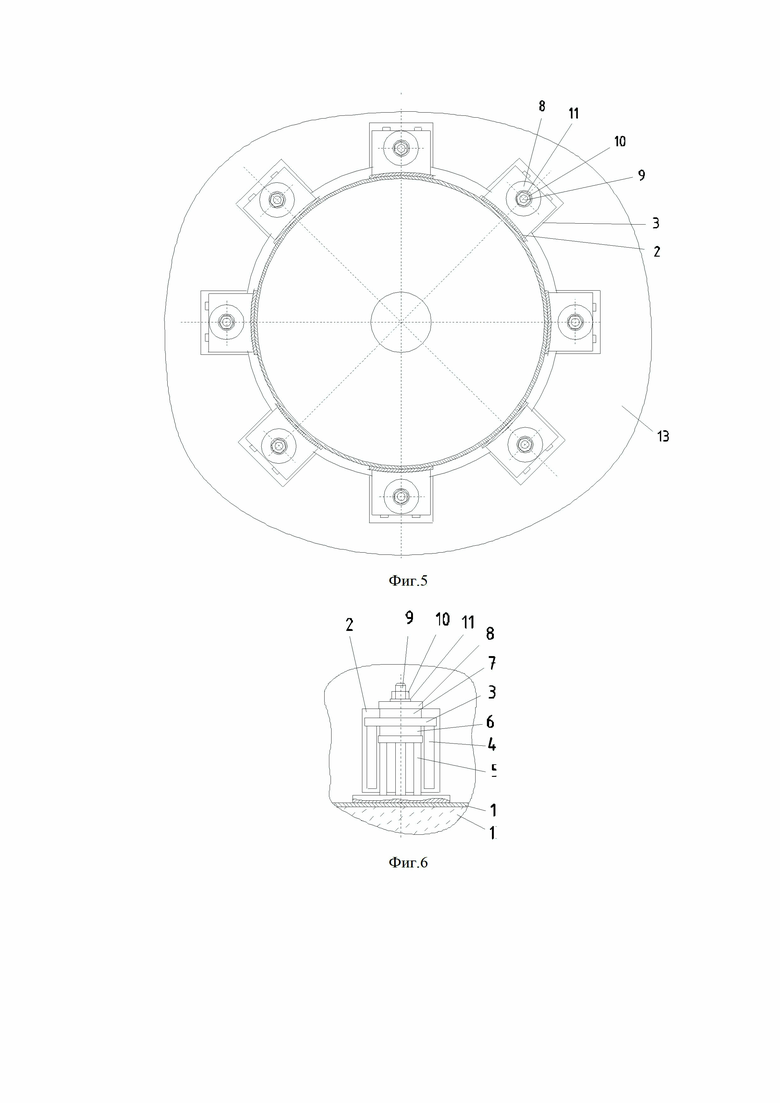

На Фиг.4 показана опора для крепления вертикальных аппаратов - общий вид, совмещенный с разрезом;

На фиг.5 - то же, вид сверху;

На фиг.6 – показан вид на опору изнутри.

Опорное устройство для крепления вертикальных аппаратов содержит несколько опорных лап, каждая из которых включает опорную пластину 3 с ребрами жесткости 4, прикрепленные через подкладную пластину 2 к корпусу 1 вертикального аппарата. Опорная пластина 3 установлена на нижних антифрикционной прокладке 5 и траверсе 6, уложенных на защитное покрытие 12, закрепленное на постаменте 13. Сверху опорной пластины 2 установлена антифрикционная прокладка 7 и траверса 8. При этом вся система, состоящая из опорной пластины 3, нижних антифрикционной прокладки 5 и траверсы 6, а также, верхних антифрикционной прокладки 7 и траверсы 8, упруго защемлена посредством анкерных болтов 9 с гайками 10 и пружинными шайбами 11.

Опорное устройство для крепления вертикальных аппаратов работает следующим образом.

При разогреве (охлаждении) вертикального аппарата корпус 1 расширяется (сжимается) и прикрепленные к нему через подкладные пластины 2 опорные пластины 3 с ребрами 4 перемещаются на антифрикционных прокладках 5 и 7, прижатые, соответственно, траверсами 6 и 8. При воздействии на вертикальный аппарат ветровых и/или сейсмических нагрузок, он удерживается от опрокидывания при помощи анкерных болтов 9 с гайками 9 и пружинными шайбами 10, которые воспринимают нагрузку от опорных пластин 3 через верхние антифрикционные прокладки и траверсы 7 и 8. Регулировку степени поджатия пружинных шайб 10 осуществляют посредством затяжки гаек 11 на анкерных болтах 9 таким образом, чтобы имелась возможность перемещения опорных пластин 3 при их температурном расширении.

Особенностью данной конструкции является то, что постамент 13 и защитное покрытие 12 имеют сложную форму верхнего края отверстия для размещения вертикального аппарата 1, что обусловлено необходимостью свободного пространства для перемещения ребер 4.

Для того чтобы упростить конструкцию постамента предлагается в предлагаемую изобретение ввести дополнительную промежуточную опору.

Опорное устройство для крепления вертикальных аппаратов содержит несколько опорных лап, каждая из которых включает опорную пластину 3 с ребрами жесткости 4, прикрепленные через подкладную пластину 2 к корпусу 1 вертикального аппарата. Опорная пластина 3 установлена на промежуточной опоре 5 и нижней антифрикционной прокладке 6, уложенных на защитное покрытие 12, закрепленное на постаменте 13. Сверху опорной пластины 2 установлена антифрикционная прокладка 7 и траверса 8. При этом вся система, состоящая из опорной пластины 3, промежуточной опоры 5 антифрикционной прокладки 6 , а также, верхних антифрикционной прокладки 7 и траверсы 8, упруго защемлена посредством анкерных болтов 9 с гайками 10 и пружинными шайбами 11.

Опорное устройство для крепления вертикальных аппаратов работает следующим образом. При разогреве (охлаждении) вертикального аппарата корпус 1 расширяется (сжимается) и прикрепленные к нему через подкладные пластины 2 опорные пластины 3 с ребрами 4 перемещаются на антифрикционных прокладках 6 и 7, прижатые, соответственно, промежуточной опорой 5 и траверсой 8. При воздействии на вертикальный аппарат ветровых и/или сейсмических нагрузок, он удерживается от опрокидывания при помощи анкерных болтов 9 с гайкам и пружинными шайбами 10, которые воспринимают нагрузку от опорных пластин 3 через верхние антифрикционные прокладки и траверсы 7 и 8. Регулировку степени поджатия пружинных шайб 10 осуществляют посредством затяжки гаек 11 на анкерных болтах 9 таким образом, чтобы имелась возможность перемещения опорных пластин 3 при их температурном расширении.

Таким образом:

- соединение опорной пластины с корпусом аппарата через подкладную пластину с ребрами жесткости, установленными так, что их сечение постепенно увеличивается по высоте подкладной пластины, позволяет обеспечить наименьший градиент температур между подкладной пластиной и корпусом аппарата, что снижает температурные напряжения в соединении (сварном или каком-либо другом) между подкладной пластиной и корпусом, предотвращая преждевременное разрушение этого соединения;

- применение антифрикционных прокладок обеспечивает возможность горизонтального перемещения опорных лап при температурном расширении аппарата;

- защемление опорных лап вертикального аппарата посредством пружинных шайб, степень поджатия которых регулируется посредством затяжки гаек на анкерных болтах, позволяет надежно закрепить аппарат на постаменте и удерживать от опрокидывания при воздействии ветровых и/или сейсмических нагрузок.

Предлагаемое изобретение может быть использовано в нефтеперерабатывающей промышленности на установках получения нефтяного кокса. Использование предлагаемой плавающей опоры, например, для реактора замедленного коксования на УЗК позволит по сравнению с прототипом обеспечить надежную установку аппарата на постаменте и снизить температурные напряжения и деформации в сварном шве крепления опорных лап к корпусу аппарата.

По сравнению с существующими конструкциями крепления вертикальных аппаратов, например, реакторов УЗК, применение предлагаемой опоры снизит время на ремонт корпусов и опор реакторов, за счет чего позволит увеличить объем выпускаемого нефтяного кокса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРА ДЛЯ КРЕПЛЕНИЯ ВЕРТИКАЛЬНЫХ АППАРАТОВ | 2008 |

|

RU2420556C2 |

| Опорное устройство для крепления реакторов установок замедленного коксования | 2022 |

|

RU2782920C1 |

| ОПОРА ДЛЯ КРЕПЛЕНИЯ ВЕРТИКАЛЬНЫХ АППАРАТОВ | 2009 |

|

RU2410595C2 |

| Опорное устройство для крупногабаритного вертикального цилиндрического аппарата | 1989 |

|

SU1716247A1 |

| Способ подготовки к транспортировке, транспортировки и последующей установки блочного компрессорного агрегата на производственной площадке потребителя | 2020 |

|

RU2741179C1 |

| ТЕПЛООБМЕННИК | 2014 |

|

RU2567153C1 |

| МАГИСТРАЛЬНЫЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ С КРЕПЛЕНИЯМИ К РАМЕ С ИСПОЛЬЗОВАНИЕМ ПОДВОДИМЫХ ОПОР И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК АГРЕГАТА | 2011 |

|

RU2484304C1 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК АГРЕГАТА | 2011 |

|

RU2484305C1 |

| РАЗБОРНАЯ КОМБИНИРОВАННАЯ ЭСТАКАДА | 2009 |

|

RU2412301C1 |

| Устройство для выверки и крепления фундаментных шин технологического оборудования | 1982 |

|

SU1083022A1 |

Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности и может быть использовано для монтажа вертикальных аппаратов, например реакторов установок замедленного коксования (УЗК). Сущность изобретения заключается в опорном устройстве для крепления вертикальных аппаратов, у которого опорная пластина соединена с корпусом аппарата через подкладную пластину с ребрами жесткости, установленными так, что их сечение постепенно увеличивается по высоте подкладной пластины, обеспечивая наименьший градиент температур между подкладной пластиной и корпусом аппарата. Технический результат, на достижение которого направлено изобретение, заключается в повышении надежности крепления вертикальных аппаратов на плавающей опоре. 2 з.п. ф-лы, 6 ил.

1. Опорное устройство для крепления вертикальных аппаратов, содержащее опорные лапы, установленные на постаменте и защемленные при помощи фундаментных болтов, причем каждая опорная лапа содержит опорную пластину, зажатую между нижним и верхним антифрикционными узлами или элементами, при этом в качестве фундаментных болтов используются анкерные болты, воспринимающие нагрузку от опорных пластин через верхние удерживающие катки, траверсы и пружины сжатия, регулировка степени поджатия которых осуществляется посредством затяжки гаек на анкерных болтах, отличающееся тем, что опорная пластина соединена с корпусом аппарата через подкладную пластину с ребрами жесткости, установленными так, что их сечение постепенно увеличивается по высоте подкладной пластины, обеспечивая наименьший градиент температур между подкладной пластиной и корпусом аппарата.

2. Опорное устройство для крепления вертикальных аппаратов по п.1, отличающееся тем, что антифрикционные узлы или элементы выполнены в виде прокладок, изготовленных из антифрикционного материала, и в качестве пружин сжатия используются пружинные шайбы.

3. Опорное устройство для крепления вертикальных аппаратов по п.1, отличающееся тем, опорная пластина опирается на промежуточную опору.

| ОПОРА ДЛЯ КРЕПЛЕНИЯ ВЕРТИКАЛЬНЫХ АППАРАТОВ | 2008 |

|

RU2420556C2 |

| Опорное устройство для крупногабаритного вертикального цилиндрического аппарата | 1989 |

|

SU1716247A1 |

| Устройство для крепления агрегата с опорными лапами к фундаменту | 1985 |

|

SU1413349A1 |

| РЕАКТОР ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2008 |

|

RU2367680C1 |

| АВТОМАТИЗИРОВАННОЕ РАБОЧЕЕ МЕСТО | 2022 |

|

RU2802596C1 |

| JP 7277284 A, 24.10.1995. | |||

Авторы

Даты

2023-01-19—Публикация

2022-04-14—Подача