Изобретение относится к оборудованию установок замедленного коксования и может быть использовано в нефтеперерабатывающей промышленности.

Известен реактор установки замедленного коксования, содержащий цилиндрический корпус с верхним и нижним днищами и штуцерами и опору, которая приварена к нижнему днищу реактора сплошным горизонтальным швом /Бендеров Д.И. и др. Процесс замедленного коксования в необогреваемых камерах. М.: Химия, 1976, с.58/.

Недостатком известного реактора является то, что вследствие циклического характера работы, когда градиент температур между элементами конструкции, а также с окружающей средой составляет 470-500°С, температурные деформации корпуса реактора и опорной обечайки вызывают растрескивание сварного шва крепления реактора к опоре. Появление трещин в сварном шве создает аварийное положение на установке, так как реактор теряет устойчивость и смещается относительно своего рабочего положения.

Наиболее близким по технической сущности и достигаемому результату является реактор, содержащий установленную на фундаменте опору и соединенный с ней цилиндрический корпус с верхним и нижним днищами, в котором для повышения его эксплуатационной надежности исключается жесткая связь корпуса с опорой и устойчивость корпуса обеспечивается за счет кольцевого выступа, расположенного по периметру его внешней боковой поверхности, при этом внутренний диаметр опоры больше внешнего диаметра корпуса на величину увеличения последнего при максимальном термическом расширении /А.с. SU №997790, кл. В01J 19/00, оп. 23.02.83/.

Недостатком известного способа является то, что реактор не обладает достаточной устойчивостью, так как не имеет жесткой связи с опорой и фундаментом аппарата, кроме того, осталась нерешенной проблема надежности соединения между корпусом и кольцевым выступом реактора, что может привести к проваливанию реактора сквозь конструкцию фундамента.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в повышении устойчивости реактора.

Для достижения указанного технического результата в реакторе замедленного коксования, включающем цилиндрический корпус с верхним и нижним днищами и опору, установленную на фундаменте, согласно изобретению опора выполнена заодно с корпусом и нижним днищем в виде горизонтальной кольцевой пластины-кольцевой опоры, размещенной внутри корпуса, при этом ширина пластины составляет 10-30% от диаметра реактора, а на кольцевой опоре размещены укрепляющие элементы в виде вертикальных трапециевидных косынок, связывающих опору с корпусом.

Снаружи корпуса реактора могут быть установлены опорные элементы из полого квадратного профиля с отверстиями под болты конструкции фундамента.

Между кольцевой опорой и конструкцией фундамента может быть размещена теплоизолирующая прокладка, например, стеклоткань.

Выполнение опоры реактора в виде горизонтальной кольцевой пластины - кольцевой опоры, размещенной внутри корпуса и снабженной укрепляющими и опорными элементами, позволяет улучшить соединение корпуса реактора с опорой и повысить его устойчивость.

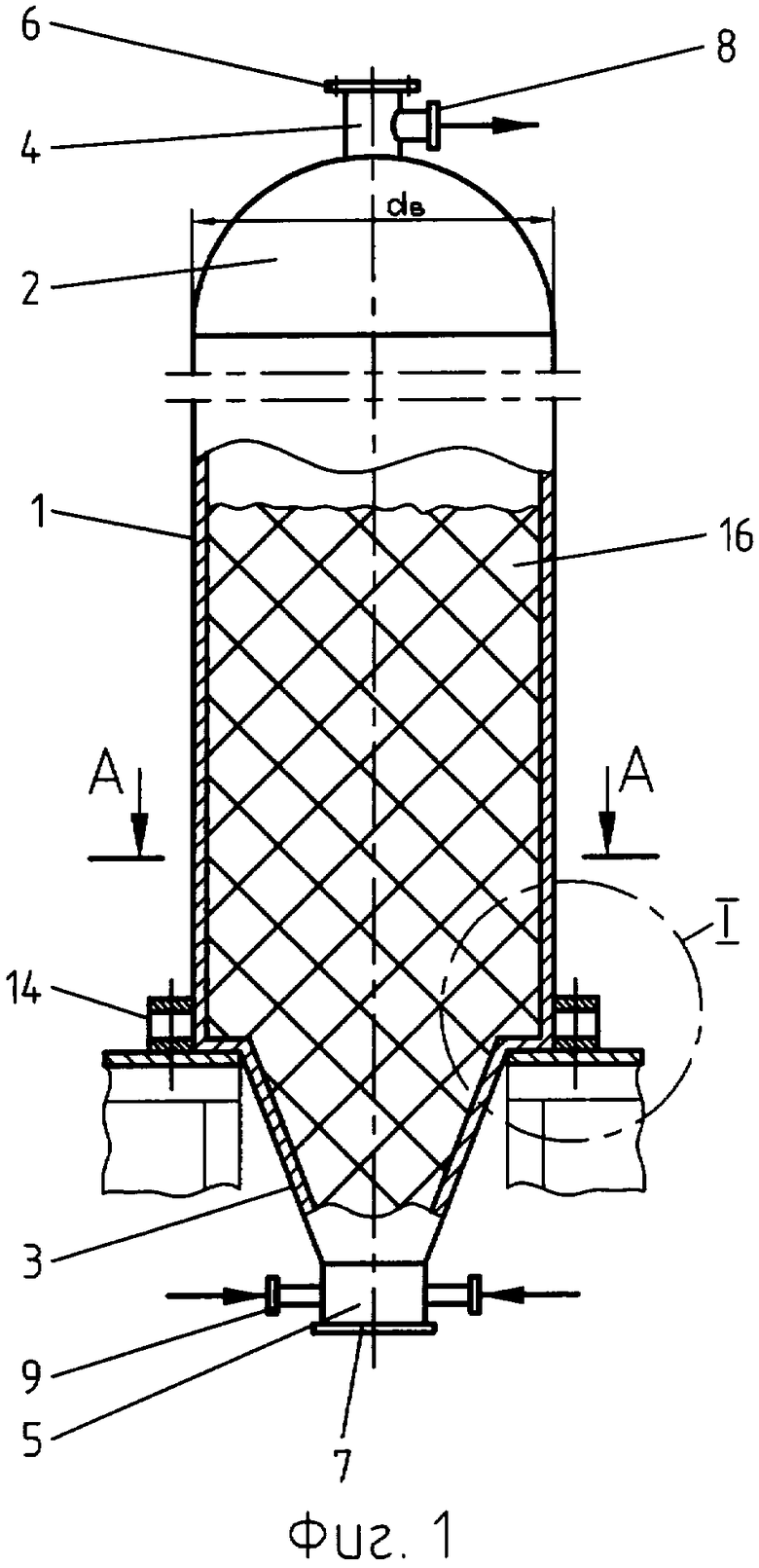

На фиг.1 изображен предлагаемый реактор установки замедленного коксования, общий вид с сечением, на фиг.2 - разрез фиг.1 по А-А, на фиг.3 - разрез узла I, на фиг.4 - разрез узла II (повернуто на 90°).

Реактор содержит пустотелый цилиндрический корпус 1 с верхним 2 и нижним 3 днищами, в которых находятся горловины 4, 5, люки 6, 7, штуцера 8, 9. Корпус соединен с опорой 10, выполненной заодно с корпусом реактора и его нижним днищем в виде горизонтальной кольцевой пластины-кольцевой опоры, расположенной внутри корпуса 1 реактора. Кольцевая опора 10 установлена на конструкции фундамента 11. Между кольцевой опорой 10 и конструкцией фундамента 11 установлена теплоизолирующая прокладка 12. Нижнее коническое днище 3 реактора в верхней своей части приварено по периметру к кольцевой опоре 10. Трапециевидные косынки 13 (укрепляющие элементы) приварены к кольцевой опоре 10 и корпусу 1 реактора. Снаружи к корпусу 1 реактора приварены опорные элементы 14 - «лапы» с отверстиями под болты 15 конструкции фундамента 11.

Теплоизоляция и наружная защитная оболочка реактора не показаны на чертеже.

Реактор работает следующим образом. Исходный нефтяной остаток подают через реакционно-нагревательную печь (не показана), через штуцер 9 горловины 5 нижнего конического днища 3 в реактор 1, где за счет аккумулированного тепла происходит процесс коксования. Парообразные продукты коксования покидают реактор 1 через штуцер 8 горловины 4 верхнего днища 2 реактора, а коксовый пирог 16 остается в реакторе. После заполнения реактора коксом его пропаривают, охлаждают и при открытом верхнем 6 и нижнем 7 люках выгружают на прикамерную площадку с применением оборудования гидрорезки (не показано), работающего под давлением воды более 17 МПа. Дальнобойность струи гидрорезака составляет более 300 радиусов корпуса реактора, поэтому при проведении операции гидрорезки кокса никаких проблем не наблюдается.

В предлагаемой конструкции реактора вес коксового пирога распределяется на горизонтальную кольцевую опору внутри реактора из-за образования трещин между стальной стенкой корпуса реактора и коксовым пирогом вследствие различной величины коэффициентов термического линейного расширения материала стали и кокса и циклического колебания температурного режима работы реактора. От кольцевой опоры внутри реактора вес коксового пирога передается непосредственно на конструкцию фундамента реактора. Материал (сталь) и кольцевая опора работают только на сжатие, при этом никогда никаких проблем не возникает. Аналогичным образом кольцевая опора реагирует на вес корпуса и всю конструкцию реактора. Ветровая нагрузка на реактор легко компенсируется внутренней кольцевой опорой и наружными опорными лапами, закрепленными болтами к конструкции фундамента реактора. Трапециевидные косынки - укрепляющие элементы между корпусом и кольцевой опорой повышают прочность конструкции реактора, оставляя доступным сварной шов между корпусом и кольцевой опорой. Нижнее коническое днище реактора воспринимает в основном вес коксового пирога, расположенного ниже кольцевой опоры в реакторе, кроме вышеприведенных обстоятельств, еще и по причине высокой пористости и низкой прочности нижней части коксового пирога, поэтому узел крепления (сварки) между коническим днищем и кольцевой пластиной не вызывает проблем. Горизонтальное положение опорной кольцевой пластины обеспечивает снижение касательных напряжений от горизонтальных усилий и температурных перемещений реактора при циклическом характере его работы.

Размещение в температурном поле реактора горизонтальной кольцевой опоры, укрепляющих косынок, ответственных узлов крепления (сварки) нижнего конического днища и корпуса реактора к кольцевой опоре обеспечивают равномерный прогрев (охлаждение) элементов конструкции реактора, малую величину температурного градиента, температурного линейного расширения и дополнительных температурных напряжений в материале соединений и, следовательно, повышенную надежность предлагаемой конструкции реактора.

Таким образом, предлагаемое изобретение позволяет устранить слабый узел соединения корпуса реактора с опорой, предотвратить проваливание реактора сквозь конструкцию фундамента и тем самым повысить его устойчивость.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР УСТАНОВКИ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2013 |

|

RU2531184C1 |

| РЕАКТОР УСТАНОВКИ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2010 |

|

RU2426764C1 |

| РЕАКТОР ДЛЯ ТОПЛИВНОГО КОКСА | 2010 |

|

RU2434047C1 |

| РЕАКТОР УСТАНОВКИ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2010 |

|

RU2425088C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ И РЕАКТОР КОКСОВАНИЯ | 2010 |

|

RU2437916C1 |

| РЕАКТОР ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2013 |

|

RU2528992C1 |

| Устройство ввода технологических потоков в реактор замедленного коксования | 2023 |

|

RU2814261C1 |

| Реактор | 1981 |

|

SU997790A1 |

| Опорное устройство для крепления вертикальных аппаратов | 2022 |

|

RU2788428C1 |

| ОПОРА ДЛЯ КРЕПЛЕНИЯ ВЕРТИКАЛЬНЫХ АППАРАТОВ | 2009 |

|

RU2410595C2 |

Изобретение может быть использовано в нефтеперерабатывающей промышленности. Реактор замедленного коксования содержит цилиндрический корпус 1 с верхним и нижним 3 днищами и опору 10, установленную на фундаменте 11. Опора 10 выполнена в виде горизонтальной кольцевой пластины, размещенной внутри корпуса 1. Ширина пластины составляет 10-30% от диаметра реактора. На кольцевой опоре размещены укрепляющие элементы в виде вертикальных трапециевидных косынок 13, связывающих опору с корпусом. Изобретение позволяет повысить устойчивость реактора. 2 з.п. ф-лы, 4 ил.

1. Реактор замедленного коксования, включающий цилиндрический корпус с верхним и нижним днищами и опору, установленную на фундаменте, отличающийся тем, что опора выполнена в виде горизонтальной кольцевой пластины - кольцевой опоры, размещенной внутри корпуса, при этом ширина пластины составляет 10-30% от диаметра реактора, а на кольцевой опоре размещены укрепляющие элементы в виде вертикальных трапециевидных косынок, связывающих опору с корпусом.

2. Реактор замедленного коксования по п.1, отличающийся тем, что снаружи корпуса реактора установлены опорные элементы из полого квадратного профиля с отверстиями под болты конструкции фундамента.

3. Реактор замедленного коксования по п.1, отличающийся тем, что между кольцевой опорой и конструкцией фундамента размещена теплоизолирующая прокладка, например стеклоткань.

| Реактор | 1981 |

|

SU997790A1 |

| Опорное устройство для крупногабаритного вертикального цилиндрического аппарата | 1989 |

|

SU1716247A1 |

| ГЕНКИН А.Э | |||

| Оборудование химических заводов | |||

| - М.: Высшая школа, 1978, с.72-73, рис.56 а), 56 б) | |||

| Опора реактора | 1979 |

|

SU889083A1 |

| ОСНОВАНИЕ ОПОРНО-ПОВОРОТНОГО УСТРОЙСТВА ГИДРОМАНИПУЛЯТОРА | 1996 |

|

RU2124470C1 |

| АВТОМАТИЗИРОВАННОЕ РАБОЧЕЕ МЕСТО | 2022 |

|

RU2802596C1 |

Авторы

Даты

2009-09-20—Публикация

2008-03-12—Подача