Предлагаемое изобретение относится к энергетике и может быть использовано в мазутных и газомазутных горелках теплогенерирующих установок для уменьшения расхода топлива и загрязнения окружающей атмосферы его несгоревшими остатками.

Известна вихревая форсунка, содержащая корпус, размещенный внутри трубы-воздуховода с образованием с ним кольцевого зазора, камеру смешения с входом и выходом, размещенную в корпусе, газопровод и топливоподающую трубку, сообщенные с камерой смешения, причем в корпусе установлен диффузор, расположенный между топливоподающей трубкой и завихрителем, который соединен с газопроводом и выполнен в виде кольца с прямоугольным вырезом, внутренний радиус которого очерчен по спирали Архимеда и установлен в корпусе между диффузором и камерой смешения [Патент РФ №2187753. F23D 11/44, 2012].

Основным недостатком известной вихревой форсунки является то, что тяжелые углеводороды не успевают испариться в диспергированных каплях мазута и полностью сгореть, в результате чего остается несгоревший углерод, частицы сажи оседают на теплообменных поверхностях, уносятся потоком дымовых газов, возникают значительные потери от химического и механического недожога мазута, что снижает ее экономическую и экологическую эффективность.

Более близким к предлагаемому изобретению является форсунка для горелки, содержащая цилиндрический корпус, днище которого выполнено в форме диффузора и насажено с наружной стороны на наружную сторону торца топливоподающей трубки, распылительная головка снабжена выпускными отверстиями, размещенными по ее периферии и центральным отверстием, закрытым нагревательной гильзой, обращенной в топочную камеру и расположенной в ней, при этом внутри по центру нагревательной гильзы помещена выпускная трубка, соединенная своим левым торцом с топливоподающей трубкой и закрытая с правого торца перфорированным клапаном, прижатым упругим элементом, который опирается на внутреннюю поверхность торцевой крышки нагревательной гильзы, в которой выпускная трубка расположена таким образом, что между ними имеется кольцевой циркуляционный канал, соединенный с полостью цилиндрического корпуса, а сама форсунка размещена коаксиально в корпусе горелки, внутри которого устроены концентрично каналы первичного и вторичного воздуха и помещенном, в свою очередь, в амбразуре топки [Патент РФ №2564482. F23D 11/44, 2015].

Основным недостатком известной форсунки для горелки является слабая турбулизация потоков мазутовоздушной смеси на выходе из отверстий распылительной головки, в результате чего снижается интенсивность горения в факеле, скорость теплопередачи от факела к нагревательной гильзе и скорость термического крекинга мазута в полости распылительной головки, остается несгоревший углерод, частицы сажи оседают на теплообменных поверхностях, уносятся потоком дымовых газов, возникают потери от химического и механического недожога мазута, что снижает ее экономическую и экологическую эффективность.

Техническим результатом предлагаемого изобретения является увеличение экономической и экологической эффективности турбулентной форсунки.

Технический результат достигается турбулентной форсункой, содержащей цилиндрический корпус, днище которого выполнено в форме диффузора и насажено с наружной стороны на наружную сторону торца топливоподающей трубки, распылительная головка снабжена выпускными отверстиями, размещенными по ее периферии и центральным отверстием, закрытым нагревательной гильзой, обращенной в топочную камеру и расположенной в ней, внутри по центру нагревательной гильзы помещена выпускная трубка, соединенная левым торцом с топливоподающей трубкой и закрытая с правого торца перфорированным клапаном, прижатым упругим элементом, опирающимся на внутреннюю поверхность торцевой крышки нагревательной гильзы, причем нагревательная гильза и выпускная трубка выполнены таким образом, что между ними имеется кольцевой циркуляционный канал, соединенный с полостью цилиндрического корпуса, на торец корпуса форсунки насажен кольцевой турбулизатор , состоящий из кольца, опорных пяток, прикрепленных к его наружному торцу и направляющих лопаток, прикрепленных также к наружному торцу кольца и опорным пяткам напротив каждого выпускного отверстия с углом наклона α относительно касательной в точке соединения лопатки с наружной кромкой кольца, а сама форсунка размещена коаксиально в корпусе горелки, внутри которого устроены концентрично каналы первичного и вторичного воздуха и помещенном, в свою очередь, в амбразуре топки.

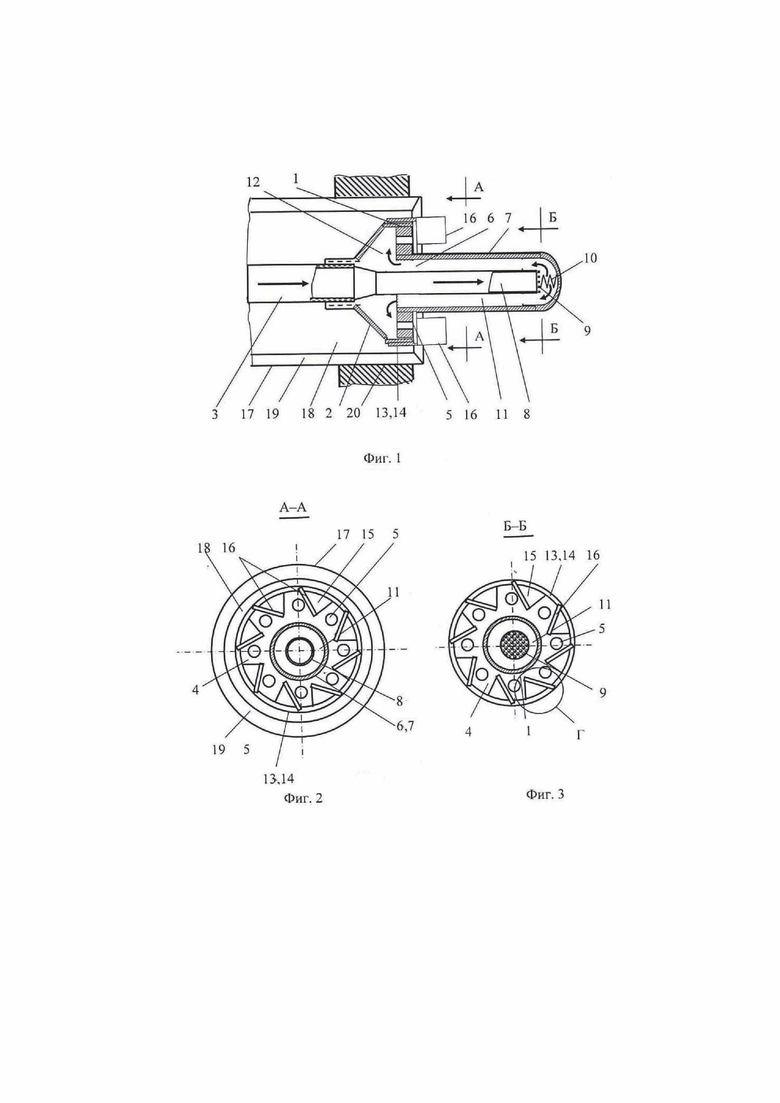

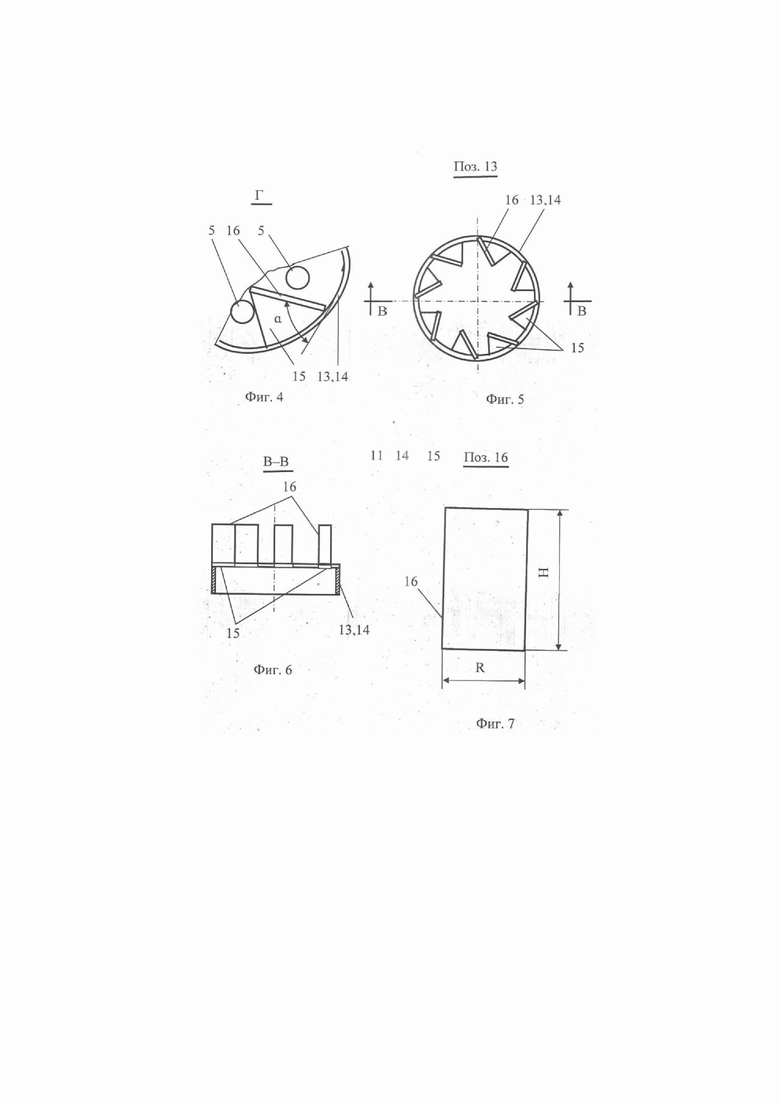

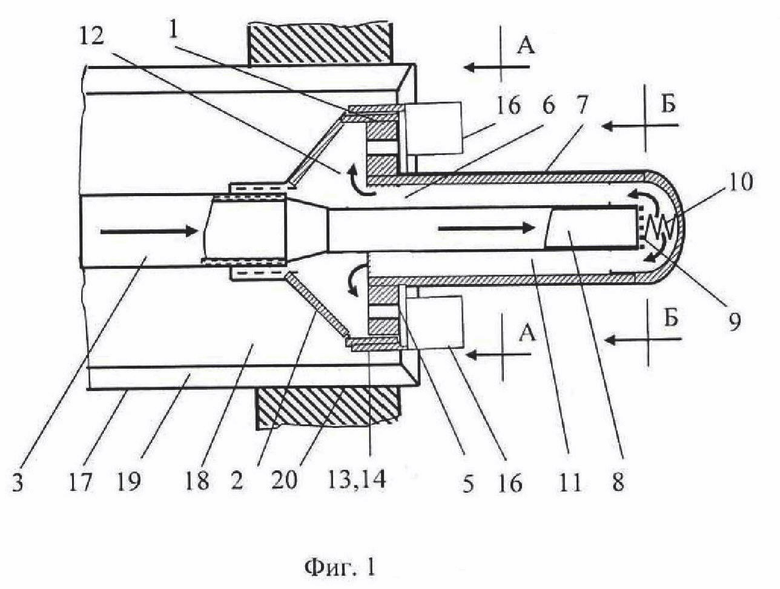

Предлагаемая турбулентная форсунка для горелки изображена на фиг. 1-7 (на фиг.1 общий вид, на фиг. 2, 3 разрезы, фиг. 4-узел форсунки, 5-7 - кольцевой турбулизатор и его узлы).

Предлагаемая турбулентная форсунка состоит из цилиндрического корпуса 1, днище 2 которого выполнено в форме диффузора и насажено с наружной стороны на наружную сторону торца топливоподающей трубки 3, распылительная головка 4 снабжена выпускными отверстиями 5, размещенными по ее периферии и центральным отверстием 6, закрытым нагревательной гильзой 7, обращенной в топочную камеру и расположенной в ней, внутри по центру нагревательной гильзы 7 помещена выпускная трубка 8, соединенная левым торцом с топливоподающей трубкой 3 и закрытая с правого торца перфорированным клапаном 9, прижатым упругим элементом 10, опирающимся на внутреннюю поверхность торцевой крышки нагревательной гильзы 7, причем нагревательная гильза 7 и выпускная трубка 8 выполнены таким образом, что между ними имеется кольцевой циркуляционный канал 11, соединенный с полостью 12 цилиндрического корпуса 1, на торец корпуса 1 форсунки насажен кольцевой турбулизатор 13, состоящий из кольца 14, опорных пяток 15, прикрепленных к его наружному торцу и направляющих лопаток 16, прикрепленных также к наружному торцу кольца 14 и опорным пяткам 15 напротив каждого выпускного отверстия 5 с углом наклона α относительно касательной в точке соединения лопатки 16 с наружной кромкой кольца 14, а сама форсунка размещена коаксиально в корпусе горелки 17, внутри которого устроены концентрично каналы первичного и вторичного воздуха 18 и 19, соответственно, и помещенном, в свою очередь, в амбразуре топки 20.

При .этом, размер опорных пяток 15 и направляющих лопаток 16 (H и R) зависит от числа выпускных отверстий 5 и производительности форсунки, а угол наклона лопатки 16 α зависит от расстояния от нее до выпускного отверстия 5 и шага между самими отверстиями 5, поэтому вышеуказанные величины определяют визуально для каждого типа форсунки, причем высоту лопатки 16 H, определяют, исходя из расчетной компактной высоты топливовоздушной струи, вытекающей из выпускного отверстия 5 при средней производительности форсунки.

Работа турбулентной форсунки осуществляется следующим образом (общая работа горелки не рассматривается). При наличии на выходе из выпускных отверстий 5 капель мазута, нагретых до температуры кипения (мазут подогревается в пусковом подогревателе, который на фиг. 1-7 не показан) и первичного воздуха из канала первичного воздуха 18 (завихритель на фиг. 1-7 не показан), срабатывает автоматика и происходит розжиг мазутовоздушной смеси, подача вторичного воздуха из канала вторичного воздуха 19, в результате чего образуется факел, омывающий наружную поверхность нагревательной гильзы 7, температура которого превышает 1000°С. В тоже время мазут из топливоподающей трубки 3 и выпускной трубки 8 через отверстия перфорированного клапана 9 (при малой нагрузке и закрытом клапане 9) и через щель между торцом трубки 8 и отверстия перфорированного клапана 9 (при больших нагрузках и открытом клапане 9) поступает в циркуляционный канал 11. При выходе топливовоздушного потока из выпускных отверстий 5и его воспламенении с образованием одиночных газовых факелов, они ударяются о наклонную плоскость и частично приобретают вращательное движение, которое далее передается общему газовому факелу. При соприкосновении вращающегося высокотемпературного газового потока факела с наружной поверхностью нагревательной гильзы 7 (которая находится в зоне топки) от него через стенку гильзы 7 происходит более интенсивная передача тепла (по сравнению с прямоугольным газовым факелом) потоку мазута, движущемуся по кольцевому циркуляционному каналу 11, который нагревается при этом до температуры термического крекинга (500-600°С). В результате нагрева мазута до этой температуры в циркуляционном канале 7 и полости 12 происходит процесс высокотемпературного крекинга при низком давлении, сопровождаемый деструкцией тяжелых углеводородов мазута на более легкие [Смидович Е.В. - Технология переработки нефти и газа. Ч. 2-я. Крекинг нефтяного сырья и переработка углеводородных газов, 1980, с. 61-75]. Для минимального коксообразования время нагрева мазута в циркуляционном канале 11 должно быть ограниченным, что регулируется температурой и скоростью движения мазута в циркуляционном канале 11. Деструктурированный мазут, представляющий собой парогазожидкостную смесь (в результате процесса термического крекинга значительная часть тяжелых углеводородов мазута распадается на более легкие, которые закипают с образованием пара) из отверстия 6 поступает в полость 12, где его динамическое давление преобразуется в статическое и из выпускных отверстий 5 поступает в зону горения. При этом образующиеся частицы кокса также увлекаются потоком деструктурированного мазута за счет его высокой скорости. В зоне горения, за счет вращательного движения факела и его турбулизации, парогазожидкостные частицы деструктурированного мазута, транспортирующие на своей поверхности частицы кокса из зоны крекинга и имеющие меньшее содержание тяжелых углеводородов и более равномерный состав, чем недеструктурированный мазут, быстро испаряются и быстро сгорают совместно с частицами кокса, в результате чего уменьшаются потери от химической и механической неполноты сгорания топлива (q3 и q4). Изменение мощности горелки и, соответственно, нагрузки по топливу осуществляется за счет возрастания давления на перфорированный клапан 9, сжимающего упругий элемент 10 с образованием щели между клапаном 9 и торцом трубки 8. При этом процесс нагрева мазута до температуры крекинга регулируется автоматически в зависимости от расхода топлива. Так, при малом расходе мазута скорость его движения в циркуляционном канале 11 снижается, интенсивность обогрева нагревательной гильзы 7 снижается (границы факела удаляются от гильзы 7), поэтому количество тепла, воспринятого мазутом также снижается. При большом расходе мазута скорость его движения в циркуляционном канале 11 увеличивается, интенсивность обогрева нагревательной гильзы 7 также увеличивается за счет увеличения скорости вращательного движения и турбулизации факела (границы факела приближаются к гильзе 7), как и количество тепла, воспринятого мазутом.

Таким образом, предлагаемая конструкция турбулентной форсунки позволяет проводить термическую деструкцию мазута в самой форсунке, уменьшающую содержание тяжелых углеводородов в нем, в результате чего увеличивается полнота сгорания частиц мазута в зоне горения, снижаются потери от механической и химической неполноты сгорания и выбросы несгоревших остатков топлива в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРСУНКА ДЛЯ ГОРЕЛКИ | 2014 |

|

RU2564482C1 |

| ВИХРЕВАЯ ФОРСУНКА | 2000 |

|

RU2187753C2 |

| ГОРЕЛКА ПЕЧНАЯ ДВУХТОПЛИВНАЯ | 2004 |

|

RU2267706C1 |

| ПАРОВАЯ ФОРСУНКА | 2001 |

|

RU2193141C2 |

| МАЗУТНАЯ ГОРЕЛКА | 2010 |

|

RU2443942C1 |

| ПЫЛЕУГОЛЬНАЯ ГОРЕЛКА | 2005 |

|

RU2294486C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1999 |

|

RU2183798C2 |

| Газомазутная горелка | 1982 |

|

SU1086303A1 |

| Двухкамерная ступенчатая дизельная форсунка | 2023 |

|

RU2813019C1 |

| Газомазутная плоскопламенная горелка | 1979 |

|

SU787798A1 |

Предлагаемое изобретение относится к энергетике и может быть использовано в мазутных и газомазутных горелках теплогенерирующих установок. Турбулентная форсунка содержит цилиндрический корпус, днище которого выполнено в форме диффузора и насажено с наружной стороны на наружную сторону торца топливоподающей трубки, распылительная головка снабжена выпускными отверстиями, размещенными по ее периферии, и центральным отверстием, закрытым нагревательной гильзой, обращенной в топочную камеру и расположенной в ней, при этом внутри по центру нагревательной гильзы помещена выпускная трубка, соединенная своим левым торцом с топливоподающей трубкой и закрытая с правого торца перфорированным клапаном, прижатым упругим элементом, который опирается на внутреннюю поверхность торцевой крышки нагревательной гильзы, в которой выпускная трубка расположена таким образом, что между ними имеется кольцевой циркуляционный канал, соединенный с полостью цилиндрического корпуса, а сама форсунка размещена коаксиально в корпусе горелки, внутри которого устроены концентрично каналы первичного и вторичного воздуха и который помещен, в свою очередь, в амбразуру топки. На торец корпуса форсунки насажен кольцевой турбулизатор, состоящий из кольца, опорных пяток, прикрепленных к его наружному торцу, и направляющих лопаток, прикрепленных также к наружному торцу кольца и опорным пяткам напротив каждого выпускного отверстия с углом наклона α относительно касательной в точке соединения лопатки с наружной кромкой кольца. Изобретение позволяет уменьшить расход топлива и загрязнения окружающей атмосферы его несгоревшими остатками. 7 ил.

Турбулентная форсунка, содержащая цилиндрический корпус, днише которого выполнено в форме диффузора и насажено с наружной стороны на наружную сторону торца топливоподающей трубки, распылительная головка снабжена выпускными отверстиями, размещенными по ее периферии, и центральным отверстием, закрытым нагревательной гильзой, обращенной в топочную камеру и расположенной в ней, при этом внутри по центру нагревательной гильзы помещена выпускная трубка, соединенная своим левым торцом с топливоподающей трубкой и закрытая с правого торца перфорированным клапаном, прижатым упругим элементом, который опирается на внутреннюю поверхность торцевой крышки нагревательной гильзы, в которой выпускная трубка расположена таким образом, что между ними имеется кольцевой циркуляционный канал, соединенный с полостью цилиндрического корпуса, а сама форсунка размещена коаксиально в корпусе горелки, внутри которого устроены концентрично каналы первичного и вторичного воздуха и который помещен, в свою очередь, в амбразуру топки, отличающаяся тем, что на торец корпуса форсунки насажен кольцевой турбулизатор, состоящий из кольца, опорных пяток, прикрепленных к его наружному торцу, и направляющих лопаток, прикрепленных также к наружному торцу кольца и опорным пяткам напротив каждого выпускного отверстия с углом наклона α относительно касательной в точке соединения лопатки с наружной кромкой кольца.

| ФОРСУНКА ДЛЯ ГОРЕЛКИ | 2014 |

|

RU2564482C1 |

| ВИХРЕВАЯ ФОРСУНКА | 2000 |

|

RU2187753C2 |

| Способ обесцвечивания фенола, крезолов и других кислых фракций смол | 1927 |

|

SU15315A1 |

| ГОРЕЛКА ДЛЯ ПОДОГРЕВАТЕЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2080517C1 |

| Горелка | 1982 |

|

SU1035335A2 |

Авторы

Даты

2023-01-24—Публикация

2022-04-27—Подача