Изобретение относится к области цветной металлургии, в частности к производству композиционных материалов с медной матрицей, и может быть использовано для изготовления электрических разрывных контактов.

Разрывные электрические контакты в процессе работы при соударениях и горении электрической дуги испытывают большие силовые и температурные нагрузки, в результате чего происходит деформирование (смятие) и электродуговой износ (электроэрозия) коммутирующих поверхностей, а также их окисление в присутствии кислорода воздуха. К основным характеристикам, определяющим работу электрических контактов, относятся их высокая механическая и электроэрозионная стойкость и электропроводность. В связи с этим в их состав вводят дугостойкие упрочняющие добавки (например, тугоплавкие металлы и их соединения) и восстановители (чаще всего графит), а в качестве матрицы используют металлы с высокой электропроводностью (медь, серебро и др.).

Известно, что различные технологические схемы получения электроконтактов с высоким содержанием дугостойких фаз многостадийны и энергозатратны, часто требуют применения дорогостоящей контролируемой атмосферы (например, водород или вакуум). Они включают в себя получение порошков дугостойких и матричных металлов нужного состава, размеров и формы, их длительное перемешивание с порошком матричного металла, формование заготовок, твердофазное или жидкофазное (в основном двухступенчатое) спекание заготовок при достаточно высоких температурах, термически активируемое уплотнение до определенной пористости, а также другие технологические приемы.

Известен способ получения композиционного порошкового материала на основе карбидов хрома и титана, с содержанием карбида хрома не менее 30 масс. % методом самораспространяющегося высокотемпературного синтеза, включающий приготовление смеси порошков титана, хрома и углерода, локальное воспламенение реакционной смеси и высокотемпературное реагирование компонентов в режиме горения, где готовят раздельно титан-углеродные и хром- углеродные смеси, затем их перемешивают, добавляют до 50 масс. % порошка никеля и/или нихромового сплава и до 0,1-3,0 масс. % активатора горения, полученную смесь подвергают механохимической активации в высокоэнергетической мельнице в течение 0,6-4,0 ч, процесс синтеза проводят с использованием предварительного подогрева реакционной смеси до 100-800°С, а высокотемпературное реагирование компонентов осуществляют на воздухе или в инертной среде. Способ по п. 1, отличающийся тем, что в смесь дополнительно вводят молибден и/или тантал в качестве легирующей добавки (BY №5947, МПК B22F 3/23, опубл. 30.03.2004).

Недостатками способа являются многоступенчатость технологической схемы и высокие временные затраты при перемешивании и термообработке.

Также известен способ получения композиционного материала на основе меди для электрических контактов, включающий расплавление меди, введение в медный расплав смеси порошковых компонентов, содержащей графит и хром, с одновременным воздействием на полученный расплав вертикальными низкочастотными колебаниями и последующую кристаллизацию расплава, отличающийся тем, что смесь порошковых компонентов вводят в медный расплав при температуре 1030-1300°С при следующем соотношении, масс. %: графит - 0,2-2,0 хром - 0,1-1,0 медь - остальное, при этом фракционный состав используемых порошков графита и хрома составляет 0,1-10,0 мкм, а механическую активацию расплава проводят низкочастотными колебаниями с частотой 40-100 Гц в неподвижной емкости поршнем-активатором, погруженным в расплав и обеспечивающим интенсивное перемешивание во всем объеме в течение 1-10 минут (RU №2567418, МПК С22С 1/02, Н01Н 1/02, опубл. 10.11.2015).

Недостатками данного способа являются необходимость двухстадийного перемешивания: 1 - порошков хрома и графита для получения их однородной смеси и 2 - полученной смеси порошков с расплавом меди для создания однородной структуры конечного сплава. Кроме того, необходимость перемешивания расплава меди и смеси порошков затрудняет возможность получения композиционных сплавов с высоким (более 50 масс. %) содержанием дугостойких фаз в сплаве по причине резкого возрастания вязкости системы «расплав-твердые включения».

Наиболее близким по технической сущности является способ получения двухслойного композиционного материала для разрывных электрических контактов, содержащего дугостойкий и проводящий компоненты (карбид и медь), включающий произвольное наполнение тигля-изложницы некомпактированным порошком карбида и прутковой медью марки M1, нагрев заготовки до 1300°С в печи сопротивления в атмосфере аргона, последующую вибрацию заготовки в течение 10 мин при частоте 80 Гц и произвольной амплитуде для пропитки порошка расплавом меди и последующую кристаллизацию расплава охлаждением печи до ~300°С (Бодрова Л.Е., Гойда Э.Ю., Мельчаков С.Ю., Шубин А.Б., Федорова О.М. Взаимодействие карбидов WC и Cr3C2 при термообработке сплавов WC-Cr3C2-Cu. Перспективные материалы, 2021, №12, с. 59-70. DOI: 10.30791/1028-978Х-2021-12-59-70).

Недостатками описанного способа являются: 1 - отсутствие стадий унифицирования получения заданного состава контактного слоя, что связано с отсутствием контролируемых стадий уплотнения порошков при их свободной (произвольной) насыпке в тигель-изложницу и термо-временных параметров вибрационной обработки композиций; 2 - недостаточно однородное распределение частиц дугостойкого компонента по объему сплава из-за их агломерирования при хранении порошков в присутствии влаги воздуха.

Техническим результатом заявляемого изобретения является унификация способа получения двухслойного композиционного материала для электроконтактов с высокой дугостойкостью на воздухе на основе меди при свободной насыпке порошка дугостойкого компонента в изложницу и последующей его пропитке расплавом меди в условиях вибрации.

Указанный технический результат достигается тем, что в способе получения двухслойного композиционного материала для разрывных электрических контактов, содержащего дугостойкий и медный компоненты, включающем свободную засыпку порошка дугостойкого компонента в тигель-изложницу, пропитку его расплавом меди при низкочастотной вибрации и последующую кристаллизацию расплава, согласно изобретению перед засыпкой порошок дугостойкого компонента высушивают до влажности менее 1%, после засыпки на его поверхность размещают медный компонент в виде пластины литой меди, далее проводят уплотнение давлением на пластину 70-400 Н/см2, полученную заготовку нагревают в печи сопротивления до температуры 1250-1350°С в атмосфере аргона, выдерживают при этой температуре в течение 10-15 минут, а обработку полученной композиции низкочастотной вибрацией осуществляют при амплитуде колебаний 0,1-0,2 мм и частоте 50-80 Гц в атмосфере аргона в течение 10-15 минут и охлаждают вместе с печью в той же атмосфере, при этом в качестве дугостойкого компонента используют по меньшей мере одно вещество, выбранное из группы, содержащей Cr, W, Cr3C2, WC.

Предварительная сушка дугостойкого порошкового компонента до влажности менее 1% способствует снижению склонности к агломерированию его частиц и повышению его сыпучести, что улучшает равномерность распределения частиц в объеме насыпного слоя.

Использование меди в виде слитка для пропитки порошка обеспечивает оптимальные условия для формирования капиллярных каналов в композиции «расплав-твердые частицы» для продвижения жидкой меди между твердыми частицами, а также для перемещения на поверхность расплава пузырьков газов (воздуха и аргона), адсорбированных изначально твердыми частицами, и улучшения смачиваемости частиц расплавом. Вибрация на этой стадии интенсифицирует процесс дегазификации системы. В процессе механической перегруппировки твердых частиц капиллярные течения расплава меди приводят к заполнению зазоров между твердыми частицами, смачивая их поверхность по гусеничному механизму смачивания (механизм наползания), вытесняют газовую фазу с поверхности частиц, способствуя всплыванию газовых пузырьков на поверхность расплава, и формируют таким образом беспористую структуру конечного сплава. При замене слитка меди на порошковую медь пористость конечного сплава возрастает до 10-20%.

Уплотнение порошка давлением при 70-400 Н/см2 позволяет создать необходимую концентрацию порошка в единице объема. Давление выше 400 Н/см2 приводит к появлению в сплаве фрагментов жесткого каркаса, имеющих закрытые поры, что повышает пористость конечного сплава, а давление ниже 70 Н/см2 приводит к появлению структурных макронеоднородностей в конечном сплаве.

Атмосфера аргона при нагреве композиции «расплав-твердое» предохраняет поверхность компонентов композиции от окисления кислородом воздуха, являясь дополнительным защитным фактором к слабовосстановительной атмосфере в печи сопротивления.

Выдержка полученной композиции в течение 10-15 мин при температуре 1250-1350°С до начала вибрационной обработки обеспечивает выравнивание температуры во всем объеме. Длительность этой стадии более 15 мин в отсутствие вибрации приводит к частичному спеканию отдельных частиц, не разделенных к этому моменту расплавом меди.

Амплитуда и частота колебаний, а также температура вибрации тигля с композицией «расплав меди-порошок дугостойкого компонента» определяются условиями, не допускающими выплескивание расплава меди из тигля-изложницы, а также неполную пропитку порошков при пониженных значениях температуры и времени. Выплескивание расплава начинается при частоте вибрации выше 80 Гц, температуре вибрации выше 1350°С и амплитуде вибрации более 0.2 мм, а при значениях частоты ниже 50 Гц, амплитуды менее 0.1 мм, температуры менее 1250°С степень пропитки снижается. Полнота пропитки порошка начинает уменьшаться при температуре вибрации ниже 1250°С, времени вибрации менее 10 мин и амплитуде вибрации менее 0.1 мм, что приводит к повышению пористости конечного сплава до 5-15%. Вибрация более 15 мин мало влияет на качество сплава.

Использование в качестве дугостойких компонентов порошков Cr, W, Cr3C2, WC основано на хорошем смачивании этих веществ расплавом меди в условиях низкочастотной вибрации композиции «расплав меди-твердые частицы Cr, W, Cr3C2, WC».

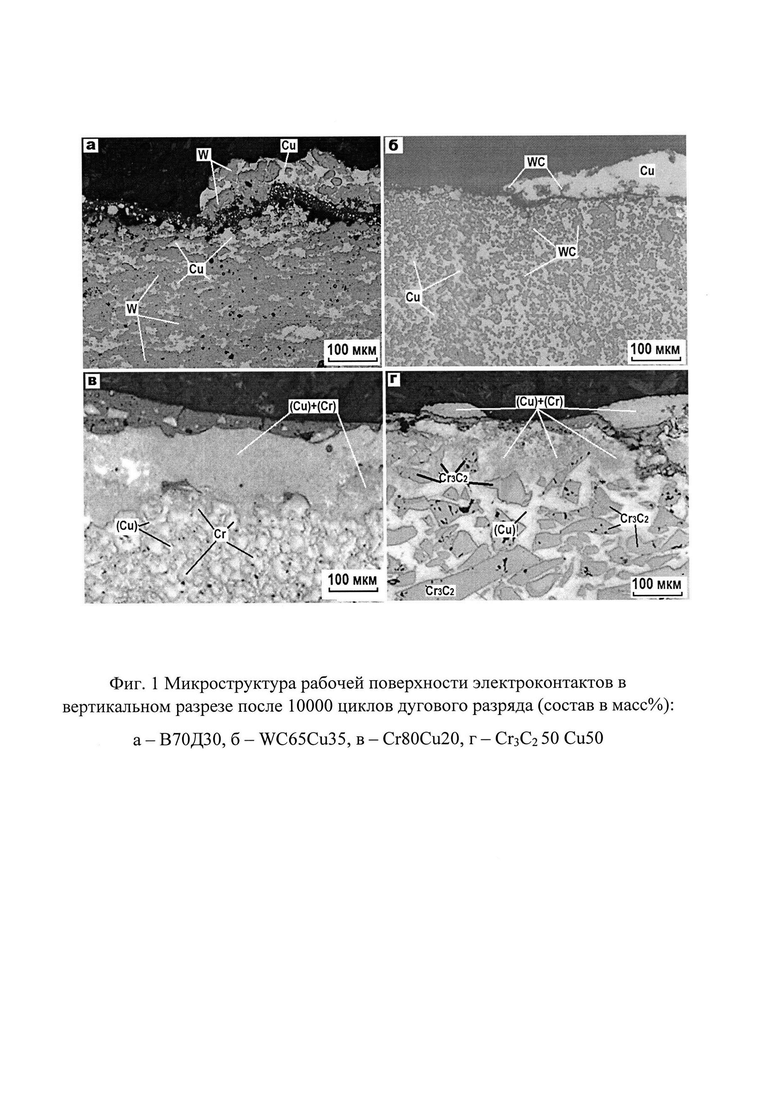

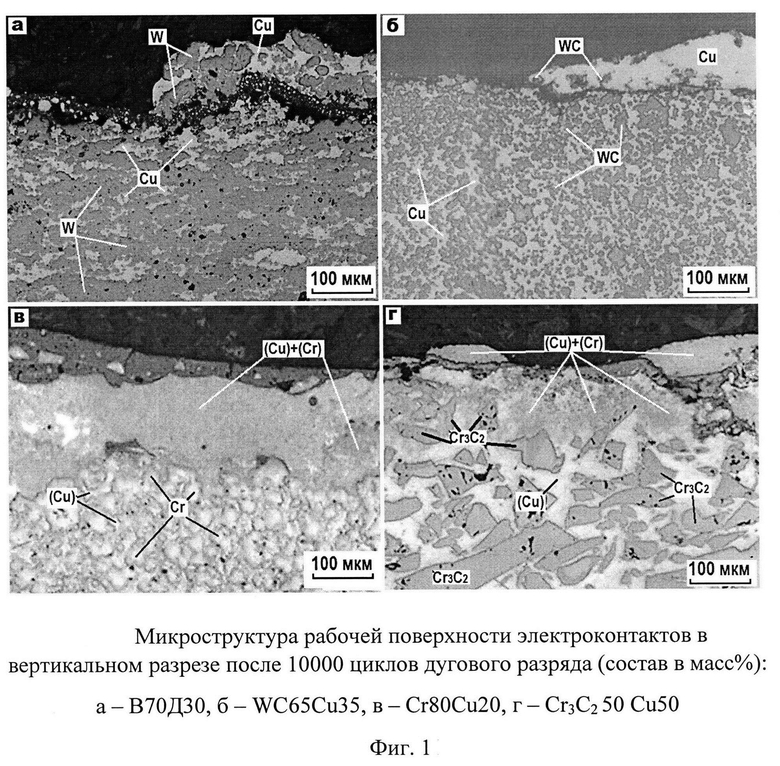

Сущность заявляемого способа поясняется рисунком, где на фиг. 1 представлена микроструктура рабочей поверхности элктроконтактов в вертикальном разрезе после 10000 циклов дугового разряда:

а - микроструктура образца сравнения электроконтакта АО «Полема» марки В70Д30-МП;

б - микроструктура композиционного материала с контактным слоем WC65Cu35;

в - микроструктура композиционного материала с контактным слоем Cr80Cu20;

г - микроструктура композиционного материала с контактным слоем Cr3C250Cu50.

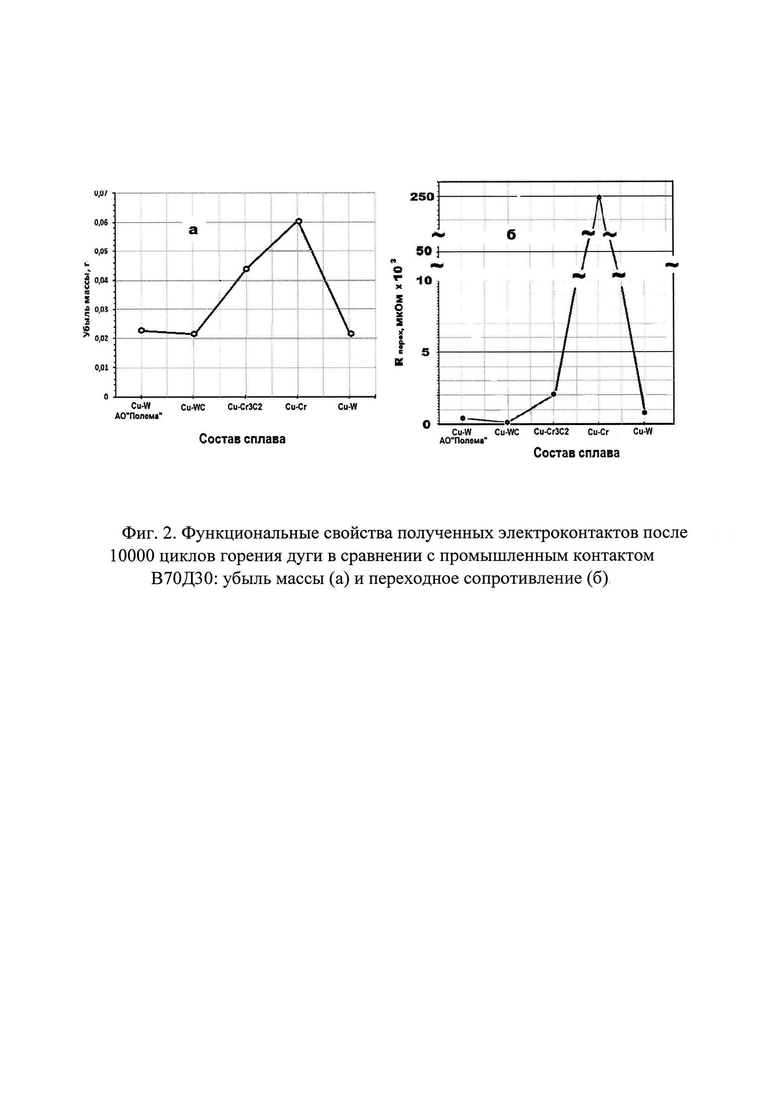

На фиг. 2 - представлены функциональные свойства полученных контактов после 10000 циклов горения дуги в сравнении с промышленным контактом В70Д30: убыль массы (а) и переходное сопротивление (б).

Способ осуществляется на основании следующих примеров.

ПРИМЕР 1. Получение композиционного материала с контактным слоем WC65Cu35 (масс. %) и слоем подложки из меди.

Коммерческий порошок карбида вольфрама (WC) марки С1 АО «Кировградский завод твердых сплавов» в количестве 9,0 г сушат при 100°С в течение 30 мин, засыпают в графитовый тигель диаметром 11 мм глубиной 40 мм, который одновременно является изложницей (формой для изготовления опытных электроконтактов). На поверхность порошка размещают медный компонент в виде пластины литой меди M1 диаметром 10 мм массой 16,5 г и уплотняют порошок давлением на пластину при 100 Н/см2 на универсальной испытательной машине Zwick/Roell Z050. Тигель-изложницу с компонентами сплава помещают в печь сопротивления. В рабочее пространство печи подают аргон в течение 20 мин и далее в течение плавки. Заготовку нагревают до 1300°С, делают выдержку 10 минут и проводят низкочастотную вибрацию тигля с компонентами сплава в течение 15 минут при амплитуде колебаний тигля-изложницы 0,1 мм и частоте 60 Гц. Далее вибрацию тигля и нагрев печи отключают и охлаждают вместе с печью в той же атмосфере. Полученный слиток сплава вынимают из изложницы и отпиливают верхнюю часть медного слоя, имеющего усадочную раковину, до получения общей высоты опытного контакта 20 мм. Подготавливают контакт к испытанию на дугостойкость (механическая очистка боковой поверхности, шлифование контактной поверхности).

Испытание на дугостойкость (дуговой износ и переходное электросопротивление) полученных электроконтактов проведено на лабораторной установке, имитирующей работу контактора переменного тока (частота смыкания-размыкания электроконтактов - 2 Гц, испытательный ток - 175 А, напряжение - 50 В, расстояние между разведенными контактами - 5 мм). Переходное электросопротивление измерено четырехзондовым методом после 1000, 4000, 7000 и 10000 циклов дугового разряда. Дуговой износ (потерю массы) определен до и после полного цикла испытаний. В качестве образца сравнения для испытаний были выбраны промышленные электроконтакты АО «Полема» марки В70Д30-МП (ТУ 14-22-162-2002), содержащие по факту в рабочем слое 92 масс. % вольфрама, остальное - медь. Микроструктура образца сравнения представлена на фиг. 1а.

До и после испытания на дугостойкость исследовали микроструктуру сплава на шлифах, полученных перпендикулярно их рабочей поверхности. Для изготовления срезов использовали комплекс пробоподготовки Struers Tegramin-30. Для исследования структуры и элементного состава сплава использовались сканирующий электронный микроскоп Carl Zeiss Evo 40, а также инвертированный оптический металлографический микроскоп Olympus GX-51.

Полученные по заявляемому способу контакты имеют низкую пористость (менее 1%) и двухслойное строение по высоте контакта с четкой границей между слоями. Слой подложки состоит из α-меди. Контактный слой имеет состав (масс. %) WC65Cu35 и равномерное распределение включений WC в медной матрице. Средние размеры включений WC уменьшились до 10 раз (от 2,0-300 мкм в исходном состоянии до ~1,0-30 мкм в полученном сплаве) (фиг. 1б).

После многократного воздействия электрической дуги размеры частиц WC на поверхности еще более уменьшились (фиг. 1б). В отличие от промышленного контакта частицы не спеклись и не образовали сплошного каркаса даже в самых верхних рабочих слоях в зоне действия дуги, они остались по-прежнему отделены друг от друга прослойками меди.

В ходе испытаний сплав WC65Cu35 показал более высокую дугостойкость чем промышленный контакт В70Д30-МП, несмотря на более высокое содержание в В70Д30-МП дугостойкой фазы (фиг. 2а, б). На основании полученных результатов, установлено, что повышенные функциональные свойства сплава, полученного по заявляемому способу, обеспечиваются заменой жесткого каркаса на бескаркасную упаковку W-фазы, при которой формируется более дисперсная структура рабочего слоя и более ровный рельеф коммутирующих поверхностей.

ПРИМЕР 2. Получение двухслойного композиционного сплава с контактным слоем Cr80Cu20 (масс. %) и слоем подложки из меди.

Коммерческий порошок хрома (99,6% Cr) ОАО «Полема» в количестве 4,3 г сушат при 100°С в течение 20 мин, засыпают его на дно тигля-изложницы диаметром 11 мм глубиной 40 мм. На поверхность порошка размещают пластину литой меди M1 массой 15,4 г. В отличие от условий эксперимента в примере 1 уплотнение порошка при комнатной температуре проводили при давлении на пластину меди 200 Н/см2, а вибрацию композиции «расплав меди - порошок хрома» проводили с амплитудой 0,2 мм при частоте 80 Гц в течение 15 минут при 1350°С.

Полученный по заявляемому способу композиционный материал имеет двухслойное строение по высоте контакта с четкой границей между слоями, а также низкую пористость (около 1%). Контактный слой имеет состав (масс. %) Cr80Cu20 и равномерное распределение в медной матрице включений Cr размерами 2,0-75 мкм (в среднем ~25 мкм), которые не образуют жесткого каркаса и отделены друг от друга прослойками меди. Микроструктура поверхности контактного слоя, представлена на фиг. 1в.

Исходный порошок хрома имел более широкий диапазон размеров (2,0-250 мкм). В процессе испытаний в рабочей зоне (<200 мкм), многократно подвергающейся подплавлению дугой, включения Cr всех размеров самоизмельчаются (само диспергируются) до нано- и микроразмерных дисперсий, что подтверждает отсутствие необходимости стадии предварительного измельчения порошка хрома перед получением композиционного сплава Cr-Cu. Повышение дисперсности хрома происходит в сторону коммутирующих поверхностей. Функциональные свойства контактов представлены на фиг. 2. Обычно контакты Cr-Cu используются при работе в вакууме. Проведенные нами испытания их дугостойкости на воздухе показали, что несмотря на высокие значения переходного сопротивления эти контакты сохраняют работоспособность и в окислительной атмосфере (на воздухе).

ПРИМЕР 3. Получение композиционного сплава с контактным слоем Cr3C2-Cu (с отношением их по массе 1:1) и слоем подложки из меди.

Коммерческий порошок карбида хрома марки КХНП-2М ОАО «Полема» в количестве 2,6 г сушат при 100°С в течение 20 мин, засыпают его на дно графитового тигля - изложницы диаметром 11 мм глубиной 40 мм. На поверхность порошка размещают слиток меди M1 массой 17,5 г. В отличие от условий эксперимента в примерах 1 и 2 уплотнение порошка при комнатной температуре проводят при давлении 200 Н/см2, а вибрацию композиции «расплав меди - порошок карбида хрома» проводят с амплитудой 0,1 мм при частоте 70 Гц в течение 10 минут при 1250°С.

Полученные контакты имеют двухслойное строение по высоте контакта с четкой границей между слоями. Слой подложки контакта состоит из α-меди. Контактный слой имеет состав (масс. %) Cr3C250Cu50, низкую пористость (≤2%) и равномерное распределение включений Cr3C2 в медной матрице, которые не образуют жесткого каркаса и отделены друг от друга прослойками меди. Микроструктура контакта, представлена на фиг. 1г.

В исходном состоянии зерна карбида хрома Cr3C2 имели плотную структуру, осколочную форму и размеры 10-200 мкм. После дуговых испытаний верхний слой рабочей зоны так же, как и в контактах медь-хром, заполнился дисперсиями хрома, имеющими нано- и субмикроразмеры, что также подтверждает отсутствие необходимости стадии предварительного измельчения порошка карбида хрома перед получением композиционного сплава Cr3C2-Cu. Испытания на дугостойкость показали, что введение в состав контактов Cr-Cu скрытого углерода в нанодисперсной форме (в составе карбида Cr3C2) снизило величину переходного сопротивления на два порядка (фиг. 2б).

Результаты испытаний на дугостойкость сплавов полученных в примерах 1-3 в сравнении с промышленным контактом В70Д30-МП представлены на фиг. 1, 2.

Представленные примеры подтверждают:

- возможность осуществления нового экономичного способа получения двухслойного композиционного материала для разрывных электроконтактов с содержанием дугостойкой фазы в медной матрице выше 50 мас. % при пропитке расплавом меди свободно насыпанных тугоплавких дугостойких порошков в условиях вибрации;

- возможность упрощения и удешевления технологического процесса получения двухслойных композиционных материалов «медь-дугостойкая фаза» для электроконтактов исключением из технологической цепочки стадий: 1 - измельчения крупных заводских (коммерческих) порошков дугостойких карбидов и металлов с целью получения тонкодисперсного ровного рельефа микроструктуры коммутирующих поверхностей контактов; 2 - длительного перемешивания порошков меди и дугостойких компонентов с целью выравнивания состава по объему, 3 - стадий формования и ступенчатого спекания порошков дугостойких компонентов в жесткий каркас для его последующей жидко-фазной пропитки расплавом меди.

Полученный способ может быть использован для расширения ассортимента и упрощения технологии изготовления композиционных материалов для дугостойких разрывных электроконтактов на предприятиях, выпускающих порошки вольфрама, хрома и их карбидов, например, АО «ПОЛЕМА», АО «Кировградский завод твердых сплавов».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 2014 |

|

RU2567418C1 |

| Способ нанесения электроэрозионностойких покрытий на основе хрома, карбидов хрома и меди на медные электрические контакты | 2015 |

|

RU2623548C2 |

| Способ получения литого композиционного материала на основе меди | 2019 |

|

RU2715513C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 1997 |

|

RU2130441C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ЭЛЕКТРОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2020 |

|

RU2759186C1 |

| Нанокомпозитные материалы на основе металлических псевдосплавов для контактов переключателей мощных электрических сетей с повышенными физико-механическими свойствами | 2016 |

|

RU2706013C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2078748C1 |

| Способ получения электродов из сплавов на основе алюминида никеля | 2015 |

|

RU2607857C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МЕТАЛЛИЧЕСКОГО СПЛАВА, СОДЕРЖАЩЕГО КАРБИД ТИТАНА | 2020 |

|

RU2739898C1 |

| Способ получения электродов из сплавов на основе алюминида титана | 2016 |

|

RU2630157C2 |

Изобретение относится к области электротехники, в частности к производству композиционных материалов с медной матрицей, и может быть использовано для изготовления электрических разрывных контактов. Снижение переходного сопротивления и повышение дугостойкости контактов является техническим результатом, который достигается за счет того, что способ получения двухслойного композиционного материала для разрывных электрических контактов включают свободную засыпку порошка дугостойкого компонента в тигель-изложницу, пропитку его расплавом меди при низкочастотной вибрации и последующую кристаллизацию расплава, при этом порошок дугостойкого компонента предварительно сушат до влажности менее 1%, затем на его поверхность размещают медный компонент в виде пластины литой меди, далее проводят уплотнение порошка давлением на пластину 70-400 Н/см2, после чего полученную заготовку нагревают в печи сопротивления до температуры 1250-1350°С в атмосфере аргона, выдерживают при этой температуре в течение 10-15 минут, а обработку полученной композиции низкочастотной вибрацией осуществляют при амплитуде колебаний 0,1-0,2 мм и частоте 50-80 Гц в атмосфере аргона в течение 10-15 минут и охлаждают вместе с печью в той же атмосфере. При этом в качестве дугостойкого компонента используют по меньшей мере одно вещество, выбранное из группы, содержащей Cr, W, Cr3C2, WC. Предложенный способ также позволяет упростить и удешевить технологический процесс получения дугостойких композиционных сплавов «медь-дугостойкая фаза» для разрывных электроконтактов при повышении функциональных свойств электроконтактов. 1 з.п. ф-лы, 2 ил., 3 пр.

1. Способ получения двухслойного композиционного материала для разрывных электрических контактов, содержащего дугостойкий и медный компоненты, включающий свободную засыпку порошка дугостойкого компонента в тигель-изложницу, пропитку его расплавом меди при низкочастотной вибрации и последующую кристаллизацию расплава, отличающийся тем, что перед засыпкой порошок дугостойкого компонента высушивают до влажности менее 1%, после засыпки на его поверхность размещают медный компонент в виде пластины литой меди, далее проводят уплотнение порошка давлением на пластину 70-400 Н/см2; полученную заготовку нагревают в печи сопротивления до температуры 1250-1350°С в атмосфере аргона, выдерживают при этой температуре в течение 10-15 минут, а обработку полученной композиции низкочастотной вибрацией осуществляют при амплитуде колебаний 0,1-0,2 мм и частоте 50-80 Гц в атмосфере аргона в течение 10-15 минут и охлаждают вместе с печью в той же атмосфере.

2. Способ по п. 1, отличающийся тем, что в качестве дугостойкого компонента используют по меньшей мере одно вещество, выбранное из группы, содержащей Cr, W, Cr3C2, WC.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 2014 |

|

RU2567418C1 |

| Способ нанесения электроэрозионностойких покрытий на основе хрома, карбидов хрома и меди на медные электрические контакты | 2015 |

|

RU2623548C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ МЕТАЛЛОКЕРАМИЧЕСКИЙ КОМПОЗИТ | 2008 |

|

RU2389814C2 |

| JP 2001236865 A, 31.08.2001 | |||

| JP 2000239762 A, 05.09.2000 | |||

| US 4302514 A1, 24.11.1981. | |||

Авторы

Даты

2023-01-24—Публикация

2022-06-29—Подача