Изобретение относится к области получения композиционных материалов, а более конкретно к получению тугоплавких композиционных изделий заданной формы, практически беспористых. Изобретение может быть использовано в области создания конструкционных материалов повышенной размеростабильности; эрозионно-стойких электротехнических материалов для работы на воздухе; материалов для аблирующих теплозащитных систем; материалов с высокой износостойкостью, триботехнических материалов.

Известен способ получения тугоплавкого композиционного изделия, на основе по крайней мере одного тугоплавкого соединения, включающий следующие стадии /Пат. N 3.725.015 США, B 22 F 3/26, 03.04.73/: смешение порошкообразного тугоплавкого материала борида и/или карбида с веществом, содержащим углерод; формование из полученной смеси изделия необходимой формы; нагрев полученной заготовки для выделения углерода из углеродсодержащего вещества; введение в заготовку расплавленной металлической смеси, содержащей 75-99 об. % по крайней мере одного металла, выбранного из группы, содержащей: S, Cr, Fe<Ni, Ti и 1-25 об.% металла или смеси из группы Al, Cu, Co, Fe и 0-24 об.% металла, входящего в состав исходного тугоплавкого материала.

Полученное известным способом изделие представляет собой по крайней мере трехфазную систему, состоящую из спеченного тугоплавкого соединения из группы: карбид бора, силицид бора, борид титана, карбид титана, карбид циркония, борид циркония, нитрид кремния, борид бериллия, или их смеси; по крайней мере одного карбида металла, заполняющего пространство между частицами, из группы, включающей: карбид кремния, карбид кобальта, карбид хрома, карбид железа, карбид алюминия, карбид никеля, карбид бериллия, карбид бора, их смесь; из сплава, состоящего, по крайней мере, из 2-х металлов, заполняющего оставшуюся часть пространства между частицами, при этом один из металлов тот же, что входит в состав исходного тугоплавкого компонента, а другой из группу: Al, Cu, Co, Fe или их смеси. Пористость в заготовке составляет 10-40 об.%, карбид металла занимает 5-35 об.% пространства между частицами, оставшуюся часть пространства /до 35 об.%/ занимает сплав.

Известный способ достаточно сложен в реализации, т.к. требует сложного оборудования для точного дозирования компонентов формовочной смеси и расплавов, используемых для пропитки заготовки, и поддержания высоких температур. Из-за большой усадки заготовки в процессе спекания возможно образование закрытой пористости, ухудшающее последующую пропитку металлом пористой заготовки.

Наиболее близким техническим решением является "Способ получения композиционного материала" по заявке RU N 94043034, C 04 B 35/56, опубл. 10.10.96, включающий формование пористой заготовки из порошкообразного карбидообразующего металла, ее термообработку в среде газообразного углеводорода или смеси газообразных углеводородов при температуре, превышающей температуру их термического разложения, и пропитку полученной заготовки металлическим расплавом.

Задачей изобретения является разработка способа, обеспечивающего получения тугоплавкого композиционного изделия, имеющего широкий спектр применения за счет высоких физико-механических свойств, в том числе при высоких температурах, работоспособного при температуре, превышающей температуру плавления металлической фазы, электропроводности, теплопроводности, высокой теплоемкости, высокой твердости, износостойкости.

Задача изобретения решена за счет того, что пористую заготовку формуют из порошка тугоплавкого карбидообразующего металла, которую далее подвергают термообработке в среде газообразного углеводорода или смеси углеводородов при температуре, превышающей температуру их термического разложения; полученную заготовку пропитывают расплавом металла. При этом для формования используют порошок по крайней мере одного тугоплавкого карбидообразующего металла из группы, состоящей из металлов: Ti, Zr, Hf, V, Nb, Ta, Mo, Cr, W, образующих IV, V, VI группы Периодической Системы Менделеева.

Формование заготовки осуществляют прессованием, шликерным литьем, шликерным наливом или др. известным методом, применимым в данном случае до получения изделия с пористостью в интервале 20-60 об.%.

Далее пористую заготовку подвергают термообработке в среде газообразного углеводорода или смеси углеводородов при температуре, превышающей температуру их термического разложения. При использовании углеводорода или смеси углеводородов из группы ацетилен, метан, этан, пропан, пентан, гексан, бензол и производные указанных соединений температуру поддерживают в интервале 550-1200oC. При использовании природного газа оптимальный интервал температур 750-950oC. Независимо от конкретных условий осуществления термообработку целесообразно проводить до увеличения массы заготовки не менее чем на 3%, после чего заготовку пропитывают расплавом по крайней мере одного металла или сплава на основе по крайней мере одного металла из группы: Ag, Au, Cu, Ga, Ti, Ni, Fe, Co.

Пропитку осуществляют окунанием в металлический расплав или плавлением металлического слитка на поверхности детали. Для улучшения смачиваемости внутренней поверхности пор перед пропиткой изделие нагревают в инертной среде /вакуум, аргон/ до температуры 1000-1700oC.

Тугоплавкое композиционное изделие, полученное заявляемым способом, представляет собой двухфазную систему, образованную непрерывным пространственным пористым каркасом из тугоплавкого карбида и металлической фазой, заполняющей поры карбидного каркаса. Металлическая фаза состоит из по крайней мере одного металла или сплава на основе по крайней мере одного металла из группы Ag, Au, Cu, Ga, Ti, Ni, Fe, Co. Оптимальное содержание металлической фазы составляет 15-55 об.%.

При формовании заготовки с равномерно распределенной пористостью в готовом изделии металлическая фаза распределена равномерно, а в случае неравномерного распределения пористости в заготовке в готовом изделии металлическая фаза распределена неравномерно.

Сущность изобретения состоит в том, что формование изделия осуществляют в отличие от известных решений из порошков карбидообразующих металлов. Полученную пористую заготовку из металлического порошка далее переводят в единый непрерывный карбид, имеющий пространственное каркасное строение вследствие проведения в объеме заготовки реакции химического синтеза карбида. Пористость полученного таким образом карбидного каркаса материала составляет 15-55 об. %, при этом практически все поры полуфабриката - открытые. Далее поры карбидного каркаса, как капилляры, заполняют жидким металлом. После затвердевания металла или сплава получают изделие, имеющее в своем строении два взаимопроникающих непрерывных пространственных каркаса - тугоплавкий карбидный и металлический, обеспечивающих широкий диапазон варьирования свойствами для различных областей применения. Содержание металла в полученном материале 15-55 об.%. Даже при полном расплавлении металлического компонента каркас сохраняет свою несущую способность.

Сочетание высокопрочного карбидного каркаса и металлической фазы позволяет получить изделия с рядом высоких свойств: высокой стойкостью при воздействии интенсивных тепловых потоков, самосмазыванием в условиях сухого трения, высокой демпфирующей способностью, дугостойкостью на воздухе и др.

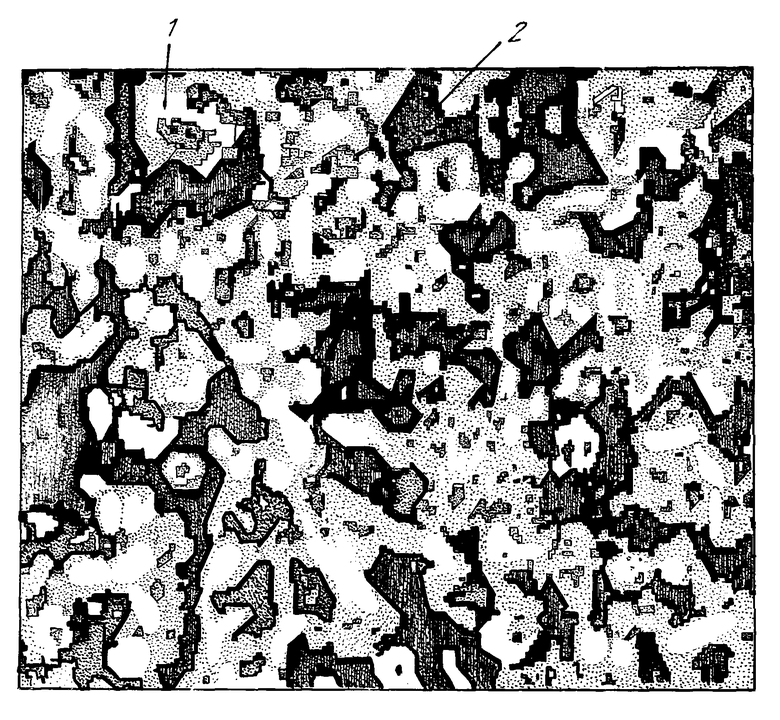

Изобретение поясняется чертежом, где схематически изображена структура изделия /фиг. 1/, где 1 - непрерывный карбидный каркас; 2 - металлическая фаза в виде каркаса, проникающего в карбидный каркас.

Сущность изобретения раскрывается в следующих примерах.

Пример 1. Из порошка хрома с размером частиц 10 мкм формуют прессованием под давлением 30 МПа цилиндрическую заготовку диаметром 12 мм и длиной 30 мм с пористостью 55 об.%. Пористость равномерно распределена по объему заготовки. Полученную заготовку помещают в изотермический реактор синтеза пироуглерода. Пироуглерод образуется в объеме заготовки из природного газа при температуре 870oC в соответствии с химической реакцией

CmHn = mC + n/2H2

Заготовку в реакторе при указанной температуре выдерживают в течение времени, необходимого для увеличения массы заготовки на 13-14%. Для образца указанных размеров и пористости это время составляет 8 часов. Затем изделие помещают в вакуумную печь, где проводят пропитку расплавом меди при температуре 1300 - 1350oC в течение 5 минут. При этом получают изделие с размерами, совпадающими с размерами исходной заготовки. Изделие содержит: карбид хрома - 55 об.%, медь - 45 об.%. Материал, из которого образовано изделие, имеет плотность - 7,5 г/см3, модуль упругости - 250 ГПа, прочность при трехточечном изгибе при 20oC - 500 МПа, твердость - 35 единиц HRC. Детали использованы в качестве неохлаждаемых электродов плазмотрона. При испытаниях на воздушном дуговом плазмотроне в условиях: J=2,2-7,9 A, U=960-1200 B детали показали результаты, представленные в таблице.

Из таблицы видно, что электрод, изготовленный заявляемым способом, состава Cr3C2 - Cu имеет ресурс работы, в 630 раз превышающий ресурс известного медного электрода при большей в 1,6 раза мощности плазмотрона.

Пример 2. Из порошка хрома с размером частиц 10 мкм формуют прессованием заготовку диаметром 12 мм и высотой 150 мм. Пористость заготовки на ее концах составляет в этом случае - 30 об.%, а в средней части - 50 об.%. В дальнейшем заготовку обрабатывают, как указано в примере 1, используя в качестве металла серебро. После этого полученный полуфабрикат разрезают на две одинаковые детали /Q=12 мм, h=75 мм/. Каждая из них имеет неравномерное распределение серебра по высоте: от 20 до 39 об.%. Твердости материала соответственно равны: 65 и 40 единиц HRC. Детали используют в качестве электрода плазмотрона аналогично примеру 1. При этом детали располагают так, чтобы эрозии подвергалась сторона с меньшим содержанием серебра, тогда как другая сторона, с большим содержанием серебра, обеспечивает повышенную электропроводность электрода.

Пример 3. Из порошка хрома с временным связующим - фенолформальдегидной смолой шликерным литьем формуют заготовку в виде втулки с пористостью 50 об. %. Затем заготовку выдерживают при комнатной температуре в течение 20 часов для удаления летучих, а далее проводят термообработку при температуре 70oC в течение 4 часов и при температуре 160oC в течение 1 часа для полимеризации временного связующего. После этого осуществляют термообработку в среде метана при температуре 1000oC до изменения массы заготовки на 13-14%. термообработку материала осуществляют при 1350oC. В качестве расплава используют сплав меди с галлием в массовом соотношении 4:1. Температуру, при которой происходит пропитка сплавом, поддерживают в пределах 950-1000oC, время пропитки составляет 5 минут. Материал имеет прочность при изгибе 380 МПа /при 20oC/. Деталь используют в качестве втулки для работы в антифрикционной паре с аналогичным материалом. Коэффициент трения - 0,12.

Пример 4. Из порошка титана дисперсностью 16 мкм формуют плоскую заготовку с пористостью 40%. Затем процесс осуществляют в условиях примера 1 с тем отличием, что термообработку в среде углеводородов проводят до изменения массы на 22%, а после термообработки в среде углеводородов заготовку подвергают термообработке в вакууме при температуре 1650oC в течение 15 минут, а пропитку сплавом Fe+15% Cr+1% Al проводят в течение 10 минут при температуре 1500oC. Полученная деталь имеет твердость 30-35 единиц HRC и может быть использована в качестве полуфабриката для получения демпфирующего материала с уровнем демпфирования Q-1 = 5•10-3 путем проведения его термообработки.

Пример 5. Из порошка ниобия с дисперсностью 40 мкм формуют заготовку Q = 20 мм, h = 3 мм с пористостью 30 об.% объемных. Затем осуществляют обработку в среде природного газа при температуре 850oC до увеличения массы на 11%. Дальнейшую термообработку осуществляют при температуре 1700oC в течение 20 минут. После этого осуществляют пропитку никелем в течение 10 минут при температуре 1600oC. Материал имеет модуль упругости 250 ГПа.

Свойства, указанные в примерах, измерялись пор следующим методикам.

1. Плотность определялась гидростатическим методом.

2. Модуль упругости определялся методом трехточечного изгиба.

3. Предел прочности при изгибе по методу трехточечного изгиба.

4. Твердость - по Роквеллу.

5. Эрозионная стойкость в дуге определена на плазмотроне в условиях, представленных в таблице.

Условия получения тугоплавкого композиционного изделия отличаются в каждом конкретном случае и зависят от выбора металла, который служит исходным сырьем для формования заготовки, углеводорода, необходимого для синтеза пироуглерода, металла, заполняющего поры заготовки, размеров готового изделия и его назначения.

Величина дисперсности исходного порошка выбирается из условия формирования в заготовке требуемой пористости /объемное содержание и размер пор/.

Пористость сформованной заготовки оптимально соответствует интервалу 20-60 об.%. При пористости менее 20% затрудняются процессы формования, введения пироуглерода и пропитки, а также становится незначительным содержание металлической фазы в готовом изделии, что не позволяет в полной мере реализовать достоинства такого типа материалов, связанные с присутствием в них металлической фазы. При пористости более 60% также усложняется процесс формования и снижается содержание в готовом изделии карбидного каркаса, что приводит к падению свойств, обусловленных наличием последнего в составе материалов такого класса.

При использовании углеводородов из группы ацетилен, метан, этан, пропан, пентан, гексан, бензол, их производные температура выбирается из условий, необходимых для синтеза пироуглерода на всей твердой, доступной для газа поверхности пористой заготовки. При этом температура должна превышать температуру термического разложения углеводорода. Для указанного ряда углеводородов целесообразно поддерживать температуру в интервале 550-1200oC. Время выдержки связано с изменением массы заготовки. При использовании природного газа оптимальная температура 750-950oC.

Изменение массы заготовки в каждом конкретном случае рассчитывают в зависимости от стехиометрического соотношения металла и пироуглерода, вступающих в реакцию с образованием карбида. Для каждого из выбранной группы металлов и сплавов на их основе при изменении массы заготовки существенно менее величины, обеспечивающей стехиометрическое соотношение металла и углерода, возможно образование либо низших карбидов (Cr7C3, Cr23C6, V2C, Nb2C, Ta2C, W2C, Mo2C), либо дефектных по углероду карбидов в пределах области гомогенности (TiCx, ZrCx, HfCx, VCx, NbCx, TaCx), а при изменении массы более необходимой величины в пористой заготовке останется несвязанный углерод, что затруднит пропитку некоторыми металлами.

Для полного карбидообразования и обеспечения лучшей смачиваемости поверхности заготовку перед пропиткой металлическим расплавом дополнительно нагревают до температуры 1000 - 1700oC в неокислительной атмосфере /вакуум, аргон/.

Температура на стадии пропитки превышает температуру плавления металла, например, для меди 1300-1350oC, для сплавов на основе железа - 1500-1700oC, для сплава Cu-Ga /4:1/ 1000 - 1050oC и т.д. Пропитку осуществляют до полного заполнения пор металлическим расплавом.

Полученные изделия сохраняют высокую прочность и при температурах выше температуры плавления металлической составляющей; прочность изделия соответствует прочности карбидного каркаса. Образец в области высоких температур /t = 800 - 1200oC/ сохраняет форму /в отличие от матричных композиционных материалов, которые полностью теряют свою форму при температурах, превышающих точку плавления металла/. После охлаждения изделие сохраняет свою структуру и свойства, т.к. расплавленный металл удерживается в карбидном каркасе за счет капиллярных сил. Механические испытания показали, что основная доля />75%/ механических свойств образца сохраняется при высоких температурах /800 - 1000oC/.

Комплекс уникальных свойств позволяет изделия, полученные заявленным способом, использовать в качестве жаропрочных конструкционных материалов, износостойких материалов, эрозионно-стойких электродов плазмотронов, эрозионно-стойких сильноточных электроконтактов, дугогасящих элементов, высокотемпературных теплоаккумуляторов, аблирующих теплозащитных материалов, триботехнических /фрикционных, антифрикционных/ материалов, жаропрочных демпфирующих материалов.

При работе композиционного тугоплавкого электрода каркасного строения проявляется способность материала расходовать избыток тепла на плавление и испарение более легкоплавкой структурной составляющей - металлической фазы, а расплавленный металл удерживается капиллярными силами в порах тугоплавкого карбидного каркаса, менее подверженного эрозии, и продолжает выполнять свои функции.

Использование композиционного каркасного электрода позволяет в десятки раз повысить ресурс непрерывной работы плазмотронов при обеспечении требуемой мощности.

Одним из важных преимуществ изобретения является возможность создания готового изделия требуемой формы. Это позволяет снизить технологические потери, а самое главное, свести к минимуму механическую обработку достаточно твердых материалов.

Другим важным достоинством заявляемой группы изобретений является возможность регулирования в широком диапазоне состава и свойств одного и того же материала и, как следствие, широкий спектр возможных областей применения материалов данного класса.

Отсутствие усадки или сведение ее до минимальной позволяет повысить физико-механические свойства готовых изделий на 10-15% по сравнению с известным решением /Пат. N 3725015 США/.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО КОМПОЗИЦИОННОГО КАРБИДОСОДЕРЖАЩЕГО ИЗДЕЛИЯ | 1999 |

|

RU2173307C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО КОМПОЗИЦИОННОГО КАРБИДОСОДЕРЖАЩЕГО ИЗДЕЛИЯ | 2000 |

|

RU2189367C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1999 |

|

RU2151814C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1998 |

|

RU2147982C1 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2205970C2 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО ИЗДЕЛИЯ И АБРАЗИВНОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ МЕТОДОМ | 1997 |

|

RU2147508C1 |

| Способ получения лёгкого керамического композита | 2024 |

|

RU2836825C1 |

| КОНСТРУКЦИОННЫЙ МАТЕРИАЛ | 1997 |

|

RU2151126C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2000 |

|

RU2206502C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО УГЛЕРОДНОГО ИЗДЕЛИЯ И ПОРИСТОЕ УГЛЕРОДНОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 1997 |

|

RU2151737C1 |

Изобретение относится к получению тугоплавких композиционных изделий заданной формы, практически беспористых, и может быть использовано в области создания композиционных материалов повышенной размеростабильности, эрозионно стойких электротехнических материалов для работы на воздухе и т.п. Способ заключается в том, что из порошка карбиодообразующего металла формуют пористую заготовку, которую затем подвергают термообработке в среде газообразного углеводорода или смеси углеводородов при температуре, превышающей температуру их термического разложения, а далее пропитывают расплавом по крайней мере одного металла или сплава на основе по крайней мере одного металла из группы: Ag, Cu, Au, Ga, Ti, Ni, Fe, Co. Полученные изделия выполнены в виде двухфазной системы, образованной непрерывным каркасом из карбида тугоплавкого металла, в порах которого расположен по крайней мере один металл или сплав на основе по крайней мере одного металла из группы: Ag, Cu, Au, Ga, Ti, Ni, Fe, Co, обладают широким спектром применения за счет высоких физико-химических свойств, в том числе при высоких температурах, работоспособны при температуре выше температуры плавления металлической фазы. Изделие обладает высокой электро- и теплопроводностью, теплоемкостью, высокой твердостью и износостойкостью. 1 с. и 14 з.п. ф-лы, 1 ил., 1 табл.

| RU 94043034 A, 10.10.96 | |||

| US 3725015 A, 03.04.73 | |||

| Тучинский Л.И | |||

| Композиционные материалы, получаемые методом пропитки | |||

| - М.: Металлургия, 1986, с.176-181 | |||

| Керметы/Под ред | |||

| Тинкпло Дж.Р | |||

| и Крэндалла У.В | |||

| - М.: Иностранная литература, 1962, с.119-130. |

Авторы

Даты

1999-05-20—Публикация

1997-03-13—Подача