Изобретение относится к области нанотехнологий и создания новых наноструктурированных исходных для мелкозернистых керамических материалов широкого спектра назначения. Оно может быть использовано в химической промышленности для производства материалов для суперконденсаторов, (био)сенсоров, топливных элементов, электродов Li-ионных батарей, биотопливных ячеек и светоизлучающих диодов, электро- и фотохромных устройств, (фото)катализаторов, биомедицинской инженерии.

Материалы на основе оксида циркония широко востребованы на рынке инноваций для использования в космической, военной, медицинской и других областях. Так, например, в медицине востребованы инструменты из биокерамики на основе оксида циркония, в частности, в стоматологии. Однако явление низкотемпературного старения оксида циркония тормозит широкое использование такого инструментария. Для получения высокотехнологичных композитных керамических материалов с улучшенными механическими и электронными свойствами, необходимы синтетические порошки, адаптированные к конкретным применению и методу спекания.

Для получения актуальной мелкозернистой керамики необходимо использовать исходные порошки, средний размер частиц которых не превышает 1 микрон. Как правило, такие порошки на мировом рынке дороги, и поэтому очень важно создание перспективных отечественных технологий, которые позволяли бы производить большие количества порошков с заданными структурой и свойствами экономичными способами. Практика последнего времени показала, что порошки от разных поставщиков не вполне схожи между собой и неодинаково реагируют на одни и те же приемы обработки, поэтому очень важно иметь постоянного и надежного поставщика исходных порошков. Эту ситуацию можно обеспечить, создав современную отечественную технологию производства широкого спектра исходных порошковых композитов. Графен является важным компонентом порошков, предназначенных для получения керамики широкого спектра назначения, он улучшает термические свойства, повышает тепло- и электропроводность и трещиноустойчивость материала. Композиты на основе графена и ZrO2 являются перспективными материалами для современных технологий, в первую очередь, в разработке и производстве твердых оксидных топливных элементов (ТОТЭ). Присутствие графена в композитах на основе ZrO2 обеспечивает возникновение в них электронной проводимости, и, в результате, получаемые материалы характеризуются электронно-ионной проводимостью. В сочетании с высокой химической и фазовой стабильностью эта характеристика делает графен-цирконий-оксидные композиты уникальным материалом для ТОТЭ и высокотемпературных датчиков.

Графен-цирконий-оксидные композиты также признаны перспективными биомедицинскими имплантами в ортопедии при реконструкции костей. Однако в этом случае очень важно владеть технологией, позволяющей варьировать содержание графена, так как морфология и состав натуральных костей неоднородны: одни области плотные, а другие - губчатые. Введение различных количеств графена в керамический композит приводит к разной его пористости. Разработанный способ позволяет получать наноструктурированные композитные порошки с содержанием углерода в широком интервале значений, до 8 мас. %. Из уровня техники известны следующие способы получения композитов на основе оксидов металлов и графена.

В патенте US 8,263,843 описан низкотемпературный химический способ эффективного производства композитных наноматериалов на основе графена. Их формирование проводили путем интеркаляции металлов в слоистые матрицы, расслаивания для получения отдельных слоев и последующей обработки ультразвуком для удаления матрицы. На полученные пористые слои металла наносили графен, толщина листов которого составляла 0,5-2,0 нм при линейных размерах до нескольких микрон. Графен использовали в виде сухого порошка или суспензии в растворителе с низкой температурой кипения, ацетоне или спирте. Суспензию наливали на пористую заготовку металла, после этого образец подогревали до полного удаления жидкости, добиваясь формирования на поверхности сетки графенового слоя. Материал формировали из множества мелких блоков, располагая их так, чтобы слои графена имели как вертикальную, так и горизонтальную ориентацию. Также композит получали путем плавления и экструзии смеси графен-металл. В одном из вариантов графеновый композит получали с использованием приемов порошковой металлургии. Полученные композиты обладали повышенной по сравнению с чистым металлом теплопроводностью. Авторы утверждают, что листы графена равномерно распределены в металлической матрице.

Авторы делают предположение, что способ применим к различным слоистым неорганическим соединениям (например, селенидам/теллуридам висмута, графиту и другим комплексам металлов (дихалькогенидам) алюминия и переходных металлов, а также оксидам и сульфидам. У этого способа есть несколько недостатков:

- создание металлической матрицы путем гальваники - дорогостоящий, интенсивный химический и трудоемкий процесс;

- он состоит из слишком большого количества манипуляций;

- из-за смещения слоев в материале этот процесс не создает непрерывной взаимосвязанной сети графеновых листов.

В патенте US 2015/0110972 А1 сообщается о способе получения композитного покрытия на основе керамики и графена, окисленного графена или восстановленного окисленного графена, где содержание углеродного компонента составляет 0,001-1,800 мас. %. В качестве керамического компонента покрытия могут быть использованы оксиды, нитриды и карбиды кремния, алюминия, титана, олова, церия, циркония, вольфрама, магния, меди, цинка, молибдена, железа, германия, лития, никеля, цеолиты или их комбинации. Процесс получения гибридного графен-керамического покрытия включает следующие стадии: приготовление суспензии окисленного или восстановленного окисленного графена, приготовление гибридного золя, содержащего графеновое производное и органическое производное металла (изопропилат), нанесение полученного коллоида на поверхность (стекла или поликарбоната) и термообработка его для отверждения. Приготовление водной суспензии окисленного графена проводили с использованием серной кислоты и перекисей марганца и водорода, в качестве источника углерода был использован природный графит. Восстановление окисленного графена проводили термическим (100-600°С, более 24 ч) и химическим (гидразин, более 24 ч) методами. Гибридный золь получали путем смешивания суспензии окисленного или восстановленного окисленного графена и раствора в неводном растворителе (изопропанол, диметилформамид, этанол, ацетон, метилэтилкетон, метиловый спирт, ацетилацетон, бутанол, этиленгликоль, тетрагидрофуран, диметилацетамид, N-метил-2-пирролидон, гексан, циклогексанон, толуол, хлороформ, дихлорбензол, диметилбензол, триметилбензол, пиридин, метилнафталин, нитрометан, акрилонитрил, октадециламин, анилин, диметилсульфоксид или их комбинации) органического производного металла (алкоголята) и добавок (соляная и уксусная кислоты, ацетилацетон, полиэтиленгликоль, глицерин, глюкоза, или их комбинации) и обработки ультразвуком полученной реакционной смеси. Гибридный золь наносили на поверхность стекла или поликарбоната центрифугированием, после чего поверхность обрабатывали плазмой, сушили в вакууме при комнатной температуре и подвергали термообработке при 180-300°С в течение 1-3 ч или ИК-облучению.

У этого способа есть несколько недостатков:

- химическая и морфологическая однородность покрытия достигается далеко не всегда;

- использование агрессивных реагентов (кислоты, перекиси, пиридин) и многостадийной (5-15 циклов) промывки делает способ высокозатратным и создающим большую нагрузку на окружающую среду;

- в результате использования окислителей образуется только окисленный графен, поэтому требуется восстановление, которое, однако, как известно, приводит лишь к частичному удалению кислорода, и полученный так называемый восстановленный окисленный графен значительно уступает по тепло- и электропроводности чистому, бескислородному;

- отдельные стадии процесса протекают с интенсивным экзотермическим эффектом и выделением больших объемов газов, что делает процесс в целом взрывоопасным;

- большая продолжительность процесса - более 7 суток.

В патенте WO 2015/142635 Al (Graphene reinforced materials AND methods of manufacture) описан способ получения армированных графеном слоистых материалов, получаемых с использованием метода CVD. В этом случае графен м.б. как однослойным, так и многослойным. Графен наносят на лист из никеля, железа, меди, кобальта, платины, кремния, карбида, диоксида или нитрида кремния, оксида гафния, оксида циркония, оксида бора, оксида магния или оксида алюминия. Способ имеет следующие недостатки:

- использование взрывоопасных углеводородных газов в качестве источников углерода;

- наиболее сложное аппаратурное оформление по сравнению с другими способами получения графена;

- высокая вероятность протекания побочных реакций;

- требуется проведение большого числа тестовых экспериментов для поиска наиболее оптимального сочетания всех параметров процесса.

В патенте СА 2875329 (2013, Nanostructures with functionally different surfaces) описаны наноструктуры с анизотропными свойствами и с различными свойствами на различных сторонах частиц, которые получают способом «снизу-вверх» прямым синтезом слоистых нанолистов с последующей модификацией одной из сторон. Предложенные наноструктуры содержат, как минимум, одно измерение меньше 100 нм. Разные поверхности частицы имеют разные составы, что путем самоорганизации приводит к возникновению анизотропных свойств. Таким образом, композитные структуры включают границы фаз, в которых возникают напряжения сдвига. Листы графена прикрепляются к частицам металла.

Способ имеет следующие недостатки:

- сложность контроля за процессом самоорганизации вызывает сомнения в воспроизводимости результатов;

- не сообщается выход анизотропных частиц;

- перспективы масштабирования туманны.

В патенте WO 2014/134782 Al (Preparation of metal oxide-graphene composite films) предложен способ получения композитных покрытий толщиной от 1 нм на основе оксида графена на стационарных подложках (пластинах или сетках) из металлов или пенометаллов, их оксидов, стали, керамики, стекла, кварца или полимеров, а также на поверхности частиц металлического порошка. Оксид графена в виде порошка диспергировали в деионизованной воде и приводили в контакт с пластинами носителя или порошком металла, после чего проводили термообработку в интервале температур 30-600°С в автоклаве в водной или водно-органической средах (диметилформамид, спирты C1-8, N-метилпирролидон, N,N-диметилацетамид и диметилсульфоксид) в течение 0,5-24 ч. Полученные листы с композитным покрытием промывали водой и сушили. В некоторых случаях порошок окисленного графена рассыпали по листу подложки и подвергали термообработке в автоклаве в атмосфере инертного газа (аргон, азот) при 200-600°С в течение 3-24 ч. Способ имеет следующие недостатки:

- при масштабировании может быть невысокая воспроизводимость;

- распыление порошка и «сдувание» его остатков не гарантируют равномерного покрытия;

- продолжительная термообработка повышает энергозатраты;

- использование промывки водой повышает нагрузку на окружающую среду и повышает расходы на производство.

Наиболее близкие разработки

В патенте US 8,962,504 В2 (2015 г., Graphene-reinforced ceramic composites and uses therefor) сообщается о способе получения керамических композитных материалов на основе SiN, армированных одно- или многослойным окисленным графеном (0,02-1,50 об.%). Для более однородного распределения производного графена в материале используют его подкисленную азотной кислотой (рН=4) суспензию, в которую добавляют катионное ПАВ (бромид цетилтриметиламмония). На нескольких стадиях получения композита используется ультразвуковая обработка: при получении окисленного графена из графита, для повышения дисперсности керамического порошка в суспензии и для обработки смеси суспензий окисленного графена и керамического порошка. Окисленный графен получали с использованием концентрированных серной и азотной кислот и хлората калия в течение 96 ч. Термообработку полученной смеси проводили путем нагрева со скоростью 100°С/мин. от комнатной до температуры 1500-1700°С в токе аргона или азота. Полученные порошки подвергали обработке в шаровой мельнице в течение 24 ч. Дальнейшую обработку полученного порошка проводили методом искрового плазменного спекания.

Недостатки способа:

1) большая продолжительность цикла - около 5 суток;

2) большой расход инертного газа;

3) структура восстановленного окисленного графена, как известно, не соответствует структуре чистого свежеприготовленного графена;

4) использование концентрированных кислот и сильного окислителя (повышенная нагрузка на окружающую среду).

В патенте CN 107459349 A (2017, A kind of preparation method of graphene ceramic material) сообщается о способе получения графен-керамического материала на основе оксида циркония.

Способ включает следующие этапы:

- получение графена методом мацерации с использованием ультразвука и магнитного поля в растворе диметилкарбоната, N,N,N1,N1-тетраметилэтилендиамине, метилформиате или ацетонитриле, а также в их смесях с этанолом, простым эфиром или ацетоном;

- измельчение в шаровой мельнице;

- прессование под вакуумом при 900°С до получения пористой (до 60%) керамическую матрицы;

- микроволновое (микропульсационное) спекание пористой керамической заготовки, пропитанной суспензией графена.

Недостатки способа:

- множественность операций;

- сложное технологическое исполнение;

- возможные трудности с масштабированием.

В патенте US 2017/0225233 A1 (Chemical-free production of graphene-reinforced inorganic matrix composites) предлагается простой, быстрый, масштабируемый и экологически безопасный способ производства армированного графеном неорганического матричного композитного материала непосредственно из графита, включающий: смешивание порошка графита с порошком неорганического материала (керамика, металлы) в ударной камере устройства энергетического удара, обработку полученной смеси энергетическим воздействием, вызывающим отслаивание графеновых листов с поверхности частиц графита и формирование композитного материала с графеновым покрытием или с включенными в матричный композит графеновыми частицами. Окисленный графен получали методом Хаммерса с последующей многократной промывкой водой. В качестве неорганического компонента смесей использовали порошки керамики, боросиликатного, свинцового, алюмосиликатного или известково-натриевого стекла, сапфира, оксидов титана, циркония, алюминия или церия, металлов, нитрида бора, стекла на основе теллурита, сурьмы или тантала, оксида кремния (кварца), титанаты, цирконаты, ниобаты, станнаты, силикаты. Для механической обработки порошков могут быть использованы шаровые мельницы различных видов: вибрационные, планетарные, с мешалкой, криогенные, непрерывного действия, под давлением, с ультразвуком и т.п.

Недостатки способа:

- использование концентрированных серной и азотной кислот и многократной промывки водой (повышенная нагрузка на окружающую среду),

- использование шаровой мельницы в течение продолжительного времени. Задачей изобретения является создание технологически перспективного способа получения однофазных наноструктурированных порошков на основе ZrO2 и бескислородного графена, использующего нанопорошок ZrO2 и сонохимически полученные суспензии 2D-графена в органических и водно-органических средах.

Техническим результатом является формирование композитов в виде наноструктурированных порошков, состоящих из кристаллитов ZrO2 и 2D-листов графена.

Новый технический результат, достигаемый заявленным способом, обеспечивается путем взаимодействия суспензий прокаленного нанопорошка ZrO2 и бескислородного графена, полученного сонохимическим методом из синтетического графита в изопропаноле или в подкисленной смеси N,N-диметилоктиламин-вода (типа эмульсии Пикеринга), отличающийся тем, что используются суспензия нанокристаллического порошка ZrO2, с одной стороны, и суспензия бескислородного графена - с другой, используются нетоксичные и среднетоксичные реагенты, отсутствует стадия промывки водой, используется относительно невысокая температура прокаливания, все это позволяет получать графен-содержащий композит с равномерным распределением компонентов в объеме материала, повысить экологичность процесса по сравнению с известными, например, наиболее часто используемым методом Хаммерса, получить композит на основе бескислородного графена, сохраняющего свои уникальные электронные свойства.

Новый технический результат, достигаемый заявленным способом, обеспечивается благодаря тому, что используются суспензии бескислородного графена, полученные сонохимическим способом в органических или водно-органических средах, и суспензии нанопорошка ZrO2 в тех же средах, при соединении которых происходит электростатическое взаимодействие листов графена и нанокристаллов ZrO2 в анаэробных условиях с формированием ван-дер-ваальсовых композитных наноструктур, где графен защищен от контакта с кислородом воздуха и сохраняет свои уникальные электронные свойства. Предлагаемый способ отличается от способов предшествующего уровня техники тем, что он, во-первых, гарантирует получение бескислородного графена различной слойности (от 1-2 до многослойного), во-вторых, количество операций сведено к минимуму, что делает процесс в целом более экономичным и технологичным, в-третьих, позволяет получать композитные материалы с равномерным распределением компонентов, в-четвертых, не требует использования токсичных и экологически опасных реагентов.

Сущность изобретения заключается, во-первых, в использовании сонохимического способа получения бескислородного графена в органических (изопропанол) и водно-органической (N,N-диметилоктиламин-вода) средах, во-вторых, в том, что процесс формирования гибридных ван-дер-ваальсовых систем происходит путем взаимодействия между нанокристаллами ZrO2 и листами графена в жидких средах.

Особенности предлагаемого метода заключаются, во-первых, в том, что он позволяет получать чешуйки бескислородного графена в анаэробных условиях и использовать полученную суспензию в дальнейшем синтезе композитной наноструктуры без дополнительной обработки, при этом процесс исключает формирование в композитных структурах химических связей в интерфейсе графен - оксид металла. Особенность синтезированных по предлагаемому способу композитных структур заключается в том, что они представляют собой ван-дер-ваальсовы системы, где уникальные электронные свойства графена сохраняются вследствие изолирования листов и экранирования их кристаллитами оксидов металлов.

Сферы применения разработанных композитов

Сферы применения композитов, которые могут быть получены предлагаемым способом, охватывают материалы для электродов с повышенными электрохимической и каталитической активностью и селективностью для (водородных) топливных элементов, солнечных и Li-ионных батарей, светоизлучающих диодов (графен-СеО2, -ZrO2, -NiO, -MoO3, -WO3, -CoxOy), (био)сенсоров и детекторов глюкозы, холестерина, метана, цистеина, ионов хлора, двуокиси азота (графен-NiO, -WO3, -CoxOy, CeO2), высокомощных суперкондексаторов (графен-NiO, -MoO3, -CoxOy), рекомбинаторов водорода в системе защиты атомных электростанций от взрывов (графен-NiO, -Al2O3), электропроводящих покрытий (графен-Al2O3), устройств для хранения информации (графен-Al2O3), гибких преобразователей энергии (графен-Al2O3), аккумуляторов водорода с контролируемой отдачей газа (графен-NiO), электро- и фотохромных устройств (графен-МоО3, -WO3), (фото)катализаторов (графен-МоО3, -WO3, -CeO2, -ZrO2, -NiO).

ПРИМЕРЫ

Пример 1

Синтез нанопорошков ZrO2.

Навеску хлорида цирконила октагидрата ZrOCl2⋅8H2O (ТУ 71-085-39-2001) растворяли в деионизованной воде при перемешивании на магнитной мешалке (500 об./мин.) и нагревании до 85-90°С. Был использован 0,1М водный раствор ZrOCl2, в который для формирования и стабилизации золя добавляли моноэтаноламин (МЭА) при мольном отношении МЭА/Zr=1,5. В начале синтеза рН реакционной смеси составлял 8,00-9,00 (±0,05). Затем золь подвергали упариванию при температуре 95-98°С и перемешивании на магнитной мешалке (300-500 об./мин.) до образования геля, который прокаливали в муфельной печи согласно ступенчатому графику нагрева с изотермой при 500°С продолжительностью 1 ч. По данным элементного анализа, в полученных порошках доля остаточного углерода составляла 0,007-0,008 мас. %.

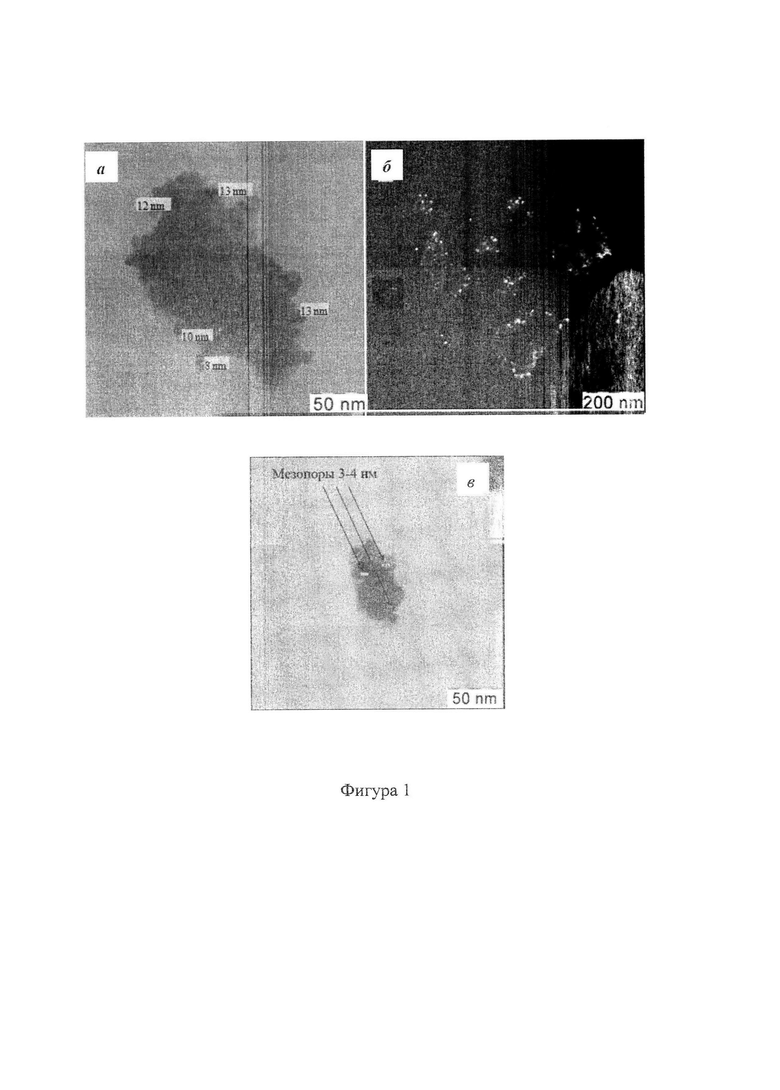

По данным просвечивающей электронной микроскопии (ПЭМ), порошок состоял из агломератов с размерами 100-300 нм, образованных кристаллитами с размерами 7-13 нм (Фигуры 1а, б). Агломераты имели мезопористую структуру с размерами пор 3-4 нм (Фигура 1в).

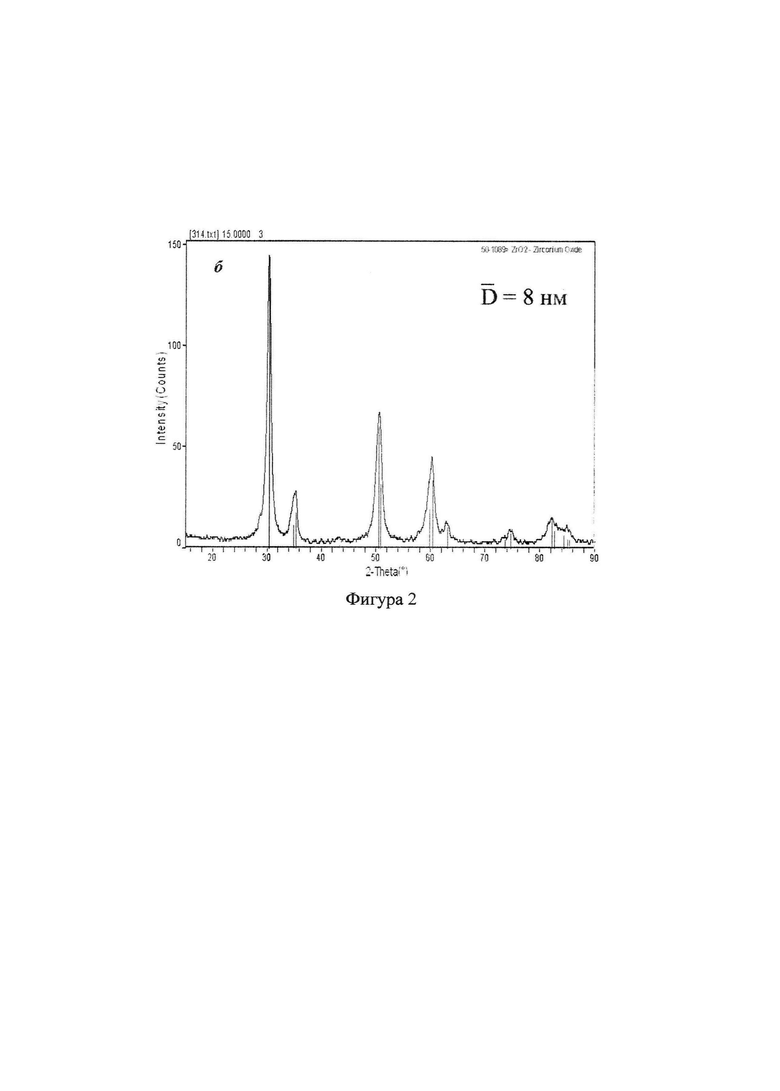

По данным рентгеновской дифракции, приведенным на Фигуре 2, нанопорошок ZrO2 на 82 мас. % состоял из тетрагональной модификации tP6 (карта №24-1164 JCPDS) и на 18 мас. % - из моноклинной mP12 (карта №05-0543 JCPDS). Средний размер кристаллитов ZrO2, рассчитанный методом Ритвельда, составлял 8 нм.

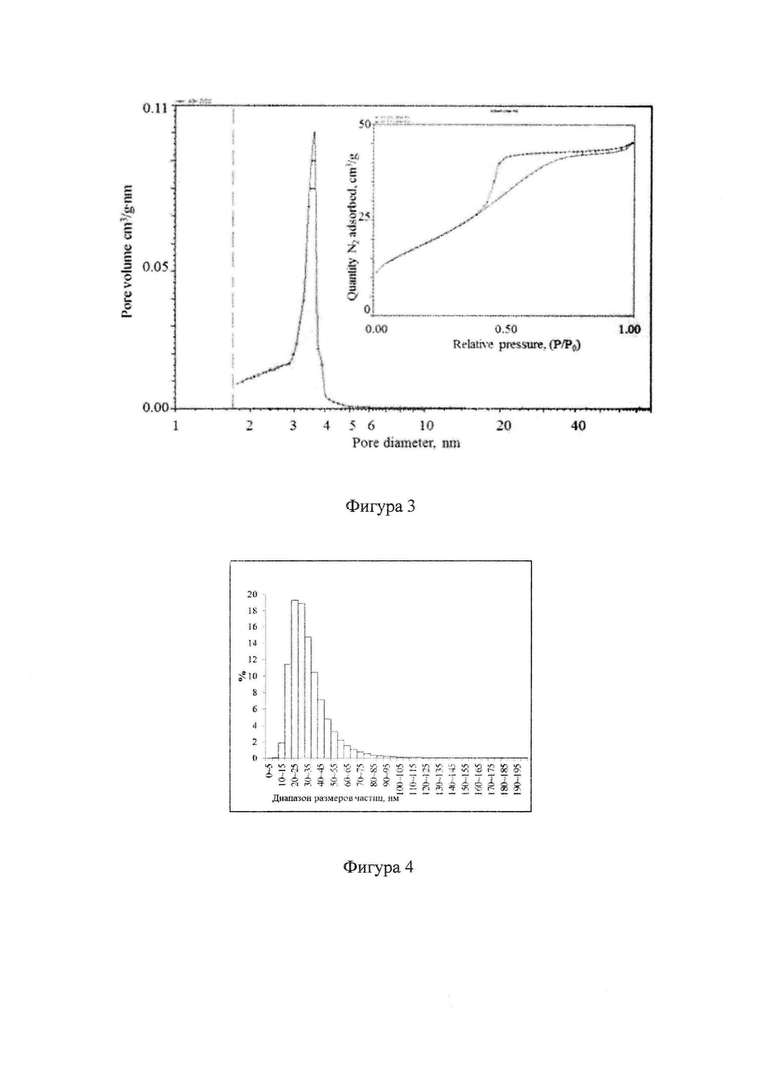

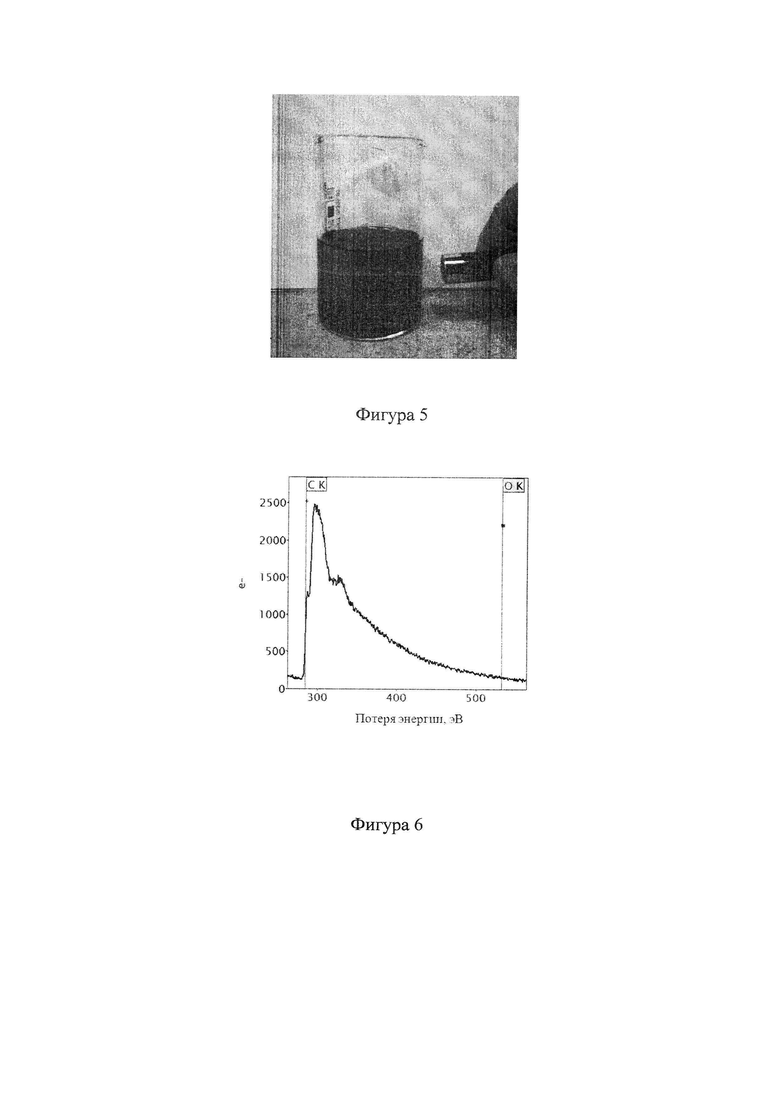

Исследование синтезированного нанопорошка ZrO2 методом адсорбции-десорбции N2, результаты которого приведены на Фигуре 3, показало, что он имеет мезопористую структуру (петля гистерезиса IV типа, по классификации IUPAC, показана на вставке Фигуры 3) с размером пор 3-4 нм, который соответствует данным ПЭМ (Фигура 1в). Удельная поверхность нанопорошка, рассчитанная методом Брунауэра-Эммета-Теллера (БЭТ) по данным адсорбции-десорбции N2, составляла 53 м2/г. Распределение частиц по размерам было исследовано с помощью диффузионной аэрозольной спектрометрии (ДАС). По данным ДАС, средний размер частиц в полученных порошках составлял 30 нм, что свидетельствует о наличии в порошке агломератов, состоящих из 2-3 кристаллитов (Фигура 4).

Пример 2

Получение суспензии графена в изопропаноле.

В качестве источника углерода был использован порошок синтетического графита (НПО «Унихимтек») с размером частиц 600-800 мкм. Таблица 2. Состав исходного синтетического графита - характеризует его высокую химическую чистоту. Порошок графита смешивали с изопропанолом; мольное отношение графит/изопропанол составляло 1/26. Полученный субстрат подвергали ультразвуковому воздействию в установке Sonoswiss SW1H (мощность - 200 Вт) в течение 3 ч. Полученную суспензию графена отделяли от непрореагировавшего графита после седиментации в течение 20-22 ч путем декантации легкой фракции.

На Фигуре 5 показана использованная в дальнейшем суспензия графена в водно-спиртовой смеси. Наличие твердых частиц в жидкой фазе было подтверждено с использованием лазерного луча (эффект Тиндаля). По данным спектроскопии характеристических потерь энергии электронов (EELS) (Фигура 6), полученные чешуйки состояли только из графена без примеси его оксида, о чем свидетельствовало отсутствие пика 532 эВ, характеристичного для оксида графена. В то же время широкий пик с центром, соответствующим 284 эВ, свидетельствует о переходе 1s в π* и указывает на наличие в системе атомов углерода в состоянии sp2-гибридизации.

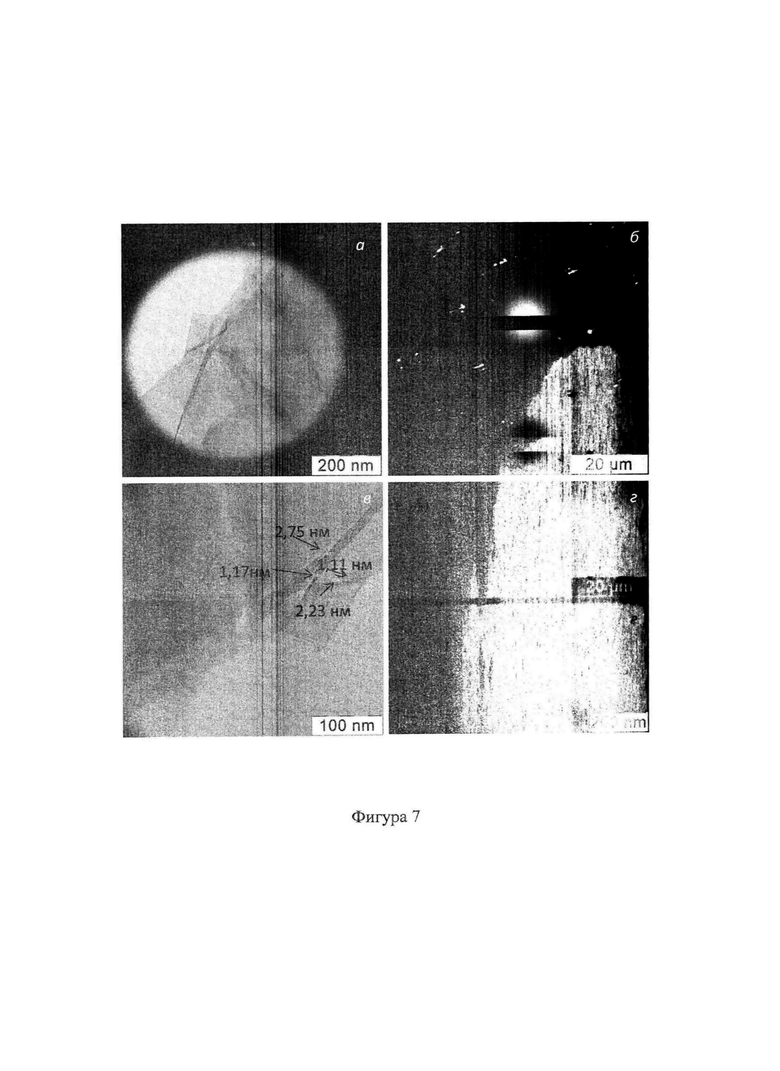

По данным просвечивающей электронной микроскопии (ПЭМ), графен в суспензии представлен блоками субмикронных размеров, состоящими из листов (Фигура 7a). Дифракция электронов свидетельствует о наличии совокупности разноориентированных графеновых листов со множественными перегибами (Фигура 7б). Толщина листов не превышала 3 нм (Фигура 7в). Темнопольное изображение на Фигуре 7 г показывает, что агломераты графена состоят преимущественно из одно-двухслойных листов, о чем свидетельствует «муар» (Фигура 7 г).

Пример 3

Получение суспензии графена в смеси N,N-диметилоктиламина и воды.

В качестве источника графена был использован порошок синтетического графита (НПО «Унихимтек») с размером частиц 600-800 мкм и с техническими характеристиками, приведенными в Таблице 1. Порошок графита смешивали с деионизованной водой, в качестве стабилизатора листов графена был использован N,N-диметилоктиламин (ДМОА) при мольном отношении к исходному графиту ДМОА/С, равном 1. Величину рН реакционной среды доводили до 3 путем добавления HNO3.

Составленную смесь подвергали ультразвуковому воздействию в установке Sonoswiss SW1H (мощность - 200 Вт) в течение 15 мин. Полученную суспензию графена отделяли от непрореагировавшего графита после седиментации в течение 22-24 ч путем декантации легкой фракции.

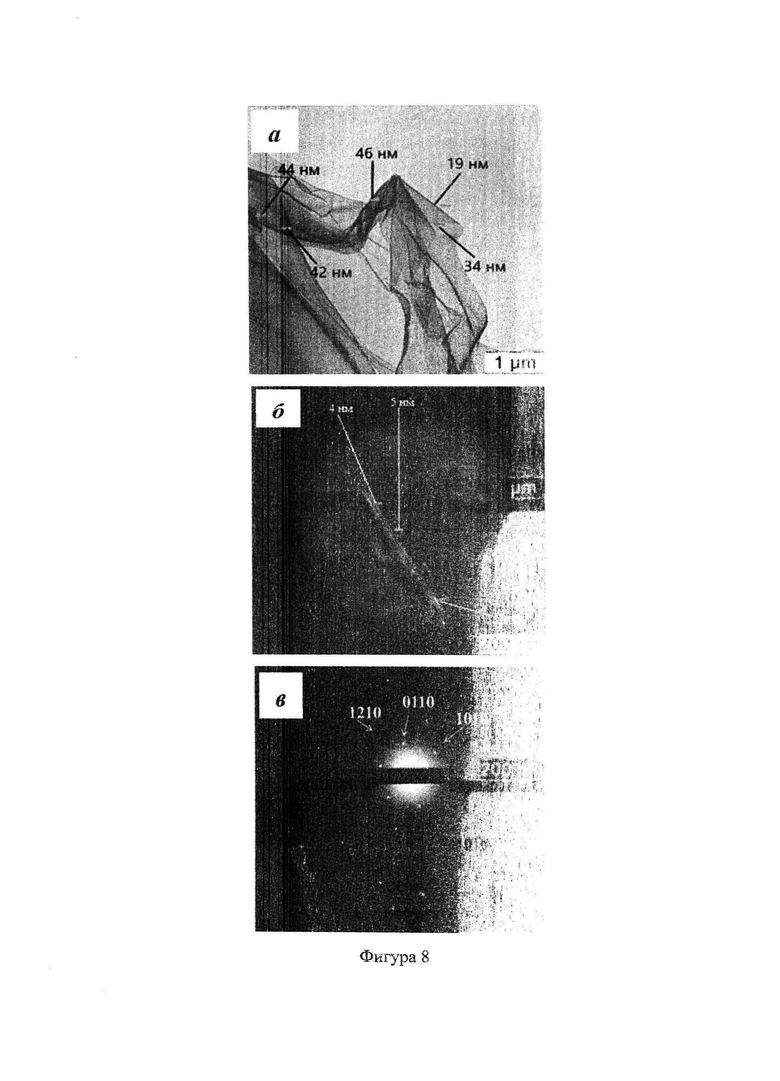

На Фигуре 8а показано полученное с использованием просвечивающей электронной микроскопии (ПЭМ) изображение листов графена в виде мембран (2D), линейные размеры которых превышали 1 мкм. В результате высушивания на полимерной подложке ПЭМ мембраны прикреплялись одной стороной к краю опорной сетки. Они не имели плоской конфигурации, а принимали форму случайно деформированных слоев, что повышало их термодинамическую устойчивость за счет минимизации поверхностной энергии при комнатной температуре. Хаотичность изгибов мембраны, вероятно, обусловлена переменной толщиной и дефектами, распределенными в слоях случайным образом. Толщина мембраны, оцененная на изгибах, составляла в различных местах 10-23 нм (Фигура 8б), что соответствовало 25-65 слоям графена. Также наблюдались ленты толщиной 4-6 нм и длиной до нескольких микрон с перегибами хаотичной ориентации, которые состояли из 7-20 слоев. Наблюдаемый при темнопольной съемке «муар» свидетельствует о преобладании на поверхности 2D структур одно-двух-слойного графена (Фигура 8б). Электронная дифракция свидетельствовала о разнонаправленной ориентации слоев и отсутствии предпочтительной ориентации их в мембране, а также о ее переменной толщине. Однако наблюдались также и участки одно-двух-слойного графена, о чем свидетельствует картина дифракции электронов на Фигуре 8в. Наблюдаемое отношение интенсивностей рефлексов I{1100}/I{2100}>1 характерно для монослойного графена.

Пример 4

Синтез наноструктурированного композитного порошка графен-ZrO2 с использованием суспензии графена, полученной при 1-часовом ультразвуковом облучении в смеси N,N-диметилоктиламин-вода,

Водно-спиртовую суспензию прокаленного при 500°С нанопорошка оксида циркония смешивали с суспензией графена, полученной при ультразвуковой эксфолиации в течение 1 ч в эмульсии N,N-диметилоктиламин(ДМОА)-вода. Концентрация графена в суспензии составляла 0,0045 г/мл. Смешанный коллоид получали при нагревании до 60-65°С и перемешивании (500 об./мин.) на магнитной мешалке в течение 20-25 мин.. Затем его упаривали при температуре 95-98°С и перемешивании до загустения, полученную массу переносили в фарфоровую чашку и помещали в печь, где проводили термообработку на воздухе при 400°С в течение 1 ч с промежуточной изотермой при 340-360°С в течение 1 ч. Синтезированные наноструктурированные композиты были охарактеризованы с использованием просвечивающей электронной микроскопии (ПЭМ) и элементного анализа.

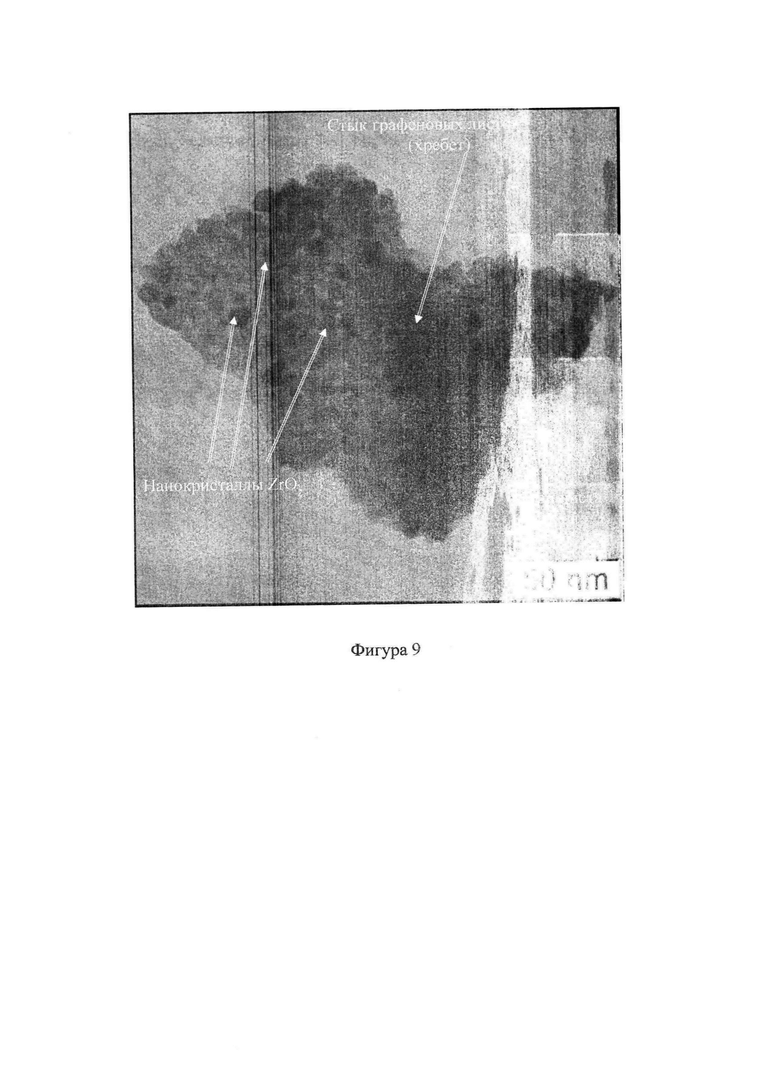

При перемешивании суспензии прокаленного (500°С) ZrO2 в водно-спиртовой смеси агломераты оксида металла разрушались благодаря снятию статического электричества, и при последующем соединении с суспензией графена, полученной в результате ультразвуковой эксфолиации, происходило взаимодействие отдельных кристаллитов ZrO2 с листами графена. В результате, как показывают данные ПЭМ, практически каждый кристаллит ZrO2 приобретал графеновую «оболочку», и вновь образовавшиеся при самосборке агломераты представляли собой графеновую «сетку», в которую инкорпорированы кристаллиты ZrO2 (Фигура 9). При этом графеновые прослойки между соседними кристаллитами имели толщину 2-3 нм. По данным элементного анализа, в синтезированном композите содержание углерода составляло 3,6 мас. %. Удельная поверхность композитного порошка составляла 75-78 м2/г.

Пример 5

Синтез наноструктурированного композитного порошка графен-ZrO2 с использованием суспензии графена, полученной при 2-часовом ультразвуковом облучении в смеси N,N-диметилоктиламин-вода,

Водно-спиртовую суспензию прокаленного при 500°С нанопорошка оксида циркония смешивали с суспензией графена, полученной при ультразвуковой эксфолиации в течение 2 ч в эмульсии N,N-диметилоктиламин(ДМОА)-вода. Концентрация графена в суспензии при увеличении продолжительности эксфолиации с 1 до 2 ч повышалась более, чем в 1,5 раза (при 2 ч облучении: 0,0068 г/мл). Смешанный коллоид получали при нагревании до 60-65°С и перемешивании (500 об./мин.) на магнитной мешалке в течение 20-25 мин. Затем его упаривали при температуре 95-98°С и перемешивании на магнитной мешалке до загустения, полученную массу переносили в фарфоровую чашку и помещали в печь, где проводили термообработку при 400°С на воздухе в течение 1 ч с изотермой при 340-360°С в течение 1 ч. По данным элементного анализа, в синтезированном композите содержание углерода составляло 7,7 мас. %.

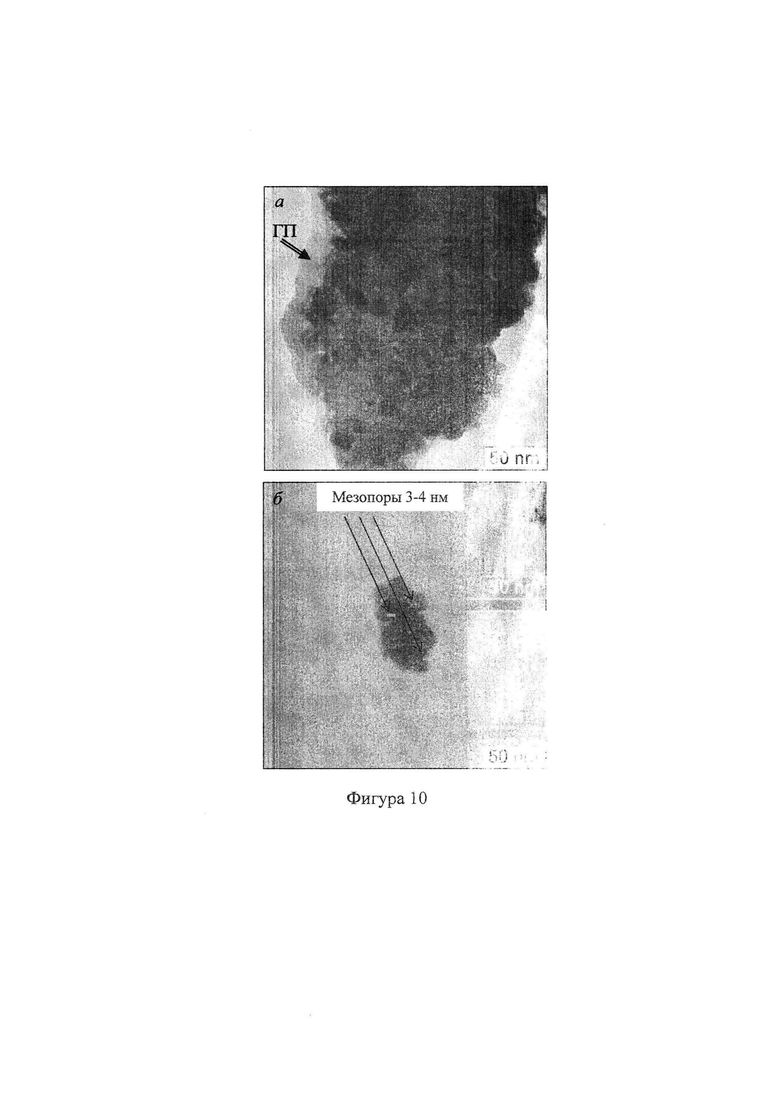

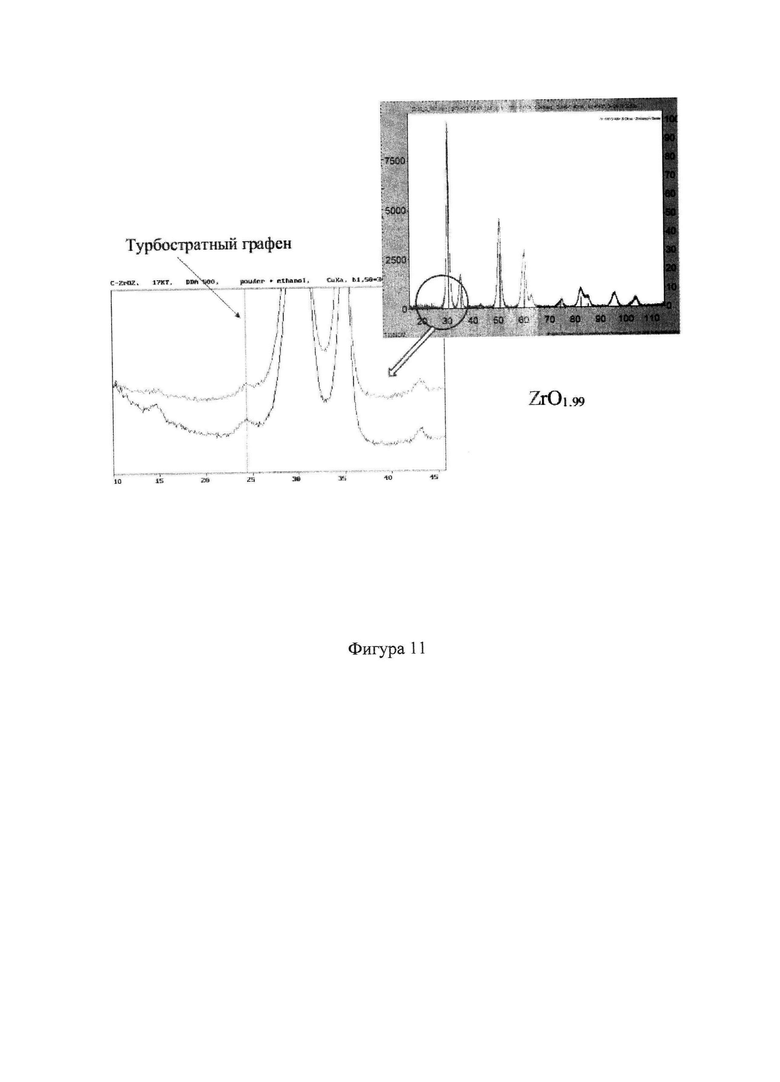

На Фигуре 10а показано полученное с использованием просвечивающей электронной микроскопии (ПЭМ) изображение типичной частицы композитного порошка графен-ZrO2. Можно видеть, что морфология агломератов композита на Фигуре 10а отличается от морфологии аналога с меньшим содержанием углерода (Фигура 9), поскольку в суспензии графена, полученной при 2-часовой эксфолиации, преобладают 3D частицы (блоки), которые вследствие своей жесткости не способны «обволакивать» кристаллиты ZrO2. Во-первых, наблюдается появление графеновой «платформы» (ГП), на которой, собственно, формируется композитная часть агломерата. Это приводит к некоторой неоднородности распределения кристаллитов, а также их частичному слиянию, судя по размерам, по 2-3 кристаллита. Во-вторых, становятся видны мезопоры на поверхности кристаллитов, как на ПЭМ-изображении порошка чистого ZrO2 (Фигура 10б). На дифрактограмме композита графен-ZrO2, полученного из суспензии графена после 2-часовой эксфолиации, наблюдаются фаза оксида циркония с нестехиометрической формулой ZrO1,99 и следы турбостратного графена (Фигура 11). Удельная поверхность композитного порошка составляла 69-73 м2/г.

Пример 6

Синтез наноструктурированного композитного порошка графен-ZrO2 с использованием нанопорошка ZrO2 и суспензии графена в изопропаноле.

Навеску прокаленного при 500°С нанопорошка оксида циркония, 3,39 г, в виде суспензии в изопропаноле смешивали с 800 мл суспензии графена, полученной при ультразвуковой эксфолиации в изопропаноле в течение 3 ч. Смешанный коллоид получали при нагревании до 60-65°С и перемешивании (500 об./мин.) на магнитной мешалке в течение 20-25 мин. Затем его упаривали при температуре 95-98°С и перемешивании до загустения; полученную массу переносили в фарфоровую чашху и помещали в печь, где проводили термообработку при 400°С на воздухе в течение 1 ч с изотермой при 340-360°С продолжительностью 1 ч. Содержание графена в композите составляло 1,3-1,4 мас. %.

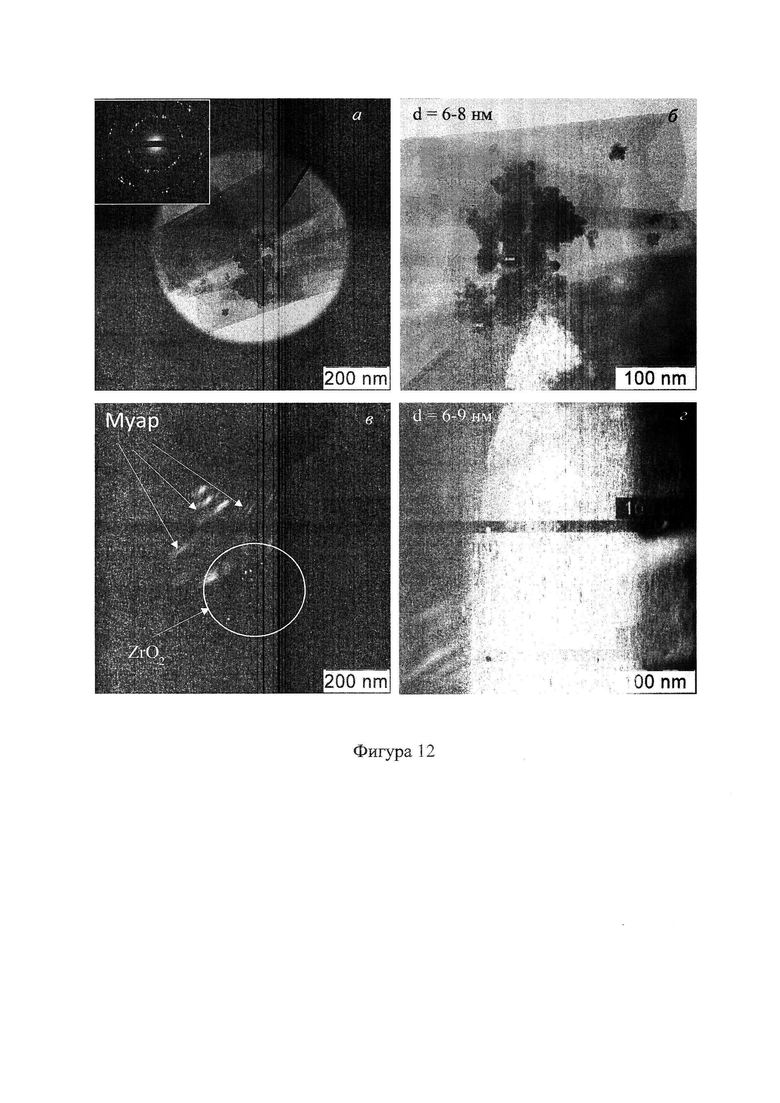

На Фигуре 12 приведены данные просвечивающей электронной микроскопии (ПЭМ) для композита, синтезированного из прокаленного при 500°С ZrO2 и суспензии графена в изопропаноле. Хорошо различимы два вида частиц: полупрозрачные листы графена, плоские и скрученные, и агломераты с размерами менее 100 нм, состоящие из нанокристаллов ZrO2 (Фигура 12а). Дифракция электронов на показанном участке образца (вставка) представляет собой результат наложения группы рефлексов, соответствующих решетке ZrO2, и рефлексов, обусловленных множественными листами графена с низкой слойностью, смещенных друг относительно друга на различные углы. Укрупненный фрагмент Фигуры 12а приведен на Фигуре 11б, где нанокристаллы ZrO2 выглядят прикрепленными к поверхности листов графена. Автоматическое измерение кристаллитов показывает, что их размеры не превышают 10 нм. На темнопольном изображении на Фигуре 12в наличие муара свидетельствует о том, что частицы графена сформированы из 1-2-слойных листов, при этом видно, что агломерат из нанокристаллов ZrO2 зафиксирован поверх муара. На темнопольном изображении на Фигуре 12 г хорошо видно, что кристаллиты ZrO2 на поверхности графена распределены дискретно; автоматическое измерение размеров кристаллитов показало, что они не превышали 10 нм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения наноструктурированных композитов на основе бескислородного графена и оксидов алюминия или церия | 2022 |

|

RU2790846C1 |

| Способ получения композитных наноструктурированных порошков на основе графена и оксидов Al, Ce и Zr | 2018 |

|

RU2706652C1 |

| Способ получения наноструктурированного порошкового композита на основе графена и диоксида циркония с использованием уротропина | 2023 |

|

RU2812131C1 |

| Способ получения плотной мелкозернистой керамики из композитного нанопорошка на основе оксидов алюминия, церия и циркония, синтезированного модифицированным золь-гель методом | 2015 |

|

RU2610483C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ СУСПЕНЗИЙ МАЛОСЛОЙНЫХ ГРАФЕНОВ | 2014 |

|

RU2574451C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ КРИСТАЛЛИЧЕСКИХ ОКСИДОВ МЕТАЛЛОВ С ИСПОЛЬЗОВАНИЕМ КРИООБРАБОТКИ ВОДНО-ОРГАНИЧЕСКИХ ЗОЛЕЙ | 2015 |

|

RU2603658C1 |

| Способ получения гибридного материала на основе прозрачной проводящей графеновой пленки | 2017 |

|

RU2662535C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2528280C1 |

| Способ получения расслоенного графита и многослойного графена | 2021 |

|

RU2787431C1 |

| Свинцово-углеродный металлический композиционный материал для электродов свинцово-кислотных аккумуляторов и способ его синтеза | 2015 |

|

RU2692759C1 |

Изобретение относится к области нанотехнологий и создания новых наноструктурированных исходных для мелкозернистых керамических материалов широкого спектра назначения. Оно может быть использовано в химической промышленности для производства материалов для суперконденсаторов, (био)сенсоров, топливных элементов, электродов Li-ионных батарей, биотопливных ячеек и светоизлучающих диодов, электро- и фотохромных устройств, (фото)катализаторов, биомедицинской инженерии. Предложен способ получения наноструктурированного композита на основе бескислородного графена и ZrO2, включающий взаимодействие суспензий прокаленного нанокристаллического порошка ZrO2 и бескислородного графена, отличающийся тем, что используется суспензия бескислородного графена, полученного сонохимическим методом из синтетического графита в изопропаноле или в подкисленной смеси N,N-диметилоктиламин-вода, взаимодействие суспензий происходит при температуре 60-65°С и не требуется стадия промывки водой, используется температура прокаливания композита 500°С. Технический результат – предложенный способ позволяет обеспечить формирование композитов в виде наноструктурированных порошков, состоящих из кристаллитов ZrO2 и 2D-листов графена. 12 ил., 1 табл., 6 пр.

Способ получения наноструктурированного композита на основе бескислородного графена и ZrO2, включающий взаимодействие суспензий прокаленного нанокристаллического порошка ZrO2 и бескислородного графена, отличающийся тем, что используется суспензия бескислородного графена, полученного сонохимическим методом из синтетического графита в изопропаноле или в подкисленной смеси N,N-диметилоктиламин-вода, взаимодействие суспензий происходит при температуре 60-65°С и не требуется стадия промывки водой, используется температура прокаливания композита 500°С.

| US 20170225233, 10.08.2017 A1 | |||

| Способ получения композитных наноструктурированных порошков на основе графена и оксидов Al, Ce и Zr | 2018 |

|

RU2706652C1 |

| Способ получения гибридного материала на основе прозрачной проводящей графеновой пленки | 2017 |

|

RU2662535C1 |

| US 8962504 B2, 24.02.2015 | |||

| CN 109505117 A, 22.03.2019. | |||

Авторы

Даты

2023-01-26—Публикация

2022-02-21—Подача