Область техники

Изобретение относится к аккумуляторной промышленности и может быть использовано, в частности, в качестве свинцово-углеродного металлического композиционного материала нового класса для изготовления токоотводов, применяемых в свинцово-кислотных аккумуляторах.

Предшествующий уровень техники

Углеродные материалы широко используются в последние годы в качестве добавок в катодный и анодный материалы свинцово-кислотных аккумуляторов (Р.Т. Moseley, J. Power Sources 191 (2009) 134-138) [1], K. Nakamura, M. Shiomi, K. Takahashi, M. Tsubota, J. Power Sources 59 (1996)153-1572) [2]. Механизм благоприятного действия углерода на электрохимиическое поведение электродов свинцово-кислотного аккумулятора до сих пор не исследован до конца, однако имеются предположения, что углерод увеличивает емкость свинцово-кислотного аккумулятора (P. Simon, Y. Gogotsi, Nat. Mater. 7 (2008) 845-854) [3]. Углерод также может служить вторичной фазой, предотвращающей рост кристаллитов сульфата свинца и не позволяющей частицам агломерировать в более крупные объекты (D. Pavlov, P. Nikolov. Journal of Power Sources 242 (2013) 380-399) [4].

Углеродные материалы, используемые в качестве добавок к пасте катода и анода свинцово-кислотного аккумулятора, как правило, применяются в виде углеродных нанопорошков, либо в виде углеродных нанотрубок (X. Zou, Z. Kang, D. Shu, Y. Liao, Y. Gong, Ch. He, J. Hao, Y. Zhong, Electrochimica Acta 151 (2015) 89-98.[5] S. W. Swogger, P. Everill, D.P. Dubey, N. Sugumaran, J. Power Sources 261 (2014) 55-63) [6]. Предварительно выделенные в виде отдельной фазы наноуглеродные материалы смешивают с оксидной основой пасты, либо получают наноуглерод непосредственно в оксидной массе совместным пиролизом нитрата свинца с органическими соединениями (В. Hong, L. Jiang, Н. Xue, F. Liu, et al. Journal of Power Sources 270 (2014) 332-341) [7]. Однако хорошо известно, что все известные методы выделения углеродных наноматериалов очень затратны, а методы, связанные с пиролизом органических веществ, экологически небезопасны.

Известны композиционные материалы системы «свинец - углеродное волокно», которые изготавливают пропиткой каркаса из волокон матричным расплавом под давлением или электролитическим осаждением матричного металла на волокне с последующим горячим прессованием. В обоих случаях могут быть получены композиционные материалы, содержащие до 35 об. % углеродного волокна (Браутман Л.N. Композиционные материалы с металлической матрицей Т4, 1978, 504 с.) [8].

Использование углеродных волокон для армирования свинцовой матрицы приводит к существенному повышению удельных и механических характеристик и даже выводит их на уровень соответствующих характеристик углеродистых сталей. Углеметаллические композиционные материалы с матрицей на основе меди, алюминия и свинца помимо чисто конструкционного применения представляют интерес сочетанием высокой прочности с высокой электропроводностью, малым коэффициентом трения и высокой износостойкостью, а также хорошей размерной стабильностью в широком интервале температур. В связи с этим композиции на основе меди, алюминия, свинца и цинка могут рассматриваться как высокопрочные проводники электрического тока и как высокопрочные антифрикционные материалы. К недостаткам получаемых композиционных материалов системы «свинец - углеродное» волокно необходимо отнести традиционные для композиционных материалов недостатки: существенную анизотропию свойств и высокую пористость.

Так, известен электрод с углеродным покрытием для свинцово-кислотной батареи (RU 2314599, публ. 27.06.2005) [9], сформированный тем, что на свинцовую основу токоотвода методом плазменного осаждения из углеводородного пара наносят углеродные слои толщиной 100 нм -1 мкм. Сформированный таким образом свинцово-углеродный материал представляет собой слоистый материал с низкими эксплуатационными характеристиками, притом, что способ получения этого материала очень сложен аппаратно и экспериментально, т.к. осаждение возможно только в вакуумной камере при остаточном давлении менее 1×10-6 Торр, которую затем заполняют аргоном до давления, по крайней мере, 1×10-3 Торр. Кроме того, сложно гарантировать хорошую адгезию слоя углерода, получаемого этим методом, к свинцу.

Раскрытие изобретения

К предпосылкам создания изобретения можно отнести потребность в получении нанокомпозитов и сплавов свинца с углеродом. Предполагается, что к вышеперечисленным преимуществам введения углерода в электроды свинцово-кислотного аккумулятора, таких как повышение емкости, препятствование образованию крупных агломератов сульфата свинца, можно добавить и то, что использование свинцово-углеродных металлических электродов позволило бы значительно улучшить эксплуатационные характеристики свинцово-кислотного аккумулятора за счет уменьшения веса электродов аккумулятора, повышения их электропроводности и электрохимической активности.

Другой потребностью в применении свинцово-углеродных металических электродов является ожидаемое повышение коррозионной стойкости материалов электродов, т.к. входящий в состав сплава углерод не растворяется в разбавленной серной кислоте, составляющей основу сернокислотного электролита в аккумуляторе. Следовательно, ожидается, что применение свинцово-углеродного металлического материала позволит избежать разрушения токоподводов вследствие межкристаллитной коррозии, которая свойственна ныне применяемым сплавам Pb-Ca, Pb-Sb, Pb-Sn, что в свою очередь позволит увеличить срок службы свинцово-кислотного аккумулятора. Исходя из этих предпосылок, синтезирован свинцово-углеродный композиционный материал, который может применяться для изготовления электродов свинцово-кислотных аккумуляторов.

Основным препятствием к созданию свинцово-углеродных металлических материалов служит крайне низкая растворимость углерода в свинце. Известно также, что непереходные металлы Cu, Sn, Ag, Au, In, Sb, Bi, Ga, к которым относится и свинец Pb, химически инертны по отношению к углероду и образуют на поверхности графита и алмаза тупые краевые утлы. Краевой угол свинца по отношению к графиту при температуре 800°С составляет 138°. В заявленном изобретении удалось синтезировать свинцово-углеродный металлический композиционный материал, содержащий от 0,1 до 10 мас. % углерода, структура которого содержит различные углеродные аллотропные модификации - от графена до графита.

Для синтеза такого материла свинец или его сплавы расплавляют в расплаве галогенидов щелочных и/или щелочноземельных металлов, содержащем от 1 до 20 мас. % карбидов металлов или неметаллов с размером частиц от 100 нм до 200 мкм, либо твердых органических веществ, в течение 1-5 ч. при температуре 700-900°С. Эти условия обеспечивают беспрепятственное диффундирование внутрь металла атомов углерода, которые выделяются при взаимодействии расплавленного свинца с углеродсодержащей добавкой, образуя там различные углеродные аллотропные модификации - от графена до графита - в зависимости от условий синтеза, охлаждения и последующей термической обработки (фиг. 2, 4). Образование хорошо смачиваемых свинцом фаз графена и графита внутри металлического свинца было зафиксировано при помощи Рамановской спектроскопии. Свинцово-углеродный металлический материал с такой структурой обладает свойствами, позволяющими использовать его в качестве электродов свинцово-кислотного аккумулятора.

Предложенный способ получения свинцово-углеродного металлического композитного материала (композита) основан на прямом химическом взаимодействии карбид-иона либо атомарного углерода из органических веществ со свинцом, либо его сплавами в среде солевого хлоридного и/или галогенидного расплава в температурном интервале 700-900°С. В результате в расплавленной свинцовой матрице проходит синтез нано- и микрочастиц углерода, причем в одну стадию непосредственно в расплавленном свинце без необходимости отдельной стадии синтеза и выделения углеродных наноматериалов. Это существенно снижает сложность и трудоемкость получения свинцовых металлических композитов с высоким содержанием углерода.

Получаемые свинцово-углеродные композиты отличаются равномерным распределением по объему металла частиц углерода в виде слоев графена, либо кристаллов графита размером до от 10 нм до 100 мкм, что приводит к высокой однородности свойств композитов. Этим способом могут быть получены решетки свинцовых аккумуляторов любой формы и размеров, т.к. получаемый при химическом взаимодействии компонентов солевого плава с расплавленным свинцом металлический композит может быть затем вторично переплавлен для литья в формы либо прокатан по классической технологии без потери исходных свойств полученного композита.

Предложенный способ может быть осуществлен без специальной инертной атмосферы, в атмосфере воздуха, его можно реализовать следующим образом. Порошок карбида металла или неметалла либо твердых органических веществ, таких как щавелевая кислота или сахароза, смешать с сухой солевой смесью, поверх карбид-содержащей солевой смеси поместить металлический свинец, засыпать его слоем солей, что позволит после расплавления избежать окисления поверхности свинца кислородом воздуха. После расплавления соли и металлического свинца или его сплавов произойдет взаимодействие порошка карбида либо органического вещества со свинцом. При этом в ходе высокотемпературного взаимодействия расплавленного свинца с карбид-ионами либо твердым органическим веществом происходит выделение углерода, либо в виде графеновых листов, либо в виде графитовых кристаллов средним размером от 10 нм до 100 мкм, которые в ходе взаимодействия равномерно распределяются по объему расплавленного металла. Содержание углеродных включений в синтезированном материале, а также их размер и аллотропные модификации могут варьироваться количеством и видом прекурсоров - карбидов металлов или неметаллов, либо твердых органических веществ.

Нижний предел температурного интервала получения свинцово-углеродного композитного металлического материала - 700°С, определен исходя из температуры плавления галогенидных солевых электролитов с тем, чтобы весь объем солей был гарантированно расплавлен в ходе эксперимента и обеспечивал расплавленному свинцу защиту от окисления кислородом воздуха. При повышении температуры выше 900°С наблюдается значительный солеунос, что ухудшает экологичность и технологичность процесса. Кроме того, повышение температуры взаимодействия нежелательно из-за повышения риска образования карбида свинца, который мог бы катастрофически ухудшить коррозионную стойкость свинец-углеродных металлических материалов. Т.к. скорость диффузии частиц углерода в расплавленном свинце невелика, требуются значительные временные выдержки - от 1 до 5 ч, с тем, чтобы реакция взаимодействия с образованием графена, либо графита прошла наиболее полно.

Новый технический результат, достигаемый заявленным изобретением, заключается в получении однородного, обладающего низкой пористостью и повышенной твердостью, и электропроводностью металлического свинцово-углеродного композиционного материала, который может быть использован в качестве решеток свинцово-кислотных аккумуляторов.

Краткое описание чертежей:

На фиг. 1 - SEM-изображение поперечного шлифа свинцово-графенового композитного металлического материала, полученного при химическом взаимодействии свинцового расплава с карбидом вольфрама при температуре 700°С, содержащего 5 мас. % углерода, в том числе в виде графеновых включений;

на фиг. 2 - EDS спектр композита, представленного на фиг. 1;

на фиг. 3 - дифрактограмма композита, представленного на фиг. 1;

на фиг. 4 - Рамановский спектр углеродного включения - графена в композите, представленном на фиг. 1;

на фиг. 5 - SEM-изображение поперечного шлифа свинцово-графитового композита, полученного при взаимодействии свинцового расплава с порошком карбида кремния при 750°С, содержащего 2.55 мас. % углерода;

на фиг. 6 - EDS спектр композита, представленного на фиг. 5;

на фиг. 7 - Рамановский спектр углеродного включения - графита в композите, представленном на фиг. 5;

на фиг. 8 - SEM-изображение поперечного шлифа свинцово-графенового композита, полученного при взаимодействии свинцового расплава с порошком винной кислоты при 800°С, содержащего 1.28 мас. % углерода;

на фиг. 9 - EDS спектр композита, представленного на фиг. 8;

на фиг. 10 - Рамановский спектр углеродного включения - графена в композите, представленном на фиг. 8;

на фиг. 11 - фотография свинцово-графенового композита;

на фиг. 12 - фотография свинцово-графитового композита;

на фиг. 13 - ДСК кривые плавления свинца и свинцово-графенового композита;

на фиг. 14 - общий вид свинцового электрода после 3 мес. бестоковой коррозии;

на фиг. 15 - общий вид свинцово-графенового электрода после 3 мес. бестоковой коррозии;

на фиг. 16 - общий вид свинцово-графитового электрода после 3 мес. бестоковой коррозии;

на фиг. 17 - общий вид кристаллов сульфата свинца на свинцовом электроде после 3 мес. бестоковой коррозии;

на фиг. 18 - общий вид кристаллов сульфата свинца на свинцово-графеновом электроде после 3 мес. бестоковой коррозии;

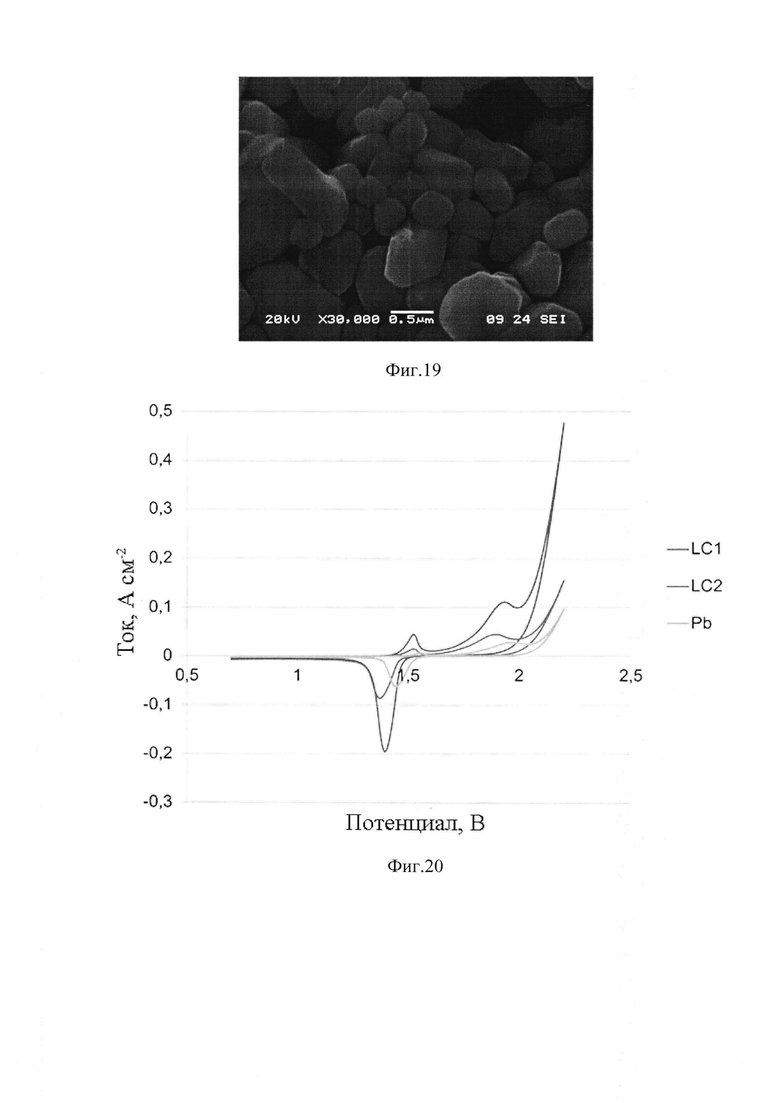

на фиг. 19 - общий вид кристаллов сульфата свинца на свинцово-графитовом электроде после 3 мес. бестоковой коррозии;

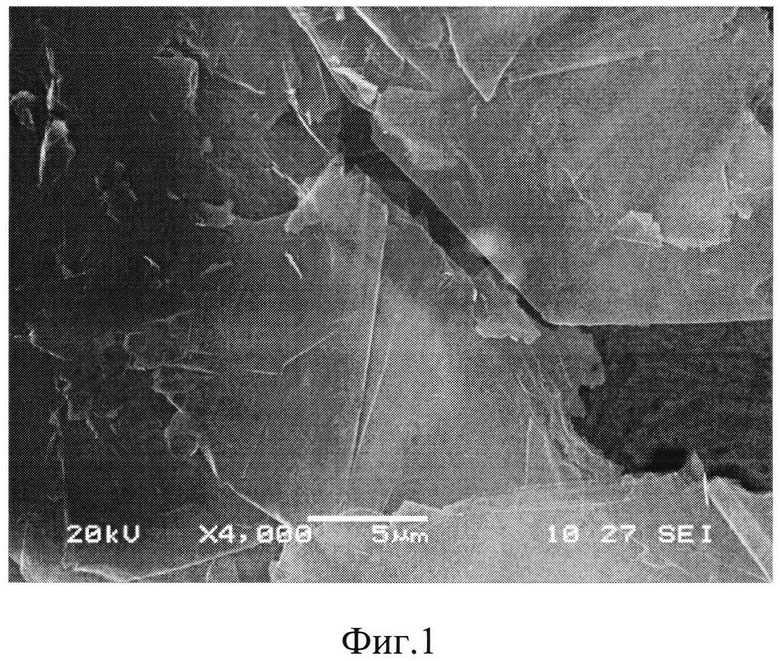

на фиг. 20 - типичные кривые 50 цикла для свинцового, свинцово-графитового (LC1) и свинцово-графенового (LC2) положительного электродов в растворе серной кислоты;

на фиг. 21 - кривые 50 цикла для свинцового, свинцово-графитового (LC1) и свинцово-графенового (LC2) положительного электродов после 14 недельной бестоковой коррозии в растворе серной кислоты;

на фиг. 22 - кривые 50 цикла для свинцового, свинцово-графитового (LC1) и свинцово-графенового (LC2) отрицательного электродов;

на фиг. 23 - кривые 50 цикла для свинцового, свинцово-графитового (LC1) и свинцово-графенового (LC2) отрицательного электродов после 14 недель бестоковой выдержки в растворе серной кислоты.

Варианты осуществления изобретения

В примерах 1-3 показан способ синтеза свинцово-углеродных металлических композиционных материалов для электродов свинцово-кислотных аккумуляторов.

Пример 1. В печь вертикального нагрева помещали алундовый тигель, на его дно помещали 40 г сухой смеси хлоридов лития и калия с фторидом калия, содержащей 15 г порошка карбида вольфрама с размером частиц до 50 мкм. Поверх карбид-содержащей солевой смеси помещали гранулы свинца диаметром до 5 мм чистотой 99.9 мас. %, на который насыпали 10 г мелкораздробленной смеси хлоридов и фторидов лития и калия. После чего печь нагревали до температуры 700°С и выдерживали в атмосфере воздуха в течение 5 ч. При этом карбид-ион перешел в свинцовый расплав с образованием свинцово-углеродного композита. После высокотемпературного взаимодействия свинцово-графеновый композит охлаждали со скоростью менее чем 0.1 град/мин.

На изображении поперечного шлифа свинцово-углеродного композитного материала представленном на фиг. 1 видно, что углерод, образованный внутри свинцового расплава, образует слои графена от 1 до 3, которые равномерно распределены по всей толщине свинцово-графенового композита. Данные EDS спектроскопии, представленные на фиг. 2, свидетельствуют о получении свинцово-углеродного композита с содержанием 5 мас. % углерода. Представленная на фиг. 3 рентгенофазовая диаграмма содержит пики свинца и углерода, что говорит о выделении углерода в свинце без образования карбида свинца, который был бы нежелательным компонентом. На фиг. 4 представлен Рамановский спектр углеродного включения - графена.

Пример 2. В печь вертикального нагрева помещали алундовый тигель, на его дно помещали 40 г сухой смеси хлоридов, лития, натрия, калия, цезия, содержащей 0.5 г порошка карбида кремния с размером частиц до 100 мкм. Поверх карбид-содержащей солевой смеси помещали диск из высокочистого свинца, на который насыпали 10 г той же мелкораздробленной солевой смеси после чего печь нагревали до температуры 750°С и выдерживали в атмосфере воздуха в течение 2 ч. При этом карбид-ион перешел в алюминиевый расплав с образованием свинцово-углеродного композита. После высокотемпературного взаимодействия свинцово-графеновый композит быстро охлаждали в водоохлаждаемом тигле. Изображение поперечного шлифа свинцово-углеродного композитного материала представлено на фиг. 5. Данные EDS спектроскопии, представленные на фиг. 6, свидетельствуют о получении свинцово-углеродного композита с содержанием 2.55 мас. % углерода. На фиг. 7 представлен Рамановский спектр углеродного включения - графита.

Пример 3. В печь вертикального нагрева помещали алундовый тигель, на его дно помещали 40 г сухой смеси хлоридов натрия, калия, цезия с фторидом аммония, содержащей 3.5 г порошка винной кислоты. Поверх углерод-содержащей солевой смеси помещали гранулы свинцового сплава С1, на который насыпали 10 г той же мелкораздробленной солевой смеси. После чего печь нагревали до температуры 800°С и выдерживали в атмосфере воздуха в течение 1 ч. При этом карбид-ион перешел в свинцовый расплав с образованием свинцово-углеродного композита. После высокотемпературного взаимодействия свинцово-графеновый композит охлаждали вместе с печью. Изображение поперечного шлифа свинцово-углеродного композитного материала представлено на фиг. 8. Данные EDS спектроскопии, представленные на фиг. 9, свидетельствуют о получении свинцово-углеродного композита с содержанием 1.28 мас. % углерода. На фиг. 10 представлен Рамановский спектр углеродного включения - графена.

Полученные композиты представляют собой типичный металл с характерным металлическим блеском (фиг. 11, 12). Исследования методом ДСК показали, что температура плавления свинцово-графеновых композитов в точности равна температуре плавления чистого свинца (фиг. 13). Плотность свинцово-углеродных композитов в зависимости от содержания углерода составляет от 7.34 до 9.1 г см-3. Твердость свинцово-графенового и свинцово-графитового композитов на 20-25% выше, чем у чистого свинца и составляет величину, равную твердости современных промышленно применяемых сплавов. Электро- и теплопроводность свинцово-графенового и свинцово-графитового композитов на 25-28% выше, чем у чистого алюминия. Это значит, что применение свинцово-графенового и свинцово-графитового композитов вместо свинца в любых технологических процессах не означает изменения существующих технологий производства свинцово-кислотного аккумулятора при существенном улучшении служебных характеристик.

При химическом взаимодействии солевого плава, содержащего карбиды металлов или неметаллов, с расплавленным свинцом были получены дисперсионно упрочненные композиты с объемным содержанием от 0.1 до 10 мас. % углерода в виде графеновых слоев или графитовых кристаллов, в зависимости от температуры процесса, концентрации и вида углерод со держащей добавки.

Таким образом, заявленный способ позволяет получать свинцово-углеродные композиционные материалы с высоким содержанием углерода, равномерно распределенного по объему свинцового металлического композита в виде графеновых и графитовых включений со средним размером частиц от 10 нм до 100 мкм, без образования нежелательного продукта -карбида свинца, но с улучшенной структурой и физическими свойствами.

Промышленная применимость

В примерах 4-8 представлены результаты проведения длительных коррозионных, а также электрохимических испытаний свинцово-графенового и свинцово-графитового металлических композитных материалов в условиях работы положительного и отрицательного электродов свинцово-кислотных аккумуляторов до и после длительных коррозионных испытаний. Эти испытания были проведены для того, чтобы показать возможность использования синтезированного композиционного материала в качестве положительного и отрицательного токоотводов свинцово-кислотного аккумулятора, образцы этого материала были испытаны в условиях работы свинцово-кислотного аккумулятора в 32% растворе серной кислоты при комнатной температуре.

Пример 4. В девять стеклянных стаканов помещаем три свинцовых образца, три образца свинцово-графитового композита с 1 мас % графита и три образца свинцово-графенового композита с 1 мас % графена. Наливаем в каждый стакан по 200 мл серной кислоты концентрацией 32 мас. %. Выдерживаем образцы, вынимая из 1 раз в неделю, отмывая от кислоты и высушивая, после чего проводим взвешивание. Общая продолжительность коррозионных испытаний составляла 3 мес. Общий вид электродов после 3 мес. бестоковой коррозии представлен: свинцового электрода - на фиг. 14, свинцово-графитового - на фиг. 16, свинцово-графенового - на фиг 15. Полученные при помощи сканирующего электронного микроскопа фотографии кристаллов сульфата свинца свинцового электрода представлен на фиг 17, свинцово-графитового - на фиг 19, свинцово-графенового - на фиг 18.

Пример 5. Циклическую вольтамперометрию свинцового, свинцово-графитового и свинцово-графенового электродов проводили при помощи потенциостата AUTOLAB 302N при скорости развертки 10 мВ с-1 относительно хлорсеребряного электрода сравнения в интервале работы положительного электрода СКА - от +0.7 В до +2.5 В.

Типичные кривые 50 цикла для свинцового, свинцово-графитового (LC1) и свинцово-графенового (LC2) положительного электродов представлены на фиг. 20. На них имеется только один пик разряда и он связан только с прямым разрядом диоксида свинца без какого-либо участия углерода. Плотность тока пика разряда свинцово-графитового положительного электрода в 5 раз выше, чем исходного свинцового, а плотность тока пика разряда свинцово-графенового электрода в 8 раз выше, чем исходного свинцового. Циклирование свинцово-графенового и свинцово-графитового электродов проходит без ухудшения электрохимических характеристик, пробоя и разрушения электрода.

Пример 6. Циклическую вольтамперометрию свинцовых, свинцово-графитового и свинцово-графенового электродов после коррозионных испытаний в течение 3.5 мес проводили при помощи потенциостата AUTOLAB 302N при скорости развертки 10 мВ с-1 относительно хлорсеребряного электрода сравнения в интервале работы положительного электрода СКА - от +0.7 В до +2.5 В.

Электрохимическое циклирование чистого свинца после 14 недельной выдержки в растворе серной кислоты привели к неудовлетворительным результатам. Отсутствие пика окисления на вольтамперных кривых является причиной прерывания способности к циклированию свинцового электрода уже после 50 цикла из-за образования большого количества плотного непроводящего нанокристаллического оксида свинца со средним размером кристаллов около 100 нм. Циклические вольтамперограммы свинцово-графенового и свинцово-графитового металлических композитов после 14-недельной выдержки в серной кислоте полностью аналогичны кривым тех же композитов до коррозионных испытаний и показывают весь спектр возможных анодных реакций. На них также имеется только один пик разряда и величины тока разряда также близки к первоначальным.

Типичные кривые 50 цикла для свинцового, свинцово-графитового (LC1) и свинцово-графенового (LC2) положительного электродов после 14 недельной бестоковой выдержки в серной кислоте представлены на фиг. 21. Показано, что плотность тока пика разряда свинцово-графитового положительного электрода в 5 раз выше, чем исходного свинцового, а плотность тока пика разряда свинцово-графенового электрода в 8 раз выше, чем исходного свинцового. Циклирование свинцово-графенового и свинцово-графитового электродов проходит без ухудшенния электрохимических характеристик, пробоя и разрушения электрода.

Пример 7. Циклическую вольтамперометрию свинцовых, свинцово-графитового и свинцово-графенового электродов проводили при помощи потенциостата AUTOLAB 302N при скорости развертки 10 мВ с-1 относительно хлорсеребряного электрода сравнения в интервале работы отрицательного электрода СКА - от -0.1 В до -1.0 В.

Типичные кривые 50 цикла для свинцового, свинцово-графитового (LC1) и свинцово-графенового (LC2) отрицательного электродов представлены на фиг. 22. На них имеется только один пик разряда, и он связан только с прямым разрядом сульфата свинца без какого-либо участия углерода. Плотность тока пика разряда свинцово-графитового отрицательного электрода в 2 раза выше, чем исходного свинцового, а плотность тока пика разряда свинцово-графенового электрода в 8 раз выше, чем исходного свинцового. Циклирование свинцово-графенового и свинцово-графитового электродов проходит без ухудшения электрохимических характеристик, пробоя и разрушения электрода.

Пример 8. Циклическую вольтамперометрию свинцовых, свинцово-графитового и свинцово-графенового электродов после коррозионных испытаний в течение 3.5 мес проводили при помощи потенциостата AUTOLAB 302N при скорости развертки 10 мВ с-1 относительно хлорсеребряного электрода сравнения в интервале работы отрицательного электрода СКА - от -0.1 В до -1.0 В.

Циклические вольтамперограммы свинцового, свинцово-графенового и свинцово-графитового металлических композитов после 14-недельной выдержки в серной кислоте полностью аналогичны кривым тех же композитов до коррозионных испытаний и показывают весь спектр возможных катодных реакций. На них также имеется только один пик разряда и величины тока разряда свинцового и свинцово-графитового также близки к первоначальным, в то время как плотность пика тока разряда свинцово-графенового электрода несколько ниже, чем исходного до коррозионных испытаний.

Типичные кривые 50 цикла для свинцового, свинцово-графитового (LC1) и свинцово-графенового (LC2) отрицательных электродов после коррозионных испытаний представлены на фиг. 23. Показано, что плотность тока пика разряда свинцово-графитового положительного электрода в 5 раз выше, чем исходного свинцового, а плотность тока пика разряда свинцово-графенового электрода в 8 раз выше, чем исходного свинцового. Циклирование свинцово-графенового и свинцово-графитового электродов проходит без ухудшенния электрохимических характеристик, пробоя и разрушения электрода.

В приведенных примерах 4-8 показано, что скорость коррозии свинцово-графитового и свинцово-графенового электродов выше, чем скорость коррозии чистого свинца, но много ниже, чем скорость коррозии применяемых в настоящее время свинцово-висмутовых, свинцово-сурьмяных и свинцово-кальциевых сплавов. Кроме того, в отличие от вышеперечисленных сплавов свинцово-углеродные металлические композитные материалы при длительных коррозионных испытаниях не проявляют склонности к питтинговой и межкристаллитной коррозии, которая является причиной разрушения токоподвода положительного электрода, что, в свою очередь, существенно уменьшает срок действия свинцовых кислотных аккумуляторов (фиг. 14-16). Единственным продуктом коррозии свинцово-углеродных композитов, так же как и чистого свинца, по данным рентгенофазового анализа является сульфат свинца, что позволяет избежать загрязнения сернокислотного электролита нежелательными примесями. Увеличение скорости коррозии свинцово-графенового и свинцово-графитового металлических композитных материалов по сравнению со свинцом вызвано образованием более крупных, хорошо ограненных кристаллов сульфата свинца (фиг. 17-19), которые являются более электрохимически активными по сравнению с не имеющими форму, мелкими кристаллами, образованными на свинце. Выход ионов свинца в сернокислотный электролит при коррозии свинцово-графенового композита даже несколько меньше, чем для чистого свинца, а свинцово-графитового композита больше в пределах ошибки измерений, а именно: 0.038 мг⋅см-2 для чистого свинца, 0.018 мг⋅см-2 для свинцово-графенового металлического композитного материала и 0.054 мг⋅см-2 для свинцово-графитового металлического композитного материала.

Увеличение скорости коррозии свинцово-углеродных композитных материалов по отношению к чистому свинцу свидетельствует о повышенной электрохимической активности этих металлических материалов. Это было зафиксировано в ходе длительных циклических испытаний свинцово-графенового и свинцово-графитового электродов в условиях работы положительного и отрицательного электродов свинцового кислотного аккумуляторов. Показано, что разрядные характеристики свинцово-графитового и особенно свинцово-графенового электродов, испытанных как в условиях положительного (фиг. 20, 21), так и отрицательного электродов (фиг. 22, 23) намного выше, чем у исходного свинца. Самой важной отличительной особенностью применения свинцово-графитового и свинцово-графенового электродов является тот факт, что даже после длительных испытаний на поверхности металлических электродов не происходит образование оксида свинца - вещества, обладающего диэлектрическими свойствами и ухудшающего электрохимический процесс на электродах.

Исследование электрохимического процесса разряда свинцово-графитового и свинцово-графенового электродов после 3-месячной бестоковой выдержки их в растворе серной кислоты показали абсолютное преимущество в использовании свинцово-графитового и свинцово-графенового металлических композитов в качестве положительного и отрицательного электродов (фиг. 20-23), т.к. свинцовый электрод оказывается полностью закрыт слоем оксида свинца и не способен к дальнейшему функционированию в качестве токоподвода. В то время, как свинцово-графитовый электрод имеет разрядные характеристики на 10% хуже, чем без бестоковой выдержки, а характеристики свинцово-графенового электрода остаются такими же без признаков ухудшения. Следовательно, свинцовые кислотные аккумуляторы со свинцово-графитовыми и свинцово-графеновыми электродами могут долгое время находиться в полузаряженном и даже в полностью разряженном состоянии, что совершенно недопустимо для обычных кислотных аккумуляторов и делает их конкурентноспособными со щелочными аккумуляторами.

Введение углерода в виде графена и графита с хорошей смачиваемостью в свинцовую металлическую матрицу позволяет решить ряд важных технических проблем. Так, предлагаемые свинцово-графитовый и свинцово-графеновый металлические композитные материалы имеют плотность от 7.8 до 9 г см-3 при плотности исходного свинца 11.34 г см-3. Они имеют электропроводность на 15-20% выше и твердость на 20-25% выше, чем у исходного свинца. Температура плавления свинцово-графитового и свинцово-графенового металлических композитных материалов точно соответствует температуре плавления чистого свинца.

Таким образом, использование свинцово-графитового и свинцово-графенового композитов позволяет решить задачу радикального улучшения удельных электрохимических и коррозионных характеристик свинцово-кислотного аккумулятора без кардинального изменения процесса производства аккумулятора.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛЮМИНИЙ-ИОННАЯ БАТАРЕЯ | 2018 |

|

RU2701680C1 |

| Способ синтеза металл-графеновых нанокомпозитов | 2015 |

|

RU2623410C2 |

| ЭЛЕКТРОД СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА (ВАРИАНТЫ) | 2003 |

|

RU2250537C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВИНЦОВО-ЦИНКОВОГО ПОКРЫТИЯ НА АЛЮМИНИЕВОЙ ПОДЛОЖКЕ | 2010 |

|

RU2455384C1 |

| ХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННЫХ АЛМАЗОВ | 2015 |

|

RU2586140C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ СВИНЦОВОГО АККУМУЛЯТОРА | 2000 |

|

RU2168804C1 |

| УСОВЕРШЕНСТВОВАНИЯ В КОНСТРУКЦИИ СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА | 2010 |

|

RU2568667C2 |

| УЛУЧШЕННАЯ КОНСТРУКЦИЯ СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА | 2013 |

|

RU2638532C2 |

| ДУГОВОЙ СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНА | 2017 |

|

RU2681630C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОРЯЧЕДЕФОРМИРОВАННЫХ КОМПОЗИЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ РВ-С | 2023 |

|

RU2802221C1 |

Изобретение относится к аккумуляторной промышленности и может быть использовано, в частности, в качестве свинцово-углеродного металлического композиционного материала для изготовления токоотводов, применяемых в свинцово-кислотных аккумуляторах. Согласно изобретению свинцово-углеродный металлический композиционный материал содержит от 0,1 до 10 мас.% углерода, свинец - остальное, при этом структура материала содержит углеродные аллотропные модификации графена либо графита. Способ синтеза материала характеризуется тем, что свинец или его сплавы расплавляют в расплаве галогенидов щелочных и/или щелочно-земельных металлов, содержащем от 1 до 20 мас.% карбидов металлов или неметаллов с размером частиц от 100 нм до 200 мкм, либо твердых органических веществ, в течение 1-5 ч. при температуре 700-900°С. Техническим результатом является улучшение удельных электрохимических и коррозионных характеристик свинцово-кислотного аккумулятора без кардинального изменения процесса производства аккумулятора. 2 н.п. ф-лы, 23 ил.

1. Свинцово-углеродный металлический композиционный материал для электродов свинцово-кислотных аккумуляторов, включающий свинец и углерод, отличающийся тем, что материал содержит от 0,1 до 10 мас.% углерода, свинец - остальное, при этом структура материала содержит углеродные аллотропные модификации в виде слоев графена либо кристаллов графита.

2. Способ синтеза свинцово-углеродных металлических композиционных материалов для электродов свинцово-кислотных аккумуляторов, характеризующийся тем, что свинец или его сплавы расплавляют в расплаве галогенидов щелочных и/или щелочно-земельных металлов, содержащем от 1 до 20 мас.% карбидов металлов или неметаллов с размером частиц от 100 нм до 200 мкм, либо твердых органических веществ в течение 1-5 ч при температуре 700-900°C.

| УСОВЕРШЕНСТВОВАННОЕ УСТРОЙСТВО АККУМУЛИРОВАНИЯ ЭНЕРГИИ | 2007 |

|

RU2460180C2 |

| KR 20090111676 A, 27.10.2009 | |||

| Электромеханическое приспособление для останова, например, кругловязальных, круглофанговых и круглочулочных машин | 1955 |

|

SU103561A1 |

| US 20060269801 A1, 30.11.2006. | |||

Авторы

Даты

2019-06-27—Публикация

2015-09-07—Подача