Изобретение относится к области нанотехнологий и создания новых наноструктурированных исходных для мелкозернистых керамических материалов широкого спектра назначения. Оно может быть использовано при производстве (фото)катализаторов для широкого круга процессов, сенсорных, керамических и электротехнических материалов.

Материалы на основе диоксида циркония (ZrO2) широко востребованы на рынке инноваций для использования в таких областях как аэрокосмическая (создание теплозащитных экранов космических кораблей), электронная, энергетическая, строительная, экологическая и медицинская. Так, благодаря хорошей биосовместимости, высокой прочности и коррозионной устойчивости ZrO2 наноматериалы на его основе хорошо зарекомендовали себя в получении керамики для имплантов (при замене суставов), стоматологии и тканевой инженерии. Высокая скорость ионообменных процессов в ZrO2 позволяет использовать его в катализе, в качестве сорбентов для очистки воды и в газочувствительных датчиках.

Графен является важным компонентом порошков, предназначенных для получения керамики широкого спектра назначения, он улучшает термические свойства, повышает тепло- и электропроводность. Присутствие графена в композитах на основе ZrO2 обеспечивает возникновение в них электронной проводимости, что позволяет использовать такие материалы для разработки малоразмерных электронных устройств. Включение графена в структуру материала усиливает механические свойства композитов, поэтому они остро востребованы как многофункциональные материалы в клинической практике, а также при разработке конструкционных материалов. Экологичность, химическая и фазовая стабильностью графен-ZrO2 композитов делают их незаменимыми материалами для (фото)катализа, твердых оксидных топливных элементов, сенсоров, мембран.

Композиты на основе графена и ZrO2 - актуальные и перспективные материалы для использования в областях энергетики, микроэлектроники, катализе и биомедицине. Однако проблема создания технологий, способных обеспечить производство таких материалов в достаточных количествах и с соответствующими эксплуатационными характеристиками, до сих пор не решена. Основными трудностями, препятствующими широкому производству столь востребованных материалов, являются, во-первых, достижение равномерности распределения графена в объеме материала, поскольку возникновение наноуглеродных скоплений приводит к возникновению трещин и ухудшению механических свойств материала; во-вторых, сохранение целостности листов графена при компактировании композитов, что способствует повышению прочностных характеристик композитного материала благодаря жесткости листов и облегчает передачу нагрузки на стыке матрицы и графена; в-третьих, предпочтение отдается бескислородному графену, обладающему всем комплексом уникальных электронных свойств благодаря наличию sp2-электронной системы. Для получения высокотехнологичных композитных керамических материалов с улучшенными механическими и электронными свойствами необходимы высокодисперсные порошки, адаптированные к конкретным применению и методу спекания. Также введение различных количеств графена в керамические композиты приводит к разной пористости последних. Разработанный способ позволяет получать наноструктурированные композитные порошки с содержанием углерода в широком интервале значений, до 2 мас. %.

Для получения актуальной мелкозернистой керамики необходимо использовать исходные порошки, средний размер частиц которых не превышает 1 мкм. Как правило, такие порошки на мировом рынке дороги, и поэтому очень важно создание перспективных отечественных технологий, которые позволяли бы производить большие количества порошков с заданными структурой и свойствами экономичными способами. Практика последних десятилетий показала, что порошки от разных поставщиков не вполне схожи между собой и неодинаково реагируют на одни и те же приемы обработки, поэтому очень важно иметь постоянного и надежного поставщика исходных порошков. Эту ситуацию можно обеспечить, создав современную отечественную технологию производства широкого спектра исходных порошковых композитов.

Из уровня техники известны следующие способы получения композитов на основе оксидов металлов и графена.

В патенте US 8,263,843 В2 (2012 г., Graphene nanoplatelet metal matrix) описан низкотемпературный химический способ эффективного производства композитных наноматериалов на основе графена. Их формирование проводили путем интеркаляции металлов в слоистые матрицы, расслаивания для получения отдельных слоев и последующей обработки ультразвуком для удаления матрицы. На полученные пористые слои металла наносили графен, толщина листов которого составляла 0,5-2,0 нм при линейных размерах до нескольких микрон. Графен использовали в виде сухого порошка или суспензии в растворителе с низкой температурой кипения, ацетоне или спирте. Суспензию наливали на пористую заготовку металла, после этого образец подогревали до полного удаления жидкости, добиваясь формирования на поверхности сетки графенового слоя. Материал формировали из множества мелких блоков, располагая их так, чтобы слои графена имели как вертикальную, так и горизонтальную ориентацию. Также композит получали путем плавления и экструзии смеси графен-металл. В одном из вариантов графеновый композит получали с использованием приемов порошковой металлургии. Полученные композиты обладали повышенной по сравнению с чистым металлом теплопроводностью. Авторы утверждают, что листы графена равномерно распределены в металлической матрице.

Авторы делают предположение, что способ применим к различным слоистым неорганическим соединениям (например, селенидам/теллуридам висмута, графиту и другим комплексам металлов (дихалькогенидам) алюминия и переходных металлов, а также оксидам и сульфидам.

У этого способа есть несколько недостатков:

- создание металлической матрицы путем гальваники - дорогостоящий, интенсивный химический и трудоемкий процесс;

- он состоит из слишком большого количества манипуляций;

- из-за смещения слоев в материале этот процесс не создает непрерывной взаимосвязанной сети графеновых листов.

В патенте US 2015/0110972 А1 (2015 г., Graphene-ceramic hybrid coating layer, and method for preparing the same) сообщается о способе получения композитного покрытия на основе керамики и графена, окисленного графена или восстановленного окисленного графена, где содержание углеродного компонента составляет 0,001-1,800 мас. %. В качестве керамического компонента покрытия могут быть использованы оксиды, нитриды и карбиды кремния, алюминия, титана, олова, церия, циркония, вольфрама, магния, меди, цинка, молибдена, железа, германия, лития, никеля, цеолиты или их комбинации. Процесс получения гибридного графен-керамического покрытия включает следующие стадии: приготовление суспензии окисленного или восстановленного окисленного графена, приготовление гибридного золя, содержащего графеновое производное и органическое производное металла (изопропилат), нанесение полученного коллоида на поверхность (стекла или поликарбоната) и термообработку его для отверждения.

Приготовление водной суспензии окисленного графена проводили с использованием серной кислоты и перекисей марганца и водорода, в качестве источника углерода был использован природный графит. Восстановление окисленного графена проводили термическим (100-600°С, более 24 ч) и химическим (гидразин, более 24 ч) методами. Гибридный золь получали путем смешивания суспензии окисленного или восстановленного окисленного графена и раствора в неводном растворителе (изопропанол, диметилформамид, этанол, ацетон, метилэтилкетон, метиловый спирт, ацетилацетон, бутанол, этиленгликоль, тетрагидрофуран, диметилацетамид, N-метил-2-пирролидон, гексан, циклогексанон, толуол, хлороформ, дихлорбензол, диметилбензол, триметилбензол, пиридин, метилнафталин, нитрометан, акрилонитрил, октадециламин, анилин, диметилсульфоксид или их комбинации) органического производного металла (алкоголята) и добавок (соляная и уксусная кислоты, ацетилацетон, полиэтиленгликоль, глицерин, глюкоза, или их комбинации) и обработки ультразвуком полученной реакционной смеси. Гибридный золь наносили на поверхность стекла или поликарбоната центрифугированием, после чего поверхность обрабатывали плазмой, сушили в вакууме при комнатной температуре и подвергали термообработке при 180-300°С в течение 1-3 ч или ИК-облучению.

У этого способа есть несколько недостатков:

- химическая и морфологическая однородность покрытия достигается далеко не всегда;

- использование агрессивных реагентов (кислоты, перекиси, пиридин) и многостадийной (5-15 циклов) промывки делает способ высокозатратным и создающим большую нагрузку на окружающую среду;

- в результате использования окислителей образуется только окисленный графен, поэтому требуется восстановление, которое, приводит лишь к частичному удалению кислорода, и полученный так называемый восстановленный окисленный графен значительно уступает по тепло- и электропроводности чистому, бескислородному;

- отдельные стадии процесса протекают с интенсивным экзотермическим эффектом и выделением больших объемов газов, что делает процесс в целом взрывоопасным;

- большая продолжительность процесса - более 7 суток.

В патенте WO 2015/142635 А1 (2015 г., Graphene reinforced materials and methods of manufacture) описан способ получения армированных графеном слоистых материалов, получаемых с использованием метода CVD. В этом случае графен может быть как однослойным, так и многослойным. Графен наносят на лист из никеля, железа, меди, кобальта, платины, кремния, карбида, диоксида или нитрида кремния, оксида гафния, диоксида циркония, оксида бора, оксида магния или оксида алюминия.

Способ имеет следующие недостатки:

- использование взрывоопасных углеводородных газов в качестве источников углерода;

- наиболее сложное аппаратурное оформление по сравнению с другими способами получения графена;

- высокая вероятность протекания побочных реакций;

- требуется проведение большого числа тестовых экспериментов для поиска наиболее оптимального сочетания всех параметров процесса.

В патенте СА 2875329 А1 (2013 г., Nanostructures with functionally different surfaces) описаны наноструктуры с анизотропными свойствами и с различными свойствами на различных сторонах частиц, которые получают способом «снизу-вверх» прямым синтезом слоистых нанолистов с последующей модификацией одной из сторон. Предложенные наноструктуры содержат, как минимум, одно измерение меньше 100 нм. Разные поверхности частицы имеют разные составы, что путем самоорганизации приводит к возникновению анизотропных свойств. Таким образом, композитные структуры включают границы фаз, в которых возникают напряжения сдвига. Листы графена прикрепляются к частицам металла.

Способ имеет следующие недостатки:

- сложность контроля за процессом самоорганизации вызывает сомнения в воспроизводимости результатов;

- не сообщается выход анизотропных частиц;

- перспективы масштабирования туманны.

В патенте WO 2014/134782 А1 (2014 г., Preparation of metal oxide-graphene composite films) предложен способ получения композитных покрытий толщиной от 1 нм на основе оксида графена на стационарных подложках (пластинах или сетках) из металлов или пенометаллов, их оксидов, стали, керамики, стекла, кварца или полимеров, а также на поверхности частиц металлического порошка. Оксид графена в виде порошка диспергировали в деионизованной воде и приводили в контакт с пластинами носителя или порошком металла, после чего проводили термообработку в интервале температур 30-600°С в автоклаве в водной или водно-органической средах (диметилформамид, спирты C1-8, N-метилпирролидон, N,N-диметилацетамид и диметилсульфоксид) в течение 0,5-24 ч. Полученные листы с композитным покрытием промывали водой и сушили. В некоторых случаях порошок окисленного графена рассыпали по листу подложки и подвергали термообработке в автоклаве в атмосфере инертного газа (аргон, азот) при 200-600°С в течение 3-24 ч.

Способ имеет следующие недостатки:

- при масштабировании может быть невысокая воспроизводимость;

- распыление порошка и «сдувание» его остатков не гарантируют равномерного покрытия;

- продолжительная термообработка повышает энергозатраты;

- использование промывки водой повышает нагрузку на окружающую среду и повышает расходы на производство.

В патенте AU 2021101870 А4 (2021 г., A facile method to prepare gas sensing materials based on graphene-ZrO2 composites) сообщается о способе получения композита графен/ZrO2 с использованием метода микроволнового плазменного химического осаждения из газовой фазы (MPCVD). Частицы ZrO2 помещали в зону плазменной реакции, в реакционную систему вводили источники углерода, содержащие sp3 или зр2-гибридизованные атомы углерода: метан, метанол, этанол или метилформиат (расход 10-100 см3/мин) с потоком газа-носителя (водород, аргон или их смесь, расход 100-200 см3/мин). Под действием водородной плазмы на частицах ZrO2 был получен графен, время реакции составляло 5-60 мин. Предложенный способ позволяет получать композитные частицы, состоящие из ZrO2 и графена с большой удельной площадью поверхности и высокой подвижностью носителей заряда. Разработанные композитные порошки состояли из частиц ZrO2 с наноуглеродным покрытием, и могут быть использованы в газочувствительных устройствах.

Недостатки способа:

- необходимость использования сложного дорогостоящего оборудования;

- взрывоопасность используемых для проведения синтеза графена углеводородных газов.

В патенте CN 111253155 В (2020 г., Graphene toughened ceramic and preparation method thereof) описан способ получения керамики, упрочненной графеном. Он включает следующие этапы: смешивание суспензии оксида графена в воде и раствора оксихлорида циркония (массовое отношение оксида графена к оксихлориду циркония - от 1-5 до 9,4-47,0), создание рН раствора 8-10 путем добавления аммиачной воды, проведение гидротермальной реакции при 150-200°С в течение 10-30 ч, разделение твердой и жидкой фазы, сбор твердого компонента (для удаления избытка хлорид-ионов твердую фракцию промывают водой и подвергают вакуумной сублимационной сушке при температуре от -60 до 80°С) и его спекание горячим прессованием при 1700-2200°С и давлении 20-30 МПа в течение 0,5-1,5 ч. Полученная керамика обладает хорошей износостойкостью и повышенной ударной вязкостью.

Недостатки способа:

- использование в гидротермальном синтезе хлорида цирконила может сопровождаться потерей продукта из-за неоднократной промывки для удаления хлорид-ионов, что способствует повышению расхода воды и энергетических затрат и создает большую нагрузку на окружающую среду;

- использование для получения композита окисленного графена, структура которого, как известно, не соответствует структуре и электронным свойствам чистого (бескислородного) графена.

В патенте CN 106000297 А (2016 г., Graphene loaded zirconium oxide composite material, preparing method thereof, and application thereof as desulfurizer adsorbent) представлен способ получения композитного материала из диоксида циркония и графена, предназначенного для использования в качестве десульфурирующего адсорбента для очистки воды. Способ включает смешивание суспензии оксида графена в воде с раствором оксихлорида циркония, добавление раствора гидроксида натрия для создания рН 8-14, проведение гидротермальной реакции смеси предшественников при 190-210°С в течение 20-60 мин, промывку и вакуумную лиофильную сушку. Оксид графена, применяемый в описанном способе, получают методом Хаммерса: графитовый порошок подвергают воздействию концентрированной серной кислоты, нитрата натрия, перманганата калия и перекиси водорода, проводят промывку продукта и диспергируют его в воде с помощью ультразвука (продолжительность процесса - 1-2 ч, мощность ультразвуковой установки составляла 50-100 Вт). Наночастицы диоксида циркония, образующиеся в результате гидротермальной реакции, однородны по размеру и равномерно распределены на поверхности графена, агломерация нано-ZrO2 подавлена, материал имеет большую удельную площадь поверхности и обладает высокой адсорбционной способностью.

Недостатки способа:

- наличие стадии промывки для удаления следов хлора может сопровождаться потерями продукта;

- использование агрессивных реагентов (концентрированная серная кислота, перманганат калия, перекись водорода), а также наличие многостадийной промывки делает способ высокозатратным и создающим большую нагрузку на окружающую среду;

- требуются мероприятия по обеспечению взрывоопасности процесса, поскольку процесс сопровождается выделением больших объемов газов и интенсивным экзотермическим эффектом на отдельных стадиях.

В патенте CN 105219478 А (2016 г., The preparation method of the composite lubricated material of a kind of Graphene/zirconia nanopowder) предложен способ получения композитного смазочного материала графен/диоксид циркония, включающий следующие этапы: получение суспензии оксида графена сверхзвуковым распылением раствора оксида графита, перемешивание суспензии оксида графена и раствора оксихлорида циркония в воде и сверхзвуковую обработку 10-30 мин, добавление в смешанный раствор гидразина, проведение гидротермальной реакции (150-220°С, 18-24 ч), отделение черного твердого продукта, промывку в воде и лиофильную сушку в течение 6-12 ч. Разработанным способом удается получить слоистые композитные структуры со средним размером кристаллитов ZrO2 5 нм.

Недостатки описанного способа:

- дополнительные расходы на воду для проведения отмывки остаточных хлорид-ионов;

- возможные потери продукта, связанные с промывкой;

- использование высокотоксичного гидразина.

В патенте CN 106915961 В (2020 г., Graphene-zirconia composite material and preparation method thereof) представлен способ получения композиционного материала на основе диоксида циркония и графена. Способ включает следующие этапы: диспергирование и смешивание графена, полученного по методу Хаммерса, и гранулированного порошка диоксида циркония, стабилизированного одним или более оксидами: иттрия, лантана или церия (масса порошка диоксида циркония составляет 99,5-99,99 мас. %, а масса оксида графена - 0,01-0,50 мас. % от общей массы смеси) и искровое плазменное спекание смеси порошков (осевое давление 30-60 МПа, скорость повышения температуры спекания 50-150°С/мин, температура спекания 1300-1550°С, время сохранения тепла при спекании составляет 3-5 мин, степень вакуума при спекании ≤4 Па). Графен (однослойный или многослойный) получают восстановлением оксида графена in situ в процессе спекания в высокотемпературной термической атмосфере. Графен образует химическую связь с матрицей диоксида циркония, в результате материал имеет более высокую прочность сцепления на границе раздела и может выдерживать большие нагрузки, вязкость разрушения повышается. Реализуются механизмы упрочнения, такие как перекрытие трещин, прогиб и т.п., в результате механические свойства керамики улучшаются.

Недостатки способа:

- необходимость сложного дорогостоящего оборудования для спекания порошков;

- механическое смешивание не всегда может обеспечить равномерное распределение компонентов будущей гибридной структуры;

- термическое восстановление оксида графена - процесс, чувствительный к условиям стадии восстановления, его эффективность зависит от скорости нагрева, температуры и длительности процесса.

В патенте CN 106747431 В (2020 г., Graphene-ceramic composite powder and preparation method thereof) описан способ получения композита из керамического гранулированного порошка и оксида графена (масса керамического гранулированного порошка составляет 99,5-99,99 мас. %, а масса оксида графена составляет 0,01-0,5 мас. % от общей массы смеси). Способ получения включает: диспергирование оксида графена, полученного методом Хаммерса, в деионизованной воде под действием ультразвука в течение 10-60 мин; смешивание керамического гранулированного порошка оксидов циркония или алюминия и суспензии оксида графена (с концентрацией 0,05-0,35 мг/мл); вакуумную сушку в течение 5-15 ч и термическую восстановительную обработку в среде аргона при 600-900°С в течение 1-3 ч. В разработанном способе используются физические адсорбционные свойства керамического гранулированного порошка и высокая гидрофильность оксида графена. Предложенный способ позволяет получать композит с равномерным распределением графена, как однослойного, так и многослойного, в керамическом порошке; он характеризуется доступностью реализации процесса, удобством в эксплуатации, чистотой и высокой эффективностью и может быть применен в крупномасштабном производстве.

Недостатки способа:

- необходимость дорогостоящего оборудования;

- для качественного восстановления оксида графена требуется подбор режимов термической восстановительной обработки.

В патенте US 2017/0225233 А1 (2017 г., Chemical-free production of graphene-reinforced inorganic matrix composites) предлагается простой, быстрый, масштабируемый и экологически безопасный способ производства армированного графеном неорганического матричного композитного материала непосредственно из графита, включающий: смешивание порошка графита с порошком неорганического материала (керамика, металлы) в ударной камере устройства энергетического удара, вызывающего отслаивание графеновых листов с поверхности частиц графита и формирование композитного материала с графеновым покрытием или с включенными в матричный композит графеновыми частицами. Окисленный графен получали методом Хаммерса с последующей многократной промывкой водой. В качестве неорганического компонента смесей использовали порошки керамики, боросиликатного, свинцового, алюмосиликатного или известково-натриевого стекла, сапфира, оксидов титана, циркония, алюминия или церия, металлов, нитрида бора, стекла на основе теллурита, сурьмы или тантала, оксида кремния (кварца), титанаты, цирконаты, ниобаты, станнаты, силикаты. Для механической обработки порошков могут быть использованы шаровые мельницы различных видов: вибрационные, планетарные, с мешалкой, криогенные, непрерывного действия, под давлением, с ультразвуком и т.п.

Недостатки способа:

- использование концентрированных серной и азотной кислот и многократной промывки водой (повышенная нагрузка на окружающую среду и большой расход воды);

- использование шаровой мельницы в течение продолжительного времени повышает энергозатраты.

Наиболее близкие разработки

В патенте US 8,962,504 В2 (2015 г., Graphene-reinforced ceramic composites and uses therefor) сообщается о способе получения керамических композитных материалов на основе SiN, армированных одно- или многослойным окисленным графеном (0,02-1,50 об.%). Для более однородного распределения производного графена в материале используют его подкисленную азотной кислотой (рН=4) суспензию, в которую добавляют катионное ПАВ (бромид цетилтриметиламмония). На нескольких стадиях получения композита используется ультразвуковая обработка: при получении окисленного графена из графита, для повышения дисперсности керамического порошка в суспензии и для обработки смеси суспензий окисленного графена и керамического порошка. Окисленный графен получали с использованием концентрированных серной и азотной кислот и хлората калия в течение 96 ч. Термообработку полученной смеси проводили путем нагрева со скоростью 100°С/мин от комнатной до температуры 1500-1700°С в токе аргона или азота. Полученные порошки подвергали обработке в шаровой мельнице в течение 24 ч. Дальнейшую обработку полученного порошка проводили методом искрового плазменного спекания.

Недостатки способа:

- большая продолжительность цикла - около 5 суток;

- большой расход инертного газа;

- структура восстановленного окисленного графена, как известно, не соответствует структуре чистого свежеприготовленного бескислородного графена;

- использование концентрированных кислот и сильного окислителя (повышенная нагрузка на окружающую среду).

В патенте CN 107459349A (2017 г., A kind of preparation method of graphene ceramic material) сообщается о способе получения графен-керамического материала на основе диоксида циркония.

Способ включает следующие этапы:

- получение графена методом мацерации с использованием ультразвука и магнитного поля в растворе диметилкарбоната, N,N,N1,N1-тетраметилэтилендиамине, метилформиате или ацетонитриле, а также в их смесях с этанолом, простым эфиром или ацетоном;

- измельчение в шаровой мельнице;

- прессование под вакуумом при 900°С до получения пористой (до 60%) керамической матрицы;

- микроволновое (микропульсационное) спекание пористой керамической заготовки, пропитанной суспензией графена.

Недостатки способа:

- множественность операций;

- сложное технологическое исполнение;

- возможные трудности с масштабированием.

В ранее опубликованном нами патенте RU 2706652 С1 (2018 г., Способ получения композитных наноструктурированных порошков на основе графена и оксидов Al, Се и Zr) описан способ получения наноструктурированных композитных порошков на основе графена и оксидов алюминия, церия и циркония с использованием комбинации золь-гель и сонохимического методов. Синтез композитов осуществляли путем введения суспензии бескислородного графена, полученного ультразвуковым облучением графита в подкисленной эмульсии N,N-диметилоктиламин (ДМОА)-вода, в свежеприготовленный металлсодержащий золь, полученный с использованием с 0,05М растворов нитрата алюминия, церия или циркония с ацетилацетоном и ДМОА (мольные отношения металл/ДМОА=1, металл/ацетилацетон=1). Свежеприготовленный металлсодержащий золь перемешивали на магнитной мешалке (300-500 об/мин) с суспензией бескислородного графена, листы которого были зафиксированы на границе раздела фаз ДМОА-вода как в эмульсиях Пикеринга, и, в результате, при последующих гелеобразовании (в ходе упаривания смешанного коллоида) и термообработке на воздухе (при 500 или 900°С в течение 1 ч) на поверхности графена происходила кристаллизация оксидов Al, Се, Zr, что приводило к формированию наноструктурированных композитных частиц. В синтезированных композитах графен равномерно распределен в объеме композита и сохранял свои уникальные электронные свойства, будучи защищенным от окисления и химического связывания.

Задачей изобретения является создание технологически перспективного способа получения однофазных наноструктурированных порошков на основе ZrO2 и бескислородного графена, использующего Zr-содержащий золь и сонохимически полученные суспензии 2D-графена в органических и водно-органических средах.

Техническим результатом является формирование композитов в виде наноструктурированных порошков, состоящих из кристаллитов ZrO2 и 2D-листов графена.

Новый технический результат, достигаемый заявленным способом получения наноструктурированного порошкового композита на основе графена и диоксида циркония с использованием уротропина, обеспечивается путем взаимодействия Zr-содержащего золя и бескислородного графена, полученного сонохимическим методом из синтетического графита в смеси изопропанол-вода, отличающимся тем, что используются Zr-содержащий золь, с одной стороны, и суспензия бескислородного графена - с другой, и заключается в формировании гибридной наноструктуры с равномерным распределением листов бескислородного графена в объеме материала. Он позволяет повысить экологичность процесса по сравнению с известными, например, наиболее часто используемым методом Хаммерса, получить композит на основе бескислородного графена, сохраняющего свои уникальные электронные свойства.

Новый технический результат, достигаемый заявленным способом, обеспечивается благодаря тому, что используются суспензии бескислородного графена, полученные в анаэробных условиях сонохимическим методом в водно-спиртовой среде, и Zr-содержащий золь, при соединении которых частицы золя изолированно распределяются между листами графена, которые создают систему своеобразных нанореакторов, где происходит золь-гель переход. Сформированный гель также оказывается связанным с графеном. В ходе термообработки органо-неорганический комплекс разрушается, а процесс кристаллизации происходит непосредственно на поверхности графена. Химических связей между графеном и ZrO2 не возникает, и в результате формируются вандер-ваальсовы композитные структуры, в которых графен сохраняет свои уникальные электронные свойства, будучи зафиксированным в структуре композита без деформации sp2-электронной системы.

Предлагаемый способ отличается от способов предшествующего уровня техники тем, что он, во-первых, гарантирует получение бескислородного графена различной слойности (от 1-2 до многослойного), во-вторых, количество операций сведено к минимуму, что делает процесс в целом более экономичным и технологичным, в-третьих, позволяет получать композитные материалы с равномерным распределением компонентов, в-четвертых, не требует использования токсичных и экологически опасных реагентов.

Сущность изобретения заключается, во-первых, в использовании сонохимического метода получения бескислородного графена в жидкой среде, смеси изопропанола и воды, во-вторых, в том, что процесс формирования гибридных ван-дер-ваальсовых систем происходит путем взаимодействия листов графена и частиц золя в коллоиде с последующей кристаллизацией ZrO2 на листах графена в результате термообработки.

Особенности предлагаемого метода заключаются, во-первых, в том, что он позволяет получать чешуйки бескислородного графена в анаэробных условиях и использовать полученную суспензию в дальнейшем синтезе композитной наноструктуры без дополнительной обработки, при этом процесс исключает формирование в композитных структурах химических связей в интерфейсе графен - оксид металла. Особенность синтезированных по предлагаемому способу композитных структур заключается в том, что они представляют собой вандер-ваальсовы системы, где уникальные электронные свойства графена сохраняются вследствие изолирования листов и экранирования их кристаллитами оксидов металлов, что позволяет улучшить эксплуатационные свойства материалов.

Сферы применения разработанных композитов

Сферы применения композитов, которые могут быть получены предлагаемым способом, охватывают материалы для электродов с повышенными электрохимической и каталитической активностью и селективностью для (водородных) топливных элементов, солнечных и Li-ионных батарей, светоизлучающих диодов (графен-CeO2, -ZrO2, -NiO, -MoO3, -WO3, -CoxOy), (био)сенсоров и детекторов глюкозы, холестерина, метана, цистеина, ионов хлора, двуокиси азота (графен-NiO, -WO3, -СохОу, CeO2), высокомощных суперконденсаторов (графен-NiO, -MoO3, -СохОу), рекомбинаторов водорода в системе защиты атомных электростанций от взрывов (графен-NiO, -Al2O3), электропроводящих покрытий (графен-Al2O3), устройств для хранения информации (графен-Al2O3), гибких преобразователей энергии (графен-Al2O3), аккумуляторов водорода с контролируемой отдачей газа (графен-NiO), электро- и фотохромных устройств (графен-MoO3, -WO3), (фото)катализаторов (графен-MoO3, -WO3, -CeO2, -ZrO2, -NiO).

ПРИМЕРЫ

Пример 1

Получение композита графен-ZrO2 с содержанием углерода 1,92±0,01 мас. %

На начальном этапе получали водный 0,3М раствор ZrO(NO3)2, используя двуводный нитрат цирконила ZrO(NO3)2⋅2H2O (ТУ 6-09-140676) и деионизованную воду (ГОСТ 5861-79). Раствор получали при подогреве (80-90°С) и перемешивании (300-500 об/мин) на магнитной мешалке в течение 25-35 мин. Для стабилизации золя использовали раствор уротропина (ГОСТ 1381-73) в изопропаноле (CAS 67-63-0) при мольном отношении уротропин/Zr, равном 1. Затем в золь добавляли комплексообразователь, в качестве которого использовали ацетилацетон (АсАс) (ХИММЕД ГОСТ 10259-78), при мольном отношении AcAc/Zr=2. Золеобразование проводили при температуре 80-90°С в течение 30-40 мин.

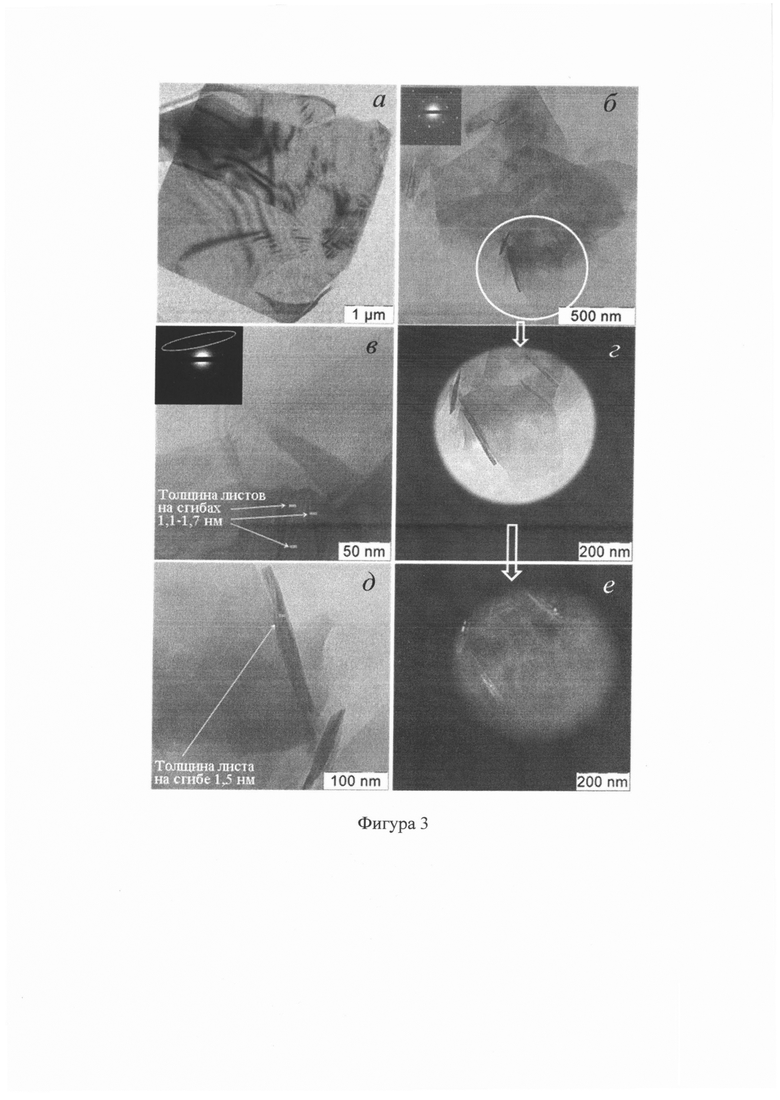

В качестве источника графена использовали порошок синтетического графита (НПО «УНИХИМТЕК») с размером частиц 600-800 мкм и с техническими характеристиками, приведенными в Таблице 1. Навеску графита смешивали со смесью изопропанола и деонизованной воды при объемном отношении 1:1. Мольное отношение изопропанол/графит составляло 35. Полученную суспензию графита подвергали воздействию ультразвука в установке Sonoswiss SW1H мощностью 200 Вт в течение 3 ч. Образовавшуюся при ультразвуковом облучении суспензию графена отделяли от непрореагировавшего графита после седиментации в течение 20-22 ч путем декантации легкой фракции.

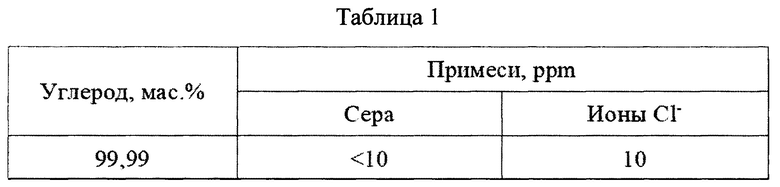

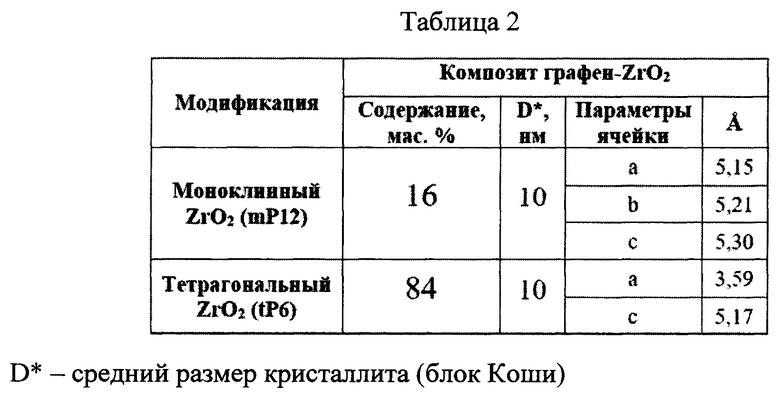

На Фигуре 1 показана использованная в синтезе суспензия графена в смеси изопропанол-вода. Наличие твердых частиц в жидкой фазе было подтверждено с использованием лазерного луча (эффект Тиндаля). По данным спектроскопии характеристических потерь энергии электронами (EELS) (Фигура 2), полученные чешуйки состояли только из графена без примеси его оксида, о чем свидетельствовало отсутствие пика 532 эВ, характеристичного для оксида графена. В то же время широкий пик с центром, соответствующим 284 эВ, свидетельствует о переходе 1s в π* и указывает на наличие в системе атомов углерода в состоянии sp2-гибридизации.

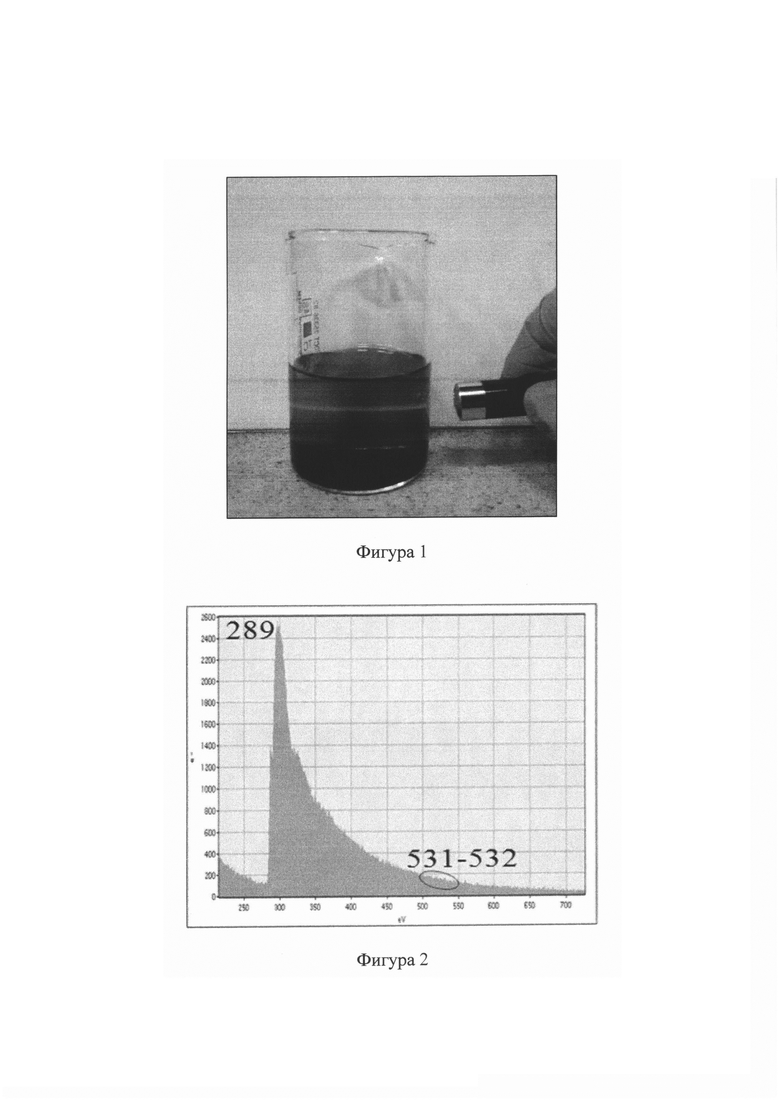

По данным просвечивающей электронной микроскопии (ПЭМ), графен в суспензии представлен блоками субмикронных размеров, состоящих из полупрозрачных листов разной толщины с хорошо видимым муаром на поверхности (Фигуры 3а и 3б). Дифракция электронов на участке, представленном на Фигуре 3б, свидетельствует о наличии совокупности разноориентированных графеновых листов со множественными перегибами (Фигура 3б, вставка). Автоматические измерения толщины листов на сгибах показали, что она не превышала 2 нм (Фигура 3в). Сравнение дифракции электронов, представленной во вставках на Фигурах 3б и 3в, показывает, что толщина блоков неоднородна. Так, ближе к центру наблюдается более плотная концентрация листов, и дифракция электронов выглядит как совокупность рефлексов практически одной интенсивности (Фигура 3б, вставка). Картина дифракции электронов на периферии агломератов выглядит иначе (Фигура 3в, вставка), в этом случае наблюдаемое отношение интенсивностей рефлексов I(1010}/I(2100}>1, характерно для монослойного графена. Детальное рассмотрение выделенного окружностью на Фигуре 3б фрагмента показывает, что графеновый блок состоит из множества листов разных геометрии, размеров и ориентации (Фигура 3г). На периферии листов меньше, между ними практически отсутствует взаимодействие, и блок можно рассматривать как состоящий из однослойных листов. Часть листов на периферии скручена, и автоматическое измерение толщины листов на сгибах также показывает, что она не превышает 2 нм (Фигура 3д). Темнопольное изображение на Фигуре 3е показывает, что агломераты графена состоят преимущественно из одно-двухслойных листов, о чем свидетельствует ярко выраженный муар.

К 80 мл свежеприготовленного Zr-содержащего золя добавили 440 мл легкой фракции суспензии графена, и полученный коллоид перемешивали (300-500 об/мин) при подогреве (85-95°С) на магнитной мешалке в течение не менее 30 мин. Затем коллоид подвергали упариванию при температуре 95-98°С и перемешивании на магнитной мешалке (300-500 об/мин) до образования геля, который переносили в фарфоровую чашку и помещали в печь, где проводили термообработку на воздухе при 500°С в течение 1 ч.

По данным элементного анализа, содержание углерода в композите графен-ZrO2 составляло 1,92±0,01 мас. %.

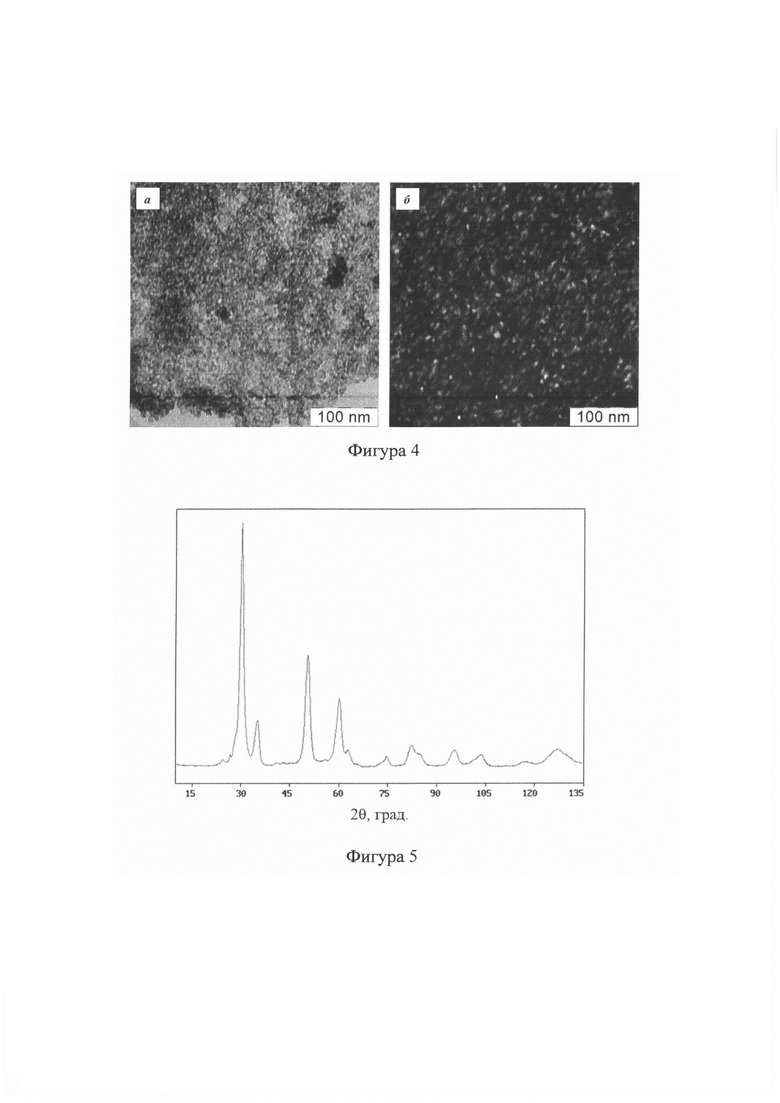

Изображение ПЭМ композита на Фигуре 4а свидетельствует о равномерном распределении кристаллитов ZrO2 на листе графена. Темнопольное изображение на Фигуре 4б показывает, что дискретные включения имеют размер от 3 до 10 нм.

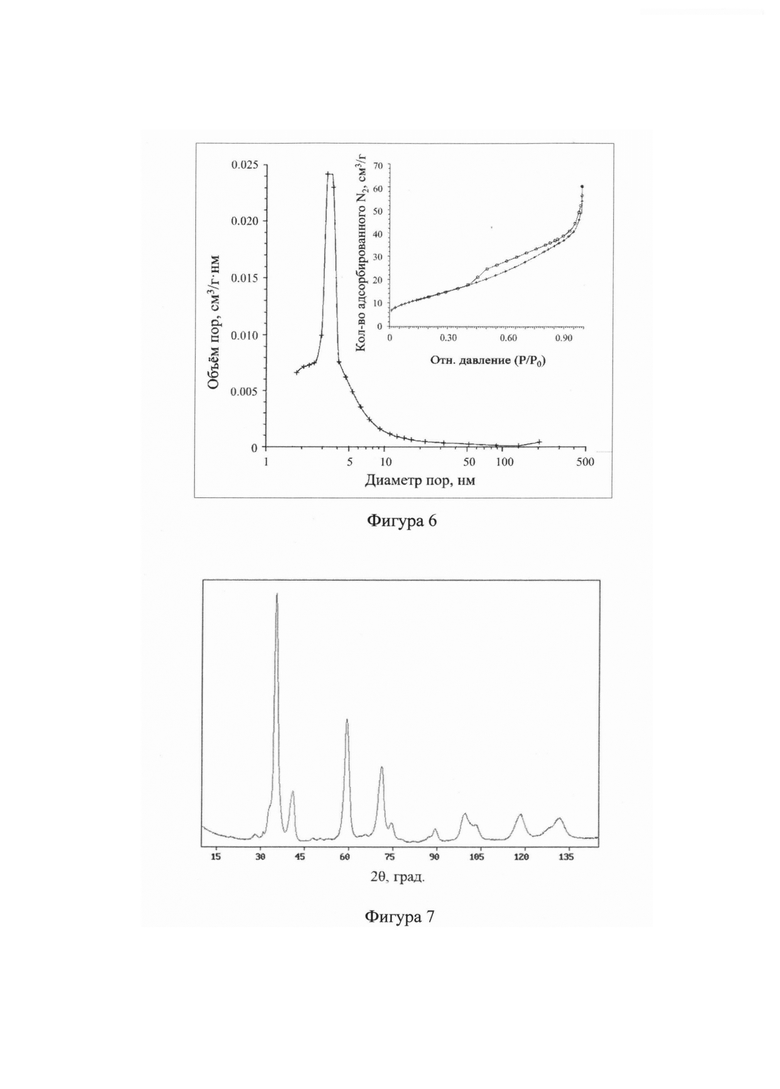

На Фигуре 5 представлена дифрактограмма композита графен-ZrO2, полученная при использовании CuKα источника. По данным рентгеновской дифракции порошок композита состоит из двух модификаций ZrO2: тетрагональной фазы tP6 (преимущественно) и моноклинной mP12 со средним размеров кристаллитов 10 и 6 нм соответственно.

По результатам адсорбции-десорбции азота (Фигура 6) наноструктурированный порошок графен-ZrO2 является мезопористым (размер пор 4-7 нм). Расчетом по методу БЭТ установлено, что величина удельной поверхности композита составляет 47 м2/г.

Пример 2

Получение композита графен-ZrO2 с содержанием углерода 1,19±0,005 мас. %

На начальном этапе получали водный 0,3М раствор ZrO(NO3)2, используя двуводный нитрат цирконила ZrO(NO3)2⋅2H2O (ТУ 6-09-140676) и деионизованную воду (ГОСТ 5861-79). Раствор получали при подогреве (80-90°С) и перемешивании (300-500 об/мин) на магнитной мешалке в течение 25-35 мин. Для стабилизации золя использовали раствор уротропина (ГОСТ 1381-73) в изопропаноле (CAS 67-63-0) при мольном отношении уротропин/Zr, равном 1. Затем в золь добавляли комплексообразователь, в качестве которого использовали ацетилацетон (АсАс) (ХИММЕД ГОСТ 10259-78), при мольном отношении AcAc/Zr=2. Золеобразование проводили при температуре 80-90°С в течение 30-40 мин.

В качестве источника графена использовали порошок синтетического графита (НПО «УНИХИМТЕК») с размером частиц 600-800 мкм и с техническими характеристиками, приведенными в Таблице 1. Навеску графита смешивали со смесью изопропанола и деонизованной воды при объемном отношении 1:1. Мольное отношение изопропанол/графит составляло 35. Полученную суспензию графита подвергали воздействию ультразвука в установке Sonoswiss SW1H мощностью 200 Вт в течение 3 ч. Образовавшуюся при ультразвуковом облучении суспензию графена отделяли от непрореагировавшего графита после седиментации в течение 20-22 ч путем декантации легкой фракции.

К 190 мл свежеприготовленного Zr-содержащего золя добавили 880 мл легкой фракцией суспензии графена, и полученный коллоид перемешивали (300-500 об/мин) при подогреве (85-95°С) на магнитной мешалке в течение не менее 30 мин. Затем коллоид подвергали упариванию при температуре 95-98°С и перемешивании на магнитной мешалке (300-500 об/мин) до образования геля, который переносили в фарфоровую чашку и помещали в печь, где проводили термообработку при 500°С в течение 1 ч.

По данным элементного анализа, содержание углерода в композите графен-ZrO2 составляло 1,19±0,005 мас. %.

На Фигуре 7 представлена дифрактограмма композита графен-ZrO2, полученная при использовании CoKα источника. По данным рентгеновской дифракции, порошок композита состоял из двух модификаций ZrO2: тетрагональной фазы tP6 (преимущественно) и моноклинной mP12 со средним размеров кристаллитов 9 и 8 нм соответственно.

Пример 3

Получение композита графен-ZrO2 с содержанием углерода 0,706±0,002 мас. %

На начальном этапе получали водный 0,3М раствор ZrO(NO3)2, используя двуводный нитрат цирконила ZrO(NO3)2⋅2H2O (ТУ 6-09-140676) и деионизованную воду (ГОСТ 5861-79). Раствор получали при подогреве (80-90°С) и перемешивании (300-500 об/мин) на магнитной мешалке в течение 25-35 мин. Для стабилизации золя использовали раствор уротропина (ГОСТ 1381-73) в изопропаноле (CAS 67-63-0) при мольном отношении уротропин/Zr, равном 1. Затем в золь добавляли комплексообразователь, в качестве которого использовали ацетилацетон (АсАс) (ХИММЕД ГОСТ 10259-78), при мольном отношении AcAc/Zr-2. Золеобразование проводили при температуре 80-90°С в течение 30-40 мин.

В качестве источника графена использовали порошок синтетического графита (НПО «УНИХИМТЕК») с размером частиц 600-800 мкм и с техническими характеристиками, приведенными в Таблице 1. Навеску графита смешивали со смесью изопропанола и деонизованной воды при объемном отношении 1:1. Мольное отношение изопропанол/графит составляло 20. Полученную суспензию графита подвергали воздействию ультразвука в установке Sonoswiss SW1H мощностью 200 Вт в течение 45 мин. Образовавшуюся при ультразвуковом облучении суспензию графена отделяли от непрореагировавшего графита после седиментации в течение 20-22 ч путем декантации легкой фракции.

К 100 мл свежеприготовленного Zr-содержащего золя добавили 150 мл легкой фракции суспензии графена, и полученный коллоид перемешивали (300-500 об/мин) при подогреве (85-95°С) на магнитной мешалке в течение не менее 30 мин. Затем коллоид подвергали упариванию при температуре 95-98°С и перемешивании на магнитной мешалке (300-500 об/мин) до образования геля, который переносили в фарфоровую чашку и помещали в печь, где проводили термообработку при 500°С в течение 1 ч.

По данным элементного анализа, содержание углерода в композите графен-ZrO2 составляло 0,706±0,002 мас. %.

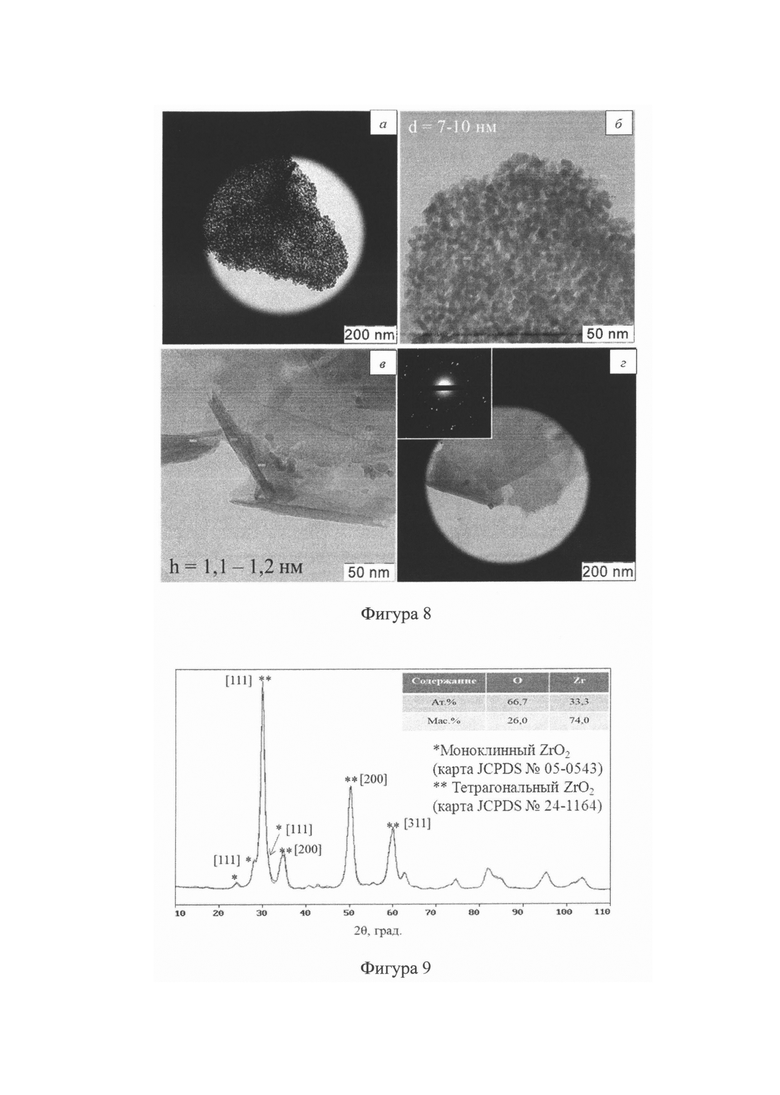

На Фигуре 8a показано ПЭМ-изображение фрагмента агломерата композита, где хорошо видны очертания листа графена, в который дискретно инкорпорированы кристаллиты с размерами 7-10 нм (Фигура 8б). Изображение периферийного участка агломерата дает представление о толщине листов графена в полученном композите: она не превышает 2 нм, как показывают измерения на изгибах листов (Фигура 8в). Фигура 8г и дифракция электронов на вставке позволяют охарактеризовать частицы композита как слоистые, состоящие из хаотически ориентированных листов.

На Фигуре 9 представлены дифрактограммы порошковых образцов композита графен-ZrO2, полученные при использовании CoKα и CuKα источников. Бирюзовый спектр получен на медном источнике, сиреневый - на кобальтовом и пересчитан по углу 20 на CuKα. Ни углеродной фазы, ни карбида циркония зафиксировано не было, что свидетельствует об отсутствии 3D углерода в композите и химического взаимодействия между графеном и металлом соответственно. Анализ рентгеновской дифракции на порошке композита показывает, что он состоит из двух модификаций ZrO2: тетрагональной фазы tP6 (преимущественно) и моноклинной mP12, идентифицированных с использованием карт JCPDS №24-1164 и JCPDS №05-0543 соответственно. Элементный состав соответствует брутто формуле ZrO2, что свидетельствует об отсутствии частично восстановленного циркония и формирования нестехиометрической фазы. Дисперсность ZrO2 для обеих модификаций составляет 10 нм (Таблица 2. Фазовый состав, дисперсность и параметры кристаллической решетки композита графен-ZrO2).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения наноструктурированного композита на основе бескислородного графена и ZrO | 2022 |

|

RU2788977C1 |

| Способ получения наноструктурированных композитов на основе бескислородного графена и оксидов алюминия или церия | 2022 |

|

RU2790846C1 |

| Способ получения композитных наноструктурированных порошков на основе графена и оксидов Al, Ce и Zr | 2018 |

|

RU2706652C1 |

| Способ восстановления оксида графена йодом | 2021 |

|

RU2790835C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНОВЫХ СТРУКТУР | 2013 |

|

RU2530084C2 |

| Способ получения электропроводящего гидрофильного аэрогеля на основе композита из графена и углеродных нанотрубок | 2017 |

|

RU2662484C2 |

| НЕФТЕПРОМЫСЛОВОЕ УСТРОЙСТВО, НЕФТЕПРОМЫСЛОВЫЙ ЭЛЕМЕНТ УКАЗАННОГО УСТРОЙСТВА, СОДЕРЖАЩИЙ ФУНКЦИОНАЛИЗИРОВАННЫЕ ГРАФЕНОВЫЕ ПЛАСТИНКИ, СПОСОБ ОСУЩЕСТВЛЕНИЯ НЕФТЕПРОМЫСЛОВОЙ ОПЕРАЦИИ И СПОСОБ МОДИФИКАЦИИ ФУНКЦИОНАЛИЗИРОВАННЫХ ГРАФЕНОВЫХ ПЛАСТИНОК | 2008 |

|

RU2476457C2 |

| Способ получения плотной мелкозернистой керамики из композитного нанопорошка на основе оксидов алюминия, церия и циркония, синтезированного модифицированным золь-гель методом | 2015 |

|

RU2610483C1 |

| Гетеромодульный керамический композиционный материал и способ его получения | 2019 |

|

RU2725329C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛОИДНЫХ ДИСПЕРСИЙ ГРАФЕНА | 2013 |

|

RU2603834C2 |

Изобретение относится к созданию наноструктурированных порошков для получения мелкозернистых керамических материалов. Способ получения наноструктурированного порошкового композита на основе графена и диоксида циркония с использованием уротропина, включает использование раствора уротропина в изопропаноле для формирования и стабилизации Zr-содержащего золя. На стадии взаимодействия этого золя и суспензии бескислородного графена в водно-спиртовой смеси частицы золя изолированно распределяются между листами графена, где происходит золь-гель переход при температуре 85-95°С. После чего коллоид подвергается упариванию при 95-98°С и прокаливанию при 500°С, приводящему к завершению формирования композита. Техническим результатом является формирование композитов в виде наноструктурированных порошков, состоящих из кристаллитов ZrO2 и 2D-листов графена. 9 ил., 2 табл., 3 пр.

Способ получения наноструктурированного порошкового композита на основе графена и диоксида циркония с использованием уротропина, характеризующийся тем, что для формирования и стабилизации Zr-содержащего золя используют раствор уротропина в изопропаноле, а на стадии взаимодействия этого золя и суспензии бескислородного графена в водно-спиртовой смеси частицы золя изолированно распределяются между листами графена, где происходит золь-гель переход при температуре 85-95°С, после чего коллоид подвергается упариванию при 95-98°С и прокаливанию при 500°С, приводящему к завершению формирования композита.

| CN 105219478 A, 06.01.2016 | |||

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ КРИСТАЛЛИЧЕСКИХ ОКСИДОВ МЕТАЛЛОВ С ИСПОЛЬЗОВАНИЕМ КРИООБРАБОТКИ ВОДНО-ОРГАНИЧЕСКИХ ЗОЛЕЙ | 2015 |

|

RU2603658C1 |

| Способ получения композитных наноструктурированных порошков на основе графена и оксидов Al, Ce и Zr | 2018 |

|

RU2706652C1 |

| US 20170225233 A1, 10.08.2017 | |||

| AU 2021101870 A4, 03.06.2021 | |||

| CN 106000297 A, 12.10.2016. | |||

Авторы

Даты

2024-01-23—Публикация

2023-03-28—Подача