Изобретение относится к области получения термоэлектрических материалов, используемых, например, для изготовления термостатирующих и охлаждающих устройств, систем кондиционирования и в других областях техники.

Коэффициент полезного действия охлаждающих устройств («охлаждающая способность») определяется термоэлектрической добротностью материалов, из которых изготовлены элементы устройств. Термоэлектрическая добротность является основной характеристикой качества термоэлектрических материалов и определяется как безразмерная величина, равная ZT=T·α2·σ/k, где α - коэффициент Зеебека, σ - удельная электропроводность, k - удельная теплопроводность, T - температура.

Для комнатных температур лучшими материалами для охлаждения на сегодняшний день являются тройные твердые растворы на основе халькогенидов висмута и сурьмы. Для этих полупроводников достигнута термоэлектрическая добротность ZT≈1.

В начале 2000-х годов начались интенсивные исследования термоэлектрической добротности низкоразмерных полупроводниковых структур. Известны компактные наноструктурные материалы, полученные спеканием нанопорошков, содержащих Bi, Sb и Te, изготовленных осаждением из растворов (патент США 5458867, C01B 19/04, от 17.10.1995). Недостатком этого способа являются низкая производительность и трудности получения порошков заданных составов и размеров.

Известны также способы получения наноструктурных материалов механическим измельчением исходных полупроводниковых материалов стальными или керамическими шарами в высокоэнергетических устройствах - планетарных мельницах, аттриторах и т.п (патент США 6596226, H01L 35/12, H01L 35/34, от 22.07.2003). Недостатком этого способа является очень быстрая рекристаллизация спекаемых нанопорошков, из-за чего полученный компактный материал не демонстрирует ожидаемых свойств. Еще одним недостатком является формирование крупных и прочных агломератов, которые образуются в процессе холодной сварки наночастиц полупроводника при соударениях шаров. При спекании агломераты рекристаллизуются значительно быстрее, чем присутствующие в порошке наночастицы, и при этом они являются источниками зарождения микро- и макротрещин. Присутствие агломератов ухудшает термоэлектрические характеристики материалов, приводит к образованию дефектов в виде микро- и макротрещин, пор и является причиной появления анизотропных свойств.

Эти недостатки частично устраняются в композиционных наноструктурных термоэлектрических материалах, для получения которых в обрабатываемый термоэлектрический материал добавляют порошки SiC (патент Китая CN 1807666, B22F 3/105, 26.07.2006), ZnO (US 2012/0298928, B83Y 30/00, от 29.11.2012), фуллерен C60 (US 2011/0108774, H01B 1/00, от 12.05.2011), углеродные нанотрубки (US 2011/0284804, H01B 1/04, от 24.11.2011) и т.п. Однако применяемые в качестве добавок материалы порошков не образуют прочных связей с поверхностями наночастиц на основе твердых растворов теллуридов висмута и сурьмы. Поэтому при механоактивационной обработке порошковых смесей эти частицы добавок располагаются преимущественно в тройных стыках наночастиц полупроводника, а те, что оказались захваченными между поверхностями наночастиц полупроводника, перемещаются в тройные стыки зерен при уплотнении и спекании материала. Тем самым проблема образования агломератов и быстрая рекристаллизация материала при спекании решается лишь частично.

Наиболее близким к изобретению по технической сущности и достигаемому результату является патент США №6403875, H01L 35/34 от 11.06.2002 «Способ получения термоэлектрического материала». Согласно этому способу слитки термоэлектрического материала, содержащего Bi, Te, Sb и Se, механически измельчают и затем полученный порошок компактируют методом горячего прессования. Отличительной особенностью способа является применение размольного агента, который снижает степень агломерированности нанопорошка и затормаживает его рекристаллизацию при спекании. В качестве размольного агента используют соединения с общей формулой CnH2n+1OH или CnH2n+2CO (метанол, этанол, ацетон, метилэтилкетон, гексан).

Существенным недостатком данного способа является применение в качестве размольного агента органических веществ, которые предназначены для поддержания равновесия между свариванием и разрушением частиц в ходе процесса. Известно, что в процессе механоактивационной обработки на материал, находящийся между соударяемыми шарами, воздействуют высокие давления до 6 ГПа, температуры от 100 до 1000°C и значительные сдвиговые деформации (Физика измельчения / Г.С. Ходаков. - М.: Наука, 1972. - 307 с.). Это приводит к разложению органических веществ и образованию различных соединений на поверхностях наночастиц полупроводника, содержащих ОН-, СО-, алкоголятов и пр. Удалить эти соединения с поверхности обычного порошка микронных размеров можно восстановительным отжигом, но для нанопорошка это оказывается практически невозможным из-за его рекристаллизации при требуемых температурах отжига. Продукты термического разложения органических соединений снижают свариваемость нанопорошков, уменьшают количество и размеры агломератов, однако их присутствие существенно ухудшает термоэлектрические свойства спеченного материала.

Из приведенных в патенте примеров видно, что при использовании разных размольных агентов были получены материалы с величиной Z (определенной как Z=α2·σ/k, остальные параметры указаны выше) в диапазоне от 2,62 до 2,75×10-3K-1. Следовательно, термоэлектрическая добротность ZT при комнатной температуре для этих материалов находилась в области от 0,79 до 0,83.

Задачей предлагаемого изобретения является исключение вышеупомянутых недостатков и получение термоэлектрического материала с высокой термоэлектрической добротностью ZT, превосходящей значение 1,0.

Поставленная задача решается тем, что в способе получения термоэлектрического материала, включающем механоактивационную обработку в планетарной шаровой мельнице твердых растворов, содержащих теллуриды висмута и сурьмы с добавлением размольного агента, и последующее спекание полученных порошков, механоактивационную обработку проводят последовательно в два этапа: сначала при центробежном ускорении мелющих тел в пределах от 800 до 1000 м/сек2 в течение 10-30 мин, затем при центробежном ускорении мелющих тел в пределах от 20 до 100 м/сек2 в течение 20-40 мин, а в качестве размольного агента используют соединения слоистой структуры, выбранные из ряда: MoS2, MoSe, WSi, WS2, BN или графит.

Другим отличием является то, что размольный агент берут в количестве 0,1-1,5 мас.% от массы твердого раствора теллуридов висмута и сурьмы.

Сущность изобретения заключается в том, что при механоактивационной обработке с центробежным ускорением мелющих тел от 800 до 1000 м/сек2, полупроводниковые материалы на основе твердых растворов теллуридов висмута и сурьмы измельчаются до средних размеров кристаллитов ≈10 нм за 10-12 мин. Дальнейшее увеличение продолжительности обработки не приводит к уменьшению размера кристаллитов, а сопровождается образованием новых и разрушением старых агломератов, возникающих за счет холодной сварки наночастиц при соударениях стальных шаров. Холодная сварка - широко известный метод соединения материалов и зависит, главным образом, от отношения температуры сварки к температуре плавления. В данном случае температурой сварки является температура, возникающая при соударении шаров и локализованная в тонком слое обрабатываемого материала. В момент удара она может достигать 1000°C, поэтому материалы с низкой температурой плавления, подобные твердым растворам на основе теллуридов висмута и сурьмы, легко соединяются холодной сваркой. Прочность состоящих из наночастиц агломератов превосходит прочность исходных материалов в 6-10 раз в соответствии с известной зависимостью прочности от размера зерен (зависимостью Холла-Петча).

Такие соединения, как MoS2, MoSe, WS2, WSe, BN или графит, при механоактивационной обработке легко расслаиваются до отдельных графеноподобных слоев или «пачек» слоев. Благодаря их высокой температуре плавления они не свариваются друг с другом. При добавлении указанных слоистых соединений в обрабатываемый материал они расслаиваются на отдельные слои или «пачки» слоев, которые соединяются с поверхностью образующихся полупроводниковых наночастиц. Образование слоев на поверхности полупроводниковых наночастиц значительно снижает степень агломерированности порошков, но не устраняет агломерацию полностью.

Чтобы снизить размеры и количество агломератов в полученном порошке, осуществляют второй этап механоактивационной обработки, который проводят при центробежном ускорении мелющих тел в пределах от 20 до 100 м/сек2 в течение 20-40 мин. По сравнению с первым этапом на втором этапе механизм движения шаров изменяется от ударного к истирающему воздействию на обрабатываемый материал. В результате достигается снижение размеров агломератов от ≈200 мкм до ≈300 нм и уменьшается их количество.

Длительность механоактивационной обработки на первом этапе для каждого соединения подбирают опытным путем по конечному результату (измерением ZT): для MoS2 и графита оказалось достаточно 10 мин, для MoSe и WSe - 40 мин.

Длительность механоактивационной обработки на втором этапе определяли с помощью сканирующей ультразвуковой микроскопии. Минимальное время обработки подбирали с учетом состава слоистого соединения таким, чтобы в спеченном образце отсутствовали разрывы сплошности материала, крупные поры, микро- и макротрещины, являющиеся индикатором присутствия агломератов.

Следует отметить, что на данный момент механизм образования описанных оболочечных структур пока неясен. Предположительно движущей силой процесса присоединения монослоя (или «пачки» слоев) к поверхности наночастицы полупроводника являются силы Казимира, которые значительно превосходят силы кулоновского взаимодействия. Косвенно это предположение подтверждается высокой прочностью соединения слоев с поверхностями наночастиц: при уплотнении и спекании порошков происходит скольжение наночастиц и их вращение друг относительно друга, однако слои при этом не «сползают» в тройные стыки. Электронно-микроскопические фотографии слоев на наночастицах полупроводника показаны в примерах.

Уменьшение размеров и количества агломератов оказывает существенное влияние на свойства полученного материала. Поскольку агломераты имеют пластинчатую форму, они ориентируются при спекании перпендикулярно направлению прессования. Это является причиной появления нежелательной анизотропии свойств термоэлектрического материала. Кроме того, за счет локальной неоднородности усадки при спекании порошков (эффект зонального обособления) вблизи поверхности агломерата возникают значительные напряжения, приводящие к нарушению сплошности материала и образованию микро- и макротрещин.

При увеличении концентрации размольного агента более 1,5 мас.% размеры и количество агломератов уменьшается, однако при этом ухудшаются свойства материала. При уменьшении концентрации менее 0,1 мас.% возникает проблема однородного распределения слоев по объему материала.

Полученный по предлагаемому способу термоэлектрический материал состоит из частиц тройных твердых растворов теллуридов висмута и сурьмы и отличается тем, что частицы имеют размеры от 5 нм до 100 нм, а между ними расположены слои одного из следующих соединений: MoS2, MoSe, WS2, WSe, BN или графита, толщиной от 1 до 10 нм.

Концентрация 0,1-1,5 мас.% соединений слоистой структуры установлена опытным путем. Для этого диапазона концентраций слои, образующиеся из перечисленных соединений, не могут покрывать все наночастицы полупроводника целиком даже при условии, что покрытие является монослойным. Прямые наблюдения с помощью просвечивающей электронной микроскопии показывают, что слои не являются сплошными и покрывают не более 60% площади поверхности зерна в спеченном материале.

Достигнутый эффект - ZT больше 1,10 - получен не только за счет улучшения наноструктурного строения материала, но и за счет создания новых рассеивающих центров, которыми являются слои из указанных выше соединений.

В приведенных примерах для оценки анизотропии измерения добротности ZT выполнены в двух направлениях: перпендикулярно и параллельно направлению прессования. Разница не превышает ошибки измерения - 5%, что свидетельствует об изотропном строении материала и слабой агломерированности порошков. Исследования структуры материала методом сканирующей ультразвуковой микроскопии показало, что разрывы сплошности, обусловленные присутствием агломератов, в материале отсутствуют.

Предлагаемое изобретение поясняется фигурами 1-3.

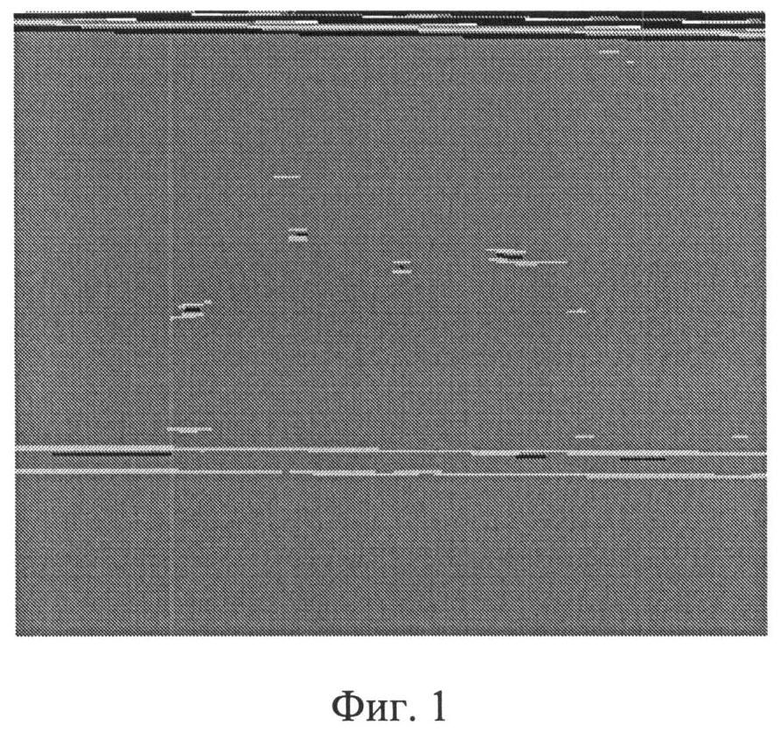

На фиг.1 приведен снимок образца, полученный с помощью сканирующей ультразвуковой микроскопии. Микротрещины в спеченном наноструктурированном образце Bi0.5Sb1.5Te3 наблюдаются как светлые объекты. Двойная светлая полоса внизу снимка появилась за счет отражения ультразвуковых волн от плоской поверхности образца (на снимке направление прессования сверху вниз). Снимок приведен для пояснения метода обнаружения дефектов, связанных с присутствием агломератов. Образец изготовлен без применения размольного агента с помощью обычной механоактивационной обработки тройного твердого раствора Bi0.5Sb1.5Te3. Условия его изготовления описаны в примере 1.

На фиг.2 показано строение слоя из MoS2 на поверхности наночастицы Bi0.5Sb1.5Te3. Объект для наблюдения (слой на частице) выбран достаточно «толстым» для того, чтобы продемонстрировать нерегулярную укладку графеноподобных слоев MoS2 на поверхности наночастицы.

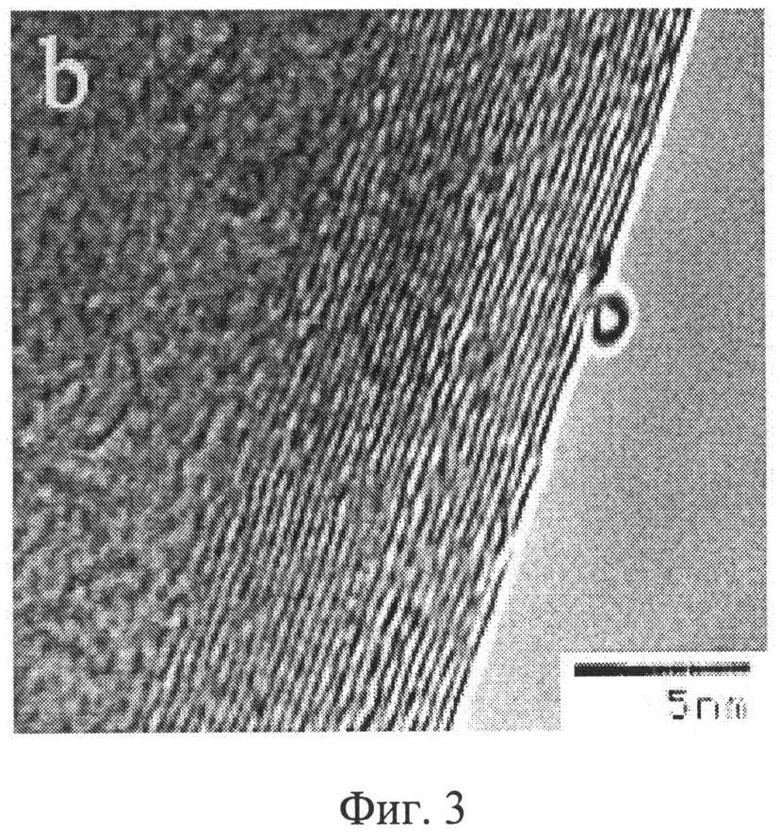

На фиг.3 изображен фрагмент наночастицы Bi0.5Sb1.5Te3, поверхность которой покрыта упорядоченными слоями углерода.

Пример 1. Берут навеску 10 г порошка Bi0.5Sb1.5Te3 и подвергают механоактивационной обработке в планетарной шаровой мельнице при ускорении мелющих шаров 1000 м/сек2 в течение 20 мин. Отношение веса шаров к весу обрабатываемого порошка 20:1. Полученный порошок извлекают в защитной среде, помещают в контейнер для горячего прессования и спекают под давлением 40 МПа при T=450°C в течение 10 мин. Изготовленный образец подвергают рентгенофазовому анализу (РФА), исследуют методом сканирующей ультразвуковой микроскопии и методом Хармана измеряют ZT. По данным РФА, средний размер частиц полупроводника, оцениваемый по уширению рентгеновских линий (размерам областей когерентного рассеяния), равен 400-450 нм. При ультразвуковом исследовании в образце обнаружены микро- и макротрещины, наблюдаемые на фиг.1 как объекты светлого цвета. Значение ZT, измеренное в направлении прессования, равно 1,03, измеренное перпендикулярно направлению прессования - 0,91.

Пример 2. При соблюдении условий примера 1 в навеску добавляют 1,5 мас.% WSe. Смесь порошков обрабатывают при ускорении мелющих шаров 1000 м/сек2 в течение 30 мин, затем изменяют скорость вращения водила мельницы так, чтобы ускорения шаров составили 80-100 м/сек2. После 20 мин обработки порошок извлекают и спекают, как описано в примере 1. Средний размер частиц тройного твердого раствора теллуридов висмута и сурьмы равен 90-100 нм. При исследовании образца методом просвечивающей электронной микроскопии (ПЭМ) между наночастицами полупроводника наблюдаются слои WSe толщиной 6-10 нм. Слои не образуют сплошные замкнутые оболочки, а покрывают примерно до 30% площади поверхности каждой наночастицы. Микро- и макротрещины в образце отсутствуют. Значение ZT для этого образца, измеренное в направлении прессования, равно 1,16, измеренное перпендикулярно направлению прессования - 1,12.

Пример 3. При соблюдении условий примера 1 в навеску добавляют 0,2 вес.% MoS2. Смесь порошков обрабатывают при ускорении мелющих шаров 800 м/сек2 в течение 20 мин, затем скорость вращения водила мельницы устанавливают такой, чтобы ускорения шаров составили 20-40 м/сек2. После 40 мин обработки порошок извлекают и спекают, как описано в примере 1. По данным РФА, распределение размеров частиц полупроводника является логарифмически нормальным, диапазон изменения размеров от 5 до 110 нм при среднем значении 50 нм. При исследовании спеченного образца методом ПЭМ было установлено, что толщина слоев из MoS2, расположенных между отдельными частицами, изменялась от ≈2 до 10 нм, причем слои размещались между частицами случайно и не образовывали сплошной каркас. Значение ZT для этого образца составило 1,30 и 1,27 вдоль и поперек направления прессования. Микро- и макротрещины в образце отсутствуют.

Пример 4. При соблюдении условий примера 1 в навеску добавляют 0,5 вес.% природного чешуйчатого графита. Смесь порошков обрабатывают при ускорении мелющих шаров 800 м/сек2 в течение 20 мин, затем скорость вращения водила мельницы устанавливают такой, чтобы ускорения шаров составили 20-40 м/сек2. После 40 мин обработки порошок извлекают и спекают, как описано в примере 1. Частицы Bi0.5Sb1.5Te3 имеют размеры от 5 до 80 нм, среднее значение 40-45 нм. Строение углеродных слоев показано на фиг.3, на котором видно, что при образовании достаточно толстых слоев графеновые сетки стремятся создать замкнутую оболочку, упорядоченную в направлении оси «c». Внешне некоторые из полученных оболочек похожи на углеродные анионы, внутри которых находятся наночастицы полупроводника. Сплошные замкнутые оболочки на наночастицах обнаруживают редко, а после спекания образца между наночастицами полупроводника наблюдаются слои в форме графеновых «пачек», толщиной от 2-3 до 12 графеновых слоев. Следует отметить, что методом ПЭМ 2-3 слоя не обнаруживается из-за размытости границ нанозерен, поэтому вывод о существовании таких слоев сделан на основе элементного анализа. Линейные размеры «пачек» слоев не превышают 1/4 от диаметра наночастицы. При ультразвуковом исследовании микро- и макротрещины в образце не обнаружены. Значение ZT для этого образца равно 1,20 и 1,18 параллельно и перпендикулярно направлению прессования, соответственно.

Пример 5. При соблюдении условий примера 1 в навеску добавляют 0.1 вес.% BN гексагональной структуры. Смесь порошков обрабатывают при ускорении мелющих шаров 1000 м/сек2 в течение 30 мин, затем скорость вращения водила мельницы устанавливают такой, чтобы ускорения шаров составило 80-100 м/сек2. После 40 мин обработки порошок извлекают и спекают, как описано в примере 1. Размеры частиц Bi0.5Sb1.5Te3 распределены логарифмически нормально в диапазоне 10-110 нм со средним значением 65-70 нм. Наночастицы BN в виде «пачек» слоев по 2-6 слоев в каждой расположены на границах нанозерен полупроводника в случайном порядке. (Замечание относительно измерения толщины в 2-3 слоя см. в примере 4). Методом сканирующей ультразвуковой микроскопии микро- и макротрещины не обнаружены. Значения ZT вдоль и поперек направления прессования равны 1,15 и 1,12, соответственно.

Таким образом, предложенный способ позволяет получать термоэлектрический материал с высокой добротностью ZT, существенно выше 1,0. Другим достоинством способа является также то, что полученные с его помощью материалы являются изотропными и в них отсутствуют дефекты в виде микро- и макротрещин или крупных пор. Отсутствие дефектов обуславливает повышение надежности термоэлектрических устройств при их эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАНОСТРУКТУРНЫЙ ТЕРМОЭЛЕКТРИЧЕСКИЙ МАТЕРИАЛ | 2013 |

|

RU2528338C1 |

| Способ получения наноструктурированных термоэлектрических материалов | 2022 |

|

RU2794354C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ НАНОКОМПОЗИТ, СПОСОБ ИЗГОТОВЛЕНИЯ НАНОКОМПОЗИТА И ПРИМЕНЕНИЕ НАНОКОМПОЗИТА | 2008 |

|

RU2457583C2 |

| Способ получения наноструктурного композиционного материала на основе алюминия | 2019 |

|

RU2751401C2 |

| Высокоэффективный термоэлектрический материал и способ его изготовления | 2016 |

|

RU2660223C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА n-ТИПА ПРОВОДИМОСТИ НА ОСНОВЕ ТВЕРДОГО РАСТВОРА GeSiSb ПРИ х=0,26-0,36, δ=0,008-0,01 | 2020 |

|

RU2739887C1 |

| НАНОСТРУКТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ | 2010 |

|

RU2440433C1 |

| Способ получения наноструктурного композиционного материала на основе алюминия | 2019 |

|

RU2716930C1 |

| Способ повышения добротности термоэлектрического материала на основе твердого раствора BiTe-BiSe | 2019 |

|

RU2727061C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА n-ТИПА НА ОСНОВЕ ТРОЙНЫХ ТВЕРДЫХ РАСТВОРОВ MgSiSn | 2013 |

|

RU2533624C1 |

Изобретение относится к области получения термоэлектрических материалов, применяемых для изготовления термостатирующих и охлаждающих устройств, систем кондиционирования и в других областях техники. Сущность: способ включает механоактивационную обработку в планетарной шаровой мельнице твердых растворов, содержащих теллуриды висмута и сурьмы с добавлением размольного агента, и последующее спекание полученных порошков. Механоактивационную обработку проводят последовательно в два этапа. Сначала при центробежном ускорении мелющих тел в пределах от 800 до 1000 м/сек2 в течение 10-30 мин. Затем при центробежном ускорении мелющих тел в пределах от 20 до 100 м/сек2 в течение 20-40 мин. В качестве размольного агента используют соединения слоистой структуры, выбранные из ряда: MoS2, MoSe, WS2, WSe, BN или графит. Размольный агент берут в количестве 0,1-1,5 мас.% от массы твердого раствора теллуридов висмута и сурьмы. Полученный термоэлектрический материал состоит из частиц тройных твердых растворов теллуридов висмута и сурьмы с размерами от 5 нм до 100 нм, между которыми расположены слои толщиной от 1 до 10 нм соединения, выбранного из ряда: MoS2, MoSe, WS2, WSe, BN или графита. Техническим результатом изобретения является повышение термоэлектрической добротности выше 1,10. 1 з.п. ф-лы, 3 ил.

1. Способ получения термоэлектрического материала, включающий механоактивационную обработку в планетарной шаровой мельнице твердых растворов содержащих теллуриды висмута и сурьмы с добавлением размольного агента, и последующее спекание полученных порошков, отличающийся тем, что механоактивационную обработку проводят последовательно в два этапа: сначала при центробежном ускорении мелющих тел в пределах от 800 до 1000 м/сек2 в течение 10-30 мин, затем при центробежном ускорении мелющих тел в пределах от 20 до 100 м/сек2 в течение 20-40 мин, а в качестве размольного агента используют соединения слоистой структуры, выбранные из ряда: MoS2, MoSe, WS2, WSe, BN или графит.

2. Способ по п.1, отличающийся тем, что размольный агент берут в количестве 0,1-1,5 мас.% от массы твердого раствора теллуридов висмута и сурьмы.

| US 6403875 B1, 11.06.2002 | |||

| JP 06216415 A, 05.08.1994 | |||

| US 6840844 B2, 11.01.2005 | |||

| НАНОКОМПОЗИТНЫЙ ТЕРМОЭЛЕКТРИК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2474010C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА p-ТИПА НА ОСНОВЕ ТВЕРДЫХ РАСТВОРОВ BiTe-SbTe | 2011 |

|

RU2470414C1 |

Авторы

Даты

2014-09-10—Публикация

2013-04-02—Подача