Изобретение относится к процессу выпаривания растворов и аппаратуре для его осуществления и может быть использовано в химической, пищевой и других отраслях промышленности.

Известны установки для выпаривания растворов с использованием теплового насоса (см., например, 1) Т.А.Колач и Д.В.Радун. Выпарные станции. М., Государственное научно-техническое издательство машиностроительной литературы, 1963 г., с.218-246; 2) Н.И.Гельперин. Основные процессы и аппараты химической технологии. М., Химия, 1981 г., с.413-415). В силу ряда причин выпарные установки с тепловым насосом не получили до настоящего времени широкого распространения, главной из которых является отсутствие соответствующих процессу сжатия водяного пара механических компрессоров, способных работать в условиях вакуума на стороне всасывания и реализовывать достаточно высокую степень сжатия.

Известна выпарная установка, содержащая последовательно соединенные секции с сепараторами и кипятильниками (греющими камерами), подогреватель исходного раствора, соединенный посредством паропровода с сепаратором последней по пару секции, насосы и трубопроводы (см. патент RU №2006240, 5 B01D 1/26, B01D 1/28, опубл. 30.01.1996). С целью повышения эффективности в работе установка снабжена компрессором, размещенным на паропроводе между сепаратором последней секции и подогревателем. Таким образом, способ выпаривания, реализованный в данной выпарной установке, позволяет полезно использовать теплоту вторичного пара для нагревания исходного раствора. Основной недостаток данной установки состоит в необходимости применения свежего греющего пара для осуществления собственно процесса выпаривания.

Известна многоступенчатая (многокорпусная) выпарная установка с тепловым насосом, в которой сжатый в компрессоре вторичный пар из первой ступени служит для испарения раствора на последующей ступени (см. патент RU 2336110, B01D 1/28, опубл. 20.10.2008). Применяемый по сути данного патента для обогрева первого испарителя технологический мятый пар представляет собой преимущественно насыщенный технологический или насыщенный пар. В оптимальном варианте выполнения предусматривается приготовление насыщенного пара добавкой воды в перегретый технологический мятый пар и преимущественно таким образом, чтобы этот процесс протекал без образования конденсата. Для перевода перегретого технологического мятого пара, образовавшегося, например, в сушилке, в насыщенный, очищенный технологический пар выпарная установка содержит скруббер, в котором одновременно происходит очистка перегретого технологического мятого пара. Для насыщения перегретого мятого технологического пара в скруббер может подводиться свежая вода, а также образующийся в выпарной установке конденсат. Отмечено, что для компрессии может применяться струйный компрессор на остром паре, однако более предпочтительно использовать механическую ступень компрессии вторичного образующегося в продукте пара с тем, чтобы исключить необходимость применения свежего острого пара. В механической ступени компрессии вторичного образующегося в продукте пара могут быть применены одно- или многоступенчатые вентиляторы или компрессоры. Таким образом, в данном патенте предусмотрено как сжатие вторичного пара и подача его на следующую ступень выпаривания в качестве обогревающего пара, так и увлажнение исходного пара. Сжатие вторичного пара не предусмотрено, что является существенным недостатком предложенного технического решения.

Наиболее близким к настоящему техническому решению является способ концентрирования растворов, содержащих сульфат натрия (см. патент RU №2060939, опубл. 27.05.1996). Способ включает дегазацию исходного раствора, адиабатическое кипение с циркуляцией упариваемого раствора по контуру «сепаратор - нагреватель - сепаратор», вывод упаренного раствора, сжатие образующегося на стадии кипения вторичного пара, увлажнение сжатого пара до состояния насыщенного греющего пара и возврат в систему, причем вторичный пар подвергают механическому сжатию с предварительной его нейтрализацией. В описании и приведенных примерах отмечают, что сжатие (компрессия) вторичного пара может быть проведено с помощью турбокомпрессора, т.е. в механической ступени сжатия, или с помощью пароструйных инжекторов. Увлажнение сжатого пара, в свою очередь, может быть проведено путем впрыска конденсата в перегретый сжатый пар. Основной недостаток данного способа выпаривания состоит в применении для сжатия вторичного пара как пароструйных инжекторов, требующих для своей работы опять-таки свежего рабочего пара, так и плохо регулируемых турбокомпрессоров. Следует также отметить в числе недостатков практическую недостижимость высоких степеней сжатия как в первом, так и втором случае, а следовательно, ограниченность использования изобретения, и достаточную сложность работы турбокомпрессоров в условиях пониженных против атмосферного давления. По сути, данный способ выпаривания растворов реализуют в установке, содержащей выпарной аппарат, содержащий греющую камеру и паровое пространство с сепаратором, механическую ступень компрессии и устройство для впрыска воды или конденсата в сжатый вторичный пар.

Задача, решаемая настоящим изобретением, состоит в создании установки для выпаривания растворов нового типа.

Достигаемый технический результат состоит в исключении или значительном снижении потребления свежего пара, в снижении капитальных и эксплуатационных затрат, в снижении габаритов и веса выпарной установки, в создании условий для проведения процесса выпаривания практически в любом случае в однокорпусном варианте выпарной установки, в увеличении надежности аппаратуры и исключении сложностей в ходе регулирования процесса выпарки.

Для достижения указанного технического результата в установке для выпаривания растворов, включающей снабженный греющей камерой, паровым пространством и сепаратором выпарной аппарат, сжимающую вторичный пар механическую ступень компрессии и устройство для впрыска воды и/или конденсата в сжатый вторичный пар, механическая ступень компрессии выполнена в виде гидроприводного компрессора, снабженного гидравлическим и компрессионными цилиндрами с поршнями и всасывающими и нагнетательными клапанами, масляным насосом с двигателем и маслопроводами, причем всасывающие и/или нагнетательные клапаны гидроприводного компрессора установлены с возможностью принудительного открывания и закрытия, а компрессорные цилиндры соединены установленными после клапанов трубопроводами с греющей камерой и сепаратором выпарного аппарата. Устройство для впрыска воды и/или конденсата размещено непосредственно в компрессорных цилиндрах гидроприводного компрессора.

Сущность настоящего изобретения состоит в следующем.

Отличающиеся рядом преимуществ выпарные установки с тепловым насосом не нашли до настоящего времени распространения в промышленности из-за ряда труднорешаемых проблем.

Тепловой насос служит для повышения потенциала теплоты, а следовательно, для передачи теплоты от источника с более низким потенциалом к среде, имеющей более высокий потенциал. Для этого необходимо приложение внешней работы и для случая использования вторичного пара увеличение давления. При этом из состояния насыщенного пара последний переходит в состояние перегретого пара. Целесообразно запитывать выпарной аппарат паром с постоянными параметрами в насыщенном состоянии. Впрыском соответствующего количества воды в перегретый и сжатый вторичный пар легко достигается его перевод в насыщенное состояние с общим увеличением массы пара и исключение необходимости использования дополнительного свежего пара.

Повышение давления вторичного пара может быть проведено, в основном, либо в механической ступени компрессии, либо с помощью пароструйных компрессоров. Для работы последних необходим свежий рабочий пар, что не может быть признано рациональным. В механической ступени сжатия могут быть применены поршневые компрессоры или турбокомпрессоры. Турбокомпрессоры уступают поршневым компрессорам по коэффициенту полезного действия и не дают возможности в большинстве случаев реализовать необходимую степень сжатия вторичного пара. Поршневые компрессоры до настоящего времени были практически полностью исключены из промышленного применения для сжатия вторичного пара из-за загрязнения последнего маслом (см., например, Т.А.Колач и Д.В.Радун. Выпарные станции. М., Государственное научно-техническое издательство машиностроительной литературы, 1963 г., с.244-246).

В настоящее время все более широкое распространение получают гидроприводные компрессоры (см., например, патент №2215187, дата опубликования 27.10.2003 г.; А.Х.Сафин и др. «Автомобильные газонаполнительные компрессорные станции». Обзорная информация. Компрессорное Машиностроение, серия ХМ-5, ЦИНТИХИМНЕФТЕМАШ, 1988 г., с.33-45).

Требующие высококвалифицированного исполнения гидроприводные компрессоры, служащие, в основном, для создания высоких давлений газа, работоспособны и при применении в качестве вакуум-насосов. Использование гидроприводного компрессора в качестве вакуум-насоса и в общем случае для работы в условиях пониженного, против атмосферного, давления становится реальным в условиях, когда всасывающие и/или нагнетательные клапаны гидроприводного компрессора установлены с возможностью принудительного открывания и закрытия.

В общем случае гидроприводной компрессор содержит гидравлический цилиндр и оппозитно размещенные относительно него компрессорные цилиндры, снабженные поршнями, закрепленными на общем штоке. Попеременная подача масла в левую и правую части гидравлического цилиндра осуществляется масляным насосом. Гидроприводной компрессор включает в себя также двигатель, приводящий в движение масляный насос, линии нагнетания и слива масла (маслопроводы). Гидроприводной компрессор может быть выполнен в одноступенчатом и многоступенчатом варианте.

При обычных для практики условиях работы компрессоров (всасывание при давлении порядка атмосферного с последующим сжатием и повышением давления) используют самодействующие клапаны, выполненные в виде пластин, конусов и т.д. При этом открывание и закрытие клапана происходит за счет разности давлений в цилиндре и всасывающем трубопроводе.

При предлагаемом в настоящем изобретении использовании гидроприводного компрессора также в качестве вакуум-насоса в случае работы выпарного аппарата под пониженным давлением возникающей в условиях вакуума разности давлений не достаточно для нормальной работы клапана. В этом случае необходимо и достаточно использовать принцип принудительного открывания и закрытия клапанов, реализуемый, например, с помощью кулачкового механизма, электромагнитов, гидравлического привода и т.д.

В настоящем изобретении гидроприводной компрессор одновременно выполняет функцию и отсасывающего вторичный пар аппарата и компрессора.

Следует особо отметить значительные преимущества гидроприводного компрессора в случае его применения в выпарной установке. Гидроприводной компрессор, представляющий собой в принципе поршневой аппарат, работает в условиях «сухих» компрессорных цилиндров, что совершенно исключает попадание масла в сжимаемый вторичный пар. Гидроприводной компрессор реализует практически любую необходимую степень сжатия. Гидроприводной компрессор представляет собой агрегат с широким диапазоном регулирования производительности при принятом к расчету номинале, поскольку не составляет труда без изменения числа оборотов двигателя изменять число циклов всасывание-сжатие в единицу времени за счет применения насоса с переменной регулируемой производительностью.

Следует отметить также следующие преимущества гидроприводного компрессора, определяющие безусловную целесообразность применения его в выпарных установках:

- высокий объемный КПД, мало зависящий от давления всасывания и степени сжатия; величина объемного КПД составляет 0,87…0,92 (для классических поршневых компрессоров - не более 0,80);

- возможность работы в широком диапазоне давлений, в том числе при переменных давлениях всасывания;

- при равных производительностях и давлениях масса гидроприводного компрессора в 1,5…2 раза меньше массы классического поршневого компрессора;

- полное исключение возникновения гидравлического удара при попадании жидкости (например, конденсата) в цилиндры компрессора;

- гидроприводной компрессор может перекачивать вещества, находящиеся в двухфазном состоянии;

- низкая стоимость (стоимость классических поршневых компрессоров выше приблизительно в 1,5 раза при равных производительностях) и низкие эксплуатационные затраты.

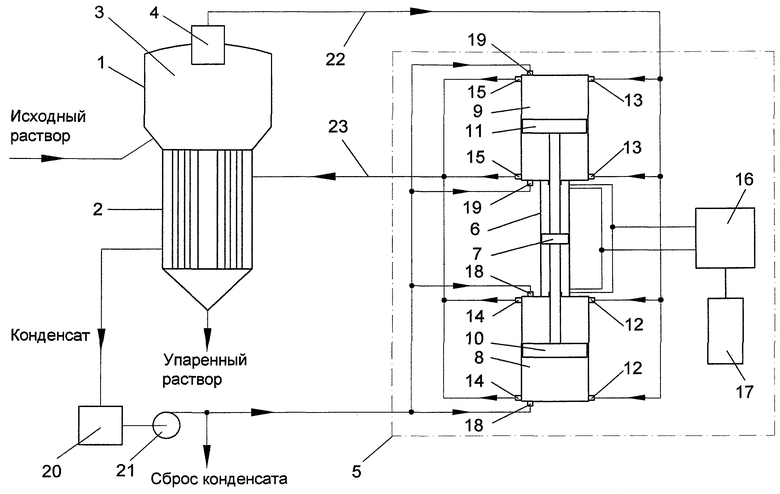

Принципиальная схема реализации настоящего изобретения представлена на чертеже.

Установка для выпаривания включает в себя выпарной аппарат 1 (на чертеже изображен выпарной аппарат с центральной циркуляционной трубой) с греющей камерой 2, паровым пространством 3 и сепаратором 4. Установка снабжена гидроприводным компрессором 5, имеющим гидравлический цилиндр 6, гидравлический поршень 7, компрессорные цилиндры 8 и 9 с поршнями 10 и 11, всасывающими 12 и 13 и нагнетательными 14 и 15 клапанами. Гидроприводной компрессор имеет также масляный насос 16, приводимый в работу двигателем 17, и маслопроводы. Имеется обычно и масляный бак-сборник, система управления работой и т.д., не приведенные на чертеже, поскольку не представляют существенного значения для сути настоящего изобретения. В компрессорных цилиндрах 8 и 9 установлены устройства для впрыска воды и/или конденсата 18 и 19 (например, форсунки). В наиболее простом варианте установка снабжена сборником конденсата 20 с насосом 21. Трубопроводами 22 и 23, размещенными после клапанов 12 и 13, 14 и 15, соединены компрессорные цилиндры 8 и 9 соответственно с сепаратором 4 и греющей камерой 2.

Установка для выпаривания работает следующим образом. Греющий пар, представляющий собой по настоящему изобретению сжатый до нужного давления насыщенный вторичный пар, подают в греющую камеру 2 выпарного аппарата 1. Образующийся вторичный пар освобождается от брызг раствора в паровом пространстве 3 и сепараторе 4. Далее вторичный пар в соответствии с положением поршней 10 и 11 всасывается либо в компрессорный цилиндр 8, либо в компрессорный цилиндр 9 через принудительно открываемые всасывающие клапаны 12 либо 13. Всасываемый пар поступает в гидроприводной компрессор 5 по трубопроводу 22 из сепаратора 4. В ходе сжатия вторичного пара, сопровождающегося его разогревом, в цилиндры 8 иди 9 и именно в тот, в котором осуществляется процесс сжатия вторичного пара, через устройства для впрыска конденсата (в данном случае) 18 либо 19 подают мелко распыленный конденсат из сборника конденсата 20 насосом 21. Таким образом, в настоящем изобретении отсутствует необходимость применения отдельного аппарата для увлажнения сжатого вторичного пара. Испаряющийся конденсат увлажняет вторичный пар, уменьшая его температуру до требуемой, переводя сжатый вторичный пар в насыщенное состояние. Сжатый вторичный пар через принудительно открываемые нагнетательные клапаны (либо 14, либо 15) по трубопроводу 23 подают в греющую камеру 2 выпарного аппарата 1. При получении избытка пара против потребного для работы выпарного аппарата часть его может быть выведена из трубопровода 23 и сконденсирована с полезным использованием теплоты конденсации в технологическом процессе. Не исключен вариант использования избыточной теплоты для получения электрической энергии в известных на сегодня установках с применением низкотемпературных теплоносителей.

Поршни 10 и 11 приводит в движение масляный насос 16, приводимый в работу в свою очередь двигателем 17 при соответствующей подаче масла по маслопроводам в соответствующую полость гидравлического цилиндра 6. При этом осуществляется одновременное движение либо в одну, либо в другую сторону гидравлического поршня 7 и поршней 10 и 11 (конструктивно в представленном варианте поршни 7, 10 и 11 размещены на одном штоке). Двигатель 17 может быть выполнен, например, в виде электродвигателя или двигателя внутреннего сгорания, работающего на жидком или газообразном топливе.

Естественно, возможны различные варианты использования настоящего изобретения. Например, при целесообразности, что необходимо строго обосновать экономически, применения многокорпусной установки для выпаривания растворов, гидроприводной компрессор может засасывать вторичный пар последнего корпуса и направлять сжатый и увлажненный до насыщения вторичный пар в греющую камеру первого корпуса. При многокорпусном варианте установки для выпаривания растворов возможна работа каждого корпуса в автономном режиме при оснащении каждого корпуса индивидуальным гидроприводным компрессором.

Однако представляется важным отметить, что принципиально с применением настоящего изобретения практически любой необходимый процесс выпаривания может быть проведен в установке, снабженной одним корпусом. Это связано с тем, что гидроприводной компрессор может создать любой необходимый вакуум в корпусе и любое необходимое давление для подачи в греющую камеру данного корпуса.

Настоящее изобретение позволяет исключить или лишь в отдельных случаях значительно снизить потребление свежего пара. Возможность практически в любом варианте работы выпарной установки обойтись одним выпарным аппаратом приводит к снижению и капитальных и эксплуатационных затрат, к снижению габаритов и веса выпарной установки. Чрезвычайная легкость управления работой гидроприводного компрессора в значительной мере увеличивает надежность работы установки для выпаривания и исключает сложности регулирования процесса выпарки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОСУШКИ ГАЗОПРОВОДА | 2009 |

|

RU2403517C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ В ПРОИЗВОДСТВЕ ВИСКОЗНЫХ ВОЛОКОН | 1994 |

|

RU2047675C1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСИ МАТОЧНЫХ ПЕНТАЭРИТРИТО-ФОРМИАТНЫХ РАСТВОРОВ И ВЫПАРНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304012C2 |

| ВЫПАРНАЯ УСТАНОВКА | 2004 |

|

RU2336110C2 |

| Газопаровая энергетическая установка | 2021 |

|

RU2837755C2 |

| Способ производства пеллет из жмыха семян масличных культур и устройство для его осуществления | 2019 |

|

RU2721704C1 |

| Выпарная установка для концентрирования жидких растворов | 2016 |

|

RU2619768C1 |

| УСТАНОВКА ДЛЯ УДАЛЕНИЯ ГАЗОВ ИЗ ЦИСТЕРН | 2007 |

|

RU2366520C2 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ РАСТВОРОВ, СОДЕРЖАЩИХ СУЛЬФАТ НАТРИЯ | 1994 |

|

RU2060939C1 |

| Выпарной аппарат | 1977 |

|

SU695669A1 |

Изобретение относится к процессу выпаривания растворов и аппаратуре для его осуществления, может быть использовано в химической, пищевой и других отраслях промышленности. Установка для выпаривания растворов включает выпарной аппарат, снабженный греющей камерой, паровым пространством и сепаратором, сжимающую вторичный пар механическую ступень компрессии и устройство для впрыска воды и/или конденсата в сжатый вторичный пар. Механическая ступень компрессии выполнена в виде гидроприводного компрессора, снабженного гидравлическим и компрессионными цилиндрами с поршнями и всасывающими и нагнетательными клапанами, масляным насосом с двигателем и маслопроводами. Всасывающие и/или нагнетательные клапаны гидроприводного компрессора установлены с возможностью принудительного открывания и закрытия, а компрессорные цилиндры соединены установленными после клапанов трубопроводами с греющей камерой и сепаратором выпарного аппарата. Устройство для впрыска воды и/или конденсата размещено непосредственно в компрессорных цилиндрах гидроприводного компрессора. Технический результат состоит в исключении или значительном снижении потребления свежего пара, в снижении капитальных и эксплуатационных затрат, в снижении габаритов и веса выпарной установки, в создании условий для проведения процесса выпаривания практически в любом случае в однокорпусном варианте выпарной установки, в увеличении надежности аппаратуры и исключении сложностей в ходе регулирования процесса выпарки. 1 з.п. ф-лы, 1 ил.

1. Установка для выпаривания растворов, включающая снабженный греющей камерой, паровым пространством и сепаратором выпарной аппарат, сжимающую вторичный пар механическую ступень компрессии и устройство для впрыска воды и/или конденсата в сжатый вторичный пар, отличающаяся тем, что механическая ступень компрессии выполнена в виде гидроприводного компрессора, снабженного гидравлическим и компрессионными цилиндрами с поршнями и всасывающими и нагнетательными клапанами, масляным насосом с двигателем и маслопроводами, причем всасывающие и/или нагнетательные клапаны гидроприводного компрессора установлены с возможностью принудительного открывания и закрытия, а компрессорные цилиндры соединены установленными после клапанов трубопроводами с греющей камерой и сепаратором выпарного аппарата.

2. Установка для выпаривания по п.1, отличающаяся тем, что устройство для впрыска воды и/или конденсата размещено непосредственно в компрессорных цилиндрах гидроприводного компрессора.

| СПОСОБ КОНЦЕНТРИРОВАНИЯ РАСТВОРОВ, СОДЕРЖАЩИХ СУЛЬФАТ НАТРИЯ | 1994 |

|

RU2060939C1 |

| СПОСОБ ВЫПАРИВАНИЯ С ПРИМЕНЕНИЕМ ТЕПЛОВОГО НАСОСА | 1990 |

|

RU2013101C1 |

| ВЫПАРНАЯ УСТАНОВКА | 2004 |

|

RU2336110C2 |

| Выпарная установка | 1990 |

|

SU1755856A1 |

| US 4434027 А, 28.02.1984 | |||

| US 4342624 А, 03.08.1982 | |||

| US 3956072 А, 11.05.1976. | |||

Авторы

Даты

2010-07-20—Публикация

2009-03-23—Подача