Изобретение относится к порошковой металлургии, в частности к фрикционным материалам, работающим в условиях наличия смазки, для фрикционных дисков муфт сцепления.

Известен состав фрикционного материала на основе меди, содержащий (вес. %): цинк 7-16; железо 0,1-6; вермикулит 6-27, медь - остальное [SU 589271]. Недостатком фрикционного материала является необходимость использования в технологии производства фрикционных изделий, на операции спекания, термического оборудования, работающего в вакууме. Это обуславливается тем, что при спекании в других средах, цинк выгорает, требуемый состав латуни не формируется.

Известен состав фрикционного материала на основе железа, содержащий (вес. %): медь 4-15; сернокислый никель 2-8; графит 4-10; ситалл 2-10; свинец 2-8; железо - основа [SU 503927]. Недостатком фрикционного материала является высокая стоимость сернокислого никеля, многообразием марок ситалла, отличающихся свойствами, что делает нестабильным коэффициент трения и износ.

В качестве прототипа выбран спеченный фрикционный материал на основе железа, имеющий следующий состав (массовая доля %): олово 5-9, титан 4-9, железо 6-8, графит 4-7, свинец 3-6, ильменит 6-10, медь остальное (основа) [RU 2599070]. К недостаткам данного материала можно отнести низкое значение коэффициента трения формируемой после спекания бронзы, нестабильностью значения коэффициента трения и неравномерным износ из-за присутствия в составе материала твердого керамического порошка ильменита. Кроме того, фрикционный материал имеет высокую стоимость, из-за металлической матрицы на основе дорогостоящего порошка меди.

Технической задачей изобретения является разработка состава фрикционного материала, имеющего высокий коэффициент трения, износостойкость, повышение стабильности момента сил трения, повышение стойкости фрикционного материала к формированию задира в процессе буксования.

Решение технической задачи заключается в том, что известный состав спеченного порошкового фрикционного материала на основе железа для муфты сцепления, содержащий свинец, графит, железо, медь, олово, титан, содержит порошки следующих компонентов (мас.%): свинец 9-11; олово 1-3; медь 2-4; графит 8-10; титан 3-5; железо - остальное.

Экспериментальным путем установлено, что повышение стойкости фрикционного материала к формированию задира в процессе буксования обеспечивается за счет использования железной матрицы (67-77 мас.%), увеличенного количества порошка свинца (9-11 мас.%). Увеличение порошка свинца выше 11% приводит к проявлению антифрикционных свойств, существенно снижающие коэффициент трения, тогда как при количестве менее 9%, задиростойкость материала снижается.

Повышение износостойкости фрикционного материала достигается за счет формируемой в процессе спекания бронзы, из исходных порошков меди (2-4%) и олова (1-3%), а также за счет уменьшение содержания порошка титана (3-5%), который после спекания имеет композиционную структуру. Структура представляет собой твердый поверхностный слой и мягкую сердцевину, размер слоев определяется температурой и временем процесса спекания.

Увеличение содержания олова более 3% и меди более 4% приводит к разупрочнению железной матрицы, вызывая рост износа. В случае меньшего количества олова и меди эффект повышения износостойкости не достигается.

Порошок графита выступает в роли противозадирной и антифрикционной добавки. Увеличение содержания графита более 10% приводит к разупрочнению фрикционного материала, так как графит не взаимодействует не с одним из компонентов. При содержании графита менее 8% установлено существенное снижение задиростойкости фрикционного материала.

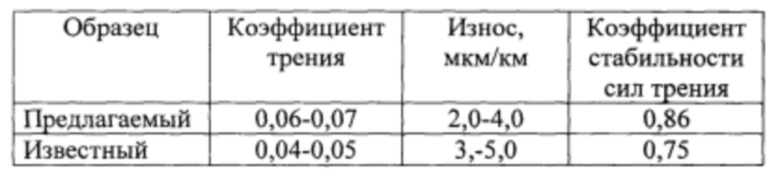

Испытания фрикционного материала осуществляются на инерционном стенде, имитирующем процесс торможения, с использованием фрикционных дисков, при следующих режимах: скорость скольжения - 10 м/с; давление - 4,0 МПа; количество подаваемой смазки - 1,0 л/мин; момент инерции маховых масс - 0,7 кг м2.

Результаты испытаний предлагаемого и известного материалов приведены в таблице.

Пример:

Исходные порошковый материалы (массовая доля %): свинец 9; олово 3; медь 4; графит 10; титан 3; железо - основа смешивают в смесителе в течение 50-60 минут. Полученный порошковый фрикционный материал засыпают в пресс-форму и прессуют при давлении 3,3-3,4 т/см. Прессованную фрикционную накладку устанавливают на стальную основу, помещают в печь и производят спекание при температуре 880-930°С, при приложении давления 2,9-5,0 кг/см2 в течение 1,0-1,5 часа.

Осуществленный технологический процесс с использованием разработанного фрикционного материал на основе железа позволил снизить себестоимость фрикционного диска до 10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ФРИКЦИОННЫЙ СПЛАВ | 2014 |

|

RU2567778C1 |

| Состав спеченного фрикционного материала на основе меди с добавкой углерода, полученного методом пиролиза | 2022 |

|

RU2790560C1 |

| Спеченный порошковый фрикционный материал для фрикционных дисков муфты редуктора стрелочного электропривода | 2019 |

|

RU2757880C2 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ФРИКЦИОННЫЙ СПЛАВ | 2005 |

|

RU2299257C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ФРИКЦИОННЫЙ СПЛАВ | 2011 |

|

RU2482207C1 |

| ФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ РОМАНИТ-ФУВЛХЧ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2665651C2 |

| Спеченный фрикционный материал на основе меди | 2016 |

|

RU2627138C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2001 |

|

RU2201431C2 |

| Спеченный фрикционный материал на основе меди | 2017 |

|

RU2666203C1 |

| Металлокомпозитный фрикционный сплав на основе железа | 2016 |

|

RU2644488C1 |

Изобретение относится к порошковой металлургии, в частности к составам для получения фрикционных материалов на основе железа. Может использоваться для фрикционных дисков муфт сцепления, работающих в условиях наличия смазки. Предложен состав спеченного порошкового фрикционного материала на основе железа для муфты сцепления, содержащий, мас.%: свинец 9-11, олово 1-3, медь 2-4, графит 8-10, титан 3-5, железо - остальное. Обеспечивается высокий коэффициент трения, износостойкость, повышение стабильности момента сил трения и стойкости фрикционного материала к формированию задира в процессе буксования. 1 табл., 1 пр.

Состав для получения спеченного порошкового фрикционного материала на основе железа для муфты сцепления, содержащий порошки свинца, графита, железа, меди, олова и титана, отличающийся тем, что он содержит порошки при следующем соотношении компонентов, мас.%:

| Спеченный порошковый фрикционный материал для фрикционных дисков муфты редуктора стрелочного электропривода | 2019 |

|

RU2757880C2 |

| Вантуз | 1937 |

|

SU52734A1 |

| МАТЕРИАЛ ФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ ДЛЯ ФРИКЦИОННОЙ МУФТЫ СТРЕЛОЧНОГО ЭЛЕКТРОПРИВОДА | 2016 |

|

RU2639427C1 |

| СПОСОБ ЭКСТРАКЦИИ МЕДИ ИЗ ВОДНЫХ РАСТВОРОВ | 2002 |

|

RU2219258C2 |

| JP 5086359 A, 06.04.1993 | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

2023-02-10—Публикация

2022-11-14—Подача