Изобретение относится к порошковой металлургии и производству сплавов черных металлов, в частности к получению фрикционной порошковой металлокомпозиции на основе железа. Результаты изобретения могут использоваться для изготовления составных деталей поглощающих аппаратов автосцепки железнодорожных вагонов.

Как известно, под порошковой металлургией понимается производство порошков металлов, а также производство сплавов и металлоподобных соединений, изготовление спеченных изделий из них, их смесей, а также из композиций с неметаллами; изделия получают обычно прессованием (см. Новый политехнический словарь. М., НИ «БРЭ», 2000, стр. 407).

Известен металлокерамический фрикционный сплав на основе железа (Авторское свидетельство СССР №1749287, C22C 33/02, 38/60), содержащий, мас.%:

Недостатком данного материала является недостаточная износостойкость и низкая стабильность коэффициента трения при работе в условиях ударного трения.

Наиболее близким к предлагаемому сплаву является порошковый фрикционный сплав на основе железа (Патент РФ №2356983, C22C 33/02, 2007), содержащий, мас.%:

Недостатком данного материала является недостаточная прочность и низкая износостойкость при работе в режиме ударного трения.

Предлагаемое изобретение направлено на решение задачи - повышение прочности и улучшение триботехнических характеристик при работе в режиме ударного трения. Техническим результатом является снижение износа изделия при том же значении коэффициента трения и стабильности коэффициента трения.

Поставленная задача достигается за счет того, что фрикционный металлокомпозиционный сплав (порошковый) на основе железа изготавливается прессованием и содержит графит, олово, свинец, никель, дисульфид молибдена, диоксид кремния, железо в следующем соотношении, мас.%:

Для целей настоящей заявки термины «металлокомпозитный», «металлокомпозиционный» и «металлокерамический» в отношении фрикционных сплавов признаются равнозначными.

Для изготовления порошкового металлокомпозиционного фрикционного сплава используются порошковые материалы. В режиме ударного трения, характеризуемого малой длительностью процесса (от 0,03 до 0,15 с) и высоким давлением (до 100 МПа) при температурах вспышки на поверхности до 870К компоненты выполняют следующие функции.

Графит - порошок черного цвета марок ГСМ-1, ГСМ-2 по ГОСТ 17022-81. Графит имеет слоистую (ламеллярную) структуру. В процессе ударного трения он служит твердым смазочным материалом, препятствуя молекулярному схватыванию трущихся поверхностей. Содержание в металлокомпозиционном сплаве графита менее 3,5 мас.% приводит к снижению стабильности коэффициента трения. При увеличении количества графита более 5 мас.% снижается износостойкость.

Олово - порошок серого цвета с температурой плавления 505К марок ПО1, ПО2 по ГОСТ 9723-73. Олово благодаря низкой температуре плавления образует в процессе теплоимпульсного трения рабочий слой, обеспечивающий положительный градиент механических свойств по глубине и предохраняющей поверхности трения от интенсивного изнашивания. Содержание олова в порошковом металлокомпозитном сплаве менее 4,5 мас. % приводит к снижению износостойкости. Введение в состав более 6 мас. % олова снижает показатели стабильности коэффициента трения.

Свинец - порошок темно-серого цвета с температурой плавления 600К марок ПС1, ПС2 по ГОСТ 16138-78. Содержание свинца в составе фрикционного сплава увеличивает общую прочность материала и повышает его износостойкость. Введение в состав сплава менее 4,5 мас.% приводит к уменьшению износостойкости, а при введении свинца более 6 мас.% снижает стабильность коэффициента трения.

Никель - порошок темно-серого цвета, марок ПНК-УТ1, ПНК-УТ2 по ГОСТ 9722-97. Добавление никеля увеличивает прочность и пластичность металлокомпозиционного сплава. Добавление менее 0,5 мас.% практически не влияет на механические свойства, тогда как добавка более 1,5 мас.% не приводит к дальнейшему улучшению свойств сплава.

Дисульфид молибдена - порошок серого цвета с температурой плавления 1458К марок ДМИ-7, ДМС-140, соответствующих ТУ 48-19-135-85. Дисульфид молибдена служит в процессе трения твердым смазочным материалом, препятствующим молекулярному схватыванию поверхностей, и способствует укреплению каркаса сплава, обеспечивая повышение общей прочности спеченного порошкового материала. Содержание в сплаве дисульфида молибдена менее 2 мас.% значительно уменьшает износостойкость, а при его содержании более 3 мас.% не наблюдается существенные изменения характеристик металлокомпозитного фрикционного сплава в процессе трения.

Диоксид кремния - используется в виде формовочного кварцевого письма марок 1K, 2К, 3К с содержанием кремнезема не менее 97% по ГОСТ 2138-91 с температурой плавления около 1980К, прошедшего сетку 016 и оставшегося на сетке 0063. Диоксид кремния увеличивает коэффициент трения. При введении в сплав диоксида кремния менее 1,5 мас.% коэффициент трения значительно снижается. Введение в сплав более 2,5 мас.% диоксида кремния приводит к значительному снижению износостойкости.

Железо - порошок серебристого цвета с температурой плавления около 1600К классов М, БМ, марок ПЖВ2, ПЖВ3, ПЖВ4 по ГОСТ 98-86, просеянный через сетку 0125 (ГОСТ 6613-53). Железо является основным связующим компонентом и обеспечивает общую прочность порошкового сплава.

Указанные свойства компонентов, вводимых в предлагаемый состав в предлагаемом соотношении, обеспечивают повышение износостойкости, стабильность коэффициента трения и улучшение триботехнических характеристик при работе в условиях ударного трения.

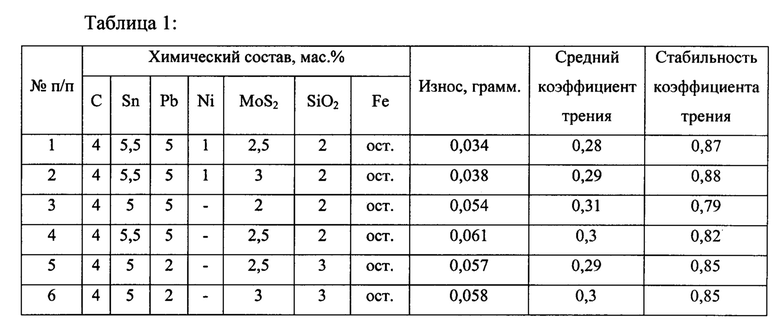

Пример. Для экспериментальной проверки свойств предполагаемого металлокомпозитного фрикционного сплава на основе железа подготовили шесть смесей ингредиентов (см. таблицу 1).

В предпочтительно варианте применения изобретения сплав готовят перемешиванием исходных порошков, прессованием полученной шихты в стальных пресс-формах при удельном давлении около 650МПа. Спекание проводят в вакууме при температуре около 1300 К под давлением около 1,5 МПа в течении 2,5-3 ч. Охлаждение спеченного сплава после выдержки осуществляется в вакууме под давлением около 1,5 МПа.

Исследования фрикционных характеристик проводили на машине трения модели 2168 УМТ согласно методике испытания материалов на износостойкость, разработанной на предприятии ООО «АСЛЗ» (см. Марков. А.М., Габец Д.А., Габец А.В., Некрасов В.Н., Каргин В.В. Методика испытания материалов на износостойкость // Инновации в машиностроении - основа технологического развития России, 2014, №4. - С. 253-258.). Начальная скорость трения 5 м/с и давление 30 МПа. По результатам испытаний определялись: износ (потеря массы); средний коэффициент трения в паре со сталью; стабильность коэффициента трения.

В таблице представлены полученные результаты для предлагаемого сплава (п. 1, 2), данные по аналогу (п. 3, 4), а прототипу (п. 4-6).

Результаты испытаний свидетельствуют о том, что предлагаемый металлокерамический фрикционный сплав (п. 1-2) по сравнению с аналогом и прототипом позволяет примерно в 1,5 раза снизить износ при том же значении коэффициента трения и стабильности коэффициента трения. Что в свою очередь выражается в повышении работоспособности и эксплуатационной надежности поглощающих аппаратов автосцепки железнодорожных вагонов. Применение металлокомпозитного фрикционного сплава позволит снизить затраты на ремонт, связанный с заменой износостойких фрикционных элементов аппарата.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОКОМПОЗИТНЫЙ ФРИКЦИОННЫЙ СПЛАВ | 2019 |

|

RU2718243C1 |

| ПОРОШКОВЫЙ ФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 2007 |

|

RU2356983C2 |

| Порошковый фрикционный сплав на основе железа | 1990 |

|

SU1749287A1 |

| ПОРОШКОВЫЙ ФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 1992 |

|

RU2034086C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ФРИКЦИОННЫЙ СПЛАВ | 2011 |

|

RU2482207C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ФРИКЦИОННЫЙ СПЛАВ | 2005 |

|

RU2299257C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ФРИКЦИОННЫЙ СПЛАВ | 2014 |

|

RU2567778C1 |

| СПЕЧЕННЫЙ ФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 2006 |

|

RU2332486C1 |

| ТОРМОЗНАЯ ШИНА ВАГОННОГО ЗАМЕДЛИТЕЛЯ И ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ФРИКЦИОННЫХ ЭЛЕМЕНТОВ ТОРМОЗНОЙ ШИНЫ | 2014 |

|

RU2554032C1 |

| ПОРОШКОВЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2002 |

|

RU2223341C1 |

Изобретение относится к порошковой металлургии и производству сплавов черных металлов, в частности к получению фрикционной порошковой металлокомпозиции на основе железа. Изобретение может использоваться для изготовления деталей поглощающих аппаратов автосцепки железнодорожных вагонов, каковые аппараты действуют в условиях ударного трения. Порошковый металлокомпозитный фрикционный сплав на основе железа содержит, мас.%: графит 3,5-5, олово 4,5-6, свинец 4,5-6, никель 0,5-1,5, дисульфид молибдена 2-3, диоксид кремния 1,5-2,5, железо - остальное. Материал характеризуется высокими значениями прочности и триботехнических характеристик при работе в режиме ударного трения. 3 з.п. ф-лы, 1 табл.

1. Металлокомпозитный фрикционный сплав на основе железа, полученный прессованием, спеканием и охлаждением, содержащий графит, олово, свинец, никель, дисульфид молибдена, диоксид кремния и железо, отличающийся тем, что он содержит указанные компоненты в следующем соотношении, мас.%:

2. Сплав по п. 1, отличающийся тем, что прессование порошков осуществляется в стальных пресс-формах при удельном давлении 650 МПа.

3. Сплав по п. 1 или 2, отличающийся тем, что спекание проводят в вакууме при температуре около 1300 К под давлением 1,5 МПа.

4. Сплав по п. 1 или 2, отличающийся тем, что охлаждение спеченного сплава после выдержки осуществляется в вакууме под давлением 1,5 МПа.

| ПОРОШКОВЫЙ ФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 2007 |

|

RU2356983C2 |

| ФЕДОРЧЕНКО И.М | |||

| и др., Современные фрикционные материалы, Киев, Наукова Думка, 1975, с.118-119, рис.47 и 48 | |||

| DUTTA D et al., Development of a sintered metalloceramic friction material for the wheel brakes of a military transport aircraft, Composites | |||

| Science and Technology, New Age International (P) Ltd., New Delhi, 2002, p | |||

| Экономайзер | 0 |

|

SU94A1 |

| Порошковый фрикционный сплав на основе железа | 1990 |

|

SU1749287A1 |

| Способ подводного намораживания ледяного сооружения | 1982 |

|

SU1130667A1 |

Авторы

Даты

2018-02-12—Публикация

2016-10-03—Подача