Изобретение относится к железнодорожному транспорту, а именно к фрикционным поглощающим аппаратам автосцепных устройств грузовых вагонов.

Известны фрикционные поглощающие аппараты, в которых функцию возвратно-подпорного устройства выполняют пружины (Никольский Л.Н., Кеглин Б.Г. Амортизаторы удара подвижного состава, М.: Машиностроение, 1986 г., стр.53, рис.27), а также устройства в виде пакета упругих элементов из полимеров (патенты RU №2145558 C1, B61G 9/06, 20.02.2000; RU №2173273 C2, B61G 9/06, F16F 1/40, F16F 3/00, 10.09.2001; RU №2128301 C1, F16F 7/08, B61G 9/02, 27.07.1999; RU №61669, U1, B61G 9/08, 10.03.2007; RU №2283791 C1, B61G 9/10, B61G 9/18, 20.09.2006; US №6478173 B2, B61G 9/18, 12.11.2002). Наиболее распространенным способом создания давления на поверхностях трения фрикционных поглощающих аппаратов является клиновой распор. Основными недостатками таких аппаратов являются нестабильность показателей энергоемкости, обусловленная неблагоприятными сбегами допусков на размеры сопрягаемых деталей в продольном и поперечном направлениях и невозможность ее достижения из-за отсутствия регулировки.

За прототип принят фрикционно-полимерный поглощающий аппарат ПМКП-110 (см. журнал «Вестник ВНИИЖТ», 2005, №4, УДК 629.4.028.86), содержащий корпус в виде стакана, в котором симметрично его внутренним стенкам размещен нажимной усеченный конус, пара фрикционных клиньев с опорной плитой, по паре подвижных и неподвижных пластин, а также возвратно-подпорное устройство в виде пакета упругих элементов из полимера (термопласта), разделенных между собой шайбами, расположенного совместно с опорной плитой и клиньями между нажимным конусом и днищем корпуса и стянутого болтом через имеющиеся в них центральные отверстия.

Недостатком данного технического решения является отсутствие регулировки при сборке аппарата, что не позволяет компенсировать неблагоприятные сбеги допусков на размеры сопрягаемых деталей, определяющие длину и усилие начальной затяжки возвратно-подпорного устройства, и, как следствие, приводит к нестабильности силовой характеристики и показателей энергоемкости поглощающего аппарата в целом.

Техническим результатом, на достижение которого направлено изобретение, является достижение стабильных показателей энергоемкости поглощающего аппарата.

Указанный технический результат достигается тем, что в поглощающем аппарате, содержащем корпус в виде стакана, в котором симметрично его внутренним стенкам размещены нажимной конус, пара фрикционных клиньев с опорной плитой, по паре подвижных и неподвижных фрикционных пластин, а также возвратно-подпорное устройство в виде пакета полимерных упругих элементов, разделенных между собой шайбами, расположенного совместно с опорной плитой и клиньями между нажимным конусом и днищем корпуса и стянутого болтом через имеющиеся в них центральные отверстия, суммарная длина полимерных упругих элементов в состоянии, соответствующем начальной затяжке аппарата в составе автосцепного устройства, без учета разделительных шайб, превышает полный рабочий ход аппарата не более чем в 3 раза и при неблагоприятных сбегах допусков сопрягаемых деталей обеспечивается за счет регулировочных прокладок определенной толщины, при этом статическая силовая характеристика подпорного блока после его многократного нагружения находится в заданном интервале.

Установленные между упругими элементами разделительные шайбы выполнены в нескольких исполнениях по толщине и применяются в определенном количественном отношении в зависимости от сбега допусков сопрягаемых деталей, совмещая в себе функцию регулировочных прокладок.

Расстояние от торцов подвижных фрикционных пластин до плоскости основания нажимного конуса составляет 9…13% от полного рабочего хода.

Сравнение предлагаемого технического решения с прототипом позволило установить наличие отличительных от него признаков, следовательно, данное техническое решение соответствует критерию «новизна».

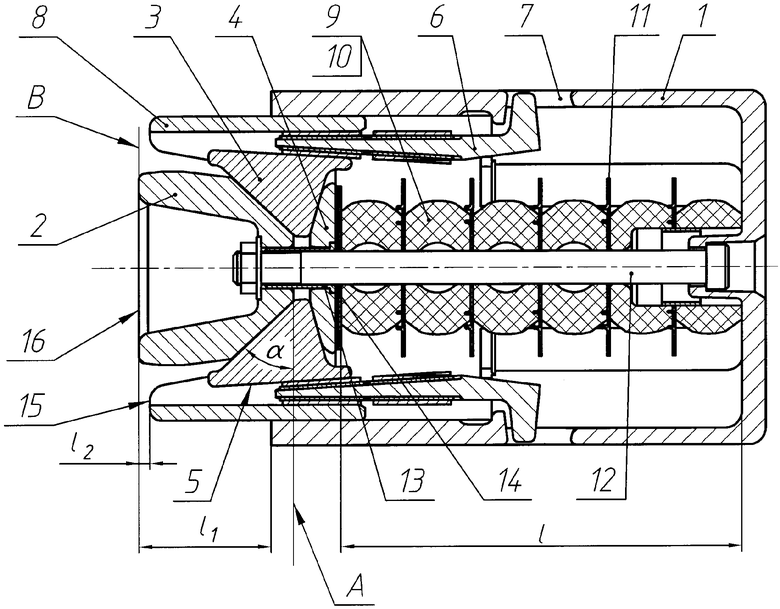

Сущность изобретения поясняется чертежом, где изображен поглощающий аппарат в продольном разрезе.

Аппарат поглощающий содержит корпус 1 в виде стакана, в котором симметрично его внутренним стенкам размещен нажимной конус 2, контактирующий с клиньями 3, опирающимися на плиту опорную 4. Своими боковыми поверхностями 5 клинья 3 контактируют с неподвижными пластинами 6, зафиксированными в окнах 7 корпуса 1. Между наружными поверхностями неподвижных пластин 6 и внутренними стенками корпуса установлены подвижные фрикционные пластины 8. Под опорной плитой 4 размещено возвратно-подпорное устройство 9 в виде пакета полимерных упругих элементов 10, разделенных между собой шайбами 11. Пакет полимерных упругих элементов совместно с опорной плитой 4, нажимным конусом 2 и клиньями 3 стянут болтом 12, заведенным через центральные отверстия в корпусе, упругих элементах 10, разделительных шайбах 11 и плите опорной 4. На болте установлена центрирующая втулка 13, определяющая совместное положение нажимного конуса 2 и опорной плиты 4.

Сборка поглощающего аппарата производится с учетом обеспечения требуемой длины пакета полимерных упругих элементов 10 в поджатом состоянии, соответствующем начальной затяжке аппарата в составе автосцепного устройства. При этом суммарная длина l полимерных упругих элементов 10 в указанном состоянии без учета разделительных шайб 11 превышает полный рабочий ход l1 поглощающего аппарата не более чем в 3 раза и при неблагоприятных сбегах допусков на размеры сопрягаемых деталей обеспечивается за счет регулировочных прокладок 14 определенной толщины. Статическая силовая характеристика возвратно-подпорного устройства 9 после его многократного нагружения находится в заданном интервале.

Применительно к фрикционному поглощающему аппарату с полным рабочим ходом 120 мм и углом α=47° между поверхностью сопряжения нажимного конуса 2 с клиньями 3 и поперечной плоскостью А сечения аппарата заданный интервал статической силовой характеристики P(x) пакета полимерных упругих элементов 10 определен следующими значениями: P(0)=(25;75), P(60)=(85;135), P(90)=(160;205), P(120)=(440;470), где:

P - сила сжатия, кН;

x - перемещение, мм.

Установленные между упругими элементами 10 разделительные шайбы 11 выполнены в нескольких исполнениях по толщине и применяются в определенном количественном отношении в зависимости от сбега допусков сопрягаемых деталей, совмещая в себе функцию регулировочных прокладок 14. Расстояние l2 от торцов 15 подвижных фрикционных пластин 8 до плоскости В основания 16 нажимного конуса 2 составляет 9…13% от полного рабочего хода l1 поглощающего аппарата.

Экспериментальные исследования партии поглощающих аппаратов предлагаемой конструкции подтвердили стабильность их работы и соответствие их по показателям энергоемкости требованиям, предъявляемым к аппаратам класса Т1.

Использование предлагаемого поглощающего аппарата стабильной энергоемкости позволит уменьшить ударные воздействия на вагоны и увеличить сроки их безотказной работы до списания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поглощающий аппарат | 2017 |

|

RU2727229C2 |

| ПОГЛОЩАЮЩИЙ АППАРАТ | 2010 |

|

RU2473440C2 |

| Фрикционный поглощающий аппарат автосцепного устройства грузовых вагонов и способ его работы | 2023 |

|

RU2822346C1 |

| ФРИКЦИОННО-ПОЛИМЕРНЫЙ АМОРТИЗАТОР УДАРА | 2017 |

|

RU2674215C1 |

| ФРИКЦИОННО-ПОЛИМЕРНЫЙ АМОРТИЗАТОР УДАРА | 2013 |

|

RU2549426C2 |

| АППАРАТ ПОГЛОЩАЮЩИЙ | 2021 |

|

RU2761676C1 |

| ПОГЛОЩАЮЩИЙ ФРИКЦИОННЫЙ АППАРАТ | 2015 |

|

RU2631085C2 |

| ФРИКЦИОННО-ПОЛИМЕРНЫЙ АМОРТИЗАТОР УДАРА | 2013 |

|

RU2550110C2 |

| Фрикционный поглощающий аппарат автосцепного устройства грузовых вагонов и способ его работы | 2022 |

|

RU2789912C1 |

| Аппарат поглощающий | 2020 |

|

RU2754563C1 |

Изобретение относится к поглощающим аппаратам автосцепных устройств грузовых вагонов. В корпусе, выполненном в виде стакана, размещены нажимной конус, пара фрикционных клиньев с опорной плитой, по паре подвижных и неподвижных фрикционных пластин и возвратно-подпорное устройство в виде пакета полимерных упругих элементов, разделенных между собой шайбами, расположенного совместно с опорной плитой и клиньями между нажимным конусом и днищем корпуса и стянутого болтом через имеющиеся в них отверстия. Суммарная длина полимерных упругих элементов в состоянии, соответствующем начальной затяжке аппарата в составе автосцепного устройства, без учета разделительных шайб, превышает полный рабочий ход аппарата не более чем в 3 раза и при неблагоприятных сбегах допусков сопрягаемых деталей обеспечивается за счет регулировочных прокладок определенной толщины, при этом статическая силовая характеристика подпорного блока после его многократного нагружения находится в заданном интервале. Достигается стабильность величины энергоемкости поглощающего аппарата, уменьшение ударных воздействий на вагоны и увеличение сроков их безотказной работы. 2 з.п. ф-лы, 1 ил.

1. Поглощающий аппарат, содержащий корпус в виде стакана, в котором симметрично его внутренним стенкам размещены нажимной конус, пара фрикционных клиньев с опорной плитой, по паре подвижных и неподвижных фрикционных пластин, а также возвратно-подпорное устройство в виде пакета полимерных упругих элементов, разделенных между собой шайбами, расположенного совместно с опорной плитой и клиньями между нажимным конусом и днищем корпуса и стянутого болтом через имеющиеся в них центральные отверстия, отличающийся тем, что суммарная длина полимерных упругих элементов в состоянии, соответствующем начальной затяжке аппарата в составе автосцепного устройства, без учета разделительных шайб, превышает полный рабочий ход аппарата не более чем в 3 раза и при неблагоприятных сбегах допусков на размеры сопрягаемых деталей обеспечивается за счет регулировочных прокладок определенной толщины, при этом статическая силовая характеристика указанного пакета после его многократного нагружения находится в заданном интервале.

2. Поглощающий аппарат по п.1, отличающийся тем, что установленные между упругими элементами разделительные шайбы выполнены в нескольких исполнениях по толщине и применяются в определенном количественном отношении в зависимости от фактического сбега допусков на размеры сопрягаемых деталей, совмещая в себе функцию регулировочных прокладок.

3. Поглощающий аппарат по п.1, отличающийся тем, что расстояние от торцов подвижных фрикционных пластин до плоскости основания нажимного конуса составляет 9…13% от величины полного рабочего хода.

| ПОГЛОЩАЮЩИЙ АППАРАТ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА, ИМЕЮЩИЙ БОЛЬШОЙ РАБОЧИЙ ХОД | 2001 |

|

RU2225306C2 |

| ПОГЛОЩАЮЩИЙ АППАРАТ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1998 |

|

RU2173273C2 |

| ПОГЛОЩАЮЩИЙ АППАРАТ ДЛЯ ЖЕЛЕЗНОДОРОЖНЫХ АВТОМАТИЧЕСКИХ СЦЕПОК | 1997 |

|

RU2145558C1 |

| СПОСОБ ДОВЕРЕННОГО ХРАНЕНИЯ НА СМАРТ-КАРТЕ СПИСКА ОТОЗВАННЫХ СЕРТИФИКАТОВ (CRL) | 2019 |

|

RU2720320C1 |

| US 20020108920 A1, 15.08.2002 | |||

| AU 3853093 A, 28.07.1994. | |||

Авторы

Даты

2010-01-27—Публикация

2007-11-13—Подача