Изобретение относится к способам насыщения жидкости газом в аппаратах с перемешивающими устройствами, используемых в массообменных газожидкостных аппаратах, биореакторах, химических реакторах, флотаторах в микробиологической, пищевой, химической, нефтехимической и других отраслях промышленности.

Известен способ насыщения газа жидкостью реализуемый в аппаратах с самовсасывающей мешалкой. Способ заключается в том, что при вращении мешалки в объеме жидкости образуется полость с пониженным давлением. В результате этого газ, находящийся над поверхностью жидкости, перемещается через подводящий полый вал в образованную полость с пониженным давлением. Проходя через зону вращения мешалки газ, перемешивается с жидкостью с образованием газожидкостной смеси в рабочем объеме аппарата, что обеспечивает насыщение жидкости газом. (Авторское свидетельство СССР У 610554, кл. B01F 13/02, 1976. (54)(57) АППАРАТ С САМОВСАСЫВАЮЩЕЙ МЕШАЛКОЙ. Лосик Виктор Иванович, Невелич Виталий Владимирович, Яковлева Анна Трофимовна, Антонов Владимир Николаевич, Бобоедов Виктор Иванович, Андреев Владимир Федорович. Заявл. 21.06.1976, опубл. 15.06.1978).

Недостатком указанного способа является низкая производительность по газу, высокие энергозатраты.

Низкая производительность по газу вызвана тем, что расход диспергируемого в жидкость газа зависит от величины вакуума в полости с пониженным давлением, образованной в жидкости. При этом величина вакуума зависит от глубины погружения мешалки, а также от температуры жидкости с увеличением, которых перепад давления, обеспечивающий внедрение газа снижается, следовательно, количество газа, подводимого в жидкость, уменьшается.

Высокие энергозатраты обусловлены большим диаметром мешалки, который необходим для создания полости с пониженным давлением.

Наиболее близким по своей сущности является способ перемешивания газа в закрытом реакторе. При его осуществлении, газ размещенный над поверхностью жидкости всасывается с помощью двух и более вращающихся перемешивающих устройств расположенных по оси реактора в жидкости, заключенной в объеме реактора. При этом верхнее перемешивающее устройство формирует воронкообразный вихрь с образованием газовой полости и тем самым обеспечивает перемещение газа с поверхности жидкости, размещенной в объеме реактора, в центральную часть аппарата, а нижняя мешалка с вертикально установленными лопатками перемешивает газ в жидкости и обеспечивает его дробление. (Патент ЕА200300175 А1. Перемешивающий аппарат и способ перемешивания газа в закрытом реакторе Авторы: Стиг-Эрик Хультхольм, Микко Юсела, Лаумо Лилья, Брор Нюман, патентообладатель: Оутокумпу Ойй, заявл. 19.07.2001, опубл. 30.10.2003).

Недостатками указанного способа являются высокие энергозатраты, низкая межфазная поверхность, низкая производительность по газу.

Осуществление указанного способа требует больших энергозатрат на перемешивание, так как установка имеет две и более мешалок на валу. Каждая дополнительно установленная мешалка увеличивает суммарную мощность примерно на 60%.

Низкая межфазная поверхность обусловлена тем, что газ не равномерно распределяется в объеме жидкости реактора и имеет большие газовые пузыри.

Небольшая производительность по газу обусловлена тем, что подвод газа осуществляется верхней мешалкой только с зеркала жидкости.

Изобретение решает задачу снижения энергозатрат и увеличения интенсивности массоотдачи или величины коэффициента массоотдачи диспергируемого газа в жидкость, за счет создания условий, а именно локальных зон с пониженным давлением для образования газожидкостной среды в жидкости за перемещающимися лопатками мешалки по всей их длине, которая может быть выполнена на всю высоту столба жидкости в аппарате. А также обеспечения давления в газовой полости равного давлению газа над поверхностью жидкости в аппарате, что позволяет увеличить расход газа внедряемого в жидкость, следовательно, и интенсивность массоотдачи, за счет создания наибольшего перепада давления между давлением в локальных зонах и давлением газа в аппарате.

Технический результат заключается в уменьшении и поддержании угловой скорости вращения жидкости по отношению к угловой скорости лопаток мешалки wl/w<0,5, а также в обеспечении отношения радиуса окружности описывающей наружным торцом лопаток R к радиусу газовой полости R1 в месте расположения лопаток - R/R1>1,1 и в обеспечении газовой полости по всей длине лопаток, поддержании давления в газовой полости равного давлению газа над жидкостью в аппарате. Это позволяет увеличить интенсивность массоотдачи и снизить энергозатраты на насыщение.

Указанный технический результат достигается тем, что в способе насыщения жидкости газом в аппарате с мешалкой, заключающемся в подводе газа с поверхности газовой полости, образованной мешалкой с установленными лопатками, во вращающуюся жидкость с образованием газожидкостной смеси, согласно изобретению, что отношение угловой скорости вращения жидкости wl в аппарате к угловой скорости лопаток w, поддерживают при wl/w<0,5, а отношение радиуса окружности описываемого наружным торцом лопаток R к радиусу газовой полости в месте расположения лопаток R1, поддерживают при R/R1>1,1. Газовую полость в жидкости поддерживают по всей длине лопаток, а давление в газовой полости поддерживают равным давлению газа над жидкостью в аппарате.

Изменение или уменьшение угловой скоростью вращения жидкости wl в аппарате по отношению угловой скоростью лопаток w и поддержание их отношения wl/w<0,5 позволяет обеспечить локальные зоны с пониженным давлением в жидкости непосредственно за движущимися лопатками, достаточным для обеспечения перепада давления необходимого для перемещения газа из газовой полости в эти локальные зоны. Локальные зоны образуются в жидкости за движущимися лопатками по всей ее длине, которые могут быть выполнены на всю высоту столба жидкости в аппарате. Это позволяет увеличить газосодержание и, следовательно, межфазную поверхность контакта. Газожидкостная смесь образуется по всей длине лопаток, причем расход поступающего газа не зависит от величины вакуума в газовой полости, как это происходит в способе принятом за аналог и не зависит от расхода газа, который поступает с зеркала жидкости во вращающую воронку как в способе, взятом за прототип.

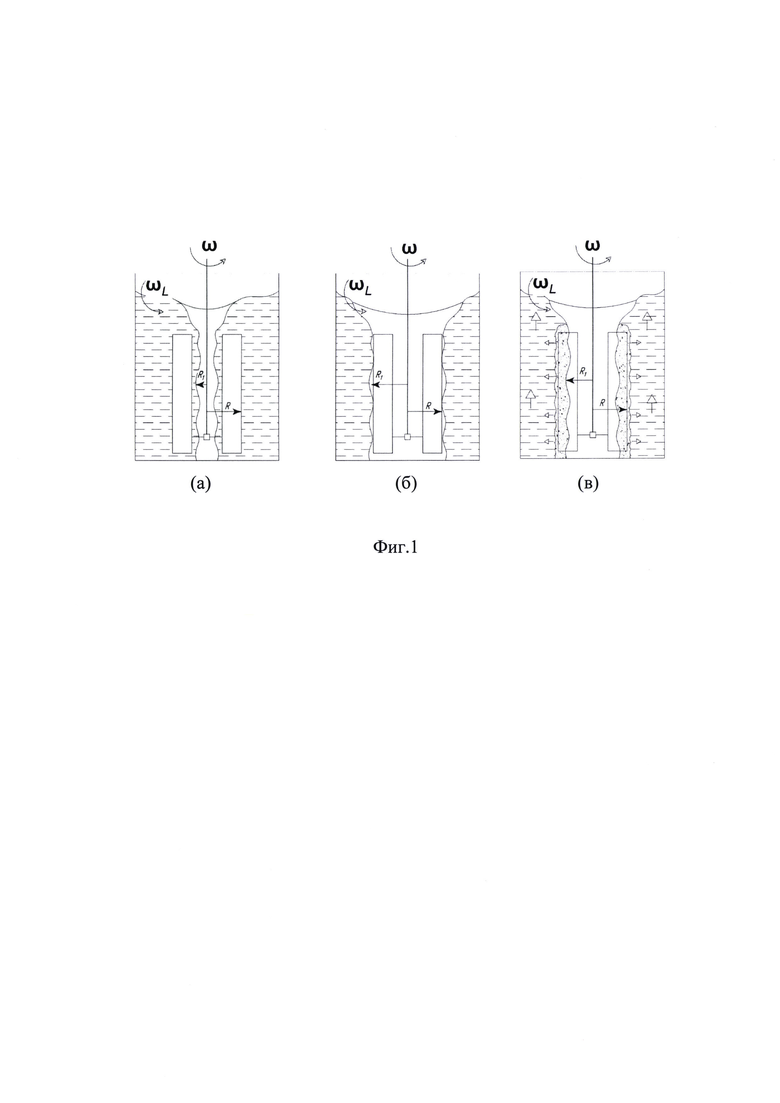

Лопатки, установленные на механическом устройстве или мешалке, перемещаясь с угловой скоростью w, вызывают вращение жидкости в рабочем объеме аппарата с угловой скоростью w1. Возникающая при этом сила инерции выдавливает жидкость на стенку аппарата и образует газовую полость в виде воронки, цилиндра или профилированной полости, фиг. 1а, сообщенную с газовой полостью, размещенной над поверхностью жидкости в аппарате. При этом угловая скорость вращения жидкости за счет силы вязкого трения и проскальзывания ее слоев имеет меньшую величину в сравнении с угловой скоростью лопаток.

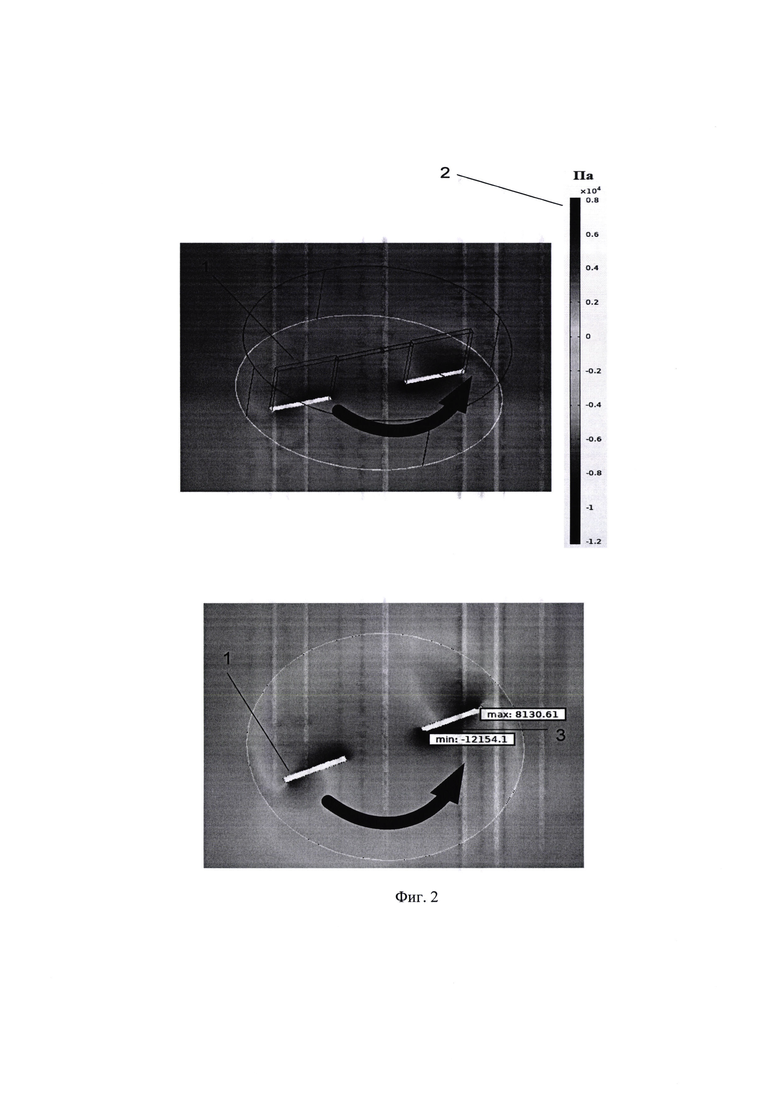

В случае, когда угловая скорость вращающейся жидкости, отнесенная к угловой скорости лопаток, достигает величины wl/w<0,5, как установлено экспериментально, происходит образование газожидкостной среды за лопатками, фиг. 1в, за счет внедрения газа из газовой полости в жидкость за движущимися лопатками. В этом случае, как установлено численным моделированием в программном обеспечении Cortisol Multiphysics, фиг. 2, за лопатками в жидкости образуются локальные зоны с пониженным давлением, вызванные нарушением сплошности потока, то есть лопатки опережают жидкость. В эти зоны устремляется газ под действием перепада давления, между давлением в локальных зонах и давлением в газовой полости, вследствие чего образуется газожидкостная смесь за лопатками.

В случае, когда концы лопаток не утоплены во вращающемся слое жидкости или частично утоплены, фиг. 1б, то есть при R/R1<1,1, создание интенсивного диспергирования газа в жидкость не происходит.

Равномерное распределение пузырьков газа в жидкости, следовательно, развитая межфазная поверхность обеспечивается за счет наличия локальных зон с пониженным давлением в жидкости за вращающимися лопатками, которые распределены по всей их длине лопаток, куда поступает газ из газовой полости образуя газожидкостную смесь. В способе принятом за прототип газожидкостная смесь образуется за счет дробления газа из газовой полости, введенного в жидкость верхней мешалкой, что не эффективно.

При отношении угловых скоростей wl/w>0,5 газожидкостная смесь не образуется в жидкости за лопатками по причине, высокой скорости вращения жидкости в сравнении со скоростью лопатки и отсутствия по этой причине локальных зон с пониженным давлением, достаточным для прохождения газа из газовой полости в эти локальные зоны. Согласно результатам численного моделирования, с увеличением угловой скорости вращающейся жидкости в аппарате происходит уменьшение величины вакуума в жидкости за лопаткой.

Изменение угловой скорости вращающейся жидкости, а также изменение размеров газовой полости обеспечивается путем торможения вращающегося слоя жидкости, например установкой необходимого количества ребер, как на стенке аппарата, так и в жидкости, а также их размещения, на определенной высоте столба жидкости в аппарате. Или путем изменения размеров ребер и их профиля. Либо путем ввода тангенциально направленного потока жидкости навстречу вращающемуся слою жидкости в аппарате, через штуцер установленный на корпусе аппарата.

Поддержание отношения радиуса окружности описывающей наружным торцом лопатки R к радиусу газовой полости в месте расположения лопаток R/R1>1,1 может осуществляться путем перемещения жидкости окружающей газовую полость в радиальном направлении за счет варьирования, различными способами и приемами указанными выше величиной нормальной силы инерции. За счет чего происходит перемещение газожидкостной смеси по ширине лопатки в радиальном направлении, и обеспечение локальных зон с пониженным давлением в жидкости за движущими лопатками, что позволяет обеспечить диспергирование газожидкостной смеси во вращающийся слой жидкости аппарата и создать высокую интенсивность массоотдачи и высокий коэффициент массоотдачи, за счет развитой межфазной поверхности.

Снижение затрат на насыщение обусловлено отсутствием второй мешалки на валу, как это практикуется в способе принятом за прототип. Кроме того диаметр мешалки может быть выполнен меньшего размера, так как не требуется создания вакуума в газовой полости по оси аппарата.

Изменение газовой полости или перемещение жидкости окружающей газовую полость в радиальном направлении обеспечивается изменением числа оборотов мешалки, варьированием скорости вращающейся жидкости, а также высотой слоя жидкости и массой жидкости в аппарате.

При выполнении отношения R/R1<1,1 жидкости не достаточно локальных зон с пониженным давлением, что не позволяет реализовать предлагаемый способ.

Варьирование угловой скоростью лопатки проводится путем изменения числа оборотов мешалки, например преобразователем частоты тока, или применением редуктора.

Поддержание газовой полости по всей длине лопатки обеспечивает наибольшее газосодержание в жидкости, следовательно, обеспечивает высокий массообмен.

Обеспечение давления в газовой полости равное давлению газа над жидкостью в аппарате позволяет создать наибольший перепад давления между давлением в локальной зоне и давлением газа над жидкостью в аппарате и тем самым позволяет повысить газосодержание и интенсивность массообмена. Например, в этом случае газовая полость полностью сообщена с полостью газа над жидкостью в аппарате.

Лопатки, установленные на мешалке могут иметь разный профиль, ширину и длину в соответствии с заданными требованиями заявляемого способа.

На фиг. 1 показана схема формирования газожидкостной среды в аппарате.

На фиг. 2 показаны результаты моделирования перепада давления в жидкости за лопатками в программном обеспечении Cortisol Multiphysics. Где 1 - Лопатка; 2 - Шкала давления; 3 - Область низкого давления за лопаткой с минимальным давлением, ниже атмосферного на величину равным 12154 Па.

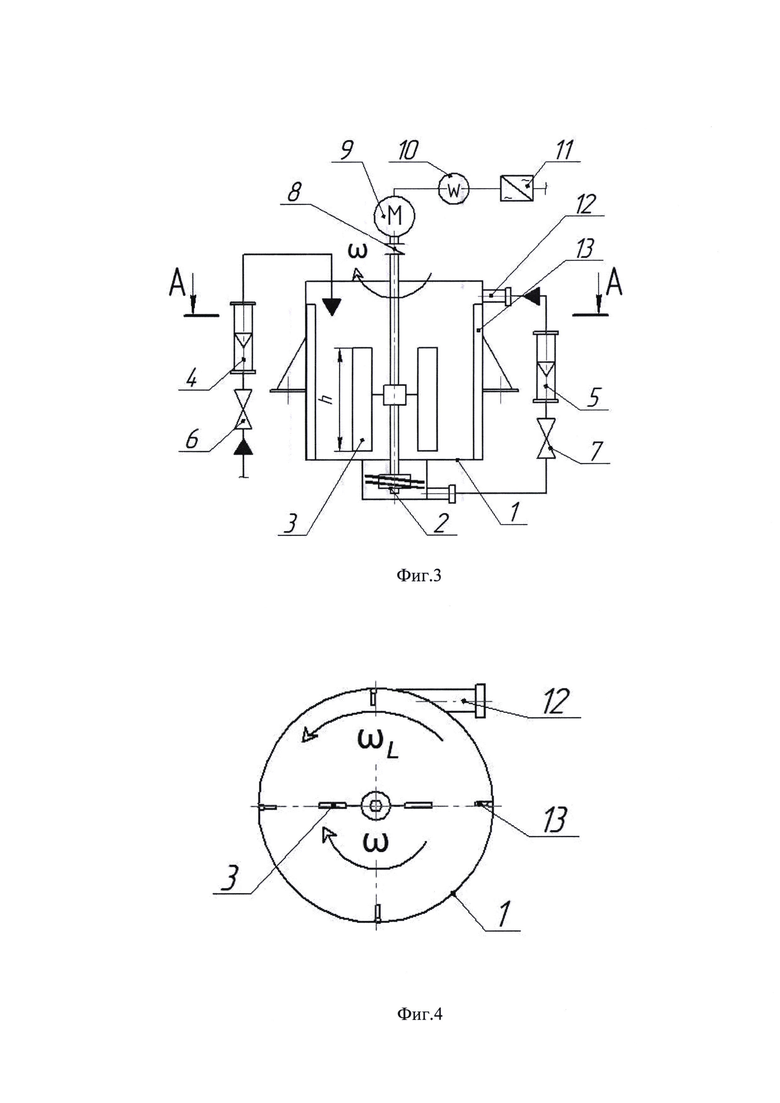

На фиг. 3 показана схема установки, на которой реализован способ.

На фиг. 4 показан разрез по сечению аппарата А-А

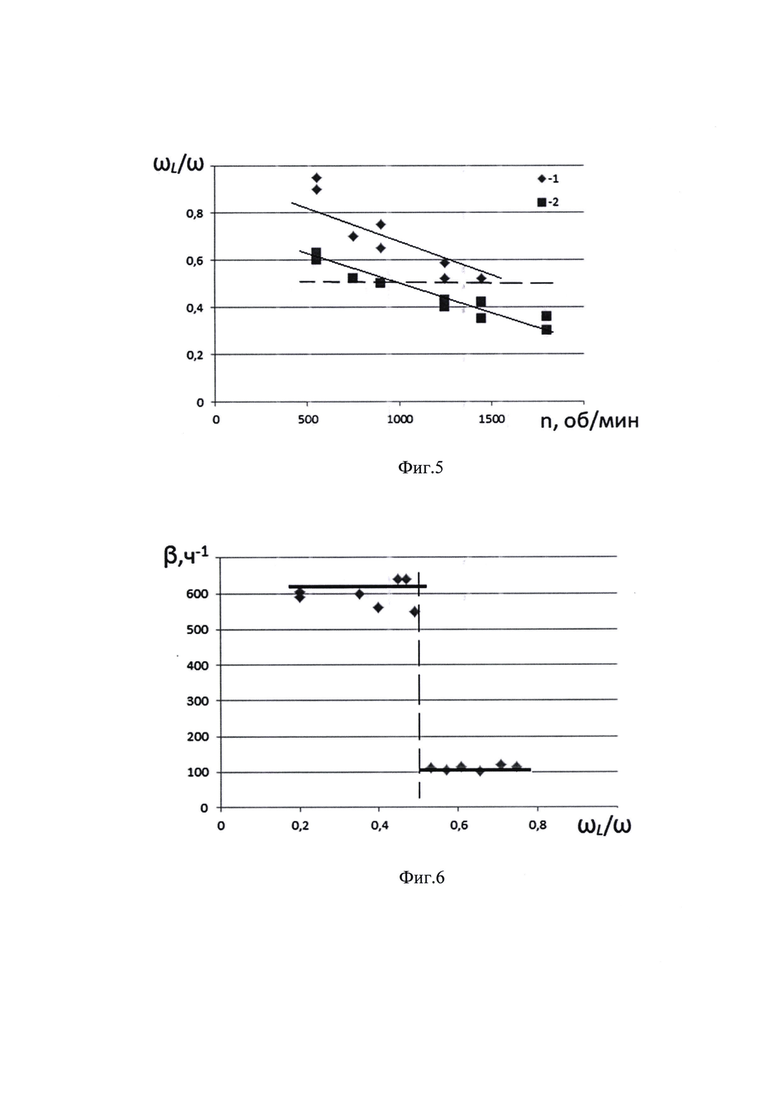

На фиг. 5 показана зависимость изменения отношения угловых скоростей wl/w от числа оборотов n лопаток. Точки 1 - ребра 13 отсутствуют на корпусе аппарата; 2- установлено ребро 13 на корпусе аппарата.

На фиг. 6 показано изменение коэффициента массоотдачи от отношения угловых скоростей.

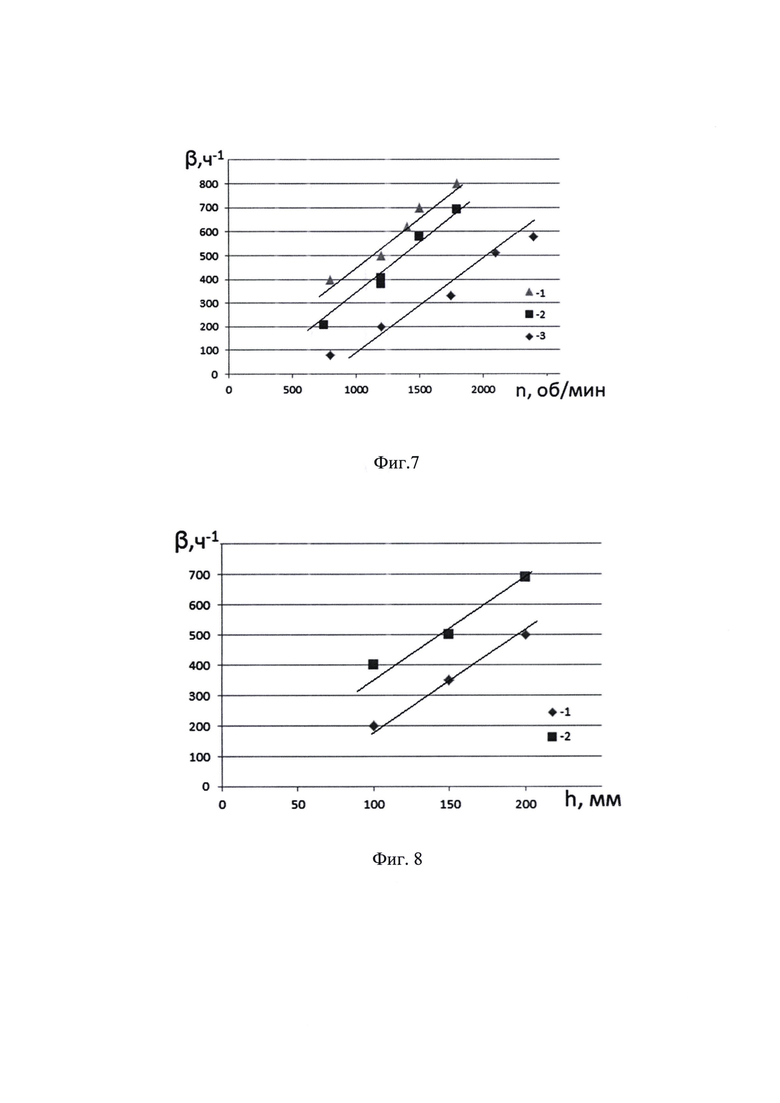

Фиг. 7 - величина коэффициента массоотдачи от числа оборотов лопатки при длине лопатки 290 мм. Экспериментальные точки (1-3): 1 - два ребра, 2 - одно ребро, 3 - одно ребро при длине лопатки 50 мм

На фиг. 8 показано изменение коэффициента массоотдачи от длины лопатки. Экспериментальные точки (1-2): 1 - при отношении высоты столба жидкости в аппарате к его диаметру H/D=1; 2-H/D=0,6.

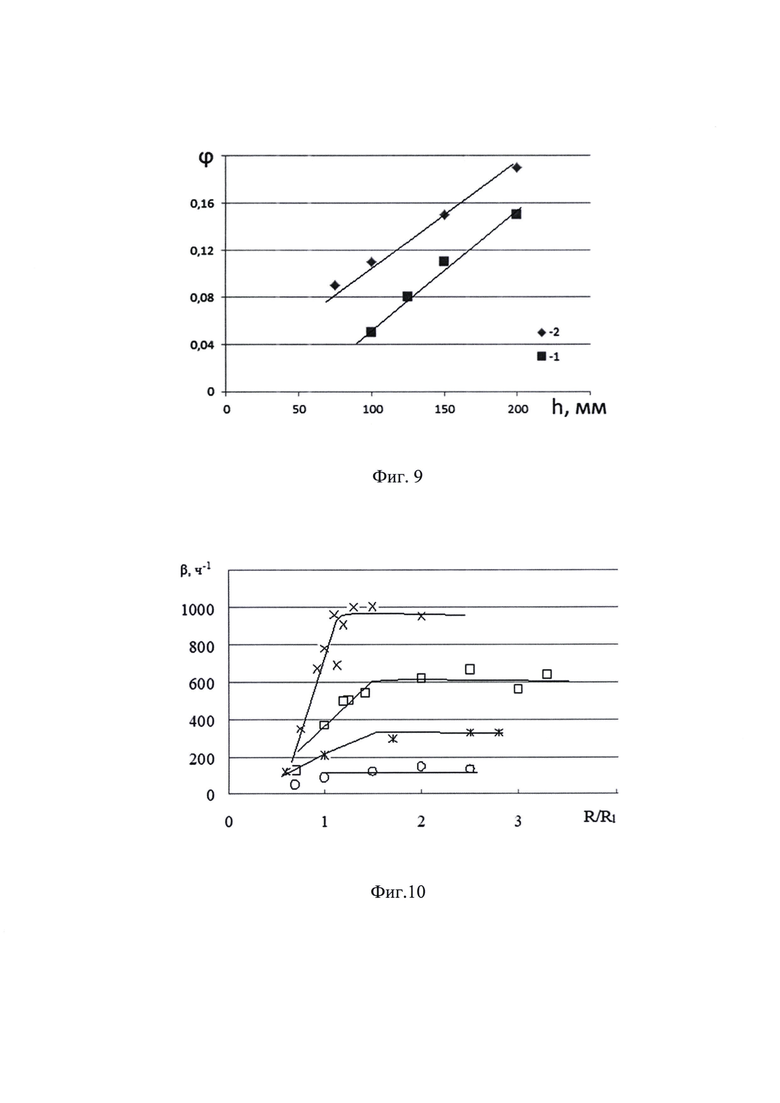

На фиг.9 показано изменение газосодержания от длины лопатки. Экспериментальные точки (1-2): 1- при отношении высоты столба жидкости в аппарате к его диаметру H/D=1,2 - H/D=0,6.

На фиг.10 показано изменение величины коэффициента массоотдачи при варьировании соотношением R/R1.

Установка, на которой апробирован способ насыщения жидкости газом, фиг. 3, состоит из корпуса аппарата 1, в котором встроен насос 2, мешалка с вертикально установленными лопатками 3, расходомеров 4 и 5, вентилей 6 и 7, муфты 8, электродвигателя переменного тока 9, ватметра 10 и преобразователя частоты тока 11. На корпусе аппарата 1 тангенциально установлен штуцер 12 для ввода потока жидкости. А также размещены ребра 13 установленные в шарнире с возможностью их перемещения по высоте аппарата.

Установка для осуществления способа насыщения жидкости газом работает следующим образом.

В корпус аппарата 1 устанавливается мешалка с лопатками 3 и колесом центробежного насоса 2. Устанавливается необходимое число ребер 13 и аппарат 1 заполняется жидкостью.

После установки требуемых параметров, корпус аппарата 1, заполняется водой с низкой концентрацией кислорода в ней. Включается электродвигатель 9 и устанавливается необходимая частота вращения мешалки с помощью преобразователя частоты 11 до появления развитой межфазной поверхности.

Газосодержание, то есть доля газа в жидкости, определяется объемным методом, то есть измеряется высота газожидкостного слоя. Концентрация кислорода в воде определяется датчиком полярографического типа путем отбора проб из реактора после проведения массообмена. Интенсивность массоотдачи определяется на основе модели идеального перемешивания.

Угловая скорость жидкости определяется при помощи ввода красителя во вращающуюся жидкость в аппарате 1, перемещение которого фиксируется видеосъемкой.

Пример 1.

На установке, представленной, на фиг. 3, были осуществлены измерения угловой скорости вращающейся жидкости в зависимости от изменения числа оборотов мешалки или угловой скорости. Характерные результаты измерения и расчета представлены на фиг. 5. Начальная высота столба жидкости поддерживалась равной 0,26 м, диаметр аппарата 0,28 м. На валу были установлены две лопатки шириной 0,025 м и длиной 0,26 м. Точки 1 на фиг. 5 получены при отсутствии ребер на стенке корпуса аппарата. Точки 2 при наличии на стенке корпуса аппарата одного ребра шириной 0,025 м.

Согласно полученным данным угловая скорость вращающейся жидкости составила меньшую величину чем угловая скорость лопатки и может изменяться в широком диапазоне значений в зависимости от условий эксперимента. Например, согласно, фиг. 5, точки 2, установка одного ребра на стенке аппарата приводит к снижению угловой скорости вращения жидкости. Пунктирная линия на фиг. 5 характеризует начало образования предлагаемого способа насыщения. Выше пунктирной линии не происходит диспергирования газа в жидкость. Ниже линии находится область, где происходит диспергирование газа в жидкость за счет внедрения газа в локальные зоны за движущейся лопаткой и внедрение полученной газожидкостной смеси в объем аппарата. Начало образования предлагаемого способа хорошо наблюдается визуально, а так же присутствует характерный звук.

Таким образом, изменение трения на стенке корпуса аппарата путем, установки ребер, например уголков, позволяет варьировать угловой скоростью вращения жидкости и тем самым позволяет поддерживать соотношение wl/w необходимое для обеспечения предлагаемого способа насыщения.

Пример 2.

Изучался массообмен на примере абсорбции кислорода из воздуха в воду в аппарате, представленном на фиг. 3. Исследования проводились при отношении R/R1>1,1, высоте столба жидкости 0,26 м, при варьировании количеством ребер на корпусе аппарата от 1 до 4 шт. и числе оборотов лопаток 1200-1800 об/мин с целью достижения определенного соотношением wl/w при изучении массообмена.

Согласно данным представленным на фиг. 6 при wl/w меньше 0,5 наблюдается резкое увеличение коэффициента массоотдачи, в рассматриваемом случае до 6 раз.

Таким образом, экспериментальные исследования показали, что при достижении отношении wl/w<0,5 происходит осуществление заявляемого способа, который наблюдается не только визуально, но и подтверждается увеличением интенсивности массообмена.

Изменение величины коэффициента массотдачи в зависимости от числа оборотов при разной длине лопаток и количества ребер показано на фиг. 7. Экспериментальные точки (1-3) при длине лопатки 290 мм: 1 - два ребра, 2 - одно ребро; 3 - одно ребро при длине лопатки 50 мм. Согласно данным интенсивный массообмен достигается в широком интервале изменения конструктивных параметров лопаток и аппарата, но при соблюдении условий проведения заявляемого способа.

Пример 3.

Проводился эксперимент по влиянию длины лопатки мешалки на величину интенсивности массоотдачи. Значения коэффициента массоотдачи представлены на фиг. 8 и газосодержания, то есть доли газа в жидкости на фиг. 9. При числе оборотов мешалки 1400 об/мин, ширине лопатки 0,027 м. Экспериментальные точки (1-2): 1- при отношении высоты столба жидкости в аппарате к его диаметру равном 1; 2 - равном 0,6.

Согласно полученным экспериментальным данным с увеличением длины лопатки растет как интенсивность массообмена, так и величина газосодержания, что подтверждает образование локальных зон с пониженным давлением по всей длине лопатки. Результаты численного моделирования также показали наличие локальных зон с пониженным давлением в жидкости по всей длине лопатки.

Пример 4.

При выполнении отношения радиуса окружности описывающей наружным торцом лопатки R к радиусу газовой полости в месте расположения лопаток R равного R/R1<1,1 диспергирования газа в жидкости не наблюдалось. Величина коэффициента массоотдачи, согласно данным представленным на фиг. 10, составила менее 100-200 ч-1 и резко возрастает при R/R1>1,1.

Пример 5.

Исследования проводились так же, как в примере 1, но при отсутствии ребер в корпусе аппарат. В этом случае изменение угловой скорости вращающейся в аппарате жидкости осуществлялось потоком жидкости перемещаемым насосом 2 через штуцер 12. Поток жидкости вращался в противоположную сторону от вращения жидкости в корпусе аппарата. Как показали исследования и в этом случае при достижении отношения wl/w<0,5 наблюдалось интенсивное диспергирование газа в жидкость, то есть обеспечивается осуществление заявляемого способа насыщения.

Использование указанного способа насыщения жидкости газом в аппарате с мешалкой обеспечивает интенсификацию процесса насыщения жидкости газом и снижение энергозатрат, что приводит к снижению текущих и капитальных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контактное устройство для тепломассообменных аппаратов | 2019 |

|

RU2725931C1 |

| СПОСОБ ОТКАЧКИ ПЛАСТОВОЙ ЖИДКОСТИ ИЗ СКВАЖИН И ПОГРУЖНАЯ НАСОСНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2310771C1 |

| Аппарат для непрерывного осуществления биохимических процессов в газожидкостных потоках | 2024 |

|

RU2832056C1 |

| УСТАНОВКА ГИДРОДИНАМИЧЕСКОЙ ОБРАБОТКИ ВОДЫ | 2015 |

|

RU2611500C1 |

| ГАЗОВЫЙ СЕПАРАТОР | 1997 |

|

RU2123590C1 |

| ПОГРУЖНОЙ МНОГОСТУПЕНЧАТЫЙ НАСОС | 2009 |

|

RU2387881C1 |

| Турбинная мешалка | 1991 |

|

SU1813538A1 |

| Глубинное устройство для определения состава газожидкостного потока | 1987 |

|

SU1511377A1 |

| УСТРОЙСТВО ДЛЯ ЗАПРАВКИ ЖИДКИМ ТЕПЛОНОСИТЕЛЕМ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2006 |

|

RU2317925C1 |

| СПОСОБ ПРОВЕДЕНИЯ ГАЗОЖИДКОСТНЫХ РЕАКЦИЙ В РЕАКТОРЕ С МОНОЛИТНЫМ КАТАЛИЗАТОРОМ | 2008 |

|

RU2393005C1 |

Изобретение относится к способам насыщения жидкости газом в аппаратах с перемешивающими устройствами, используемых в массообменных газожидкостных аппаратах, биореакторах, химических реакторах, флотаторах, например, в микробиологической, пищевой, химической и нефтехимической отраслях промышленности. Способ насыщения жидкости газом в аппарате с мешалкой включает подвод газа с поверхности газовой полости, образованной мешалкой с установленными лопатками, во вращающуюся жидкость с образованием газожидкостной смеси. Отношение угловой скорости вращения жидкости wl в аппарате к угловой скорости лопаток w поддерживают при wl/w<0,5. Отношение радиуса окружности, описываемого наружным торцом лопаток, R к радиусу газовой полости в месте расположения лопаток R1 поддерживают при R/R1>1,1. Техническим результатом способа является увеличение интенсивности массоотдачи и снижение энергозатрат на насыщение жидкости газом. 2 з.п. ф-лы, 10 ил., 5 пр.

1. Способ насыщения жидкости газом в аппарате с мешалкой, заключающийся в подводе газа с поверхности газовой полости, образованной мешалкой с установленными лопатками, во вращающуюся жидкость с образованием газожидкостной смеси, отличающийся тем, что отношение угловой скорости вращения жидкости wl в аппарате к угловой скорости лопаток w поддерживают при wl/w<0,5, а отношение радиуса окружности, описываемого наружным торцом лопаток, R к радиусу газовой полости в месте расположения лопаток R1 поддерживают при R/R1>1,1.

2. Способ насыщения жидкости газом в аппарате с мешалкой по п. 1, отличающийся тем, что давление в газовой полости поддерживают равным давлению газа над жидкостью в аппарате.

3. Способ насыщения жидкости газом в аппарате с мешалкой по п. 1, отличающийся тем, что газовая полость обеспечивается по всей длине лопаток.

| EA 200300175 A1, 26.06.2003 | |||

| Устройство для диспергирования газа в подвижную жидкость или суспензию,преимущественно во флотационном аппарате | 1974 |

|

SU1072793A3 |

| УСТРОЙСТВО ДЛЯ АЭРАЦИИ ЖИДКОСТИ | 1999 |

|

RU2189365C2 |

| EP 1984104 B1, 11.07.2012 | |||

| СИСТЕМА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ ДОПОЛНИТЕЛЬНОЙ УСЛУГИ ИЗВЕЩЕНИЯ О НАЧИСЛЕНИИ ПЛАТЫ | 2007 |

|

RU2417536C2 |

Авторы

Даты

2023-02-14—Публикация

2022-04-05—Подача