Изобретение относится к области неразрушающих методов контроля подшипников и подшипниковых узлов.

Известны способы диагностики подшипников, основанные на анализе акустических шумов и вибраций, возникающих в процессе их вращения (см. Шубов И.Г. Шум и вибрация электрических машин. 2-е изд., перераб. и доп. - Л.: Энергоатомиздат, 1986, 208 с). Суть данных технических решений заключается в идентификации дефектов и износа подшипников по косвенным признакам, выявляемым на основе анализа амплитудно-частотного спектра акустических шумов и вибраций.

Основным недостатком при этом является то, что на результаты подобного анализа могут оказывать существенное влияние шумы и вибрации от других элементов механизма, связанных акустически с диагностируемым подшипником. Кроме этого, данные способы не позволяет оценить правильность сборки подшипникового узла. Критериями правильности сборки являются допустимые значения перекосов при установке подшипника и усилия его поджатия.

Известен способ ультразвукового контроля вращающихся деталей, заключающийся в том, что возбуждаемое ультразвуковое колебание проходит через контролируемую вращающуюся деталь (ротор) и принимается на выходе из этой детали (на статоре), при этом о наличии или отсутствии дефектов судят по изменениям параметров ультразвуковых колебаний (см. патент РФ №2085935, 31.01.1995 г., МПК G01N 29/04).

Недостатком данного способа является то, что они позволяют выявить дефекты только в виде несплошностей (трещин) и определить наличие или отсутствие зазора в подшипнике, но при этом оценить качество сборки не представляется возможным.

Наиболее близким по технической сути (прототипом) к предлагаемому изобретению является способ ультразвукового контроля вращающихся подшипников качения путем возбуждения ультразвуковых колебаний излучателем, размещаемым на валу, на котором устанавливается внутреннее кольцо подшипника, приема ультразвуковых сигналов датчиком - приемником, устанавливаемым на внешнем кольце подшипника, и анализа их распространения в изделии в зависимости от наличия или отсутствия дефектов (см. патент РФ №2213336, 25.06.2001 г., МПК G01M 13/04, G01N 29/00).

Недостатком данного способа является то, что он не позволяет оценивать уровень поджатия подшипника (когда зазоров нет) и перекосы подшипника при установке в корпус.

Задачей предлагаемого изобретения является создание способа контроля качества сборки подшипникового узла, при котором техническим результатом будет являться определение правильности сборки подшипникового узла по критериям допустимых значений перекосов при установке подшипника и усилия его поджатия.

Этот технический результат в способе контроля качества сборки подшипникового узла, заключающемся в регистрации собственных частот элементов подшипников акустико-эмиссионной системой, достигается тем, что измерения осуществляют при отсутствии вращения подшипника, при этом источником акустико-эмиссионных сигналов будут являться колебания шариков подшипника, которые возбуждаются пропусканием ультразвуковой волны через контролируемый подшипник, источник ультразвуковых колебаний размещают на валу ротора со стороны внутреннего кольца подшипника, датчики акустико-эмиссионной системы размещают со стороны внешнего кольца подшипника на маховике ротора, качество сборки подшипникового узла оценивают по критериям поджатия подшипника и его перекоса, величину поджатия определяют по значениям частоты собственных колебаний шариков, величину перекоса определяют по разности данных частот.

Актуальность данной задачи обусловлена особенностями функционирования автономных устройств, например, силовых гироскопических систем космических аппаратов к которым предъявляются высокие требования к их ресурсу (требуемое значение ресурса может составлять 5-ть лет). Автономность функционирования не позволяет проводить техническое обслуживание данного устройства, одними из наиболее нагруженных элементов которого, являются подшипники качения. Поскольку функционирование подшипников качения зависит от правильности их сборки, то для обеспечения требуемого ресурса в условиях автономного функционирования роторов силовых гироскопических систем, при их изготовлении применяется технология ресурсной сборки подшипникового узла, что подразумевает одноразовую сборку (без возможности регулировки) на весь ресурс устройства.

Критерием правильности данной сборки является обеспечение требуемого контактного взаимодействия элементов подшипника как трибологической системы. При этом основными контролируемыми параметрами при этом являются усилие, которое подшипник воспринимает после сборки ротора, а также перекосы подшипника (параметры упругого деформирования в системе шарик - кольцо подшипника). Учитывая конструкцию ротора, технологию его сборки, определить прямыми измерениями данные параметры не представляется возможным. Используются косвенные методы контроля. Сегодня правильность такой сборки определяется по сбегу ротора, однако практика показывает, что данный критерий не обеспечивает достаточную чувствительность этого метода.

Для достижения заявленного технического результата изобретения предлагается способ контроля качества сборки подшипникового узла, суть которого заключается в регистрации собственных частот элементов подшипников акустико-эмиссионной системой. Зная значения собственных частот и их зависимость от параметров контактного взаимодействия элементов подшипника как трибологической системы, косвенно определяются значения этих параметров. Отличие предлагаемого способа от прототипа заключается в том, что для повышения чувствительности контроль акустико-эмиссионной системой собственных частот колебаний элементов подшипника осуществляется в условиях, когда подшипник не вращается, при этом источником акустико-эмиссионных сигналов будут являться колебания шариков подшипника. Данные колебания возбуждаются пропусканием ультразвуковой волны через контролируемый подшипник. Источник ультразвуковых колебаний размещается на валу ротора, со стороны внутреннего кольца подшипника, а датчики акустико-эмиссионной системы со стороны внешнего кольца подшипника - на маховике ротора.

Установлено, что собственная частота колебания шарика подшипника, упруго зажатого между кольцами подшипника пропорциональна значению этого поджатия в степени 0,5. Таким образом, регистрируя значение собственной частоты колебания шарика подшипника можно судить о значении усилия, действующего на подшипник. При наличии перекосов, усилия, действующие на шарики подшипника, будут разные. В этом случае колебания шариков будут осуществляться с разной собственной частотой, что будет регистрироваться акустико-эмиссионной системой. При отсутствии перекосов, разницы между наблюдаемыми частотами при регистрации акустико-эмиссионных сигналов от колебания шариков наблюдаться не будет.

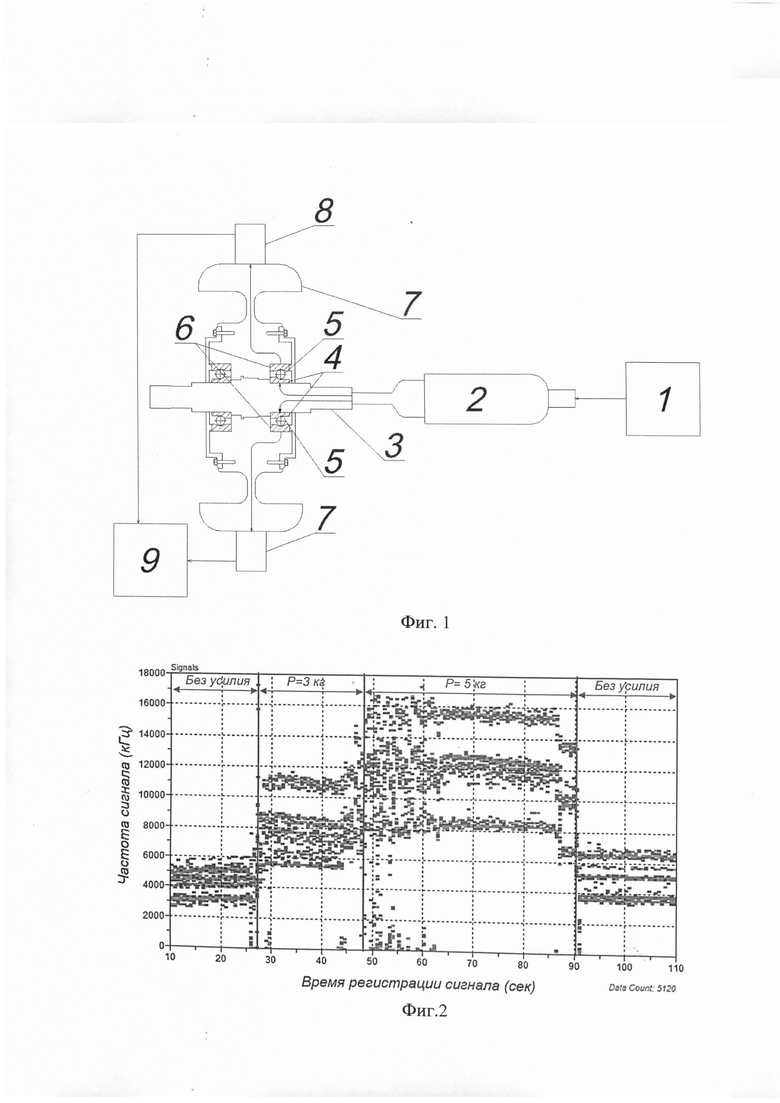

На фигуре 1 приведена схема устройства для осуществления предлагаемого способа. Устройство для реализации способа содержит генератор ультразвуковых волн 1, излучатель ультразвуковых волн 2, вал 3, внутреннее кольцо шарикоподшипника 4, наружное кольцо шарикоподшипника 5, шарик шарикоподшипника 6, маховик ротора 7, преобразователь акустической эмиссии 8, акустико-эмиссионная система 9.

Способ осуществляется следующим образом.

Излучатель ультразвуковых колебаний 2, установленный на валу 1, вырабатывает ультразвуковые импульсы, которые, проходя через вал 1, воздействуют на подшипник, состоящий из внутреннего кольца 4, шарика 6 и наружного кольца 5. В результате данного воздействия возникают упругие колебания в шарикоподшипнике, сопровождаемые акустико-эмиссионными сигналами, которые, проходя через маховик ротора 7, принимаются преобразователями акустической эмиссии 8, связанными с акустико-эмиссионной системой 9. В зависимости от силы поджатия подшипника, собственная частота колебаний изменяется, следствием чего является изменение параметров регистрируемых акустических сигналов.

Предлагаемый способ заключается в последовательном выполнении следующих операций:

1. Сборка контролируемого подшипникового узла.

2. Размещение источника ультразвуковых колебаний на валу ротора, со стороны внутреннего кольца подшипника контролируемого подшипникового узла.

3. Размещение датчиков акустической эмиссии на элементе контролируемой конструкции со стороны внешнего кольца подшипника (в случае силового гироскопа - на маховике ротора).

4. Возбуждение ультразвуковых колебаний для генерации колебаний шариков подшипника.

5. Регистрация параметров акустико-эмиссионных сигналов, источником которых являются колебания шариков подшипника. Условием того, что источником акустико-эмиссионных сигналов являются только колебания шариков, является то, что контроль осуществляется в стационарных условиях (подшипник не вращается).

6. Определить значения усилия нагрузки (поджатия), действующей на подшипник по значению зарегистрированной частоты акустико-эмиссионных сигналов, по заранее установленной зависимости. При необходимости усилия поджатия изменить и повторить операции 4, 5.

7. Определить значения перекоса по разности собственных частот колебания шариков, регистрируемых акустико-эмиссионной системой. При наличии данной разницы провести корректировку сборки подшипникового узла и повторить операции 4, 5.

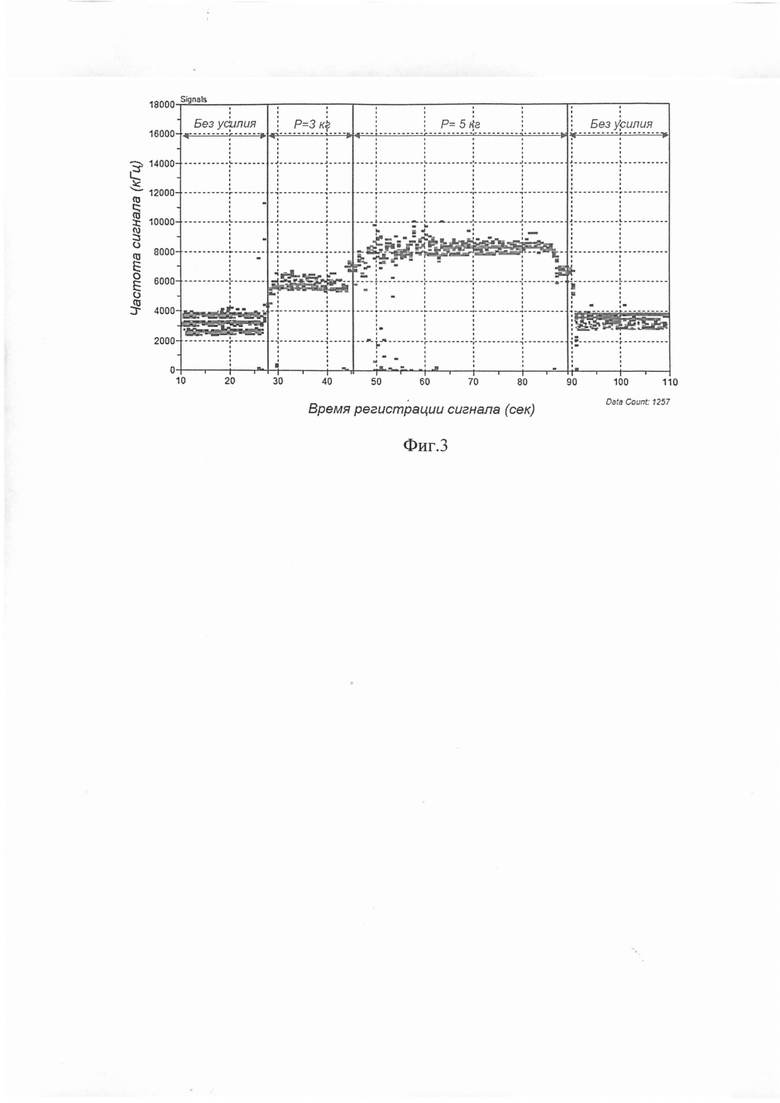

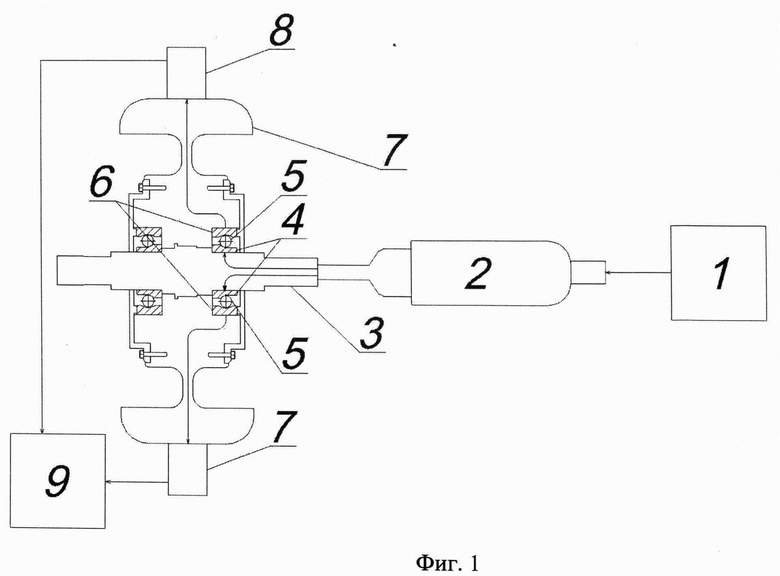

Пример результата регистрации акустико-эмиссионных сигналов при контроле правильности сборки подшипникового узла показан на фигуре 2 и 3.

Согласно представленным зависимостям видно, что частота колебания шариков зависит от усилия поджатия подшипника (фигура 2 и 3), что позволяет косвенно оценивать значение данного поджатия. Также показано, что при наличии перекоса наблюдается разница собственных частот колебаний шариков с различным поджатием (фигура 2), а при отсутствии перекоса данная разница уменьшается фигура 3, что позволяет контролировать наличие перекоса.

Таким образом, предлагаемый способ объединяет акустико-эмиссионный и ультразвуковые способы контроля, не требует вращения подшипника и позволяет осуществлять контроль правильности сборки подшипникового узла по критериям поджатия подшипника и его перекоса.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ СИСТЕМЫ "ОБРАТИМАЯ СИНХРОННАЯ МАШИНА-МАХОВИК" АГРЕГАТА БЕСПЕРЕБОЙНОГО ПИТАНИЯ | 2014 |

|

RU2568984C1 |

| Устройство диагностики технического состояния электродвигателя подвижного роботизированного комплекса | 2016 |

|

RU2635824C2 |

| Способ акустико-эмиссионного контроля конструкций | 2017 |

|

RU2676219C1 |

| Способ диагностики технического состояния энергетического оборудования | 2019 |

|

RU2730385C1 |

| Способ диагностики технического состояния пассажирского вагона | 2019 |

|

RU2757004C2 |

| Способ диагностики технического состояния экипажной части локомотива | 2019 |

|

RU2757005C2 |

| Способ акустико-эмиссионного контроля конструкций | 2019 |

|

RU2727316C1 |

| Акустико-резонансный способ неразрушающего контроля трубопроводов | 2020 |

|

RU2739144C1 |

| Приемо-преобразовательный модуль многоканального комплекса диагностики оборудовани | 2020 |

|

RU2758482C1 |

| СПОСОБ ДИАГНОСТИКИ МЕХАНИЧЕСКИХ ТРАНСМИССИЙ | 2009 |

|

RU2427815C1 |

Изобретение относится к области неразрушающих методов контроля подшипников и подшипниковых узлов и может быть использовано для контроля правильности сборки подшипникового узла. Способ заключается в регистрации собственных частот элементов подшипников акустико-эмиссионной системой, измерения осуществляют при отсутствии вращения подшипника. При этом источником акустико-эмиссионных сигналов будут являться колебания шариков подшипника, которые возбуждаются пропусканием ультразвуковой волны через контролируемый подшипник. Источник ультразвуковых колебаний размещают на валу ротора со стороны внутреннего кольца подшипника, датчики акустико-эмиссионной системы размещают со стороны внешнего кольца подшипника на маховике ротора. Качество сборки подшипникового узла оценивают по критериям поджатия подшипника и его перекоса, величину поджатия определяют по значениям частоты собственных колебаний шариков, величину перекоса определяют по разности данных частот. Технический результат заключается в возможности определения правильности сборки подшипникового узла по критериям допустимых значений перекосов при установке подшипника и усилия его поджатия. 3 ил.

Способ контроля качества сборки подшипникового узла, заключающийся в регистрации собственных частот элементов подшипников акустико-эмиссионной системой, отличающийся тем, что измерения осуществляют при отсутствии вращения подшипника, при этом источником акустико-эмиссионных сигналов будут являться колебания шариков подшипника, которые возбуждаются пропусканием ультразвуковой волны через контролируемый подшипник, источник ультразвуковых колебаний размещают на валу ротора со стороны внутреннего кольца подшипника, датчики акустико-эмиссионной системы размещают со стороны внешнего кольца подшипника на маховике ротора, качество сборки подшипникового узла оценивают по критериям поджатия подшипника и его перекоса, величину поджатия определяют по значениям частоты собственных колебаний шариков, величину перекоса определяют по разности данных частот.

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПОДШИПНИКОВ КАЧЕНИЯ | 2001 |

|

RU2213336C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ ВРАЩАЮЩИХСЯ ДЕТАЛЕЙ | 1995 |

|

RU2085935C1 |

| US 9400229 B2, 26.07.2016 | |||

| US 10674955 B2, 09.06.2020 | |||

| Способ определения дефекта ротора турбомашины | 1979 |

|

SU892257A1 |

| СЕНСОРНЫЙ ЭЛЕМЕНТ С ДАТЧИКОМ АКУСТИЧЕСКОЙ ЭМИССИИ | 2012 |

|

RU2578513C1 |

Авторы

Даты

2023-02-15—Публикация

2022-07-05—Подача