Область техники, к которой относится изобретение

Настоящее изобретение относится к системе извлечения диоксида углерода и способу извлечения диоксида углерода.

Уровень техники

Предприятие, такое как нефтеперерабатывающий завод или нефтехимический комбинат, имеет на своей территории топливосжигающее устройство. В связи с тем, что из топливосжигающего устройства выходит отходящий газ, содержащий диоксид углерода, используется оборудование для извлечения диоксида углерода из отходящего газа. Как отмечено в патентном документе D1, такое оборудование включает абсорбционную колонну, предназначенную для абсорбции абсорбирующей жидкостью диоксида углерода, присутствующего в отходящем газе, посредством приведения отходящего газа в контакт с абсорбирующей жидкостью, и регенерационную колонну для извлечения диоксида углерода из абсорбирующей жидкости путем отделения диоксида углерода от жидкого абсорбента, который содержит абсорбированный диоксид углерода.

Патентная литература

Патентный документ D1: JP2009-214089A

Сущность изобретения

Техническая проблема, решаемая изобретением

При размещении на всей территории предприятия ряда топливосжигающих устройств, каждое топливосжигающее устройство необходимо обеспечить абсорбционной колонной и регенерационной колонной. Следовательно, затраты на установку оборудования для извлечения диоксида углерода из отходящего газа увеличиваются, что создает препятствие для применения такого оборудования. Для решения этой проблемы может быть принят во внимание способ, включающий обеспечение на предприятии одной абсорбционной колонны и одной регенерационной колонны, соединение каждого топливосжигающего устройства с абсорбционной колонной посредством одного трубопровода, и совместную очистку отходящего газа, выходящего из каждого топливосжигающего устройства. Однако в зависимости от технических характеристик и размеров используемого топливосжигающего оборудования внешний диаметр соединительного трубопровода может достигать нескольких метров, и поэтому трудно осуществить монтаж такого трубопровода, что во многих случаях может обуславливать неосуществимость данного способа.

В соответствии с изложенным задача по меньшей мере одного воплощения настоящего изобретения заключается в том, чтобы обеспечить систему извлечения диоксида углерода, способную уменьшить стоимость монтажа, и обеспечить способ извлечения диоксида углерода, способный уменьшить затраты на извлечения диоксида углерода.

Решение проблемы

Для решения поставленной задачи система извлечения диоксида углерода в соответствии с настоящим изобретением содержит ряд абсорбционных колонн для абсорбции с помощью абсорбирующей жидкости диоксида углерода, присутствующего в отходящем газе, отводимом каждым из ряда используемых топливосжигающих устройств, путем приведения отходящего газа в контакт с жидким абсорбентом, и по меньшей мере одну регенерационную колонну, сообщающуюся с каждой из ряда абсорбционных колонн, предназначенную для извлечения диоксида углерода из жидкого абсорбента, обогащенного диоксидом углерода (СО2), которым является абсорбирующая жидкость, вытекающая из каждой абсорбционной колонны.

Кроме того, способ извлечения диоксида углерода в соответствии с настоящим изобретением включает стадию абсорбции абсорбирующей жидкостью диоксида углерода, содержащегося в отходящем газе, выходящем из каждого из ряда топливосжигающих устройств, путем приведения каждого отходящего газа в контакт с абсорбирующей жидкостью, и стадию извлечения диоксида углерода из жидких абсорбентов, обогащенных СО2, каждый из которых представляет собой жидкий абсорбент, абсорбировавший диоксид углерода.

Положительные эффекты

Поскольку в соответствии с системой извлечения диоксида углерода и способом извлечения диоксида углерода согласно настоящему изобретению обеспечиваются только одна регенерационная колонна или меньшее количество регенерационных колонн, чем количество абсорбционных колонн для извлечения диоксида углерода из жидкого абсорбента, обогащенного СО2, который абсорбировал диоксид углерода, присутствующий в отходящем газе, выходящем из каждого из топливосжигающих устройств, создается возможно снижения стоимости монтажа системы для извлечения диоксида углерода и затрат на извлечение диоксида углерода, по сравнению со случаем, когда существует абсорбционная колонна и регенерационная колонна для каждого из ряда топливосжигающих устройств.

Краткое описание чертежей

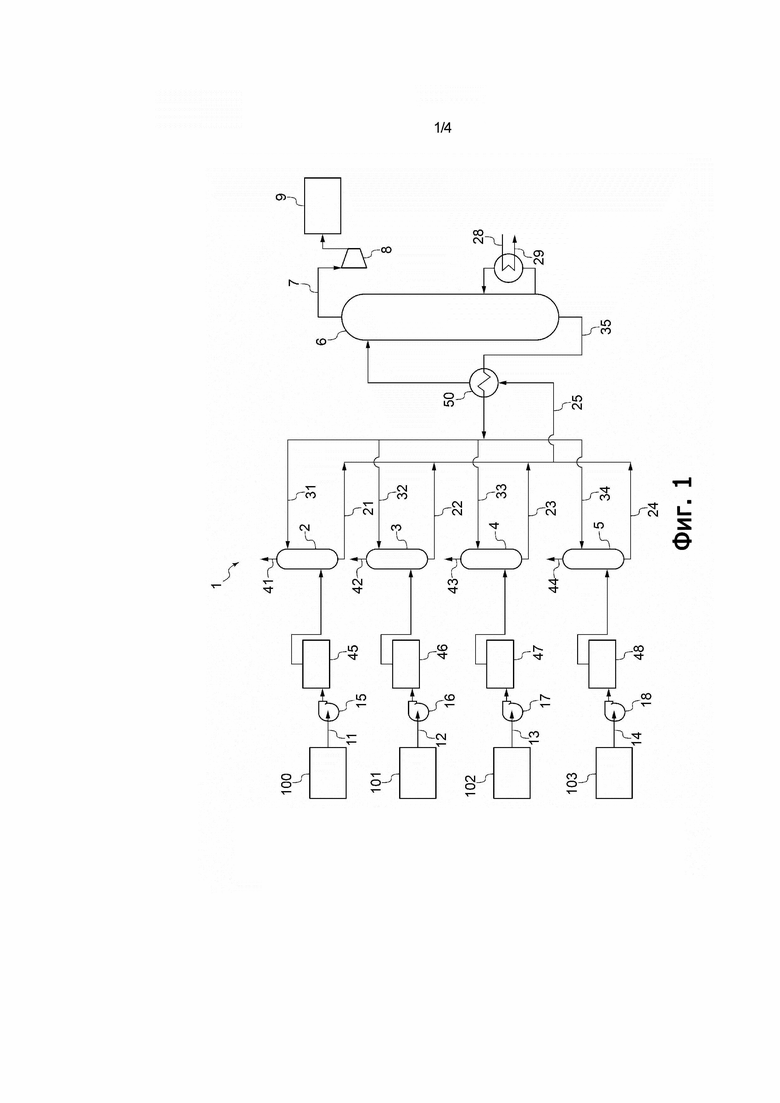

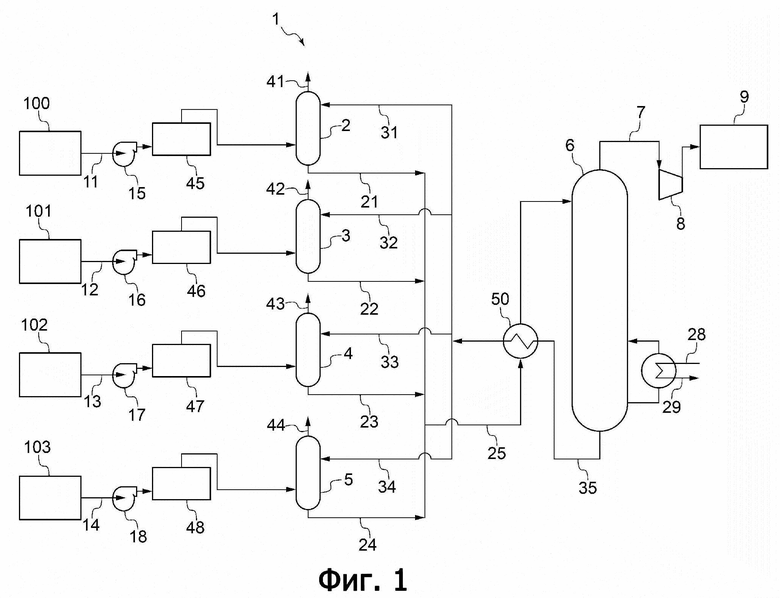

Фиг.1 - принципиальная схема системы извлечения диоксида углерода в соответствии с воплощением 1 настоящего изобретения.

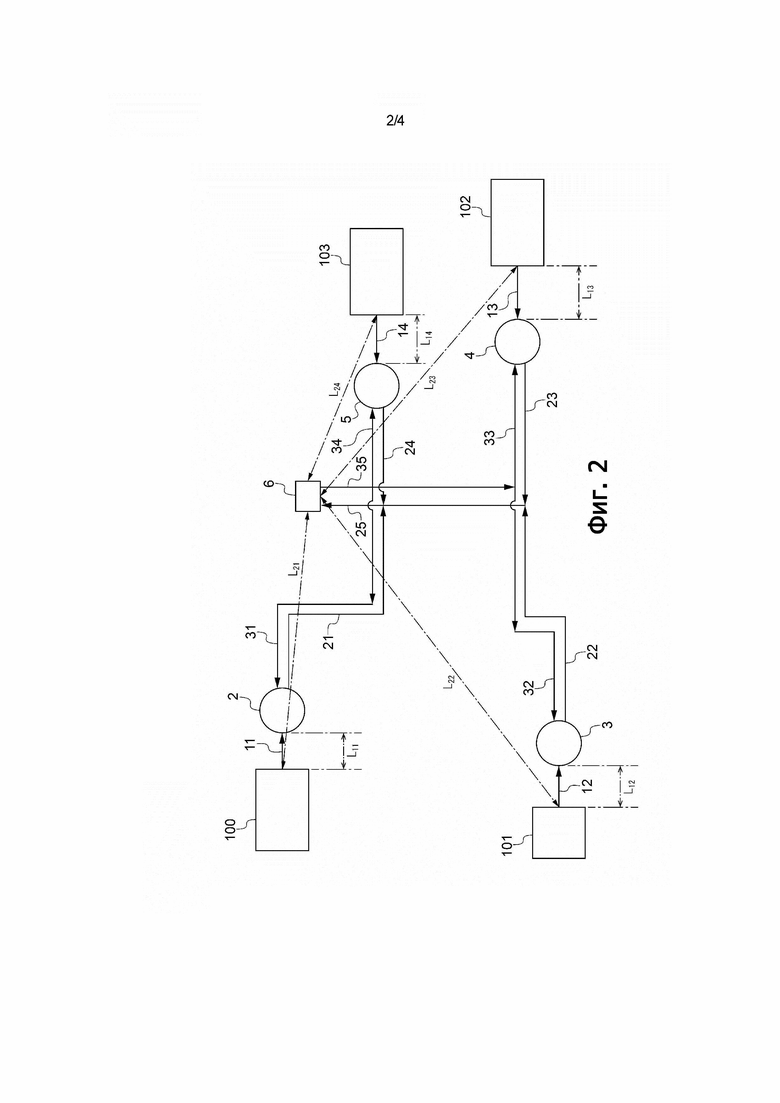

Фиг.2 - схема, иллюстрирующая расположение оборудования в системе для извлечения диоксида углерода в соответствии с воплощением 1 настоящего изобретения.

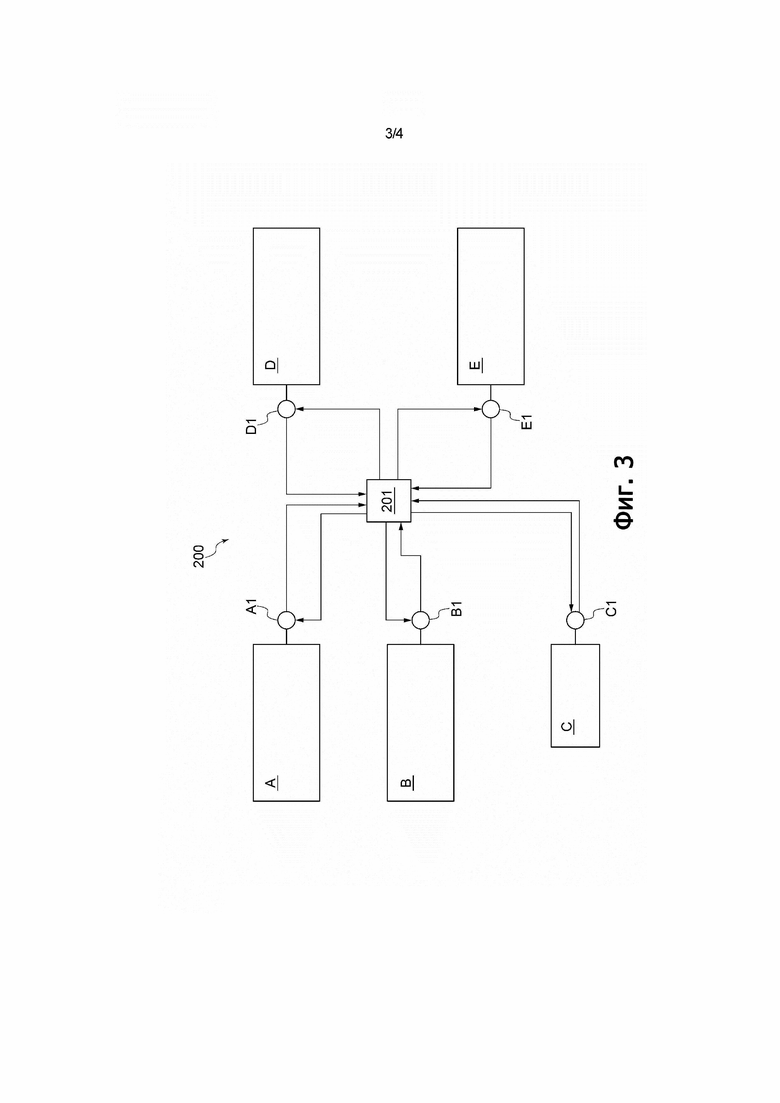

Фиг.3 - схема, иллюстрирующая расположение оборудования в соответствии с примером модификации системы извлечения диоксида углерода согласно воплощению 1 настоящего изобретения.

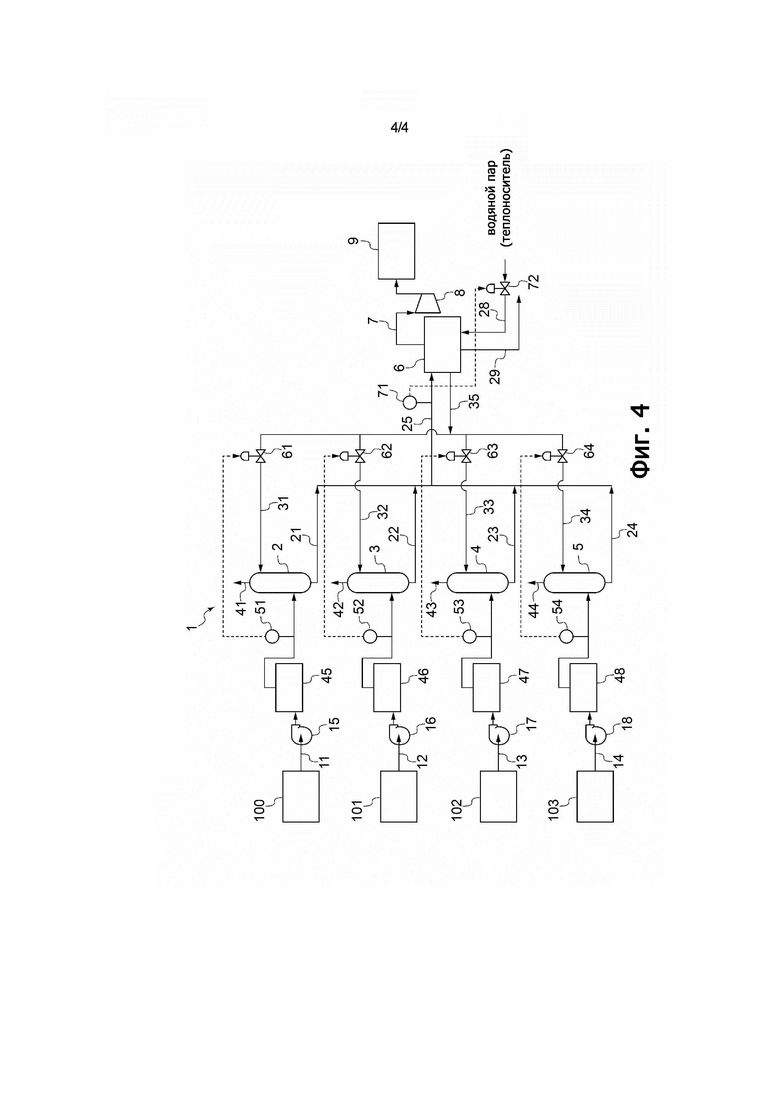

Фиг.4 - принципиальная схема системы извлечения диоксида углерода согласно воплощению 2 настоящего изобретения.

Подробное описание

Далее будут описаны система для извлечения диоксида углерода и способ извлечения диоксида углерода, соответствующие воплощениям изобретения, со ссылками на сопровождающие чертежи. При этом каждое воплощение раскрывает один аспект настоящего изобретения, не является ограничением изобретения и может быть видоизменено, по усмотрению, в пределах технического замысла настоящего изобретения.

Воплощение 1

Описание системы для извлечения диоксида углерода в соответствии с воплощением 1

Система 1 для извлечения диоксида углерода в соответствии с воплощением 1 настоящего изобретения, схематически представленная на фиг.1, содержит ряд абсорбционных колонн 2, 3, 4, 5, обеспечивающих поглощение абсорбирующей жидкостью диоксида углерода, присутствующего в отходящих газах, отводимых из ряда топливосжигающих устройств, например, из печи 100, в частности, из нагревательной печи, печи риформинга или реактора, парового котла 101, парового риформера 102 и газовой турбины 103, размещенных на территории предприятия, путем приведения отходящих газов в контакт с абсорбирующей жидкостью, и содержит одну регенерационную колонну 6, сообщающуюся с каждой из абсорбционных колонн 2, 3, 4, 5.

Печь 100, паровой котел 101, паровой риформер 102 и газовая турбина 103 соединены с абсорбционными колоннами 2, 3, 4, 5 посредством трубопроводов 11, 12, 13 14, соответственно. Трубопроводы 11, 12, 13, 14 снабжены газодувками 15, 16, 17, 18 и устройствами предварительного охлаждения 45, 46, 47, 48 соответственно. Указанные газодувки 15, 16, 17, 18 не обязательно могут быть размещены после устройств предварительного охлаждения 45, 46, 47, 48 (в соответствии со схемой на фиг.1) и могут быть расположены до упомянутых устройств.

Абсорбционные колонны 2, 3, 4, 5, соответственно, снабжены выпускными трубопроводами 21, 22, 23, 24, через которые протекают жидкие абсорбенты, обогащенные СО2, которые являются абсорбирующими жидкостями, вытекающими из абсорбционных колонн 2, 3, 4, 5 соответственно. Выпускные трубопроводы 21, 22, 23, 24 сообщаются с регенерационной колонной 6 посредством впускного трубопровода 25, служащего для объединения жидких абсорбентов, обогащенных СО2, протекающих через выпускные трубопроводы, и подачи объединенного потока абсорбирующих жидкостей в регенерационную колонну 6.

Между узловой точкой соединения впускного трубопровода 25 и точкой входа потока в регенерационную колонну 6 размещен теплообменник 50 бедного - богатого растворов, предназначенный для осуществления теплообмена (будет описан ниже) между абсорбирующей жидкостью, обогащенной СО2, протекающей по впускному трубопроводу 25, и абсорбирующей жидкостью, обедненной СО2, протекающей через отводящий трубопровод 35. Вместо использования впускного трубопровода 25 возможна конфигурация, при которой каждый жидкий абсорбент, обогащенный СО2, проходящий через соответствующий один из выпускных трубопроводов, поступает непосредственно в регенерационную колонну 6. В этом случае теплообменник бедного-богатого растворов используется для осуществления теплообмена (будет описан ниже) между соответствующими жидкими абсорбентами, обогащенными СО2, протекающими в выпускных трубопроводах 21, 22, 23, 24, и соответствующими жидкими абсорбентами, обедненными СО2, в трубопроводах 31, 32, 33, 34 подачи жидких абсорбентов, обедненных СО2.

Абсорбционные колонны 2, 3, 4, 5 снабжены трубопроводами 31, 32, 33, 34 подачи абсорбирующей жидкости, обедненной СО2, в которые поступают абсорбирующие жидкости, приводимые в контакт с отходящими газами, выходящими из топливосжигающих устройств. Каждый из трубопроводов 31, 32, 33, 34 подачи абсорбирующей жидкости, обедненной СО2, сообщается с регенерационной колонной 6 посредством отводящего трубопровода 35, предназначенного для отвода из регенерационной колонны 6 абсорбирующей жидкости, обедненной СО2, полученной в результате удаления в регенерационной колонне диоксида углерода из жидкости, обогащенной СО2, с помощью действий, которые будут описаны ниже.

Абсорбционные колонны 2, 3, 4, 5 снабжены выпускными трубопроводами 41, 42, 43, 44 для отходящих газов, обеспечивающими выпуск отходящих газов из абсорбционных колонн 2, 3, 4, 5, соответственно, после их контакта с абсорбирующими жидкостями. Регенерационная колонна 6 посредством линии 7 диоксида углерода сообщается с устройством 9, предназначенным для использования диоксида углерода, извлеченного из абсорбирующих жидкостей, обогащенных СО2. На линии 7 диоксида углерода установлен компрессор 8 для повышения давления диоксида углерода. Кроме того, регенерационная колонна 6 снабжена теплообменником (ребойлером), содержащим проточную часть (не показано), через которую проходит теплоноситель, например, водяной пар для нагревания абсорбирующих жидкостей, обогащенных СО2. Указанный теплообменник соединен с линией 28 подачи теплоносителя, служащей для подачи водяного пара, и с линией 29 отвода теплоносителя, предназначенной для отвода из теплообменника сконденсированной воды.

Функционирование системы извлечения диоксида углерода в соответствии с воплощением 1

Ниже будет описано функционирование системы извлечения диоксида углерода в соответствии с Воплощением 1 согласно настоящему изобретению. Как показано на фиг.1, отходящие газы, выходящие из печи 100, парового котла 101, парового риформера 102 и газовой турбины 103, транспортируются по трубопроводам 11, 12, 13, 14 с помощью газодувок 15, 16, 17 и 18, соответственно, охлаждаются с помощью устройств 45, 46, 47, 48 предварительного охлаждения, соответственно, и поступают в абсорбционные колонны 2, 3, 4, 5, соответственно. Отходящие газы, поступающие в абсорбционные колонны 2, 3, 4, 5, входят в контакт с жидкими абсорбентами, поступающими в абсорбционные колонны 2, 3, 4, 5 через трубопроводы 31, 32, 33, 34 подачи жидких абсорбентов, обедненных СО2, соответственно, при этом происходит поглощение жидкими абсорбентами, по меньшей мере, части диоксида углерода, содержащегося в отходящих газах. Жидкие абсорбенты, абсорбировавшие диоксид углерода, выходят из абсорбционных колонн 2, 3, 4, 5 в качестве абсорбирующих жидкостей, обогащенных СО2, и проходят через выпускные трубопроводы 21, 22, 23, 24 соответственно.

Абсорбирующие жидкости, обогащенные СО2, проходящие через выпускные трубопроводы 21, 22, 23, 24, объединяются при вхождении во впускной трубопровод 25 и затем поступают в регенерационную колонну 6. В регенерационной колонне 6 из абсорбирующих жидкостей, обогащенных СО2, выделяется диоксид углерода вследствие их нагревания водяным паром, который является теплоносителем, направляемым в теплообменник регенерационной колонны 6 через линию 28 подачи теплоносителя, после чего абсорбирующие жидкости становятся жидкими абсорбентами, обедненными СО2. Водяной пар, нагревающий абсорбирующие жидкости, обогащенные СО2, выходит из теплообменника регенерационной колонны 6 в виде сконденсированной воды через линию 29 отвода теплоносителя.

Диоксид углерода, выделившийся в регенерационной колонне 6 из жидких абсорбентов, обогащенных СО2, выходит из регенерационной колонны 6, побуждается с помощью компрессора 8 к прохождению через линию 7 диоксида углерода и направляется в устройство 9, предназначенное для использования полученного диоксида углерода. Регенерационная колонна 6 обеспечивает, таким образом, извлечение диоксида углерода из жидких абсорбентов, обогащенных СО2. С другой стороны, жидкие абсорбенты, обедненные СО2 выходят из регенерационной колонны 6 в качестве абсорбирующих жидкостей, направляемых в абсорбционные колонны 2, 3, 4, 5, и проходят через выпускной трубопровод 35. Упомянутые жидкие абсорбенты, обедненные СО2, транспортируемые через отводящий трубопровод 35, распределяются по трубопроводам 31, 32, 33, 34 подачи обедненных жидких абсорбентов, соответственно, и направляются в абсорбционные колонны 2, 3, 4, 5.

Технический результат, достигаемый системой извлечения диоксида углерода в соответствии с воплощением 1

При использовании системы 1 для извлечения диоксида углерода согласно воплощению 1 в соответствии с настоящим изобретением создается возможность снижения затрат на монтаж системы 1 извлечения диоксида углерода, поскольку используется только одна регенерационная колонна 6 для извлечения диоксида углерода из абсорбирующих жидкостей, обогащенных СО2, которые абсорбировали диоксид углерода, содержащийся в отходящих газах, отводимых из ряда топливосжигающих устройств, а именно, из нагревательной печи 100, парового котла 101, парового риформера 102 и газовой турбины 103, и используется только один теплообменник богатого-бедного растворов, по сравнению со случаем, в котором каждое топливосжигающее устройство обеспечивается абсорбционной колонной и регенерационной колонной. В воплощении 1 используются только одна регенерационная колонна 6 и только один теплообменник 50 бедного-богатого растворов. Однако, даже если используется ряд регенерационных колонн 6 и ряд теплообменников 50 бедного - богатого растворов, пока количество регенерационных колонн 6 и теплообменников 50 бедного-богатого растворов меньше количества используемых абсорбционных колонн, возможно снижение затрат на монтаж системы 1 извлечения диоксида углерода по сравнению со случаем, в котором абсорбционная колонна и регенерационная колонна обеспечиваются для каждого топливосжигающего устройства.

Как показано на фиг.2, даже если в различных точках на всей территории предприятия размещен ряд топливосжигающих устройств, а именно, нагревательная печь 100, паровой котел 101, паровой риформер 102, и газовая турбина 103, вблизи каждого из указанных топливосжигающих устройств, имеется возможность размещения соответствующей абсорбционной колонны 2, 3, 4, 5. При размещении абсорбционной колонны 2, 3, 4, 5 для каждого из топливосжигающих устройств, вблизи соответствующего топливосжигающего устройства, расстояние L11, L12, L13, L14 между каждым устройством из нагревательной печи 100, парового котла 101, парового риформера 102, и газовой турбины 103, и соответствующей одной из абсорбционных колонн 2, 3, 4, 5 меньше, чем расстояние L21, L22, L23, L24 между регенерационной колонной 6 и каждым устройством из нагревательной печи 100, парового котла 101, парового риформера 102 и газовой турбины 103.

Внешний диаметр трубопроводов 11, 12, 13, 14, соединяющих топливосжигающие устройства и абсорбционные колонны 2, 3, 4, 5, как правило, значительно больше внешнего диаметра трубопроводов, соединяющих абсорбционные колонны 2, 3, 4, 5 и регенерационную колонну 6, т.е. диаметров выпускных трубопроводов 21, 22, 23, 24 и впускного трубопровода 25. Однако за счет размещения абсорбционных колонн 2, 3, 4, 5 вблизи топливосжигающих устройств и использования только трубопроводов, соединяющих абсорбционные колонны 2, 3, 4, 5 и регенерационную колонну 6, создается возможность уменьшения длины трубопроводов 11, 12, 13, 14, каждый из которых имеет большой внешний диаметр, и упростить монтаж этих трубопроводов. В результате облегчается сооружение системы 1 извлечения диоксида углерода.

Пример модификации системы извлечения диоксида углерода в соответствии с воплощением 1

Воплощение 1 иллюстрирует пример наличия на территории предприятия четырех топливосжигающих устройств, а именно, нагревательной печи 100, парового котла 101, парового риформера 102 и газовой турбины 103, образующих ряд топливосжигающих устройств. Однако топливосжигающие устройства не ограничиваются перечисленными устройствами, и в перечень подобных устройств может быть включено любое устройство, которое выпускает отходящий газ, образующийся в процессе сжигания топлива и содержащий диоксид углерода. Кроме того, количество топливосжигающих устройств не ограничивается четырьмя, и на предприятии может быть размещено два или три или не менее пяти устройств.

Кроме того, в воплощении 1 каждое топливосжигающее устройство размещено на одной и той же территории предприятия. Однако настоящее изобретение не ограничивается таким размещением. Например, как показано на фиг.3, в комплексе, в состав которого входит некоторое количество расположенных близко друг от друга предприятий A, B, C, D, E, также можно установить систему 200 извлечения диоксида углерода. В такой системе 200 абсорбционные колонны A1, B1, C1, D1, E1 для абсорбции диоксида углерода, присутствующего в отходящих газах, выпускаемых устройствами соответствующих предприятий и поглощаемых абсорбирующими жидкостями при приведении отходящих газов в контакт с абсорбирующими жидкостями, размещены вблизи указанных предприятий, и используется одна регенерационная колонна 201, соединенная с каждой из абсорбционных колонн от А1 до Е1.

В отличие от системы 1 извлечения диоксида углерода согласно воплощению 1, система 200 извлекает диоксид углерода не из отходящих газов, выходящих из ряда топливосжигающих устройств, расположенных на территории одного предприятия, а из отходящих газов, образующихся при функционировании комплекса, включающего некоторое количество предприятий, расположенных вблизи друг от друга. Таким образом, за счет очистки отходящих газов, отводимых некоторым количеством предприятий различных компаний, можно дополнительно ограничить затраты на монтаж системы извлечения диоксида углерода. В частности, при использовании такого технического решения даже компания, не имеющая средств для создания системы извлечения диоксида углерода, может осуществлять очистку отходящих газов, выходящих из топливосжигающих устройств, при низких затратах.

Воплощение 2

Ниже будет описана система извлечения диоксида углерода в соответствии с воплощением 2, созданная путем дополнения воплощения 1 средствами оптимизации работы системы извлечения диоксида углерода. В воплощении 2 элементы системы, такие же, как и в воплощении 1, обозначены одинаковыми номерами позиций и подробно не описаны.

Конфигурация системы извлечения диоксида углерода в соответствии с воплощением 2

Как показано на фиг.4, в системе 1 извлечения диоксида углерода в соответствии с воплощением 2, согласно настоящему изобретению, трубопроводы 11, 12, 13, 14 снабжены средствами 51, 52, 53, 54 сбора данных для определения расхода диоксида углерода, содержащегося в отходящих газах, размещенными между устройствами 45, 46, 47, 48 предварительного охлаждения и абсорбционными колоннами 2, 3, 4, 5. Каждое из упомянутых средств 51, 52, 53, 54 сбора данных для определения расхода диоксида углерода может быть образовано датчиком расхода, предназначенным для измерения расхода отходящего газа, и датчиком концентрации для измерения содержания диоксида углерода в отходящем газе. Путем умножения численных величин, измеренных датчиками обоих типов, можно определить расход диоксида углерода, поступающего в каждую абсорбционную колонну 2, 3, 4, 5. Если газодувки 15, 16, 17, 18 установлены после соответствующих устройств 45, 46, 47, 48 предварительного охлаждения, средства 51, 52, 53, 54 сбора данных для определения расхода диоксида углерода могут быть размещены между газодувками 15, 16, 17, 18 и соответствующими абсорбционными колоннами 2, 3, 4, 5.

Трубопроводы 31, 32, 33, 34 подачи абсорбирующих жидкостей, обедненных СО2, снабжены клапанами 61, 62, 63, 64 регулирования расхода, которые являются средствами регулирования расхода абсорбирующих жидкостей, обедненных СО2, протекающих через трубопроводы 31, 32, 33, 34 подачи абсорбирующих жидкостей, обедненных СО2, соответственно. Клапаны 61, 62, 63, 64 регулирования расхода и средства 51, 52, 53, 54 сбора данных для определения расхода диоксида углерода, соответственно, электрически соединены друг с другом.

Впускной трубопровод 25 снабжен средствами 71 сбора данных в отношении расхода диоксида углерода, поглощенного абсорбирующей жидкостью, обогащенной СО2. Средства 71 сбора данных для определения расхода диоксида углерода могут быть образованы датчиком расхода, предназначенным для измерения расхода абсорбирующей жидкости, обогащенной СО2, протекающей через впускной трубопровод 25, то есть поступающей в регенерационную колонну 6, и датчиком концентрации для измерения содержания диоксида углерода, абсорбированного абсорбирующей жидкостью, обогащенной СО2. Путем умножения величин, детектируемых обоими датчиками, можно определить расход диоксида углерода, поступающего в регенерационную колонну 6. Линия подачи теплоносителя 28 снабжена клапаном 72 регулирования расхода, который является средством регулирования расхода теплоносителя и обеспечивает регулирование расхода водяного пара, подводимого в теплообменник регенерационной колонны 6. Клапан 72 регулирования расхода и средства 71 сбора данных для определения расхода диоксида углерода электрически соединены друг с другом. Другие компоненты системы и их взаимное расположение являются такими же, как и в воплощении 1.

Функционирование системы извлечения диоксида углерода в соответствии с воплощением 2

Далее будет описано функционирование системы 1 извлечения диоксида углерода в соответствии с воплощением 2 настоящего изобретения. Как показано на фиг.4, отходящие газы, выходящие из нагревательной печи 100, парового котла 101, парового риформера 102 и газовой турбины 103, как и в воплощении 1, поступают в абсорбционные колонны 2, 3, 4, 5 через трубопроводы 11, 12, 13, 14, соответственно. В воплощении 2 перед поступлением отходящих газов в соответствующие абсорбционные колонны 2, 3, 4, 5 средства 51, 52, 53, 54 сбора данных для определения расхода диоксида углерода определяют расход диоксида углерода, содержащегося в отходящих газах. Последующее функционирование системы извлечения диоксида углерода является таким же, как и в воплощении 1, т.е. диоксид углерода, присутствующий в отходящем газе, поглощается абсорбирующей жидкостью в каждой абсорбционной колонне 2, 3, 4, 5, затем извлекается из абсорбирующей жидкости, которая уже абсорбировала диоксид углерода (абсорбирующая жидкость, обогащенная СО2) в регенерационной колонне 6, и абсорбирующая жидкость, из которой извлечен диоксид углерода (абсорбирующая жидкость, обедненная СО2), вновь направляется в каждую абсорбционную колонну 2, 3, 4, 5.

Количество диоксида углерода, которое может быть поглощено абсорбирующей жидкостью в каждой абсорбционной колонне 2, 3, 4, 5, можно оценить по расходу поступающего диоксида углерода и расходу компонента, способного абсорбировать диоксид углерода, например, моноэтаноламина, содержащегося в абсорбирующей жидкости. Таким образом, можно оценить концентрацию диоксида углерода в жидких абсорбентах, обогащенных СО2, вытекающих из абсорбционных колонн 2, 3, 4, 5. В результате предварительно может быть получено соотношение между расходом диоксида углерода, поступающего в каждую абсорбционную колонну 2, 3, 4, 5, и расходом абсорбирующего компонента, содержащегося в абсорбирующей жидкости, поступающей в каждую абсорбционную колонну 2, 3, 4, 5, в виде таблицы, математического соотношения и тому подобной взаимосвязи, так чтобы концентрация диоксида углерода, содержащегося в абсорбирующей жидкости, обогащенной СО2, вытекающей из каждой абсорбционной колонны 2, 3, 4, 5, составляла не менее предварительно заданной нижней предельная концентрации, например, 0,3 (мол/мол абсорбирующего компонента). Расход абсорбирующего компонента может быть вычислен путем умножения расхода абсорбирующей жидкости на концентрацию абсорбирующего компонента, содержащегося в абсорбирующей жидкости, в том случае, если определяется только упомянутая концентрация абсорбирующего компонента.

На основе корреляции (такой как таблица или математической соотношение) между расходом диоксида углерода и расходом абсорбирующего компонента, клапаны 61, 62, 63, 64 регулирования расхода обеспечивают регулирование, в зависимости от величин, определенных средствами 51, 52, 53, 54 сбора данных для определения расхода диоксида углерода, расходов абсорбирующих жидкостей, поступающих в абсорбционные колонны 2, 3, 4, 5. Таким образом, можно установить концентрацию диоксида углерода в абсорбирующей жидкости, обогащенной СО2, вытекающей из каждой абсорбционной колонны 2, 3, 4, 5, на уровне, не превышающем предварительно заданную нижнюю предельную концентрацию.

Если концентрация диоксида углерода в абсорбирующей жидкости, обогащенной СО2, становится слишком низкой, степень извлечения диоксида углерода в регенерационной колонне 6 уменьшается. Однако в воплощении 2 концентрация диоксида углерода в абсорбирующей жидкости, обогащенной СО2, выходящей из каждой абсорбционной колонны 2, 3, 4, 5, составляет не менее предварительно заданного нижнего предела концентрации, и в результате концентрация диоксида углерода в абсорбирующей жидкости, обогащенной СО2, может сохраняться до некоторой степени высокой. Таким образом, можно сдерживать снижение степени извлечения диоксида углерода в регенерационной колонне 6.

В воплощении 2 процесс извлечения диоксида углерода в регенерационной колонне 6 происходит таким же образом, как и в воплощении 1. Однако в воплощении 2 при прохождении абсорбирующей жидкости, обогащенной СО2, через впускной трубопровод 25 перед её поступлением в регенерационную колонну 6, с помощью средства 71 сбора данных для определения расхода диоксида углерода определяют расход диоксида углерода, поглощенного абсорбирующей жидкостью, обогащенной СО2. В том случае, если расход диоксида углерода, поступающего в регенерационную колонну 6, является высоким, необходимо дополнительно увеличить количество теплоты, подводимой к жидкому абсорбенту, обогащенному СО2, в регенерационной колонне 6. Другими словами, необходимо увеличить количество водяного пара, поступающего в теплообменник регенерационной колонны 6. Другими словами, поскольку между расходом диоксида углерода, поступающего в регенерационную колонну 6, и расходом водяного пара, вводимого в теплообменник регенерационной колонны 6, существует корреляция, установленная предварительно в виде таблицы, математического соотношения или тому подобного, то на основе такой корреляции (таблица, математическое соотношение или тому подобное) клапан 72 регулирования расхода может регулировать количество водяного пара, подводимого в паровую рубашку регенерационной колонны 6, в зависимости от величины, определенной с помощью средств 71 сбора данных для определения расхода диоксида углерода. В результате водяной пар может поступать в теплообменник регенерационной колонны 6 с низким расходом, необходимым для извлечения диоксида углерода в регенерационной колонне 6, что позволяет оптимизировать использование водяного пара.

Сущность рассмотренных выше воплощений можно понять, например, в соответствии с изложенным ниже.

(1) Система извлечения диоксида углерода в соответствии с одним аспектом содержит ряд абсорбционных колонн (2, 3, 4, 5) для поглощения абсорбирующей жидкостью диоксида углерода, присутствующего в отходящем газе, выбрасываемом каждым из ряда топливосжигающих устройств (нагревательная печь 100, паровой котел 101, паровой риформер 102, газовая турбина 103), за счет приведения отходящего газа в контакт с абсорбирующей жидкостью, и по меньшей мере одну регенерационную колонну (6), сообщающуюся с каждой из указанного ряда абсорбционных колонн (2, 3, 4, 5), для извлечения диоксида углерода из абсорбирующей жидкости, обогащенной СО2, которая является жидким абсорбентом, выходящим из каждой абсорбционной колонны (2, 3, 4, 5). Количество регенерационных колонн (6) меньше количества абсорбционных колонн (2, 3, 4, 5).

Использование системы извлечения диоксида углерода в соответствии с настоящим изобретением позволяет уменьшить затраты на монтаж системы извлечения диоксида углерода по сравнению со случаем, в котором каждое из топливосжигающих устройств обеспечено абсорбционной колонной и регенерационной колонной, поскольку указанная система согласно изобретению содержит только одну регенерационную колонну или содержит регенерационные колонны в меньшем количестве, чем количество абсорбционных колонн, обеспечивающих извлечение диоксида углерода из жидких абсорбентов, обогащенных СО2, т.е. которые абсорбировали диоксид углерода, содержащийся в отходящих газах, выходящих из ряда топливосжигающих устройств.

(2) Система извлечения диоксида углерода в соответствии с другим аспектом представляет собой систему извлечения диоксида углерода согласно описанной выше конфигурации (1), в которой ряд топливосжигающих устройств (100, 101, 102, 103) и ряд абсорбционных колонн (2, 3, 4, 5) соединены трубопроводами (11, 12, 13, 14), соответственно.

При использовании описанной выше конфигурации системы извлечения диоксида углерода вблизи каждого топливосжигающего устройство можно установить соответствующую абсорбционную колонну, даже если на всей площади в различных местах размещен ряд топливосжигающих устройств. Внешние диаметры трубопроводов, соединяющих топливосжигающие устройства и абсорбционные колонны, как правило, превышают внешний диаметр трубопроводов, соединяющих абсорбционные колонны и регенерационную колонну. Однако монтаж, который касается в основном трубопроводов, соединяющих абсорбционные колонны и регенерационную колонну, и размещение абсорбционных колонн вблизи топливосжигающих устройств позволяет уменьшить длину трубопроводов, установленных между топливосжигающими устройствами и соответствующими абсорбционными колоннами, каждый из которых имеет большой внешний диаметр, и упростить монтаж этих трубопроводов. В результате облегчается сооружение системы извлечения диоксида углерода.

(3) Система извлечения диоксида углерода в соответствии с другим аспектом представляет собой систему извлечения диоксида углерода согласно рассмотренной выше конфигурации системы (1) или (2), в которой расстояние (L11, L12, L13, L14) между каждым из ряда топливосжигающих устройств (100, 101, 102, 103) и соответствующей одной из ряда абсорбционных колонн (2, 3, 4, 5), обеспеченных для каждого из ряда топливосжигающих устройств (100, 101, 102, 103), меньше, чем расстояние (L21, L22, L23, L24) между каждым из ряда топливосжигающих устройств (100, 101, 102, 103) и регенерационной колонной (6).

В описанной выше конфигурации системы извлечения диоксида углерода монтаж, который касается только трубопроводов, соединяющих абсорбционные колонны с одной регенерационной колонной, при размещении абсорбционных колонн вблизи топливосжигаюших установок, позволяет сократить длину каждого трубопровода, имеющего большой внешний диаметр, и упростить монтаж этих трубопроводов. В результате облегчается сооружение системы извлечения диоксида углерода.

(4) Система извлечения диоксида углерода в соответствии с ещё одним аспектом представляет собой систему извлечения диоксида углерода согласно рассмотренным выше конфигурациям системы (1) - (3), которая включает ряд трубопроводов (31, 32, 33, 34) подачи в каждую из ряда абсорбционных колонн (2, 3, 4, 5) абсорбирующей жидкости, обедненной СО2, которую получают путем извлечения диоксида углерода из абсорбирующей жидкости, обогащенной СО2, в регенерационной колонне (6), и затем используют для контакта с отходящим газом в каждой из ряда абсорбционных колонн, и средства регулирования расхода (клапаны регулирования расхода 61, 62, 63, 64), обеспечивающие регулирование расхода абсорбирующей жидкости, обедненной СО2, проходящей через каждый из ряда трубопроводов (31, 32, 33, 34) подачи абсорбирующей жидкости, обедненной СО2. Средства регулирования расхода (61, 62, 63, 64) обеспечивают регулирование расхода абсорбирующей жидкости, обедненной СО2, протекающей через каждый из ряда трубопроводов (31, 32, 33, 34) подачи абсорбирующей жидкости, обедненной СО2, в результате чего концентрация диоксида углерода в абсорбирующей жидкости, обогащенной СО2, выходящей из каждой из ряда абсорбционных колонн (2, 3, 4, 5), составляет не менее предварительно заданной нижней предельной величины концентрации.

Если концентрация диоксида углерода в абсорбирующей жидкости, обогащенной СО2, слишком высокая, степень извлечения диоксида углерода в регенерационной колонне уменьшается. Однако при использовании описанной выше конфигурации системы (4) концентрация диоксида углерода в абсорбирующей жидкости обогащенной СО2, выходящей из каждого топливосжигающего устройства, составляет не менее предварительно заданной нижней предельной величины концентрации, и в результате концентрация диоксида углерода в абсорбирующей жидкости, обогащенной СО2, может поддерживаться достаточно высокой. Таким образом, можно сдерживать уменьшение степени извлечения диоксида углерода в регенерационной колонне.

(5) Система извлечения диоксида углерода в соответствии с ещё одним аспектом представляет собой систему извлечения диоксида углерода согласно любой из рассмотренных выше конфигураций системы (1) - (4), которая включает средства (71) сбора данных для определения расхода диоксида углерода, поступающего в регенерационную колонну (6), и средство регулирования расхода теплоносителя (клапан 72 регулирования расхода), обеспечивающее регулирование расхода теплоносителя, подводимого в регенерационную колонну (6) для нагревания абсорбирующей жидкости, обогащенной СО2, в этой регенерационной колонне (6). Средство (72) регулирования расхода теплоносителя осуществляет регулирование расхода теплоносителя, исходя из величины, определенной с помощью средств сбора данных для определения расхода диоксида углерода.

При использовании рассмотренной выше конфигурации системы становится возможным использовать теплоноситель наиболее эффективно, поскольку теплоноситель может поступать в регенерационную колонну с расходом, необходимым для извлечения диоксида углерода в регенерационной колонне.

(6) Способ извлечения диоксида углерода в соответствии с одним аспектом включает стадию поглощения абсорбирующей жидкостью диоксида углерода, содержащегося в отходящем газе, выходящем из каждого топливосжигающего устройства, путем приведения отходящего газа в контакт с этой абсорбирующей жидкостью, и стадию извлечения диоксида углерода после объединения абсорбирующих жидкостей, обогащенных СО2, каждая из которых представляет собой абсорбирующую жидкость, которая абсорбировала диоксид углерода.

При использовании способа извлечения диоксида углерода согласно настоящему изобретению, обеспечивается возможность снижения затрат на извлечение диоксида углерода, по сравнению со случаем, в котором диоксид углерода абсорбируется и затем извлекается для каждого из ряда топливосжигающих устройств в отдельности, поскольку согласно изобретению диоксид углерода извлекается после объединения абсорбирующих жидкостей, обогащенных СО2, которые абсорбировали диоксид углерода, содержащийся в отходящих газах, выходящих из ряда топливосжигающих устройств.

Список ссылочных номеров позиций

1 Система извлечения диоксида углерода

2 Абсорбционная колонна

3 Абсорбционная колонна

4 Абсорбционная колонна

5 Абсорбционная колонна

6 Регенерационная колонна

11 Трубопровод

12 Трубопровод

13 Трубопровод

14 Трубопровод

31 Трубопровод подачи абсорбирующей жидкости, обедненной СО2

32 Трубопровод подачи абсорбирующей жидкости, обедненной СО2

33 Трубопровод подачи абсорбирующей жидкости, обедненной СО2

34 Трубопровод подачи абсорбирующей жидкости

61 Клапан регулирования расхода (средство регулирования расхода)

62 Клапан регулирования расхода (средство регулирования расхода)

63 Клапан регулирования расхода (средство регулирования расхода)

64 Клапан регулирования расхода (средство регулирования расхода)

71 Средства сбора данных для определения расхода диоксида углерода

72 Клапан регулирования расхода теплоносителя (средство регулирования расхода теплоносителя)

100 Нагревательная печь

101 Паровой котел

102 Паровой риформер

103 Газовая турбина

200 Система извлечения диоксида углерода

201 Регенерационная колонна

A Предприятие

A1 Абсорбционная колонна

B Предприятие

B1 Абсорбционная колонна

C Предприятие

C1 Абсорбционная колонна

D Предприятие

D1 Абсорбционная колонна

E Предприятие

E1 Абсорбционная колонна

Изобретение предназначено для извлечения диоксида углерода. Система извлечения диоксида углерода содержит ряд абсорбционных колонн, предназначенных для ряда топливосжигающих устройств, для поглощения абсорбирующей жидкостью диоксида углерода, присутствующего в отходящих газах, выходящих из каждого из ряда указанных топливосжигающих устройств, за счет приведения отходящего газа в контакт с абсорбирующей жидкостью, и по меньшей мере одну регенерационную колонну, сообщающуюся с каждой из ряда абсорбционных колонн, предназначенную для извлечения диоксида углерода из абсорбирующей жидкости, обогащенной СО2, которая является абсорбирующей жидкостью, выходящей из каждой из ряда абсорбционных колонн. Количество регенерационных колонн меньше количества абсорбционных колонн. Технический результат: снижение затрат на монтаж системы извлечения диоксида углерода. 2 н. и 4 з.п. ф-лы, 4 ил.

1. Система извлечения диоксида углерода, содержащая

ряд абсорбционных колонн, предназначенных для ряда топливосжигающих устройств, для поглощения абсорбирующей жидкостью диоксида углерода, присутствующего в отходящих газах, выходящих из каждого из ряда указанных топливосжигающих устройств, за счет приведения отходящего газа в контакт с абсорбирующей жидкостью; и

по меньшей мере одну регенерационную колонну, сообщающуюся с каждой из ряда абсорбционных колонн, предназначенную для извлечения диоксида углерода из абсорбирующей жидкости, обогащенной СО2, которая является абсорбирующей жидкостью, выходящей из каждой из ряда абсорбционных колонн;

при этом количество регенерационных колонн меньше, чем количество абсорбционных колонн.

2. Система извлечения диоксида углерода по п.1, в которой ряд топливосжигающих устройств и ряд абсорбционных колонн соединены трубопроводами, соответственно.

3. Система извлечения диоксида углерода по п.1 или 2, в которой расстояние между каждым из ряда топливосжигающих устройств и соответствующей одной из ряда абсорбционных колонн, обеспеченных для каждого из ряда топливосжигающих устройств, меньше, чем расстояние между каждым из ряда топливосжигающих устройств и регенерационной колонной.

4. Система извлечения диоксида углерода по любому из пп.1-3, содержащая

ряд трубопроводов подачи в каждую из ряда абсорбционных колонн абсорбирующей жидкости, обедненной СО2, полученной в результате извлечения в регенерационной колонне диоксида углерода из абсорбирующей жидкости, обогащенной СО2, и используемой в качестве абсорбирующей жидкости, контактирующей с отходящим газом в каждой из ряда абсорбционных колонн; и

средство регулирования расхода, предназначенное для регулирования расхода абсорбирующей жидкости, обедненной СО2, проходящей через каждый из ряда трубопроводов подачи абсорбирующей жидкости, обедненной СО2,

при этом указанное средство регулирования расхода обеспечивает регулирование расхода абсорбирующей жидкости, обедненной СО2, проходящей через каждый из ряда трубопроводов подачи абсорбирующей жидкости, обедненной СО2, в результате чего концентрация диоксида углерода в абсорбирующей жидкости, обогащенной СО2, выходящей из каждой из ряда абсорбционных колонн, составляет не менее предварительно заданного нижнего предела величины концентрации.

5. Система извлечения диоксида углерода по любому из пп.1-4, содержащая

средство сбора данных для определения расхода диоксида углерода, поступающего в регенерационную колонну; и

средство регулирования расхода теплоносителя, поступающего в регенерационную колонну для нагревания в регенерационной колонне абсорбирующей жидкости, обогащенной СО2,

при этом средство регулирования расхода теплоносителя осуществляет регулирование расхода теплоносителя на основе величины, определенной средствами сбора данных для определения расхода диоксида углерода.

6. Способ извлечения диоксида углерода, включающий

стадию поглощения абсорбирующей жидкостью диоксида углерода, содержащегося в отходящем газе, выходящем из каждого из ряда топливосжигающих устройств, при приведении каждого из отходящих газов в отдельности в контакт с абсорбирующей жидкостью, и

стадию извлечения диоксида углерода после объединения абсорбирующих жидкостей, обогащенных СО2, каждая из которых является абсорбирующей жидкостью, которая абсорбировала диоксид углерода.

| JP 2019103973 A, 27.06.2019 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ДИОКСИДА УГЛЕРОДА ОТ ОТХОДЯЩЕГО ГАЗА РАБОТАЮЩЕЙ НА ИСКОПАЕМОМ ТОПЛИВЕ ЭНЕРГОУСТАНОВКИ | 2009 |

|

RU2508158C2 |

| Парогазовый котел | 1929 |

|

SU16209A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2023-02-16—Публикация

2020-08-03—Подача