Изобретение относится к испытательной технике и может быть использовано для проведения различных испытаний и исследовательских работ со стрелковым оружием и для стендовых наземных испытаний ракетных двигателей.

Известны стенды для испытаний стрелкового оружия, примером которого может быть указан стенд для измерения силы отдачи стрелкового оружия по авторскому свидетельству СССР №1744526 [1]. Устройство позволяет в стендовых условиях имитировать условия стрельбы из ружья, находящегося в руках человека, и повысить точность измерения силы отдачи, величина которой определяется с помощью силоизмерительного узла, размещенного на одной из упругих шарнирных связей. При этом, чтобы имитировать условия стрельбы из ружья, находящегося в руках человека, в состав устройства введена платформа, масса которой соответствует средней массе тела человека, на которой с помощью упругих стоек крепится испытуемое оружие. Авторы изобретения считают, что изобретение повышает точность измерения силы отдачи стрелкового оружия. Но введение в устройство массивной платформы не повышает, а снижает точность измерения силы отдачи оружия и поэтому может быть использовано для отработки основных патронов к охотничьим и спортивным ружьям, и не может быть адекватно использовано для определения характеристик образцов стрелкового оружия. Более того, недостатком конструкции стенда по [1] является невозможность проведения испытаний автоматической стрельбой в различных положениях, т.е. при различных углах возвышения, склонения и крена, а также невозможность дистанционного автоматического перезаряжания и дистанционной автоматической стрельбы. Отсутствует в стенде и узел крепления оружия на стенде различных образцов

Известен также стенд по патенту РФ на изобретение №2313751 [2], который позволяет проводить испытания оружия дистанционно, автоматизировать процесс перезаряжения и стрельбы и повысить безопасность, надежность и удобство работы, но не позволяет определить характеристики испытуемых образцов оружия и их боеприпасов.

Недостатки стенда по авторскому свидетельству [1] обусловлены также большим количеством кинематических связей оружия со стендом, а также отсутствием в стенде узла крепления оружия. От этих недостатков свободен стенд по а.с. СССР №1781529 [3]. В стенде по [3] для повышения точности испытаний оружия уменьшено количество кинематических связей оружия со стендом. Стенд для испытаний стрелкового оружия содержит неподвижное и подвижное основание. Узел крепления оружия размещен на передней консоли шаровой опоры. Она закреплена в подвижном основании - движителе. Подвижное основание размещено в неподвижном основании, что позволяет уменьшить число кинематических связей оружия со стендом.

Авторы изобретения [3] отмечают, что предлагаемая конструкция стенда для испытаний стрелкового оружия имеет оптимальное число его кинематических связей с оружием, способствует повышению точности испытаний оружия, имеет упрощенную конструкцию узла крепления оружия, что облегчает процесс установки оружия на стенде. Стенд обеспечивает воспроизводство основных по направлениям пространственных перемещений оружия, характерных для момента выстрела стрелком, чем обеспечивается высокая объективность получаемых результатов.

Однако неясно, о каких результатах может вестись речь, если в состав стенда не входят датчики физических параметров, т.е. нет системы измерения. Обеспечение перемещений подвижных частей стенда по определенным направлениям на самом деле накладывает дополнительные связи на испытуемое оружие, а предопределенные перемещения подвижных частей по направляющим, пусть и по шаровым опорам, приводят к энергетическим потерям на преодоление сил трения, что в общем случае снижает точность определения характеристик испытуемого образца.

Аналогичные недостатки имеются и в конструкциях стендов, предназначенных для определения силовых характеристик ракетных двигателей. В качестве аналога силоизмерительного стенда может быть указан многокомпонентный стенд для измерения силомоментных нагрузок по авторскому свидетельству СССР №1633296 [4]. Целью изобретения [4] является повышение точности определения значения полного вектора силы при гидродинамических и аэрогидродинамических исследований. С этой целью в состав стенда введен рычажный механизм, представляющий собой моментный измеритель с преобразователями перемещения в электрический сигнал, два коромысла, связывающие между собой жесткие перемычки, соединяющие равножесткие упругие элементы, механизм поворота изделия, измерительный преобразователь момента дрейфа, соединенный с силоизмерительной рамой и испытуемым изделием через механизм его поворота. Стенд содержит основание с установленными на нем симметрично осям координат четырьмя равножесткими упругими элементами шарнирно соединенными попарно жесткими перемычками, которые жестко связаны друг с другом. Все элементы стенда образуют силовую упругую систему стенда, имеющую пять степеней подвижности в направлении измерения пяти силовых характеристик. При этом, для обеспечения отсутствия взаимовлияния измеряемых силовых компонентов в преобразователях обеспечивается большой разножесткостью и симметричным расположениям его упругих элементов. Т.е., с этой целью фактически кинематическая схема стенда создается таким образом, чтобы силовые факторы определялись относительно, как правило, трех ортогональных осей (три силы и три момента), чтобы определить все составляющие вектора силы, создаваемого испытуемым образцом (ракетным двигателем). Это требование приводит к существенному усложнению конструктивно-компоновочной схемы силоизмерительного устройства. При этом, поскольку ортогональные силовые характеристики (проекции вектора силы тяги на координатные оси) имеют отличающиеся на порядок и больше номинальные (максимальные) значения, что, соответственно, приводит к использованию в системе (в стенде) датчиков силы также с отличающимися на порядок жесткостными характеристиками. Эти особенности свойственны практически всем известным конструктивно-компоновочным схемам силоизмерительных многоканальных стендов, многие из которых приведены в работах [5, с. 26-46; 6, с. 85-99. 109-132, 142-145]. При этом, каждый из каналов измерения той или иной составляющей вектора силы представляет собой оппозитно установленные посредством сферических шарниров на испытуемом образце и силовой раме стенда упругие элементы, один из которых является датчиком (преобразователем) силы, а второй упругий элемент - компенсирующая пружина. В результате, система измерения силовых характеристик испытуемых объектов (ракетных двигателей) является достаточно громоздкой механической системой со многими степенями свободы [7, с. 91-109], что значительно снижает точность определения составляющих вектора тяги: многозвенность канала замера приводит также к возможности возникновения в механических элементах канала люфтов, а в результате, - к росту погрешности измерения силовых факторов.

Более того, при обеспечении ортогональности возможных перемещений подвижной части стенда, которую называют часто динамической платформой, ввиду значительной разности упругих характеристик (жесткостных характеристик) по различным каналам замера, датчики силы с малой жесткостью реагируют на силовые воздействия, действующие по каналам замера с большой жесткостью, даже при отсутствии воздействия силового фактора по каналу с датчиком малой жесткости. Т.е. в стендовой системе возможна перекачка энергии из одного канала замера в другой канал. Это явление при определенных характеристиках, как стендовой системы, так и испытуемого двигателя, может привести к возникновению в системе параметрического резонанса, приводящего к разрушению стенда [5, с. 90-104, 141 - 149; 6, с. 206 - 217, 251 - 265]. Причиной возникновения параметрического резонанса являются пульсации давления в двигателе и деформации его соплового блока [5, с. 96-104; 6, с. 218-225]. Более того, даже при испытаниях ракетных двигателей в одностепенных стендах с целью определения их тяговых характеристик [6, с. 236-250], в стендовой системе также может возникнуть параметрический резонанс.

С другой стороны, наличие в стендовой системе упругих элементов (датчиков силовых характеристик), определяют механические связи, наложенные на подвижную часть стенда (динамическая платформа с закрепленным в ней двигателем), и определяют возможные ее перемещения. Тем самым, реальное перемещение динамической платформы с установленным в ней испытуемым двигателем, заменяется перемещениями вдоль ортогональных осей возможных перемещений и вращениями ее вокруг осей, что приводит к росту погрешности определения составляющих вектора силы (силы тяги двигателя). Более того, в многокомпонентных силоизмерительных системах характеристики вектора силы (составляющие вектора силы тяги), определяются по полиноминальным регрессионным моделям с учетом линейных и парных комбинаций сигналов, снимаемых с датчиков усилий [5, с. 126-135; 6, с. 150-162] по каждому из каналов замера сил. Для построения регрессионных моделей проводят статическую градуировку стенда путем приложения по каналам замера силовых параметров регламентированных силовых факторов в соответствии с теорией планирования эксперимента.

При испытаниях ракетных двигателей в силоизмерительных стендах могут быть определены динамические характеристики испытуемого двигателя, для чего проводится динамическая градуировка силоизмерительного устройства [5, с. 127-132; 6, с. 176-182]. По результатам динамической градуировки могут быть определены инерционные характеристики динамической платформы с установленным в ней двигателем и диссипативные характеристики системы. При этом, схемы многокомпонентных силоизмерительных устройств, отмеченные выше, позволяют определять характеристики и стрелкового оружия. Однако, при определении инерционных характеристик испытуемых образцов при испытаниях в многокомпонентных силоизмерительных устройствах определяются характеристики инерционности динамической платформы с установленным в ней испытуемым образцом, т.е. определяются приведенные инерционные характеристики, из которых надо выделить составляющие, вносимые самим испытуемым образцом. При этом следует учесть, что в приведенную инерционную характеристику вносят свой вклад и подвижные элементы каналов замера силовых характеристик.

Тем самым, простое наличие в каналах замера силовых факторов механических преобразователей силовых факторов (датчиков сил) [7, с. 122-124] уже приводит к росту погрешности определения силового фактора.

Одним из перспективных способов измерения сил являются оптические, основанные либо на анализе изменения оптических свойств чувствительных элементов, испытывающих деформацию под воздействием измеряемой силы, либо на измерении с помощью светового луча перемещения чувствительного элемента. Так известны способы измерения давления, в соответствии с которым свет пропускают от источника света до фотоприемника по оптическому волокну, испытывающему деформации под воздействием измеряемой силы (давления), вызывающие изменение его светопропускающих свойств, и преобразующем освещенность фотоприемника в электрический сигнал. Эти способы реализованы в патентах США №4459477 и ФРГ № OS 3230615. Недостатки такого способа являются: значительная нелинейность зависимости выходного сигнала от измеряемой величины, определенное влияние на результаты измерений возможных изгибов, перемещений оптических волокон в процессе работы и эксплуатации, в целом приводящие к относительно невысокой точности измерений. Фактически, по этому способу оптическое волокно (световод) само по себе является чувствительным элементом, встраиваемым в измерительную цепочку, т.е. является связью, накладываемую на перемещения подвижного элемента.

За прототип способа измерения силы взят способ по заявке Франции №2172445 [8]. Измерение силы, вызывающей перемещение чувствительного элемента с установленным на нем экраном, на который направляют световой поток, а затем проецируют его в плоскость размещения двух фотоприемников. Световой поток, отраженный от светоотражающего покрытия экрана, имеет некоторое пространственное распределение интенсивности светового потока в плоскости размещения фотоприемников. При перемещении экрана регистрируется разность интенсивностей световых потоков на фотоприемниках. Как отмечается в [8], недостатком этого способа является то, что его реализация требует использования относительно сложной оптической системы для формирования прямых и отраженных потоков. Способ не исключает влияния на результаты измерения пространственной и временной нестабильности тракта регистрации и светового источника, что снижает точность и достоверность определения силы. Точность определения силы можно увеличить, если увеличить световой поток, падающий на отражательный экран, например, увеличивая площадь поперечного сечения светового потока, а, соответственно, и площадь отражательного экрана, и площадь фотоприемников. Или, увеличив интенсивность светового потока. Однако увеличить чувствительность системы к величине деформации чувствительного элемента такое решение не позволит. Более того, такое решение не позволяет определить и динамические характеристики чувствительного элемента - скорость и ускорение изменения его деформаций, то есть не позволяет исследовать вибрационные процессы в системе. Фиксация (измерение) перемещения (деформации) чувствительного элемента с помощью электрического сигнала, снимаемого с фотоэлементов, вносит дополнительную погрешность в измерение деформаций (перемещений) чувствительного элемента. Следующим недостатком способа является необходимость введения в систему усилителя сигнала, определяющего величину деформации (перемещения) чувствительного элемента, то есть, необходимость усиления сигнала, характеризующего изменение освещенности фотоэлементов, что также усложняет систему замера.

Предлагаемые ниже решения направлены на создание оптического способы измерения силы, обладающего простотой реализации, дешевизной, универсальностью и высокой точностью.

Для этого, в известном оптическом способе измерения силы (в прототипе), по которому световой поток направляют на экран, являющийся частью деформируемого чувствительного элемента, а затем отраженный поток проецируют на экран с мерительной линейкой, и, исходя из положения пятна отраженного света относительно мерительной линейки, судят о величине силы (о величине перемещения). Фиксация положения светового пятна может быть произведена с помощью видеокамеры. С помощью видеокамеры можно определить и характеристики колебательных процессов в чувствительном элементе.

Для повышения точности определения положения светового пятна относительно мерительной линейки размер светового пятно необходимо уменьшить, для чего в качестве источника светового потока целесообразно применить источник когерентного излучения, например, лазерную указку. Ввиду малости перемещений (деформаций) чувствительного элемента, будут малыми перемещениями отражательного экрана, а, следовательно, и перемещения светового пятна относительно мерительной линейки. Для повышения точности системы к измерению малых перемещений (деформаций) чувствительного элемента можно подобрать оптимальный угол расположения плоскости с мерительной линейкой, что, фактически определит коэффициент усиления визуально наблюдаемого перемещения (деформации) чувствительного элемента. Коэффициент усиления сигнала можно увеличить, если на пути отраженного сигнала установить дополнительные отражательные зеркала-поверхности, количество которых и их позиционирование определяет номинальное значение коэффициента усиления.

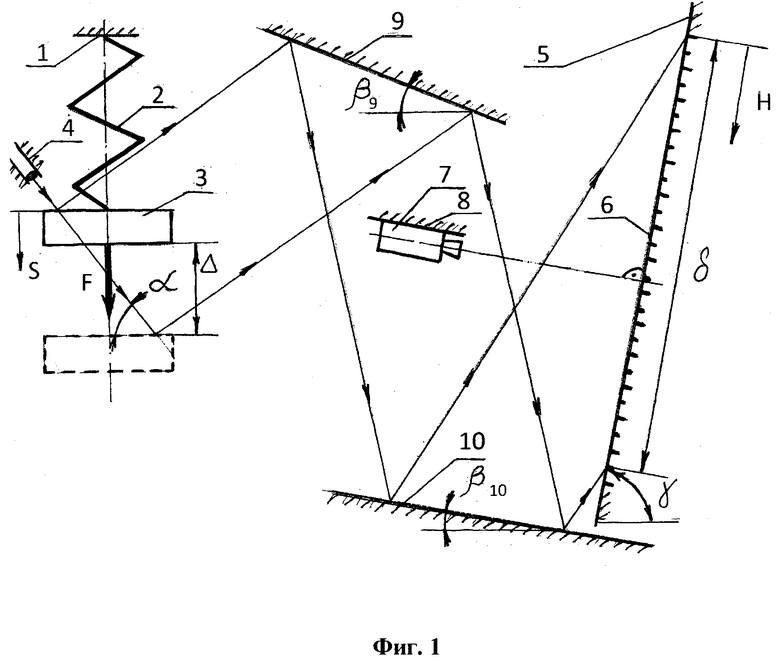

Способ проиллюстрирован чертежом, приведенным на фиг.1, где изображено основание 1, к которому прикреплен упругий элемент 2, а на другом конце чувствительного элемента закреплен образец 3, на который может воздействовать сила F, или сам образец 3 может быть источником силы, например, ракетный двигатель. На плоскости образца 3, перпендикулярной направлению возможной деформации (перемещению образца) чувствительного элемента 2 нанесено зеркальное покрытие.

Поток света от когерентного источника света 4 (лазерная указка) стационарного зафиксированного в пространстве таким образом, чтобы луч

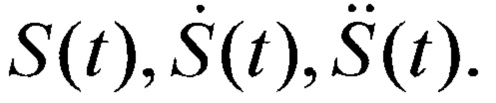

света падал бы на зеркальную поверхность образца 3 под углом α, который постоянен для любого положения образца 3 при его перемещении S. Отраженный от зеркальной поверхности образца 3 луч света, отражаясь от системы зеркал, например 9 и 10, расположенных под углами β9 и β10 к горизонту, попадает на плоскость 5, расположенную под углом γ к горизонту, где нанесена мерительная линейка 6. Величина перемещения образца 3 по направлению S зависит от величины приложенного к образцу усилия F. Перемещение образца 3, равное Δ, даст перемещение светового пятна по направлению H на величину δ. Величина перемещения светового пятна, относительно исходного положения на мерительной линейке 6, фиксируется с помощью видеокамеры 7, установленной на опоре 8, причем ось ее объектива перпендикулярна плоскости 5. Каждый кадр с видеокамеры 8 будет фиксировать положение светового зайчика на мерительной линейке 6 в определенные моменты времени с интервалами по времени, соответствующими частоте смены кадров - характеристике видеокамеры. А, исходя из этой характеристики видеокамеры, можно построить не только функционал H(t), где t - время, а, соответственно, и функционал и функционалы S(t)  то есть, скорость и ускорение перемещения образца 3. При этом предлагаемый способ определения перемещений (деформаций) чувствительного элемента 2 позволяет исследовать колебательные процессы, частота которых в 3-4 раза ниже, чем частота смены кадров в видеокамере.

то есть, скорость и ускорение перемещения образца 3. При этом предлагаемый способ определения перемещений (деформаций) чувствительного элемента 2 позволяет исследовать колебательные процессы, частота которых в 3-4 раза ниже, чем частота смены кадров в видеокамере.

Изложенный выше способ определения (измерения) деформаций чувствительного элемента 2 позволяет определить по величине деформации силу, приложенную к образцу 3. Сила определяется по результатам статической градуировки чувствительного элемента. Для построения градуировочной характеристики упругого (чувствительного) элемента к образцу 3 прикладываются известные усилия (грузы определенного веса) Pi для каждого из значений которого фиксируется соответствующее перемещение δi, которое с учетом коэффициента усиления определяется соответствующим перемещением Δi. В результате обработки статистических массивов данных  и

и  используя метод наименьших квадратов, строится функционал

используя метод наименьших квадратов, строится функционал  - статическая градуировочная характеристика системы.

- статическая градуировочная характеристика системы.

В виду того, что упругие элементы (чувствительные элементы) в силоизмерительных система деформируются в пределах закона Гука, градуировочная характеристика принимает вид

где: S - перемещение образца 3; A - const, начальная точка, начальное положение, соответствующее Δ=0 или δ=0; С=const - жесткость упругого элемента.

После проведения процедуры градуировки измерительная цепь может быть использована для измерения стационарных сил, приложенных к испытуемому образцу. Однако, для определения переменных от времени сил необходимо учитывать динамические процессы, возникающие в измерительной цепи, как механическом колебательном контуре.

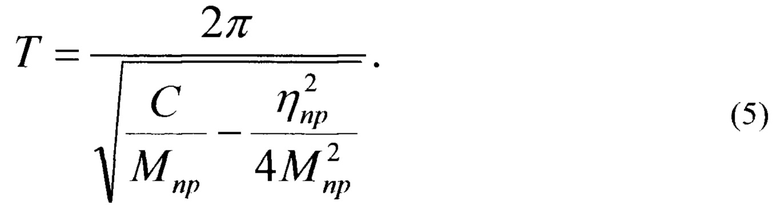

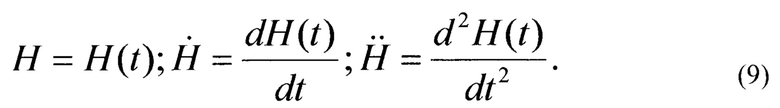

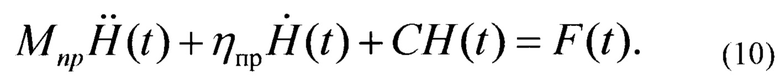

В соответствии с законами механики, сила F(t), действующая на колебательный контур, изображенный на фиг.1, и состоящий из элементов 1,2,3, вызывает в контуре колебания, которые являются решениями дифференциального уравнения вида [9]:

где:Mnp - приведенная инерционная характеристика контура (приведенная масса); ηпр приведенная диссипативная характеристика контура; С-приведенная жесткость контура.

Приведенная жесткость колебательного контура определяется в результате статической градуировки системы, изложенной выше. Мпр и ηпр определяются в результате проведения динамической градуировки контура путем создания в нем колебательных процессов при импульсном (ударном) воздействии на образец 3. В этом случае возникший колебательный процесс будет описывать собственные колебания в контуре, что является решением дифференциального уравнения (2) без правой части. Решение уравнения имеет вид

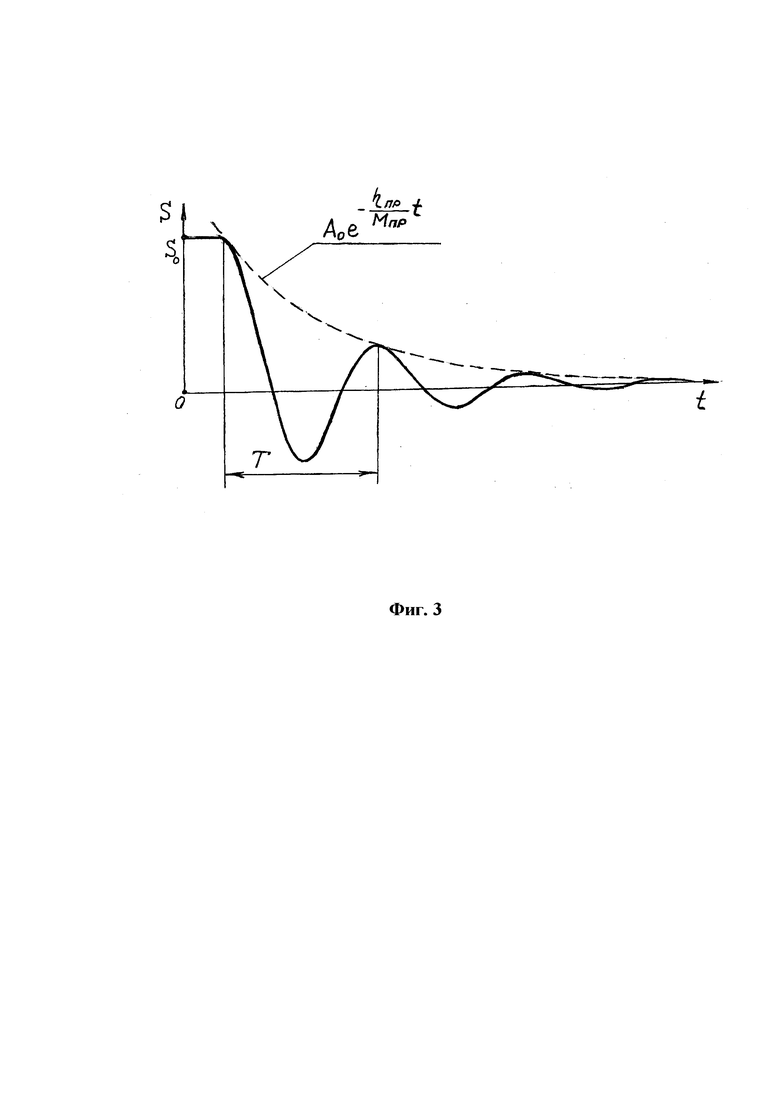

Типичный характер колебательных процессов при динамической градуировке колебательного контура представлен на фиг.2 и фиг.3.

Колебательные процессы характеризуются периодом и декрементом затухания колебаний

Уравнение (3) можно записать в виде

где А0 - начальная амплитуда колебаний; ω - угловая частота колебаний, при этом,

После приложения к образцу 3 ударного силового воздействия (фиг.2) или ступенчатого силового воздействия (функция Хэвисайда) (фиг.3), в системе возникает затухающий колебательный процесс, проявляющийся в изменении по времени перемещения S образца 3, и, следовательно, к перемещению светового пятна по мерительной линейке 6 (фиг.1). Используя видеокамеру 7 (фиг.1), обрабатывая полученные с ее помощью кадры по фиксации положения светового пятна на мерительной линейке в определенные моменты времени, получим два массива информации - временной массив  и массив

и массив  и, соответственно, массив

и, соответственно, массив  Применяя метод наименьших квадратов для обработки массивов

Применяя метод наименьших квадратов для обработки массивов  и

и  строится функционал (6) и, следовательно, определяются числовые значения ε и ω - характеристики колебательного контура.

строится функционал (6) и, следовательно, определяются числовые значения ε и ω - характеристики колебательного контура.

Из формул (3) и (6) легко получить

Поскольку С получено в результате проведения статической градуировки, формулы (7) и (8) позволяют получить инерционную и диссипативную характеристику колебательного контура.

Недостатком изложенной технологии статической и динамической градуировки является необходимость определения для каждого кадра с видеокамеры величины смещения светового пятна от отраженного когерентного луча света по мерительной линейке. Этого можно избежать, если вместо видеокамеры 7 и мерительной линейке 6 (фиг.1) использовать интерактивную доску или планшет, которые на фиг.1 обозначены позицией 5. Планшет, или интерактивная доска позволит сразу фактически определять функции

После выполнения и статической, и динамической градуировки силоизмерительной системы и проведения процедуры определения ее приведенных характеристик можно проводить измерение силы, в том числе и переменной по времени силы, приложенной к образцу 3 (фиг.1).

При воздействии силы F(t) на образец 3 будет происходить перемещение образца 3 и перемещение, соответственно, светового пятна по мерительной линейке 6. Определяя перемещения образца 3 (перемещения светового пятна) в определенные моменты времени строятся два массива информации  и

и  обработав которые методом наименьших квадратов определяются функционалы

обработав которые методом наименьших квадратов определяются функционалы

Тогда, имея функционалы (9), закон действия силы F(t) запишем с учетом известных значений C, ηпр, Мпр, выражение (2) в виде

Таким образом, предложен простой способ определения (измерения) силы без использования преобразователя величины деформации чувствительного элемента в электрический сигнал. Не нужно использовать в измерительной цепи и дополнительного компенсатора возможных люфтов в системе.

Оптический способ измерения сил, реализованный для нескольких каналов их измерения, может быть использован для определения всех составляющих пространственно расположенного вектора силы.

Возможный вариант использования оптического способа определения составляющих вектора силы рассмотрим на примере определения составляющих вектора силы тяги, создаваемой блоком тангажа или рыскания ракетного двигателя с регулируемым критическим сечением. В этом случае вектор создаваемой блоком силы всегда расположен в одной и той же плоскости и не зависит от положения заслонки-регулятора площади критического сечения [10, с. 168-173].

Экспериментально силовые характеристики таких блоков могут быть определены в специальных силоизмерительных 3-х компонентных стендах, некоторые возможные конструктивно-компоновочные схемы которых приведены в [10, с. 206-237]. В конструктивно-компоновочных схемах стендов, предназначенных для отработки блоков тангажа и рыскания, обычно используются тензорезисторные датчики силы, которые закреплены на силовой балке устройства посредством сферических шарниров. На силовой балке установлен испытуемый блок. Для определения составляющих вектора тяги блоков тангажа и рыскания в составе силоизмерительного устройства используют три датчика силы. Оппозитно каждому из датчиков силы установлены пружины для осуществления предварительного нагружения датчика и ликвидации возможных люфтов в каждом из каналов замеры силы.

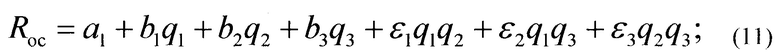

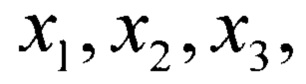

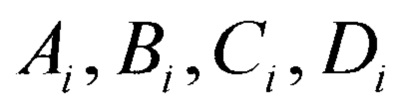

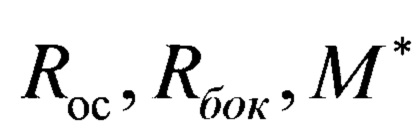

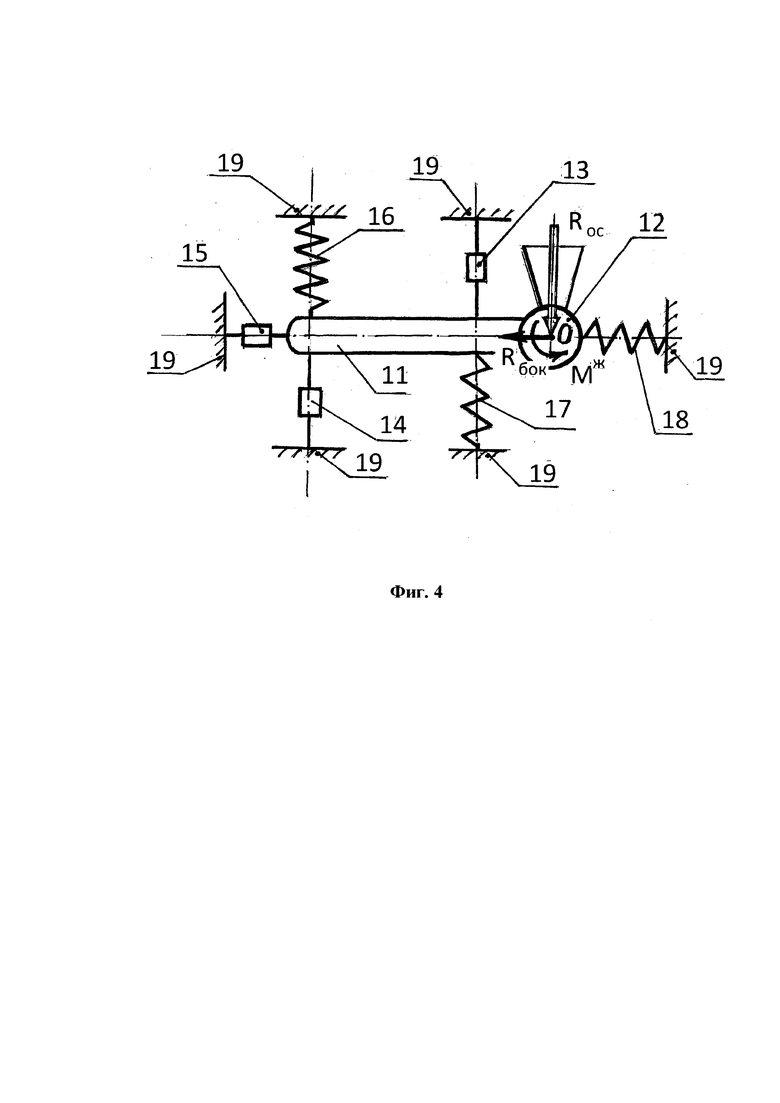

Ввиду того, что составляющие вектора силы тяги блока отличаются, как правило, на порядок, а каналы замера ортогональны друг другу, для того, чтобы уменьшить влияние каналов друг на друга, чувствительность (жесткость) датчиков, входящих в каналы замеров также будет отличаться друг от друга на порядок. Типичная упрощенная схема силоизмерительного трехкомпонентного устройства, предназначенного для испытания блоков тангажа и рыскания, приведена на фиг.4, где цифрами обозначено: 11 -силовая балка (динамическая платформа); 12 - испытуемый блок; 13,14,15 - датчики усилий; 16,17,18 - компенсирующие пружины. Датчики и компенсирующие пружины крепятся на силовом корпусе 19 стенда. Силовые факторы, создаваемые блоком 12 с выхлопным раструбом 20,

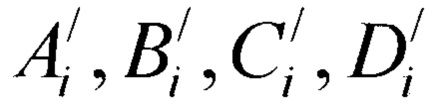

приведенные к центру «О» Roc, Rбок, М* определяются по показаниям, снимаемым с датчиков усилий 13,14,15 в соответствии с градуировочными зависимостями, которые определяются (строятся) по результатам статической градуировки силоизмерительного устройства. Поскольку жесткость компенсирующих пружин много меньше жесткости чувствительных элементов (датчиков), перемещения подвижной динамической платформы будут определяться деформацией датчиков усилий. При этом, из-за различий в значениях жесткостей датчиков усилий на приложенные градуировочные усилия будут реагировать все датчики усилий, а сама математическая модель определения сил может быть записана в виде регрессионной модели

где  - Const; определяемые по результатам статической градуировки [5, с. 115-124]; qi - сигнал, снимаемый с i - го датчика силы.

- Const; определяемые по результатам статической градуировки [5, с. 115-124]; qi - сигнал, снимаемый с i - го датчика силы.

Наличие в моделях (11) - (13) слагаемых с парными комбинациями сигналов, снимаемых с датчиков, qiqk, осложняет определение инерционных и демпфирующих характеристик каналов замера силовых характеристик испытуемого соплового блока в силоизмерительном трехкомпонентном устройстве, схема которого приведена на фиг.4 [5, с. 127-134]. То есть, наличие в силоизмерительном устройстве множества механических связей с различными жесткостными характеристиками, отличающимися друг от друга на порядок и более, не позволяет использовать для описания динамики силоизмерительного устройства модель гармонического осциллятора. От этого недостатка будет избавлен стенд (силоизмерительное устройство) без датчиков усилий.

Описанный выше способ определения деформаций чувствительного элемента может быть адаптирован для использования в конструктивно-компоновочной схеме многокомпонентного силоизмерительного устройства.

Одним из возможных способов повышения точности определения сил является отказ от ортогональности расположения датчиков силы в составе силоизмерительного стенда. В монографии [10, с. 212-226] показано, что для «плоского» силоизмерительного устройства, исходя из характеристик датчиков усилий и номинальных значений измеряемых усилий, можно минимизировать влияние каналов (датчиков усилий) замера друг на друга, а в результате повысить точность определения силовых факторов. Этот подход, связанный с оптимальным расположением связей, накладываемых на динамическую платформу стенда, может быть использован для выбора конструктивно-компоновочной схемы стенда. В общем виде схема такого стенда приведена на фиг.5. На фиг.5 обозначено: 21 - динамическая платформа (силовая балка); 22 - испытуемый блок с выхлопным раструбом 50. Силовая балка (динамическая платформа) 21 - вывешена на четырех упругих элементах (пружинах) 23 - 26, закрепленных как на корпусе 27 силоизмерительного устройства и на динамической платформе 21.

Статическая градуировка системы, силоизмерительного устройства, осуществляется за счет приложения к динамической платформе посредством тяг 28-33, переброшенных через блоки 46-49, и тарелей 34-39, на которые накладываются градуировочные усилия (грузы) 40-45.

Прикладываемые градуировочные усилия вызывают перемещения динамической платформы (силовой балки) 21, деформируются пружины 23 - 26. Ввиду большой жесткости упругих элементов 23-26, перемещения (два ортогональных линейных и угловой поворот в плоскости) динамической платформы 21 будут малыми. Для определения этих перемещений эффективно использовать оптический метод определения деформаций, изложенный выше. Для этого надо на динамической платформе (силовой балке) 21 расположить три светоотражающие площадки, на которые падает свет от трех стационарно установленных источников когерентного излучения. Отраженные от светоотражающих площадок (зеркальных поверхностей) когерентные лучи падают на плоскости с мерительными линейками. Положения световых пятен на мерительных линейках в определенные моменты времени фиксируются тем или иным способом, например видеокамерами, каждая из которых установлена оппозитно (перпендикулярно) плоскостям с мерительными линейками. При этом, для фиксации положений световых пятен относительно мерительных линеек можно использовать планшеты или интерактивные доски, что фактически позволит отказаться от использования видеокамер.

Предложение поясняется схемой, приведенной на фиг.6. В соответствии со схемой, приведенной на фиг.6, динамическая платформа 51, с закрепленным на ней испытуемым блоком тангажа или рыскания 52, вывешивается в корпусе (силовой раме) силоизмерительного устройства, который не показан на фиг.6, по аналогии с фиг.5. На динамической платформе 51 закреплены пластины со светоотражающими (зеркальными) поверхностями 53,54,55, одна из которых (позиция 53) ортогональна двум другим параллельно расположенным пластинам (позиции 54 и 55). В качестве источников когерентного излучения целесообразно использовать лазерные указки 56,57,58, которые располагаются в вертикальной плоскости таким образом, чтобы их позиционирование всегда обеспечивало бы отражение от них соответствующих потоков света. Отраженные от поверхностей пластин 53,54,55, световые лучи попадают на плоскости 59,60,61, на которых нанесены мерительные линейки 62,63,64. Положение световых пятен на мерительных линейках фиксируются с помощью видеокамер 65,66,67, которые оппозитно установлены относительно соответствующих плоскостей 59,60 и 61 на опорах 68,69,70. В зависимости от приложенных силовых факторов диапазоны перемещения световых пятен вдоль мерительных линеек 62,63,64 на фиг.6 обозначены, соответственно,  Под действием приложенных нагрузок световые пятна перемещаются по направлениям

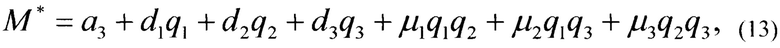

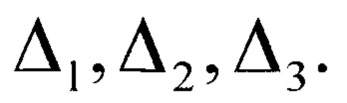

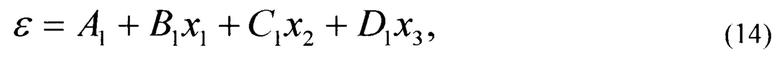

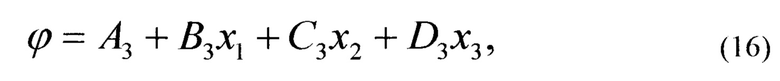

Под действием приложенных нагрузок световые пятна перемещаются по направлениям  соответствующих мерительных линеек 62,63,64, причем эти перемещения будут характеризовать перемещения динамической платформы (силовой балки) 51 в ортогональной системе координат YOX: перемещения ε, δ и угол поворота ϕ. При этом, перемещения ε, δ, ϕ будут характеризоваться линейными комбинациями соответствующих перемещений световых пятен x1, x2, x3 вида

соответствующих мерительных линеек 62,63,64, причем эти перемещения будут характеризовать перемещения динамической платформы (силовой балки) 51 в ортогональной системе координат YOX: перемещения ε, δ и угол поворота ϕ. При этом, перемещения ε, δ, ϕ будут характеризоваться линейными комбинациями соответствующих перемещений световых пятен x1, x2, x3 вида

где  - const.

- const.

Поскольку перемещения ε, δ, ϕ определяются силовыми факторами, создаваемыми испытуемым блоком 52 (фиг.6), Roc, Rбок, M*, то с учетом (14) - (16) можно записать

где  - const.

- const.

Числовые коэффициенты в уравнениях (17) - (19) определяются в результате проведения статической градуировки силоизмерительного устройства, как это было изложено выше для статической градуировки силоизмерительного устройства, схема которого приведена на фиг.4.

Для повышения точности определения силовых характеристик испытуемого образца (блока 51), необходимо для всего диапазона изменения определяемых силовых факторов увеличить диапазоны возможных перемещений  (фиг.6) световых пятен по соответствующим мерительным линейкам 62,63,64. Этого можно добиться оптимальным позиционированием относительно плоскости горизонта плоскостей 59,60,61, т.е. углами βi, что определяет коэффициент усиления величины перемещений ε, δ, ϕ динамической платформы (силовой балки) 51. Коэффициент усиления сигналов может быть увеличен, если по каждому из каналов передачи светового луча использовать дополнительные отражающие (зеркальные) поверхности, как это показано для одного канала на фиг.1.

(фиг.6) световых пятен по соответствующим мерительным линейкам 62,63,64. Этого можно добиться оптимальным позиционированием относительно плоскости горизонта плоскостей 59,60,61, т.е. углами βi, что определяет коэффициент усиления величины перемещений ε, δ, ϕ динамической платформы (силовой балки) 51. Коэффициент усиления сигналов может быть увеличен, если по каждому из каналов передачи светового луча использовать дополнительные отражающие (зеркальные) поверхности, как это показано для одного канала на фиг.1.

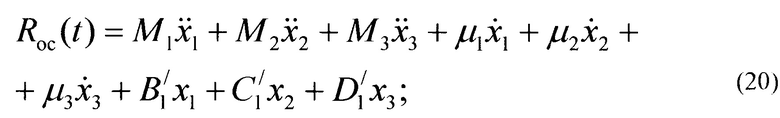

Для определения силовых характеристик  , зависящих (изменяющихся) по времени, модели (17) - (19) являются недостаточно достоверными, поскольку не учитывают динамические характеристики силоизмерительной системы. В этом случае силовые характеристики могут быть определены по моделям вида:

, зависящих (изменяющихся) по времени, модели (17) - (19) являются недостаточно достоверными, поскольку не учитывают динамические характеристики силоизмерительной системы. В этом случае силовые характеристики могут быть определены по моделям вида:

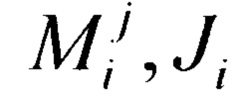

где  - коэффициенты инерционности;

- коэффициенты инерционности;  - коэффициенты демпфирования;

- коэффициенты демпфирования;  - характеристики упругости силоизмерительного устройства.

- характеристики упругости силоизмерительного устройства.

По аналогии с [5, с. 127 - 132] матрицу коэффициентов

назовем матрицей коэффициентов инерционности, а матрицу

матрицей коэффициентов демпфирования. Тогда матрицу коэффициентов

назовем матрицей коэффициентов упругости.

Как отмечается в [5], путем линейных преобразований и введением новых временных масштабов для каждого уравнения, систему уравнений (20) - (22) можно преобразовать таким образом, что в каждом уравнении останутся только динамические характеристики какого-либо одного канала замера.

Числовые значения коэффициентов, входящих в матрицу (25), определяется по результатам статической градуировки силоизмерительного устройства в соответствии с методикой, изложенной выше.

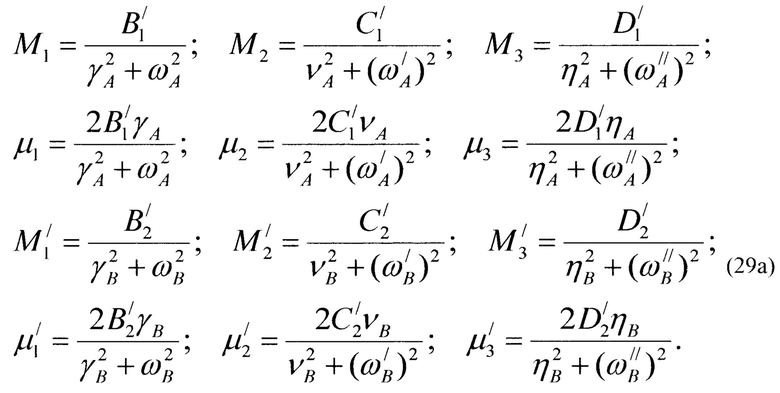

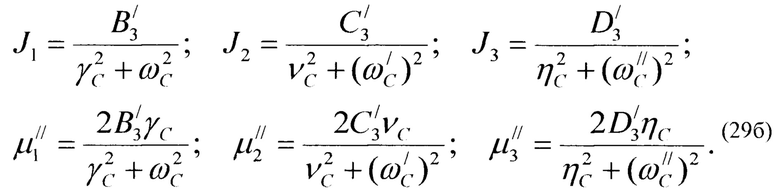

Для получения числовых значений коэффициентов матриц (23) и (24) необходимо провести динамическую градуировку системы, для этого по

направлениям осей X и Y (фиг.6) необходимо приложить импульсные воздействия. При этом, для реального стенда, схема которого приведена на фиг.5, прикладываемые внешние усилия, как при проведении статической градуировки, так и при проведении динамической градуировки,

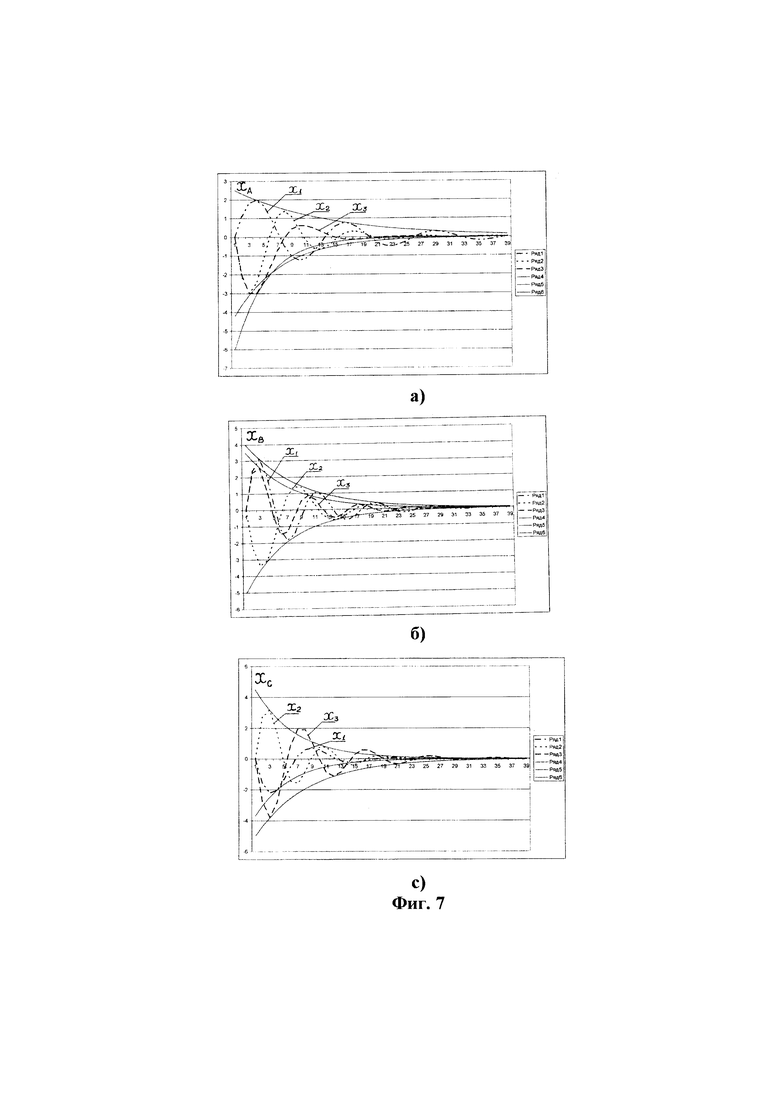

прикладываются в точках «А» и «В» (фиг.5) и по оси X в точке «С». При проведении динамической градуировки по каналам замера на фиг.6 (по мерительным линейкам 62,63,64) будут фиксироваться колебательные процессы соответствующих световых зайчиков. При этом, при воздействии на каждую из точек «А» и «В» или «С» по отдельности импульсным (функция Дирака) или ступенчатым (ступенчатая функция Хэвисайда) силовым воздействием, колебания будут наблюдаться по всем трем каналам замера, будут наблюдаться перемещения световых зайчиков вдоль мерительных линеек 62,63,64, которые фиксируются видеокамерами 65,66,67, установленными на опорах 68,69,70, и могут быть описаны в виде зависимостей

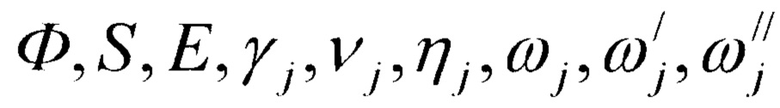

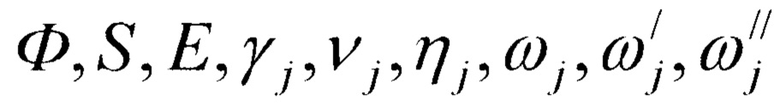

где  - const; t - время; j = A, B, C - индекс точки приложения градуировочного импульсного или ступенчатого силового воздействия.

- const; t - время; j = A, B, C - индекс точки приложения градуировочного импульсного или ступенчатого силового воздействия.

Характер колебательных процессов при динамической градуировке приведен на фиг.7. Константы  определяются путем обработки методом наименьших квадратов перемещения световых пятен по мерительным линейкам 62,63,64 в зависимости от времени. Определив значения констант

определяются путем обработки методом наименьших квадратов перемещения световых пятен по мерительным линейкам 62,63,64 в зависимости от времени. Определив значения констант  , фактически определяются значения констант в матрицах (23), (24), как отмечается в [6, с. 131-132].

, фактически определяются значения констант в матрицах (23), (24), как отмечается в [6, с. 131-132].

Зависимости, связывающие значения инерционных и демпфирующих (диссипативных) коэффициентов могут быть определены путем подстановки выражений (26)-(28) в уравнения (20) - (22), приравняв нулю левые части уравнений, для которых легко получить

Определив с помощью выражений (29) значения соответствующих констант можно приступить к отработке в стенде закрепленного на динамической платформе (силовой балке) испытуемого образца 22 (фиг.5), 52 (фиг.6). В результате можно определить законы изменения силовых характеристик, создаваемых испытуемым образцом в зависимости от программы работы регулирующего органа. Однако эти характеристики будут иметь так называемые «паразитные» составляющие, обусловленные как массой динамической платформы (силовой балки), вывешенной на пружинах в корпусе силоизмерительного устройства, так и динамикой работы привода регулятора расхода рабочего тела испытуемого блока.

В системе замера силовых характеристик можно по каждому каналу повысить коэффициент усиления сигнала по аналогии с тем, как это показано на фиг.1, т.е. за счет использования промежуточных (дополнительных) зеркальных поверхностей (отражающих зеркал), которые не показаны на фиг.6. Более того, с помощью таких дополнительных отражающих зеркал все световые лучи, создаваемые источниками когерентного света 56,57,58 можно в итоге спроецировать на одну плоскость, на которой будет одна мерительная линейка, относительно которой можно будет определять положение всех трех световых пятен. Для отличия положения этих пятен друг от друга, световые лучи, создаваемые источниками когерентного излучения 56,57,58, могут иметь разные цвета, например, красный, зеленый, синий. Более того, эти световые пятна могут быть спроецированы на одну интерактивную доску.

Результаты, изложенные выше, могут быть адаптированы для определения всех шести компонент силового тензора, создаваемого объектом испытаний, например ракетным двигателем с органами управления вектором тяги - три проекции вектора силы на ортогональные координатные оси относительно любой заданной точки приведения и соответствующие силовые моменты относительно этих осей.

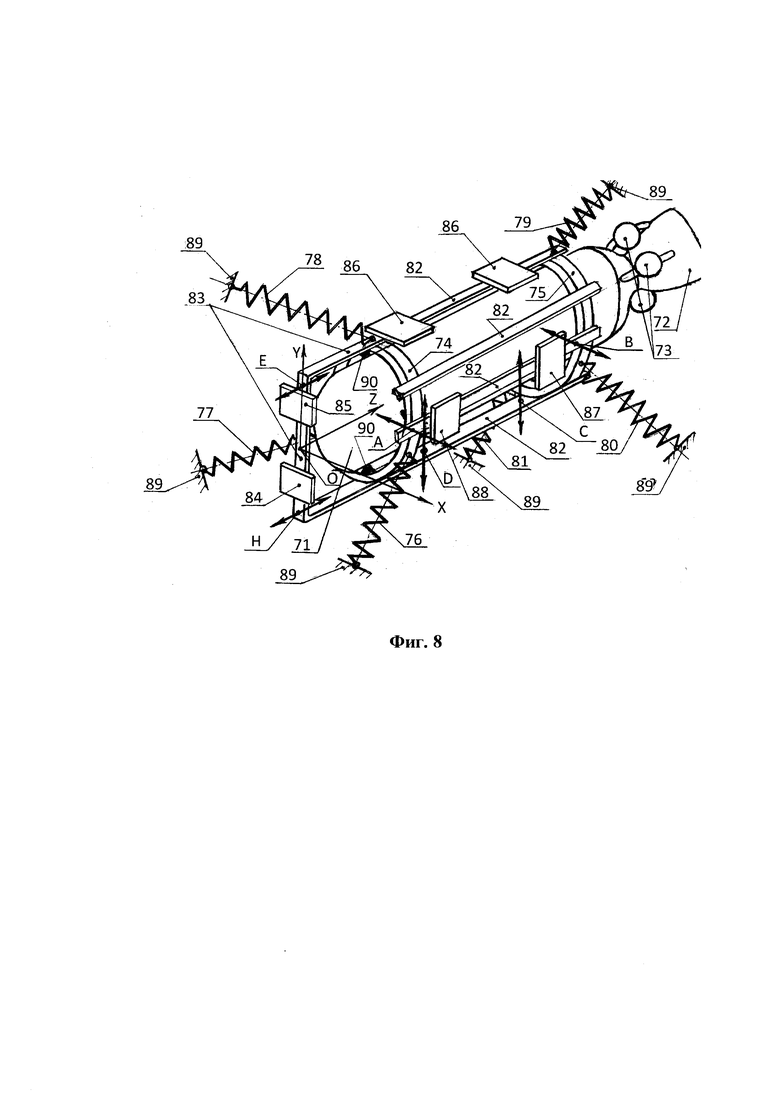

Тогда силоизмерительное устройство для определения всех шести компонентов силового тензора, создаваемого испытуемым образцом, например, ракетным двигателем твердого топлива (РДТТ), будет состоять из пространственной силовой рамы, внутри которой на упругих элементах (пружинах) вывешена каретка, в которой устанавливается испытуемый двигатель. При этом, каретка состоит из двух оппозитно расположенных в коллинеарных (параллельных) плоскостях бандажных колец, соединенных друг с другом с помощью лонжеронов. Внутри бандажных колец с помощью распорок закрепляется испытуемый двигатель, что позволяет в одном и том же испытательном оборудовании проводить испытания ракетных двигателей различного диаметра. Бандажные кольца вывешиваются в силовой раме испытательного стенда на упругих элементах (пружинах), количество которых для каждого бандажного кольца должно быть не менее трех.

Бандажные кольца и лонжероны формируют конструктивно-компоновочную схему (каркас) каретки и определяют ее жесткостные (прочностные) характеристики. Бандажные кольца устанавливаются таким образом, чтобы одно из бандажных колец располагалось бы вблизи переднего днища двигателя, а второе бандажное кольцо располагалось бы вблизи заднего днища двигателя, где расположен сопловой блок. При этом, к бандажному кольцу переднего днища прикреплена плоская рама П-образной формы, плоскость которой перпендикулярна плоскости бандажного кольца. При этом, лонжероны, формирующие каркас каретки, устанавливаются попарно оппозитно так, что каждая такая пара лонжеронов, как пара параллельных линий, позволяет на основе их построить плоскость. Для простоты определения силовых характеристик испытуемого двигателя на одном из двух лонжеронов, образующих ортогональные плоскости, закреплены по две площадки с зеркальными поверхностями, причем такие площадки установлены вблизи бандажных колец. А на концах полки П-образной рамы также установлены площадки с нанесенными на них зеркальными отражающими поверхностями.

Пространственные углы позиционирования каждой из упругих элементов (пружин), на которых вывешена каретка, выбираются из условия оптимальности определения силовых характеристик испытуемого двигателя и с учетом номинальных (расчетных) значений силовых характеристик двигателя. Из этих же соображений выбираются и жесткостные характеристики упругих элементов (пружин), которые являются связями, накладываемыми на каретку.

Система замера силовых характеристик, создаваемых испытуемым двигателем, может быть основана на системе замера перемещений каретки с помощью использования оптических технологий, изложенных выше. Для замера шести компонентов силового тензора, необходимо определить шесть возможных перемещений каретки с закрепленным в ней двигателем (перемещения по трем ортогональным осям и вращение относительно этих же осей), для этого на каждую из площадок с зеркальными поверхностями подается луч когерентного света. В качестве источников световых когерентных пучков, можно использовать лазерные указки. Отраженные от зеркальных поверхностей световые лучи через систему промежуточных зеркал, от которых эти лучи также отражаются, попадают на соответствующие плоскости с соответствующими мерительными линейками, а положение световых пятен относительно мерительных линеек фиксируется с помощью видеокамер. При этом, для фиксации положения световых пятен может быть использованы планшеты или интерактивные доски. Более того, при определенных условиях позиционирования, что не входит в задачи настоящего изобретения, промежуточных зеркал, все световые пятна могут быть спроецированы на одну плоскость с одной мерительной линейкой. При этом, как и для случая с трехкомпонентным силоизмерительным устройством, схема которого изображена на фиг.5 или фиг.6, лучи когерентного света могут иметь шесть различных цветовых оттенков.

Сказанное поясняется схемой, приведенной на фиг.8, где обозначено: 71 - испытуемый ракетный двигатель; 72 - сопловой блок с органами управления вектором тяги 73; 74,75 - - бандажные кольца; 76-78 - упругие элементы (пружины), на которых вывешено бандажное кольца 74 в корпусе 89 силоизмерительного устройства; 79-81 - упругие элементы (пружины) для вывешивания бандажного кольца 75 в корпусе 89 силоизмерительного устройства; 82 - лонжероны, жестко связывающие друг с другом бандажные кольца 74 и 75; 83 - П-образная рама; 84-88 - площадки с зеркальными поверхностями.

При этом, упругие элементы (пружины) 78 и 79 и один из лонжеронов 82 лежат в вертикальной плоскости, а плоскости площадок 86 с зеркальными поверхностями перпендикулярны плоскости, в которой лежат упругие элементы (пружины) 78 и 79.

Некоторые элементы каналов замера силовых факторов, а именно, источники когерентного света, промежуточные зеркала (зеркальные поверхности), плоскости с мерительными линейками, видеокамеры и т.д., на фиг.8 не показаны.

Конструкция силоизмерительного устройства, схема которого представлена на фиг.8, позволяет определять шесть составляющих вектора тяги ракетного двигателя 71, закрепленного с помощью упоров 90 в каретке силоизмерительного устройства. Для этого используется система шести обыкновенных дифференциальных уравнений, аналогичных уравнениям (20)-(22), а числовые значения коэффициентов, входящих в эти уравнения, определяются по результатам статической и динамической градуировки силоизмерительного устройства в соответствии (по аналогии) с методами, изложенными выше. При этом, силовые характеристики испытуемого двигателя определяются относительно точки приведения, обозначенной на фиг.8 позицией «О», которая является начальной точкой (началом координат) ортогональной системы координат с координатными плоскостями XOZ, XOY, YOZ Статическая градуировка силоизмерительного устройства, схема которого приведена на фиг.8, проводится путем приложения сил в плоскостях XOZ, XOY, YOZ соответственно в точках А, В, С, D, Е, Н в положительном и отрицательном направлении по отношению к оси, перпендикулярной соответствующей плоскости. Система статической градуировки силоизмерительного устройства на фиг.8 не показана. Динамическая градуировка силоизмерительного устройства проводится путем приложения импульсного силового воздействия последовательно в точках А, В, С, D, E, Н (фиг.8). Для создания импульсного воздействия на каретку силоизмерительного стенда может быть использовано устройство по авторскому свидетельству СССР №1716342 [11].

В результате проведения динамической градуировки силоизмерительного стенда при приложении импульсного воздействия на одну из точек А, В, С, D, Е, Н, реагировать будут все шесть каналов передачи световых потоков от источников когерентного излучения. При этом, на плоскостях фиксации перемещений световых пятен на мерительных линейках будут фиксироваться затухающие колебательные процессы, которые будут представлять собой по координате «время» шесть графических зависимостей, аналогичных зависимостям, приведенным на фиг.7.

Обработка результатов статической и динамической градуировки силоизмерительного устройства позволяет определить характеристики упругости, демпфирования и инерционности, аналогичные зависимостям (29), по каждому из каналов замера. После получения значения коэффициентов упругости, демпфирования (диссипации) и инерционности, строится математическая модель определения силовых характеристик испытуемого образца (двигателя) 71 (фиг.8) в виде шести дифференциальных уравнений, аналогичных уравнениям (20)-(22).

При этом, подобные модели могут быть построены как для силоизмерительного устройства с кареткой без установленного в ней испытуемого двигателя, так и для силоизмерительного устройства с испытуемым двигателем, установленным в каретку. Разница расчетов по этим моделям позволит определить характеристики непосредственно испытуемого двигателя.

Аналогичным образом способ испытания динамических образцов в многокомпонентных силоизмерительных устройствах может быть использован для испытания образцов стрелкового оружия. По аналогии, силоизмерительное устройство, предназначенное для испытания образцов стрелкового оружия, содержит каретку с узлом крепления в ней испытуемого образца стрелкового оружия. А сама каретка вывешивается в корпусе силоизмерительного устройства на упругих элементах (пружинах). Конструкция каретки состоит из двух бандажных колец, лежащих в двух параллельных плоскостях, соединенных друг с другом лонжеронами. При этом, для фиксации испытуемого образца стрелкового оружия в теле каретки предусмотрен узел крепления оружия. Наиболее эффективно использовать стенды для испытания стрелкового автоматического оружия, поэтому в каретке должен быть установлен механизм управления спусковым крючком для начала стрельбы из испытуемого оружия очередями.

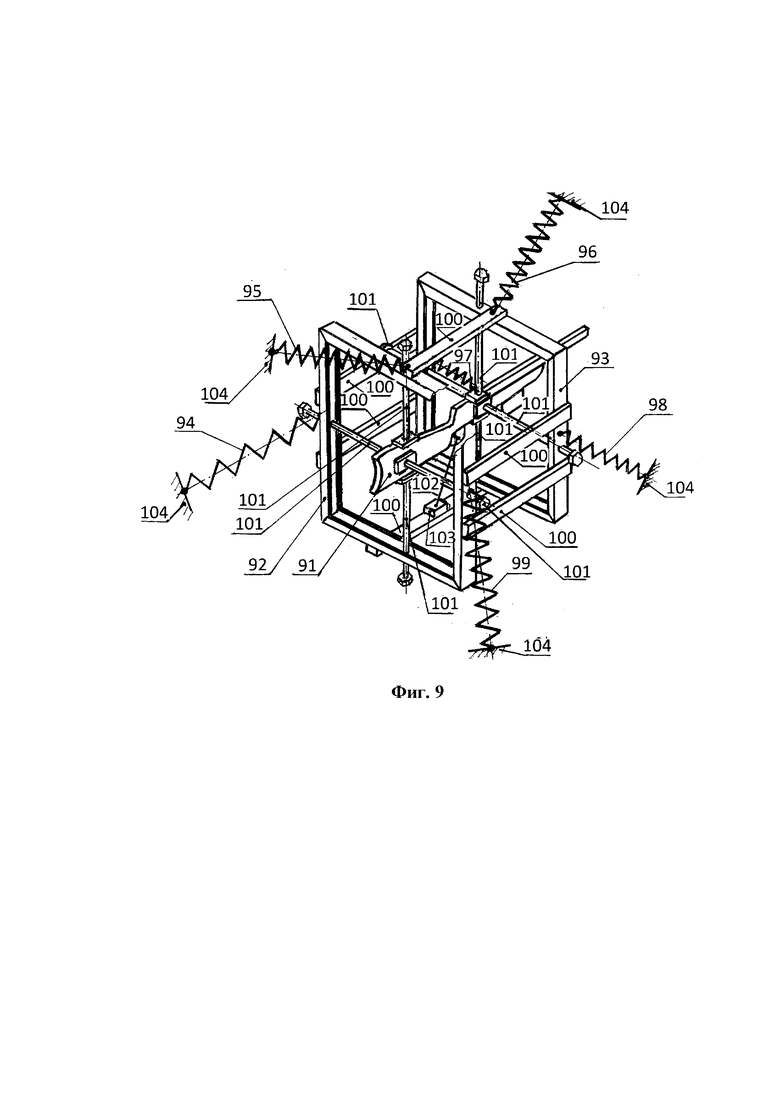

Сказанное поясняется схемой, приведенной на фиг.9, где позициями обозначено: 91 - испытуемый образец стрелкового оружия; 92 и 93 -бандажные кольца (рамы), вывешенные на упругих элементах (пружинах) 94,95,99 для кольца 92, и 96,97,98 для кольца 93. При этом, упругие элементы 95 и 96 лежат в одной плоскости. А углы между точками закрепления упругих элементов на бандажных кольцах равны 120°. Бандажные кольца соединены друг с другом лонжеронами, некоторые из них под позицией 100 изображены на фиг.9. Лонжероны и бандажные кольца формируют силовой каркас каретки. Позиционирование объекта испытаний 91 (стрелковое автоматическое оружие) осуществляется посредством узлов крепления, выполненных, например, в виде пары «винт-гайка» 101, причем гайки выполнены в теле соответствующих лонжеронов. На внутренних, относительно каркаса каретки, концах винтов пар «винт-гайка» посредством сферических шарниров установлены опорные пятки, поверхность которых соответствует профилю поверхности испытуемого образца в зоне контакта опорной пятки с образцом. Сферические шарниры и опорные пятки на фиг.9 не показаны. Выдвигая на ту или иную величину (длину) винты в винтовых парах 101 возможно обеспечить позиционирование испытуемого образца в теле каретки с линейным или угловым эксцентриситетом оси ствола автоматического оружия относительно продольной оси каретки. Для запуска процесса автоматической стрельбы в каретке установлен механизм воздействия на спусковой крючок испытуемого образца 91. Механизм воздействия на спусковой крючок образца состоит из тяги 102 и механизма его натяжения 103, при этом, подробная проработка узла спуска спускового крючка не входила в цели настоящего изобретения. На лонжеронах 100, как и на лонжеронах на фиг.8, закреплено по две площадки с зеркальными поверхностями, которые не показаны на фиг.9. Стенд имеет систему градуировки, аналогичную системе для силоизмерительного устройства, изображенного на фиг.8, но которая не показана, ни на фиг.8, ни на фиг.9. В стенде, схема которого приведена на фиг.9 используется та же система измерений перемещений каретки внутри корпуса 104 устройства, в основе которой принцип измерения перемещений световых пятен относительно мерительных линеек. При этом позиционирование упругих элементов (пружин) 95-99, позиционирование испытуемого образца 91 в каретке, позиционирование зеркальных площадок на лонжеронах каретки, промежуточных зеркал и плоскостей с мерительными линейками (планшетами или интерактивными досками), источников когерентного излучения определяется задачами испытаний.

Градуировка силоизмерительного устройства, схема которого приведена на фиг.9, состоит из статической и динамической градуировки с целью определения его упругих, инерционных и демпфирующих характеристик. При этом, такие градуировки проводятся как для вывешенной в корпусе силоизмерительного устройства каретки без испытуемого образца стрелкового оружия, так и с установленным в каретке образцом. Разница значений характеристик динамической системы, каковой является устройство, схема которого приведена на фиг.9, без испытуемого образца и с испытуемым образцом позволяет определить не только динамические характеристики испытуемого образца, но и получить динамические характеристики процесса автоматической стрельбы из испытуемого образца. Характеристики, автоматической стрельбы определяются как функционалы времени - сила отдачи оружия, увод ствола, точность стрельбы и т.д. Такие испытания образцов стрелкового оружия позволят более адекватно и достоверно определить его характеристики в отличие от используемых ныне методов тестирования системы «стрелок - оружие» и выделения из характеристик такой системы характеристик, соответствующие именно испытуемому образцу. Такие характеристики позволяют разработать предложения для каждого образца стрелкового оружия, по повышению его эргономики, повышения эффективности его использования, его тактико-технических характеристик.

Аналогичная эффективность наблюдается и при использовании предложенного способа измерения сил при испытаниях маршевых ракетных двигателей с органами управления вектором тяги в многостепенных (многокомпонентных) стендах, имеющих более простые конструктивно-компоновочные схемы (кинематические схемы), что повышает точность и достоверность определения характеристик двигателей и повышает оперативность проведения испытаний.

Источники информации, принятые во внимание

1. Авторское свидетельство СССР №1744526. Стенд для измерения силы. МПК G01L 5/13. Авторы: Ю.П. Княжин, В.Н. Макаров, В.К. Субботин, В.Н. Баркатов. Опубл. 30.06.92. Бюл. №24.

2. Патент РФ на изобретение №2313751. Стенд для испытания оружия в нескольких положениях. МПК F41A 31/02. Авторы: В.Н. Лялин, P.P. Хуснутдинов. Опубл. 27.12.2007.

3. Авторское свидетельство СССР №1781529. Стенд испытаний стрелкового оружия. МПК F41A 31/00. Авторы: Г.С. Богоявленский, С.В. Зверев, С.Г. Обущак, В.В. Шипилов. Опубл. 15.12.92. Бюл. №46.

4. Авторское свидетельство СССР №1633296. Многокомпонентный стенд для измерения силомоментных нагрузок. МПК G 01 L 5/16. Авторы: В.Г. Петров, Л.В. Холоменкова, В.Я. Янченко.

5. Черепов В.И. Идентификация силовых характеристик объектов машиностроения / В.И. Черепов, Н.П. Кузнецов, В.И. Гребенкин. - Москва-Ижевск: НИЦ «Регулярная и хаотическая динамика», 2002. - 200 с.

6. Испытания ракетных двигателей. В двух частях. Часть вторая -Стендовые огневые и летные испытания / Под общей редакцией Н.П. Кузнецова. - М.-Ижевск: НИЦ «Регулярная и хаотическая динамика», 2011. - 668 с.

7. Волков В.Т. Исследование и стендовая отработка ракетных двигателей на твердом топливе / В.Т. Волков, Д.А. Ягодников. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2007.-296 с.

8. Патент РФ на изобретение №2115100. Оптический способ измерения силы. МПК G 01 L 1/24; G 01 В 11/00. Авторы: В.А. Подгорнов, В.Р. Казаков. Опубл. 10.07.1998.

9. Бать М.И. Теоретическая механика в примерах и задачах. Динамика. / М.И. Бать, Г.Ю. Джанелидзе, А.З. Кельзон. Под редакцией Г.Ю. Джанелидзе.

М.: Изд-во «Наука», 1964. - 663 с.

10. Гребенкин В. И. Силовые характеристики маршевых твердотопливных двигательных установок и двигателей специального назначения / В.И. Гребенкин, Н.П. Кузнецов, В.И. Черепов. - Ижевск: Изд-во ИжГТУ, 2003.-396 с.

11. Авторское свидетельство СССР №1716342. Устройство для метания шарика при ударных испытаниях. МПК G 01 L 5/00, G 01 М 7/00. Авторы: Н.П. Кузнецов, В.И. Черепов. Опубл. 29.02.92. Бюл. №8.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для испытания стрелкового оружия и/или стендовых испытаний ракетных двигателей | 2023 |

|

RU2799168C1 |

| СПОСОБ ПАСПОРТИЗАЦИИ ПРЕДОХРАНИТЕЛЬНЫХ И РЕГУЛИРУЮЩИХ КЛАПАНОВ С УПРУГИМИ ЭЛЕМЕНТАМИ (ПРУЖИНАМИ) | 2020 |

|

RU2748871C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ РЕАКТИВНОГО ДВИГАТЕЛЯ | 1996 |

|

RU2117272C1 |

| СПОСОБ МОДЕЛИРОВАНИЯ ПАРАМЕТРИЧЕСКИХ КОЛЕБАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2020 |

|

RU2748870C1 |

| СТЕНДОВАЯ ПУСКОВАЯ УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ СТРЕЛКОВОГО ИЛИ РАКЕТНОГО ВООРУЖЕНИЯ | 2008 |

|

RU2375662C1 |

| Тягоизмерительное устройство для испытаний жидкостных ракетных двигателей малой тяги в стационарном режиме работы | 2018 |

|

RU2692591C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2003 |

|

RU2250446C2 |

| МАЯТНИКОВЫЙ СТЕНД ДЛЯ ИСПЫТАНИЯ РАКЕТНОГО И СТРЕЛКОВОГО ВООРУЖЕНИЯ | 2003 |

|

RU2237844C1 |

| Энергосберегающий электропривод для стенда испытаний тракторных шин | 2018 |

|

RU2682806C1 |

| СПОСОБ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ УЗЛОВ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2442122C1 |

Cпособ испытания образцов стрелкового оружия или ракетных двигателей состоит в организации испытаний закрепленного в каретке испытуемого образца. Каретку вывешивают на упругих элементах внутри силового каркаса, а силовые факторы, создаваемые работающим испытуемым образцом, определяют относительно точки приведения, расположенной на каретке и являющейся началом ортогональной системы координат. Проекции силовых факторов на координатные оси и силовые моменты относительно координатных осей определяют с учетом приведенных инерционных, диссипативных и упругих характеристик системы по пространственным линейным и вращательным перемещениям каретки под действием силовых факторов. Значения инерционных, диссипативных и упругих характеристик испытательной системы определяют по результатам статической и динамической градуировки механической системы. При статической градуировке к каретке прикладывают относительно координатных осей стационарные усилия и силовые моменты, не превышающие номинальных значений силовых факторов, создаваемых работающим испытуемым образцом. По соответствующим перемещениям каретки при проведении статической градуировки судят о приведенных упругих характеристиках системы. При динамической градуировке к каретке относительно координатных осей прикладывают импульсные силовые воздействия, которые вызывают колебательные процессы по перемещениям каретки относительно выбранных координатных осей и начала координат, характеристики которых позволяют определить диссипативные и инерционные характеристики системы. Устройства для испытания ракетных двигателей и образцов стрелкового оружия отличаются друг от друга узлом крепления испытуемого образца в каретке. Каретка, предназначенная для установки в ней ракетного двигателя, имеет упоры для закрепления двигателя. Каретка, предназначенная для установки в ней стрелкового оружия, имеет узел для закрепления образца с необходимым для испытаний угловым позиционированием испытуемого образца относительно координатных осей, а также узел управления автоматической стрельбой образца. Устройства содержат системы их статической и динамической градуировки. Величины пространственных перемещений каретки определяются с помощью видеокамер либо по перемещениям световых пятен, отраженных от светоотражательных (зеркальных) поверхностей, закрепленных на ортогональных поверхностях каретки, световых лучей от когерентных источников света, по плоскостям с мерительными линейками. Технический результат – повышение оперативности, точности и достоверности проведения испытаний ракетных двигателей и стрелкового оружия. 5 н.п. ф-лы, 9 ил.

1. Способ испытания в механическом колебательном контуре с одной степенью свободы ракетных двигателей и/или стрелкового оружия, при котором определяют приведенные характеристики колебательного контура, подвижным элементом которого является каретка, выполненная с возможностью закрепления в ней испытуемого образца, для чего проводят статическую и динамическую градуировку колебательного контура, в ходе проведения которых под действием внешних силовых факторов осуществляют деформацию упругого элемента колебательного контура, величина которой пропорциональна воздействующему силовому фактору, причем для определения деформаций упругого элемента используют бесконтактную систему измерений деформаций, состоящую из источника когерентного излучения, свет от которого отражается от пластины с зеркальной поверхностью, закрепленной на корпусе каретки, или нанесенного на испытуемом образце зеркального покрытия, плоскость которых перпендикулярна направлению деформаций упругого элемента, выполненные с возможностью передачи отраженного луча света через систему зеркал на панель с мерительной линейкой, а при проведении динамической градуировки определяют характеристики колебательного процесса каретки под действием импульсного силового воздействия, которые в соответствии с законами механики связаны с инерционной, диссипативной и упругой характеристиками механической системы, как колебательного контура, а о величине создаваемого при работе испытуемого образца силового фактора судят по деформациям упругого элемента, которые пропорциональны перемещениям следа светового луча по мерительной линейке, а соотношение между этими перемещениями определяется параметрами позиционирования отражательных зеркал и панели с мерительной линейкой.

2. Устройство для испытания ракетного двигателя или образца стрелкового оружия, представляющее собой механический колебательный контур, состоящий из силовой рамы, внутри которой на упругом элементе, представляющим собой пружину, закреплена каретка, выполненная с возможностью установки испытуемого образца, причем для определения приведенных инерционных, диссипативных и упругих характеристик колебательного контура, проводимых под действием внешних силовых факторов, устройство имеет систему статической и динамической градуировки, а также бесконтактную систему измерения и фиксации значений деформаций упругого элемента, состоящую из источника когерентного излучения, пластины с зеркальной поверхностью, закрепленной на каретке перпендикулярно направлению возможного перемещения каретки, выполненной с возможностью передачи отраженного пучка света через систему зеркал на панель с мерительной линейкой.

3. Способ испытания ракетных двигателей и/или образца стрелкового оружия в механических колебательных контурах с несколькими независимыми степенями свободы, количество которых соответствует количеству определяемых в процессе испытаний составляющих тензора силы, создаваемой кареткой с закрепленным в ней испытуемым образцом, подвижным элементом которого является каретка с установленным в ней испытуемым образцом, а сама каретка вывешена на упругих элементах, которые, выполняя роль механических связей, формируют направления возможных перемещений каретки за счет деформации упругих элементов под действием силового тензора, создаваемого кареткой с испытуемым образцом, причем о составляющих силового тензора судят по деформациям упругих элементов с учетом приведенных инерционных, диссипативных и упругих характеристик колебательного контура относительно каждой из ортогональных координатных осей для выбранной точки приведения, а определение характеристик контура проводят по результатам статической и динамической градуировок колебательного контура, в ходе которых на каретку по каждой из координатных осей оказывают регламентируемое силовое воздействие, или регламентируемый силовой момент, которые приводят к перемещению каретки и деформации упругих элементов колебательного контура, а при проведении динамической градуировки на каретку оказывают импульсное силовое воздействие с номинальными значениями и в направлениях приложения, аналогичных проведению статической градуировки, которые приводят к колебательным процессам в каждом из упругих элементов, а, соответственно, к пространственным колебательным перемещениям каретки, а по перемещениям каретки при статической и динамической градуировках судят об инерционных, диссипативных и упругих характеристиках колебательного контура относительно каждой из выбранных координатных осей, при этом перемещения каретки определяют величинами деформации упругих элементов механического колебательного контура, а о силовых характеристиках испытуемого образца при его функционировании судят по пространственным перемещениям каретки с установленным в ней испытуемым образцом и приведенным инерционным, диссипативным и упругим характеристикам системы.

4. Устройство для испытания ракетных двигателей, состоящее из пространственной силовой рамы, внутри которой на упругих элементах - пружинах вывешена каретка, которая состоит из двух оппозитно расположенных в параллельных плоскостях бандажных колец, выполненных с возможностью закрепления в них с помощью упоров испытуемого двигателя, соединенных друг с другом с помощью лонжеронов, причем бандажные кольца вывешены в силовой раме на упругих элементах - пружинах, количество которых для каждого бандажного кольца должно быть не менее трех, а бандажные кольца и лонжероны формируют конструктивно-компоновочную схему/каркас каретки, и определяют ее жесткостные/прочностные характеристики, при этом бандажные кольца установлены таким образом, чтобы одно из бандажных колец расположено вблизи переднего днища двигателя, а второе бандажное кольцо расположено вблизи заднего днища двигателя, где расположен сопловой блок, причем к бандажному кольцу переднего днища прикреплена плоская рама П-образной формы, плоскость которой перпендикулярна плоскости бандажного кольца, а центральная точка полки П-образной рамы является точкой приведения системы сил, действующих на каретку, и началом ортогональной системы координат, относительно осей которой определяются проекции вектора силы и силовые моменты, а одна из осей системы координат совпадает с продольной осью испытуемого двигателя, а лонжероны, образующие каркас каретки, установлены попарно оппозитно так, что каждая такая пара лонжеронов, как пара параллельных линий, определяет/задает плоскость, проходящую через эти линии, для определения силовых характеристик испытуемого двигателя на одном из двух лонжеронов, образующих ортогональные плоскости, закреплено по две площадки с зеркальными поверхностями, причем такие площадки установлены вблизи бандажных колец, а на концах полки П-образной рамы также установлены площадки с нанесенными на них зеркальными отражающими поверхностями, причем пространственные углы позиционирования каждой из упругих элементов - пружин, на которых вывешена каретка, и их жесткостные параметры выбраны из условия оптимальности определения силовых характеристик испытуемого двигателя и с учетом номинальных - расчетных значений силовых характеристик двигателя, а сами упругие элементы являются связями, накладываемыми на каретку, и бесконтактная система определения перемещений, зеркальные площадки выполнены с возможностью отражения луча когерентного света через систему промежуточных зеркал на плоскости с мерительными линейками, для фиксации положения световых пятен относительно мерительных линеек установлены видеокамеры, или планшеты, или интерактивные доски, причем с помощью промежуточных зеркал при определенной их ориентации в пространстве все световые пятна могут быть спроецированы на одну плоскость с одной мерительной линейкой, при этом используемые лучи когерентного света должны иметь шесть различных цветовых оттенков.

5. Устройство для испытания образца стрелкового оружия, отличающееся тем, что конструкция каретки для фиксации испытуемого образца выполнена с возможностью установки узла крепления оружия и механизма управления спусковым крючком для начала стрельбы из испытуемого оружия очередями, а позиционирование объекта испытаний в каретке осуществляется посредством узлов крепления, выполненных, например, в виде пары «винт-гайка», причем гайки выполнены в теле соответствующих лонжеронов каретки, а на внутренних, относительно каркаса каретки, концах винтов пар «винт-гайка» посредством сферических шарниров установлены опорные пятки, поверхность которых соответствует профилю поверхности испытуемого образца в зоне контакта опорной пятки с образцом, выполненные с возможностью обеспечения позиционирования испытуемого образца в теле каретки с линейным или угловым эксцентриситетом оси ствола автоматического оружия относительно продольной оси каретки, выдвигая на ту или иную величину - длину, винты в винтовых парах, и бесконтактная система определения перемещений, зеркальные площадки которой выполнены с возможностью отражения луча когерентного света через систему промежуточных зеркал на плоскости с мерительными линейками, для фиксации положения световых пятен относительно мерительных линеек установлены видеокамеры, или планшеты, или интерактивные доски, причем с помощью промежуточных зеркал при определенной их ориентации в пространстве, все световые пятна могут быть спроецированы на одну плоскость с одной мерительной линейкой.

| СТЕНД ДЛЯ ОПРЕДЕЛЕНИЯ ИМПУЛЬСА СИЛЫ, ДЕЙСТВУЮЩЕЙ ПРИ ВЫСТРЕЛЕ НА ПУСКОВОЕ УСТРОЙСТВО СТРЕЛКОВОГО ИЛИ РАКЕТНОГО ВООРУЖЕНИЯ | 2005 |

|

RU2285220C1 |

| Тягоизмерительное устройство для испытаний жидкостных ракетных двигателей малой тяги в стационарном режиме работы | 2018 |

|

RU2692591C1 |

| DE 102019216784 B3, 17.12.2020 | |||

| СПОСОБ СТЕНДОВЫХ ИСПЫТАНИЙ РАКЕТ И СТЕНД ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2267758C1 |

| УНИВЕРСАЛЬНЫЙ СТЕНД ДЛЯ ИСПЫТАНИЯ ГАСИТЕЛЕЙ КОЛЕБАНИЙ | 2013 |

|

RU2556768C2 |

| CN 204255655 U, 08.04.2015. | |||

Авторы

Даты

2023-02-16—Публикация

2022-03-05—Подача