Изобретение относится к машиностроению, в частности к производству подшипников, а также может быть использовано в качестве свободных тел качения.

Современная и перспективная техника, использующая скорости перемещения 15-20 махов и более остро нуждается в высокооборотных подшипниковых узлах, способных обеспечить высокую надежность и долговечность транспортных систем (в том числе летательных аппаратов). Однако при частотах вращения десятки и даже сотни тысяч оборотов в минуту кольца подшипников испытывают огромные перегрузки за счет воздействия на них тел качения, формируется узкая область концентраторов напряжений, что приводит к их быстрому разрушению. Одним из перспективных направлений борьбы с этим явлением является изготовление облегченных тел качения, в частности, полых шариков. Кроме уменьшенной массы, полые шарики обладают пониженной жесткостью, что позволяет при воздействии на них рабочей нагрузки упруго деформироваться, увеличивая площадь пятна контакта с кольцами подшипника и более равномерно воспринимать эту нагрузку и распределять ее по поверхности колец подшипника. Однако тонкостенная конструкция полого шарика имеет ограничения по своей прочности, что зачастую является сдерживающим фактором их использования в подшипникостроении.

В качестве заготовок полых шариков в настоящее время предлагаются различные конструктивные разновидности. Так, например, известен способ получения заготовки полого шарика из двух полусфер с кромками и кольцевыми выточками для соединения полусфер с натягом [1]. Ширина выточек приблизительно равна половине толщины металла полусферы. С целью более равномерного распределения массы шарика по сравнению со сваркой полусфер, а также для снятия концентраторов напряжений после сборки шарика вдоль шва делается пайка. Для обеспечения однородности микроструктуры металла в соединении пайка производится при высокой температуре в вакууме. К основным недостаткам этой конструкции можно отнести явный дисбаланс вращения шарика, т.е. ориентированное вращение вокруг одной оси и невозможность воспринимать значительные нагрузки вследствие разрушения сварного (паяного) шва.

Такие же недостатки имеют конструкции полых шаров [3] и [4], имеющие, как минимум, один шов.

Известна конструкция [2] (прототип) полых литых монолитных шариков, состоящих из двух полусфер. Согласно описанию патента, внутренняя поверхность литейных форм должна быть выполнена ячеистой, либо в нее должен быть заложен сетчатый каркас. Внутрь полуформ необходимо загрузить расчетное количество металла в твердом состоянии, после чего полуформы соединяют между собой и разогревают до температуры плавления металла. Температура плавления материала литейной формы и сетчатого каркаса должна быть выше температуры разогрева системы. После достижения заданной температуры литейной форме необходимо задать сложное движение по расчетной траектории, что позволит равномерно распределить расплавленный металл по поверхности формы и обеспечить требуемую толщину стенок заготовки шарика при последующем охлаждении. При охлаждении ячеистая внутренняя поверхность формы или сетчатый каркас, по мнению автора, должна вызвать зарождение кристаллов и способствовать последующему процессу кристаллизации металла. После извлечения заготовки полого шарика из формы ее необходимо подвергнуть механической обработке до получения необходимых размеров и удаления сетчатого каркаса. Однако этот способ обладает целым рядом недостатков. Во-первых, после разогрева литейной формы до температуры плавления металла, заложенного в литейную форму, из расплава выделяются газы, отвести которые из герметичной формы нет возможности, а это может привести в последующем к разрыву тонкостенной конструкции шарика. Во-вторых, технически очень сложно выполнить равномерное трехосное вращение раскаленной литейной формы. В противном случае возникнет разностенность полого шарика, что недопустимо. В-третьих, при постепенном охлаждении формы до критической температуры высока вероятность неравномерного охлаждения стенок литейной формы, что неизбежно приведет к неравномерной толщине стенок шарика и соответствующему дисбалансу его работы в подшипниковом узле. Кроме того, известно, что поверхность заготовок, полученная литьем, имеет повышенную пористость и рыхлость по сравнению со штамповаными и коваными заготовками, что неизбежно отрицательно сказывается на их прочностных свойствах. Для ответственных высокоскоростных подшипниковых узлов это недопустимо, т.к. в поры поверхности могут попадать микроотходы работы подшипников, создавая, тем самым, дополнительный дисбаланс его работы и сокращая срок их службы.

Задача заявляемого технического решения вытекает из недостатков прототипа и направлена на устранение его недостатков.

Поставленная задача решается следующим образом.

Полое сферическое тело качения, состоящее из наружной тонкостенной оболочки с внутренней полостью, содержащей силовую армирующую структуру, отличающееся тем, что наружная тонкостенная оболочка выполнена бесшовной, а ее внутренняя полость имеет форму вписанного правильного или полуправильного многогранника, на ребрах которого построены плоские силовые элементы, образующие в совокупности ячеистую силовую структуру, в которой отдельные ячейки представляют собой пирамиду с вершиной, расположенной в геометрическом центре внутренней полости. Отдельные ячейки силовой структуры в качестве основания могут иметь либо плоские, либо сферические сегменты поверхности внутренней полости. Кроме того, отдельные ячейки силовой структуры либо имеют форму полной пирамиды и смыкаются вершинами в геометрическом центре полости, либо имеют форму усеченной пирамиды без вершины. Отдельные ячейки силовой структуры могут быть выполнены не с полным комплектом граней, образуя во внутренней полости зоны с отсутствием силовых элементов.

Наружную тонкостенную сферическую оболочку выполняют бесшовной, например, методом печати на 3D принтере. Внутреннюю полость тонкостенной сферической оболочки при этом выполняют в форме правильного или полуправильного выпуклого многогранника с числом граней n≥4, вписанного в сферу, имеющую радиус:

r=d/2-Δ,

где d - наружный диаметр тонкостенной сферической оболочки;

Δ - толщина тонкостенной сферической оболочки.

При n=4 внутренняя полость имеет форму тетраэдра, при n=6 внутренняя полость имеет форму гексаэдра (куба) и т.д. при n → ∞ форма внутренней полости приближается к сфере.

На ребрах правильного или полуправильного многогранника строят тонкостенные силовые элементы плоской формы, имеющие размер основания, равный длине ребра, и ширину, убывающую до нуля по мере приближения к геометрическому центру внутренней полости.

В практических целях, исходя из требуемой жесткости полого тела качения, целесообразно число граней выбирать из соотношения:

с округлением до целого значения,

где Δ1 - толщина тонкостенных силовых элементов плоской формы.

Тонкостенные силовые элементы в совокупности образуют ячеистую структуру, причем каждая отдельная ячейка этой структуры имеет форму пирамиды с вершиной, расположенной в геометрическом центре внутренней полости. Основание ячейки может иметь плоскую форму или вогнутую, сферическую, форму в виде многогранной фигуры.

При  плоские грани вырождаются по форме в стержни толщиной 2Δ1.

плоские грани вырождаются по форме в стержни толщиной 2Δ1.

В зависимости от требований к жесткости полого сферического тела отдельные или все ячейки внутренней силовой структуры могут быть выполнены в форме не полной, а усеченной пирамиды. Кроме того, отдельные или все пирамидальные ячейки могут быть выполнены не с полным комплектом граней, образуя во внутренней полости зоны с отсутствием силовых элементов.

В результате такого конструктивного решения тонкостенные силовые элементы ячеистой структуры воспринимают нагрузку совместно с прилегающей частью тонкостенной сферической оболочки. Это позволяет уменьшить суммарную величину площади свободной безопорной части тонкостенной оболочки, что снижает величину прогиба тонкостенной оболочки до уровня ниже критической деформации, приводящей к ее разрушению.

Предложенное конструктивное решение поясняется иллюстрациями.

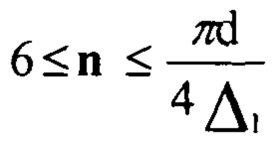

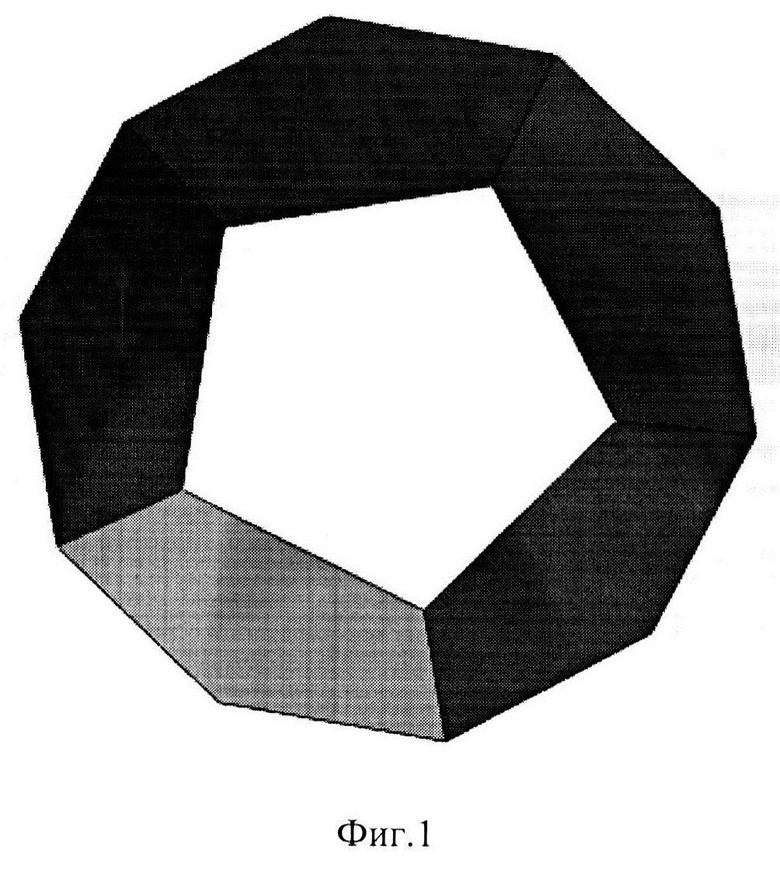

На фиг. 1 изображен правильный многогранник - додекаэдр.

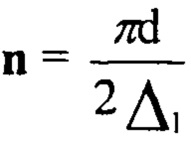

На фиг. 2 изображено в разрезе полое сферическое тело качения с полостью в виде правильного многогранника (додекаэдра) и силовой ячеистой структурой, построенной на его гранях.

Полое сферическое тело качения содержит тонкостенную сферическую оболочку 1 (фиг. 2) и внутреннюю ячеистую силовую структуру 2.

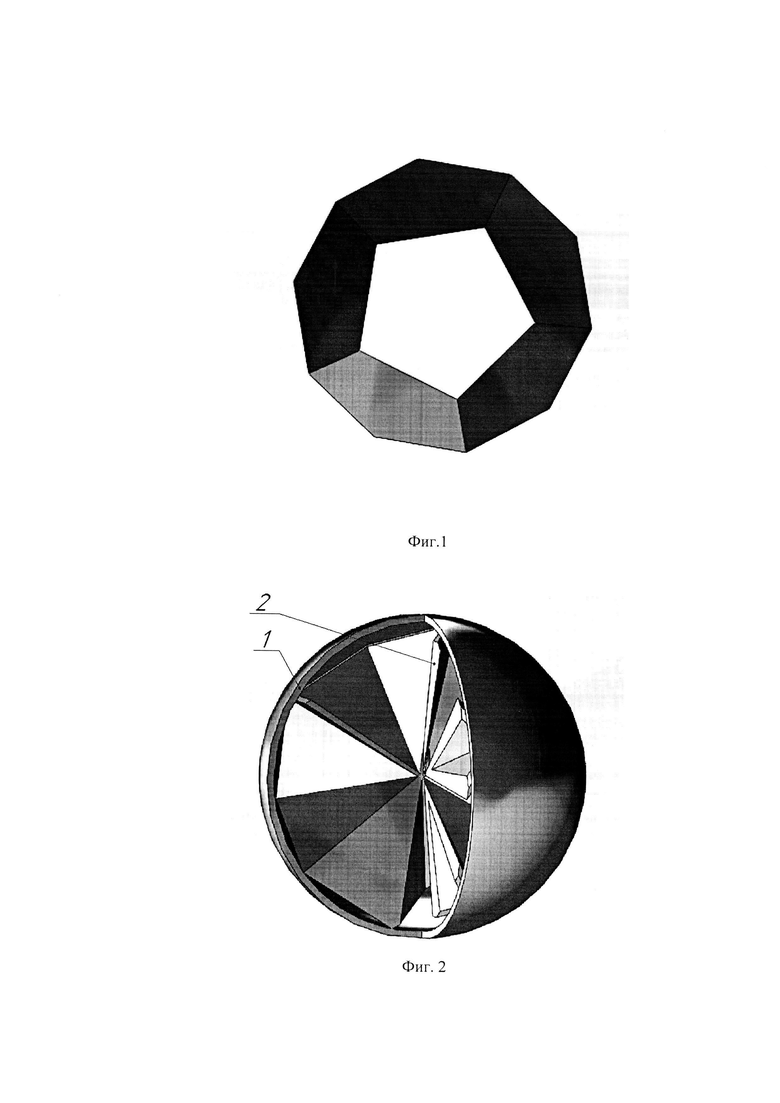

На фиг. 3 изображено в разрезе полое сферическое тело качения с тонкостенной сферической оболочкой 1 и внутренняя ячеистая силовая структура 2 в форме полной пятигранной пирамиды.

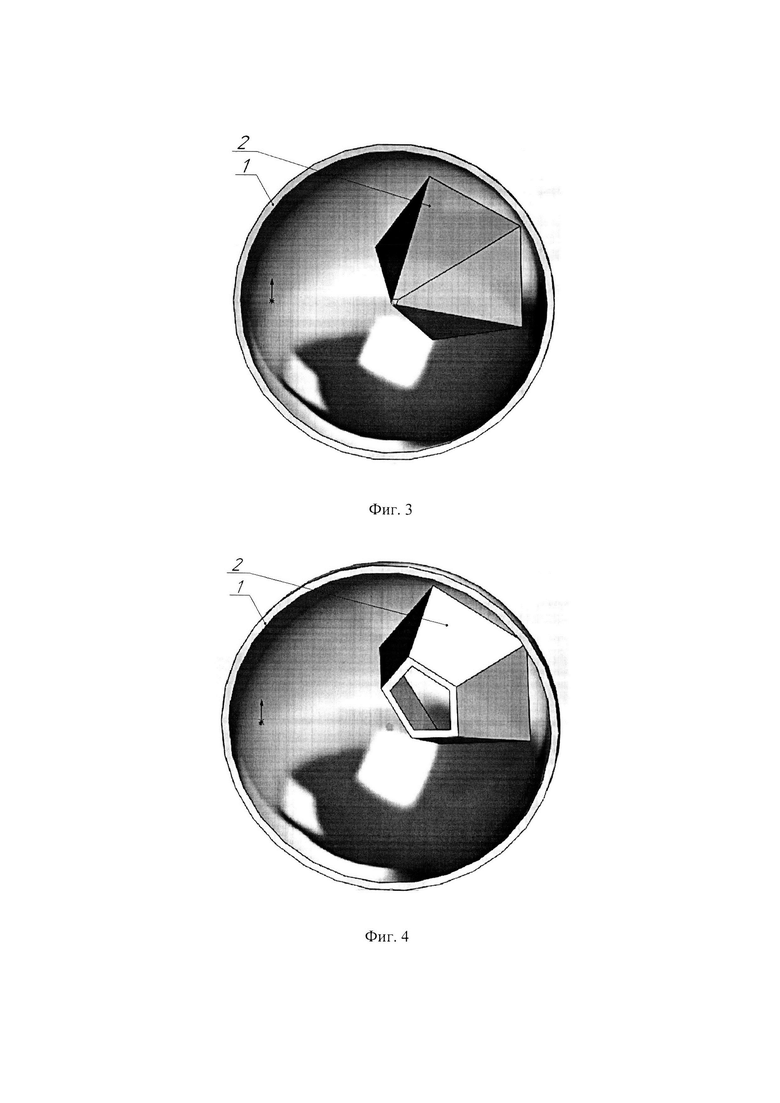

На фиг. 4 изображено в разрезе полое сферическое тело качения с тонкостенной сферической оболочкой 1 и внутренняя ячеистая силовая структура 2 в форме усеченной пирамиды.

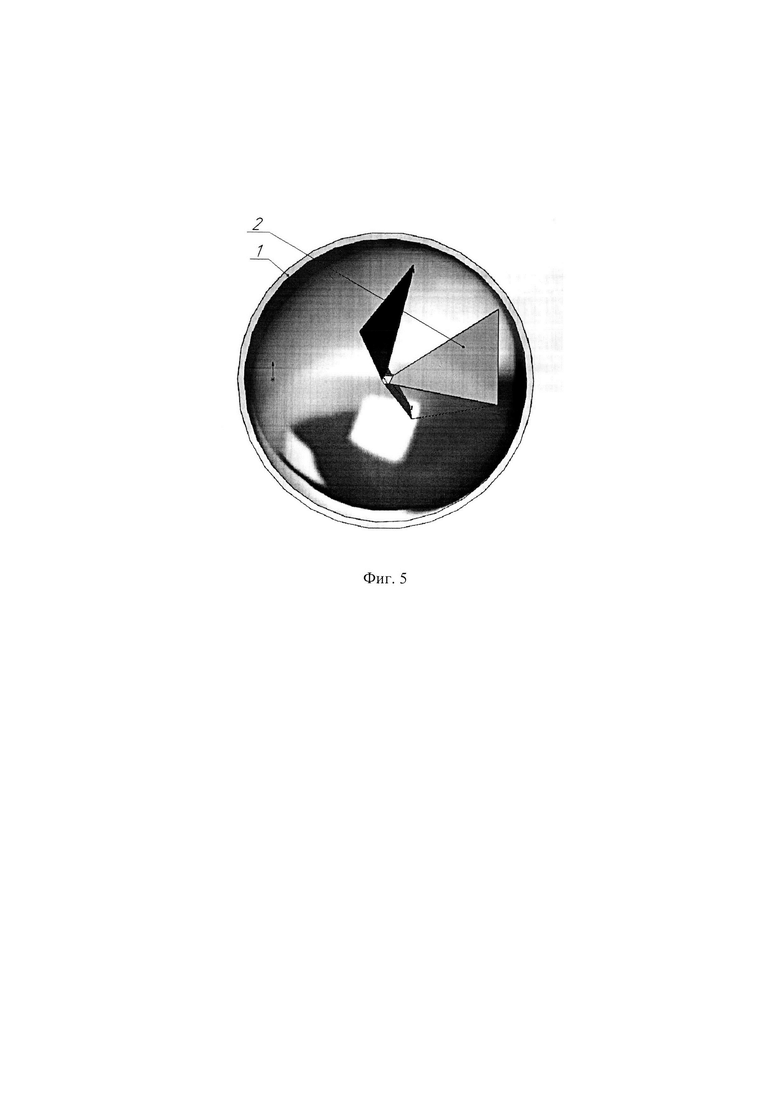

На фиг. 5 изображено в разрезе полое сферическое тело качения с тонкостенной сферической оболочкой 1 и внутренняя ячеистая силовая структура 2 в форме полной пирамиды с неполным комплектом граней.

Предлагаемое конструктивное решение позволяет:

- получить конструкцию полого сферического тела качения, позволяющую нормировать его жесткость в зависимости от эксплуатационных (расчетных) нагрузок;

- обеспечить его высокую центральную симметричность, исключая, тем самым, его дисбаланс при эксплуатации;

- обеспечить упругое демпфирование при возрастании нагрузки, с увеличением площади пятна контакта с кольцами подшипника, исключающее чрезмерную концентрацию напряжений и последующее разрушение.

- более равномерно распределять рабочую нагрузку между телами качения и рационально распределять ее по поверхности колец подшипника.

Для реализации заявляемого устройства были спроектированы и изготовлены методом 3D принтинга образцы полых сферических тел качения с внутренней силовой ячеистой структурой.

На первом этапе была разработана электронная модель и внесена в программную среду устройства с числовым программным управлением, использующего метод послойной печати детали «Fortus-250mc». Затем при помощи программного обеспечения «Cura 3D» была сформирована управляющая программа для 3D-принтера на основании разбиения на слои толщиной 0,178 мм модели дюймового полого шарика с внутренней ячеистой силовой структурой. Процесс двухэкструдерной печати выполнялся по технологии fused deposition modeling (FDM). В качестве материала использовался синтетический полимер АБС (акрилонитрил, бутадиен, стирол), обладающий высокой степенью ударопрочности и эластичности.

Литература

1. Пат.3536368 США, МКИ F16C 33/00, И 21 о 53/10. Метод изготовления полых шариков для подшипников = Method of joining and fabrication hollow members for use in rolling bearings/ R/ Eklund Phillip, L. Campbell Gabe.

2. Пат.2212979 C1 RU 7B22D 13/06. Способ изготовления полых монолитных деталей / Бочкарев П.Ю.

3. Заявка на патент ФРГ AI 2018/082740.

4. Заявка на патент США US 2016/0346627 А1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СФЕРИЧЕСКИЙ ПОДШИПНИК КАЧЕНИЯ | 2016 |

|

RU2626769C1 |

| Способ обработки сферических подшипников в собранном виде и устройство для его осуществления | 2021 |

|

RU2770260C1 |

| Роликовый подшипник | 2015 |

|

RU2613549C1 |

| ШАРИКОВАЯ ВТУЛКА | 2016 |

|

RU2626432C1 |

| Способ нанесения твердого антифрикционного покрытия | 2023 |

|

RU2806680C1 |

| Способ комплектования шарикоподшипников | 2016 |

|

RU2626800C1 |

| УСТАНОВКА ДЛЯ РАСКАТКИ И СТАБИЛИЗАЦИИ ДОРОЖЕК КАЧЕНИЯ ШАРИКОВЫХ ПОДШИПНИКОВ | 2015 |

|

RU2611615C1 |

| Способ чистовой обработки колец подшипников | 2023 |

|

RU2821982C1 |

| Сооружение с мембранно-пневматическим покрытием | 2020 |

|

RU2757438C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УГЛА КОНТАКТА В ШАРИКОВОМ ПОДШИПНИКЕ | 2016 |

|

RU2628736C1 |

Изобретение относится к области машиностроения, в частности к производству подшипников. Полое сферическое тело качения состоит из наружной тонкостенной оболочки с внутренней полостью, содержащей силовую армирующую структуру. Наружная тонкостенная оболочка выполнена бесшовной. Внутренняя полость имеет форму вписанного правильного или полуправильного многогранника, на ребрах которого построены плоские силовые элементы. Элементы образуют в совокупности ячеистую силовую структуру, в которой отдельные ячейки представляют собой пирамиду с вершиной, расположенной в геометрическом центре внутренней полости. Достигается повышение надежности. 3 з.п. ф-лы, 5 ил.

1. Полое сферическое тело качения, состоящее из наружной тонкостенной оболочки с внутренней полостью, содержащей силовую армирующую структуру, отличающееся тем, что наружная тонкостенная оболочка выполнена бесшовной, а ее внутренняя полость имеет форму вписанного правильного или полуправильного многогранника, на ребрах которого построены плоские силовые элементы, образующие в совокупности ячеистую силовую структуру, в которой отдельные ячейки представляют собой пирамиду с вершиной, расположенной в геометрическом центре внутренней полости.

2. Полое сферическое тело качения по п. 1, отличающееся тем, что отдельные ячейки силовой структуры в качестве основания могут иметь либо плоские, либо сферические сегменты поверхности внутренней полости.

3. Полое сферическое тело качения по п. 1, отличающееся тем, что отдельные ячейки силовой структуры либо имеют форму полной пирамиды и смыкаются вершинами в геометрическом центре полости, либо имеют форму усеченной пирамиды без вершины.

4. Полое сферическое тело качения по п. 1, отличающееся тем, что отдельные ячейки силовой структуры могут быть выполнены не с полным комплектом граней, образуя во внутренней полости зоны с отсутствием силовых элементов.

| СФЕРИЧЕСКИЙ ПОДШИПНИК КАЧЕНИЯ | 2016 |

|

RU2626769C1 |

| JP 2011179624 A, 15.09.2011 | |||

| СФЕРИЧЕСКИЙ ПОДШИПНИК | 2014 |

|

RU2563295C1 |

Авторы

Даты

2023-03-01—Публикация

2022-11-18—Подача