Изобретение относится к машиностроению, в частности к способам чистовой обработки дорожек качения подшипников.

Известны способы чистовой обработки дорожек качения колец подшипников [1], [2], при которых обработка осуществляется инструментальной головкой, оснащенной абразивными брусками, ось вращения которой расположена под углом к оси вращения обрабатываемой детали и пересекается с ней в плоскости симметрии профиля обрабатываемой поверхности детали.

Недостатком данных способов является их ограниченная производительность, вызванная противоречивым влиянием частоты вращения головки на величину съема металла, так как с одной стороны с увеличением частоты вращения головки увеличивается составляющая скорости движения брусков вдоль профиля обрабатываемой поверхности детали, при этом бруски более интенсивно самозатачиваются. Это способствует возрастанию величины съема металла. С другой стороны увеличивается скорость резания, направленная вдоль обрабатываемой поверхности. Это приводит к засаливанию абразивных брусков и уменьшению их режущей способности.

Известны способы брусковой обработки [3], [4], при которых обработку осуществляют инструментальной головкой с абразивными брусками, закрепленной на оси кривошипного механизма для придания ей кругового движения. Данные методы сложны в осуществлении и не обладают высокой точностью формообразования обрабатываемой поверхности в продольном и поперечном сечении. Наличие кривошипного механизма снижает точность обработки, т.к. этот механизм содержит детали, сопряженные друг с другом с зазорами, приводящими к возникновению дополнительных вибраций.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому способу (прототипом) является способ чистовой обработки [5], при котором абразивные бруски закрепляют в инструментальной головке, установленной под углом к детали с пересечением их осей в плоскости симметрии обрабатываемого профиля и сообщают детали вращение, а головке - круговое движение по конической поверхности относительно оси вращения детали с вершиной, лежащей в точке пересечения их осей, при этом угол пересечения осей выбирают постоянным и рассчитывают в зависимости от геометрических параметров бруска и обрабатываемой детали.

Недостатком данного способа является недостаточно высокая точность формообразования обрабатываемой поверхности из-за необходимости использования для его осуществления дополнительного сложного устройства, обеспечивающего вращательное движение инструментальной головки по конической поверхности. Это устройство очевидно будет вносить дополнительные погрешности в систему инструмент-деталь.

Кроме того, данный способ обработки не будет обеспечивать необходимую точность формообразования профиля обрабатываемой поверхности, так как он не предусматривает совмещение центра симметрии брусков с центром симметрии обрабатываемого профиля. Только при таком условии возможно обеспечение необходимой точности профилирования. Пересечение осей вращения головки и детали в плоскости симметрии обрабатываемого профиля недостаточно для обеспечения качественной обработки, т.к. при этом из-за не совмещения центров симметрии брусков и детали, возможен отрыв брусков от обрабатываемой поверхности, а также контакт брусков с отдельными участками поверхности обработки с различным давлением. Это приведет к снижению производительности и точности обработки.

Задачей изобретения является повышение качества и производительности чистовой обработки колец подшипников.

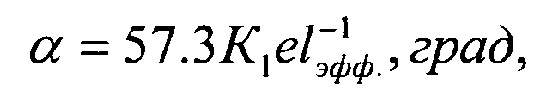

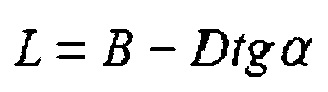

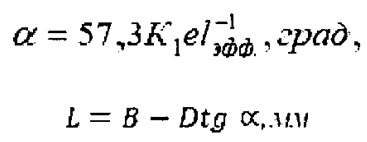

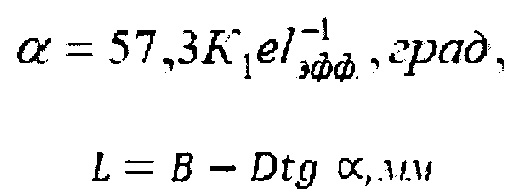

Задача решается тем, что в способе чистовой обработки колец подшипников абразивные бруски закрепляют в инструментальной головке вокруг обрабатываемой поверхности, сообщают детали и головке вращение, так что ось вращения инструментальной головки совпадает с осью вращения детали, брускам сообщают вращение в инструментальной головке вокруг оси, пересекающейся с осью вращения детали и головки в центре симметрии обрабатываемого профиля, совмещенном с центром симметрии брусков, а угол пересечения осей и ширина абразивных брусков определяются по формулам:

где

α - технологический угол пересечения осей вращения брусков и детали;

е - радиальный зазор в подшипнике, для которого предназначена обрабатываемая деталь;

1эфф - эффективная длина ролика в подшипнике, для которого предназначена обрабатываемая деталь;

L - ширина абразивных брусков;

D - диаметр обрабатываемой поверхности;

В - длина проекции профиля обрабатываемой поверхности на ось детали;

К1=10-15 - коэффициент, учитывающий износ брусков.

Существенными признаками заявляемого технического решения, которые отличают его от прототипа и обуславливают соответствие этого решения критерию "новизна" являются следующие:

1. Вращение инструментальной головки осуществляется вокруг оси, совпадающей с осью вращения детали, а вращение брусков в инструментальной головке -вокруг наклонной оси.

2. Ось вращения брусков, расположенных в инструментальной головке наклонно, пересекается с осью вращения детали и головки в центре симметрии обрабатываемого профиля, совмещенном с центром симметрии брусков.

3. Технологический угол пересечения осей вращения брусков и детали выбирается, равным максимально допустимому углу перекоса колец подшипника, деталь которого подвергается обработке и определяется по формуле:

где

К1=10-15 - коэффициент, учитывающий износ брусков;

α - технологический угол пересечения осей вращения брусков и детали;

е - радиальный зазор в подшипнике, для которого предназначена обрабатываемая деталь;

1эфф - эффективная длина ролика в подшипнике, для которого предназначена обрабатываемая деталь.

4. Ширина брусков выбирается в зависимости от геометрических размеров заготовки и технологический угол пересечения осей вращения брусков и детали по формуле:

где

D - диаметр обрабатываемой поверхности;

α - технологический угол пересечения осей вращения брусков и детали;

В - ширина обрабатываемой поверхности.

Среди известных технических решений нами не обнаружены решения со сходными признаками. Следовательно, заявляемое техническое решение обладает существенными отличиями.

Совокупность известных по прототипу и перечисленных новых существенных признаков обеспечивает достижение положительного эффекта при осуществлении изобретения:

1. Повышение качества обработки, так как вращение инструментальной головки вокруг оси, совпадающей с осью вращения детали и вращение брусков в инструментальной головке вокруг наклонной оси исключает необходимость использования дополнительных устройств для обеспечения рабочего движения брусков по обрабатываемой поверхности.

2. Обеспечение необходимой точности обрабатываемой детали в продольном и поперечном сечении, так как ось вращения брусков, расположенных в инструментальной головке наклонно, пересекается с осью вращения детали и головки в центре симметрии обрабатываемого профиля, совмещенном с центром симметрии брусков.

3. Повышение работоспособности подшипников. Известно, что для повышения работоспособности роликоподшипников в реальных условиях эксплуатации при наличии неизбежных эксплуатационных перекосов профиль дорожек качения или роликов изготавливают с небольшой выпуклостью, которая устраняет кромочный контакт ролика с дорожкой качения. При работе подшипника под нагрузкой в условиях перекоса колец, выпуклость упруго деформируется, и ролик взаимодействует с дорожкой качения всей своей рабочей поверхностью без кромочного контакта. Величина выпуклости обеспечивается в пределах нескольких микрометров и зависит от величины эксплуатационного перекоса колец.

4. Вместе с тем, известно, что для каждого типоразмера роликоподшипника регламентируется максимально допустимый перекос колец, при котором роликоподшипник может успешно работать. Таким образом, если угол скрещивания осей брусков и обрабатываемого кольца задать равным максимально допустимому углу перекоса для роликоподшипника, кольцо которого подвергается обработке, то обрабатываемый профиль приобретет выпуклость, которая требуется для успешной работы роликоподшипника в условиях допустимого перекоса колец для данного типоразмера подшипника. Такая величина и форма выпуклости роликовой дорожки будет приемлема и для работы подшипника в условиях перекосов колец, меньших допустимого.

В работе [6] приводится выражение для определения допустимого угла α перекоса колец для цилиндрических роликовых подшипников в зависимости от радиального зазора е:

где

е - радиальный зазор в подшипнике, для которого предназначена обрабатываемая деталь;

1эфф - эффективная длина ролика в подшипнике, для которого предназначена обрабатываемая деталь.

Как отмечалось выше, если угол скрещивания осей брусков и обрабатываемой детали задать равным углу в выражении (1), то на обрабатываемой поверхности будет сформирован профиль и величина выпуклости, пригодные для работы подшипника в условиях максимально допустимого эксплуатационного перекоса. Примерно такой профиль формируется на рабочей поверхности в процессе приработки деталей подшипника в ходе эксплуатации в реальных условиях при наличии неизбежных перекосов колец. Таким образом, в результате обработки дорожек качения колец подшипников предложенным способом на обрабатываемой поверхности будет формироваться профиль, близкий к эксплуатационному, что будет способствовать значительному повышению эксплуатационных свойств опор качения.

Однако абразивные бруски, работающие под наклоном, формируют обрабатываемый профиль на начальном этапе обработки, затем они изнашиваются, прирабатываются к обрабатываемой поверхности и не в полной мере обеспечивают нужный профиль и величину выпуклости. Поэтому в выражение (1) необходимо ввести поправочный коэффициент, компенсирующий износ и приработку абразивных брусков. С учетом вышесказанного, а также принимая во внимание то, что 1 радиан примерно равен 57,3 градуса, выражение (1) приобретет следующий вид:

где

К1=10-15 - коэффициент, учитывающий износ брусков;

5. Повышение качества обработки за счет обеспечения предложенного соотношения между углом скрещивания осей вращения и шириной абразивных брусков.

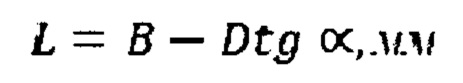

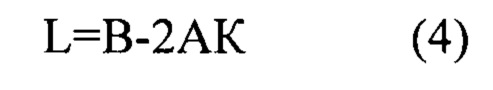

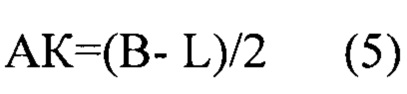

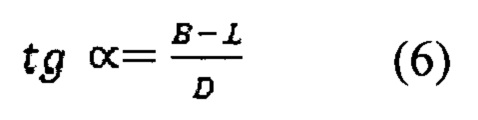

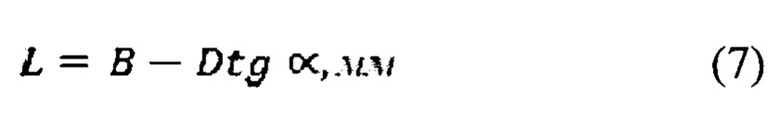

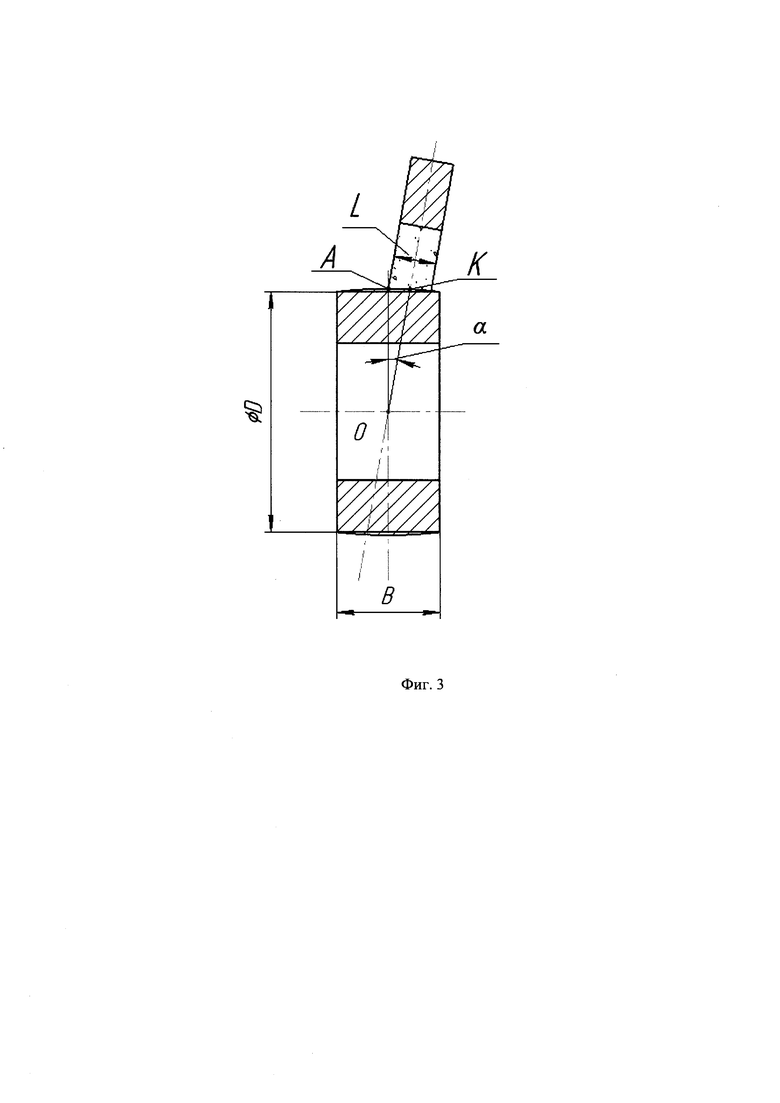

Данное соотношение полученно следующим образом. Рассмотрим схему взаимодействия брусков и детали, представленную на Фиг. 3. Из треугольника OAK получим:

где D - диаметр обрабатываемой поверхности; а; - технологический угол пересечения осей вращения брусков и детали.

Отрезок 2АК (Фиг. 3) можно рассматривать как величину, на которую уменьшается ширина бруска L по сравнению с шириной обрабатываемой поверхности В в зависимости от угла наклона бруска α. Тогда ширину бруска L можно представить в следующем виде:

Из выражения (4)

Подставляя выражение (5) в формулу (3), получим:

Запишем выражение (6) в следующем виде:

Выражение (7) позволяет определить ширину бруска в зависимости от технологического угла пересечения осей вращения брусков и детали.

Произвольный выбор ширины брусков приведет к отсутствию обработки краевых участков обрабатываемой поверхности - при зауженном бруске и к поломке бруска - при завышенной ширине.

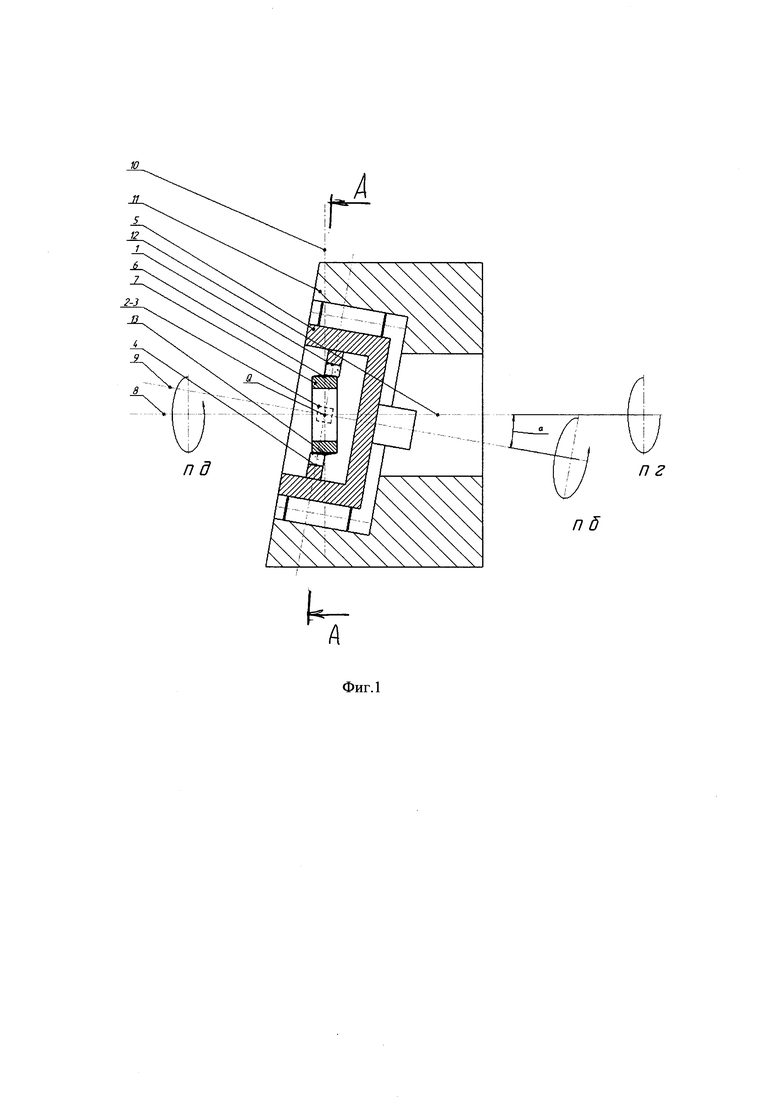

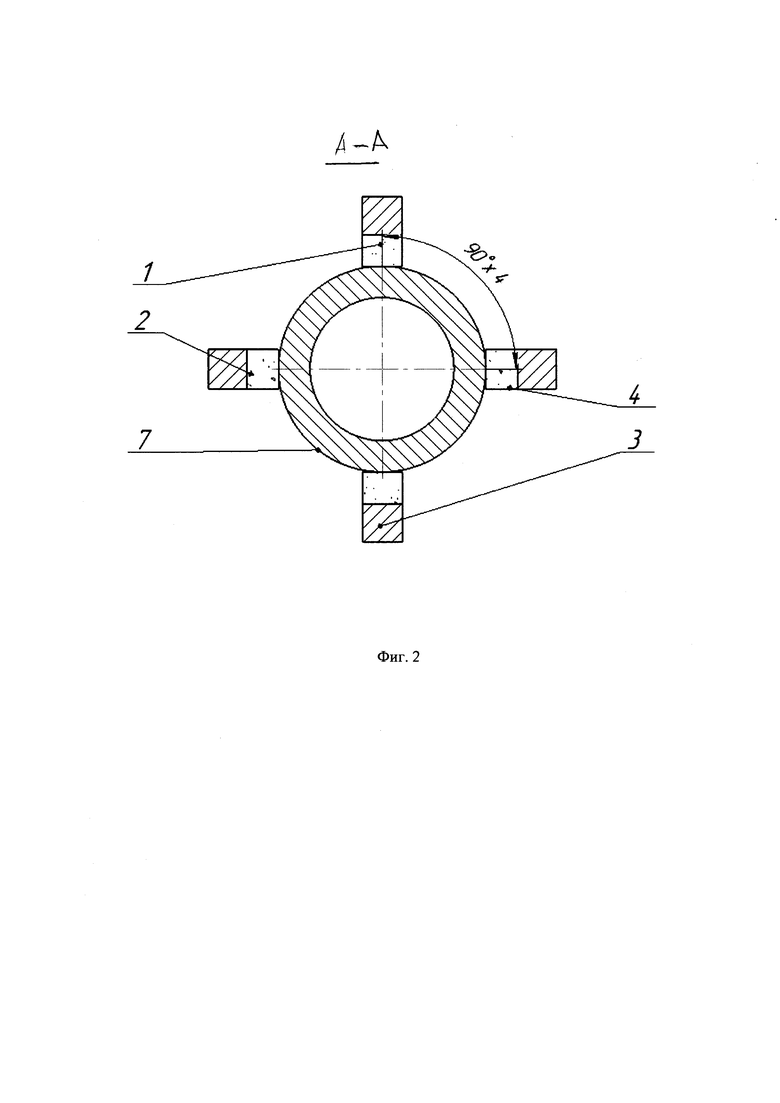

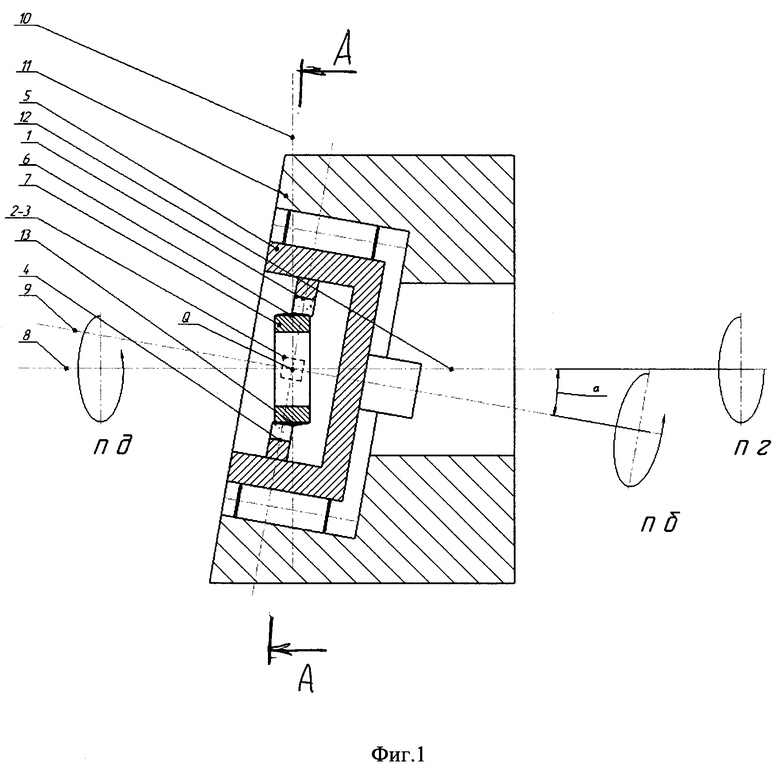

Сущность изобретения поясняется схемами расположения брусков в процессе осуществления предложенного технического решения: на Фиг. 1 представлено исходное расположение брусков, на Фиг. 2 - разрез А-А.

Позициями обозначены:

1-4 - Бруски

5 - Брускодержатель

6 - Обрабатываемая поверхность

7 - Деталь

8-9 - Оси

10 - Центр симметрии

11 - Инструментальная головка

В рассматриваемом примере в процессе обработки используется 4 абразивных бруска 1-4 (Фиг. 1), которые закрепляют в брускодержателе 5 так, чтобы они могли под действием силы прижима перемещаться к обрабатываемой поверхности 6 детали 7. Брускодержатель 5 с брусками 1 -4 располагают в инструментальной головке 11 наклонно, так чтобы его ось 9 пересекалась под острым углом α с осью 8 вращения детали 7. При этом брускодержатель 5 установлен в инструментальной головке 11 с возможностью вращения вокруг собственной наклонной оси 9. Детали 7 сообщают вращение вокруг оси 8, а брускодержателю 5 с брусками 1-4 придают вращение вокруг наклонной оси 9. Точку Q пересечения осей 8 и 9 совмещают с центром симметрии 10 обрабатываемой поверхности 6. При этом инструментальной головке 11 придают вращение вокруг собственной оси 12, совпадающей с осью 8 вращения детали 7.

В процессе обработки абразивные бруски 1-4, вращаясь вокруг обрабатываемой поверхности 6, перемещаются по обрабатываемому профилю 13, с переменным давлением. На начальном этапе обработки давление брусков 1-4 в краевых зонах обрабатываемого профиля 13 будет больше чем в средней его части. В этот период будет формироваться выпуклый профиль 13 обрабатываемой поверхности 6. На последующем этапе обработки в результате приработки брусков 1-4 формообразование обрабатываемого профиля 13 будет осуществляться за счет различного времени контакта брусков 1-4 с отдельными участками обрабатываемого профиля 13. В краевых участках обрабатываемого профиля 13 время контакта брусков 1-4 будет больше, чем в центральной части. Это тоже будет способствовать образованию необходимой выпуклости обрабатываемого профиля 13.

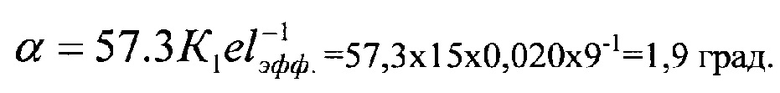

В качестве примера рассмотрим обработку дорожки качения внутреннего кольца роликоподшипника № 42305. Данный подшипник будет собран с радиальным зазором по 5 группе. В этом случае радиальный зазор должен находиться в пределах 0,015-0,025 мм. Примем радиальный зазор е= 0,020 мм. Эффективная длина ролика для данного типоразмера подшипника составляет 1эфф = 9,0 мм, ширина обрабатываемой поверхности в данном случае равна эффективной длине ролика и составляет 9 мм, коэффициент, учитывающий износ брусков K1 = 15;

Используя выражение (2), определим необходимый технологический угол пересечения осей вращения брусков и детали:

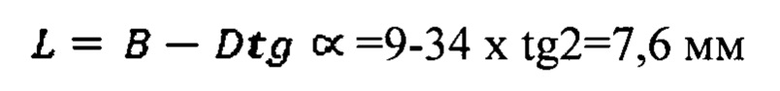

Принимаем α=2 град. Диаметр обрабатываемой поверхности D=34 мм, длина обрабатываемой поверхности В=9 мм. Используя выражение (7), определим ширину абразивных брусков:

Таким образом, чтобы осуществить обработку дорожки качения внутреннего кольца роликоподшипника № 42305 и получить геометрические параметры обрабатываемого профиля, близкие к эксплуатационным, необходимо технологический угол пересечения осей вращения брусков и детали or задать равным 2 градусам, при этом ширина брусков L должна равняться 7,6 мм.

Используемые источники

1. А.С. СССР № 1337238. Способ чистовой обработки /Королев А.В., Давиденко О.Ю./ опубл. БИ № 34 15.09.87 г.

2. Патент РФ № 1706134. Способ чистовой обработки /Королев А.В., Давиденко О.Ю., Чистяков А.А./ опубл. 1995.01.27.

3. Патент РФ № 2325259. Способ чистовой обработки /Королев А.В., Крайнов С.С., Королев А.А. /опубл. 2008.05.27.

4. Патент РФ № 2282527. Способ чистовой обработки /Королев А.В., Грищенко О.В., Королев А.А. /опубл. 2006.08.27.

5. Патент РФ № 2053100. Способ чистовой обработки /Королев А.В., Рабинович А.Д., Бржозовский Б.М./ опубл. 1996.01.27.

6. Саверский А.С, Чистик Н.Б., Юсим С.Я. Влияние перекоса колец на работоспособность подшипников качения: Обзор. - М.: НИИНАвтопром, 1976.- 56 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2004 |

|

RU2282527C2 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1993 |

|

RU2072294C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ | 2012 |

|

RU2501638C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2006 |

|

RU2325259C2 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1993 |

|

RU2072295C1 |

| Способ обработки сферических подшипников в собранном виде и устройство для его осуществления | 2021 |

|

RU2770260C1 |

| Способ чистовой обработки деталей вращения | 1989 |

|

SU1691072A1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1992 |

|

RU2024385C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1998 |

|

RU2137582C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2008 |

|

RU2373043C1 |

Изобретение относится к чистовой обработке колец подшипников. Осуществляют расположение абразивных брусков в инструментальной головке вокруг обрабатываемой поверхности детали наклонно. Сообщают вращения детали и упомянутой головке. Упомянутым брускам сообщают вращение в инструментальной головке вокруг оси, пересекающейся с осью вращения детали и головки в центре симметрии обрабатываемого профиля, совмещенном с центром симметрии брусков. Угол пересечения осей брусков и детали и ширина абразивных брусков определяются по формулам:  , где α - технологический угол пересечения осей вращения брусков и детали; е - радиальный зазор в подшипнике, для которого предназначена обрабатываемая деталь; 1эфф - эффективная длина ролика в подшипнике, для которого предназначена обрабатываемая деталь; L - ширина абразивных брусков; D - диаметр обрабатываемой поверхности детали; В - ширина обрабатываемой детали; K1 = 10-15 - коэффициент, учитывающий износ брусков. В результате повышается качество и производительность чистовой обработки. 3 ил., 1 пр.

, где α - технологический угол пересечения осей вращения брусков и детали; е - радиальный зазор в подшипнике, для которого предназначена обрабатываемая деталь; 1эфф - эффективная длина ролика в подшипнике, для которого предназначена обрабатываемая деталь; L - ширина абразивных брусков; D - диаметр обрабатываемой поверхности детали; В - ширина обрабатываемой детали; K1 = 10-15 - коэффициент, учитывающий износ брусков. В результате повышается качество и производительность чистовой обработки. 3 ил., 1 пр.

Способ чистовой обработки колец подшипников, включающий расположение абразивных брусков в инструментальной головке вокруг обрабатываемой поверхности детали наклонно, сообщение вращения детали и упомянутой головке, отличающийся тем, что ось вращения инструментальной головки совпадает с осью вращения детали, при этом упомянутым брускам сообщают вращение в инструментальной головке вокруг оси, пересекающейся с осью вращения детали и головки в центре симметрии обрабатываемого профиля, совмещенном с центром симметрии брусков, а угол пересечения осей брусков и детали и ширина абразивных брусков определяются по формулам:

где

α - технологический угол пересечения осей вращения брусков и детали;

е - радиальный зазор в подшипнике, для которого предназначена обрабатываемая деталь;

1эфф - эффективная длина ролика в подшипнике, для которого предназначена обрабатываемая деталь;

L - ширина абразивных брусков;

D - диаметр обрабатываемой поверхности детали;

В - ширина обрабатываемой детали;

K1 = 10-15 - коэффициент, учитывающий износ брусков.

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1992 |

|

RU2053100C1 |

| УСТАНОВКА ДЛЯ РАСКАТКИ И СТАБИЛИЗАЦИИ ДОРОЖЕК КАЧЕНИЯ ШАРИКОВЫХ ПОДШИПНИКОВ | 2015 |

|

RU2611615C1 |

| БЕСЦЕНТРОВОЙ СТАНОК ДЛЯ ОБКАТКИ И СТАБИЛИЗАЦИИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 2015 |

|

RU2608115C1 |

| WO 2009127178 A1, 22.10.2009. | |||

Авторы

Даты

2024-06-28—Публикация

2023-09-26—Подача