Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция центробежного дискового измельчителя (Семикопенко И.А., Воронов В.П., Беляев Д.А., Маняхин А.С. Определение мощности, затрачиваемой на измельчение частицы между двумя коническими поверхностями // Вестник БГТУ им. В.Г. Шухова. 2018. № 5. С. 78-81), содержащего цилиндрический корпус, внутри которого расположены два вращающихся в противоположных направлениях верхний и нижний диски с конической рабочей поверхностью.

Известна конструкция центробежной ударной мельницы (Авторское свидетельство СССР на изобретение №671839, ВО2С 13/14, опубл. 05.07.1979, бюл. № 25), содержащей ступенчатый корпус, каждая последующая ступень в котором, считая по ходу перемещения материала, выполнена большего диаметра, горизонтально расположенный в корпусе ступенчатый ротор с билами, загрузочный и разгрузочный патрубок.

Технической проблемой известных конструкций является низкая эффективность процесса измельчения и низкая тонкость помола.

Наиболее близким техническим решением к предлагаемому, принятым за прототип, является центробежный дисковый измельчитель (Патент РФ на полезную модель № 145376, В02 С 13/20, опубл. 20.09.2014, бюл. № 26), содержащий цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся плоские верхний и нижний диски с ударными элементами, ударные элементы выполнены в виде спирали, которые на верхнем и нижнем дисках направлены в противоположные стороны.

C существенными признаками заявленного изобретения совпадает следующая совокупность признаков прототипа: цилиндрический корпус с загрузочным и разгрузочным патрубками и противоположно вращающиеся верхний и нижний диски.

Однако известное устройство характеризуется низкой эффективностью процесса измельчения. Это связано с отсутствием совмещения измельчения и классификации материала и селективного воздействия на материал в зависимости от его крупности.

Изобретение направлено на повышение эффективности процесса измельчения за счет совмещения измельчения и классификации материала и селективного воздействия на материал в зависимости от его крупности.

Это достигается тем, что центробежный дисковый измельчитель содержит цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся верхний и нижний диски. Согласно предложенному решению на периферии верхней поверхности нижнего горизонтального диска жестко закреплены внутреннее и внешнее износостойкие концентрические кольца с равномерно выполненными радиальными сквозными прорезями по длине окружности каждого износостойкого концентрического кольца и по его высоте. Ширина каждой радиальной сквозной прорези во внутренних износостойких концентрических кольцах превышает Dmax, где Dmax – максимальный размер частиц измельчаемого материала, а во внешних находится в пределах (0,1...0,5) Dmax. На верхней поверхности нижнего горизонтального диска и на нижней поверхности верхнего наклонного диска в направлении внутреннего износостойкого концентрического кольца жестко прикреплены радиальные лопатки, которые на нижнем горизонтальном диске примыкают торцевой поверхностью к внутреннему износостойкому концентрическому кольцу. Рабочая поверхность каждой радиальной лопатки нижнего горизонтального диска находится на одной плоскости с задней кромкой радиальной сквозной прорези внутреннего износостойкого концентрического кольца по направлению вращения нижнего горизонтального диска. На нижней поверхности верхнего наклонного диска по концентрическим окружностям жестко закреплены вертикальные прямоугольные пластины со скошенной рабочей поверхностью по направлению вращения верхнего наклонного диска, расположенные в плане на расстоянии Dmax от внутреннего износостойкого концентрического кольца и с технологическим зазором до внешнего износостойкого концентрического кольца. Радиальный зазор между внутренним и внешним износостойким концентрическим кольцом превышает 2Dmax. Угол между рабочей поверхностью вертикальной прямоугольной пластины и ее внешней боковой стенкой находится в пределах 20 - 30 градусов.

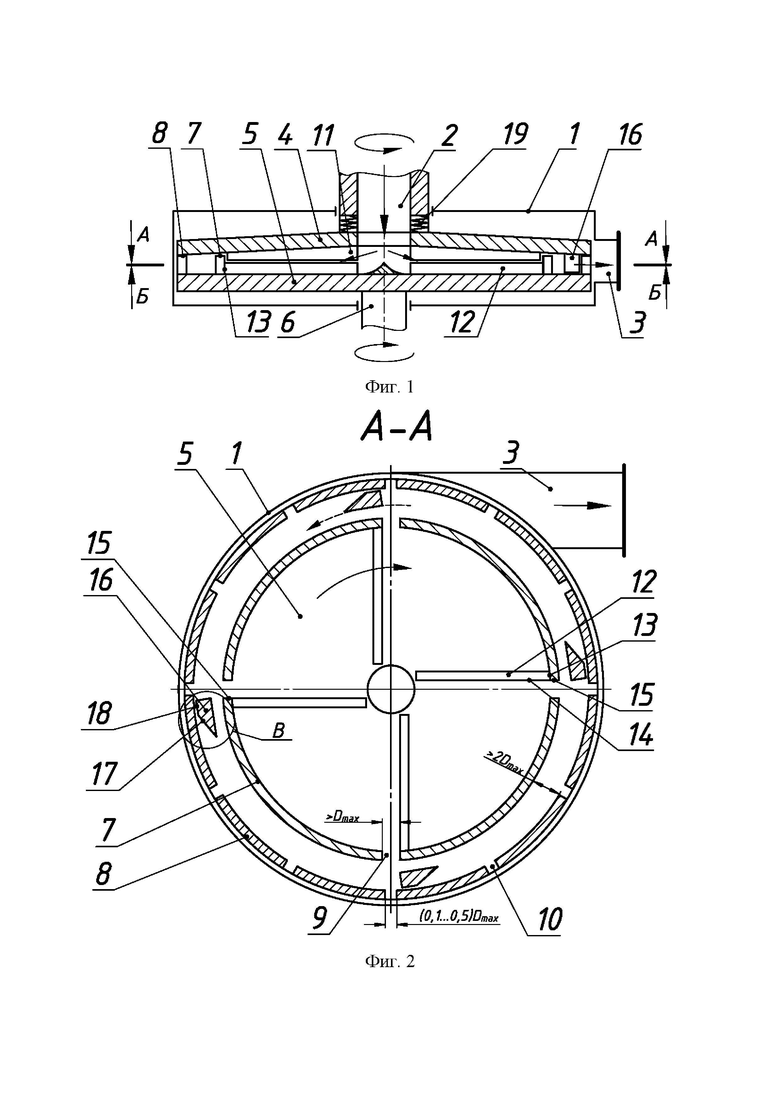

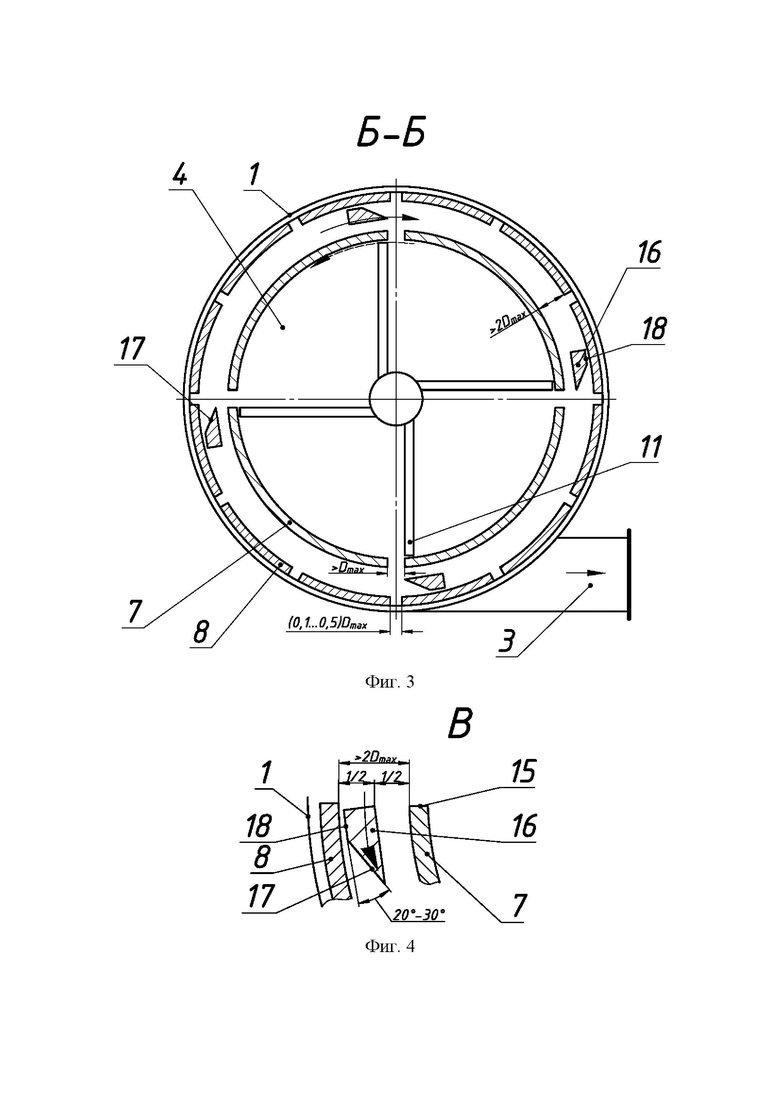

Сущность изобретения поясняется чертежом, где на фиг.1 изображен продольный разрез измельчителя; на фиг.2 – разрез А-А на фиг. 1 (износостойкие концентрические кольца); на фиг.3 – разрез Б-Б на фиг. 1(радиальные лопатки); на фиг.4 – вид В на фиг. 2 (вертикальные прямоугольные пластины).

Центробежный дисковый измельчитель содержит цилиндрический корпус 1 с загрузочным 2 и разгрузочным 3 патрубками, противоположно вращающиеся верхний 4 и нижний 5 диски. Верхний наклонный диск 4 получает вращение от загрузочного патрубка 2, а нижний горизонтальный диск 5 вращается от нижнего вала 6. На периферии верхней поверхности нижнего горизонтального диска 5 жестко закреплены, например сваркой, внутреннее 7 и внешнее 8 износостойкие концентрические кольца с равномерно выполненными радиальными сквозными прорезями, соответственно, 9 и 10 по длине окружности каждого износостойкого концентрического кольца 7 и 8 и по его высоте. Ширина каждой радиальной сквозной прорези 9 во внутренних износостойких концентрических кольцах 7 превышает Dmax, где Dmax – максимальный размер частиц измельчаемого материала, а во внешних износостойких концентрических кольцах 8 ширина каждой радиальной прорези 10 находится в пределах (0,1 ... 0,5) Dmax. На нижней поверхности верхнего наклонного диска 4 и на верхней поверхности нижнего горизонтального диска 5 в направлении внутреннего износостойкого концентрического кольца 7 жестко прикреплены, например сваркой, соответственно радиальные лопатки 11 и 12. Радиальные лопатки 12 на нижнем горизонтальном диске 5 примыкают торцевой поверхностью 13 к внутреннему износостойкому концентрическому кольцу 7. Рабочая поверхность 14 каждой радиальной лопатки 12 нижнего горизонтального диска 5 находится на одной плоскости с задней кромкой 15 радиальной сквозной прорези 9 внутреннего износостойкого концентрического кольца 7 по направлению вращения нижнего горизонтального диска 5. На нижней поверхности верхнего наклонного диска 4 по концентрическим окружностям жестко закреплены, например сваркой, вертикальные прямоугольные пластины 16 со скошенной рабочей поверхностью 17 по направлению вращения верхнего наклонного диска 4, расположенные в плане на расстоянии Dmax от внутреннего износостойкого концентрического кольца 7 и с технологическим зазором до внешнего износостойкого концентрического кольца 8. Радиальный зазор между внутренним 7 и внешним 8 износостойким концентрическим кольцом превышает 2Dmax. Угол между рабочей поверхностью 17 вертикальной прямоугольной пластины 16 и ее внешней боковой стенкой 18 находится в пределах 20 - 30 градусов. В случае необходимости имеется возможность поднятия верхнего наклонного диска 4 за счет пружинной опоры 19.

Центробежный дисковый измельчитель работает следующим образом. Измельчаемый материал, например известняк влажностью до 2%, попадает в загрузочный патрубок 2, затем в рабочий объем между поверхностями верхнего наклонного 4 и нижнего горизонтального 5 дисков, вращающихся в противоположные стороны соответственно от загрузочного патрубка 2 и нижнего вала 6. Частицы материала попадают на рабочую поверхность 14 радиальных лопаток 12 и измельчаются в вертикальном зазоре между радиальными лопатками 11 и 12 за счет уменьшения вертикального зазора между поверхностями дисков 4 и 5 от центра к их периферии. При этом на частицы действуют в основном ударные нагрузки со стороны радиальных лопаток 11 и 12. Затем частицы направляются с рабочей поверхности 14 радиальных лопаток 12, примыкающих торцевой поверхностью 13 к внутреннему износостойкому концентрическому кольцу 7, в радиальные сквозные прорези 9 внутреннего износостойкого концентрического кольца 7, расположенного на верхней поверхности нижнего горизонтального диска 5. Перемещаясь вдоль задней кромки 15, на выходе из радиальных сквозных прорезей 9 частицы попадают в рабочее пространство между внутренним 7 и внешним 8 износостойкими концентрическими кольцами нижнего горизонтального диска 5. Здесь на частицы оказывают воздействие вертикальные прямоугольные пластины 16 со скошенной рабочей поверхностью 17, жестко закрепленные на нижней поверхности верхнего наклонного диска 4 и вращающиеся вместе ним в противоположную нижнему горизонтальному диску 5 сторону. Частицы захватываются скошенной рабочей поверхностью 17 вертикальных прямоугольных пластин 16 и за счет сил трения между частицей, скошенной рабочей поверхностью 17 вертикальной прямоугольной пластины 16 и внутренней поверхностью внешнего износостойкого концентрического кольца 8 перемещаются в ограниченном объеме, образованном данными элементами. При этом на частицы материала действуют в основном раздавливающие и истирающие нагрузки. Частицы материала окончательно измельчаются и через радиальные сквозные прорези 10 во внешнем износостойком концентрическом кольце 8 направляются к периферии нижнего горизонтального диска 5, при этом крупные частицы измельчаются до тех пор, пока не пройдут через радиальные сквозные прорези 10. Самые мелкие частицы попадают в радиальный технологический зазор между внешней боковой стенкой 18 вертикальной прямоугольной пластины 16 и внешним износостойким концентрическим кольцом 8 и также направляется в радиальные сквозные прорези 10. Готовые по размеру частицы направляются из периферии нижнего горизонтального диска 5 в сторону разгрузочного патрубка 3. Недробимые куски материала разгружаются за счет поднятия верхнего наклонного диска 4 при сжатии пружинной опоры 19. Готовый продукт удаляется воздушным потоком из корпуса 1 через разгрузочный патрубок 3. Так как при перемещении материала от центра к внутреннему износостойкому концентрическому кольцу 7 уменьшается вертикальный зазор между поверхностями дисков 4 и 5, происходит последовательное разрушение частиц материала посредством радиальных лопаток 11 и 12. Для исключения забивания материалом ширина радиальных сквозных прорезей 9 во внутреннем износостойком концентрическом кольце 7 превышает Dmax. Ширина радиальных сквозных прорезей 10 во внешнем износостойком концентрическом кольце 8 обеспечивает получение готового продукта с заданной крупностью. Для обеспечения необходимой пропускной способности рабочего пространства между наклонным диском 4 и горизонтальным диском 5 суммарная площадь поперечного сечения радиальных сквозных прорезей 9 и 10 каждого износостойкого концентрического кольца 7 и 8 должна превышать площадь поперечного сечения отверстия загрузочного патрубка 2. Для обеспечения работы дискового измельчителя имеется технологический вертикальный зазор между радиальными лопатками 11 и 12, между нижними торцами вертикальных прямоугольных пластин 16 и верхней рабочей поверхностью нижнего горизонтального диска 5, а также технологический радиальный зазор между внешними торцами вертикальных прямоугольных пластин 16 и внешним износостойким концентрическим кольцом 8. Угол между рабочей поверхностью 17 вертикальной пластины 16 и внешней боковой стенкой 18 обеспечивает захват частицы материала рабочей поверхностью 17 и раздавливание и истирание частицы в рабочем пространстве между рабочей поверхностью 17 и внешним износостойким концентрическим кольцом 8.

Конструкция центробежного дискового измельчителя с противоположно вращающимися верхним наклонным 4 и нижним горизонтальным 5 дисками, имеющими соответственно вертикальные прямоугольные пластины 16 и износостойкие концентрические кольца 7 и 8, а также радиально закрепленные лопатки 11 и 12 позволяет обеспечить совмещение измельчения и классификации материала и селективное воздействие на материал в зависимости от его крупности.

Все вышесказанное позволит повысить эффективность процесса измельчения, тем самым увеличить производительность по готовому классу измельчаемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2021 |

|

RU2758353C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2023 |

|

RU2813178C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2791184C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2779553C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2021 |

|

RU2755473C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2021 |

|

RU2761462C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2020 |

|

RU2739428C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2783236C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2024 |

|

RU2821920C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2020 |

|

RU2751840C1 |

Изобретение относится к устройствам для измельчения. Предложен центробежный дисковый измельчитель, содержащий противоположно вращающиеся верхний и нижний диски. На периферии верхней поверхности нижнего горизонтального диска закреплены внутреннее и внешнее износостойкие концентрические кольца с равномерно выполненными радиальными сквозными прорезями по длине окружности каждого износостойкого концентрического кольца и по его высоте. На верхней поверхности нижнего горизонтального диска и на нижней поверхности верхнего наклонного диска в направлении внутреннего износостойкого концентрического кольца прикреплены радиальные лопатки, которые на нижнем горизонтальном диске примыкают торцевой поверхностью к внутреннему износостойкому концентрическому кольцу, а рабочая поверхность каждой радиальной лопатки находится на одной плоскости с задней кромкой радиальной сквозной прорези внутреннего износостойкого концентрического кольца по направлению вращения нижнего горизонтального диска. На нижней поверхности верхнего наклонного диска по концентрическим окружностям закреплены вертикальные прямоугольные пластины. Устройство обеспечивает высокую эффективность при измельчении продукта. 4 ил.

Центробежный дисковый измельчитель, содержащий цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся верхний и нижний диски, отличающийся тем, что на периферии верхней поверхности нижнего горизонтального диска жестко закреплены внутреннее и внешнее износостойкие концентрические кольца с равномерно выполненными радиальными сквозными прорезями по длине окружности каждого износостойкого концентрического кольца и по его высоте, ширина каждой радиальной сквозной прорези во внутренних износостойких концентрических кольцах превышает Dmax, где Dmax – максимальный размер частиц измельчаемого материала, а во внешних находится в пределах (0,1-0,5) Dmax, на верхней поверхности нижнего горизонтального диска и на нижней поверхности верхнего наклонного диска в направлении внутреннего износостойкого концентрического кольца жестко прикреплены радиальные лопатки, которые на нижнем горизонтальном диске примыкают торцевой поверхностью к внутреннему износостойкому концентрическому кольцу, а рабочая поверхность каждой радиальной лопатки нижнего горизонтального диска находится на одной плоскости с задней кромкой радиальной сквозной прорези внутреннего износостойкого концентрического кольца по направлению вращения нижнего горизонтального диска, на нижней поверхности верхнего наклонного диска по концентрическим окружностям жестко закреплены вертикальные прямоугольные пластины со скошенной рабочей поверхностью по направлению вращения верхнего наклонного диска, расположенные в плане на расстоянии Dmax от внутреннего износостойкого концентрического кольца и с технологическим зазором до внешнего износостойкого концентрического кольца, при этом радиальный зазор между внутренним и внешним износостойким концентрическим кольцом превышает 2Dmax, а угол между рабочей поверхностью вертикальной прямоугольной пластины и ее внешней боковой стенкой находится в пределах 20-30°.

| Прибор для определения модуля упругости первого рода | 1961 |

|

SU145376A1 |

| Дисковая рубильная машина для производства щепы | 1983 |

|

SU1100093A2 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2020 |

|

RU2752929C1 |

| ЭЛЕКТРИЧЕСКИЙ НАСОС ДЛЯ ПОДЪЕМА МЕТАЛЛОВ, НАХОДЯЩИХСЯ В ЖИДКОМ СОСТОЯНИИ, И ЭЛЕКТРОЛИТОВ | 1927 |

|

SU6574A1 |

| Устройство для расширения хирургического доступа | 2024 |

|

RU2824283C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОГО РАФИНИРОВАНИЯ ЭЛЕКТРОПРОВОДНЫХ РАСПЛАВОВ | 1998 |

|

RU2130503C1 |

| Устройство для автоматической электродуговой приварки штуцеров к цилиндрическим и шаровым поверхностям | 1976 |

|

SU625873A1 |

Авторы

Даты

2022-10-14—Публикация

2022-02-22—Подача